1 INTRODUÇÃO

A lixiviação consiste, tipicamente, na remoção do metal de valor de modo a

separá-lo de uma grande massa de ganga com um beneficiamento mínimo do

minério. Contornam-se, dessa forma, os custos associados ao tratamento do

minério. O procedimento segue com processos extrativos hidrometalúrgicos.

Em alguns casos, a lixiviação também é usada para a remoção de impurezas.

Quando realizada com este objetivo, o processo é chamado de lixiviação

inversa, ou beneficiamento hidrometalúrgico. O mineral do metal de valor

permanece no estado sólido.

A capacidade de tratar minérios com baixos teores, dispensando o seu

beneficiamento, é a característica básica da lixiviação, que se fundamenta na

especificidade do agente de lixiviação empregado. Idealmente, e de maneira

geral, ele deve ser: barato; específico (para não reagir com a massa de

minerais da ganga e assim dissolver elementos indesejados); solúvel em água;

e reciclável (para não elevar os custos do procedimento extrativo).

Não se deve confundir lixiviação com percolação. É comum haver a confusão

dos termos lixiviação e percolação porque, tecnicamente, diz-se que a

lixiviação é a remoção de solutos por meio da água que percola o solo. A

percolação consiste no movimento descendente da água rumo às regiões mais

profundas do solo. Assim, se torna claro, a água percola, o soluto lixivia, isto é,

sofre lixiviação.

2

O PROCESSO DE LIXIVIAÇÃO

Na lixiviação, os reagentes mais comuns são: ácido sulfúrico, sulfeto férrico,

amônia e carbonato de amônio. O ácido sulfúrico é usado com minerais da

classe dos óxidos; sal férrico oxidante é empregado no ataque a sulfetos, e as

soluções amoniacais são empregadas na lixiviação de cobre nativo ou cobre e

níquel no estado metálico (previamente reduzidos em alguma outra operação).

Se o mineral for um sulfato ( natural ou produto da ustulação 2 de um sulfeto)

bastará água para dissolvê-lo. Se pudermos escolher entre ácidos ou álcalis,

escolheremos ácidos para uma ‘ganga ácida’, e vice-versa.

Agentes lixiviantes mais usados

A concentração do agente na água varia bastante: o ácido sulfúrico, por

exemplo, é usado desde a concentração de 1-5 g/L, na lixiviação em pilhas, até

a concentração de 50 g/L, na lixiviação por agitação.

Métodos mais frequentes empregados na lixiviação

Segundo as Normas Regulamentadoras da Mineração (NRM) alguns fatores

devem ser observados para a implantação de um mecanismo de lixiviação:

Os locais de implantação de processos de lixiviação devem ser

devidamente protegidos e sinalizados de forma a alertar que o acesso é

proibido a pessoas não autorizadas.

Os processos de lixiviação devem ser executados por trabalhadores

treinados e supervisionados por profissional legalmente habilitado.

Os

processos

de

lixiviação

devem

observar

as

seguintes

recomendações:

a) estudos geotécnicos, hidrogeológicos e topográficos dos locais de

implantação e das bacias de contenção das soluções geradas no

processo;

b) estudo do histórico das precipitações pluviométricas para definição

das capacidades de armazenamento dos sistemas de disposição e

contenção;

c) existência de, no mínimo, um sistema de contenção de emergência;

d) a construção dos sistemas de disposição fica condicionada aos

seguintes parâmetros:

III-

escala

regime

de

produção

regional

de

da

lixiviação;

chuvas

e

III- proximidade de núcleos urbanos, bacias hidrográficas, açudes e

outros;

e) acompanhamento do processo através de balanços de massa e

metalúrgico periódicos de forma a detectar possíveis perdas das

soluções;

f) os efluentes dos sistemas de disposição devem ser submetidos à

neutralização;

g) a montante e a jusante dos sistemas de disposição devem ser

construídas trincheiras ou poços em profundidades adequadas visando à

verificação da existência ou não de infiltração da solução e;

h) no caso de uso de pilhas, preparação adequada da base da pilha e

das bacias de contenção, de forma a evitar infiltrações das soluções

para o solo.

No caso de lixiviação in situ, devem ser tomadas medidas de prevenção

adequadas

contra

a

contaminação

do

lençol

freático,

bacias

hidrográficas, açudes, dentre outros.

2.1 Seletividade

O sucesso da lixiviação se baseia fortemente na sua seletividade – ou seja, na

capacidade de extrair seletivamente o metal de valor dentre outros, impurezas.

A seletividade, por sua vez, se fundamenta numa posição relativamente

favorável entre as linhas que descrevem a concentração dos íons em função

do pH; ou seja, enquanto a concentração dos íons do metal de valor deve ser

elevada, o inverso deve acontecer com os íons da impureza.

Assim, a lixiviação ácida da Gibbsita, é feita, atualmente, por meio do ataque

por álcalis, pois desta forma o teor de ferro, que a impurifica na solução, pode

ser mantido em teores baixos. Antigamente havia minérios suficientemente

“puros”, de tal modo que uma dissolução ácida ainda era possível.

2.2 Dificuldades

Entre as principais dificuldades da lixiviação está a cinética relativamente lenta

à temperatura de 25ºC.

Pelo lado termodinâmico fica aparente a complexidade do processo real. Os

diagramas de Pourbaix – usados normalmente no planejamento da lixiviação –

mostram, comumente, apenas um equilíbrio muito simples entre os

componentes do sistema (Me-O-H), enquanto que, na realidade, há a presença

(i) de outros elementos (metálicos ou não) no sistema, (ii) do cátion ou ânion

que formam a base ou o ácido usados para modificar o pH como, por exemplo,

o Na+ e o Cl- no caso do ácido clorídrico e da soda cáustica, respectivamente,

e, por último, pode haver a presença (iii) de íons complexos – como, por

exemplo, Au(CN)2- no caso da lixiviação do ouro.

O consumo de reagentes, por outro lado, mostra que, de fato, a seletividade é

apenas uma meta, pois parte desses insumos acaba sendo perdida em

reações com a ganga.

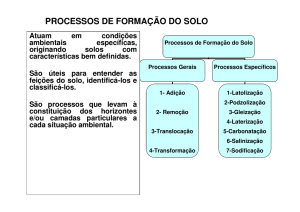

3 METÓDOS DE LIXIVIAÇÃO

Existem muitos métodos de lixiviação, a escolha de um deles depende de

diversos fatores como, por exemplo, granulometria do minério, taxa de

produção, custo, composição do mineral, técnicas subsequentes necessárias.

A natureza dos métodos varia desde aqueles nitidamente industriais, que

necessitam equipamentos sofisticados e apresentam produção elevada, até as

técnicas quase desprovidas de reatores, que são empregadas proximamente

ou diretamente na mina, ou mesmo no solo não-minerado (in situ). Isso se

aplica especialmente aos minérios com teores tais que o custo da mineração é

proibitivo. Um estágio intermediário é aquele da lixiviação em ‘pilhas’ de

minério (sobre uma superfície impermeável), mas, que também podem ser de

rejeitos acumulados por antigos empreendimentos de mineração.

3.1 Lixiviação In situ

A lixiviação In situ possui vantagens: redução de rejeitos sólidos, distúrbio na

superfície e riscos de trabalho; e desvantagens ambientais: requer cuidados

com disposições de grandes quantidades de sais solúveis que podem poluir

águas subterrâneas.

3.2 Lixiviação por oxidação sob pressão

Descreve-se um processo para a lixiviação por oxidação sob pressão de

material sulfetado de metal não ferroso que compreende prever um conjunto de

auto clave com uma série de compartimentos sucessivos, cujo primeiro

compartimento é de tamanho sensivelmente maior do que os compartimentos

restantes. É previsto uma pressão parcial de oxigênio no conjunto de auto

clave na faixa de cerca de 50 a cerca de 1000 kpa. Uma polpa aquosa do

material é alimentada no primeiro compartimento relativamente grande como

fluxo resultante de material através dos compartimentos sucessivos menores

fazendo a temperatura no primeiro e sucessivos compartimentos ser suficiente

para produzir uma oxidação autógena do material sulfetado. A polpa oxidada

do último compartimento da série é descarregada.

3.3 Lixiviação em Pilhas

Lixiviação em pilhas é uma tecnologia de processamento de minerais usada

nas pilhas de minério britado ou de ROM - minério de mina (ou talvez rejeitos

de moinho) quando os minérios são lixiviados com várias soluções químicas

que extraem minerais valiosos. As maiores instalações em termos da área da

pilha e tonelagem anual são associadas com as minas de cobre onde o minério

de cobre é irrigado com uma solução fraca de ácido sulfúrico. Esta solução

dissolve o cobre do minério e a Solução de Lixiviação Rica (PLS) resultante

filtra pela pilha de minério e recupera-se no fundo do pad de lixiviação, que

normalmente consiste em um revestimento de geomembrana, ou às vezes de

argila (para criar um verdadeiro revestimento composto ou simplesmente

instalado como uma camada de base de boa qualidade para a geomembrana),

e uma camada de proteção de rocha britada permeável (overliner) com rede de

tubulação de drenagem. Em algumas aplicações (principalmente nos casos de

minérios de óxido de cobre) os revestimentos magros instalam-se entre

camadas de minério para interceptar a PLS mais rápido. A extração de cobre é

levada a cabo por meio de processo de electrowinning seguido por reciclajem

da solução ácida à pilha de lixiviação. A operação das pilhas de ouro é

semelhante, só que o solvente é uma solução de cianeto alcalina.

O processo de lixiviação em pilha vem sendo utilizado no Brasil, Estados

Unidos, Austrália e Chile, dentre outros, como um eficiente método para o

tratamento de minérios auríferos oriundos de depósitos de pequeno porte ou

com baixos teores.

Encontra-se na literatura, a partir do fim dos anos 60 diversos modelos

matemáticos fenomenológicos que descrevem o processo de lixiviação em

pilha. A maior parte destes, entretanto, foi desenvolvida para a lixiviação de

minérios oxidados e sulfetados de cobre, assim como para lixiviação de pirita,

no caso da formação de drenagem ácida.

Modelo Geométrico da Pilha

Estes modelos são baseados na realização de um balanço de massa das

espécies envolvidas, tanto no leito da pilha quanto na partícula do minério e da

utilização de relações cinéticas para a representação das reações minériolixiviante. Diversas hipóteses simplificadoras são consideradas para viabilizar a

solução do sistema de equações diferenciais parciais assim obtido, sem uma

apreciável perda na qualidade dos resultados. Dentre estes modelos

fenomenológicos pode-se destacar alguns como o modelo apresentado por

Chae e Wadsworth, que utiliza a equação da continuidade para descrever o

escoamento da solução no leito da pilha e um modelo cinético derivado do

modelo de centro não reagido para descrever a reação minério-lixiviante. Os

seus resultados foram validados com testes de lixiviação acida de um minério

oxidadode cobre. Posteriormente, Dixon e Hendrix apresentaram um modelo

que utiliza um equacionamento rigoroso, resolução por diferenças finitas e

validação com resultados de experimentos de cianetação de um minério

sintético de prata. Sanchez-Chacon e Lapidus apresentaram recentemente

uma abordagem similar a anteriormente descrita, mas modificando o modelo

cinético, uma das condições de contorno e o método de resolução numérica do

problema. Dentre os modelos simplificados destaca-se o modelo de Roman,

inicialmente proposto para descrever a lixiviação acida de minérios oxidados de

cobre, e que serviu de ponto de partida para outros trabalhos. Neste modelo,

um algoritmo, que permite contornar a resolução do sistema de equações

diferencias, foi utilizado para descrever o escoamento, livre de dispersão axial

(pistom)da fase líquida no interior da pilha e o modelo de centro não reagido foi

utilizado para representar a reação do minério com o lixiviante. O modelo

proposto por Box e Prosser é uma generalização do modelo de Roman. Ele

leva em consideração a interação simultânea de diversos minerais e lixiviantes,

além dos próprios produtos de lixiviação, que eventualmente podem participar

deste sistema reagente. Neste caso, o modelo de centro não reagido foi

utilizado para descrever as reações sólidos-reagentes e o algoritmo de Roman

foi utilizado para descrever o escoamento pistom do líquido no leito da pilha.

Além disto, foram acrescentadas correlações empíricas para estimar o volume

de líquido retido na pilha. Este modelo foi posteriormente particularizado para o

caso da lixiviação cianídrica de minérios auríferos na qual podem participar

outros metais lixiviáveis.

4 MINERAIS E O EMPREGO DA LIXIVIAÇÃO

4.1 Lixiviação do Ouro

A lixiviação em cianeto por meio alcalino pode ser realizada em pilhas de estéril

ou de rejeitos (“dump leaching”), em pilhas de minérios (“heap leaching”), em

tanques estacionários (“vat leaching”) ou em tanques com agitação.

A lixiviação em pilhas, devidos a baixos investimentos e custos operacionais,

pode ser utilizada para o aproveitamento de minérios marginais ou rejeitos

(Cristovici, 1986). A recuperação nestes casos é relativamente baixa, os ciclos

são longos e o consumo de reagente é elevado. A lixiviação em pilhas de

minério é o principal método de beneficiamento de minérios oxidados de ouro

de baixo teor. Recuperações da ordem de 50 a 85% podem ser alcançadas

(Menne, 1984, Potter, 1981, Shaw e Crowell, 1996). Para o tratamento de

minérios argilosos, faz-se necessário proceder à aglomeração prévia do

minério, afim de se obter uma percolação eficiente do agente lixiviante na pilha.

Exemplos de utilização da técnica no Brasil incluem Fazenda Brasileiro (BA) e

Igarapé Bahia (PA) da Vale, e um projeto mais recente Amapari (AM) da

AngloGold.

A lixiviação em tanques estacionários (“vat leaching”) apresenta resultados

intermediários entre a lixiviação em tanques agitados e a lixiviação em pilhas

em termos de recuperação metalúrgica alcançada, investimentos e custos

operacionais envolvidos, sendo preferida em relação à técnica de lixiviação em

pilhas.

A lixiviação em tanques agitados é muito comum para tratar minérios que

requerem moagem, com teores geralmente superiores a 2gAu/ton, que

justifiquem os custos mais elevados. Recuperação superiores a 90% são, em

geral, alcançadas.

As dificuldades geralmente encontradas na lixiviação do ouro associado à pirita

e arsenopirita são determinadas, principalmente, pela granulometria fina do

ouro no mineral hospedeiro e não pela interferência de compostos de arsênio e

enxofre solubilizados.

A etapa de lixiviação do ouro é extremamente importante, pois além de

interferir diretamente na geração de receita do empreendimento, define

parâmetros, tais como, granulometria do produto da cominuição, a necessidade

de tratamento pré-oxidativo, e outros. Estas definições passam por uma

avaliação das possíveis alternativas de processo que resultem no alcance de

uma recuperação metalúrgica tecnicamente possível e economicamente viável.

O melhor resultado a ser obtido na lixiviação de minérios auríferos depende de

diversos fatores a serem analisado, tais como mineralogia, controle das

variáveis de processo, projeto do processo e fatores econômicos.

4.1.1 Principais agentes lixiviantes

Agentes

lixiviantes

são

os

principais

reagentes

responsáveis

pela

solubilizaçãos do metal.

Dentre os lixiviantes listados abaixo, a tiouréia tem sido apontada como o que

apresenta maior possibilidade de eventual aplicação industrial.

Cientistas soviéticos desenvolveram a lixiviação de ouro com tiouréia,

baseados em trabalhos publicados por Plaksin e Kozhukhova em 1941, e

posteriormente nos anos 60.

Durante muitos anos, porém, o uso da tiouréia não passou de curiosidade

acadêmica, criticada tanto pelo difícil controle do processo, como pelo elevado

custo da lixiviação, decorrente do excessivo consumo de reagentes.

Atualmente, a tiouréia é o lixiviante alternativo que tem recebido maior atenção

dos pesquisadores interessados na lixiviação de ouro e prata. Este interesse

deve-se sobretudo a dois fatores:

- A tiouréia não é tóxica quanto ao cianeto;

- Apresenta altas taxas iniciais de dissolução.

4.2 Lixiviação do Cobre Oxidado

O cobre ocorre na crosta terrestre predominantemente como sulfetos. Entre os

minerais sulfetados de cobre, a calcopirita é o mais abundante. Soluções de

cloreto férrico são usadas na hidrometalurgia de minérios sulfetados de cobre

como fonte de íons Fe3+, um bom agente oxidante. A oxidação da calcopirita

por íons férrico é representada estequiometricamente pela reação global

(Gupta & Mukherjee, 1990):

CuFeS2 + 4Fe+3 Cu2+ + 5Fe2+ + 2s

Porém, durante a lixiviação da calcopirita, ocorre a passivação da superfície do

mineral, fenômeno que diminui a taxa de reação e, conseqüentemente, a

dissolução do metal. A passivação da calcopirita ocorre devido à formação de

um filme que dificulta o prosseguimento da reação de dissolução (Warren et al.,

1982; Mateos et al., 1987; Hackl et al., 1995; Elsherief, 2002).

A passivação da calcopirita tem sido muito pesquisada atualmente, devido às

suas implicações práticas. Lu et al. (2000) estudaram o efeito de íons cloreto

na dissolução do mineral em soluções ácidas oxigenadas e concluíram que a

presença de NaCl, na solução lixiviante, promoveu a formação de uma camada

de enxofre poroso, favorecendo a difusão dos reagentes através do filme de

enxofre (produto da reação) e a continuação da reação na superfície do

mineral.

A adição de cloreto de sódio na solução lixiviante de sulfetos de cobre também

foi estudada por Winand (1991). Porém este atribuiu à formação de complexos

de cloro e cobre como sendo o fator determinante do aumento da taxa de

lixiviação, pelo aumento da solubilidade de cobre no sistema Cl -/ Cu(II) e/ou

Cu(I).

Levando-se em conta que foi sugerido que o NaCl atua sobre a camada de

enxofre elementar e também sobre a solubilidade de complexos de cobre no

meio, propõe-se, então, estudar a utilização de NaCl juntamente com soluções

oxigenadas de cloreto férrico, para a lixiviação da calcopirita, abordando

aspectos morfológicos da superfície do mineral.

4.3 Lixiviação de Níquel sob pressão

As lateritas de níquel, em especial aquelas em que o aproveitamento é feito

através de rotas de lixiviação ácida sob pressão, são a maior fonte potencial

para o crescimento da oferta do metal e os projetos em desenvolvimento e

implementação que utilizam essa tecnologia constituem a parcela mais

expressiva da capacidade a ser colocada no mercado nos próximos anos.

O aproveitamento de níquel lateríticoatravés de rotas de lixiviação ácida sob

pressão (em inglês: pressure acidleaching - PAL, também, high-pressure acid

leaching - HPAL, HiPAL) foi desenvolvido no final da década de 50 e,

primeiramente, aplicado em Moa Bay, Cuba, que permaneceu, por muitos

anos, como a única operação a utilizar esta rota de processo. A tecnologia foi

retomada no final da década de 90 com a implementação de três operações na

Austrália Ocidental. Um esquema simplificado do processo é mostrado na

figura abaixo.

O minério é alimentado na planta e segue para a lixiviação ácida em autoclaves

sob alta temperatura e pressão. O ácido sulfúrico dissolve o Ni e Co em

conjunto com uma série de outros metais. Na neutralização primária, a adição

de calcário à temperatura e pressão ambientes aumenta o pH da solução,

precipitando Fe, Al e Cr através de decantação em contracorrente. É feita uma

neutralização secundária, com cal, para a remoção de Fe residual e Cu e

correção do pH, e os rejeitos são enviados à barragem. A solução clarificada

da neutralização primária segue para a precipitação de um produto

intermediário – hidróxido ou sulfeto misto de Ni e Co impuro – com cerca de

50% de Ni, que é refinado ao catodo. O cobalto é um subproduto importante do

aproveitamento de níquel laterítico através das rotas hidrometalúrgicas.

Diagrama simplificado do processo de lixiviação sob pressão

5

EQUIPAMENTOS

A lixiviação normalmente é realizada em tanques de percolação, mas pode ser

executada em reatores específicos como, por exemplo, as pachucas (tanques

afunilados, onde a agitação é proporcionada pela turbulência provocada pela

injeção de ar comprimido pelo fundo). Os reatores mais sofisticados, contudo,

são as autoclaves. Elas trabalham com temperaturas e pressões elevadas (em

relação à temperatura e pressão de ebulição da água) e são, por

consequência, reatores tecnicamente complexos.

De uma maneira geral, “reatores” muito simples são usados quando a lixiviação

é aplicada a minérios com baixos teores do mineral do metal de valor (ou

mesmo sobre rejeitos). Trata-se, neste caso, apenas de equipamentos capazes

de aspergir a solução lixiviante sobre pilhas de matéria-prima montadas

diretamente sobre locais adequados (com um piso impermeável) para a coleta

da solução.

Por último, a lixiviação pode ser efetuada mesmo sem reator algum, in situ,

pela injeção e aspiração direta de solução lixiviante no corpo mineral.

6 Impactos Ambientais

Atualmente as mineradoras são obrigadas a cumprir normas ambientais, de

encerramento e funcionamento bastante restritas, de forma a assegurar que a

área afetada pela exploração mineira regressa à sua condição inicial, ou

próxima da inicial e em alguns casos até melhor que a inicial. Alguns métodos

de exploração antiquados tiveram (e continuam a ter), em países com fraca

regulamentação, efeitos devastadores no ambiente e na saúde pública. Pode

ocorrer contaminação química grave do solo nas áreas afetadas, a qual pode

ser ampliada e disseminada por exemplo pela água, criando situações de

contaminação maciça. Outros problemas ambientais possíveis são a erosão,

subsidência, abandono de resíduos perigosos, perda de biodiversidade,

contaminação de aquíferos e cursos de água, vibrações e ruídos,

No entanto, as explorações mineiras modernas têm práticas que diminuíram

significativamente a ocorrência destes problemas, sendo alvo de apertado

escrutínio ambiental. O controle da poluição nos cursos d água pode ser

efetivado com drenagens convenientes (desvio da água das frentes de lavra), o

controle da erosão (compactação do solo), o replantio de vegetação e

umedecimento da vegetação, além da recirculação da água utilizada no

tratamento mineral.

Um dos fatores responsáveis pela degradação é a erosão causada pela água,

quando não drenada, que corre sobre o solo, causando a sua destruição. O

desmatamento e a retirada da cobertura vegetal, também aceleram o processo

de destruição do solo. O lançamento de resíduos da mina contendo

substâncias tóxicas, causa destruição do solo.

A maior fonte de ruídos e vibrações na mineração é a detonação através de

explosivos. As fontes de ruídos de menor escala são: compressores,

britadores, tratores, caminhões, perfuratrizes, etc. O controle destas fontes é

feito através de planos de fogo melhores projetados, para evitar uma maior

liberação de energia. Para as outras fontes é necessária a regulagem dos

motores dos equipamentos e isolamento das fontes emissoras de ruídos.

Os resíduos de mineração causam vários problemas ambientais, em particular,

quando as operações são a céu aberto e movimentam uma grande quantidade

de estéril e rejeito, que deve ser disposto em local apropriado. Procura-se, em

princípio, uma área que venha a sofrer o menor impacto possível aliado à

segurança e estabilidade das pilhas de estéril e barragens de rejeitos.

Embora o cianeto seja um reagente amplamente empregado na lixiviação de

metais preciosos e no acabamento superficial de certos metais, sua elevada

toxicidade faz com que o uso de tecnologias eficientes no tratamento dos

efluentes desses processos seja primordial. Existem diversas técnicas

disponíveis para o tratamento de efluentes industriais contendo cianeto,

contudo os métodos mais empregados baseiam-se na oxidação química do

cianeto a uma espécie menos tóxica, o cianato, que se hidrolisa produzindo os

íons amônio e bicarbonato, além de uma lama contendo hidróxidos de metais

pesados, quando presentes no efluente. Entre as técnicas mais recentes para o

tratamento de efluentes contendo cianeto, a oxidação eletroquímica apresenta

algumas vantagens, como a possibilidade de recuperação dos metais

complexados pelo cianeto, além de não necessitar de reagentes químicos

adicionais, sendo perfeitamente capaz de atender às exigências dos órgãos

ambientais.

CONCLUSÃO

Pode-se concluir com este trabalho que a lixiviação é um método de lavra

baseado na remoção do metal de valor de modo a separá-lo de uma grande

massa de ganga com um beneficiamento mínimo do minério, de acordo com as

Normas Regulamentadoras da Mineração (NRM).

Os métodos empregados variam desde aqueles nitidamente industriais, que

necessitam de equipamentos sofisticados e apresentam produção elevada, até

as

técnicas

quase

desprovidas

de

reatores,

que

são

empregadas

proximamente ou diretamente na mina, ou mesmo no solo não-minerado (in

situ).

Em se tratando de questão ambiental, as mineradoras são obrigadas a cumprir

normas ambientais, de encerramento e funcionamento bastante restritas.

Portanto, estas empresas buscam sempre uma área que venha a sofrer o

menor impacto possível aliado à segurança e estabilidade das pilhas de estéril

e barragens de rejeitos.

REFERÊNCIAS BIBLIOGRÁFICAS

Fonte:

http://www.minerios.com.br/index.php?page=conteudo_materia.php&id=2596>

Acesso em 30 de março de 2011 às 10:32h.

Fonte:

<http://www.realtrade.com.br/portugues/artec/tioureia.html>. Acesso em 2 de

abril de 2011 às 10:30h.

Fonte:

<http://www.scielo.br/pdf/rbcs/v33n4/19.pdf>. Acesso em 2 de abril de 2011 às

11:00h.

Fonte:

<http://www.webartigos.com/articles/17399/1/Lixiviacao/pagina1.html#ixzz1Kee

CUgKx>. Acesso em 15 de abril de 2011 às 15:30h.

Fonte:

<www.patentesonline.com.br/processo-para-lixiviacao-por-oxidacao-sobpressao-de-material-sulfetado-de-metal-157869.html> Acesso em 16 de abril

de 2011 às 21:30h.

Fonte: Normas Regulamentadoras

pe.gov.br/Legisla/nrm_18.htm>

da

Mineração

<http://www.dnpm-

Fonte:

http://www.scielo.br/scielo.php?script=sci_arttext&pid=S037044672002000400007. Acesso em 17 de abril de 2011 às 21:15 hs.