Universidade do Estado de Santa Catarina – UDESC

Centro de Ciências Tecnológicas – CCT

Departamento de Química – DQM

FQP – Química de Polímeros – Profa. Dra. Carla Dalmolin

TERMINOLOGIA

Polímero: material orgânico (ou inorgânico) de alta massa molar (acima de dez

mil, podendo chegar a dez milhões), cuja estrutura consiste na repetição de pequenas

unidades (meros). Macromolécula formada pela união de moléculas simples ligadas

por ligação covalente.

Macromolécula: uma molécula de alta massa molar, mas que não tem

necessariamente, em sua estrutura, uma unidade de repetição.

Monômero: molécula simples que dá origem ao polímero. Deve ter

funcionalidade de no mínimo 2 (ou seja, ser no mínimo bifuncional).

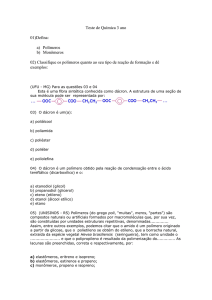

Mero: unidade de repetição da cadeia polimérica.

Grau de polimerização (GP): número de unidades de repetição da cadeia

polimérica. Normalmente, o grau de polimerização fica acima de 750.

Massa molar do polímero (MM): 𝑀𝑀 = 𝐺𝑃 × 𝑀𝑀𝑚𝑒𝑟𝑜 . Polímeros de

interesse comercial apresentam, geralmente, MM > 10.000

̅̅̅̅̅̅): durante a reação de polimerização há a formação de

Massa molar média (𝑴𝑴

cadeias poliméricas com tamanhos diferentes (umas crescem mais que outras de

maneira estatística). Pode-se estimar a massa molar média da amostra conhecendo-se

̅̅̅̅ × 𝑀𝑀𝑚𝑒𝑟𝑜

̅̅̅̅̅ = 𝐺𝑃

o grau de polimerização médio, isto é: 𝑀𝑀

̅̅̅̅̅ < 10.000).

Oligômero: polímero de baixa massa molar (normalmente para 𝑀𝑀

Homopolímero: polímero cuja cadeia principal é formada por um único mero

(ou polímero formado a partir de um único monômero). Exemplos: PE, PP, PVC.

Copolímero: polímero cuja cadeia principal é formada por dois meros diferentes.

Exemplo: SBR (borracha sintética de estireno-butadieno).

Terpolímero: polímero em que a cadeia principal é formada por três meros

diferentes. Exemplo: ABS (acrilonitrila-butadieno-estireno). No meio industrial,

terpolímeros são usualmente referenciados como copolímeros.

Polimerização ou Síntese de polímeros: conjunto de reações químicas que

provocam a união de pequenas moléculas por ligação covalente com a formação de

um polímero.

Polímeros de cadeia carbônica: polímeros que apresentam somente átomos de

carbono na cadeia principal (heteroátomos podem estar presentes em grupos laterais

da cadeia).

Polímeros de cadeia heterogênea: polímeros que apresentam, além de carbono,

outros átomos (heteroátomos) na cadeia principal (formando um heteropolímero).

Polímeros naturais: polímeros sintetizados pela natureza. Ex.: borracha natural,

celulose, etc.

Polímeros artificiais: polímeros naturais, modificados pelo homem através de

reações químicas. Ex.: acetato de celulose, nitrato de celulose, etc.

Polímeros sintéticos: polímeros sintetizados pelo homem. Ex.: PE, PS, PVC.

Universidade do Estado de Santa Catarina – UDESC

Centro de Ciências Tecnológicas – CCT

Departamento de Química – DQM

FQP – Química de Polímeros – Profa. Dra. Carla Dalmolin

Polímeros naturais inorgânicos: Ex.: diamante, grafite, etc.

Polímeros sintéticos inorgânicos: Ex.: ácido polifosfórico.

Polímeros semi-inorgânicos sintéticos: Ex.: silicone.

Biopolímeros: esta terminologia pode assumir dois significados. Polímeros

biologicamente ativos, ou polímeros utilizados em aplicações biológicas ou

biomédicas.

Plásticos: material polimérico de alta massa molar, sólido como produto

acabado, que pode ser subdividido em termoplástico e termofixo.

Termoplásticos: plásticos com a capacidade de amolecer e fluir quando sujeito a

um aumento de temperatura e pressão. Quando estes são retirados, o polímero se

solidifica em um produto com formas definidas. Novas aplicações de temperatura e

pressão produzem o mesmo efeito de amolecimento e fluxo. Esta alteração é uma

transformação física, reversível. Quando o polímero é semicristalino, o amolecimento

se dá com a fusão da fase cristalina. São fusíveis, solúveis, recicláveis. Ex.: PE, PS,

Náilon, etc.

Termofixos (ou termorígido endurecido): plástico que amolece uma vez com o

aquecimento, sofre o processo de cura no qual se tem uma transformação química

irreversível, com a formação de ligações cruzadas, tornando-se rígido. Posteriores

aquecimentos não mais alteram seu estado físico, ou seja, não amolece, tornando-se

infusível e insolúvel. Ex.: baquelite, resina epóxi.

Ligações cruzadas: ligações covalentes formadas entre duas cadeias

poliméricas, que as mantém unidas por força primária, formando uma rede

tridimensional. Para quebrar a ligação cruzada é necessário fornecer um nível de

energia tão alto que seria suficiente para destruir também a cadeia polimérica. Quando

presente em baixa concentração, produz pequenos volumes não desagregáveis na

massa polimérica, conhecidos por “olho de peixe”. Quando em quantidade

intermediária, é típico das borrachas vulcanizadas, e em grande quantidade, é

característico dos termofixos.

Cura: mudança das propriedades físicas de uma resina por reação química, pela

ação de um catalisador e/ou calor e um agente de cura. A cura gera a formação de

ligações cruzadas entre as cadeias poliméricas. Antes da cura, o termofixo é um

̅̅̅̅̅ < 10.000), apresentando-se como um líquido viscoso ou em pó. Este

oligômero (𝑀𝑀

termo é preferencialmente utilizado para termofixos. Em borrachas ele se confunde

com o termo vulcanização.

Fibra: termoplástico orientado com a direção principal das cadeias poliméricas

posicionadas paralelas ao sentido longitudinal (eixo maior). Deve satisfazer a

condição geométrica de o comprimento ser, no mínimo, cem vezes maior que o

diâmetro (𝐿⁄𝐷 > 100).

Elastômero: polímero que, a temperatura ambiente, pode ser deformado,

repetidamente, a pelo menos duas vezes o seu comprimento original. Retirado o

esforço, deve voltar rapidamente ao tamanho original.

Borracha: elastômero natural ou sintético.

Universidade do Estado de Santa Catarina – UDESC

Centro de Ciências Tecnológicas – CCT

Departamento de Química – DQM

FQP – Química de Polímeros – Profa. Dra. Carla Dalmolin

Borracha crua: borracha que ainda não sofreu o processo de vulcanização, sem

nenhum aditivo. Nesta fase, ela é um elastômero dito não vulcanizado, podendo ser

processada como um termoplástico.

Vulcanização: processo químico de fundamental importância às borrachas,

introduzindo a elasticidade e melhorando a resistência mecânica. Esta se dá através de

ligações cruzadas entre duas cadeias. O enxofre é o principal agente de vulcanização.

Borracha vulcanizada: borracha após passar pelo processo de vulcanização.

Borracha regenerada: borracha vulcanizada, que através de processos

químicos, pode ser novamente processada e reaproveitada. Processo químico que visa

a destruição da rede tridimensional formada durante a vulcanização. Este processo

nem sempre é econômico.

Aditivo: todo e qualquer material adicionado a um polímero visando uma

aplicação específica. A característica dos polímeros de aceitarem uma grande

variedade de aditivos é fundamentalmente importante, não só para melhorar suas

propriedades físico-químicas, mas também para seu apelo visual, permitindo uma

vasta gama de aplicações, tanto novas quanto substituindo materiais tradicionais.

Dentre as inúmeras classes de aditivos, os principais tipos são: cargas, plastificantes,

lubrificantes, estabilizantes, antiestáticos, retardantes de chama, nucleantes,

modificadores de impacto e pigmentos.

Carga (filler): usada como enchimento, principalmente visando a redução de

custo. Ex.: talco, caulim, serragem, outros polímeros reciclados.

Carga reforçante: sua adição confere ao composto melhores propriedades

mecânicas, principalmente aumentando o módulo de elasticidade (em tração e em

flexão) e a resistência mecânica. São subdivididas em fibrosas e particulares. Ex.:

fibra de vidro, cargas cerâmicas (tratadas ou não).

Plastificante: normalmente são líquidos utilizados para aumentar a flexibilidade

e distensibilidade do composto na temperatura de utilização da peça pronta. Ex.:

dioctil ftalato (DOP) para PVC, resultando no PVC plastificado (PPVC).

Lubrificante: aditivo utilizado para reduzir a viscosidade durante o

processamento através da lubrificação das cadeias. Este efeito só deve acontecer na

temperatura de processamento e não alterar as propriedades do composto na

temperatura de aplicação da peça. Ex.: ceras parafínicas, ácidos graxos e seus

derivados na forma de aminas e ésteres.

Estabilizante: os polímeros, por serem orgânicos, são sensíveis à temperatura e

ao cisalhamento, degradando-se principalmente por oxidação (que por sua vez pode

gerar cisão de cadeia ou geleficação, isto é, formação de ligações cruzadas). A adição

de estabilizantes térmicos de atuação em curto e longo prazo em alguns casos é

fundamental. Ex.: estabilizantes térmicos à base estanho, cádmio e zinco para PVC, e

antioxidante primário de fenol estericamente impedido (2,6-di-ter-butil p-cresol).

Antiestático: material que reduz a resistência elétrica superficial de um

polímero, evitando o acúmulo de carga estática que poderia gerar faíscas, atrair

poeira, aumentar excessivamente a aderência entre filmes, etc.

Retardantes de chama: materiais que dificultam a iniciação, bem como a

propagação da chama. São importantes em aplicações na construção civil, na qual a

Universidade do Estado de Santa Catarina – UDESC

Centro de Ciências Tecnológicas – CCT

Departamento de Química – DQM

FQP – Química de Polímeros – Profa. Dra. Carla Dalmolin

propagação do fogo em incêndios deve ser minimizada. Como exemplos tem-se:

compostos de bromo, compostos de boro, alumina tri-hidratada, etc.

Agentes nucleantes: materiais que servem como base para a nucleação de um

polímero semicristalino, reduzindo o super-resfriamento e, portanto, facilitando a

cristalização. Com isso, a cristalização ocorre a temperaturas mais altas, permitindo a

ejeção de peças moldadas em um ciclo menor, aumentando a produtividade. Ex.:

sorbitol, talco, alguns pigmentos, etc.

Modificadores de impacto: normalmente são elastômeros que, quando

adicionados em uma matriz polimérica rígida e quebradiça, facilitam a iniciação dos

mecanismos de tenacificação (fissuramento e escoamento por bandas de

cisalhamento), aumentando a energia de fratura, ou seja, aumentando a resistência ao

impacto do polímero. Ex.: polibutadieno em poliestirenos (produzindo o HIPS), EPR

em PP e PA, etc.

Pigmento: material orgânico ou inorgânico usado para colorir. Os polímeros

aceitam uma extensa gama de cores, sendo muito utilizados pelos projetistas para

aumentar o apelo visual e de comercialização de um produto. São normalmente

comercializados na forma de dispersões em uma matriz polimérica, conhecidas por

masterbarches.

Composto: mistura do polímero com aditivos. A escolha dos aditivos e

quantidades certas para a confecção de um composto, balanceado e economicamente

viável, é de fundamental importância, sendo o item mais cobiçado e bem guardado na

indústria.

Plásticos reforçados: matriz polimérica com uma carga reforçante dispersa. Para

maior desempenho mecânico, este é normalmente fibroso. Ex.: poliéster insaturado

reforçado com fibra de vidro (PIRFV).

Espumas: plásticos feitos na forma celular por meios térmicos, químicos ou

mecânicos. São utilizados principalmente para isolamento térmico e acústico, com

densidade entre 0,03 a 0,3 g/cm3. Podem ser de célula aberta ou fechada,

termoplásticos ou termofixos, rígidos ou flexíveis, etc. Ex.: isopor (espuma de

poliestireno).

Adesivo: substância normalmente polimérica, capaz de manter materiais unidos

ou colados por adesão superficial. Pode ser tanto rígido quanto flexível.

Placa (chapa): forma na qual a espessura é muito menor que as outras duas

dimensões (largura e comprimento).

Filme: termo utilizado para placas com espessura inferior a 0,254 mm.

Blenda polimérica / Mistura mecânica: mistura física de dois ou mais

polímeros, sem reação química intencional entre os componentes. A interação

molecular entre as cadeias poliméricas é predominantemente do tipo secundária

(intermolecular). Assim, a separação dos polímeros integrantes da blenda polimérica

pode ser feita através de processos físicos, como, por exemplo, através da

solubilização e precipitação fracionadas. Uma blenda pode ser miscível ou imiscível,

dependendo das características termodinâmicas de seus componentes, compatibilizada

ou não, dependendo do interesse tecnológico.

Universidade do Estado de Santa Catarina – UDESC

Centro de Ciências Tecnológicas – CCT

Departamento de Química – DQM

FQP – Química de Polímeros – Profa. Dra. Carla Dalmolin

Miscibilidade: característica termodinâmica que duas macromoléculas podem

ter, quando a mistura entre elas chega ao grau molecular, ou seja, é possível misturar

tão bem a ponto de suas cadeias estarem em contato íntimo. Isso gera uma única fase

com comportamento físico-químico intermediário ao comportamento de cada

componente individualmente. Uma forma de comprovação experimental da

miscibilidade de dois polímeros é a observação de apenas uma temperatura de

transição vítrea (Tg), intermediária aos valores característicos e conhecidos de cada

componente individualmente. Além dos componentes, a miscibilidade depende

também da temperatura, pressão e tipo de solvente, etc. Quando os polímeros são

semicristalinos, este conceito deve ser estendido, considerando-se a presença da fase

cristalina, se ocorre co-cristalização ou se a miscibilidade apenas acontece na fase

amorfa.

Compatibilidade: característica de uma mistura de polímeros (blenda

polimérica), na qual se tem a separação em duas ou mais fases distintas (o sistema é

imiscível), mas a interface entre elas é estabilizada com a adição de um outro

componente, dito compatibilizante, que se aloja na interface, reduzindo a energia

interfacial e estabilizando a morfologia multifásica. Como efeito secundário, também

tem-se a redução do tamanho de partícula. Tal estabilidade é muito conveniente, pois

evita alterações da morfologia em processamentos futuros aos quais o material venha

a ser submetido.

Degradação: qualquer fenômeno que provoque uma mudança química na cadeia

polimérica, normalmente com redução da massa molar e consequentemente queda nas

propriedades físico-mecânicas. Modificação química destrutiva com quebra de

ligações covalentes e formação de novas ligações. Ex.: oxidação, hidrólise, cisão da

cadeia, etc.

Indústria petroquímica de primeira geração: grandes empresas, responsáveis

pelo craqueamento da nafta e pela produção de moléculas insaturadas de baixa massa

molar, conhecidas por monômeros. Estes materiais serão polimerizados diretamente

ou usados pela indústria petroquímica em outros processos. Como principais

exemplos tem-se o etileno, propileno e o butadieno.

Indústria petroquímica de segunda geração: empresas de grande porte,

normalmente instaladas próximas às de primeira geração, que recebem diretamente,

através de dutos, o monômero (normalmente na forma líquida), polimerizando-o e

fazendo o polímero. Para ser economicamente viável, uma empresa de segunda

geração que produz um polímero convencional, como o polipropileno, deve ser capaz

de produzir pelo menos meio milhão de toneladas por ano (isto significa produzir um

saco de 25 kg a cada dois segundos!). Em contrapartida, a produção de polímeros

especiais é feita em pequena escala.

Indústria petroquímica de terceira geração: empresas de tamanhos variados,

desde micro até grandes, que compram o polímero, na forma de grão, líquido ou pó, e

o processam, produzindo artigos na sua forma final para o uso. Empregam técnicas

como extrusão, injeção, calandragem, termoformagem, etc. Vendem seus produtos

diretamente ao consumidor ou às indústrias de quarta geração.

Indústria petroquímica de quarta geração: empresas de porte variado, que

compram artigos de plástico e os montam em itens maiores. O maior exemplo desta

classe são as montadoras automobilísticas.