DETERMINAÇÃO DA FASE DE ADESIVIDADE OTIMA

PARA LINER UTILIZADO EM MOTOR FOGUETE A

PROPELENTE SÓLIDO

Juliano R. A. Pinto1*, Koshun Iha2, Ana M. F. Morais1, Michelle L. Costa3

1*

Instituto de Aeronáutica e Espaço (IAE), CTA, Pr. Mal. Eduardo Gomes, 50/Vila das Acácias, CEP 12228-904 – São

José dos Campos/SP - [email protected]; [email protected]; 2 Instituto Tecnológico Aeroespacial (ITA),

CTA, São José dos Campos, SP, [email protected]; 3Divisão de Materiais – AMR-IAE-CTA, São José dos Campos, SP.

Determination of liner’s bonding life of Solid Rocket Motor

Rockets to be used to put some experiments, satellites and other object in the space. A rocket has a propulsive system

called rocket motor which is formed by a metallic or composite case, an insulator, an adhesive and a propellant

(polymeric material filled with energetic particles). This adhesive called liner is used to bond the propellant to insulator

with specific bond strength. As the liner is an activated adhesive that has tack that changes its adhesive properties, with

the time it’s necessary to know the exact moment to load the case with propellant. To solve this problem was developed

a new methodology and equipment to construct a graphic that shows the evolution of tack and the optimal stage to put

the propellant in contact whit the adhesive.

Introdução

A finalidade de um foguete, seja ele de grande ou pequeno porte, é proporcionar o transporte

de cargas da superfície terrestre até altíssimas altitudes ou para o espaço.

Em geral, um foguete é constituído da carga útil e do sistema de propulsão formado pelos

Motores Foguetes. Este por sua vez é constituído de um ignitor, responsável por iniciar a

combustão, uma tubeira destinada a expelir os gases da combustão e pelo grão propelente, o qual é

o responsável pela geração dos gases que irão impulsionar todo o conjunto [1-7].

Um motor foguete é composto de uma carcaça metálica revestida internamente por um

isolante térmico de material elastomérico (borracha). Sobre o isolante é aplicada uma camada de um

composto adesivo (liner de base poliuretano - PU) com a finalidade de promover a adesão do grão

propelente, ainda no estado pastoso, ao isolante térmico e garantir a integridade estrutural de todo o

conjunto após a cura completa do propelente [1-7].

Essa adesão deve garantir que todo o conjunto mantenha-se unido durante todas as etapas de

estocagem, transporte, montagem e lançamento, pois uma falha adesiva na interface

isolante/adesivo/propelente pode ocasionar possíveis descolamentos que, por sua vez, acarretarão

uma geração de gases descontrolada devido ao aumento da superfície de queima, levando a uma

pressão excessiva dentro câmara, podendo ocasionar uma explosão [1-7].Muitos estudos têm sido

realizados a fim de melhorar cada vez mais a confiabilidade dessa adesão e evitar descolamentos

nas interfaces [1-7].

“Tack” é a propriedade dos adesivos de formar uma ligação/adesão de força mensurável

imediatamente após o adesivo e o aderente serem posto em contato sobre a aplicação de uma leve

pressão [8]. Neste trabalho será usado o termo adesividade, que pode ser explicado como sendo a

sensação que se tem quando se retira o dedo sobre um adesivo após aplicar uma leve pressão [1].

A determinação do valor da adesividade não é fácil de encontrar ou de se entender, pois

depende das propriedades físicas e químicas do adesivo, do tipo de metodologia (tempo de contato,

velocidade, etc) e dispositivos [2]. Em resumo o valor da adesividade é definido pelo tipo de teste

utilizado, sempre lembrando que o melhor teste é aquele que mais se aproxima do real [3].Com a

necessidade de se mensurar essa adesividade algumas metodologias foram desenvolvidas podendose citar o ensaio de Rolling Ball [9], Loop Tack [10], Probe Tack [11], dentre outros.

Como não existe no mercado um equipamento compatível com as necessidades de utilização

do projeto do foguete nacional, foi então projetado e construído um protótipo destinado

exclusivamente para determinar a adesividade do liner usado como revestimento adesivo. A

determinação da adesividade depende sempre do tipo de ensaio e das condições do adesivo, assim,

deve-se lembrar que as condições de análise influenciam no resultado final. A seguir procurou-se

descrever algumas condições de análise e como as mesmas influenciam no resultados:

1) Tempo de contato e pressão entre a ponta de prova e o adesivo: estudos mostram que quanto

maior o tempo de contato e ou a pressão aplicada sobre o adesivo maior tem sido o valor da

adesividade, esse fenômeno pode ser, de certa forma, explicado pelo fato do adesivo molhar melhor

a ponta de prova e com isso aumentar a área de contado aumentando o resultado final [4]. No

entanto, existe uma outra explicação que leva em conta a rugosidade da superfície de contato da

ponta de prova, de modo que quanto maior a rugosidade mais o adesivo tende a ficar preso

mecanicamente levando a um aumento do valor da adesividade [1].

2) Velocidade de contato da ponta de prova sobre o adesivo e velocidade de separação: estas

variáveis afetam a adesividade de maneiras distintas, sendo que, a velocidade de contato sobre o

adesivo funciona de forma similar ao aumento da pressão, pois quanto maior a velocidade maior

será o impacto e maior a pressão inicial feita sobre o adesivo. Durante o processo de separação

ocorrem dissipações de energia que influenciam o resultado estando estas dissipações relacionadas

com as propriedades viscoelásticas de cada tipo de adesivo [1].

3) Condições diversas: influenciam diretamente na energia de coesão do adesivo principalmente nos

adesivos ativados podendo alterar o perfil da curva de adesividade por influenciarem nas reações

químicas que ocorrem nesta classe de adesivos [5,6].

Anais do 9o Congresso Brasileiro de Polímeros

Existem adesivos que possuem uma característica especial, sendo chamados de Adesivos

Ativados, de modo que necessitam em todos os casos de um agente que inicie esse processo. Os

dois métodos mais comuns para curar o adesivo são: submeter o adesivo ao aquecimento ou a um

agente de cura/ativação/vulcanização. Para estes tipos de adesivos é importante sempre lembrar que

as propriedades de adesividade irão variar com o tempo após a ativação [7].

O liner é um adesivo ativado e necessita de um agente químico, um diisocianato, que inicia

o processo de cura fazendo com que a adesividade varie em função do tempo permitindo que se

tenha uma janela ótima de adesividade.

Nos motores foguetes é usado um liner composto de uma resina poliuretânica curada com

isocianato. É de fundamental importância conhecer a curva de adesividade desse material de modo

a saber o momento ou a faixa ideal de efetuar a adição do propelente, para que a adesão seja

máxima na interface adesivo/propelente. Neste adesivo existem promotores de adesão que migram

para a interface e promovem uma ligação química entre os substratos, devido ao processo de

interdifusão [1]. No processo de interdifusão as moléculas possuem uma fácil mobilidade através

das interfaces, principalmente, enquanto o adesivo e o propelente ainda não estão totalmente

curados.

Atualmente, devido a questões de processo de fabricação, os motores foguetes

primeiramente recebem uma camada adesiva que é submetida a um processo de ativação e pré-cura

até um estágio tal que se permita movimentar todo o motor foguete sem prejuízo da camada

adesiva, que deve permanecer estável (sem escoar o adesivo) durante os próximos estágios de

fabricação.

Como o liner possui algumas características especialmente desenvolvidas para o uso

espacial como, por exemplo, baixa temperatura de transição vítrea (Tg), propriedades mecânicas

compatíveis, densidade de ligações cruzadas especificas, entre outras, a adição do propelente deve

ser feita em um momento adequado. Agentes reticulantes e de cura, adicionados simultaneamente,

iniciam a formação de uma rede de ligações cruzadas que minimizam a migração de compostos que

podem afetar a adesão na interface, e que também dificultam a interdifusão dos agentes de ligação

prejudicando a adesão.

O objetivo desse trabalho é determinar a fase de adesividade ótima do liner, ou seja, o

momento ideal para se efetuar o carregamento do propelente no interior do envelope motor.

Experimental

Preparação do adesivo

Anais do 9o Congresso Brasileiro de Polímeros

O adesivo foi preparado dispersando-se primeiramente o negro de fumo à resina

polibutadiênica liquida hidroxilada previamente aquecida a 60º C e desaerada. Após efetuada a

dispersão, os demais ingredientes tais como Trimetilolpropano e MAPO (tri-2-metil-1-etil-aziridinil

óxido de fosfina) foram adicionados e misturados vigorosamente.

O adesivo foi então aquecido a uma temperatura de 60º C e logo após submetido a vácuo

para eliminação de bolhas e umidade, sendo mantido em estufa a 60º C.

Preparação dos substratos

Uma manta de borracha foi lixada, desengordurada com tricloroetileno e submetida a um

vácuo de 300 mmHg a uma temperatura de 60º C para total remoção do solvente.

Também se preparou um substrato de alumínio polido limpando-o com tricloroetileno que

foi submetido às mesmas condições da manta de borracha.

Preparação do equipamento

O protótipo do equipamento foi desenvolvido e consiste em linhas gerais de uma ponta de

prova livre dotada de movimento ascendente acoplado a um equipamento indicador de massa. O

funcionamento é similar ao do Probe tack test, porém com uma ponta de prova adaptada para

medições no interior de um motor foguete.

Determinação da adesividade

Após a preparação de todos os materiais, o agente de cura (toluenodiisocianato – TDI) foi

misturado ao adesivo que novamente foi submetido a vácuo para remoção de bolhas e umidade.

O adesivo foi então vertido sobre a manta de borracha e sobre o alumínio na forma de um

filme com aproximadamente 1mm de espessura.

Colocou-se a manta no equipamento e fez-se a primeira medida a uma velocidade de

separação de 0,65 mm/s com um tempo de contato de 5 s.

Após a medição a manta foi colocada na estufa a uma temperatura de 60º C e repetidas

medições foram feita com intervalos de 30 min.

O mesmo procedimento foi repetido para o substrato de alumínio.

A cada tomada de valor, sempre nas mesmas condições, a ponta de ensaio foi limpa com o

solvente tricloroetileno para que resíduos do adesivo não influenciassem nas futuras medidas. Todas

as medidas foram tabeladas e montou-se um gráfico de como a adesividade variou no decorrer do

tempo.

Anais do 9o Congresso Brasileiro de Polímeros

Resultados e Discussão

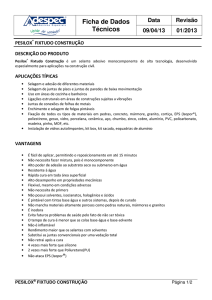

Com o desenvolvimento de um protótipo de equipamento foi possível construir um gráfico

com uma curva de adesividade do liner. Por meio dessa curva, Figura 1, foi possível dividir a

adesividade em 3 fases principais, sendo:

300

250

Massa (g)

200

150

100

Fase 2

50

Fase 3

Fase 1

0

0

50

100

150

200

250

300

T e m p o (m in )

Figura 1: Divisão das fases de adesividade sobre um substrato de alumínio

A Fase 1 - mostra um adesivo ainda no início do processo de cura quando ainda está

totalmente fluido, nesse ponto apresenta um baixo valor de adesividade, mas o processo de

interdifusão provavelmente tem o seu máximo devido à fácil mobilidade dos compostos. Nesta fase,

praticamente não existe adesividade, pois o adesivo ainda está iniciando o seu processo de cura.

A Fase 2 - mostra um adesivo já parcialmente curado começando a adquirir alguma força de

coesão, não apresenta escoamento acentuado e ainda existe mobilidade das cadeias permitindo

interdifusão das moléculas. A Fase 2 sugere uma região ótima de adesividade.

Fase 3 - inicia-se a partir do ponto de máximo da curva e daí em diante o valor da

adesividade começa a decrescer. A densidade de ligações cruzadas é alta o que dificulta a

interdifusão dos agentes de ligação entre as interfaces de modo que a adesão final do sistema vai

ficando cada vez mais prejudicada, ou seja, o valor da adesividade como esperado vai diminuindo

em função do tempo.

Na tabela 1, constam os valores da adesividade no decorrer do tempo:

Anais do 9o Congresso Brasileiro de Polímeros

Tabela 1: Resultado dos valores da adesividade adquiridos pelo equipamento*.

Tempo (min)

0

30

60

90

120

150

180

210

240

270

300

Substrato de Borracha (g) Substrato de Alumínio(g)

3

1

20

27

35

54

47

100

54

113

88

187

169

260

280

124

145

100

120

117

-

* erro da medida: ± 0,1g

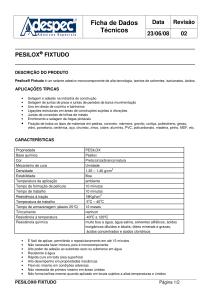

Com base nos dados da Tabela 1, foi possível construir o gráfico da Figura 2, que mostra

exatamente o perfil da mudança da adesividade no decorrer do tempo. A Figura 2 mostra desde o

pico onde a adesividade é máxima até o momento em que o adesivo já está com a cura tão avançada

que a adesividade começa a diminuir. A defasagem no tempo entre os dois substratos deve-se ao

fato dos mesmos serem de materiais diferentes. O alumínio, por aquecer mais rapidamente e

transferir calor com mais eficiência para o liner, faz com que o adesivo tenha uma cura mais

acelerada. Já no substrato de borracha ocorre exatamente o oposto. Como a borracha, utilizada nos

motores foguetes tem suas características de isolante térmica acentuada, retêm o calor levando um

tempo maior para influenciar na cura, deslocando a curva de adesividade. Contudo, o perfil para

ambos os substratos é similar, mostrando a eficiência do protótipo.

350

Borracha

Alumínio

300

Massa (g)

250

200

150

100

50

0

0

50

100

150

200

250

300

Tempo (min)

Figura 2: Gráfico da mudança da adesividade no decorrer do tempo

Anais do 9o Congresso Brasileiro de Polímeros

350

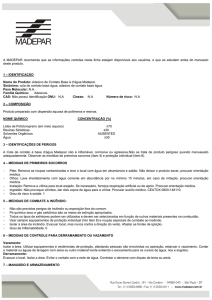

Esse fato também pode ser constatado correlacionando-se a curva do substrato de alumínio

com o resíduo de adesivo na ponta de ensaio, Figura 3. Pode-se verificar que quanto mais o tempo

avança menos resíduo de adesivo fica retido no probe, isso mostra que o aumento da densidade de

ligações cruzadas reduz a migração dos agentes promotores de adesão para a interface;

consequentemente a força de coesão do adesivo aumenta cada vez mais, tornando o material mais

resistente à falha coesiva.

300

250

Massa (g)

200

150

100

50

0

0

50

100

150

200

250

300

Tempo (min)

Figura 3: Resíduo de adesivo no probe em função do avanço da adesividade.

Também, pode-se observar a divisão das fases 1, 2 e 3 onde a fase 1 até próximo de 130

minutos sugere um adesivo com viscosidade muito baixa, o que para o processo de fabricação dos

motores foguete não é viável devido ao problema de escoamento da camada. Já na fase 3, a partir do

máximo da curva, tem-se um adesivo numa etapa de cura avançada e mesmo que não ocorra

escoamento do adesivo, devido ao avançado da cura, a adesividade está prejudicada e

possivelmente no momento da adição do propelente o adesivo possa já estar em fase final de cura.

No entanto, ao se analisar a fase 2, vê-se que o adesivo já adquiriu alguma propriedade

mecânica e sua força coesiva já é suficiente para mantê-lo estável e evitar que se deforme durante o

manuseio do motor foguete. Pela Figura 3 observar-se que ainda resta algum resíduo de adesivo no

na ponta de ensaio, o que indica que o processo de cura ainda não está muito avançado e como

ainda não se atingiu o máximo de adesividade tem-se tempo para manusear o motor foguete sem

prejuízo para a interdifusão dos promotores de adesão.

Conclusões

Com o desenvolvimento de um protótipo de equipamento foi possível se caracterizar a fase

de adesividade ótima utilizando a medida de adesividade, que, por sua vez foi, obtida de uma curva

do tempo de adesividade, que indica o momento ou janela adesiva adequada para o carregamento

Anais do 9o Congresso Brasileiro de Polímeros

com o propelente, obtendo-se assim uma adesão mais eficiente na interface liner/propelente. Com

esta curva também foi possível saber qual o momento em que se deve desacelerar o processo de

cura do adesivo para que em caso de imprevistos durante as etapas do processo não se perca a

eficiência adesiva do liner.

A determinação da adesividade permitiu definir que o carregamento deve ocorrer durante a

fase 2 para essa formulação de liner. O protótipo permitiu medidas rudimentares, mas que são

reprodutivas e permitem um controle efetivo da janela adesiva. As condições de ensaio devem ser

controladas e seguidas para que o resultado final não seja alterado e os perfis da curva sejam

diferentes. Pode-se definir a janela adesiva para cada sistema e assim controlar o processo de modo

a se obter o máximo de confiabilidade na interface liner/propelente.

É de grande importância lembrar que o aquecimento do motor foguete deve cessar dentro da

fase 2, pois como a borracha absorve e retém parte do calor, mesmo que se esteja na fase ótima para

a adição do propelente, a adesividade ainda vai continuar evoluindo e, no caso de uma demora no

processo de adição, pode-se correr o risco da adesividade atingir seu máximo e começar a decair

prejudicando a adesão.

Agradecimentos

Os autores agradecem primeiramente a Deus pela força em meio às dificuldades, aos colegas

da Divisão de Química do Instituto de Aeronáutica e Espaço, principalmente a Eng. Hilzette de

Castro chefe do Laboratório de Adesão pelo espaço cedido para o desenvolvimento experimental,

ao Eng Renato Madeira Branco chefe da Usina Cel. Abner pelo apoio e ao amigo José Henrique

Gomes da Motta pela fabricação dos dispositivos do protótipo.

Referências Bibliográficas

1.

2.

3.

4.

5.

6.

7.

T. Ondarçuhu J. Phys. II. 1997, 12, 1893.

P. Dalet; A. Aymonier SpecialChem4Adhesives. Feb. 19, 2003.

A. N. Gent Rubber World. June 1979, 33.

C. Creton; L. Leibler J. of Polymer Science: Part B: Polymer Phys. 1996, 34, 545.

A. M. Gillanders; S. Kerr; T. J. Martin Int. J. Adhesion and Adhesives. Jan. 1981, 125.

E. M. Petrie SpecialChem4Adhesives. Jun. 25, 2003.

B. Duncan; S. Abbott; R. Roberts in Measurement Good Practice Guide – Adhesive Tack,

National Physical Laboratory, Teddington, 1999, Guide 26, 1-23.

8. ASTM D 907-04 Terminology of Adhesives

9. ASTM D 3121-05 Standard Test Method for Tack of Pressure-Sensitive Adhesives by Rolling

Ball.

10. FINAT FTM 9 Quick Stick Tack Measurement (loop tack).

11. ASTM D 2979 Standard Test Method for Tack of Pressure-Sensitive Adhesives Using an

Inverted Probe Machine.

Anais do 9o Congresso Brasileiro de Polímeros