UNIVERSIDADE FEDERAL DO PARÁ

CENTRO TECNOLÓGICO

COORDENAÇÃO DO COLEGIADO DO CURSO DE ENGENHARIA MECÂNICA

Walter dos Santos Sousa / 0102104301

DESENVOLVIMENTO DE UM SISTEMA APLICATIVO EM LABVIEW PARA O

MONITORAMENTO DE MÁQUINAS ROTATIVAS COM UM MÓDULO DE

BALANCEAMENTO DE ROTORES

2º Semestre/2005

ii

UNIVERSIDADE FEDERAL DO PARÁ

CENTRO TECNOLÓGICO

COORDENAÇÃO DO COLEGIADO DO CURSO DE ENGENHARIA MECÂNICA

Walter dos Santos Sousa / 0102104301

DESENVOLVIMENTO DE UM SISTEMA APLICATIVO EM LABVIEW PARA O

MONITORAMENTO DE MÁQUINAS ROTATIVAS COM UM MÓDULO DE

BALANCEAMENTO DE ROTORES

Trabalho de Conclusão de Curso apresentado

ao Colegiado do Curso de Engenharia

Mecânica para obtenção do grau de

Engenheiro Mecânico.

Orientador (a): Prof. Dr. Newton Sure Soeiro

2º Semestre/2005

iii

Walter dos Santos Sousa / 0102104301

DESENVOLVIMENTO DE UM SISTEMA APLICATIVO EM LABVIEW PARA O

MONITORAMENTO DE MÁQUINAS ROTATIVAS COM UM MÓDULO DE

BALANCEAMENTO DE ROTORES

Trabalho de Conclusão de Curso apresentado para

obtenção do grau de Engenheiro Mecânico pela

Universidade Federal do Pará. Submetido à banca

examinadora

do

Colegiado

constituída

pelos

MEMBROS:

_______________________________________________

Prof. Dr. Newton Sure Soeiro (Orientador)

_______________________________________________

Prof. Dr. Alexandre Luiz Amarante Mesquita (Membro)

_______________________________________________

Prof. M. Eng. Mauro José Guerreiro Veloso (Membro)

_______________________________________________

Eng. Paulo Thadeo Andrade Silva (Convidado Externo)

Julgado em: ___ / ___ / ___

Conceito: ____________________

iv

AGRADECIMENTOS

Primeiramente, agradeço a Deus por todas as oportunidades que são colocadas em

minha vida, sendo que esta, de estar me formando, é apenas mais uma de muitas outras

bênçãos recebidas por ele.

A meus pais, Deuzarina dos Santos Sousa e Raimundo Lúcio Silva Sousa, que sempre

me deram apoio em meus estudos e a toda a minha família que estiveram ao meu lado nos

momentos mais difíceis.

Ao Prof. Dr. Newton Sure Soeiro, que me deu toda a orientação necessária para o

desenvolvimento deste trabalho com bastante atenção e paciência, procurando sempre

esclarecer todas as minhas dúvidas.

Aos engenheiros Paulo Thadeo Andrade Silva, Norberto Bramatti, Antenor Neves dos

Santos Filho, Anderson José Costa Sena, José Marcelo Araújo do Vale e aos demais

colaboradores da Eletronorte que facilitaram a o desenvolvimento deste trabalho viabilizando

os equipamentos da referida empresa para todos os testes experimentais.

Aos companheiros do Grupo de Vibrações e Acústica (GVA) e do Programa de

Educação Tutorial (PET) do curso de Engenharia Mecânica pela amizade e pelo auxílio

prestado sempre que precisei.

Ao Prof. Dr. Antonio Luciano Seabra Moreira, Tutor do Grupo PET de Engenharia

Mecânica, pela orientação acadêmica em minhas atividades desde o início de minha

graduação.

À banca examinadora, pelo convite aceito na apreciação deste trabalho.

Finalmente, a todos aqueles que ajudaram de alguma forma no desenvolvimento deste

trabalho e que, infelizmente, eu não escrevi seus nomes.

v

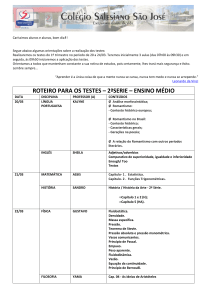

SUMÁRIO

SIMBOLOGIA ......................................................................................................................viii

LISTA DE FIGURAS..............................................................................................................ix

LISTA DE TABELAS .............................................................................................................xi

RESUMO.................................................................................................................................xii

CAPÍTULO 1 – INTRODUÇÃO ............................................................................................1

1.1 – APRESENTAÇÃO........................................................................................................1

1.2 – JUSTIFICATIVA ..........................................................................................................2

1.3 – OBJETIVOS..................................................................................................................2

1.3.1 – Objetivo Geral ........................................................................................................2

1.3.2 – Objetivos Específicos .............................................................................................3

1.4 – METODOLOGIA UTILIZADA ...................................................................................3

1.5 – ESTRUTURA DO TRABALHO ..................................................................................4

CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA ....................................................................6

2.1 – INTRODUÇÃO.............................................................................................................6

2.2 – TÉCNICAS DE IDENTIFICAÇÃO DE DEFEITOS EM MÁQUINAS ROTATIVAS

E BALANCEAMENTO.........................................................................................................6

2.3 – INSTRUMENTAÇÃO VIRTUAL E LABVIEW.........................................................9

2.4 – ADMINISTRAÇÃO DE BANCO DE DADOS ...........................................................9

2.5 – CONSIDERAÇÕES FINAIS ......................................................................................10

CAPÍTULO 3 – FUNDAMENTAÇÃO TEÓRICA SOBRE A TÉCNICA DE

BALANCEAMENTO ROTATIVO......................................................................................11

3.1 – INTRODUÇÃO...........................................................................................................11

3.2 – DEFINIÇÃO DE DESBALANCEAMENTO.............................................................11

3.3 – TIPOS DE DESBALANCEAMENTO .......................................................................13

3.3.1 – Desbalanceamento Estático (Static Unbalance)...................................................13

3.3.2 – Binário de Desbalanceamento (Couple Unbalance) ............................................14

3.3.3 – Desbalanceamento Quase-Estático (Quasi-Static Unbalance).............................16

3.3.4 – Desbalanceamento Dinâmico (Dynamic Unbalance)...........................................17

3.4 – VIBRAÇÃO EM ROTORES DESBALANCEADOS................................................18

3.5 – CAUSAS DO DESBALANCEAMENTO ..................................................................19

3.6 – ROTORES RÍGIDOS E ROTORES FLEXÍVEIS......................................................20

3.7 – TIPOS DE BALANCEAMENTO...............................................................................21

3.7.1 – Balanceamento em um Plano ou Balanceamento Estático...................................22

3.7.1.1 – Determinação dos Coeficientes de Influência ...............................................23

3.7.1.2 – Balanceamento Estático Utilizando os Coeficientes de Influência – Método

Analítico .......................................................................................................................24

3.7.1.3 – Balanceamento Estático – Método Gráfico ...................................................26

3.7.2 – Balanceamento Simultâneo em dois Planos ou Balanceamento Dinâmico..........28

3.7.3 – Balanceamento em Vários Planos ........................................................................32

3.7.3.1 – Balanceamento Considerando o Número de Planos Igual ao de Mancais ....33

3.7.3.2 – Balanceamento Considerando o Número de Planos Maior que o de Mancais

......................................................................................................................................35

3.7.3.3 – Balanceamento Considerando o Número de Planos Menor que o de Mancais

......................................................................................................................................38

vi

3.8 – ESTIMATIVA DE MASSA DE TESTE ....................................................................39

3.9 – CONSIDERAÇÕES FINAIS ......................................................................................40

CAPÍTULO 4 – INSTRUMENTAÇÃO VIRTUAL............................................................41

4.1 – INTRODUÇÃO...........................................................................................................41

4.2 – DESCRIÇÃO DE UM INSTRUMENTO VIRTUAL ................................................41

4.3 – COMPOSIÇÃO DE UM INSTRUMENTO VIRTUAL .............................................42

4.4 – COMPARACÃO ENTRE INTRUMENTOS VIRTUAIS E INSTRUMENTOS

REAIS...................................................................................................................................43

4.5 – INTERFACES DE INSTRUMENTAÇÃO.................................................................46

4.5.1 – A Interface GPIB (IEEE-488) ..............................................................................46

4.5.2 – Interfaceamento de Sensores e Atuadores Analógicos.........................................48

4.5.2 – Componentes de Interfaceamento de Instrumentos (Instrument Drivers)............49

4.6 – INSTRUMENTAÇÃO VIRTUAL COM LABVIEW ................................................49

4.7 – CONSIDERAÇÕES FINAIS ......................................................................................51

CAPÍTULO 5 – DESCRIÇÃO DOS PROCEDIMENTOS IMPLEMENTADOS PARA

A ELABORAÇÃO DO SISTEMA APLICATIVO .............................................................52

5.1 – INTRODUÇÃO...........................................................................................................52

5.2 – DESCRIÇÃO DOS SOFTWARES UTILIZADOS ....................................................52

5.3 – DESENVOLVIMENTO DO SISTEMA DE AQUISIÇÃO .......................................53

5.4 – DESENVOLVIMENTO DOS VIs DE COLETA E DE BALANCEAMENTO ........55

5.5 – DESENVOLVIMENTO DE FERRAMENTAS ADICIONAIS PARA O PROCESSO

DE BALANCEAMENTO ROTATIVO ..............................................................................59

5.5.1 – Divisão de Massa de Teste ...................................................................................59

5.5.2 – Soma de Massas ...................................................................................................60

5.5.3 – Estimativa de Massa de Teste...............................................................................60

5.6 – DESENVOLVIMENTO DE UM VI PARA O CÁLCULO DO NÚMERO DE

AMOSTRAS ........................................................................................................................62

5.7 – DESENVOLVIMENTO DE UMA CARTA DE SEVERIDADE E NÍVEIS DE

ALARME VISUAIS ............................................................................................................62

5.8 – DESENVOLVIMENTO DOS VIs GERADORES DE RELATÓRIOS.....................65

5.9 – DESENVOLVIMENTO DA INTERFACE COM O USUÁRIO ...............................67

5.10 – DISPOSIÇÃO DAS FERRAMENTAS ADICIONAIS NA BARRA DE MENU ...73

5.11 – REALIZAÇÃO DE TESTES EM BANCADA DE VIBRAÇÕES ..........................74

5.11.1 – Teste do Sistema de Aquisição de Dados...........................................................74

5.11.2 – Ensaios de Balanceamento Rotativo Utilizando o Sistema Aplicativo Proposto

..........................................................................................................................................75

5.12 – CRIAÇÃO DO EXECUTÁVEL DO SISTEMA APLICATIVO .............................77

5.13 – CONSIDERAÇÕES FINAIS ....................................................................................80

CAPÍTULO 6 – UTILIZAÇÃO DO SISTEMA APLICATIVO E RECOMENDAÇÕES

PARA O BALANCEAMENTO ROTATIVO......................................................................81

6.1 – INTRODUÇÃO...........................................................................................................81

6.2 – DESCRIÇÃO GERAL DO SISTEMA APLICATIVO ..............................................81

6.3 – PROCEDIMENTO PARA O BALANCEAMENTO ROTATIVO COM O SISTEMA

APLICATIVO ......................................................................................................................82

6.3.1 – Balanceamento Estático........................................................................................82

6.3.2 – Balanceamento Dinâmico.....................................................................................86

6.3.3 – Balanceamento em Vários Planos ........................................................................89

vii

6.4 – RECOMENDAÇÕES PARA BALANCEAMENTO ROTATIVO COM O SISTEMA

APLICATIVO ......................................................................................................................90

6.4.1 – Realização de Balanceamento Onde o Número de Planos é Diferente ao de

Mancais.............................................................................................................................91

6.4.2 – Adição de Massas no Rotor ..................................................................................92

6.4.3 – Configuração do Filtro .........................................................................................93

6.4.4 – Coleta de Dados de Amplitude de Vibração e Fase .............................................93

6.4.5 – Refino de Balanceamento.....................................................................................94

6.5 – CONSIDERAÇÕES FINAIS ......................................................................................95

CAPÍTULO 7 – CONCLUSÕES E SUGESTÕES PARA TRABALHOS FUTUROS....97

7.1 – RESULTADOS E CONCLUSÕES ............................................................................97

7.2 – SUGESTÕES PARA TRABALHOS FUTUROS.......................................................98

REFERÊNCIAS BIBLIOGRÁFICAS ...............................................................................100

ANEXO 1 – RESUMO SOBRE A TEORIA DE TECNOLOGIA DE FILTROS

DIGITAIS..............................................................................................................................103

ANEXO 2 – CÁLCULO PARA A DIVISÃO DE MASSA NO PLANO DE

BALANCEAMENTO ROTATIVO....................................................................................114

viii

SIMBOLOGIA

Fcent

Força centrífuga

m

Massa

e

Excentricidade

ω

Velocidade angular em radianos por segundo

Um

Desbalanceamento médio

→

U

Desbalanceamento complexo

r

Raio do rotor

l

Distância entre planos

→

V

Vibração complexa

Vij

Amplitude de vibração

Fij

Ângulo de fase

→

α

Coeficiente de influência

Mc

Massa de correção

R

Raio de posição de massa no rotor

mt

Massa de teste

P

Peso do rotor em kg

rpm

Rotação do rotor em ciclos por minuto

Ur

Desbalanceamento residual permissível em μ m (ISO 1940)

ix

LISTA DE FIGURAS

Figura 1: Efeito da força centrífuga no rotor............................................................................12

Figura 2: Exemplo de desbalanceamento estático....................................................................14

Figura 3: a) Binário de desbalanceamento; b) Binário de desbalanceamento causado por

componente externo..................................................................................................................15

Figura 4: Binário de desbalanceamento ...................................................................................16

Figura 5: a) Desbalanceamento quase-estático; b) Binário de desbalanceamento combinado

com balanceamento estático; c) Desb. quase-estático causado por componente externo

acoplado....................................................................................................................................17

Figura 6: a) Desbalanceamento dinâmico; b) Binário de desbalanceamento combinado com

balanceamento estático deslocados de ângulo diferente de 180º .............................................18

Figura 7: a) Vibração causada por um desbalanceamento estático; b) Vibração de um rotor

com um binário de desbalanceamento (desbalanceamento dinâmico).....................................19

Figura 8: Representação coreográfica do efeito da flexibilidade do rotor ...............................20

Figura 9: Representação gráfica dos sinais de vibração e fase.................................................22

Figura 10: Representação do rotor e dos mancais ....................................................................23

Figura 11: Representação das amplitudes de vibração – balanceamento estático....................25

Figura 12: Representação gráfica do balanceamento estático ..................................................27

Figura 13: Representação das amplitudes de vibração – Balanceamento dinâmico ................29

Figura 14: Representação das amplitudes de vibração em um balanceamento com 4 planos e 4

mancais .....................................................................................................................................33

Figura 15: Representação das amplitudes de vibração em um balanceamento com 3 planos e 2

mancais .....................................................................................................................................36

Figura 16: Representação das amplitudes de vibração em um balanceamento com 2 planos e 3

mancais .....................................................................................................................................38

Figura 17: Interface conceitual do instrumento virtual - (a) Painel frontal e (b) Diagrama de

blocos........................................................................................................................................43

Figura 18: Modelo de instrumentos de (a) medida e (b) comando...........................................44

Figura 19: Estrutura de um instrumento virtual .......................................................................45

Figura 20: Conector GPIB e sinais correspondentes ................................................................47

Figura 21: Configuração de redes de instrumentos com GPIB ................................................48

Figura 22: Tela de abertura do LabVIEW 7 Express. ..............................................................50

Figura 23: Visualização dos VIs de aquisição e dos canais .....................................................53

Figura 24: Visualização do sistema completo de aquisição de dados. .....................................54

Figura 25: Localização do banco de dados no sistema.............................................................55

Figura 26: Visualização dos VIs de armazenamento em banco de dados ................................56

Figura 27: Esquema para a visualização dos valores gravados no banco de dados .................57

Figura 28: Diagrama para o cálculo dos coeficientes de influência .........................................58

Figura 29: Diagrama para o cálculo das massas de correção ...................................................58

Figura 30: VI de divisão de massa ...........................................................................................59

Figura 31: VI de soma de massas .............................................................................................60

Figura 32: VI de estimativa de massa de teste em função da vibração inicial .........................61

Figura 33: VI de estimativa de massa de teste em função da rotação ......................................61

Figura 34: VI de estimativa de massa de teste em função do desbalanceamento residual.......61

Figura 35: VI de cálculo de número de amostras .....................................................................62

Figura 36: Visualização dos indicadores de severidade e dos alertas visuais ..........................63

Figura 37: Visualização da legenda de severidade...................................................................63

Figura 38: Visualização da carta de severidade proposta pela IRD .........................................64

x

Figura 39: Modelo do relatório gráfico de sinais gerado pelo sistema aplicativo em Microsoft

Word .........................................................................................................................................66

Figura 40: Modelo do relatório de balanceamento gerado pelo sistema aplicativo em

Microsoft Word ........................................................................................................................67

Figura 41: Tela inicial do sistema ............................................................................................68

Figura 42: Tela mostrando a guia “Controles e Indicadores” do sistema aplicativo................69

Figura 43: Tela mostrando a guia “Gráficos (Amplitude x Tempo)” do sistema aplicativo....70

Figura 44: Tela mostrando a guia “Gráficos (Amplitude x Freqüência)” do sistema aplicativo

e o filtro ....................................................................................................................................71

Figura 45: Tela mostrando a guia “Visualização de Dados Para Correção” do sistema

aplicativo ..................................................................................................................................72

Figura 46: Tela mostrando o VI de refino de balanceamento ..................................................73

Figura 47: Visualização da disposição das ferramentas adicionais na barra de menu .............73

Figura 48: Montagem dos acessórios para a aquisição de dados .............................................74

Figura 49: Gerador de sinais utilizado para comparação de valores com o sistema aplicativo75

Figura 50: Rotor Kit utilizado para o ensaio de vibrações com o sistema aplicativo...............76

Figura 51: Posição dos sensores no Rotor Kit..........................................................................76

Figura 52: Visualização dos canais utilizados para o ensaio de balanceamento ......................76

Figura 53: Visualização completa dos instrumentos utilizados e montados para a realização

dos testes do sistema aplicativo ................................................................................................77

Figura 54: Criação do executável do sistema aplicativo ..........................................................78

Figura 55: Localização do arquivo de instalação do sistema aplicativo no Windows Explorer

..................................................................................................................................................78

Figura 56: Procedimento de instalação do sistema aplicativo..................................................79

figura 57: Localização do sistema aplicativo dentro do diretório “Programas” no menu

“Iniciar” ....................................................................................................................................79

Figura 58: Campo “Coleta de Dados” ao salvar os dados da volta original.............................83

Figura 59: Campo “Coleta de Dados” ao mudar o mostrador para “1ª Parada” para salvar os

dados depois da adição da massa de teste.................................................................................83

Figura 60: Visualização dos dados para correção em um plano no sistema aplicativo............84

Figura 61: Divisão de massa no balanceamento estático .........................................................84

Figura 62: Relatório gráfico após o balanceamento estático....................................................85

Figura 63: Visualização dos dados para correção em dois planos no sistema aplicativo.........87

Figura 64: Divisão de massa de correção no Plano 1 ...............................................................87

Figura 65: Divisão de massa de correção no Plano 2 ...............................................................88

Figura 66: Relatórios gráficos dos respectivos mancais após o balanceamento dinâmico ......89

Figura 67: Exemplo da relação entre o número de mancais e dados aquisitados (em vermelho)

e entre o número de planos e o número de etapas de coleta de dados (em azul)......................90

Figura 68: Mensagem exibida quando o número de mancais for superior ao de planos de

balanceamento ..........................................................................................................................92

Figura 69: Tela de aviso quando os valores salvos forem próximos aos da volta original ......93

Figura A1: A resposta em freqüência de um filtro Butterworth passa-baixa de primeira ordem

................................................................................................................................................105

Figura A2: Filtros passa-baixas Butterworth de ordens 1 a 5 ................................................105

Figura A3: Exemplo de um filtro passa-baixas Butterworth de segunda ordem....................106

Figura A4: A resposta em frequência de um filtro Chebyshev passa-baixas do tipo I de quarta

ordem ......................................................................................................................................109

Figura A5: A resposta em freqüência de um filtro passa-baixa elíptico de quarta ordem .....112

Figura A6: Comparação gráfica entre filtros..........................................................................113

Figura A7: Representação em coordenadas polares dos vetores de massa ............................114

xi

LISTA DE TABELAS

Tabela 1: Tabela representativa de coleta de dados para balanceamento estático ...................25

Tabela 2: Tabela representativa de coleta de dados para balanceamento dinâmico.................29

Tabela 3: Tabela representativa de coleta de dados para um balanceamento com 4 planos e 4

mancais. ....................................................................................................................................34

Tabela 4: Tabela representativa de coleta de dados para um balanceamento com 3 planos e 2

mancais. ....................................................................................................................................36

Tabela 5: Tabela representativa de coleta de dados para um balanceamento com 2 planos e 3

mancais. ....................................................................................................................................39

xii

RESUMO

Considerando o contexto atual no que tange procedimentos de monitoramento e

diagnóstico de máquinas, existe uma grande tendência na utilização de técnicas que

substituem os métodos tradicionais de coleta e análise de vários parâmetros, dando lugar ao

desenvolvimento de sistemas baseados em linguagens de programação com conceitos de

instrumentação virtual. No que diz respeito a máquinas rotativas, também é possível

desenvolver um leque de programas que possam vir a auxiliar na manutenção desses

equipamentos, tendo em vista que nestes são encontrados diversos defeitos como:

desbalanceamento, defeitos em rolamentos, acoplamentos desalinhados, defeitos em

engrenagens, etc. Por isso, considerando o exposto, o presente trabalho é uma proposta de

desenvolvimento de um sistema aplicativo para a análise contínua de sinais de vibração em

máquinas rotativas com um módulo de balanceamento de rotores em até quatro planos,

podendo este substituir os métodos tradicionais de análise, monitoramento e diagnóstico de

máquinas que apresentem defeito causado por desbalanceamento rotativo. A metodologia

aplicada é baseada em conhecimentos de programação em linguagem “G” e instrumentação

virtual. O software utilizado para o desenvolvimento do sistema principal de aquisição de

dados e para o cálculo dos valores de correção é o LabVIEW em conjunto com o gerenciador

de banco de dados SQL Server. Considerando algumas dificuldades apresentadas no que

tange a correção de tais equipamentos rotativos, este trabalho também aborda algumas

recomendações para o balanceamento rotativo com o sistema aplicativo proposto, para

garantir a efetiva redução das amplitudes de vibração causadas por erros de distribuição de

massa ao longo do eixo de rotação. Com o intuito de auxiliar na manutenção de tais

equipamentos, também foram adicionadas diversas ferramentas que dão suporte ao

procedimento de balanceamento e, também, de monitoramento de máquinas rotativas,

inclusive com módulos de geração de relatórios gráficos e de balanceamento.

Palavras Chave: Balanceamento, Máquinas Rotativas, Instrumentação Virtual, LabVIEW,

Monitoramento

1

Capítulo 1 – Introdução

CAPÍTULO 1

INTRODUÇÃO

1.1 – APRESENTAÇÃO

O estudo de defeitos em máquinas rotativas ocupa uma posição destacada no contexto

de máquinas e estruturas, tendo em vista a grande quantidade de fenômenos típicos na

operação desses equipamentos. A existência de um componente rotativo apoiado em mancais

e transmitindo potência cria uma família de problemas que são encontrados nas mais diversas

máquinas: sejam compressores, turbinas, bombas, centrífugas, motores, máquinas de grande

porte como em uma usina hidroelétrica, etc. Um desses problemas é o desbalanceamento

rotativo em função de erros de distribuição de massa ao longo do eixo.

No mercado existem diversos instrumentos que realizam o balanceamento de rotores.

No entanto, muitas vezes se torna inviável a aquisição de tais equipamentos devido o alto

custo dos mesmos. Por isso, é possível se fazer um estudo no sentido de verificar a viabilidade

da implementação de sistemas que poderiam substituir tais equipamentos.

Atualmente, o uso de computadores com softwares especializados está cada vez mais

presente em processos laboratoriais e industriais, em virtude da sua relativa facilidade de

programação, operação e da excelente precisão fornecida por resultados oriundos de cálculos

que seriam muito demorados de serem feitos manualmente ou seriam praticamente

impossíveis de serem resolvidos pelo homem.

Com o advento do aumento da tecnologia dos computadores pessoais (processamento

mais rápido, maior memória, definições gráficas, etc.), a expansão da Internet e avanços em

tecnologia de redes, houve também um aumento na utilização de sistemas programáveis que

tendem substituir parcialmente os métodos convencionais de análise de dados em

equipamentos.

Neste sentido, a instrumentação virtual vem crescendo bastante. A utilização de

sistemas aplicativos para a realização de determinadas tarefas de monitoramento e controle de

equipamentos está cada vez mais presente no cotidiano.

Capítulo 1 – Introdução

2

1.2 – JUSTIFICATIVA

Considerando o exposto, o que se pode notar é que atualmente, para o monitoramento

de equipamentos, não é necessário utilizar métodos tradicionais de coleta e análise de dados.

Há pouco tempo atrás, para se fazer uma análise de vibração em uma determinada máquina,

primeiramente, coletava-se os valores de vibração em um ponto com um analisador de

vibrações, em seguida tratava-se o sinal e, depois de visualizar os resultados, procurava-se o

diagnóstico. Do ponto de vista empresarial isso não era viável, pois caso houvesse muitos

pontos a serem coletados poderia requerer muito tempo para a tomada de decisões.

A preocupação com a manutenção de máquinas rotativas está cada vez mais presente

em trabalhos publicados e teses apresentadas atualmente sobre o assunto. Isso pode significar

que esta área realmente tem destaque no setor industrial e empresarial. A substituição dos

métodos tradicionais de análise e coleta de sinais pela instrumentação virtual é a principal

característica disso.

Com a utilização da instrumentação virtual é possível o usuário desenvolver sistemas

aplicativos para a execução de determinadas tarefas, visando facilitar, automatizar e acelerar

processos que geralmente seriam muito demorados e muito caros do ponto de vista

econômico.

O desenvolvimento deste trabalho tem o intuito de dar continuidade nesse processo de

melhoramento das atividades de manutenção, com o enfoque principal em falhas em

máquinas rotativas causadas por desbalanceamento rotativo. Essa proposta é o início para o

desenvolvimento de outros trabalhos que abrangem instrumentação virtual, visando melhorar

processos de manutenção e facilitar a análise de vibrações e outros parâmetros em

equipamentos.

1.3 – OBJETIVOS

1.3.1 – Objetivo Geral

O presente trabalho tem como objetivo desenvolver um sistema aplicativo programado

em LabVIEW e Microsoft SQL Server para o balanceamento de rotores com a aquisição

direta de dados, dispensando a utilização de inúmeros equipamentos de coleta e análise de

sinais de vibração, utilizando somente um computador (ou laptop) com uma placa de

Capítulo 1 – Introdução

3

aquisição de sinais que coletará, analisará e tratará os sinais provenientes dos sensores,

fornecendo dados necessários para a redução do problema de vibração em máquinas rotativas.

1.3.2 – Objetivos Específicos

Os objetivos específicos são:

•

Estudar o efeito do desbalanceamento rotativo em rotores e analisar o efeito da

vibração nos mesmos;

•

Estudar a teoria sobre instrumentação virtual e verificar as tendências de

crescimento da utilização desta ferramenta na atualidade;

•

Comparar os métodos tradicionais de coleta e tratamento de dados com a

instrumentação virtual;

•

Desenvolver um sistema aplicativo analisador em LabVIEW para a visualização

gráfica e numérica de sinais de vibração juntamente com um módulo de geração

de relatórios para o auxílio na manutenção de máquinas rotativas;

•

Junto com o analisador, desenvolver em LabVIEW um módulo de

balanceamento de rotores rígidos e flexíveis com no máximo 4 (quatro) planos

de balanceamento e 4 (quatro) mancais;

•

Desenvolver ferramentas em LabVIEW para o auxílio no procedimento de

balanceamento e na coleta de sinais no sistema proposto.

1.4 – METODOLOGIA UTILIZADA

Para a realização deste trabalho primeiramente foi necessário se estudar as técnicas para

a realização de balanceamento rotativo. Após isso foi possível dar início à programação do

sistema em LabVIEW.

Em seguida, foi necessário estudar o software LabVIEW para desenvolver o módulo de

análise gráfica dos sinais de vibração. O estudo deste software foi acompanhado com a leitura

de diversos artigos técnicos, trabalhos de conclusão de curso, dissertações de mestrado e teses

de doutorado, sobre assuntos que envolviam instrumentação virtual.

Capítulo 1 – Introdução

4

Logo em seguida, foi necessário utilizar um software gerenciador de banco de dados

para se realizar o armazenamento dos dados necessários para se efetuar o balanceamento.

Nesse sentido, foi necessário estudar o software Microsoft SQL Server 2000, o qual foi

escolhido devido a sua excelente interface com o LabVIEW.

Depois de construído o sistema em plataforma LabVIEW com o gerenciador de banco

de dados SQL Server 2000, foram desenvolvidas outras ferramentas para o auxílio ao

balanceamento. Por exemplo, programas para a estimativa de massa de teste, divisão e soma

de massas, geração de relatórios, etc.

Por último, foi necessário realizar alguns testes para a validação do sistema. Estes testes

foram realizados em uma bancada de vibrações a qual se comunicava via sensores de

proximidade para um computador equipado com uma placa de aquisição de sinais que

pertence a Eletronorte.

Então, foi possível comparar os valores de vibração após a realização do procedimento

de balanceamento com o sistema aplicativo e tirar algumas conclusões, as quais estão

apresentadas no último capítulo deste trabalho.

1.5 – ESTRUTURA DO TRABALHO

O capítulo 2 aborda de maneira geral todo o conteúdo que serviu como referência para a

elaboração deste trabalho. Neste capítulo de revisão bibliográfica é possível se ter uma visão

ampla sobre os diversos trabalhos que abordam temas como balanceamento rotativo,

instrumentação virtual e gerenciamento de banco de dados.

No capítulo 3 é tratado de forma bem estrita os diversos conceitos e técnicas sobre

balanceamento rotativo. São abordadas técnicas de balanceamento estático, balanceamento

dinâmico e balanceamento em vários planos. Este último com variação do número de planos

em relação ao número de mancais.

O capítulo 4 aborda a questão da instrumentação virtual, bem como as tendências de

crescimento dessa nova metodologia de programação visual aplicada a equipamentos

industriais e laboratoriais.

A descrição dos procedimentos é abordada no capítulo 5. Neste capítulo é feita uma

abordagem detalhada da metodologia aplicada neste trabalho, descrevendo o que foi utilizado

e feito para o desenvolvimento do sistema proposto.

Capítulo 1 – Introdução

5

O procedimento da utilização do sistema para a realização de balanceamento de rotores

está descrito no capítulo 6, onde são detalhados os procedimentos a serem seguidos pelo

usuário para realizar o balanceamento em rotores rígidos e flexíveis. Neste mesmo capítulo,

também, são fornecidas algumas recomendações para a utilização do sistema aplicativo e para

o balanceamento rotativo com o mesmo.

Finalmente, no capítulo 7 é feita a conclusão do trabalho juntamente com algumas

recomendações para trabalhos futuros.

6

Capítulo 2 – Revisão Bibliográfica

CAPÍTULO 2

REVISÃO BIBLIOGRÁFICA

2.1 – INTRODUÇÃO

Atualmente, existe um grande investimento por parte das empresas no setor de

monitoramento de equipamentos. Isso pode ser facilmente demonstrado com os diversos

trabalhos desenvolvidos recentemente nas áreas de manutenção.

Com o advento da expansão da Internet, das tecnologias de informação e da

potencialização dos computadores, tornou-se muito mais fácil o desenvolvimento de sistemas

especialistas que facilitam as atividades de manutenção.

No que diz respeito às técnicas de balanceamento, o que se pode notar é que existe uma

grande preocupação em se realizar essa prática com precisão máxima, pois qualquer erro de

aquisição de dados no processo pode até mesmo agravar o efeito da vibração do equipamento,

quando este for colocado em operação.

2.2 – TÉCNICAS DE IDENTIFICAÇÃO DE DEFEITOS EM MÁQUINAS ROTATIVAS E

BALANCEAMENTO

Wowk (1995) primeiramente explica por que existe a necessidade de se descobrir

diversas

falhas

em

equipamentos,

enfatizando,

principalmente,

a

questão

do

desbalanceamento. Em seguida, fala sobre a história do balanceamento, sempre

contextualizando a situação industrial do passado. Depois disso, trata em termos gerais da

necessidade de se realizar o balanceamento para aumentar a vida útil e a eficiência de

equipamentos de caráter rotativo, abordando as diversas técnicas de balanceamento de rotores

rígidos e flexíveis, sempre disponibilizando ferramentas adicionais que possam vir a auxiliar

no procedimento de balanceamento.

Da mesma maneira, Almeida e Góz (2003) e Soeiro (1994) abordam as técnicas de

balanceamento rotativo em campo e em laboratório. São feitas demonstrações gráficas e

analíticas para o melhor entendimento desse processo. Os autores também tratam, de forma

Capítulo 2 – Revisão Bibliográfica

7

geral, um pouco sobre a ocorrência de vibração causada por desbalanceamento em rotores

flexíveis.

Ribas (1985) descreve o procedimento de balanceamento de rotores com a utilização de

ferramentas como uma calculadora programável e um computador pessoal. Ele aborda o

principal ponto proposto neste trabalho que é a utilização de programas para o auxílio em

cálculos no que tange técnicas de balanceamento rotativo. O autor enfatiza que com a

utilização de tais ferramentas é possível realizar uma redução do efeito vibratório nos

equipamentos rotativos de maneira mais refinada, devido o grande grau de precisão de tais

equipamentos. Em virtude da facilidade que tais ferramentas proporcionam, o autor aborda

inclusive a utilidade dessas ferramentas na realização do balanceamento de rotores em

diversos planos.

A proposta de Eduardo (2003) é de realizar um estudo em falhas em equipamentos

rotativos utilizando redes neurais. O trabalho proposto pelo autor é interessante no sentido de

desenvolver uma metodologia que engloba procedimentos de diagnóstico em máquinas

rotativas utilizando inteligência artificial, baseado em monitoramento via computador pessoal.

Idehara (2003) procura em seu trabalho estudar ferramentas para análise de sinais de

vibração e ruído provenientes de componentes rotativos operando em condições estacionárias

ou não. Estas técnicas são classificadas como Métodos Seguidores de Ordem, ou Order

Tracking. Analisam-se, comparativamente, três métodos: o Order Tracking Computacional, a

Reamostragem Digital e a TVDFT, bem como a técnica da Matriz de Ortogonalidade,

utilizada para corrigir a amplitude das ordens obtidas por este último método. Todos os

procedimentos são analisados através de simulações numéricas em computador e dados

experimentais.

Mühle (2000) trata da tendência de novas máquinas de mandrilamento sendo que os

diversos fabricantes de ferramentas desenvolveram cabeçotes de mandrilar munidos de

sistemas de balanceamento e de regulagem de excentricidade. O autor aborda a influência do

sistema de balanceamento sobre o processo mandrilamento, realizando diversos ensaios

visando avaliar as condições e características dinâmicas da máquina-ferramenta a ser

utilizada. Mais especificamente falando, são monitorados os níveis de vibração causados pelo

desbalanceamento do fuso.

Em sua tese, Santiago (2004) realizou um estudo baseado em uma metodologia para

classificação de falhas em máquinas rotativas, chamada Wavelet Packet Neural Network

(WPNN), a qual é fundamentada na teoria de transformada de Wavelet em conjunção com

redes neurais artificiais. Neste estudo, os resultados obtidos mostram que a WPNN pode ser

Capítulo 2 – Revisão Bibliográfica

8

utilizada satisfatoriamente como técnica alternativa de classificação e diagnóstico de falhas

introduzidas em máquinas rotativas com alta eficiência.

Tadeo (2003) desenvolveu um modelo através do método de elementos finitos do

sistema rotor-acoplamento-mancal, considerando-se as modelagens simplificadas dos

acoplamentos existentes. Foram feitas as funções de resposta de freqüência devido ao

desbalanceamento residual experimentais dos sistemas para que finalmente fosse possível

realizar ajustamentos entre as curvas experimentais, utilizando os modelos implementados

através do método de Mínimos Quadrados Amortecido Não Linear.

Na apostila elaborada por Ferreira (2003a) é abordado balanceamento de rotores rígidos

em máquina de balancear de mancais flexíveis. Ele descreve sucintamente o balanceamento

em dois planos de correção pelo método dos coeficientes de influência.

Ferreira (2003b), em sua apostila que trata de Série de Fourier, faz uma breve revisão

sobre séries de Fourier e sua aplicação em sistemas lineares. O autor relata em termos gerais

que a Série de Fourier é apresentada em termos de parcelas em seno e cosseno e em termos de

amplitude e fase. Dessa forma, é apresentada a expressão da Transformada Discreta de

Fourier e são sugeridas as estratégias que levam a Transformada Rápida de Fourier (FFT), as

quais são muito úteis para a análise de sistemas rotativos, para a análise de desbalanceamento

e na detecção de outros defeitos.

O trabalho desenvolvido por C. Matos, Rocha, W. Matos e Zindeluk (1997) diz respeito

a um problema real surgido em uma planta industrial, onde uma folga mecânica no mancal

superior de um motor de eixo vertical gerou uma instabilidade dinâmica excitando

freqüências naturais do sistema de ordem subsíncrona. Este trabalho se divide em duas partes

distintas, consistindo em uma parte prática realizada em um modelo experimental que tenta se

aproximar da máquina real e outra de modelagem e simulação computacional do modelo

experimental utilizando programas baseados no Método de Elementos Finitos.

Crede e Harris (1991) abordam em termos gerais sobre técnicas de impactos e vibrações

causados por defeitos inerentes dos projetos de máquinas, em virtude dos inevitáveis erros de

construção de equipamentos mecânicos.

O catálogo KARL SCHENCK AG (1993) trata em linhas gerais sobre a instrumentação

para medição de vibração e o procedimento para a realização de balanceamento em

equipamentos de caráter rotativo.

As normas ISO 1940 (1973) e NBR 8008 (1983) tratam das exigências no que tange o

procedimento de balanceamento de corpos rígidos rotativos e do desbalanceamento residual

permissível. Essas normas também classificam os vários tipos de rotores representativos, os

Capítulo 2 – Revisão Bibliográfica

9

quais são identificados e recomendados aos tipos de balanceamento, se em um plano ou em

dois planos.

2.3 – INSTRUMENTAÇÃO VIRTUAL E LABVIEW

Os manuais LabVIEW Basics I (1998) e LabVIEW Basics II (1998) são apostilas que

descrevem detalhadamente como o usuário do software pode proceder para o

desenvolvimento de instrumentos virtuais utilizando a linguagem LabVIEW. São abordados

desde a criação de simples programas até sistemas de aquisição de dados

Borges (2002), em sua dissertação, elaborou um sistema desenvolvido em LabVIEW

que tem como objetivo acessar a distância um laboratório virtual, que permite acesso, controle

e a monitoração de experimentos em tempo real de forma remota através da Internet.

Prado (2004) trata desde o conceito até o procedimento de sistemas especialistas. Em

sua publicação aborda os principais aspectos a serem seguidos para que um sistema (ou

programa) desenvolvido em qualquer linguagem de programação possa ser classificado como

um sistema especialista.

Bramatti, Sena, Lima e Silva (2001) apresentam algumas soluções para o apoio na

manutenção preditiva contínua e remota de equipamentos utilizando basicamente

microcomputadores, placa de aquisição de sinais, condicionadores de sinais, sensores,

programas aplicativos e da rede de computadores. Eles abordam de maneira geral toda a teoria

de instrumentação virtual aplicada para o monitoramento de máquinas.

2.4 – ADMINISTRAÇÃO DE BANCO DE DADOS

As apostilas da ANSI (2001) e TEKNO Software (2001) tratam sobre a programação de

banco de dados utilizando o software SQL Server 2000. As apostilas ensinam detalhadamente

a utilizar uma ferramenta de administração para inicializar e encerrar um banco de dados, bem

como criá-lo, gerenciar seu armazenamento de arquivos e de dados, gerenciando também seus

usuários e seus privilégios. Em termos gerais, com toda a teoria o programador poderá

organizar o banco de dados, movimentando dados para dentro e entre bancos de dados em

diferentes ambientes. Também é possível aprender como fazer backup e recuperação de um

banco de dados.

Capítulo 2 – Revisão Bibliográfica

10

2.5 – CONSIDERAÇÕES FINAIS

Para o desenvolvimento de um determinado sistema especialista é necessário se ter três

conhecimentos básicos, ou seja:

•

Conhecer a fundo a metodologia para a qual se estará aplicando o sistema e o

procedimento de coleta dos diversos parâmetros, objetivando uma maior

confiabilidade e reduzindo ao máximo a possibilidade de erros de medição. No

que diz respeito ao presente trabalho, deve-se conhecer todo o processo de

balanceamento de rotores e a situação dos instrumentos de medição de vibração

e fase. Isso para que os possíveis erros não sejam refletidos nos resultados para a

correção do desbalanceamento.

•

Conhecer com o máximo de profundidade as ferramentas utilizadas. No caso, é

necessário que haja o máximo de compreensão na operação dos softwares

LabVIEW e SQL Server, a fim de que o sistema seja desenvolvido de acordo

com as necessidades pretendidas.

•

E por fim, deve-se desenvolver o sistema pretendido com uma linguagem

simplificada, para que haja a fácil compreensão de operação desse sistema por

parte dos usuários.

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

11

CAPÍTULO 3

FUNDAMENTAÇÃO TEÓRICA SOBRE A TÉCNICA DE BALANCEAMENTO

ROTATIVO

3.1 – INTRODUÇÃO

Em virtude dos inevitáveis erros de projeto de máquinas é possível encontrar defeitos

que podem originar vibrações e ruídos indesejáveis em equipamentos assim que estes

entrarem em operação. Esses erros, muitas vezes, podem estar relacionados a concentrações

de massa (pontos pesados) ao longo do eixo.

Cada erro de massa que ocorre em um rotor provoca mudança de posição do centro de

gravidade da secção transversal que contém o erro. A somatória destes desvios é o

afastamento do eixo principal de inércia do eixo de rotação, ou seja, a massa do rotor não

estará perfeitamente distribuída ao redor do eixo de rotação provocando o efeito conhecido

como desbalanceamento.

O desbalanceamento, especificamente falando, é o primeiro defeito que deve ser

identificado em uma máquina rotativa, pois este é influenciado diretamente em função da

rotação do eixo, ou seja, o desbalanceamento estará sempre na freqüência de rotação da

máquina.

O desbalanceamento em uma determinada máquina rotativa deve ser imediatamente

identificado, no sentido de aplicar técnicas para reduzir este efeito, tendo em vista que as

vibrações causadas por esses pontos pesados podem danificar os componentes do

equipamento como mancais, rolamentos, o eixo, etc.

Considerando o exposto, é possível aplicar técnicas de balanceamento de rotores, no

sentido de diminuir o efeito da vibração causada pelo desbalanceamento, objetivando uma

maior autonomia e vida útil do equipamento.

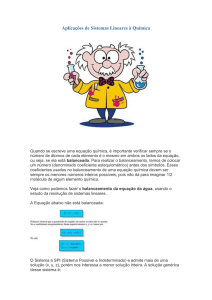

3.2 – DEFINIÇÃO DE DESBALANCEAMENTO

Um rotor perfeitamente balanceado é aquele cuja massa se distribui uniformemente em

torno do seu eixo de rotação. Isto equivale dizer que existe a coincidência entre o eixo de

12

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

rotação e o eixo principal de inércia do rotor. Desconsiderando-se as forças que causam a

rotação e que sustentam este rotor, nenhuma outra força age sobre os seus mancais quando se

encontra em movimento giratório. Assim, nenhum tipo de vibração pode ser detectado. Este

rotor, entretanto, é meramente teórico, uma vez que por menores que sejam as tolerâncias de

fabricação de um componente e por mais homogêneos que sejam os materiais utilizados em

sua fabricação, sempre haverá uma distribuição não uniforme de massa, causando um

desbalanceamento.

Havendo um excesso de massa de um lado do rotor, a força centrífuga atuante sobre este

lado mais pesado supera a força centrífuga atuante sobre o lado oposto, forçando então o lado

mais leve na direção do lado mais pesado, sendo a força resultante a causadora da vibração.

A força centrífuga causadora da vibração é, em suma, gerada pela excentricidade do

centro de gravidade do rotor e pela sua rotação. Tal força é dada pela equação 1:

Fcent = m ⋅ e ⋅ ω 2

(1)

sendo que m é a massa do rotor, e é a excentricidade ou a distância do centro de gravidade ao

eixo de giro do rotor e ω é a velocidade angular em radianos por segundo. Esta força é

contrabalançada pela soma das reações que surgem nos mancais do rotor. A magnitude das

mesmas depende da posição relativa entre centro de gravidade e mancais. O efeito da força

centrífuga pode ser melhor visualizada conforme a figura 1.

Fcent

m

ω

Figura 1: Efeito da força centrífuga no rotor

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

13

3.3 – TIPOS DE DESBALANCEAMENTO

Wowk (1995) cita quatro tipos de desbalanceamento. A fim de facilitar a definição de

cada um dos quatro tipos de desbalanceamento, parte-se de um rotor perfeitamente

balanceado, onde se supõe a adição de massas de desbalanceamento.

3.3.1 – Desbalanceamento Estático (Static Unbalance)

O desbalanceamento estático surge quando o eixo principal de inércia de um rotor

encontra-se deslocado, no entanto paralelo em relação ao eixo de rotação do mesmo, como

mostrado na figura 2. A distância entre o centro de gravidade (CG) e o eixo de rotação – a

excentricidade e – origina a força centrífuga quando da rotação do rotor. No caso do

desbalanceamento estático a massa de desbalanceamento e o CG encontram-se no mesmo

plano normal ao eixo de rotação, conforme figura 2a. Um rotor com duas massas de

desbalanceamento iguais e eqüidistantes com relação ao CG (figura 2b) caracteriza também

um desbalanceamento estático, uma vez que o efeito de ambas é equivalente ao efeito de uma

massa localizada no plano do CG.

A eliminação do desbalanceamento estático é obtida movendo-se o centro de gravidade

em direção ao eixo de rotação do rotor. Isto é feito através da adição ou retirada de massa do

rotor, de forma que a força radial causada por esta adição ou retirada seja igual em módulo à

força causada pela excentricidade do CG, mas com direção oposta. Rotores desbalanceados

estaticamente podem ser submetidos a um balanceamento em um plano, a ser explicado mais

detalhadamente no item 3.7.1.

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

14

a)

b)

Figura 2: Exemplo de desbalanceamento estático

3.3.2 – Binário de Desbalanceamento (Couple Unbalance)

O binário de desbalanceamento ocorre quando o eixo principal de inércia corta o eixo de

rotação, sendo o CG o ponto comum entre eles. Neste caso a presença das massas de

desbalanceamento não desloca o CG com relação ao eixo de rotação do rotor, no entanto

causa a inclinação do eixo principal de inércia. As massas de desbalanceamento causam as

forças centrífugas Fcent1 e Fcent2 mostradas na figura 3. Estas forças centrífugas se anulam por

serem opostas uma a outra, porém geram um momento, já que não estão contidas no mesmo

eixo. O exemplo mais simples de binário de desbalanceamento é o de massas de

desbalanceamento iguais posicionadas nos extremos opostos de um rotor e deslocadas de 180º

uma da outra, como mostra a figura 3a.

Este tipo de desbalanceamento é quantificado através da multiplicação do

desbalanceamento u·r pela distância l entre os planos onde se encontram as massas de

desbalanceamento, sendo a unidade g·mm².

Um = u·r·l

(2)

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

15

Para valores iguais de Um não importa se os planos de atuação dos desbalanceamentos

são simétricos ao CG ou não. Em um binário de desbalanceamento, o CG pode estar inclusive

fora do espaço compreendido entre tais planos, como mostra o exemplo da figura 3b, onde o

binário de desbalanceamento é causado por um componente externo ao rotor.

a)

b)

Figura 3: a) Binário de desbalanceamento; b) Binário de desbalanceamento causado por componente

externo

Quando à rotação de um rotor com desbalanceamento binário, cada uma das

extremidades vibra em direções opostas. Este tipo de desbalanceamento não pode ser

corrigido com apenas uma massa. Neste caso são necessárias duas massas, cada uma devendo

anular o efeito de uma das massas de desbalanceamento. Faz-se, portanto, necessário um

outro binário com massas opostas de 180º, possibilitando o “giro” do eixo principal de inércia

sobre o CG, fazendo com que aquele coincida com o eixo de rotação. O balanceamento deste

tipo de rotor é chamado de balanceamento em dois planos ou balanceamento dinâmico.

Maiores explicações sobre este tipo de balanceamento são apresentadas no item 3.7.2.

A diferença entre o desbalanceamento estático e o binário de desbalanceamento pode ser

claramente ilustrada na figura 4. Quando o rotor está parado as massas nas extremidades do

eixo são contrabalançadas, de forma que o torque resultante é nulo, o que equivale a dizer que

o centro de gravidade se encontra sobre o eixo de rotação (ausência de desbalanceamento

estático). No entanto, quando girando, uma forte vibração pode ser notada devido à nãocoincidência dos eixos de inércia e de rotação.

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

16

Figura 4: Binário de desbalanceamento (BRÜEL & KJÆR, Catálogo de Fabricante)

3.3.3 – Desbalanceamento Quase-Estático (Quasi-Static Unbalance)

O desbalanceamento quase-estático se dá quando o eixo principal de inércia corta o eixo

de rotação do rotor em um ponto, que não passa pelo CG, como mostrado na figura 5a. Este

tipo de desbalanceamento pode também ser causado pela combinação dos desbalanceamentos

estático e binário, conforme mostrado na figura 5b. A figura 5c mostra o desbalanceamento

quase estático causado por um componente externo acoplado. O balanceamento de um rotor

deste tipo só é possível se realizado em dois planos.

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

17

Figura 5: a) Desbalanceamento quase-estático; b) Binário de desbalanceamento combinado com

balanceamento estático; c) Desb. quase-estático causado por componente externo acoplado

3.3.4 – Desbalanceamento Dinâmico (Dynamic Unbalance)

O desbalanceamento dinâmico ocorre quando o eixo principal de inércia não encontra o

eixo de rotação. Este é o tipo de desbalanceamento mais freqüente. As massas de

desbalanceamento, neste caso, encontram-se deslocadas de um ângulo diferente de 180º,

como mostrado na figura 6a e 6b. A figura 6b mostra um binário de desbalanceamento

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

18

combinado com um desbalanceamento estático deslocados de um ângulo diferente de 180º, o

que resulta em um desbalanceamento dinâmico. Como nos dois tipos anteriores de

desbalanceamentos, o desbalanceamento dinâmico também só pode ser corrigido com massas

de correção em pelo menos dois planos perpendiculares ao eixo de rotação.

a)

b)

Figura 6: a) Desbalanceamento dinâmico; b) Binário de desbalanceamento combinado com

balanceamento estático deslocados de ângulo diferente de 180º

3.4 – VIBRAÇÃO EM ROTORES DESBALANCEADOS

A Figura 7a ilustra a vibração causada por um desbalanceamento estático. Neste caso a

linha de centro do rotor descreve uma superfície cilíndrica. A Figura 7b mostra como se

comporta a vibração de um rotor com um binário de desbalanceamento. A linha de centro

descreve dois cones com vértices coincidindo com o CG do rotor.

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

19

Figura 7: a) Vibração causada por um desbalanceamento estático; b) Vibração de um rotor com um

binário de desbalanceamento (desbalanceamento dinâmico)

3.5 – CAUSAS DO DESBALANCEAMENTO

Apesar de todas as precauções, existirá sempre algum desbalanceamento que provocará

vibrações que tendem deteriorar as estruturas de suporte, rotores, mancais, qualidade de

processamento, etc.

As fontes mais comuns de desbalanceamento são:

- Fundição e/ou configuração assimétricas;

- Inclusões ou vazios em peças laminadas, forjadas ou fundidas;

- Furação e/ou usinagem excêntricas;

- Mancais e/ou acoplamentos não concêntricos;

- Distorções permanentes;

- Incrustações;

- Corrosão;

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

20

- Erosão de material;

- Cavitação em rotores de bombas e/ou turbinas hidráulicas.

3.6 – ROTORES RÍGIDOS E ROTORES FLEXÍVEIS

Como foi dito anteriormente, os pontos pesados geram forças centrífugas em função da

rotação do rotor e que estas forças se somam vetorialmente produzindo esforços, R1 e R2, que

são transmitidos, neste caso, para os mancais da máquina.

Um rotor é considerado rígido quando o mesmo é suficientemente resistente para não

apresentar deformações ao longo do eixo. Neste caso, o balanceamento satisfatório é

alcançado com a utilização de no máximo dois planos de balanceamento para a adição das

massas de correção.

O Rotor é considerado flexível quando opera a uma velocidade de rotação maior ou

igual a 70% da primeira crítica (freqüência de ressonância). Próximo a uma velocidade crítica

o rotor tende a se deformar de forma similar ao modo de vibração correspondente a esta

freqüência de ressonância.

A figura 8 mostra em escala exagerada as deformações de um rotor e a sua

transformação de rotor rígido em rotor flexível com o aumento da freqüência de rotação.

Figura 8: Representação coreográfica do efeito da flexibilidade do rotor

Para o balanceamento de rotores flexíveis são necessários N+2 planos de correção,

sendo que N é o número de velocidades críticas pelas quais o rotor passa até atingir a sua

velocidade de trabalho.

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

21

3.7 – TIPOS DE BALANCEAMENTO

Segundo a norma ISO 1940, balanceamento é o processo de aprimoramento da

distribuição de massa de um corpo que gira em seus mancais, sem os efeitos desbalanceadores

de serviço.

Segundo a norma ABNT 8007, balanceamento é o processo pelo qual a distribuição de

massa de um rotor é verificada e, se necessário, corrigida, a fim de assegurar que as vibrações

dos munhões e/ou força sobre os mancais estejam dentro de limites especificados, numa

freqüência correspondente à velocidade de operação.

Dois são os tipos de balanceamento mais usados, já comentados anteriormente:

balanceamento em um plano (ou balanceamento estático) e balanceamento em dois planos (ou

balanceamento dinâmico).

Balanceamento em um plano é o tipo de balanceamento em que é necessária a adição de

somente uma massa de balanceamento no plano perpendicular ao eixo de rotação e que

contém o CG. Este procedimento é adequado somente à compensação de um

desbalanceamento estático, uma vez que, neste caso, os eixos principal de inércia e de rotação

já se encontram paralelos. O balanceamento em um plano tem a capacidade de deslocar o eixo

de inércia em direção ao eixo de rotação, no entanto, sem ter a capacidade de rotacionar um

com relação ao outro.

O balanceamento em dois planos é o procedimento necessário para a compensação de

desbalanceamentos do tipo quase-estático, binário e dinâmico. No balanceamento em dois

planos, ou balanceamento dinâmico, como também é chamado, é necessário a adição de

massas de balanceamento em dois planos diferentes. Tal procedimento permite que, com as

devidas massas de balanceamento, o eixo principal de inércia sofra uma rotação com relação

ao eixo de rotação e que o CG seja deslocado de encontro ao eixo de rotação.

Neste capítulo também serão abordados métodos de balanceamento em que o número de

planos é diferente do número de mancais. Dessa maneira, podemos realizar um

balanceamento mais refinado, podendo até mesmo realizar balanceamento em rotores

flexíveis segundo esta metodologia.

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

22

3.7.1 – Balanceamento em um Plano ou Balanceamento Estático

Para este tipo de balanceamento será adotada uma metodologia de balanceamento

puramente estático utilizando os coeficientes de influência. Este método também é conhecido

pelo método das duas rotações e objetiva a correção de rotores curtos considerando-se apenas

um plano de colocação de massas onde existe somente a componente estática do

desbalanceamento. Para tal, é necessário conhecer a amplitude de vibração e respectivo

ângulo de fase com relação a uma referência adotada na parte girante.

O ângulo de fase nada mais é do que uma referência a ser indicada no rotor, que é

denotada por pulsos na freqüência de rotação da máquina. Cada pulso representa um giro no

rotor, os quais são relacionados com a amplitude de vibração na mesma freqüência.

Considerando que cada giro no rotor representa uma angulação de 360º, a diferença entre o

pico que representa a fase e o pico da onda de vibração representa o valor da fase em graus

(figura 9). Esse valor indica a posição do ponto pesado no rotor em relação a essa referência.

Sinal de referência

F = 176,4º

Sinal de vibração

Figura 9: Representação gráfica dos sinais de vibração e fase

Como estamos tratando de balanceamento puramente estático, as amplitudes de vibração

nos dois mancais, conforme a figura 10 abaixo, apresentam-se perfeitamente em fase e

possuem intensidades iguais. Neste caso é suficiente tomarmos as informações

correspondentes a um dos mancais.

23

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

Rotor

Mancal

Mancal

Figura 10: Representação do rotor e dos mancais

Algo que é importante ressaltar é que neste método, o qual se faz necessário conhecer o

ângulo de fase, embora apresente uma simplicidade muito grande, algumas imprecisões são

verificadas quando o rotor trabalha próximo à velocidade crítica. Isto se deve ao fato de que

próximo da rotação crítica (ressonância), o ângulo de fase varia rapidamente com pequenas

variações de velocidade (Almeida e Gós, 2003).

3.7.1.1 – Determinação dos Coeficientes de Influência

Considerando que o comportamento de uma máquina assuma uma configuração linear, o

que implica em que as amplitudes de vibração são proporcionais às forças que as causam, a

→

→

relação entre o desbalanceamento ( U ) e a amplitude de vibração complexa ( V ), pode ser

escrita da seguinte forma:

→

→ →

V = α ⋅U

→

(3)

→

sendo ( α ) um número complexo independente da massa complexa desbalanceadora ( U ) e é

denominado de “coeficiente de influência”. Este coeficiente é determinado da seguinte

maneira:

- Mede-se a amplitude da vibração original oriunda da exclusividade do

desbalanceamento em um dos mancais, bem com o seu respectivo ângulo de fase;

- A seguir coloca-se uma massa de teste conhecida numa posição angular conhecida

no plano de balanceamento, e nesta condição medem-se a amplitude de vibração

resultante e o respectivo ângulo de fase no mesmo mancal.

24

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

→

Feito isso, obtemos o coeficiente de influência ( α ), subtraindo a amplitude da vibração

original da amplitude da vibração resultante e dividindo-a pelo valor da massa de teste

complexa.

O módulo do coeficiente de influência é simplesmente a vibração num dos mancais

devido à adição de uma unidade de massa no plano de balanceamento.

→

De acordo com a equação 3 e do exposto anteriormente, o desbalanceamento ( U ) pode

ser computado conforme abaixo:

−1

⎛→⎞ →

U = ⎜ α ⎟ ⋅V 0

⎝ ⎠

→

(4)

→

A equação 4 expressa a massa desbalanceadora complexa ( U ) em função da amplitude

de vibração por ela causada. Como o objetivo é determinar a massa corretora complexa em

função da amplitude de vibração, reescrevemos a equação 4 da seguinte maneira:

−1

→

⎛→⎞ ⎛ → ⎞

Mc = ⎜ α ⎟ ⋅ ⎜ − V 0 ⎟

⎝ ⎠ ⎝

⎠

(5)

Da mesma maneira, pode-se concluir que é possível determinar as amplitudes das

vibrações residuais a partir da equação 5 conforme abaixo:

→'

→

→

→

V 0 = V 0 + α ⋅ Mc

(6)

3.7.1.2 – Balanceamento Estático Utilizando os Coeficientes de Influência – Método Analítico

A partir das amplitudes de vibração e ângulos de fase observados num dos mancais,

temos condições de determinar com relativa precisão a quantidade e a posição da massa a ser

adicionada no plano de balanceamento seguindo o seguinte procedimento:

1º Passo: Com o rotor na velocidade de trabalho, medir a amplitude de vibração e o

respectivo ângulo de fase (V0 e F0);

2º Passo: Parar a máquina e adicionar uma massa de teste (m) em uma posição conhecida

no plano de balanceamento a uma distância (R) de qualquer centro. Em

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

25

seguida, colocar a máquina em operação e medir a amplitude de vibração

resultante e o respectivo ângulo de fase do mesmo mancal (V1 e F1).

Figura 11: Representação das amplitudes de vibração – balanceamento estático (modificado, RIBAS, 1985)

As medições efetuadas nos fornecem os seguintes dados:

Tabela 1: Tabela representativa de coleta de dados para balanceamento estático

ETAPA

AMPLITUDE DE VIBRAÇÃO

MASSA

MÓDULO

FASE

DE TESTE

1

V0

F0

–

2

V1

F1

m/θm

Os valores acima representam:

V0 – Vibração Original medida num dos mancais.

V1 – Vibração resultante no mesmo mancal devido a adição da massa de teste no plano.

F0 e F1 – Respectivos ângulos de fase.

m/θm – Massa de teste e respectiva posição em relação a referência adotada.

Da figura 11 temos:

(V1 – V0) – Efeito de desbalanceamento provocado no mancal devido à adição da massa de

teste (m).

Conforme visto na equação 5, temos a condição para obtermos o balanceamento. Sendo

→

que o coeficiente α é dado por:

26

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

→

→

V 1 − V0

α=

m

→

(7)

Logo,

→

m

G

V1 − V0

α −1 = G

(8)

Desta maneira, temos que:

⎛ →⎞

Mc = → → ⋅ ⎜ − V0 ⎟

⎠

V 1 − V0 ⎝

m

ou

→

→

Mc =

m ⋅ V0

→

→

(9)

V 0 − V1

Depois de tudo isso, deve-se retirar a massa de teste e adicionar a massa de correção

(Mc) no plano em sua devida posição no rotor.

Uma vez determinada a massa corretora (Mc), podemos encontrar o valor da vibração

→

residual ( V0' ), conforme a equação 6.

É importante salientar que a massa de teste (m) também pode ser considerada como um

vetor, pois é ela quem causa o efeito do desbalanceamento no rotor e também devido à

diferença de vibração causada pela mesma em virtude da mudança de sua posição em torno do

plano.

→

A vantagem de se prever antecipadamente o valor de V0' reside da possibilidade de se

compor a massa corretora de acordo com a disponibilidade de localização física no rotor.

Assim, poderemos atribuir diversos valores para Mc determinando para cada situação o valor

→

de V0' .

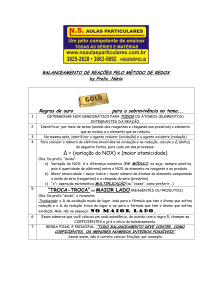

3.7.1.3 – Balanceamento Estático – Método Gráfico

O procedimento para traçar o diagrama de balanceamento a partir de vetores desenhados

em um gráfico com coordenadas polares é o seguinte:

- Adotar uma escala adequada;

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

27

- Traçar o vetor V0 na direção F0;

- Traçar o vetor V1 na direção F1;

- Marcar o ponto de locação da massa de teste (m);

- Traçar o vetor (V1 – V0);

- Transportar o vetor (V1 – V0) para a origem do sistema de coordenadas;

- Medir, a partir co vetor (V1 – V0), no sentido de rotação do eixo até onde foi adicionada a

massa de teste (m), o ângulo θi. este ângulo é denominado de “ângulo de atraso”.

- Conforme a equação 9 valor da massa corretora será dada por:

Mc =

m ⋅V0

V0 − V1

(10)

- A posição da massa corretora (Mc) é determinada da seguinte maneira:

•

Prolonga-se o vetor (V0), conforme na figura 12, para um vetor imaginário (-V0);

•

Marcar, a partir do vetor (-V0), no sentido de rotação do eixo, o ângulo Fi,

determinando-se assim a posição da massa corretora.

Sendo assim, podemos visualizar o diagrama, conforme na figura abaixo:

Figura 12: Representação gráfica do balanceamento estático (modificado, RIBAS, 1985)

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

28

3.7.2 – Balanceamento Simultâneo em dois Planos ou Balanceamento Dinâmico

Esta situação retrata a maioria dos casos de balanceamento efetuados na prática, sendo

que temos dois planos de balanceamento e dois locais de leitura de vibrações (mancais).

Para a realização deste tipo de balanceamento é necessário coletar as amplitudes de

vibração nos dois mancais e seus respectivos ângulos de fase, seguindo o seguinte

procedimento:

1º Passo: Com o rotor em sua velocidade de trabalho, medir a amplitude da vibração e o

ângulo de fase correspondente ao desbalanceamento original do rotor nos dois

mancais (V10, F10, V20 e F20);

2º Passo: Adicionar a massa de teste (m1) no plano 1, em uma posição conhecida, a uma

distância (R1) qualquer do centro, e medir as amplitudes de vibração e os

ângulos de fase correspondentes ao desbalanceamento resultante nos dois

mancais (V11, F11, V21, F21);

3º Passo: Retirar a massa de teste (m1) do plano 1 e adicionar outra massa de teste (m2) no

plano 2, a uma distância (R2) qualquer do centro e proceder analogamente ao

2º passo, obtendo (V12, F12, V22 e F22).

29

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

Figura 13: Representação das amplitudes de vibração – Balanceamento dinâmico (modificado, RIBAS, 1985)

As medições efetuadas fornecem o seguinte quadro:

Tabela 2: Tabela representativa de coleta de dados para balanceamento dinâmico

ETAPA

MANCAL 1

MANCAL 2

MASSA DE TESTE

MÓDULO

FASE

MÓDULO

FASE

MÓDULO

PLANO

1

V10

F10

V20

F20

–

–

2

V11

F11

V21

F21

m1

1/θm1

3

V12

F12

V22

F22

m2

2/θm2

Capítulo 3 – Fundamentação Teórica Sobre a Técnica de Balanceamento Rotativo

30

Os valores no quadro acima representam:

V10 e F10 – Vibração e fase originais no mancal 1;

V11 e F11 – Vibração e fase no mancal 1, com massa de teste no plano 1;

V12 e F12 – Vibração e fase no manca 1, com massa de teste no plano 2;

V20 e F20 – Vibração e fase originais no mancal 2;

V21 e F21 – Vibração e fase no mancal 2, com massa de teste no plano 1;

V22 e F22 – Vibração e fase no mancal 2, com massa de teste no plano 2;

m1 – Massa de teste adicionada no plano 1;

m2 – Massa de teste adicionada no plano 2.

De acordo com a figura 13, temos que:

(V11 – V10) – Representa o efeito causado por m1 observado no mancal 1;

(V21 – V20) – Representa o efeito causado por m1 observado no mancal 2;

(V12 – V10) – Representa o efeito causado por m2 observado no mancal 1;

(V22 – V20) – Representa o efeito causado por m2 observado no mancal 2.

Conforme visto anteriormente pelo método dos coeficientes de influência, de maneira

análoga, é possível determinar a condição para obtenção do balanceamento dinâmico

representado na forma de matriz e vetores complexos:

→

−1 ⎧

⎧→⎫

⎫

⎨Mc ⎬ = A ⋅ ⎨− V0 ⎬

⎩ ⎭

⎩

⎭

(11)

Onde os elementos da matriz |A| são:

A=

→

→

→

→

α11 α12

(12)

α 21 α 22

E os respectivos coeficientes de influência são: