Sensores – Parte 1

SUMÁRIO

INTRODUÇÃO

1) SENSORES DE POSIÇÃO

2) SENSORES DE VELOCIDADE

3) SENSORES DE PRESENÇA

4) SENSORES DE CARGA

REFERÊNCIA

KILIAN, Christopher T. Modern Control Technology: Components and

Systems, Capítulo 6, 2a edição, Delmar Thomson Learning, 2000.

1 / 29

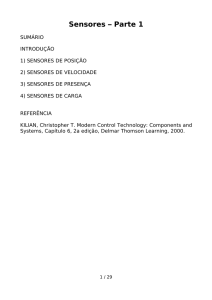

INTRODUÇÃO

Valor desejado

(para a Variável de Processo)

Controlador

Variável

Manipulada

Entradas do

Processo

Saídas do

Processo

Atuadores

Processo

Sensores

Variável de

Processo

Sensores são equipamentos pelos quais o controlador monitora o

processo.

São transdutores, pois realizam a conversão de grandezas físicas

em grandezas elétricas.

2 / 29

1) SENSORES DE POSIÇÃO

Reportam a posição física de um objeto com respeito a um ponto

de referência.

Informação linear ou angular.

1.1) Potenciômetro

Converte o deslocamento linear ou angular em variação de

resistência.

Potenciômetros de áudio e lineares.

Potenciômetros de uma volta e multivoltas.

Trabalha como um divisor de tensão.

3 / 29

O erro de carregamento é a diferença entre a tensão de saída com

a carga e sem a carga.

Erro de carregamento = VNL – VL

VNL: tensão de saída sem carga

VL: tensão de saída com carga

Uso de redutores para o caso em que o movimento angular total

corresponde a uma fração muito pequena da revolução total do

potenciômetro.

4 / 29

Erro de linearidade em função da construção física imperfeita.

Definido em termos da resistência ou da posição angular.

Erro de linearidade =

R x 100

R tot

R : máximo erro de resistência

R tot : resistência total

Erro de linearidade =

: máximo erro angular

tot : variação angular total

5 / 29

x 100

tot

A resolução de um potenciômetro é o menor incremento da

variável medida que pode ser detectado.

resolução =

menor incremento na resistência x 100

resistência total

Problema evidenciado em potenciômetros de fios enrolados.

O movimento do potenciômetro pode causar pequenos transientes

de tensão indesejados.

Isso pode ser resolvido por um filtro passa-baixas, implementado

por um capacitor em paralelo com a saída do potenciômetro.

Exemplo 6.5

Um braço robô gira 120o ao todo e utiliza um potenciômetro como

sensor de posição. O controlador baseia-se num sistema digital de

8 bits de entrada e necessita de saber a posição real do braço

dentro de uma faixa de 0,5o. Determine se o disposto atende às

especificações.

6 / 29

1.2) Encoders Óticos Rotativos

Produz diretamente uma saída digital, eliminando a necessidade de

um conversor analógico-digital.

Dois tipos: encoder absoluto e encoder incremental.

1.2.1) Encoders Absolutos Óticos

Elemento básico é um disco de vidro estampado por um padrão de

trilhas concêntricas.

7 / 29

Feixes de luz atravessam cada trilha para iluminar fotosensores

individuais.

A saída é diretamente digital.

Sempre fornece a posição absoluta.

Não há contato físico para a detecção.

Preço alto em função da precisão.

O mau alinhamento das fotocélulas pode causar erros de leitura.

Uma solução comum é o uso de um disco estampado em Código

Gray, em lugar do código binário padrão.

8 / 29

1.2.2) Encoders Óticos Incrementais

O encoder ótico incremental possui apenas uma trilha com dentes

igualmente espaçados.

A posição é determinada pela contagem do número de dentes que

passam na frente de um fotosensor, onde cada dente representa

um ângulo conhecido.

O sistema requer um ponto de referência inicial.

9 / 29

Um fotosensor apenas não permite determinar o sentido de rotação

do disco.

Um sistema com dois fotosensores pode ser utilizado.

O encoder incremental necessita um hardware de decodificação

composto por um decodificador e um contador.

O decodificador mais simples pode ser montado utilizando-se um

flip-flop tipo D e duas portas AND.

10 / 29

A decodificação do ângulo pode ser refinada ao se detetar as 4

diferentes situações em que os sinais V1 e V2 podem estar.

Na interface do encoder incremental com um computador, a saída

do contador não está necessariamente sincronizada com a leitura

feita pelo computador.

Uso de um latch para congelar a saída do contador.

11 / 29

Exemplo 6.8

A posição angular de um eixo deve ser conhecida a uma resolução

de 0,5o. Um sistema que utiliza um encoder incremental de 720

dentes é proposto. O controlador utiliza um microcontrolador 8051

com portas de entrada de 8 bits. Pergunta-se se este projeto

atende às especificações.

12 / 29

1.3) Linear Variable Differential Transformers (LVDT)

Alta resolução e pequenos deslocamentos.

Saída padrão: uma voltagem AC com amplitude proporcional ao

deslocamento linear.

Conexão do LVDT a um circuito com saída DC.

13 / 29

2) SENSORES DE VELOCIDADE ANGULAR

Sensores de velocidade angular, ou tacômetros, são dispositivos

que fornecem uma saída proporcional a uma velocidade angular.

2.1) Velocidade a partir de sensores de posição

Obter a velocidade a partir de duas amostras consecutivas do

sensor de posição.

Velocidade=

2−1

=

t t 2−t 1

: deslocamento angular

t : passo no tempo

1 , 2 : amostras consecutivas de posição angular

t 1 , t 2 : instantes de amostragem

No caso de sensores óticos rotativos, pode-se determinar a

velocidade a partir do conhecimento do tempo que se leva para

cada dente no disco passar.

A idéia é contar os ciclos de um relógio de alta velocidade para a

duração de um período de passagem de um dente.

O valor da contagem é proporcional ao recíproco da velocidade

angular.

14 / 29

Para velocidades muito baixas, o contador pode sofrer overflow e

começar a contar a partir de 0 novamente.

Solução: circuito one-shot para indicar velocidade muito baixa para

ser medida.

2.2) Tacômetros

2.2.1) Tacômetros óticos

O tacômetro ótico é um dispositivo que permite determinar a

velocidade de um eixo em rpm.

O período da forma de onda de saída é inversamente proporcional

à rpm do eixo e pode ser medido utilizando-se um circuito do tipo

ilustrado anteriormente.

O sistema com um fotodetetor e uma fonte de luz apenas não

percebe a posição ou a direção.

15 / 29

2.2.2) Tacômetros com rotores dentados

Um tacômetro com rotor dentado consiste

estacionário e um disco metálico e dentado.

em

um

sensor

Dois tipos de sensores: sensores de relutância variável e sensores

por efeito Hall.

2.2.3) Tacômetros DC

Um tacômetro DC é essencialmente um gerador DC que produz

uma voltagem de saída DC proporcional à velocidade do eixo.

A polaridade da saída é determinada pela direção de rotação.

O encapsulamento de tacômetros DC típicos permite a montagem

direta (piggiback) sobre um motor.

A informação da tensão de saída versus o rpm é normalmente

fornecida em gráficos.

16 / 29

17 / 29

Exemplo 6.11

Um motor com um tacômetro DC acoplado possui uma caixa de

transmissão embutida de 100:1, isto é, o eixo de saída é 100 vezes

mais lento que o motor. O tacômetro é o CK20-A com uma saída de

3V/Krpm. Esta unidade está acionando uma ferramenta com

máxima velocidade rotacional de 60o/s.

(a) Qual é a saída esperada do tacômetro?

(b) Encontre a resolução deste sistema se os dados do tacômetro

são convertidos para digital com um conversor A/D de 8 bits.

18 / 29

3) SENSORES DE PROXIMIDADE

Um sensor de proximidade simplesmente informa ao controlador se

uma parte móvel está em um dado lugar.

3.1) Chaves Limite

Uma chave limite é uma chave mecânica push-button que é

montada de tal forma que é atuada quando uma parte mecânica ou

alavanca chega ao final de um trajeto desejado.

Sendo mecânicas podem se desgastar.

Requerem uma certa quantidade de força física para atuarem.

3.2) Sensores óticos de proximidade

Um sensor ótico de proximidade, também denominado interruptor,

utiliza uma fonte de luz e um fotosensor que são montados de tal

forma que um objeto é detetado quando corta o caminho da luz.

São quatro os principais tipos de fotodetetores usados: os

fotoresistores, os fotodiodos, os fototransistores e as células

fotovoltaicas.

19 / 29

Um fotoresistor, que é feito de um material do tipo Sulfito de

Cádmio (CdS), possui a propriedade de diminuir sua resistência

quando o nível de luz incidente aumenta.

Um fotodiodo é um diodo sensível à luz. Uma pequena janela

permite que a luz incida diretamente sobre a junção PN, onde o

aumento da luz incidente faz com que a corrente reversa aumente.

Um fototransistor não possui terminal de base. A luz incidente faz

com que efetivamente seja criada uma corrente de base pela

geração de pares elétrons-lacunas na junção CB. Quanto mais luz,

mais o transistor conduz.

Uma célula fotovoltaica produz potência elétrica de fato a partir da

luz incidente. Quanto mais luz, maior a voltagem de saída.

Algumas aplicações utilizam um sensor ótico de proximidade

denominado slotted coupler ou optointerrupter.

20 / 29

3.3) Sensores de proximidade por efeito Hall

Efeito Hall: alguns materiais como o cobre, germânio e índio,

produzem uma voltagem na presença de um campo magnético.

21 / 29

Quando o campo magnético aumenta, a tensão gerada aumenta

proporcionalmente.

V H=

KIB

D

VH : tensão do efeito Hall

K : constante dependente do material

I : corrente propiciada por uma fonte externa

B : densidade de fluxo magnético

D : constante de espessura

Para se obter uma ação de chaveamento, a saída deve passar por

um detetor de limiar.

Uma chave completa por efeito Hall pode ser adquirida na forma de

um CI. Exemplo: Allegro 3175.

22 / 29

23 / 29

4) SENSORES DE CARGA

Sensores de carga medem força mecânica.

Na maioria dos casos, o sensor mede a pequena deformação

causada pela força.

Uma vez que a quantidade de deslocamento por tração

(esticamento) ou compressão (esmagamento) é determinada, a

força correspondente é calculada pelos parâmetros mecânicos do

material.

A razão da força pela deformação é uma constante para cada

material, como definido pela lei de Hooke:

F = KX

K : constante de mola do material

F : força aplicada

X : esticamento ou compressão resultante da força

4.1) Strain Gauges a Fio (Bounded-Wire Strain Gauges)

Um strain gauge a fio pode ser usado para medir uma larga faixa

de forças, de 10 lb a várias toneladas.

Consiste num fino fio (0.001in) disposto em zigue zague algumas

vezes e cimentado em um fino substrato.

Mais recentemente utilizam-se técnicas de circuito impresso para

criar o padrão de fio.

24 / 29

O strain gauge completo é então seguramente fixado (bonded) à

superfície de um objeto para detectar deformações.

O gauge é orientado de tal forma que a parte longitudinal do fio em

zigue-zague é alinhada na mesma direção da deformação

esperada.

Se o objeto é posto sob tensão, o gauge vai ser esticado e os fios

alongados.

Os fios não só ficam mais longos como também mais finos.

Ambas as ações fazem com que a resistência total do fio cresça,

como ilustrado pela equação básica da resistência elétrica:

R=

L

A

R : resistência elétrica de um certo comprimento de fio (a 20oC)

: resistividade (uma constante dependente do material)

L : comprimento do fio

A : área da seção transversal do fio

A mudança da resistência do strain gauge é usada para calcular o

alongamento do objeto.

A mudança na resistência em um strain gauge de fio é pequena,

apenas unidades percentuais do valor nominal, possivelmente

menos que um Ohm.

Medir tais resistências requer um circuito em ponte.

A ponte também permite cancelar variações devidas à temperatura

pela conecção de um gauge de compensação (dummy) como um

dos resistores da ponte.

O gauge de compensação é fixado fisicamente próximo do gauge

ativo para estar submetido à mesma temperatura.

Entretanto é orientado perpendicularmente para que a força

aplicada não alongue seus fios.

25 / 29

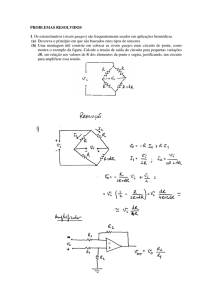

A tensão ao longo da ponte é expressa por:

V =V s

RG R 2−R D R1

R

R

≈V S

≈V S

R1RG R 2R D

4R

4 R2 R

Hipóteses para aproximação:

Todos os resistores na ponte possuem o mesmo valor nominal R

quando a ponte está equilibrada.

Quando o gauge é alongado a sua resistência aumenta para R +

R.

R é muito menor que R.

Variação da resistência em função da variação de tensão

R=

4 R V

VS

A relação entre o alongamento e a resistência é calculada pelo uso

do fator gauge FG (gauge factor GF):

R

R

=

FG

=

L

: alongamento do objeto por unidade de comprimento,

L

denominada strain,

R

R

FG =

L

L

: fator gauge, uma constante fornecida pelo fabricante,

Uma última equação relaciona o strain ao stress em um objeto.

Stress : força por área de seção transversal

26 / 29

O stress e o strain são relacionados pelo módulo de Young (módulo

de elasticidade):

E=

E : módulo de Young (uma constante para cada material)

: stress (força por área de seção transversal)

Módulo de Young (E) para alguns materiais comuns

Substância

lb/in2

N/cm2

Aço

30 x 106

2,07 x 107

Cobre

15 x 106

1,07 x 107

Alumínio

10 x 106

6,9 x 106

Rocha

7,3 x 106

5,0 x 106

Madeira seca

1.5 x 106

1,0 x 106

Exemplo 6.13

Um strain gauge e um circuito em ponte são usados para medir a

força de tensão em uma barra de aço que possui uma área de

seção transversal de 13 cm2. O strain gauge possui uma resistência

nominal de 120 Ohms e um FG de 2. A ponte é alimentada por 10V.

Quando não há carga sobre a barra, a ponte está equilibrada e a

saída é de 0V. Então uma força é aplicada à barra, e a voltagem da

27 / 29

ponte vai a 0,0005V. Encontre o valor da força aplicada à barra.

Transdutores de força baseados em strain gauges de fio são

disponíveis em unidades, denominadas células de carga, contendo

tipicamente dois strain gauges (o ativo e o compensador) e uma

ponte.

4.2) Sensores de força a semicondutor

Sensores que utilizam o efeito piezoresistivo do silício.

As unidades modificam a resistência quando uma força é aplicada e

são de 25 a 100 vezes mais sensíveis que o strain gauge a fio.

Um strain gauge a semicondutor é simplesmente uma fita de silício

que é fixada à estrutura.

4.3) Sensores para forças pequenas

Algumas aplicações requerem sensores para forças pequenas.

Strain gauges podem medir forças pequenas se montados num

substrato elástico, como a borracha.

Outra solução é montar um sensor de força com uma mola e um

potenciômetro linear.

28 / 29

Outro sensor para forças bem pequenas é um sensor tátil feito de

espuma condutora.

É o princípio utilizado em keypads a membrana.

29 / 29