Universidade do Minho

Escola de Engenharia

Aníbal José Fernandes Freitas

Sistema para gestão da energia e

carregamento universal para um

andarilho eletrónico

Dissertação de Mestrado

Mestrado Integrado em Engenharia Eletrónica

Industrial e Computadores

Trabalho efetuado sob a orientação do

Professor Doutor Luís Miguel Valente

Gonçalves

E Co-orientadora:

Professora Doutora Cristina Manuela

Peixoto dos Santos

Outubro de 2012

“Just because something doesn’t do what you planned it to

do doesn’t mean it’s useless.”

Thomas A. Edison

ii

iii

Agradecimentos

Gostaria de agradecer ao meu orientador, Prof. Doutor Luís Gonçalves, pela sua

disponibilidade e acompanhamento ao longo deste projeto. Fico muito grato pela sua boa

disposição e conselhos, que foram muito úteis em momentos menos positivos nesta

dissertação.

À minha coorientadora, Professora Doutora Cristina Santos, pela oportunidade de

integrar esta dissertação no seu projeto “Andarilho robótico”.

Aos técnicos dos laboratórios de eletrónica, Sr. Carlos, Sr. Joel e Dona Ângela que são

sem dúvida uma mais-valia para o departamento de eletrónica.

Aos meus colegas e amigos de curso, em especial ao Nelson, Mike, Rafael, João, Filipe,

Rui e Fátima, que sempre foram prestáveis e companheiros nos momentos de estudo e de

diversão.

À minha namorada e melhor amiga, Liliana Andrade, pela sua paciência e

companheirismo quando tudo parecia correr mal. Agradeço-lhe, também, pela ajuda na

revisão da escrita desta dissertação.

Por fim, agradeço à minha querida irmã e aos meus país, que sem a sua ajuda,

compreensão e paciência eu nunca teria conseguido atingir esta meta da minha vida: muito

obrigado Pai e Mãe.

iv

v

Resumo

Vivemos numa época em que a tecnologia e a ciência permitem o aparecimento de

engenhos eletrónicos cada vez mais sofisticados. Na área da mobilidade, e não só,

dispositivos como carros elétricos, bicicletas elétricas, veículos de duas rodas, entre outros,

dependem quase a 100% das características e tecnologia das baterias.

Esta dissertação surge com a necessidade de alimentar eletricamente um andarilho

robótico, a partir de uma bateria. A finalidade deste projeto passa por, primeiramente efetuar

um estudo sobre todas as baterias recarregáveis comuns no mercado, tal como, efetuar uma

escolha de uma bateria que preencha os requisitos para o andarilho eletrónico. Pretende-se

nesta dissertação desenvolver um carregador de baterias inteligente e universal, capaz de

recarregar a bateria escolhida para o andarilho, bem como, qualquer bateria comum dos dias

de hoje. O sistema terá um interface para o utilizador inserir os dados da bateria a recarregar,

para que o sistema aplique o método de carga mais indicado para a bateria em causa.

O “carregador universal de baterias” é composto por uma série de componentes, que

foram escolhidos e consequentemente testados, como por exemplo, um sensor de corrente por

efeito de Hall, ou ainda, um potenciómetro digital. O elemento principal à qual o sistema fica

dependente trata-se de um conversor de tensão DC/DC, step-down, permitindo assim que se

regule a tensão a aplicar na bateria.

Palavras-chave: Baterias, Conversor de tensão Buck, PWM, Métodos de carga,

Sensores, PCB.

vi

vii

Abstract

We live in an age where technology and science allow the emergence of increasingly

sophisticated electronic devices. In the area of mobility, and not only, devices such as electric

cars, electric bicycles, two-wheelers, among others, rely on almost 100% of the features and

technology of the batteries.

This dissertation raises the need to power a robotic-walker electrically from a battery.

The purpose of this project goes through first making a study on all common rechargeable

batteries on the market, such as making a choice of a battery that meets the requirements for

the electronic walkers. It is intended in this work to develop a smart and universal battery

charger, able to recharge the battery chosen for the walker, as well as any common battery of

today. The system will have an interface for the user to enter data for the recharging battery,

so that the system applies the method most suitable for charging the battery in question.

The "universal battery charger" comprises a series of components which were selected

and subsequently tested, for example, a current sensing Hall Effect sensor, or a digital

potentiometer. The main element, of which the system is dependent on, is a DC/DC stepdown voltage converter, thus allowing regulating the voltage applied to the battery.

Keywords: Battery, Buck Converter, PWM, Charging Methods, Sensors, PCB.

viii

ix

Conteúdo

Capítulo 1 – Introdução .............................................................................................. 1

1.1

Motivação e Enquadramento ......................................................................... 2

1.2

Objetivos ....................................................................................................... 3

1.3

Estrutura do Documento................................................................................ 3

Capítulo 2 – Estado da arte: Baterias e Carregadores ............................................... 5

2.1

Noções Gerais Sobre Baterias ...................................................................... 6

2.1.1

2.2

Parâmetros de Uma Bateria.................................................................... 9

Tipos de Baterias – Características ............................................................. 12

2.2.1

Chumbo-Ácido ...................................................................................... 13

2.2.2

Níquel-Cádmio ...................................................................................... 15

2.2.3

Níquel-Hidreto Metálico ........................................................................ 17

2.2.4

Baterias de Iões de Lítio ....................................................................... 19

2.2.5

Lítio – Polímero ..................................................................................... 22

2.2.6

Lítio Fosfato de Ferro ............................................................................ 25

2.3

Carregadores no mercado........................................................................... 29

2.3.1

Velleman – VL7168............................................................................... 29

2.3.2

Automatic Turbo – Charger ................................................................... 30

2.3.3

Li – Charger 4 Plus ............................................................................... 31

2.3.4

Xbase Ultimate...................................................................................... 31

2.3.5

EOS 0720i NET3 – AD ......................................................................... 32

2.3.6

XMove 2.0 Station................................................................................. 33

Capítulo 3 – Fundamentos Teóricos ......................................................................... 35

3.1

x

Métodos de carga para baterias .................................................................. 35

3.1.1

Carregar baterias de Chumbo-Ácido .................................................... 36

3.1.2

Carregar Baterias de Níquel ................................................................. 38

3.1.3

Carregar baterias de Lí-Ion e LiPo ........................................................ 40

3.1.4

Carregar baterias de Lítio fosfato de ferro ............................................ 41

3.2

Conversores de Tensão DC/DC .................................................................. 42

3.2.1

Controlo por modulação de largura de impulso - “PWM” ...................... 43

3.2.2

Conversor de tensão Step-Down (Buck) ............................................... 45

Capítulo 4 – Desenvolvimento Prático ...................................................................... 48

4.1

Sistema de Carregamento – Características e Funcionalidades ................. 48

4.2

Hardware – Protótipo................................................................................... 49

4.2.1

Bateria para o andarilho ........................................................................ 50

4.2.2

Fonte de alimentação ........................................................................... 52

4.2.3

Conversor Step-Down – LT3741........................................................... 53

4.2.4

Potenciómetro digital ............................................................................ 65

4.2.5

Sensor de corrente ............................................................................... 67

4.2.6

Microcontrolador ................................................................................... 68

4.2.7

Sensor de temperatura ......................................................................... 70

4.2.8

Especificações do sistema (resumo) .................................................... 71

4.3

Algoritmos (Fluxogramas) ........................................................................... 72

Capítulo 5 – Testes e Resultados............................................................................. 78

5.1

Carregamento de baterias – Testes práticos............................................... 78

5.1.1

Níquel-Hidreto Metálico – Carregamento .............................................. 79

5.1.2

Lítio - Polímero – Carregamento ........................................................... 83

5.1.3

Lítio fosfato de ferro – Carregamento ................................................... 85

5.2

Testes ao sensor de corrente ...................................................................... 86

5.3

Testes ao potenciómetro ............................................................................. 89

5.4

Testes à placa Buck .................................................................................... 92

Capítulo 6 – Conclusões e Trabalhos Futuros........................................................ 101

6.1

Conclusão ................................................................................................. 101

xi

6.2

Sugestões para trabalhos futuros .............................................................. 103

Referências ........................................................................................................... 105

Anexo A ................................................................................................................. 111

xii

xiii

Lista de Abreviaturas

Abreviaturas

Descrição (PT)

Descrição (Inglês)

AC

Corrente alternada

Alternate Current

ADC

Conversor analógico-digital

Analog-to-Digital Converter

DC

Corrente contínua (CC)

Direct Current

DOD

Profundidade de descarga

Depth of Discharge

ESR

Resistência em série equivalente

Equivalent Series Resistance

GND

Massa

Ground

IC

Circuito Integrado

Integrated Circuit

LCD

Display de Cristal Líquido

Liquid Crystal Display

LED

Díodo Emissor de Luz

Light Emitting Diode

LiFePO4

Lítio Fosfato de Ferro

Lithium Iron Phosphate

Li-Ion

Iões de lítio

Lithium Ions

LiPo

Lítio – Polímero

Lithium polymer

MOSFET

Transístor de efeito de campo

Metal Oxide Semiconductor Field

metal-óxido-semicondutor

Effect Transistor

NDV

Delta V Negativo

Negative Delta V

NiCd

Níquel-Cádmio

Nickel–Cadmium

NiMH

Níquel-Hidreto Metálico

Nickel–Metal Hydride

NTC

-

OCV

Tensão em aberto

Open Circuit Voltage

PCB

Placa de Circuito Impresso

Printed circuit board

PWM

Modulação por largura de impulso

Pulse-Width Modulation

SLA

Bateria Selada Chumbo-Ácido

Sealed Lead Acid

SMD

SOC

Estado da carga

Negative Temperature Coefficient

Surface Mount Device

State of Charge

SPI

-

Serial Peripheral Interface

UPS

-

Uninterruptible Power Supply

USB

-

Universal Serial Bus

VRLA

Bateria de chumbo-ácido regulada

por válvulas

xiv

Valve Regulated Lead Acid

Lista de Figuras

Figura 1.1 – Andarilho eletrónico em fase de desenvolvimento na Universidade

do Minho………………………………………………………………………...2

Figura 2.1 - Carregador da empresa SONY………………………………………....………..5

Figura 2.2 - Bateria de lítio a arder…………………………………………………………...5

Figura 2.3 - Configuração em série …………………………………………………………..7

Figura 2.4 - Configuração em paralelo………………………………………………………..7

Figura 2.5 - Reação Oxidação – Redução (descarga elétrica)………………………………...8

Figura 2.6 - Ânodo de uma bateria de níquel-cádmio…………………………………….….12

Figura 2.7 - Baterias de chumbo-ácido……………………………………………………....13

Figura 2.8 - Esquemático de uma célula de chumbo-ácido…………………………………..13

Figura 2.9 - Gráfico da tensão numa bateria de chumbo-ácido…………………………..…..14

Figura 2.10 - Dispositivos que normalmente utilizam baterias de chumbo-ácido…….……...15

Figura 2.11 - Baterias de níquel-cádmio…………………………………………………..….15

Figura 2.12 - Representação da constituição de uma célula de NiCd……………………......17

Figura 2.13 - Esquemático de uma célula de NiMH……………………………………….…17

Figura 2.14 - Bateria utilizada no Toyota Prius e no telemóvel Motorola StarTac…………..19

Figura 2.15 - Baterias de iões de lítio…………………………………………………….…..19

Figura 2.16 - Esquemático base com os componentes que podem constituir uma célula

de Li-Ion. ……………………………………………………………………....21

Figura 2.17 - Telemóvel Samsung Galaxy S e respetiva bateria……………………………..21

Figura 2.18 - Célula de 3.7 V de polímero de lítio……………………………………..…….22

Figura 2.19 - Estrutura de uma célula de LiPo……………………………………………….23

Figura 2.20 - Comparação da espessura entre os dois tipos de baterias……………………...23

Figura 2.21 - Computador portátil MacBook Pro da Apple………………………………….24

Figura 2.22 - Carro elétrico RC e respetiva bateria LiPo…………………………………….24

Figura 2.23 - Aplicações típicas das baterias de lítio-polímero…………………….….……..24

Figura 2.24 - Baterias de lítio fosfato de ferro………………………………………..……...25

xv

Figura 2.25 - Esquemático base da constituição de uma célula de LiFePO4……….…...…...25

Figura 2.26 - Veiculo elétrico comercial da “Smith Electric Vehicles” ……………………..26

Figura 2.28 - Computador Portátil da missão OLPC………………………………...………27

Figura 2.27 - Motociclo Killacycle considerada a mais rápida e poderosa moto elétrica……27

Figura 2.29 – Densidades gravimétricas de energia típicas nas baterias recarregáveis…..…..28

Figura 2.30 - Carregador de baterias NiCd e NiMH……………………………………….....29

Figura 2.31 - Carregador de baterias chumbo-ácido da Graupner…………………..…….….30

Figura 2.32 - Carregador para baterias de Lítio………………………………………….…...31

Figura 2.33 - Carregador para vários tipos de baterias – Xbase Ultimate……………….…...32

Figura 2.34 - Um dos carregadores universais da Hyperion……………………………....….33

Figura 2.35 - Carregador 4 em 1 da ANSMANN………………………………………....….34

Figura 3.1 - Método Multi-Estágios para baterias de chumbo-ácido…………………..….….38

Figura 3.2 - Método de carga para baterias de níquel - Delta V Negativo………….….…….40

Figura 3.3 - Curvas características no carregamento de baterias de Li-Ion……………….….41

Figura 3.4 - Curvas características no carregamento LiFePO4………………………….…...42

Figura 3.5 - Transformação de um Buck-Boost num Flyback………………………….……44

Figura 3.6 - a) Representação básica de um conversor DC/DC; b) Obtenção da tensão média

de saída(Vo)……………………………………………………………….…….45

Figura 3.7 - Diagrama de blocos PWM……………………………………………….……...45

Figura 3.8 - Comparação dos sinais para o controlo PWM………………………….……….45

Figura 3.9 - Circuito esquemático de um Step-Down……………………………….……….46

Figura 3.10 - Estado a ON num Step-Down………………………………………….………47

Figura 3.11 - Estado a OFF num Step-Down………………………………………………...47

Figura 3.12 - a) Modo condução contínua; b) Modo condução descontínua; c) Modo

condução intermedio……………………………………………….………….48

Figura 4.1 - Esquema exemplo de um circuito balanceador de 4 células…………...……….50

Figura 4.2 - Diagrama geral do sistema……………………………………………………...51

xvi

Figura 4.3 - À esquerda a bateria de chumbo-ácido e à direita a bateria escolhida de lítio

fosfato de ferro……………………………………………………………….....53

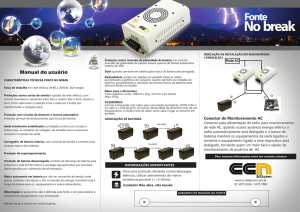

Figura 4.4 - Fonte de alimentação SP – 240-24……………………………………………...53

Figura 4.5 - Tensão de saída da fonte de alimentação (imagem retirada dum osciloscópio)...54

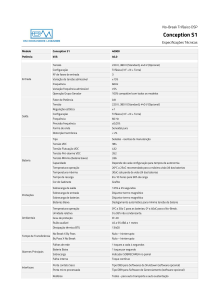

Figura 4.6 - Configuração dos pinos do LT3741 e respetiva imagem do encapsulamento….55

Figura 4.7 - Desenho da placa de testes Step-Down (LT3741) – Software Eeagle………….56

Figura 4.8 - Desenho da placa de testes Step-Down (LT3741) com planos de massa –

Software Eeagle………………………………………….……………………...57

Figura 4.9 - Percurso da corrente a ON………………………….…………………………...57

Figura 4.10 - Percurso da corrente a OFF…………………….……………………………...58

Figura 4.11 - Configuração da tensão de saída no LT3741……………………………….....58

Figura 4.12 - Configuração da tensão de saída adaptada para carregador universal………...59

Figura 4.13 - Tensão de RS vs tensão referência VCTRL…………………………….……..61

Figura 4.14 - Configuração para o controlo da corrente máxima à saída do Buck………….62

Figura 4.15 - Configuração de um conversor Buck síncrono……………………………..…63

Figura 4.16 - Esquemático do MOSFET do tipo N selecionado para o projeto………...…..64

Figura 4.17 - Circuito esquemático da placa de testes Step-Down (Eagle CAD)…………...66

Figura 4.18 - Em a) configuração como potenciómetro. Em b) como reóstato……………...67

Figura 4.19 - Configuração dos pinos do potenciómetro digital……………………………..67

Figura 4.20 - Vista do lado de cima e lado debaixo da PCB de testes para o potenciómetro

Digital………………………………………………..………………………...68

Figura 4.21 - Configuração dos pinos no sensor de corrente………………………….……..68

Figura 4.22 - Vista do lado de cima e lado debaixo da PCB de testes para o sensor de

corrente………………………………………………………..……………….69

Figura 4.23 - Plataforma Arduíno Uno……………………………………………...……….69

Figura 4.24 - Ambiente gráfico do compilador Arduíno……………………………………..70

Figura 4.25 - Configuração do sensor de temperatura LM35………………………………...72

Figura 4.26 – Sensor de temperatura LM35a registar a temperatura ambiente…………..…..72

Figura 4.27 - Fluxograma geral………………………………………………………….…....73

xvii

Figura 4.28 - Proposta de fluxograma para carregar baterias de Li-Ion……………………...75

Figura 4.29 - Proposta de fluxograma para carregar baterias à base de níquel……….……...76

Figura 4.30 - Controlo para a Corrente Constante……………………………………………77

Figura 4.31 - Controlo para a Tensão Constante……………………………………………..78

Figura 5.1 – Bancada de testes…………………………………………………………..……79

Figura 5.2 – Célula de NiMH, 1.2V; 750mAh ………………………………………………80

Figura 5.3 – Evolução da tensão, temperatura e da capacidade na célula de NiMH…..……..80

Figura 5.4 – Derivadas da temperatura e da tensão para mesma experiência de carga.……...81

Figura 5.5 – Gráfico com a capacidade, tensão na bateria e respetiva derivada………….….82

Figura 5.6 – Gráficos da evolução da tensão, temperatura e capacidade das células da Bateria

de NiMH…………………………………………………………………….…..83

Figura 5.7 – Derivadas da tensão das células A e B…………………………………………83

Figura 5.8 – Gráfico com a capacidade, tensão e respetiva derivada da bateria de NiMH

(2.4V; 750mAh)……………………………………………………….……….84

Figura 5.9 – Célula de LiPo utilizada no teste………………………………………….……85

Figura 5.10 – Evolução da tensão, corrente e capacidade na bateria de LiPo………….……85

Figura 5.11 – Evolução da temperatura bateria de LiPo……………………………….…….85

Figura 5.12 – Bateria de LiFePO4 a inserir no andarilho……………………………….…...86

Figura 5.13 – Evolução da tensão, corrente e capacidade na bateria de LiFePO4……….….87

Figura 5.14 - Gráfico da performance do sensor ACS713…………………………………..87

Figura 5.15 - Diagrama do teste ao sensor de corrente……………………………………...88

Figura 5.16 - À esquerda, observa-se a fonte de corrente a 3.02 A. À direita, apresenta-se o

LCD com o valor da corrente que o sensor de corrente l……………….….…..88

Figura 5.17 - Bancada de testes ao sensor de corrente………………………………………89

Figura 5.18 - Circuito do AD5231 como reóstato…………………………………….……..90

Figura 5.19 - Trama de 24 bits. Neste exemplo o potenciómetro fica na posição 256……...90

Figura 5.20 - Configuração da tensão de saída adaptada com os valores das resistências…..91

Figura 5.21 - Vista de cima (lado DIP) da placa Step-Down…………………………….….93

xviii

Figura 5.22 - Vista de baixo (lado SMD) da placa step down………………………………94

Figura 5.23 - Configuração da tensão de saída do Buck para Vout = 9.14V…….…………94

Figura 5.24 - Bancada com os elementos de teste do step-down (LT3741)…………..…….95

Figura 5.25 - Pontos-chave para funcionamento do circuito……………………………..…95

Figura 5.26 - Imagem retirado do vídeo do teste da placa Step-Down LT3741…………....98

Figura 5.27 - Imagens retiradas do osciloscópio: a) Tensão na gate dos MOSFETs

b) Transição ON para OFF c) Transição de OFF para ON………………….100

Figura 5.28 - Tensão na saída e tensão no ponto em comum dos dois MOSFETs….……..100

Figura 5.29 - Imagens retiradas de um vídeo que demonstra a pressão necessária em alguns

pontos da PCB para o correto funcionamento…………………………….…101

xix

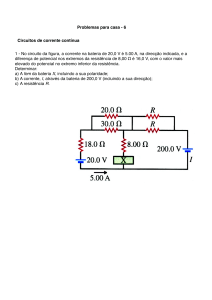

Introdução

Capítulo 1 – Introdução

Numa manhã normal na vida do jovem Pedro, o despertador toca. O Pedro arranja-se, e

vai para a escola na sua nova bicicleta elétrica a ouvir música no seu MP3. A meio do

caminho e após ter visto as horas no seu relógio digital, “acelera no pedal” pois já está

atrasado. Ao entrar na aula de matemática, fala com o João para lhe pedir uma calculadora,

tendo-se esquecido da sua em casa. Ao sair da escola liga do seu telemóvel à mãe a dizer que

não vai almoçar a casa. No fim do almoço, e enquanto não se decide pela sobremesa, liga o

portátil para enviar um e-mail ao professor de História. O que existe de comum nos

dispositivos utilizados pelo Pedro? Qual a fonte de energia do despertador, do MP3, do

relógio digital, do telemóvel e do computador?[1]

Torna-se fácil perceber que as baterias e as pilhas fazem parte do nosso dia-a-dia, sendo

a energia armazenada facilmente convertida em luz, calor ou em energia mecânica. Tem-se

vindo a assistir a uma evolução exponencial na necessidade de tornar portáteis uma grande

variedade de dispositivos eletrónicos. Num exemplo claro dessa necessidade encontra-se o

computador pessoal, sendo hoje em dia uma das ferramentas essenciais em todas ou quase

todas as áreas de trabalho. Aparelhos eletrónicos tais como: telemóveis, brinquedos, aparelhos

de som, instrumentos de medida, aparelhos médicos entre muitos outros, não dispensam de

uma fonte de energia portátil - Baterias.

Desde o aparecimento da primeira pilha (descoberta de Alessandro Volta em 1800) que

tem surgido uma variedade enorme de baterias. Atualmente, existe no mercado uma grande

diversidade de baterias, variando as suas características físicas e químicas, bem como a

autonomia e ciclos de vida. Com a variedade de oferta nos dias de hoje, é possível efetuar

uma melhor escolha de baterias para atender às necessidades de uma aplicação específica.

O bom desempenho e longevidade de uma bateria depende, em grande parte, do sistema

e engenho para efetuar a sua recarga. Geralmente, e em produtos de consumo são dadas

prioridades reduzidas aos carregadores das baterias, afetando a durabilidade e desempenho

destas. Efetuar uma escolha de um carregador com qualidade faz todo o sentido,

especialmente quando a bateria escolhida para o dispositivo eletrónico é de custo elevado. Em

muitos casos, o dinheiro investido num carregador mais sofisticado e eficiente é devolvido em

tempo útil de vida da bateria [2].

1

1.1

Motivação e Enquadramento

Durante o século XX, a taxa de idosos teve um aumento acentuado na população

mundial, e existe a tendência para uma continuação desse aumento no século XXI. Perder a

total ou parcial mobilidade é natural na população envelhecida, afetando isso, não só a

capacidade de andar, mas também, a capacidade de concretizar tarefas comuns do dia-a-dia.

Estes fatores são determinantes para uma qualidade de vida e independência [3].

A presente dissertação enquadra-se num projeto a cargo da Professora Cristina Santos e

da investigadora Maria Martins, que tem por objetivo desenvolver um andarilho robotizado. O

desenvolvimento de um andarilho eletrónico coloca-nos perante vários desafios interessantes.

Um dos principais desafios para esse projeto envolve o sistema de alimentação, baterias e

carregamento destas.

Sendo que um dos objetivos desta dissertação era desenvolver um carregador para a

bateria do andarilho eletrónico, pensou-se que seria vantajoso tornar esse mesmo carregador

universal, possibilitando o carregamento das baterias mais comuns encontradas no mercado.

Tal como neste projeto de andarilho, outros robôs e protótipos surgem naturalmente num

laboratório de eletrónica, tornando-se útil ter à disposição um carregador universal,

compatível com as diferentes químicas que constituem as diferentes baterias, bem como,

aplicar-lhes o correto método de carga. Carreadores universais encontrados no mercado,

normalmente são de custos elevados, torna-se portanto, interessante desenvolver um

carregador universal na tentativa de diminuir o quanto possível o investimento monetário.

Figura 1.1 – Andarilho eletrónico em fase de desenvolvimento na Universidade do Minho.

2

Introdução

1.2

Objetivos

Desde o primeiro momento em que este projeto foi proposto que o foco principal

aponta para o desenvolvimento de um carregador de baterias, capaz de aplicar uma correta

carga na bateria escolhida para o andarilho robotizado. Para tornar possível a construção deste

engenho é necessário efetuar um levantamento de dados técnico e teóricos sobre os tipos

baterias mais comuns dos dias de hoje, bem como um estudo de circuitos de carga. É

essencial efetuar um estado da arte sobre os carregadores universais existentes no mercado e

projetos similares de forma a haver um enquadramento nos princípios de funcionamentos de

um sistema de carregamento para baterias.

Para que esta dissertação seja concluída com sucesso é necessário alcançar uma série

de objetivos, em que, as principias metas a atingir são as seguintes:

Efetuar uma revisão bibliográfica sobre baterias recarregáveis: características

dos diferentes tipos destas, métodos de carga, segurança no seu manuseamento.

Escolher uma bateria capaz de satisfazer os requisitos propostos pelo projeto

andarilho eletrónico.

Projetar um carregador universal para as baterias da família Níquel, Lítio e

Chumbo-Ácido. Útil não só para carregar a bateria escolhida mas para carregar

baterias de outros projetos de robótica.

1.3

Estrutura do Documento

Esta dissertação encontra-se dividida em seis capítulos. No Capítulo 2, para além de

uma apresentação sobre as baterias e carregadores possíveis de encontrar no mercado, é feita

uma revisão bibliográfica sobre noções gerais referentes a baterias e seus parâmetros.

O Capítulo 3 é dedicado aos fundamentos teóricos explorados nesta dissertação, desde

uma explicação sobre os corretos métodos de carga para cada tipo de bateria à explicação do

funcionamento de um conversor DC-DC step-down comum. Servindo este capítulo 3 de base

para o desenvolvimento do carregador universal de baterias.

Todo o trabalho de desenvolvimento prático encontra-se no Capítulo 4, onde são

apresentados os componentes escolhidos para integrar o sistema de carregamento universal de

baterias.Neste capítulo é ainda apresentada uma proposta de algoritmos de carga de baterias a

inserir no carregador.

No Capítulo 5, estão descritos os testes que foram efetuados em cada um dos

componentes que compõem o carregador, bem como os seus resultados. Antes de serem

3

apresentados os testes aos componentes eletrónicos, são efetuados diversos carregamentos a

diferentes tipos de baterias.

Por fim, no Capítulo 6 é feita uma análise conclusiva sobre todo este projeto de

mestrado. É ainda sugerido uma proposta de trabalhos futuros, que podem contribuir para um

melhoramento deste projeto.

4

Capítulo 2 – Estado da arte: Baterias e Carregadores

Como foi referido na introdução do Capítulo 1, um carregador de baterias deverá

aumentar a longevidade e desempenho de uma bateria. Normalmente, quando um

determinado dispositivo eletrónico que contém uma bateria é lançado para o mercado, é

acompanhado pelo respetivo carregador. Esse mesmo carregador está, normalmente,

configurado para as características da bateria do dispositivo, fazendo com que existam

inúmeros carregadores diferentes no mercado (figura 2.1). Existe um alto risco de danificar

uma bateria, caso esta seja carregada com um carregador que não foi projetado para a própria,

podendo mesmo sobreaquecer ao ponto de explodir e causar ferimentos a quem a rodeia

(figura 2.2).

Figura 2.1 - Carregador da empresa SONY.

Apenas para câmaras digitais da SONY [4].

Figura 2.2 - Bateria de lítio a arder.

Por outro lado, existem carregadores em que os seus objetivos passam por carregar um

leque variado de baterias. Estes carregadores, ditos universais, são desenvolvidos

maioritariamente por empresas relacionadas com a prática de modelismo, onde os veículos

(carros, aviões, barcos) utilizam os tipos de baterias mais comuns do mercado. No entanto,

também são úteis para ambientes industriais e laboratórios de investigação. Os carregadores

universais, para além de terem a capacidade de carregar mais do que um género de baterias

têm, geralmente, a inteligência para carregar as baterias da maneira mais eficaz, segura e

cuidada. Carregadores ditos convencionais ou para uso pessoal usam a eletrónica analógica

para desempenharem a sua função, mas a inclusão de um microcontrolador permite que o

carregador se torne inteligente, ao ponto de poder atuar em diversas situações [5].

Com o recurso a um microcontrolador consegue-se controlar a corrente que passa na

bateria, a tensão entre os seus terminais, alterar a frequência de comutação dos

5

semicondutores, bem como, o PWM e outros parâmetros. Caso ocorra alguma anomalia é

possível interromper o processo de recarga, evitando acidentes e danos. Uma sobrecarga não

controlada pode tornar-se um grande problema devido ao aumento da temperatura na bateria.

Por exemplo, nas baterias à base de níquel um ligeiro aumento da temperatura é inevitável

durante o carregamento. No entanto, quando a bateria está carregada atinge-se um pico de

temperatura, e para não por em causa a integridade da bateria, o carregador deverá ser capaz

de alterar o método de carga, permitindo arrefecer a bateria, posto isto o carregamento está

completo [2]. Um carregador de baterias programável permite carregar diferentes baterias

com processos químicos diferentes, sem ter que alterar qualquer parte do hardware [6].

2.1

Noções Gerais Sobre Baterias

No mundo da ciência e tecnologia, uma bateria é um dispositivo que armazena energia

química e transforma na forma de energia elétrica [7]. As reações químicas que produzem os

eletrões que por sua vez formam a corrente elétrica são denominadas de reações

eletroquímicas. As baterias constam de dispositivos eletroquímicos formadas por duas ou

mais células galvânicas, células combustíveis, células de fluxos ou ainda células

eletroquímicas [8]. O conjunto destas células ou elementos base podem ser dispostos em série

ou em paralelo consoante as especificações pretendidas pela carga, formando assim o que é

denominado por bateria.

Baterias Primárias e Secundárias

Designa-se uma bateria de primara, caso esta seja descartável, ou seja, findada a sua

energia não é possível efetuar uma recarga (devido às característica químicas da bateria). Por

sua vez, considera-se que uma bateria é secundária, se as reações eletroquímicas terminarem e

for possível proceder a um recarregamento de energia, recorrendo a uma fonte externa a fim

de a bateria ser capaz de desempenhar novamente as suas funções [9].

Conjunto de Células (ou Bateria)

Tal como já foi referido, uma célula é o elemento básico de uma bateria. Com o intuito

de satisfazer os requisitos energéticos de dispositivos eletrónicos, o conjunto de células que

formam a bateria podem ser assembladas em série ou em paralelo. Se for pretendido uma

maior tensão nominal, as células devem estar dispostos em série (figura 2.3). Sendo assim, a

tensão nominal da bateria vai corresponder à soma das células individuais, mas a capacidade

permanece igual.

6

Estado da Arte

Figura 2.3 – Configuração em série.

Caso seja necessário uma corrente de maior intensidade e uma capacidade nominal

maior por parte da bateria, as suas células deverão estar dispostas em paralelo (Figura 2.4)

ficando a tensão nominal igual à de uma célula individual. Ter em conta que em qualquer uma

das configurações, as células devem obrigatoriamente ter as mesmas características, caso

contrário pode ocorrer o mau funcionamento da bateria ou até mesmo resultados perigosos

[2].

Figura 2.4 – Configuração em paralelo.

Ânodo, Cátodo e Eletrólito

A célula galvânica produz corrente elétrica quando ocorre uma ionização, ou seja, um

átomo ou uma molécula absorveu ou libertou um eletrão. Dessas ionizações resultam a

libertação de iões, que no caso da eletroquímica vão fluir pelo eletrólito, em direções opostas.

Nestas condições o eletrólito é um ótimo condutor iónico e, por sua vez, um mau condutor

elétrico podendo encontrar-se no estado sólido, liquido ou até pastoso.

Nas pilhas ou células galvânicas que constituem as baterias primárias, o ânodo é o

elétrodo negativo (polo negativo), onde ocorre o fenómeno de oxidação, havendo assim uma

cedência de eletrões a um circuito externo e um fluxo de iões positivos (catiões) na direção do

cátodo. O elétrodo positivo (polo positivo), é denominado de cátodo, onde ocorre a redução

7

(recolha dos eletrões libertados pelo ânodo). Também a partir deste elétrodo ocorre um fluxo

de iões mas negativos (aniões) em direção ao ânodo.

Como pode ser observado na figura 2.5, o cátodo é normalmente representado do lado

direito e o ânodo do lado esquerdo [10]. No caso das baterias secundárias, a função do ânodo

e cátodo dependem se a bateria está a efetuar uma descarga ou se está a carregar [11].

Reação Eletroquímica

Para que uma bateria, ou simplesmente uma célula, faça uma descarga elétrica sobre

uma carga é necessário que um dos elétrodos liberte eletrões e o outro tem de os absorver, a

este fenómeno dá-se o nome de “Reação Oxidação – Redução”. Através deste fenómeno é

possível transformar energia química em energia elétrica.

Figura 2.5 – Reação Oxidação – Redução (descarga elétrica).

Ao fechar o circuito com, por exemplo, um multímetro (figura 2.5), ocorre uma

descarga elétrica. O ânodo contém a substância onde ocorre uma oxidação, ou seja liberta

eletrões. Por sua vez, o cátodo possui a substância que vai absorver os eletrões, dando-se

assim uma redução. Isto acontece em baterias ditas primárias, nas secundárias (recarregáveis)

quando está a ocorrer uma recarga na bateria através de uma fonte externa, sucede-se o

processo inverso da reação descrita em cima, sendo reposta uma certa quantidade de energia,

ou seja, passa a ocorrer uma oxidação no cátodo e uma redução no ânodo [11].

8

Estado da Arte

2.1.1

Parâmetros de Uma Bateria

Capacidade

Numa bateria a capacidade expressa-se em Ah, ampere-hora (1 Ah = 3600 coulombs).

Por convenção internacional é definida como a carga elétrica (fluxo de eletrões) que é

possível obter de uma bateria. A uma corrente constante de descarga (I), a capacidade

pode ser descrita pela seguinte equação, sendo

o tempo de descarga: [11]

Eq. 1-1

Numa definição mais generalizada:

∫

Eq. 1-2

Sendo assim, a capacidade obtém-se multiplicando a corrente de descarga (em

Amperes) pelo respetivo tempo de descarga (em horas). Por exemplo, se uma bateria fornece

1A de corrente elétrica numa hora, significa que tem uma capacidade de 1 Ah. Se pode

fornecer 1A em 100 horas a capacidade passa a ser de 100 Ah. Quanto mais elevada for a

capacidade da bateria, maior será o seu tempo de descarga, considerando uma corrente

constante de descarga [12].

Independentemente do tipo de bateria, os parâmetros que influenciam diretamente a

capacidade são: corrente de descarga, temperatura e a tensão nas células. Para avaliação da

capacidade de uma bateria, tem de se ter em conta o historial da bateria, como por exemplo, o

período de armazenamento anterior e também o estado da carga [11].

Taxa C

Nas baterias, a corrente de carga ou descarga é normalmente descrita como uma taxa

“C”. A “taxa C” é uma medida da “velocidade” com que a bateria é descarregada em ralação

à sua capacidade máxima. Considere-se o exemplo: uma taxa de 1C, significa que a bateria

será totalmente descarregada numa hora. Se uma bateria tiver uma capacidade de 100 Amphora, isso significa que a corrente é de 100 A, para descarregar na totalidade com uma hora.

Para a mesma bateria, se a taxa for 5C, vai haver uma descarga de 500 A (em 12 min), à taxa

de C/2 a corrente é de 50 A (em 2 horas).

9

Portanto, a “taxa C” acaba por ser um índice de corrente máxima (carga ou descarga)

que a bateria consegue debitar, indicando assim o tempo em que a bateria demora a

descarregar toda a sua energia a uma corrente máxima [13].

Estado da carga (State of Charge % (SOC))

O SOC descreve a capacidade atual da bateria em percentagem, relativamente à sua

capacidade máxima. Sendo assim, 100% corresponde à bateria estar cheia e 0% corresponde à

bateria estar vazia. Para calcular estado da carga (SOC), normalmente utiliza-se o processo de

integração da corrente [13].

Profundidade de descarga (Depth of Discharge % (DOD))

É a expressão oposta ao “estado de carga”, sendo a capacidade gasta (descarregada),

expressa em percentagem em ralação à capacidade máxima da bateria, que a bateria pode

atingir sem se danificar [13]. No caso das baterias recarregáveis (secundárias), o DOD é um

parâmetro importante, pois está diretamente relacionado com o número de ciclos de recarga a

serem alcançados na bateria [11]. Portanto, conclui-se que o DOD pode ser descrito pela

seguinte expressão:

Eq. 1-3

Tensão Nominal (V)

É a tensão (em volts) dita como referência entre os terminais da célula ou bateria, dita

muitas vezes como a tensão “normal”. O valor da tensão nominal depende do estado de carga

(SOC) [13].

Tensão em aberto (Open-circuit voltage (OCV))

É a diferença de potencial entre os terminais da bateria sem que esta esteja aplicada a

uma carga. Depende do estado da carga (SOC) e aumenta o seu valor precisamente com o

aumento do SOC [13].

Tensão de descarga mínima (ou de “Cut-Off”)

Tal como a expressão indica, esta tensão representa o valor mínimo (em Volts) para a

bateria conseguir efetuar uma descarga de corrente elétrica. É através deste valor de tensão

que se pode afirmar que a bateria está “descarregada” [13].

10

Estado da Arte

Densidade Gravimétrica de Energia (Wh/Kg) e Densidade de Energia (Wh/L)

Para comparação de sistemas de baterias, tornou-se comum relacionar o conteúdo de

energia na bateria com o seu peso ou volume [11]. Utiliza-se a expressão “Densidade

Gravimétrica” quando se está a relacionar a energia com o peso (Wh/kg). Este parâmetro é

uma característica da química da bateria e do sistema de empacotamento da mesma. A relação

entre a energia e o volume é denominada de “Densidade de energia”, e expressa-se em Wh/L.

Por vezes, pode ser chamada de Densidade Volumétrica” [13].

Tempo de Vida

Indica o número de ciclos de carga/descarga que a bateria se propõe a executar, após

esse número, a bateria deixa de ter o desempenho esperado. Os ciclos de carga são estimados

pelos fabricantes em certas condições de carga e descarga, humidade e temperatura a que as

baterias ficam sujeitas [13].

Resistência Interna

A resistência interna de uma bateria caracteriza a capacidade de limitar a corrente para a

carga. Os valores da resistência diferem para uma corrente de carga e descarga, também vai

depender do estado de carga da bateria (SOC). Com o aumento da resistência interna da

bateria, a eficiência desta vai diminuir e a instabilidade térmica vai aumentar à medida que a

energia de carga é convertida em calor [13].

Um requisito comum exige que o valor da resistência interna DC deve ser

significativamente inferior ao da carga a aplicar a bateria (cerca de 1/10 ou inferior), caso esta

regra não seja cumprida, a queda de tensão provocada pela corrente de descarga consumida

pela carga vai limitar o tempo de serviço da bateria, ou seja, vai danifica-la [11].

Fenómeno de “Auto-descarga”

Diz-se que ocorre um fenómeno de auto-descarga quando ocorre perda de carga ao

longo dos tempos em que a bateria esteve inativa e em circuito aberto [11].

Efeito de memória

Este fenómeno ocorre nas tecnologias de baterias mais antigas, como as baterias à base

de Níquel, por exemplo. Neste tipo de baterias, se não houver um devido cuidado nos

processos de carga, é possível que a capacidade de a bateria carregar totalmente deixe de

11

acontecer. Para a prevenção do chamado efeito memória deve o utilizador deixar descarregar

a bateria sempre até à sua tensão de descarga mínima (Cutt-off). Apenas se deve recarregar a

bateria quando é atingida essa tensão mínima, nunca antes, evitando assim que esta fique

“viciada”. O efeito de memória é causado por alterações químicas e formação de cristais

dentro da bateria que diminuem a capacidade máxima de descarga.

Figura 2.6 – Ânodo de uma bateria de Níquel-Cadmio: à esquerda, com reduzida formação de cristais e à direita,

danificada com grande formação de cristais.

Na figura 2.6, à esquerda, é possível observar que o ânodo de uma bateria de NiCd está

em ótimas condições, com cristais de hidróxido de cadmio hexagonais de cerca de 1 micro. Já

na figura à direita, verifica-se a formação de cristais com mais de 50 micros, ocupando grande

parte do eletrodo, consequentemente, podem provocar um aumento de curtos circuitos

internos ou de auto-descargas [14].

Existe a possibilidade de reverter o efeito memória e voltar a ter a bateria em condições

ótimas de funcionamento, para tal, é necessário efetuar uma descarga completa da bateria (até

à tensão mínima de descarga) e voltar a carregar a mesma, este processo deverá ser repetido

diversas vezes [15].

2.2

Tipos de Baterias – Características

Existem vários tipos de baterias, com diversas características físicas e químicas, no

entanto nenhuma das baterias consegue fornecer uma solução totalmente satisfatória em todos

os requisitos. Com o aumento de oferta nos dias de hoje, é possível efetuar uma melhor

escolha de bateria para atender às necessidades de uma aplicação específica [2].

Neste ponto, são apresentadas os tipos de baterias mais comuns que se podem encontrar

no mercado:

12

Estado da Arte

2.2.1

Chumbo-Ácido

Figura 2.7 – Baterias de chumbo-ácido.

Gaston Planté, físico francês, criou em 1859 a bateria de chumbo-ácido, sendo esta a

mais antiga no sector das baterias recarregáveis. São, ainda hoje, largamente utilizadas e as

suas características e comportamentos são bem conhecidos [2]. O grande sucesso deste género

de baterias ao longo dos tempos deve-se a um número favorável de fatores, como por

exemplo, um custo relativamente baixo [16]. Direcionadas a várias aplicações, surgiram duas

designações para estas baterias, as SLA (Sealed Lead Acid – Bateria Selada de Chumboácido), também conhecida com o nome comercial de Gelcell e as baterias VRLA (Valve

Regulated Lead Acid – Bateria de chumbo-ácido regulada por válvulas). Tecnicamente os

dois tipos de baterias são iguais [17].

A bateria de chumbo-ácido é caracterizada pelo facto do chumbo ser material ativo em

ambos os elétrodos [11]. O elétrodo negativo (ânodo) é constituído por chumbo (Pb),

enquanto o elétrodo positivo (cátodo) é constituído por óxido de chumbo (IV), de fórmula

. Ambos os elétrodos são imersos numa solução eletrolítica composta por ácido

sulfúrico e água.

Figura 2.8 - Esquemático de uma célula de chumbo-ácido.

Cada célula tem, normalmente, uma tensão nominal de 2.0V. Quando está descarregada,

a tensão pode descer até 1.75V e pode atingir um valor de 2.25V ou 2.40V quando está

13

carregada ao máximo. Estes valores dependem da concentração de ácido sulfúrico no

eletrólito e da temperatura da bateria [9] [11].

Têm a capacidade de fornecer correntes de valor elevado. Podem encontrar-se no

mercado baterias com capacidades desde 0.2Ah até algumas centenas de Ah,

consequentemente apresentam uma relação potência/peso relativamente baixa, onde se pode

encontrar valores de densidades gravimétricas de 25 a 50 Wh/kg. A profundidade de descarga

é baixa, onde o desempenho deste tipo de baterias fica comprometido quando se efetuam

profundidades de descarga superiores a 30% da sua capacidade máxima.

Em termos de vantagens, pode-se afirmar que a comercialização e fabrico deste género

de baterias é de custo relativamente baixo, possuem uma tecnologia madura, confiável e bem

compreendida. A taxa de auto-descarga é normalmente de baixo valor e conseguem ter a

capacidade de obter altas correntes de descarga. Em contra partida, a relação entre a energia e

o volume (tamanho), tal como a energia gravimétrica é muito baixa, tornando estas baterias

inapropriadas para aplicações onde a portabilidade é uma prioridade. O ciclo de vida de uma

bateria de chumbo-ácido é relativamente curto, dependendo das profundidades de descarga e

da temperatura de operação uma bateria de chumbo-ácido comum pode fornecer 200 a 300

ciclos de carga/descarga [2].

As baterias de chumbo-ácido são vulgarmente utilizadas em automóveis, carros

elétricos utilizados nas indústrias (empilhadoras) ou ainda em caso de falha de energia (UPS).

Os equipamentos hospitalares, cadeiras de rodas elétricas e bicicletas elétricas, são mais

alguns exemplos. Sendo assim, aplicações onde o fator custo e a capacidade de fornecer

elevadas correntes são importantes, as baterias de chumbo-ácido são uma possível boa

escolha [9].

Figura 2.9 - Dispositivos que normalmente utilizam baterias de chumbo-ácido [18], [19], [20].

14

Estado da Arte

2.2.2

Níquel-Cádmio

A bateria de níquel-cádmio conhecida como NiCd, ou NiCad, foi criada pelo Sueco

Waldmar Jungner, em 1899. O material para o desenvolvimento das mesmas era dispendioso

em comparação às baterias existentes na altura (baterias de chumbo-ácido), eram, portanto,

utilizadas em aplicações especiais. Em 1932, o material ativo da bateria foi depositado num

elétrodo de níquel puro e, em 1947, deu-se o início a investigações para criar uma bateria de

NiCd selada que recombinasse os gases internos gerados pela bateria em vez de os extrair [2].

Figura 2.10 – Baterias de níquel-cádmio.

Pertencem a uma família de baterias secundárias que se baseiam em eletrólitos aquosos

mas alcalinos compostos por hidróxido de potássio. Esta família é composta, principalmente,

por três tipos de baterias: níquel/cádmio, níquel/hidrogénio e níquel-hidreto metálico [11].

Uma célula de níquel-cádmio é constituída por um elétrodo negativo (ânodo) de uma liga de

cádmio e ferro, e um elétrodo positivo (cátodo) composto por hidróxido (óxido) de níquel. Os

elétrodos são imersos numa solução aquosa de hidróxido de potássio, tal como já foi referido

[9].

Figura 2.11 – Representação da constituição de uma célula de NiCd.

15

A tensão nominal de uma célula situa-se normalmente nos 1.2V. Muitos dispositivos

eletrónicos são projetados para trabalhar com células primárias que possam descarregar a

valores como 0.9 – 1.0 V por célula, a tensão nominal de 1.2V de uma célula NiCd é

suficiente para permitir a operação. Após uma recarga é possível observar valores de 1.4V ou

1.5V, dependendo do historial da célula. Mas ficando a bateria em circuito aberto, esses

valores passam para menos de 1.4V em pouco tempo [11]. Em termos de capacidade podemse encontrar no mercado baterias a rondar os 300mAh até 3000mAh. Em relação às baterias

de chumbo-ácido apresentam uma melhor densidade gravimétrica mas, no entanto, em

comparação com tecnologias mais recentes, as baterias de NiCd possuem valores pobres de

densidade.

Nestas baterias se prestados todos os cuidados são de longa de durabilidade, esperandose cerca de 1000 ciclos a uma profundidade de 80% quando os ciclos de carga/descarga são

efetuados corretamente. O tempo de recarga é, normalmente rápido, mesmo depois de um

período de armazenamento longo. As baterias de níquel-cádmio são ótimas para funcionarem

a baixas temperaturas, e mesmo que estejam ligeiramente sobrecarregadas, mantêm toda a sua

performance. Em contrapartida, este género de baterias possui algumas carências, sendo a

mais notória o chamado efeito de memória, tal como já foi referenciado. Se a bateria for

recarregada diversas vezes sem que esteja descarregada, vai ocorrer a formação de cristais no

interior da bateria, danificando a sua estrutura. O efeito de memória não é a única

desvantagem das NiCd. Estas contêm metais tóxicos que não podem ser libertados no meio

ambiente. Alguns países estão mesmo a limitar o uso de baterias de NiCd. Em comparação

com outras baterias mais recentes as NiCd possuem uma baixa densidade de energia, valores

que rondam os 45 a 80 Wh/Kg [2].

Entre as baterias recarregáveis as NiCd ainda continuam a ser uma escolha confiável,

quando toca a condições de trabalho onde se tem de contar com baixas temperaturas. Nas

telecomunicações, ferramentas de trabalho e aplicações médicas ainda é possível encontrar

este género de baterias [2]. Embora estas baterias não sejam favoráveis por razões ambientais,

as NiCd vão continuar em uso, mesmo que seja a um nível reduzido, continuando a ser uma

escolha entre as baterias secundárias [22].

16

Estado da Arte

2.2.3

Níquel-Hidreto Metálico

Figura 2.12 – Baterias de níquel-hidreto metálico [23] [24].

As NiMH, sigla atribuída a este género de baterias, são bastante similares às baterias

referidas no ponto anterior, as níquel-cádmio. Em relação a estas, substituiu-se o elétrodo

negativo baseado em cádmio, por um elétrodo de hidrogénio absorvente. Esta transformação

permite às baterias de NiMH serem portadoras de uma maior capacidade (para um certo peso

e volume) e permitiu a eliminação do cádmio, prejudicial para o meio ambiente [25]. O

eletrólito é alcalino e, normalmente, composto por hidróxido de potássio. Este é usado em

quantidades mínimas onde a maior parte do líquido é absorvido pelo separador (Poliolefina

Hidrofílica) e os elétrodos [26].

Figura 2.13 – Esquemático de uma célula de NiMH.

Em 1989, surgiram no mercado as primeiras baterias de NiMH, sendo o culminar de

duas décadas de investigação. No entanto, não eram viáveis para o mercado consumidor e

para pequenas aplicações devido ao preço elevado [27]. A pesquisa e desenvolvimento do

elétrodo negativo foram da autoria da empresa Philips, em 1970. Sendo o elétrodo positivo

fruto de desenvolvimento e investigação por parte do Dr. Masahiko Oshitani da GS Yuasa

Company. Estas descobertas proporcionaram o aparecimento destas baterias “amigas do

ambiente” [28].

Tal como nas baterias de níquel-cádmio, a tensão nominal é de cerca de 1.2V, podendo

registar-se valores de tensão entre 0.9V e 1.5V caso a bateria esteja descarregada ou

17

totalmente carregada. A bateria considera-se descarregada quando a tensão atinge,

normalmente, 1V [26]. Estes valores são importantes, pois assim as NiMH vêm substituir as

baterias de NiCd em muitas aplicações. Em termos de temperatura, este tipo de baterias

diferem no seu comportamento relativamente às de níquel-cádmio, já que o hidrogénio pode

contribuir para efeitos de calor [11]. As capacidades disponíveis no mercado variam desde

pilhas de 250 mAh até baterias de mais de 5000 mAh. A capacidade da bateria diminui

visivelmente com o aumento da corrente, em particular para taxas acima de 4C ou

funcionando a temperaturas baixas [26].

Comparado com as baterias de NiCd, a taxa de auto-descarga para estas baterias é mais

elevada. Significando isto que, se uma bateria de NiMH estiver armazenada vai perder carga

mais rapidamente do que se fosse uma de NiCd, dependendo sempre de alguns fatores como,

por exemplo, a temperatura [29]. Quando as baterias de NiMH foram introduzidas no

mercado, uma das suas características principais usadas para promover esta tecnologia, foi o

facto de não possuírem “efeito de memória”. No entanto, isso não era totalmente correto, pois

verificou-se mais tarde que as baterias de NiMH estão sujeitas a este efeito mas em menor

escala do que as antecessoras NiCd. Uma das principais razões para esta diminuição no efeito

de memória, está relacionado com a eliminação do cádmio.

A relação entre a energia acumulada e o peso é de cerca de 60 a 120 Wh/kg, sendo este

fator mais uma vantagem em relação às baterias NiCd. A uma profundidade de descarga de

cerca de 80% é possível obter entre 300 a 500 ciclos de carga/descarga [2]. Devido ao facto

de as células que constituem uma bateria nunca serem exatamente iguais, é importante que

nunca se descarregue na totalidade uma bateria, respeitando a profundidade de descarga. Caso

contrário, as células podem reverter a sua polaridade, passando a bateria a debitar uma tensão

negativa [28].

Num período de 20 anos, as NiMH passaram de uma simples curiosidade de laboratório

para um produto altamente desenvolvido e aplicável em várias situações. Uma capacidade

bem maior em relação às suas concorrentes diretas (as NiCd), uma menor sensibilidade ao

efeito memória, o simples armazenamento e transporte, o facto de não serem prejudiciais ao

meio ambiente, fazem das baterias NiMH uma solução dominante nas baterias recarregáveis.

No entanto, também existem contrapartidas, como por exemplo, o tempo de serviço ser

limitado (menores ciclos de carga/descarga que as NiCd), correntes de descarga limitadas

(apesar de ser possível efetuar descargas com correntes elevadas, é preferível e recomentado

não o fazer pois vai reduzir significativamente o tempo de vida da bateria). O algoritmo e

circuitos dos carregadores destas baterias são, também mais complexos devido ao

18

Estado da Arte

aquecimento destas durante o processo de recarga. Por mais cuidado que se tenha com a

bateria de NiMH, o efeito de memória ainda se faz sentir, o que já não acontece em baterias

recarregáveis mais recentes [2].

As baterias de níquel-hidreto metálico tornaram-se comuns no quotidiano, fornecendo

energia a vários tipos de dispositivos desde telemóveis a carros híbridos/elétricos.

Automóveis que tiveram sucesso como o Toyota Prius e o Honda Civic utilizaram baterias

desta tecnologia. O robô humanoide ASIMO desenvolvido pela Honda também utilizou estas

baterias [29].

Figura 2.14 – (À esquerda) Bateria utilizada no Toyota Prius e (à direita) telemóvel Motorola StarTac

de 1996 incorporava uma bateria de NiMH.

Nos dias de hoje e com o aparecimento de novas tecnologias de baterias, como baterias

à base de lítio, as NiMH começam a perder o seu espaço no âmbito das baterias recarregáveis.

2.2.4

Baterias de Iões de Lítio

Figura 2.15 – Baterias de Iões de Lítio.

As baterias de lítio surgiram, pela primeira vez em 1912, sendo o químico G.N. Lewis o

responsável pela sua invenção. No entanto, apenas foram comercializadas em 1970, devido

aos seus riscos em termos de segurança. O lítio é um metal instável, o que causava alguns

19

problemas, em especial, quando a bateria era carregada. Como tal, a investigação mudou para

baterias de lítio não metálicas à base de iões de lítio, o que reduziu a capacidade da bateria,

mas tornou-a mais segura para o utilizador desde que tomadas algumas precauções na

carga/descarga da bateria [30]. Em 1991, a empresa Sony Corporation, juntamente com a

empresa Japonesa Asahi Kasei Corporation, lançaram no mercado as primeiras baterias deste

género denominadas de “baterias de iões de lítio”, “baterias de Li-ion”, ou “LIB” [31].

Inicialmente, esta tecnologia de baterias não era muito utilizada devido ao custo ser

demasiado elevado. Com o passar dos anos, a sua utilização tornou-se banal devido às suas

qualidades, e o custo tornou-se menor. Hoje em dia, apesar de ainda serem das baterias mais

dispendiosas do mercado, já se encontram a um preço bem mais acessível e têm uma relação

preço/qualidade muito atraente.

Ao longo dos anos, surgiram através de estudos e investigação vários tipos de baterias à

base de iões de lítio, no entanto, apenas uma coisa se manteve em comum: a palavra de ordem

- Lítio [2]. Os formatos físicos encontrados no mercado são, normalmente, cilindros pequenos

(Estrutura sólida. Exemplo encontrado no PC Portátil), cilindros grandes (Estrutura solida),

em forma de bolsa (Estrutura solida, achatada. Exemplo encontrado nos telemóveis) e

prismático (Estrutura semirrígida de plástico. Vulgarmente encontradas em veículos de

tração).

Para o elétrodo negativo originalmente foi utilizado carvão, no entanto, desde 1997

passou-se a utilizar grafite (

) como material constituinte do ânodo. Essa mudança deve-se

ao facto de, por exemplo, o grafite ser capaz de fornecer uma corrente de descarga maior e

manter-se menos quente no processo de carga/descarga das baterias. No elétrodo positivo

pode-se encontrar no mercado baterias com óxido de lítio-cobalto (

de manganês de lítio (

), óxido

). O óxido de lítio-cobalto é utilizado há mais tempo e

consegue obter melhores densidades gravimétricas de energia, mas o manganês de lítio é

considerado mais seguro [2]. Normalmente, o eletrólito consiste numa mistura de carbonatos

orgânicos, como carbonato de etileno (

), carbonato de dietilo, contendo ainda sais de

lítio. O eletrólito neste tipo de baterias utiliza, geralmente, um dos seguintes iões de sais:

hexafluorofosfato de lítio (

perclorato de lítio (

[32].

20

), mono-hidrato de hexafluoroarsenate lítio (

), tetrafluoroborato de litio (

), ou lítio triflato (

),

) [31]

Estado da Arte

Figura 2.16 – Esquemático base com os componentes que podem constituir uma célula de Li-Ion.

Para prevenir curtos circuitos ainda existe nestas baterias um separador entre os dois

elétrodos, que quase sempre, é composto de polipropileno [33] [34].

A diferença de potencial numa célula de iões de lítio depende do material em que são

constituídos os seus elétrodos. Atualmente, é possível encontrar células com tensões num

intervalo de 2.5V a 4.2 V, caso esteja descarregada ou carregada respetivamente. No entanto,

um valor comum encontrado no mercado para uma tensão nominal é de 3.6 V [35] ou 3.7 V.

Para uma bateria de NiCd atingir tais valores de tensão nominal, seriam necessárias colocar

três em série (3*1.2 = 3.6 V). A profundidade de descarga ronda os 80%, considerando que a

bateria de lítio está descarregada quando a tensão se situa entre os 2.8 V e os 3V, dependendo

do material utilizado para o cátodo [35].

O dobro da capacidade para armazenar energia em relação às NiMH (entre 100 a 190

Wh/Kg), um menor peso, efeito de memória nulo, pouca auto-descarga, são as principais

vantagens que tornaram este tipo baterias comuns nos dias de hoje [30]. Podem-se encontrar

estas baterias praticamente em todos os dipositivos que necessitem de mobilidade, exemplos

disso são os indispensáveis computadores portáteis e telemóveis, entre outros dispositivos.

Figura 2.17 – Telemóvel Samsung Galaxy S e respetiva bateria. Uma célula de 3.7V é o suficiente para

alimentar um Smartphone fazendo com que os custos fiquem mais reduzidos.

Apesar de todas as vantagens, as Li-Ion também têm as suas contrapartidas. Uma

descarga total pode danificar a bateria irreversivelmente, por isso, é normal ter de existir um

21

circuito de proteção ligado à bateria para manter a tensão e a corrente nos seus limites. O

preço é superior às baterias de NiCd ou NiMH. O carregamento das Li-Ion tem de ser bem

monitorizado, pois estas baterias são pouco tolerantes a sobrecargas ou sobredescargas [30].

2.2.5

Lítio – Polímero

Figura 2.18 – Célula de 3.7 V de Lítio-Polímero.

Este género de baterias é uma evolução das baterias referidas no ponto anterior, e foram

introduzidas no mercado em 1996 [36]. A constituição química e física das baterias de

polímero de lito, denominadas também por LiPo, Li-Poly, Li-Pol ou LIP, difere das baterias

de iões de lítio convencionais apenas no eletrólito. Nas LiPo o eletrólito é um polímero sólido

e seco de óxido de polietileno e de poliacrilonitrilo [37], capaz de ser um bom condutor iónico

e um ótimo isolador elétrico. Uma das grandes vantagens em se utilizar um eletrólito sólido é

o facto de já não ser necessário envolver a bateria por cápsula rígida, dando a estas baterias

uma flexibilidade que outras baterias recarregáveis não conseguem. De maneira a diminuir a

resistência interna da bateria e aumentar a condutividade iónica, hoje em dia, é adicionado ao

eletrólito um gel que também é um polímero [38].

22

Estado da Arte

Figura 2.19 – Estrutura de uma célula de LiPo [39].

As tensões características de uma célula de LiPo são igual às das baterias de iões de

lítio, ou seja, 3.7 V para a tensa nominal, cerca de 4.2 V para a tensão máxima e 3V para se

considerar a bateria descarregada [40]. É muito importante que a célula termine a descarga

aos 3V, pois caso a tensão atinja valores abaixo dos 2.7V a bateria pode-se danificar

irreversivelmente. Tal razão leva a que no dispositivo eletrónico onde a bateria esteja a ser

utilizada seja necessário existir um circuito de proteção, que impeça de a bateria atinja valores

inferiores a 3V [41].

Para além das excelentes vantagens comuns às Li-Ion como, altas capacidades,

densidades energéticas altas, ciclos de vida prolongados e efeito de memória nulo, este género

de baterias possuem uma característica particular e bastante vantajosa em algumas aplicações,

que é o facto de poderem ser construídas em vários formatos e possuírem uma relação peso

energia ainda mais baixo que as Li-Ion, dando assim, asas à imaginação de projetos que

necessitem ser alimentados eletricamente e que seja importante aproveitar ao máximo o

espaço [40]. Na figura em baixo é possível verificar o quanto mais compacta é uma bateria de

polímeros lítio em relação a uma tradicional bateria de iões de lítio.

Figura 2.20 – Comparação da espessura entre os dois tipos de baterias [36].

23

Apesar de existirem algumas desvantagens como, por exemplo, apresentarem uma

maior taxa de degradação do que as baterias de iões de lítio (cerca de 500 ciclos) [36], perigo

de explosão, caso haja uma sobrecarga no seu carregamento, e o preço ser mais elevado que

as NiMh, são muitas mais as vantagens, tornando este género de baterias a escolha da maioria

dos

fabricantes

de

dipositivos

eletrónicos

hoje

em

dia.

O

mercado

do

modelismo/aeromodelismo é sem dúvida onde estas baterias têm mais utilização, fatores

como peso reduzido e forma física das baterias contribuem em grande parte para esse facto.

Algumas empresas de computadores portáteis também começam a adotar estas baterias,

exemplo da conceituada Apple.

Figura 2.21 – Computador Portátil MacBook Pro da Apple é alimentado por uma bateria LiPo.

Figura 2.22 – Carro elétrico RC e respetiva bateria LiPo.

Na figura 2.27, pode-se observar mais dispositivos eletrónicos onde se encontram

baterias de lítio-polímero, bicicletas elétricas, leitores de MP3, aparelhos de entretenimento,

aramas para a prática de Airsoft.

Figura 2.23 – Aplicações típicas das baterias de lítio-polímero.

24

Estado da Arte

2.2.6

Lítio Fosfato de Ferro

Figura 2.24 – Baterias de Lítio Fosfato de Ferro [42].

No final dos anos 90, estava mais do que provado que as baterias recarregáveis à base

de lítio eram, em quase todos os aspetos, mais vantajosas do que outras tecnologias, no

entanto, continuou a existir uma vasta pesquisa e investigação para se desenvolver baterias

recarregáveis com características melhoradas. As baterias de Lítio Fosfato de ferro,

conhecidas como as

,ou simplesmente, as LFP resultam dessas investigações para

melhorar não só o desempenho mas, principalmente, a segurança e a estabilidade química das

baterias. Em 1997, um grupo de investigadores a cargo de John Goodenough da Universidade

do Texas, conseguiu evoluir a bateria de iões de lítio, alterando o material do cátodo para

Lítio Fosfato de Ferro (

) [43]. Tal alteração, permitiu obter uma bateria recarregável

muito mais segura do que as antecessoras Li-Ion e LiPo, já que o

é um material

quimicamente e termicamente mais estável. Graças às ligações covalentes mais fortes do que

em outros cátodos, as baterias de

são capazes de suportar melhor as sobretensões,

temperaturas altas e curtos circuitos, evitando assim o perigo de incêndio ou explosão [44].

Figura 2.25– Esquemático base da constituição de uma célula de

.

25

A tensão nominal numa célula de LFP é, normalmente, de 3.2 V [44], podendo-se

encontrar baterias com células a 3V nominais, a tensão em que se considera a bateria

carregada situa-se nos 3.6V [35] e aos 2.4V célula está, geralmente, descarregada. A

profundidade de descarga é muito superior em relação a outras baterias, conseguem-se obter

mais de 2000 ciclos de carga e descarga, características que fazem com que estas baterias

tenham uma maior vida útil [44]. Comparando com as baterias de lítio que utilizam

como material para o cátodo, as

apresentam valores de densidade gravimétrica de

energia inferiores (90–120Wh/kg), mas conseguem-se obter valores de correntes de descarga

e recarga muito superiores às baterias comuns de Li-Ion [35]. Aliando a estas características,

o facto de não sofrerem do fenómeno de efeito memória e serem consideradas amigas do

ambiente [44], fazem com que as baterias LFP sejam utlizadas em diversas aplicações.

Figura 2.26 – Veiculo elétrico comercial da “Smith Electric Vehicles”.

Engenheiros e investigadores que desenvolvem veículos elétricos começam, hoje em

dia, a preferir as baterias de

, respondendo assim à preocupação da falta de segurança

característica das outras baterias à base de Lítio [45]. A empresa Norte Americana “Smith

Electric Vehicles”, construtora de veículos comerciais elétricos, utilizam esta tecnologia de

baterias como fonte de energia. Veículos de duas rodas como motociclos, SegWays e

bicicletas elétricas, dispositivos de consumo como computadores portáteis, sistema de

armazenamento de energia para a energia Solar e Eólica, veículos hospitalares, como as

cadeiras de rodas, ferramentas elétricas e muitos mais dispositivos eletrónicos usufruem,

atualmente, das baterias de lítio fosfato de ferro.

26

Estado da Arte

Figura 2.27 – Motociclo Killacycle considerada a mais rápida e poderosa moto elétrica.

A missão OLPC é um dos programas mais ambiciosos no apoio aos países que não tem

possibilidade de fazer chegar às crianças as tecnológicas necessárias para um correto

desenvolvimento educacional. O objetivo principal, passa por proporcionar a cada criança

com um computador portátil robusto, de baixo custo e baixa potência. Esses computadores

portáteis também utilizam as baterias

[46].

Figura 2.28 – Computador Portátil da missão OLPC [46].

Na tabela 2.1 encontra-se uma comparação entre as baterias secundárias. Esta

comparação é baseada no estudo efetuado sobre as baterias recarregáveis descritas em cima.

Na figura 2.33 é inda possível verificar as densidades gravimétricas de energia características

de cada tipo de bateria recarregável.

27

Tabela 2.1 – Comparação entre as diferentes baterias recarregáveis.

1.

2.

Depende sempre do material do cátodo

Depende sempre da profundidade de descarga (DOD)

Figura 2.29 – Densidades gravimétricas de energia típicas nas baterias recarregáveis [88].

28

Estado da Arte

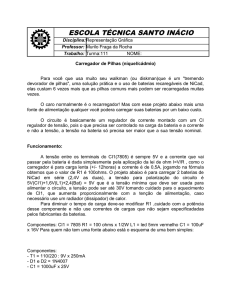

2.3

Carregadores no mercado

O design e características dos carregadores evoluíram consideravelmente com o passar

da década. Novos tipos de baterias, com novas químicas, foram ficando mais maduras e

eficazes. Estes diferentes tipos de baterias e químicas requerem métodos de cargas especiais,

consoante a química da bateria. Estes métodos que não estavam disponíveis em carregadores

de baterias convencionais [6].

Para ser viável a construção do carregador apresentado nesta dissertação, para além das

baterias foi necessário realizar um estudo prévio sobre carregadores. Nos pontos a seguir,

pretende-se apresentar uma série de carregadores que se podem encontrar no mercado.

Começa-se por apresentar três carregadores, em que cada um, apenas carrega uma tecnologia

de baterias. Os restantes, já são mais evoluídos e sofisticados. O carregador universal que se

pretende construir neste projeto, apresenta características semelhantes aos dispositivos

apresentados em baixo. É importante referir que os seis carregadores apresentados são apenas

uma pequeníssima parte dos muitos carregadores já existentes no mercado.

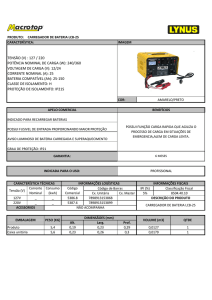

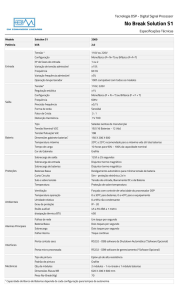

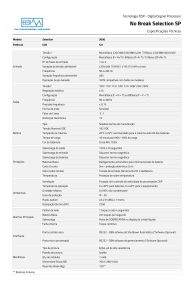

2.3.1 Velleman – VL7168

A VELLEMAN tem sido ao longo de mais de 30 anos, uma grande distribuidora de

produtos eletrónicos para as mais variadas aplicações. Na área das baterias e carregadores,

esta empresa propõe o dispositivo VL7168 (figura 2.34) para carregar baterias à base de

níquel (NiMH e NiCd) [47].

Figura 2.30 – Carregador de baterias NiCd e NiMH [47].

Este carregador é dos mais sofisticados para estes tipos de baterias e pode ser adquirido

por 46€ [48]. É capaz de carregar baterias com tensões de 1.4 V até 14 V, indicando através

de um LED se a carga está completa (Full-charge). Inclui a função de descarregar a bateria,

prevenido assim o chamado “efeito memória”. A corrente de carga é selecionável entre

100mA a 4000mA. Para maior segurança, o VL7168 controla a temperatura da bateria e

29

possui um temporizador. Utiliza um dos métodos mais sofisticados para detetar o fim de carga

denominado de “Delta V Negativo”. O facto de incluir um conetor universal de baterias e

pinças crocodilo, torna este carregador versátil para carregar diferentes formatos de baterias

de NiMH e NiCd [49].

2.3.2

Automatic Turbo – Charger

Os carregadores de baterias de chumbo-ácido são, normalmente, os mais económicos e

comuns, devido à longa existência das baterias de Pb e pelo método de carga simples. O

“Automatic Turbo - Charger” é desenvolvido por uma das empresas mais antigas da área do

modelismo, a alemã Graupner, fundada em 1930, em Estugarda [50].

Figura 2.31 - Carregador de baterias de chumbo-ácido da Graupner.

Este dispositivo apresentado na figura 2.35, é dedicado ao carregamento de baterias de

chumbo-ácido de 2V, 6V e 12V e capacidades de 2 a 20Ah. Caracteriza-se por ser leve e

bastante portátil, possuindo um LED para transmitir a informação de carga completa ou em

processo de carregamento. Está protegido de sobrecargas e curto-circuitos e não requer

qualquer tipo de manutenção. O sistema é capaz de detetar automaticamente a tensão da

bateria e aplica para o carregamento os princípios de tensão constante /corrente constante. O

carregador pode ser ligado à rede AC de 110 a 240V e a corrente de output varia entre 0.2 a 1

A. Pode ser adquirido por 17,50 € [51].

30

Estado da Arte

2.3.3

Li – Charger 4 Plus

Para a família das baterias mais utlizadas hoje em dia, a empresa Graupner lançou para

o mercado o “Li-Charger 4 Plus” (figura 2.36). Capaz de carregar até quatro células à base de

lítio (LiPo, Li-ion ou LifePO4), está disponível por 24,95€ [52].

Figura 2.32 - Carregador para baterias de lítio.

Possui no seu interior um microprocessador RISC, tonando-o bastante eficaz e com

características que, normalmente, só se encontram em carregadores mais dispendiosos. Por

exemplo, se a bateria consiste num conjunto de uma a três células, este carregador é capaz de

contar automaticamente o número de células e autoconfigurar os parâmetros para o correto

carregamento da bateria em causa. Caso a bateria seja de quatro células, o utilizador terá de

definir os parâmetros manualmente [53]. Durante o processo de carga, este sistema calcula

automaticamente a taxa de carga a aplicar na bateria de acordo com as condições atuais do

carregamento e capacidade da bateria. A corrente máxima de carga situa-se nos 3A. O método

de carga é o denominado por “corrente constante/ tensão constante” e através de LEDs

informa o utilizador do estado do processo de carga. Para conectar a fonte de tensão, estão

disponíveis duas pinças crocodilo e existe uma entrada para conectar um balanceador.

2.3.4

Xbase Ultimate

A ANSMANN Racing é uma empresa alemã, que desenvolve e coloca no mercado

produtos relacionados com a prática de modelismo, desde carros a barcos teleguiados, até aos

pequenos acessórios, como: suspensões, rodas, partes eletrónicas ou mecânicas. Como não

poderia deixar de ser, têm uma parte dedicada a baterias e carregadores.

Até ao momento, foram apresentados carregadores que apenas carregam baterias de um

único tipo de química, o carregador “Xbase Ultimate” (figura 2.37), distribuído pela

ANSMANN Racing, permite carregar baterias de LiPo, Li-ion ou LifePO4, bem como,

31

baterias à base de níquel (NiMH e NiCd) e de chumbo-ácido. Tal capacidade permite que este

dispositivo seja considerado um carregador universal e encontra-se no mercado por 89,95€

[54].

Figura 2.33 – Carregador para vários tipos de baterias – Xbase Ultimate.

Caracteriza-se pela facilidade de manuseamento, graças ao seu programa bastante

intuitivo. A navegação é feita por apenas quatro botões e toda a informação relevante ao

processo de carga, como por exemplo a tensão aos terminais da bateria e o tempo decorrido

são apresentados num LCD de alto contraste. A corrente de carga situa-se entre 0.1 A e os 5

A. A alimentação do carregador pode ser feita por AC 230 V ou então por DC 11-15V.

Também é possível efetuar a descarga das baterias com uma corrente entre 0.1 A e 1 A. O