COMPORTAMENTO ESTRUTURAL DE PAINÉIS ONDULADOS

Vitor De Santis Tavares

Projeto de Graduação apresentado ao

Curso de Engenharia Naval e Oceânica,

Escola

Politécnica,

da

Universidade

Federal do Rio de Janeiro, como parte dos

requisitos necessários à obtenção do título

de Engenheiro Naval e Oceânico.

Orientadora: Marta Cecilia Tapia Reyes

Co-Orientador: Peter Kaleff

Rio de Janeiro

Agosto de 2014

COMPORTAMENTO ESTRUTURAL DE PAINÉIS ONDULADOS

Vitor De Santis Tavares

PROJETO DE GRADUAÇÃO SUBMETIDO AO CORPO DOCENTE DOCURSO DE

ENGENHARIA

NAVAL

E

OCEÂNICA

DA

ESCOLA

POLITÉCNICA

DA

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS

NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE ENGENHEIRO NAVAL E

OCEÂNICO.

Examinado por:

Orientadora: Prof.ª D.Sc. Marta Cecilia Tapia Reyes

Co-Orientador: Prof. D.Sc. Peter Kaleff

Prof. D.Sc. Julio Cesar Ramalho Cyrino

Prof. D.Sc. Severino Fonseca da Silva Neto

RIO DE JANEIRO, RJ- BRASIL

AGOSTO DE 2014

Tavares, Vitor De Santis

Comportamento Estrutural de Painéis Ondulados/ Vitor

De Santis Tavares - Rio de Janeiro: UFRJ/ ESCOLA POLITÉCNICA,

2014

VIII, 43 p.: il.: 29,7 cm.

Orientador: Marta Cecilia Tapia Reyes

Projeto de Graduação - UFRJ/ POLI/ Engenharia Naval e

Oceânica, 2014

Referências Bibliográficas: p.43.

1. Painéis ondulados 2. Painéis corrugados 3. Modelação

Computacional 4. Construção naval 5. Estruturas Flutuantes I.

Tapia Reyes, Marta Cecilia. II. Universidade Federal do Rio de

Janeiro, Escola Politécnica, Curso de Engenharia Naval e

Oceânica. III. Comportamento Estrutural de Painéis Ondulados.

iii

AGRADECIMENTOS

Agradeço primeiramente aos meus pais, sem os quais nada disso seria

possível. Ensinaram-me perseverança, honestidade e respeito através do exemplo,

além das palavras. Aos meus avós que me inspiraram e me inspiram com sua

sabedoria e com suas histórias de trabalho duro e superação. A todos da minha família

que sempre me apoiaram e me aconselharam em todas as etapas da minha vida.

À minha orientadora Professora Marta e ao meu orientador Professor Kaleff,

pela paciência, pelo apoio na conclusão desse projeto e pelas lições aprendidas nesse

processo. Aos alunos Sandra Ramón e Juan Rodríguez pelo apoio nessa etapa.

Aos meus amigos navais que partilharam comigo essa caminhada tão

importante. Agradeço a Clara Maria, Roni Conceição, Aline Coelho, Eloana Moreira,

Caio Marchetti, Thayanna Araújo, Igor Gabriel, Luiz Felipe Guaycuru, entre tantos

outros pela sua amizade e apoio.

Aos meus amigos de ensino médio cuja amizade não diminuiu apesar da

distância que nossas escolhas colocaram entre nós. Agradeço a Pedro Henrique,

Victor Hugo, Alexandre Almeida, Ana Beatriz, Hugo Marques, Leonardo Moreira.

Agradeço ao PRH-03 e a Petrobras, pelo suporte financeiro dado ao longo do

curso.

iv

Resumo do Projeto de Graduação apresentado à Escola Politécnica/UFRJ como parte

dos requisitos necessários para a obtenção do grau de Engenheiro Naval e Oceânico.

COMPORTAMENTO ESTRUTURAL DE PAINÉIS ONDULADOS

Vitor De Santis Tavares

Agosto/2014

Orientadora: Marta Cecília Tapia Reyes

Co-Orientador: Peter Kaleff

Curso: Engenharia Naval e Oceânica

Estruturas flutuantes são compostas por painéis reforçados cuja confecção,

fiscalização e validação são muito complexas. No intuito de simplificar a confecção

deste tipo de estrutura propõe-se a adoção de painéis sem reforços a exemplo do que

ocorre nas anteparas corrugadas. Entretanto, visando evitar as quinas características

das corrugas convencionais o incremento de rigidez destes painéis seria obtido por

meio de ondulações. Este trabalho busca estabelecer a viabilidade estrutural de

painéis

ondulados

em

substituição

aos

painéis

corrugados

tradicionais.

v

Abstract of Undergraduate Project presented to POLI/UFRJ as a partial fulfillment of the

requirements for the degree of Naval Engineer.

STRUCTURAL BEHAVIOR OF WAVY PANELS

Vitor De Santis Tavares

August/2014

Advisor: Marta Cecília Tapia Reyes

Co-Advisor: Peter Kaleff

Graduation: Naval Engineering

Floating structures are composed of stiffened panels whose manufacture, inspection and

validation are very complex. In order to simplify the fabrication of such structures is

proposed to adopt the panels without reinforcements as occurs in corrugated bulkheads.

However, aiming to avoid the usual corners of traditional corrugated bulkheads the

increase of the stiffness of these panels would be obtained by undulations. This work

aims to establish the structural feasibility of wavy panels as a substitute to traditional

corrugated panels.

vi

Sumário

1

Introdução .................................................................................................................................. 1

2

O Painel Corrugado..................................................................................................................... 5

3

2.1

Espessura Requerida do Chapeamento.............................................................................. 6

2.2

Módulo de Seção Requerido .............................................................................................. 8

2.3

Análise de Flambagem........................................................................................................ 9

2.4

Parâmetros utilizados .......................................................................................................11

2.4.1

Coeficiente de Onda (

) ........................................................................................11

2.4.2

Parâmetro de Aceleração Comum (

2.4.3

Vão da Antepara Corrugada ( ) ................................................................................13

2.4.4

Espaçamento na Antepara Corrugada ( ) ................................................................13

2.4.5

Altura do Load Point (

2.4.6

Pressão ( ) ................................................................................................................14

) ...................................................................12

) .........................................................................................14

Painéis Corrugados VS Painéis Ondulados ...............................................................................17

3.1

Geometrias a comparar ....................................................................................................18

3.2

Modelação por elementos finitos ....................................................................................22

3.3

Orientação dos elementos ...............................................................................................24

3.3.1

Sistema de Coordenadas dos Elementos .................................................................24

3.3.2

Orientação das Forças, Momentos e Tensões..........................................................27

3.3.3

Cálculo das Tensões de Flexão de Chapa e Coplanar ...............................................29

3.4

Definição da malha ...........................................................................................................30

3.5

Condições de Contorno ....................................................................................................31

3.6

Simetria ............................................................................................................................31

3.7

Carregamento ...................................................................................................................32

vii

4

Análise dos Resultados .............................................................................................................33

4.1

Configurações Bi-apoiadas ...............................................................................................33

4.2

Configurações Engastada-apoiadas ..................................................................................37

5

Conclusões e trabalhos futuros ................................................................................................42

6

Bibliografia................................................................................................................................43

7

Anexo A.....................................................................................................................................44

viii

1 Introdução

A estrutura do navio é constituída basicamente por chapas de aço e perfilados.

Esses variam de direção e forma, podendo ser: cantoneiras, perfis U, perfis T, perfis com

bulbo (HP), barras chatas. Na figura 1 observam-se vários exemplos de perfis utilizados

em navios e plataformas.

Figura 1- Tipos de perfis utilizados na estrutura de navios e plataformas

Para obter uma estrutura o mais leve possível o chapeamento do navio é

composto por painéis reforçados. Para a mesma resposta estrutural, esses painéis são

mais leves do que uma chapa de aço não reforçada. Dependendo da região da

embarcação, do seu tamanho e tipo, o reforçamento pode ser longitudinal ou transversal.

Geralmente o reforçamento longitudinal é usado para navios na região do corpo

paralelo ou em regiões em que há formas planas. O reforçamento transversal é usado

para embarcações pequenas e regiões curvas como proa e popa. Em qualquer dos

1

sistemas, dependendo da natureza do projeto, existem ainda reforços adicionais como

borboletas, barras, travessas, pilares, entre outros.

Além dos painéis reforçados a estrutura do navio possui anéis enrijecedores

formados por chapas de aço com barra face. Os anéis são transversais e longitudinais e

dependendo da posição têm nomenclatura diferente. Também são chamados de

elementos primários ou elementos gigantes.

Transversal: Hastilha no fundo, caverna no costado, vau no convés e prumo

gigante na antepara longitudinal, mostrados na figura 2;

Figura 2- Anéis Enrijecedores Transversais: Hastilha e Caverna

Longitudinal: Longarinas no fundo, escoas no costado, sicordas no convés,

travessas nas anteparas transversais, mostrados na figura 3.

2

Figura 3 - Anéis Enrijecedores Longitudinais: Longarina e Escoa

As anteparas longitudinais e transversais podem ser compostas de painéis

reforçados ou corrugados. Na figura 4 está representada uma antepara transversal

corrugada de um típico navio graneleiro de costado singelo.

Figura 4 - Seção Típica de Navio Graneleiro

A construção de painéis reforçados é complexa porque requer a fiscalização de

diversos elementos como a chapa, os reforçadores e a qualidade da solda.

Neste

3

trabalho se propõe estabelecer a geometria básica de painéis ondulados de forma que os

mesmos apresentem rigidez equivalente à dos painéis corrugados adotados nas

aplicações típicas de estruturas oceânicas. Ou seja, em anteparas longitudinais e

transversais de navios.

Assim nesse trabalho será utilizado um painel corrugado como referência para o

dimensionamento dos painéis ondulados.

O parâmetro de comparação entre os painéis será o módulo de seção. Os

parâmetros variáveis dos painéis ondulados serão a espessura da chapa e a altura da

corruga. Desse modo será escolhida a combinação desses parâmetros variáveis que

resultem em um módulo de seção mais próximo do módulo de seção do painel corrugado

de referência. Serão modeladas duas configurações de corrugas onduladas: senoidal e

circular.

Definida a geometria básica dos painéis, os mesmos serão modelados em um

software de análise de elementos finitos. Serão utilizadas duas condições de contorno:

bi-apoiado e engastado-apoiado. O carregamento será igual para todos os modelos.

Serão modelados também painéis com diferentes razões de aspecto, diminuindo-se o

comprimento da corrugas originais, e mantendo-se a largura, visando estudar o

comportamento dos painéis para utilização em diferentes seções da estrutura de navios e

plataformas.

A análise será feita comparando as tensões de flexão de chapa e coplanar e

tensão de Von Mises, assim como o peso de aço utilizado, entre os painéis corrugados e

ondulados. Espera-se dessa forma concluir sobre a viabilidade da utilização de painéis

ondulados como solução alternativa aos painéis corrugados.

4

2 O Painel Corrugado

O painel corrugado não possui reforçadores e as corrugas agem como se fossem

elementos estruturais gigantes. O painel corrugado é usado, principalmente, em tanques

de navios graneleiros como antepara, pois com o painel reforçado haveria o problema da

limpeza dos grãos ou minérios que ficariam depositados nos reforçadores. Além disso,

navios químicos que transportam material extremamente corrosivo utilizam esse tipo de

painel, também para fins de limpeza do material residual.

Como demonstrado [1], o painel corrugado também pode ser utilizado como

componente do casco de pontoons de plataformas semi-submersíveis, visando à redução

de peso, uma vez que o casco de plataformas não tem função de deslocamento. Há

também a redução na quantidade de solda necessária, e consequentemente de mão-deobra e tempo de fabricação, como descrito [2]. Em um painel reforçado a cada elemento

gigante ou reforçador existem dois cordões de solda enquanto no painel corrugado

existem soldas somente na união das corrugas. Isso diminui consideravelmente a

corrosão, aumentando a vida útil do painel corrugado. Na figura 5 pode-se observar a

construção de uma seção de painel corrugado.

Figura 5 - Painéis corrugados

5

Como o uso mais comum de painéis corrugados é na construção de anteparas de

tanques, serão descritos aqui os regulamentos para a construção de anteparas

corrugadas. Primeiramente serão descritos os requisitos da regra e depois os parâmetros

de cálculo do Det Norske Veritas [4]

Qualquer antepara projetada deve atender obrigatoriamente três requisitos da

regra. O requisito de espessura mínima de chapeamento, o de módulo de seção mínimo

e o de flambagem do painel. Estes requisitos seguem ao regulamento DNV - Rules for

Ships, January 2014 Pt.3, Ch.1, Sec.9.

2.1

Espessura Requerida do Chapeamento

A espessura requerida deve ser maior do que:

√

√

Onde

é um fator de correção para a razão de aspecto da chapa que é dado por:

⁄

⁄

⁄

Para cálculo de espessura,

6

Figura 6 - Tensão Admissível para o Cálculo da Espessura Requerida

Tabela 1 - Espessura adicional de corrosão

7

2.2

Módulo de Seção Requerido

No caso da antepara corrugada, o módulo de seção requerido deve ser atendido

pela meia corruga, conforme a figura 7.

Figura 7 - Meia Corruga

O módulo de seção deve ser maior do que:

Figura 8 - Fator de Corrosão para o Cálculo de Gigantes

8

Figura 9 - Tensão Admissível para Cálculo do Módulo de Seção Requerido

Figura 10 - fator m para corrugas

2.3

Análise de Flambagem

Os parâmetros utilizados na análise de flambagem da face da corruga são

listados abaixo. Os mesmos se encontram em Pt.3, Ch.1, Sec.13 da DNV.

9

- Razão entre tensões mínima e máxima. No caso da face paralela da corruga, tensão

é considerada constante, assim

;

(

)

⁄

;

;

A partir da tensão elástica de flambagem a tensão crítica pode ser calculada

através da formula a seguir:

(

)

10

Para que não ocorra flambagem na face da corruga deve-se atender ao seguinte

requisito:

2.4

Parâmetros utilizados

Os diversos parâmetros utilizados nos requisitos estão descritos nesta seção.

2.4.1

Coeficiente de Onda (

)

As acelerações, pressões de mar e carregamentos da viga navio são

relacionadas com este coeficiente de onda. A tabela 2 se encontra na Pt.3, Ch.1, Sec.4

da regra DNV. A figura 11 também pode ser utilizada para determinar o coeficiente de

onda.

Tabela 2- Coeficiente de Onda

11

Figura 11 - Coeficiente de Onda

2.4.2

Parâmetro de Aceleração Comum (

)

Utilizado no cálculo da aceleração vertical

:

√

√

12

2.4.3

Vão da Antepara Corrugada ( )

é o vão da viga, no caso da antepara corrugada é a altura da antepara,

descontado os caixões superior e inferior como mostra a figura 12:

Figura 12- Vão da Antepara Corrugada

2.4.4

Espaçamento na Antepara Corrugada ( )

é o espaçamento que para anteparas corrugadas é definido na figura 13:

Figura 13- Espaçamento na Antepara

13

2.4.5

Altura do Load Point ( )

A altura do Load Point é a altura para qual a pressão é calculada segundo a

regra, mostrada na figura 14:

Figura 14 - Altura do Load Point

2.4.6

Pressão ( )

é a pressão de projeto será o maior valor entre a pressão dinâmica interna e a

pressão estática interna dadas por:

Onde,

⁄

⁄

14

Figura 15 - Distância

⁄

é a aceleração vertical que é igual a:

⁄

15

Figura 16 - Parâmetro

16

3

Painéis Corrugados VS Painéis Ondulados

Esse trabalho se propõe a comparar as propriedades de painéis corrugados

tradicionais e painéis ondulados. Para tanto, estes painéis serão modeladas em um

software de análise de elementos finitos. Primeiramente será definida a geometria dos

modelos e apresentada a estratégia para assegurar que a comparação é válida. A seguir

serão explicadas as peculiaridades das modelações como malha, restrições e

carregamentos.

Na figura 17 pode-se observar uma aplicação prática de painéis ondulados no

casco de uma plataforma auto-elevatória.

Figura 17- Plataforma Auto Elevatória com casco de painéis ondulados

17

3.1

Geometrias a comparar

Serão definidos dois tipos de painéis ondulados: o painel senoidal e o painel

circular. Ambos serão definidos a partir da altura da ondulação e a espessura da chapa.

O objetivo é combinar essas duas variáveis de modo a se aproximar o máximo possível

do módulo de seção da corruga de referência, representada na figura 18. A largura,

compreendendo meia corruga ou ondulação, e o comprimento das três configurações

serão mantidos fixos.

Figura 18- Dimensões da corruga de referência, dimensões em milímetros

Primeiramente calculou-se o módulo de seção da corruga de referência, a partir

da inércia e da linha neutra, utilizando o software Microsoft Excel. Então se gerou a forma

das corrugas onduladas, através de pontos descritos em coordenadas x e y, para

calcular a linha neutra, volume de aço, inércia e módulo de seção. O cálculo da inércia foi

feito utilizando a seguinte fórmula para cada pedaço entre dois pontos, assumindo a

forma de um retângulo inclinado descrito na figura 19:

18

Figura 19 - Retângulo Inclinado

Nesse caso, b é a espessura, d é comprimento calculado a partir das

coordenadas x e y dos pontos assim como ângulo .

Essa forma era gerada a partir da altura, assim foi possível alterar, a partir do

módulo Solver do Excel, a altura e a espessura até atingir o módulo de seção semelhante

a corruga de referência.

Nas figuras 20, 21 e 22 se encontram os modelos inteiros da corruga de

referência e das corrugas onduladas, senoidal e circular, no FEMAP.

Figura 20 - Geometria da corruga inteira

19

Figura 21 - Geometria da corruga senoidal

Figura 22 - Geometria da corruga circular

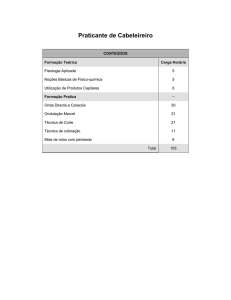

A tabela 3 é a comparação das configurações e na figura 23 está explicitada a

forma das configurações. Observa-se que a ondulação senoidal precisa de,

20

aproximadamente, 2.5% mais aço e a ondulação semicircular precisa de 5.58% menos

aço, comparado à corruga tradicional.

Tabela 3 - Comparação das corrugas – modelo inteiro

CORRUGA

ONDULAÇÃO SENOIDAL

ONDULAÇÃO

CIRCULAR

LARGURA

3080

mm

3080

mm

3080

mm

ALTURA

1100

mm

1690

mm

1540

mm

COMPRIMENTO

12410

mm

12410

mm

12410

mm

ESPESSURA

21

mm

21

mm

19

mm

LINHA NEUTRA

550

mm

845

mm

770

mm

VOLUME DE AÇO

1,20

m

1,23

m

1,14

m

INÉRCIA

1.94E+10

mm

4

2.99E+10

mm

4

2.72E+10

mm

4

MÓDULO DE SEÇÃO

3.536E+07

mm

3

3.533E+07

mm

3

3.537E+07

mm

3

3

3

3

Figura 23 - Comparação das configurações

21

As dimensões de largura e altura das configurações já estão explicitadas no

gráfico. A dimensão de comprimento é perpendicular às dimensões citadas. Cada tipo de

configuração foi modelado quatro vezes; um modelo tem o comprimento original,

representado nas figuras 20 a 22, enquanto os outros três têm metade, um quarto e um

oitavo desse comprimento. Devido à simetria do modelo foi modelada somente meia

ondulação.

3.2

Modelação por elementos finitos

Os modelos que serão analisados serão de meia-corruga ou ondulação, pois será

usada simetria. A comparação dos modelos está representada na figura 24. Os modelos

estão representados nas figuras 25, 26 e 27.

Figura 24- Comparação das Meias Configurações

22

Figura 25 - Modelo Meia Corruga

Figura 26 - Modelo Meia Corruga Senoidal

Figura 27 - Modelo Meia Corruga Circular

23

As dimensões das meias configurações e razões de aspecto estão na tabela 4:

Tabela 4- Razões de Aspecto

Razão de

Comprimento

Largura

Aspecto

3.3

Inteira

12.41 metros

1.54 metros

8.06

Metade

6.21 metros

1.54 metros

4.03

Quarto

3.10 metros

1.54 metros

2.01

Oitavo

1.55 metros

1.54 metros

1.01

Orientação dos elementos

Para analisar corretamente os dados de saída é necessário entender a orientação

dos elementos e das forças e tensões nos mesmos.

O FEMAP calcula as forças e tensões para cada elemento utilizando o sistema de

coordenadas do próprio elemento. Entretanto esse sistema não está explícito. Assim fazse necessário utilizar as opções de visualização do FEMAP para descobrir o sistema de

coordenadas dos elementos.

3.3.1

Sistema de Coordenadas dos Elementos

Ao visualizar o vetor normal dos elementos descobre-se a direção positiva do eixo

z do sistema de coordenadas do elemento, assim como a primeira face do mesmo, como

está representado na figura 28:

24

Figura 28 - Orientação do vetor normal e faces do elemento

O vetor da regra da mão direita (Right Hand Rule) aponta, em elementos planos,

para o primeiro ponto da superfície, que também é a origem do sistema de coordenadas.

O sentido da seta também indica o sentido positivo da regra da mão direita. Na figura 29

está descrito o sistema de coordenadas para elementos de chapa quadriláteros.

Figura 29 - Sistema de coordenadas do elemento de chapa quadriláteras

Explicado o sistema de coordenadas, observando-se na figura 30 a direção da

normal identifica-se a face superior e inferior.

25

Figura 30 - Vetores normais dos elementos

E a partir da figura 31 se identifica o primeiro ponto, que seria a origem do

sistema de coordenadas do elemento. Assim temos que o eixo x do sistema dos

elementos aponta na direção longitudinal e o eixo y na direção transversal alinhados às

bordas dos elementos.

Figura 31 - Direção positiva (regra da mão direita)

26

3.3.2

Orientação das Forças, Momentos e Tensões

Com o sistema de coordenadas definido é possível entender a orientação das

forças, momentos e tensões.

Na figura 32 estão representadas as forças no elemento de chapa:

Fx e Fy são forças axiais de tração e compressão, por unidade de comprimento.

Positivo para tração e negativo para compressão;

Fxy e Fyx são forças de cisalhamento, por unidade de comprimento;

Vx e Vy são esforços cortantes atuantes nas faces x e y.

Figura 32 - Convenção de sinais das forças

Na figura 33 estão representadas os momentos no elemento de chapa:

Mx e My são momentos fletores, por unidade de comprimento;

Mxy é momento de torção, por unidade de comprimento.

27

Figura 33 - Convenção dos sinais dos momentos

Na figura 34 estão representadas as tensões na superfície do elemento de chapa:

σx e σy são as tensões normais atuantes nas direções x e y. Positivo para tração e

negativo para compressão;

τxy são tensões de cisalhamento.

Figura 34 - Convenção dos sinais das tensões

28

É importante notar também que as tensões têm componentes “top” e “bottom”, no

software FEMAP, se referindo às tensões atuantes nas faces superior e inferior,

respectivamente.

3.3.3

Cálculo das Tensões de Flexão de Chapa e Coplanar

Para avaliar as configurações, serão calculadas as tensões de flexão de chapa e

tensões coplanares. Para o cálculo dessas tensões será utilizada a função Calculate do

FEMAP, que permite utilizar um ou mais vetores de resultados para realizar cálculos.

As tensões de flexão de chapa correspondem à metade da diferença entre as

tensões normais nas faces superior e inferior na mesma direção. Já a tensão coplanar é

a força axial dividida pela espessura do elemento de chapa. Também pode ser calculada

como a média das tensões normais nas faces superior e inferior na mesma direção.

Utilizando a nomenclatura do FEMAP tem-se que:

⁄

A partir da separação dessas duas tensões busca-se quantificar o comportamento

como chapa, a partir das tensões de flexão de chapa, e o comportamento como viga, a

partir das tensões coplanares.

29

3.4

Definição da malha

Foi feita uma calibração do tamanho dos elementos de chapa a serem

modelados. Utilizando o modelo de corruga inteira foi realizada a análise para diferentes

refinamentos de malha, feita com elementos de placa. Na tabela 5 há informações a

respeito do refinamento de malha.

Tabela 5 - Refinamento de Malha

Número de elementos

1440

5696

22656

90368

Tamanho do elemento 14 mm 7 mm 3,5 mm 1,7 mm

E nas figuras 35, 36, 37 e 38 estão apresentadas as tensões de flexão de chapa e

coplanar, na direção da largura e do comprimento da corruga, dos diferentes

refinamentos de malha, representados pelos números de elementos.

Figura 35 - Tensão de Flexão de Chapa - Direção da

largura

Figura 36 - Tensão de Flexão de Chapa - Direção do

comprimento

30

Figura 37 - Tensão Coplanar - Direção da largura

Figura 38 - Tensão Coplanar - Direção do comprimento

Observa-se que as tensões possuem um comportamento contínuo e assintótico,

convergindo para um valor, e as diferenças entre os valores das tensões se tornam

pequenas a partir do segundo refinamento, com tamanho de elemento de sete

milímetros. Assim decidiu-se utilizar o tamanho de elemento do segundo refinamento.

3.5

Condições de Contorno

Foram simuladas duas condições de contorno: bi-apoiado e engastado-apoiado.

Essas condições são aplicadas nas extremidades superior e inferior da corruga.

3.6

Simetria

Além das condições de contorno, foram utilizadas restrições para simular a

simetria, reduzindo o modelo pela metade e consequentemente o número dos elementos.

Essa restrição impede a translação no eixo x e a rotação no eixo y e z.

31

3.7

Carregamento

Utilizou-se pressão constante de 0.1 MPa, atuante sobre toda a superfície, para

estudar o comportamento de ambos os modelos. Na figura 39 está representada a

pressão.

Figura 39- Carregamento – Pressão

32

4 Análise dos Resultados

Serão apresentados os resultados dos modelos estudados. Ao todo foram três

geometrias (corrugada, senoidal e circular), quatro razões de aspecto (inteiro, metade,

um quarto e um oitavo do comprimento original) e duas condições de contorno (biapoiado e engastado-apoiado), totalizando 24 modelos.

4.1

Configurações Bi-apoiadas

Na continuação estão representadas as tensões de flexão de chapa, coplanar e de

Von Mises, correspondente à condição de contorno bi-apoiada nas extremidades, para

as quatro razões de aspecto de cada uma três configurações. As tensões de flexão de

chapa e coplanar estão separadas por direção. Ao final dessa seção encontram-se as

distribuições de tensões de Von Mises das três configurações para a menor razão de

aspecto. Por questão de visualização as demais distribuições de tensões se encontram

no anexo A.

Figura 40 - Tensão de Flexão de Chapa–Direção da

Largura da Corruga - Caso Bi-apoiado

Figura 41 - Tensão de Flexão de Chapa–Direção do

Comprimento da Corruga - Caso Bi-apoiado

33

Na figura 40 e 41 estão representadas graficamente as tensões de flexão de

chapa no caso bi-apoiado, nas direções da largura e do comprimento da corruga,

respectivamente. Percebe-se claramente o comportamento de chapa da ondulação

senoidal, especialmente quando o comprimento é bem maior que a largura. A corruga

tradicional apresenta um comportamento de chapa constante para todas as razões de

aspecto. A ondulação circular apresenta um comportamento semelhante a corruga

senoidal, embora a tensões de flexão de chapa da mesma sejam menores. Nesses

gráficos também é possível notar que a ondulação circular apesenta tensões menores

nas razões de aspecto menores, revelando-se como uma alternativa à corruga

tradicional.

Figura 42 - Tensão Coplanar - Direção da Largura da

Corruga - Caso Bi-apoiado

Figura 43 - Tensão Coplanar - Direção do Comprimento

da Corruga - Caso Bi-apoiado

Na figura 42 e 43 estão representadas graficamente as tensões coplanares no

caso bi-apoiado, nas direções da largura e do comprimento da corruga, respectivamente.

As tensões coplanares na direção da largura são muito pequenas comparadas às outras

tensões. Nas razões de aspecto maiores as três configurações têm desempenho muito

semelhante, quanto à tensão coplanar na direção do comprimento. Na menor razão de

aspecto observa-se que a ondulação circular se aproxima bastante da corruga

tradicional.

34

Figura 44 - Tensão Von Mises - Caso Bi-apoiado

A figura 44 reforça as observações feitas nos gráficos anteriores. A ondulação

senoidal apresenta tensões altas nas razões de aspecto maiores somente se tornando

comparável às outras configurações na menor razão de aspecto. A ondulação circular

apresenta comportamento similar e até melhor que a corruga. Nas figuras 45, 46 e 47

pode se observar a distribuição das tensões de Von Mises em três modelos na menor

razão de aspecto.

35

Figura 45 - Distribuição de Tensões de Von Mises - Ondulação Circular Oitavo - Caso Bi-apoiado

Figura 46 - Distribuição de Tensões de Von Mises - Corruga Oitavo - Caso Bi-apoiado

36

Figura 47 - Distribuição de Tensões de Von Mises - Ondulação Senoidal Oitavo - Caso Bi-apoiado

4.2

Configurações Engastada-apoiadas

Na continuação estão representadas as tensões de flexão de chapa, coplanar e de

Von

Mises,

correspondente

à

condição

de

contorno

engastada-apoiada

nas

extremidades, para as quatro razões de aspecto de cada uma três configurações. As

tensões de flexão de chapa e coplanar estão separadas por direção. Ao final dessa

seção encontram-se as distribuições de tensões de Von Mises das três configurações

para a menor razão de aspecto. Por questão de visualização as demais distribuições de

tensões se encontram no anexo A.

37

Figura 48 - Tensão de Flexão de Chapa - Direção da

Largura da Corruga - Caso Engastado-apoiado

Figura 49 - Tensão de Flexão de Chapa - Direção do

Comprimento da Corruga - Caso Engastado-apoiado

Na figura 48 e 49 estão representadas graficamente as tensões de flexão de

chapa no caso engastado-apoiado, nas direções da largura e do comprimento da

configuração, respectivamente. As tensões de flexão de chapa, na direção da largura,

para a corruga tradicional no caso engastado-apoiado são muito próximas as do caso biapoiado. No caso das ondulações senoidal e circular, o caso engastado-apoiado

apresenta tensões menores, na direção da largura, do que o caso bi-apoiado. Nesse

cenário a ondulação circular se torna ainda mais eficiente que a corruga tradicional.

No caso engastado-apoiado observa-se um aumento geral das tensões de flexão

de chapa na direção do comprimento, comparando com o caso bi-apoiado. Entretanto

esse aumento foi maior na corruga tradicional do que na ondulação circular, fazendo com

que a mesma supere a tradicional em todas as razões de aspecto.

38

Figura 50 - Tensão Coplanar - Direção da Largura da

Corruga - Caso Engastado-apoiado

Figura 51 - Tensão Coplanar - Direção do Comprimento

da Corruga - Caso Engastado-apoiado

Na figura 50 e 51 estão representadas graficamente as tensões coplanares no

caso engastado-apoiado, nas direções da largura e do comprimento das configurações,

respectivamente. Percebe-se que as tensões coplanares aumentaram nesse caso.

Observa-se a semelhança da corruga tradicional e da ondulação circular tanto na maior

quanto na menor razão de aspecto.

Figura 52 - Tensão Von Mises - Caso Apoiado Engastado

Na figura 52 observa-se que a ondulação senoidal apresenta comportamento

semelhante ao do caso bi-apoiado, entretanto para o caso engastado-apoiado essa

39

ondulação apresenta o pior desempenho entre as configurações. A ondulação circular,

por outro lado, apresenta o melhor desempenho em três das quatro razões de aspecto.

Nas figuras 53, 54 e 55 pode se observar a distribuição das tensões de Von Mises em

três modelos na menor razão de aspecto.

Figura 53 - Distribuição de Tensões de Von Mises - Ondulação Circular Oitavo - Caso Engastado-apoiado

40

Figura 54 - Distribuição de Tensões de Von Mises - Corruga Oitavo - Caso Engastado-apoiado

Figura 55 - Distribuição de Tensões de Von Mises - Ondulação Senoidal Oitavo - Caso Engastado-apoiado

41

5 Conclusões e trabalhos futuros

A partir da análise dos resultados, pode se concluir que a corruga senoidal não

possui a mesma eficiência que as outras duas corrugas, especialmente quanto maior é a

razão de aspecto. E mesmo em uma razão de aspecto menor a corruga senoidal tem

performance inferior a da corruga circular. Além disso a corruga senoidal é mais pesada,

logo conclui-se que a mesma não é uma alternativa viável do ponto de vista estrutural e

econômico. Por outro lado, a corruga circular apresenta tensões semelhantes ou até

menores, dependendo da razão de aspecto, que a corruga tradicional. Além disso a

corruga circular é mais leve, o que a torna mais eficiente que a corruga tradicional.

Os trabalhos que vierem a se basear neste podem estudar a aplicação de painéis

ondulados em embarcações ou plataformas, o processo construtivo dos painéis

ondulados ou seu comportamento sobre outras condições de carregamento, como

compressão axial para estudar a flambagem.

42

6 Bibliografia

[1] Sağlam, H.; Sarder, A., Use of Corrugated Shell Plating in Semi-submersible Offshore

Platforms. Suécia, Gotemburgo, Chalmers University of Technology, 2010.

[2] Araújo Neto, P. B., Análise estrutural Comparativa de Painéis Corrugados. Brasil, Rio

de Janeiro, Universidade Federal do Rio de Janeiro, 2010.

[3] Manual FEMAP V 10.0, 2008.

[4] DNV - Rules for Classification of Ships, Newbuildings, Hull Structural Design for Ships

100m and Above, 2014.

43

7 Anexo A

Nesse anexo se encontram as distribuições de tensões de flexão de chapa, coplanar

e de Von Mises para todos os modelos estudados nesse trabalho. Para a tensão de

flexão de chapa e tensão coplanar cada página contém as mesmas nas duas direções

(largura e comprimento), para uma razão de aspecto. As configurações estão dispostas

na ordem a seguir: circular, corrugada e senoidal. A ordem de apresentação das razões

de aspecto começa na maior razão e termina na menor razão. A primeira condição de

contorno apresentada é a bi-apoiada e depois a engastada-apoiada. As distribuições de

tensões do caso bi-apoiado estão representadas nas figuras 56 até 103. As distribuições

de tensões do caso bi-apoiado estão representadas nas figuras 104 até 151.

Ao final se encontram as tensões de Von Mises. Nesse caso cada página contém

as quatro razões de aspecto de uma mesma configuração. A ordem de apresentação das

configurações e das condições de contorno se mantém. As distribuições de tensões de

Von Mises no caso bi-apoiado estão representadas nas figuras 152 até 163. As

distribuições de tensões de Von Mises no caso bi-apoiado estão representadas nas

figuras 164 até 175.

44

Figura 56 - Ondulação Circular Inteira - Tensão de Flexão de Chapa - Direção da Largura – Caso Biapoiado

Figura 57 - Ondulação Circular Inteira - Tensão de Flexão de Chapa - Direção do

comprimento – Caso Bi-apoiado

Figura 58 - Ondulação Circular Inteira - Tensão Coplanar- Direção da Largura – Caso Bi-apoiado

Figura 59 - Ondulação Circular Inteira - Tensão Coplanar - Direção do comprimento – Caso

Bi-apoiado

45

Figura 60 - Corruga Inteira - Tensão de Flexão de Chapa - Direção da Largura – Caso Bi-apoiado

Figura 61 - Corruga Inteira - Tensão de Flexão de Chapa - Direção do comprimento – Caso

Bi-apoiado

Figura 62 - Corruga Inteira - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 63 - Corruga Inteira - Tensão Coplanar - Direção do comprimento – Caso Bi-apoiado

46

Figura 64 – Ondulação Senoidal Inteira - Tensão de Flexão de Chapa - Direção da Largura – Caso Biapoiado

Figura 65 - Ondulação Senoidal Inteira - Tensão de Flexão de Chapa - Direção do

comprimento – Caso Bi-apoiado

Figura 66 - Ondulação Senoidal Inteira - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 67 – Ondulação Senoidal Inteira - Tensão Coplanar - Direção do comprimento – Caso

Bi-apoiado

47

Figura 68 - Ondulação Circular Metade- Tensão de Flexão de Chapa - Direção da Largura – Caso Biapoiado

Figura 69 - Ondulação Circular Metade - Tensão de Flexão de Chapa - Direção do

comprimento – Caso Bi-apoiado

Figura 70 - Ondulação Circular Metade - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 71 - Ondulação Circular Metade - Tensão Coplanar - Direção do comprimento – Caso

Bi-apoiado

48

Figura 72 - Corruga Metade- Tensão de Flexão de Chapa - Direção da Largura – Caso Bi-apoiado

Figura 73 - Corruga Metade - Tensão de Flexão de Chapa - Direção do comprimento – Caso Biapoiado

Figura 74 - Corruga Metade - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 75 - Corruga Metade - Tensão Coplanar - Direção do comprimento – Caso Bi-apoiado

49

Figura 76 - Ondulação Senoidal Metade - Tensão de Flexão de Chapa - Direção da Largura – Caso Biapoiado

Figura 77 - Ondulação Senoidal Metade - Tensão de Flexão de Chapa - Direção do comprimento

– Caso Bi-apoiado

Figura 78 - Ondulação Senoidal Metade - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 79 - Ondulação Senoidal Metade - Tensão Coplanar - Direção do comprimento – Caso Biapoiado

50

Figura 80 - Ondulação Circular Quarto - Tensão de Flexão de Chapa - Direção da Largura – Caso Biapoiado

Figura 81 - Ondulação Circular Quarto - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Bi-apoiado

Figura 82 - Ondulação Circular Quarto - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 83 - Ondulação Circular Quarto - Tensão Coplanar - Direção do comprimento – Caso Biapoiado

51

Figura 84 -Corruga Quarto - Tensão de Flexão de Chapa - Direção da Largura – Caso Bi-apoiado

Figura 85 - Corruga Quarto - Tensão de Flexão de Chapa - Direção do comprimento – Caso Biapoiado

Figura 86 - Corruga Quarto - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 87 - Corruga Quarto - Tensão Coplanar - Direção do comprimento – Caso Bi-apoiado

52

Figura 88 - Ondulação Senoidal Quarto - Tensão de Flexão de Chapa - Direção da Largura – Caso Biapoiado

Figura 89 - Ondulação Senoidal Quarto - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Bi-apoiado

Figura 90 - Ondulação Senoidal Quarto - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 91 - Ondulação Senoidal Quarto - Tensão Coplanar - Direção do comprimento – Caso Biapoiado

53

Figura 92 - Ondulação Circular Oitavo - Tensão de Flexão de Chapa - Direção da Largura – Caso Biapoiado

Figura 93 - Ondulação Circular Oitavo - Tensão de Flexão de Chapa - Direção do comprimento–

Caso Bi-apoiado

Figura 94 -Ondulação Circular Oitavo - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 95 - Ondulação Circular Oitavo - Tensão Coplanar - Direção do comprimento – Caso Biapoiado

54

Figura 96 – Corruga Oitavo - Tensão de Flexão de Chapa - Direção da Largura – Caso Bi-apoiado

Figura 97 - Corruga Oitavo - Tensão de Flexão de Chapa - Direção do comprimento – Caso Biapoiado

Figura 98 - Corruga Oitavo - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 99 - Corruga Oitavo - Tensão Coplanar - Direção do comprimento – Caso Bi-apoiado

55

Figura 100 - Ondulação Senoidal Oitavo - Tensão de Flexão de Chapa - Direção da Largura – Caso Biapoiado

Figura 101 - Ondulação Senoidal Oitavo - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Bi-apoiado

Figura 102 - Ondulação Senoidal Oitavo - Tensão Coplanar - Direção da Largura – Caso Bi-apoiado

Figura 103 - Ondulação Senoidal Oitavo - Tensão Coplanar - Direção do comprimento – Caso Biapoiado

56

Figura 104 - Ondulação Circular Inteira - Tensão de Flexão de Chapa - Direção da Largura – Caso

Engastado-apoiado

Figura 105 - Ondulação Circular Inteira - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Engastado-apoiado

Figura 106 - Ondulação Circular Inteira - Tensão Coplanar - Direção da Largura – Caso Engastadoapoiado

Figura 107 - Ondulação Circular Inteira - Tensão Coplanar - Direção do comprimento – Caso

Engastado-apoiado

57

Figura 108 - Corruga Inteira - Tensão de Flexão de Chapa - Direção da Largura – Caso Engastadoapoiado

Figura 109 - Corruga Inteira - Tensão de Flexão de Chapa - Direção do comprimento – Caso

Engastado-apoiado

Figura 110 - Corruga Inteira - Tensão Coplanar - Direção da Largura – Caso Engastado-apoiado

Figura 111 - Corruga Inteira - Tensão Coplanar - Direção do comprimento – Caso Engastadoapoiado

58

Figura 112 - Ondulação Senoidal Inteira - Tensão de Flexão de Chapa - Direção da Largura – Caso

Engastado-apoiado

Figura 113 - Ondulação Senoidal Inteira - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Engastado-apoiado

Figura 114 - Ondulação Senoidal Inteira - Tensão Coplanar - Direção da Largura – Caso Engastadoapoiado

Figura 115 - Ondulação Senoidal Inteira - Tensão Coplanar - Direção do comprimento – Caso

Engastado-apoiado

59

Figura 116 - Ondulação Circular Metade - Tensão de Flexão de Chapa - Direção da Largura – Caso

Engastado-apoiado

Figura 117 - Ondulação Circular Metade - Tensão de Flexão de Chapa - Direção do comprimento–

Caso Engastado-apoiado

Figura 118 - Ondulação Circular Metade - Tensão Coplanar- Direção da Largura – Caso Engastadoapoiado

Figura 119 - Ondulação Circular Metade - Tensão Coplanar - Direção do comprimento – Caso

Engastado-apoiado

60

Figura 120 - Corruga Metade - Tensão de Flexão de Chapa - Direção da Largura – Caso Engastadoapoiado

Figura 121 - Corruga Metade - Tensão de Flexão de Chapa - Direção do comprimento – Caso

Engastado-apoiado

Figura 122 - Corruga Metade - Tensão Coplanar - Direção da Largura – Caso Engastado-apoiado

Figura 123 - Corruga Metade - Tensão Coplanar – Direção do comprimento – Caso Engastadoapoiado

61

Figura 124 - Ondulação Senoidal Metade - Tensão de Flexão de Chapa - Direção da Largura – Caso

Engastado-apoiado

Figura 125 - Ondulação Senoidal Metade - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Engastado-apoiado

Figura 126 - Ondulação Senoidal Metade - Tensão Coplanar- Direção da Largura – Caso Engastadoapoiado

Figura 127 - Ondulação Senoidal Metade - Tensão Coplanar - Direção do comprimento – Caso

Engastado-apoiado

62

Figura 128 - Ondulação Circular Quarto - Tensão de Flexão de Chapa - Direção da Largura – Caso

Engastado-apoiado

Figura 129 - Ondulação Circular Quarto - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Engastado-apoiado

Figura 130 - Ondulação Circular Quarto - Tensão Coplanar - Direção da Largura – Caso Engastadoapoiado

Figura 131 - Ondulação Circular Quarto - Tensão Coplanar - Direção do comprimento – Caso

Engastado-apoiado

63

Figura 132 – Corruga Quarto - Tensão de Flexão de Chapa - Direção da Largura – Caso Engastadoapoiado

Figura 133 - Corruga Quarto - Tensão de Flexão de Chapa - Direção do comprimento– Caso

Engastado-apoiado

Figura 134 - Corruga Quarto - Tensão Coplanar - Direção da Largura – Caso Engastado-apoiado

Figura 135 - Corruga Quarto - Tensão Coplanar - Direção do comprimento – Caso Engastadoapoiado

64

Figura 136 - Ondulação Senoidal Quarto - Tensão de Flexão de Chapa - Direção da Largura – Caso

Engastado-apoiado

Figura 137 - Ondulação Senoidal Quarto - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Engastado-apoiado

Figura 138 - Ondulação Senoidal Quarto - Tensão Coplanar - Direção da Largura – Caso Engastadoapoiado

Figura 139 - Ondulação Senoidal Quarto - Tensão Coplanar - Direção do comprimento – Caso

Engastado-apoiado

65

Figura 140 - Ondulação Circular Oitavo - Tensão de Flexão de Chapa - Direção da Largura – Caso

Engastado-apoiado

Figura 141 - Ondulação Circular Oitavo - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Engastado-apoiado

Figura 142 - Ondulação Circular Oitavo - Tensão Coplanar - Direção da Largura – Caso Engastadoapoiado

Figura 143 - Ondulação Circular Oitavo - Tensão Coplanar - Direção do comprimento – Caso

Engastado-apoiado

66

Figura 144 – Corruga Oitavo - Tensão de Flexão de Chapa - Direção da Largura – Caso Engastadoapoiado

Figura 145 - Corruga Oitavo - Tensão de Flexão de Chapa - Direção do comprimento – Caso

Engastado-apoiado

Figura 146 - Corruga Oitavo - Tensão Coplanar - Direção da Largura – Caso Engastado-apoiado

Figura 147 - Corruga Oitavo - Tensão Coplanar - Direção do comprimento – Caso Engastadoapoiado

67

Figura 148 - Ondulação Senoidal Oitavo - Tensão de Flexão de Chapa - Direção da Largura – Caso

Engastado-apoiado

Figura 149 - Ondulação Senoidal Oitavo - Tensão de Flexão de Chapa - Direção do comprimento –

Caso Engastado-apoiado

Figura 150 - Ondulação Senoidal Oitavo - Tensão Coplanar - Direção da Largura – Caso Engastadoapoiado

Figura 151 - Ondulação Senoidal Oitavo - Tensão Coplanar - Direção do comprimento – Caso

Engastado-apoiado

68

Figura 152 – Ondulação Circular Inteira – Tensão de Von Mises – Caso Bi-apoiado

Figura 154 - Ondulação Circular Quarto – Tensão de Von Mises – Caso Bi-apoiado

Figura 153 - Ondulação Circular Metade – Tensão de Von Mises – Caso Bi-apoiado

Figura 155 - Ondulação Circular Oitavo – Tensão de Von Mises – Caso Bi-apoiado

69

Figura 156 - Corruga Inteira – Tensão de Von Mises – Caso Bi-apoiado

Figura 157 - Corruga Metade – Tensão de Von Mises – Caso Bi-apoiado

Figura 158 - Corruga Quarto – Tensão de Von Mises – Caso Bi-apoiado

Figura 159 - Corruga Oitavo – Tensão de Von Mises – Caso Bi-apoiado

70

Figura 160 - Ondulação Senoidal Inteira – Tensão de Von Mises – Caso Bi-apoiado

Figura 161 - Ondulação Senoidal Metade – Tensão de Von Mises – Caso Bi-apoiado

Figura 162 - Ondulação Senoidal Quarto – Tensão de Von Mises – Caso Bi-apoiado

Figura 163 - Ondulação Senoidal Oitavo – Tensão de Von Mises – Caso Bi-apoiado

71

Figura 164 - Ondulação Circular Inteira – Tensão de Von Mises – Caso Engastado-apoiado

Figura 165 - Ondulação Circular Metade – Tensão de Von Mises – Caso Engastado-apoiado

Figura 166 - Ondulação Circular Quarto – Tensão de Von Mises – Caso Engastado-apoiado

Figura 167 - Ondulação Circular Oitavo – Tensão de Von Mises – Caso Engastado-apoiado

72

Figura 168 - Corruga Inteira – Tensão de Von Mises – Caso Engastado-apoiado

Figura 169 - Corruga Metade – Tensão de Von Mises – Caso Engastado-apoiado

Figura 170 - Corruga Quarto – Tensão de Von Mises – Caso Engastado-apoiado

Figura 171 - Corruga Oitavo – Tensão de Von Mises – Caso Engastado-apoiado

73

Figura 172 - Ondulação Senoidal Inteira – Tensão de Von Mises – Caso Engastado-apoiado

Figura 173 - Ondulação Senoidal Metade – Tensão de Von Mises – Caso Engastado-apoiado

Figura 174 - Ondulação Senoidal Quarto – Tensão de Von Mises – Caso Engastado-apoiado

Figura 175 - Ondulação Senoidal Oitavo– Tensão de Von Mises – Caso Engastado-apoiado

74

75