Síntese e Caracterização de Membranas Zeolíticas MCM-22 Utilizando

Suporte Poroso α-Al2O3

Antonielly dos Santos Barbosa*, Meiry Glaucia F. Rodrigues

a

Av. Aprígio Veloso 882, Bodocongó / Unidade Acadêmica de Engenharia Química, Campina

Grande, 58429-970, Brasil.

*[email protected]

RESUMO

Este trabalho relata à síntese da membrana zeolítica MCM-22 utilizando o método de mistura

mecânica. A zeólita MCM-22 foi sintetizada por meio do método hidrotérmico e caracterizada por

Espectroscopia de Raios X por Energia Dispersiva (EDX), Difração de Raios X (DRX) e

Microscopia Eletrônica de Varredura (MEV). O suporte cerâmico (α-alumina) foi preparado através

da técnica de conformação de pós. A preparação da membrana zeolítica foi realizada através do

método de mistura mecânica e caracterizada por DRX, EDX e MEV. A obtenção da membrana

zeolítica, pôde ser confirmada através do difratograma de raios X. A partir das imagens obtidas por

MEV foi possível observar a formação de um filme zeolítico homogêneo sobre a superfície do

suporte cerâmico (α-alumina).

Palavras-chave – Membrana zeolítica, mistura mecânica, zeólita MCM-22

INTRODUÇÃO

Durante as últimas três décadas, membranas e técnicas de separação por membranas têm

atraído atenção de químicos, engenheiros químicos e biotécnicos devido seu princípio de separação,

como exemplo o transporte seletivo e a eficiente separação quando comparada com outras

tecnologias de separação (1).

Os processos de separação por membranas apresentam vantagens devido a seus baixos

custos em termos operacionais em longo prazo, devido à sua estabilidade química e térmica,

economia de energia e seletividade, embora a fabricação de membrana inorgânica seja mais caro do

que a produção de poliméricas (2).

A crescente demanda na elaboração de membranas microporosas termicamente estável, com

alta permeabilidade e seletividade levaram a um grande interesse em controlar a estruturas de poros

da membrana. Por causa da improvável relação fundamental entre seletividade e permeabilidade

para as membranas poliméricas, bem como a baixa estabilidade térmica, o uso de membranas

cerâmicas derivadas do processo sol-gel, em separação têm sido estudadas (3).

Muito interesse tem sido despertado nas aplicações em processos industriais usando as

membranas zeolíticas, devido à sua estrutura cristalina e seus diâmetros de poros estreito. Estas

características permitem a separação contínua de misturas com base em diferenças no tamanho e

forma molecular (por exemplo, isômeros, misturas azeotrópicas) e também com base em diferentes

propriedades de adsorção (4).

Vários tipos de zeólitas depositadas em suportes inorgânicos porosos (membranas zeolíticas)

têm sido estudadas para a separação molecular de misturas de gás e de líquido. A separação nas

membranas zeolíticas é regida pela adsorção competitiva, difusão e mecanismos de exclusão de

tamanho (5 - 7).

As membranas zeolíticas são preparadas comumente através da síntese hidrotérmica,

conduzindo ao crescimento de um filme de zeólita sobre um suporte poroso. Neste caso, o suporte

cerâmico entra em contato com o gel precursor da zeólita em uma autoclave a uma determinada

temperatura e por certo tempo e em condições adequadas, os cristais crescem para formar uma

camada relativamente contínua de zeólita (8).

Como as propriedades físico-químicas do suporte têm um forte efeito sobre a formação da

membrana, a qualidade da membrana zeolítica depende do caráter da superfície do suporte poroso.

Encontram-se várias dificuldades na preparação de membranas zeolíticas, com alta qualidade, por

síntese hidrotérmica direta. Vários métodos, como o método de crescimento secundário e síntese

por energia de microondas têm sido desenvolvidos para melhorar a qualidade da membrana

zeolítica (9).

Para obter um alto desempenho, membranas zeolíticas devem apresentar uma fina espessura

e serem livres de defeitos. Muitos parâmetros afetam as propriedades da membrana, a

reprodutibilidade e seu desempenho (10). O tratamento térmico é um parâmetro ainda a ser

estudado, devido à membrana apresentar modificações estruturais após o tratamento térmico. A

originalidade do trabalho consiste em investigar as modificações ocorridas na estrutura da

membrana zeolítica MCM-22 após tratamento térmico. Neste trabalho foi sintetizada a membrana

zeolítica MCM-22 através do método de crescimento secundário e caracterizada por EDX, DRX e

MEV. As análises de DRX foram empregadas para a caracterização da membrana zeolítica MCM22.

EXPERIMENTAL

Síntese da zeólita MCM-22

A zeólita MCM-22 foi preparada utilizando o método de síntese hidrotérmica, o qual baseiase no procedimento descrito por ROLEAU, 2008. A preparação da zeólita MCM-22 consistiu das

seguintes etapas: preparou-se inicialmente uma solução de hidróxido de sódio, à temperatura

ambiente, em seguida adicionou-se aluminato de sódio, sob agitação mecânica por 20 minutos, para

total dissolução do sal. Após a total dissolução, adicionou-se 25,4 g da hexametilenoimina (HMI),

gota a gota por 40 minutos e sílica. Este último reagente foi adicionado durante um período de 30

minutos, obtendo um gel, no qual foi envelhecido por 30 minutos sob agitação mecânica, à

temperatura ambiente. O gel foi obtido seguinte composição molar: 0,511 SiO2: 0,039 NaOH:

0,024 Al2O3: 23,06 H2O. Em seguida, o gel foi transferido para uma autoclave de aço inoxidável e

levado para a estufa, onde permaneceu por 10 dias a uma temperatura de 150 ºC (tratamento

hidrotérmico). Retirou-se a amostra da estufa, e em seguida lavou-se até pH neutro (utilizou-se água

destilada). A amostra foi então levada à estufa para o processo de secagem a uma temperatura de 60

ºC por um período de 24 horas. Após esse processo a amostra foi triturada em um almofariz e

peneirada (malha 200mesh) para posterior caracterização.

Síntese do suporte (α-alumina)

Prepararam-se 200 ml de dispersão com a seguinte composição: 40 % de alumina; 0,2 % de

PABA (dissolvido em álcool); 0,5 % de ácido oléico (lubrificante) e 59,3% de álcool etílico. Moeuse a mistura durante 1 hora em um moinho de bolas e então colocou-se na estufa por 24 horas a

60ºC; umidificou-se com 7 % de água, deixou-se repousar por um dia. Pesou-se 3 g do material e

colocou-se no molde. A prensagem foi realizada com 4 toneladas. O material prensado foi

submetido a sinterização a 1200 ºC por 1 hora. O suporte cerâmico (α-alumina) foi obtido na forma

de disco, onde o mesmo possuía a seguinte configuração: 3,6 mm de espessura e 26,6 mm de

diâmetro.

Síntese da membrana zeolítica (MCM-22/α-alumina)

O Método de mistura mecânica foi utilizado para obtenção da membrana zeolítica MCM-22

(8). Neste método foi realizada uma mistura mecânica (manualmente) dos dois sólidos: zeólita

MCM-22 e o suporte cerâmico (α-alumina).

Após a mistura mecânica foi realizada uma prensagem mecânica com 4 toneladas por 10

segundos e em seguida a membrana foi levada à mufla a 850ºC com taxa de aquecimento de

5°C/min durante 1 hora.

Caracterização: Difração de Raios X (DRX) - Os dados foram coletados utilizando o método do pó

empregando-se um difratômetro Shimadzu XRD-6000 com radiação CuKT, tensão de 40 KV,

corrente de 30 mA, tamanho do passo de 0,020 2U e tempo por passo de 1,000s, com velocidade de

varredura de 2º(2U)/min, com ângulo 2U percorrido de 2 a 50º.

Análise Química por Espectrometria de Raios X por Energia Dispersiva (EDX) - O equipamento

utilizado foi um Espectrômetro de Raios X por Energia Dispersiva - EDX-700 Shimadzu. Esta

análise foi realizada no Laboratório de Caracterização de Materiais, Departamento de Engenharia

de Materiais - UFCG.

Microscopia Eletrônica de Varredura (MEV) - O aparelho utilizado foi um microscópio eletrônico

de varredura FEI, Quanta 200 FEG. Esta análise foi realizada no Laboratório de Microscopia

Eletrônica e Microanálise do Centro de Tecnologias Estratégicas do Nordeste – CETENE, Recife Pernambuco.

RESULTADOS E DISCUSSÃO

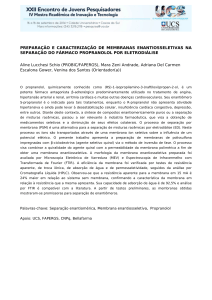

A Figura 1 apresenta o difratograma de raios X referente à amostra de membrana zeolítica

MCM-22 obtida através do método de mistura mecânica.

5

15

(300)

(220)

(300)

20

25

(310)

(310)

10

(111)

(201)

(002)

0

(101)

(102)

(100)

Intensidade(u.a.)

Membrana Zeolítica

30

35

40

45

50

2

Figura 1. Difratograma da membrana zeolítica MCM-22 obtido a partir de uma mistura mecânica.

Observa-se na Figura 1, a presença das fases cristalinas da zeólita MCM-22 e suporte

cerâmico (α-alumina), evidenciando a formação da membrana zeolítica MCM-22.

O padrão de DRX mostrou que a zeólita MCM-22 sintetizada sobre o suporte cerâmico

apresentou estrutura cristalina, semelhante quando comparada aos da literatura (12), sem evidencia

de outras fases cristalinas (impurezas).

Tabela 1. Composição química da membrana zeolítica MCM-22 na forma de óxidos.

Componentes

SiO2 (%)

Al2O3 (%)

Impurezas (%)

SiO2/Al2O3

Membrana zeolítica

89,7

10,0

0,1

9,0

É possível observar a partir dos resultados da Tabela 1, que a membrana zeolítica MCM-22

apresenta alto percentual de sílica (SiO2) e baixo teor de alumina (Al2O3) na estrutura zeolítica, o

que lhes confere uma razão SiO2/Al2O3 característico da estrutura MWW (13). Membranas

zeolíticas são materiais compostos por um suporte poroso (α-alumina) e um material cristalino

(zeólitas) que é essencialmente contínuo sobre os poros do suporte.

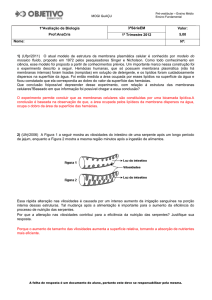

A imagem obtida por microscopia eletrônica de varredura, referente à superfície (camada

ativa) da membrana zeolítica MCM-22, obtida por uma mistura mecânica está apresentada na

Figura 2.

Figura 2. Micrografia da superfície (camada ativa) da membrana zeolítica MCM-22 obtida

por mistura mecânica.

Através da micrografia verifica-se a formação de uma superfície heterogênea com ausência

de trincas ou defeitos superficiais. Percebe-se na membrana zeolítica que cristais com formato

esféricos encontram-se dispersos sobre a camada do suporte cerâmico de α-alumina.

CONCLUSÃO

A membrana zeolítica MCM-22 sintetizada sobre o suporte cerâmico apresentou estrutura

cristalina, com boa intensidade de seus picos, sem evidências de outras fases caracterizadas como

impurezas.

A análise de MEV da membrana zeolítica (MCM-22/α-alumina), mostrou a formação de

uma camada de zeólita sobre o suporte cerâmico, onde partículas com formato esférico cresceram

na superfície do suporte cerâmico.

AGRADECIMENTOS

Os autores agradecem a CAPES e a PETROBRAS pelo apoio financeiro concedido.

REFERÊNCIAS BIBLIOGRÁFICAS

1. A. Saxena; B.P. Tripathi; M. Kumar; V.K. Shahi, Adv. Colloid Interface Sci. 2009,

145, 1–22.

2. S. Aguado; J. Gascón; J.C. Jansen; F. Kapteijn, Microporous and Mesoporous Mat.

2009, 120, 170-176.

3. B. Topuz; M. Çiftçioğlu, J. Membr. Sci. 2010, 350, 42-52.

4. C. Algieri; P. Bernardo; G. Barbieri; E. Drioli, Microporous and Mesoporous Mat.

2009, 119, 129-136.

5. F. Guillou; L. Rouleau.; G. Pirngruber; V. VALTCHEV, Microporous and

Mesoporous Mat. 2009, 119, 1-8.

6. S. K. Seshadri; Y.S. Lin, Sep. Purif. Technol.2011, 76, 261–267.

7. I. Tiscornia; I. Kumakiri; R. Bredesen; C. Téllez; J. Coronas, Sep. Purif. Technol.

2010, 73, 8-12.

8. M. P. Titus, Thesis doctoral, Universitat de Barcelona, Barcelona, 2006.

9. A. Huang; W. Yang, Microporous and Mesoporous Mat. 2007, 102, 58-69.

10. J. Motuzas; S. Heng; P.P.S. Ze Lau; K.L. Yeung; Z.J. Beresnevicius; A. Julbe,

Microporous and Mesoporous Mat. 2007, 99, 197-205.

11.

L. Rouleau; G. Pirngruber; F. Guillou; V. Valtchev, Stud. Surf. Sci. 2008, 174, 645648.

12. Leite, R. C. N.;

Sousa, B. V.;

Rodrigues, M. G. F. Static synthesis and

characterization of mcm-22 zeolite applied as additive in fluid catalytic cracking

operations. Brazilian journal of petroleum and gas. v. 3, n. 2, p. 075-082, 2009.

13.

Barbosa, A. S.; Rodrigues, M. G. F. Síntese e Caracterização da Membrana Zeolítica

MCM-22: Influência do Tratamento Térmico. 16º CBCat Congresso Brasileiro de

Catálise, 2011.