Tema 2: CABLAGEM

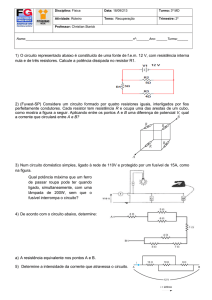

1. CONSIDERAÇÕES GERAIS

Chamamos de fio ao produto metálico de qualquer seção maciça, de comprimento muito

maior do que a maior dimensão da seção transversal.

Os fios e cabos são condutores eléctricos, ou seja, designados como um corpo formado de

material condutor e destinado primordialmente à condução de corrente eléctrica. O cobre e o

alumínio são os dois metais mais usados na fabricação dos condutores eléctricos. Ao longo

dos anos, o cobre tem sido o mais utilizado, sobretudo em condutores isolados, devido,

principalmente, a suas propriedades eléctricas e mecânicas.

O cobre para condutores é o cobre eletrolítico, com pureza de até 99,99%. Obtido em

lingotes, é transformado em vergalhões, que são produtos maciços, semi-acabados, de forma

geralmente cilíndrica e de comprimento muito maior do que a maior dimensão da seção

transversal, e fabricados por laminação ou extrusão a quente. Os dois tratamentos principais

do cobre na fabricação de condutores são o estiramento a frio, que dá o cobre duro, e o

recozimento, que dá o cobre mole (ou recozido); intermediário entre esses dois tipos, tem-se

o cobre meio-duro. O cobre recozido é o mais utilizado na fabricação dos condutores

eléctricos.

O alumínio para condutores, com uma pureza de cerca de 99,5%, é obtido normalmente por

laminação contínua, sofrendo processamentos análogos aos do cobre; via de regra, é utilizado

alumínio meio-duro. Seu uso baseia-se principalmente na relação condutividade/peso, a mais

elevada entre todos os materiais condutores, e no seu preço, bem mais estável que o do cobre

e inferior ao desse metal. O alumínio praticamente domina o campo dos condutores para

linhas de transmissão; são também fabricados condutores isolados, embora seu uso apresente

algumas restrições.

2. PROCESSOS DE FABRICAÇÃO

A fabricação dos fios se dá inicialmente pelo processo de fundição do metal. Enquanto

fundidos, eles são quimicamente refinados a fim de remover impurezas indesejáveis. O metal

fundido é vazado no interior de um molde onde solidificará. O molde é um lingote, isto é,

simplesmente um bloco de metal solidificado que será mais tarde deformado por trabalho

mecânico.

No processamento mecânico, chamado de laminação, a forma é permanentemente

modificada, portanto, as tensões aplicadas devem estar acima do limite de escoamento.

Normalmente o processamento mecânico é feito a altas temperaturas já que nelas o material é

tipicamente mais macio e mais dúctil. Após a laminação é feito a Trefilação que é um

processo à temperatura ambiente onde é produzido o fio.

O princípio da Trefilação é o mesmo que o estiramento na bancada, mas como se tratam de

grandes comprimentos, foi preciso construir máquinas especiais nas quais o arame é puxado

através da fieira por rolos motrizers. Para fios de cobre, onde a seção é bastante diminuída,

passa-se em maior número de fieiras. Estas em metal duro ou diamante, são posicionadas em

série. O fio passa de uma para a outra em ziguezague, conduzido por cilindros de inversão

que asseguram ao mesmo tempo a tração.

O conjunto é colocado numa cuba contendo um líquido que serve, ao mesmo tempo, de

lubrificador e de refrigerador.

2.1. TREFILADO

O primeiro processo na fabricação do condutor é o trefilado. Consiste em reduzir o diâmetro

do fio de cobre, de maneira progressiva, até ao diâmetro final, para aumentar a sua

maleabilidade e condutividade. A primeira fase do trefilado denomina-se desbaste. Neste

processo reduz-se o diâmetro do fio de cobre até 2 mm.

A partir deste fio de 2 mm entra-se no trefilado fino, onde se reduz o diâmetro do fio até à

medida definida para cada tipo de condutor

Na última fase do trefilado fino, todos os fios são submetidos a um tratamento térmico

denominado recozimento. A finalidade desta etapa é aumentar a maleabilidade e

condutividade do cobre.

2.2. PADRÕES DE SECÇÃO DE FIOS

Falaremos agora das cores para serem utilizadas nos condutores eléctricos tanto prediais

quanto industriais.

Ao contrário do que muitos pensam é correcto e necessário utilizar a mesma cor para fios

com a mesma função. O objectivo disso é facilitar qualquer intervenção futura nas instalações

eléctricas.

As cores para instalações prediais seguem um padrão de cor propriamente dita e são

utilizadas as seguintes:

Vermelha: condutores de fase;

Azul-claro ou branco: neutro;

Verde ou verde-amarelo: aterramento ou protecção;

Preto e demais cores: retorno de fase ou retorno de neutro. As cores para instalações

industriais seguem um padrão diferente, sendo divididas por tipos de circuito já que temos o

circuito de força e o de comando. Não existe uma cor correcta para diferenciar circuito de

força do comando, o importante mesmo é usar cores diferentes para os dois. Por exemplo:

Vermelho ou preto: circuito de força (indiferente se é fase ou retorno já que é difícil

até definir o que é fase e o que é retorno de fase);

Preto ou cinza: circuito de comando;

Azul claro ou branco: neutro no circuito de comando e de força;

Verde ou verde-amarelo: aterramento ou protecção.

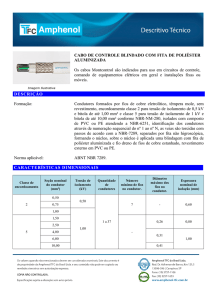

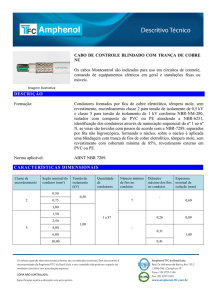

2.3. CABLAGENS

Depois do trefilado, os fios de cobre recozido são agrupados para formar os condutores.

Este processo chama-se cablagem.

Na cablagem, formam-se condutores de seções variadas, por exemplo desde uma seção tão

pequena como 0,5 mm2 até outra, para circuitos de alta potência, de 240 mm2, 400 mm2 ou

mais.

2.4. ISOLAMENTO

O seguinte processo na fabricação de um cabo eléctrico é o isolamento. Neste processo,

colocamos um recobrimento isolante sobre o condutor para evitar fugas de corrente.

Em função das características do cabo, os materiais do isolamento podem variar. A qualidade

de um material de isolamento vem definida pelas características básicas: a capacidade de

isolamento e o nível térmico.

2.5. CABLAGEM DAS FASES

A cablagem das fases consiste em agrupar distintos condutores isolados, para formar um cabo

multi-condutor.

A identificação das fases pode-se realizar pelas diferentes cores ou pela numeração das

mesmas.

2.6. PROTEÇÕES AUXILIARES

Já vimos como se fabrica o núcleo de um cabo eléctrico. Contudo, em alguns casos, podem

ser necessários elementos auxiliares para melhorar o nível de protecção do núcleo. Desta

forma, os cabos incorporam protecções metálicas, quer sejam eléctricas ou mecânicas.

As protecções eléctricas, também denominadas “malhas”, isolam os sinais que circulam pelo

cabo de possíveis interferências externas. Também protegem os cabos de energia para evitar

que façam interferências em circuitos de sinal adjacentes.

2.7.BAINHA EXTERIOR

Os cabos eléctricos normalmente levam uma cobertura polimeria exterior que os protege. Isto

é o que se denomina de “bainha exterior”. Esta bainha isola o interior do cabo de elementos

externos (humidade, etc) que poderiam alterar as suas propriedades eléctricas, e também o

protege dos golpes que possa receber durante a instalação e uso.

Como o isolamento, a bainha exterior também pode ser termoplástica ou termoestável.

3. Definições Importantes

Os fios podem ser usados como condutores eléctricos nus ou isolados, ou podem ser produtos

semiacabados destinados à fabricação de cabos.

Os fios cuja seção transversal não seja circular, são chamados de fios perfilados e designados

pela forma da seção transversal (quadrados, rectangulares etc.).

Ao conjunto, isolado ou não, de fios metálicos encordoados, isto é, aqueles dispostos

helicoidalmente, não isolados entre si, chamamos cabo. Os cabos, logicamente são mais

flexíveis que os fios. A seção de um fio é a área da seção transversal do fio, enquanto a seção

de um cabo é a soma das seções transversais dos fios componentes. Abaixo a figura mostra a

seção de um fio.

Figura 2. Seção de fios

TABELA I

SEÇÕES DE FIOS

Chamamos de condutor revestido ao condutor não encordoado (fio ou barra) envolvido por

uma camada delgada de um metal diferente. Esse tipo de condutor é, em geral, qualificado

pelo metal utilizado no revestimento, por exemplo, “cobreado”, “zincado”, “estanhado” etc.

A expressão “camada delgada” refere-se a uma espessura de camada usualmente obtida por

disposição electrolítica ou por imersão em metal líquido.

O condutor nu é o fio ou cabo sem revestimento, isolação ou camada protectora de qualquer

espécie. Os cabos podem ser unipolares ou multipolares.

Um cabo unipolar é definido como um condutor maciço ou encordoado, dotado de isolação

eléctrica e de protecção mecânica. Um cabo bipolar, tripolar, ou, de modo geral, multipolar, é

um conjunto de dois, três ou mais condutores justapostos, maciços ou encordoados, cada um

deles dotado de isolação própria (parede isolante), sendo o conjunto dotado de protecção

mecânica comum.

Chamamos de perna ao cabo não isolado formado por fios, destinado a ser encordoado para a

formação de cochas ou de um cabo de encordoamento composto. Cocha, por sua vez, é um

cabo não isolado, formado por pernas, destinado a ser encordoado para a formação de um

cabo de encordoamento bicomposto. Assim, o encordoamento composto é formado por

pernas e o encordoamento bicomposto por cochas. Além desses dois tipos, temos o

encordoamento simples que é formado por fios.

O sentido de encordoamento pode ser para a direita (horário) ou para a esquerda (antihorário), segundo o qual os fios ou grupos de fios, ou outros componentes de um cabo, ao

passarem por sua parte superior, se afastam do observador que olha na direcção do eixo do

cabo. O passo de encordoamento é o comprimento da projecção axial de uma volta completa

dos fios ou grupos de fios, ou outros componentes, de uma determinada coroa.

Coroa é o conjunto de componentes ou de partes de componentes de um cabo, dispostos

helicoidalmente e equidistantes de um centro de referência. Ao conjunto de fios ou cochas

equidistantes do fio ou cocha central de um cabo chamamos de corda. Alma é o fio ou

conjunto de fios que formam o núcleo central de um cabo, de material diferente do material

das cordas externas e destinado a aumentar a resistência mecânica do cabo. Nas linhas de

transmissão, são muito comuns os cabos formados por cordas de fios de alumínio em torno de

uma alma de aço.

Os cabos de potência são cabos uni ou multipolares, utilizados principalmente para o

transporte de energia eléctrica em instalações de geração, transmissão, distribuição e/ou

utilização.

Os cabos de controle são cabos uni ou multipolares, utilizados em circuitos de controle de

sistemas e equipamentos eléctricos.

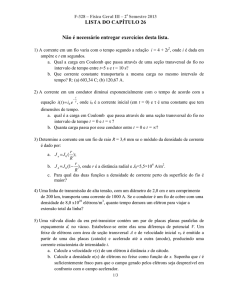

Dado um condutor de comprimento L, seção transversal S, sua resistência R será,

𝑅=𝜌×

Onde 𝜌 é a resistividade do condutor.

𝐿

(Ω)

𝑆

A variação da resistividade com a temperatura é dada por

𝜌2 = 𝜌1[1 + 𝛼1(𝑡2 − 𝑡1)]

Onde 𝜌2 é a resistividade à temperatura t2; 𝜌1, a resistividade à temperatura t1 e 𝛼1 é o

coeficiente de temperatura relativo a t1.

A capacidade de condução de um condutor, ou de um conjunto de condutores, é a corrente

máxima que pode ser conduzida em regime contínuo, sem exceder a uma temperatura

máxima especificada. Esta capacidade depende basicamente do material condutor, seção do

condutor, tipo de isolação, temperatura ambiente e maneira de instalar.

4. Comparação entre Cobre e o Alumínio

O cobre e o alumínio são os materiais condutores mais utilizados nos condutores eléctricos. A

seguir alguns aspectos comparativos entre esses dois metais.

a) O alumínio tem uma condutividade de cerca de 60% da do cobre. Assim, para uma dada

capacidade de condução, é necessário usar um condutor de alumínio com seção da ordem

de 1,6 vezes maior do que a necessária, caso fosse usado um condutor de cobre.

b) A densidade do alumínio é de 2,7 g/cm3 , contra 8,89 g/cm3 do cobre. Por ser mais leve,

o alumínio é mais fácil de ser transportado e suspenso.

c) A relação entre as densidades e as condutividades mostra que 1kg de alumínio realiza o

mesmo trabalho elcétrico que cerca de 2kg de cobre. Considerando a diferença de preço

entre ambos os metais, tem-se que o emprego de condutores de alumínio conduz a uma

economia apreciável, muito embora a isolação absorva dessa vantagem.

d) Quando exposta ao ar, a superfície do alumínio fica recoberta por uma camada invisível

de óxido, de características altamente isolantes. Nas conexões com alumínio, um bom

contacto só será conseguido com a ruptura dessa camada. Com efeito, a principal

finalidade dos conectores utilizados, de pressão e aparafusados, é a de romper o filme de

óxido. Muitas vezes são usados, durante a preparação de uma conexão, compostos que

inibem a formação de uma nova camada de óxido, uma vez removida a camada inicial.

e) Por ser mais mole que o cobre, o alumínio escoa com pequenas pressões. Por esta razão,

os conectores usados em condutores de alumínio devem ter superfícies de contacto com

área suficiente para distribuir as tensões e evitar danos à parte do condutor a ser

comprimida.

f)

o alumínio e o cobre estão separados electroquimicamente por 2 volts. Essa diferença de

potencial é responsável pela predisposição de uma junção cobre alumínio à corrosão

galvânica. Cuidados especiais, como a utilização de conectores especiais, devem ser

tomados, para evitar que tal corrosão ocorra.

5. Normas

Existem normas internacionais que falam a respeito de cabos e fios, dentre os quais são as

normas brasileiras:

A norma NBR 6814, que diz respeito ao ensaio de resistência eléctrica, estabelece que a

resistência deve ser medida por meio de um potenciómetro caso o valor seja inferior a 1 ohm

ou por meio de uma ponte de wheatstone caso tenha valor maior que 1 ohm. Cito aqui mais

alguns pontos desta norma:

Estabelece que a temperatura ambiente tem que ser levada em conta

Quando cabos de potencial são utilizados, a distância entre cada contacto de potencial

e seu correspondente contacto de corrente deve ser igual ou superior a 1,5 vezes o

perímetro da seção transversal do condutor.

Ao medir a resistência do condutor, cuidados devem ser observados para manter a

corrente de medição baixa, e de curta duração, para assegurar que a resistência a

medir não seja modificada.

A superfície do condutor deve estar limpa para assegurar um bom contacto eléctrico

dos contactos de potencial e corrente com o condutor.

A resistência do condutor medida a uma determinada temperatura deve ser corrigida à

temperatura especificada, utilizando a seguinte fórmula:

𝑅𝑡𝑜 = 𝑅𝑡 /[1 + 𝛼𝑡𝑜 (𝑡 − 𝑡𝑜 )]

Onde:

Rto = resistência corrigida à temperatura to

Rt = resistencia medida à temperatura t

𝛼𝑡𝑜 = Coeficiente de temperatura da resistência à temperatura to

Já a norma NBR 6242 prescreve os métodos para verificação dimensional de condutores. A

norma estabelece a medição de diâmetro de fios, do passo e da massa.

Considera-se como diâmetro do fio em um determinado ponto, a média aritmética das

medidas efectuadas segundo duas direcções, perpendiculares entre si, sendo que a primeira

medida deve ser considerada na direcção onde o diâmetro do fio seja mínimo. Na medição

deve ser empregado micrómetro milesimal para diâmetros inferiores a 1mm, e centesimal

para diâmetros superiores ou iguais a 1mm.

Considera-se como uma medição de passo de um condutor encordoado, o comprimento

medido entre iguais posições relativas de N+1 segmentos consecutivos da Figura 5, sendo N

o número de fios da coroa em questão.

Passo de um condutor encordoado

O passo também pode ser medido como o comprimento medido entre as marcas

Passo de torcimento, encordoamento ou reunião de condutores encordoados

A área da seção transversal do condutor é calculada pela fórmula abaixo:

𝑆 = 0,7854 𝑥 𝑑 2 𝑥 𝑛

Onde,

S = área da seção transversal do condutor em mm2

d = diâmetro do fio componente em mm

n = número de fios componentes