Definição de Descargas Parciais.

Descargas Parciais são "centelhas" ou "faíscas" envolvendo o fluxo de elétrons

e íons quando um pequeno volume de gás se rompe. Pode ocorrer em vazios

ou bolhas no interior do sistema de isolamento elétrico ou adjacente ao

isolamento de altas tensões dos estatores de máquinas elétricas.

Essas descargas são "parciais" porque existe algum isolamento sólido, em

série com o vazio, o qual previne contra uma ruptura completa (ou curtocircuito). A centelha gera um rápido pulso elétrico que se propaga através dos

enrolamentos do estator e pode ser detectado nos terminais da máquina por

acopladores capacitivos.

Dependendo do tamanho do vazio, a constante dielétrica e a temperatura, o

estresse do gás no interior do vazio pode se tornar suficiente para a ocorrência

de uma ruptura dielétrica. Uma descarga somente ocorrerá quando o estresse

elétrico (V/mm) exceder o ponto de ruptura dielétrica do gás, que é 3kV/mm

para o ar.

Além do fator dielétrico, as descargas parciais são também o resultado de

danos causados por outras forças atuando nos enrolamentos do estator, sejam

elas de características térmicas, mecânicas, eletromagnéticas, químicas ou

mesmo do meio ambiente. O desenvolvimento progressivo de atividades de

descargas parciais é o maior sintoma da deterioração da isolação. As

descargas também contribuem para o envelhecimento do sistema dielétrico da

máquina pela erosão do sistema de isolação. Em resumo, as descargas

parciais são não só um sintoma da degradação da isolação da máquina, mas

elas próprias podem contribuir para tal deterioração (envelhecimento) e

conseqüente falha total na máquina (ou seja, uma descarga total ou curtocircuito que pode ocorrer entre fases ou entre fase e terra). É importante ter em

mente que a dependência de elétrons livres para uma descarga parcial faz da

PD um evento estatístico, e portanto não previsível.

Descargas parciais e corona são a mesma coisa?

A nomenclatura técnica ou mesmo a terminologia empregada pelo pessoal de

manutenção distingue descargas parciais de corona como sendo o mesmo

efeito, porém ocorrendo em locais distintos. Entretanto, as definições citadas

pelo IEEE 1434-2002, diferenciam ambos os fenômenos.

As descargas parciais (doravante denominadas como PD) são "centelhas", ou

surtos de elétrons e íons ocorrendo em espaços vazios (ou "voids") dentro, ou

adjacente à isolação das barras do estator, sendo difícil sua verificação visual.

Já a corona ocorre quando o gás próximo a um condutor exposto se ioniza,

produzindo descargas parciais visíveis. Note que corona não envolve a

isolação. Corona pode ser verificada principalmente em cabos de alta tensão

blindados, cabos de conexão não blindados, linhas de transmissão

(principalmente nos componentes das torres de transmissão) e em máquinas

rotativas. Um dos testes mais comuns em manutenção de grandes máquinas é

"escurecer" o ambiente e aplicar alta tensão através de um HIPOT para

detectar os pontos "iluminados" gerados pela corona.

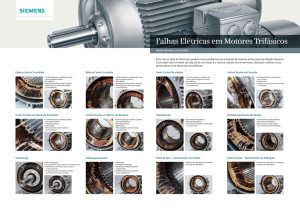

Quais são as causas das falhas na isolação dos enrolamentos?

Existem muitos tipos de estresses agindo na isolação dos barramentos

estatóricos, e raramente algum deles ocorre sozinho. Esses estresses podem

ser de natureza diversa, como elétricos (em função da tensão), mecânicos

(vibração), térmicos, químicos, eletromagnéticos e como função do meio

ambiente. Quanto mais estresses estiverem presentes, maior a taxa de

deterioração da isolação.

Algumas das causas das falhas na isolação de máquinas girantes estão abaixo

descritas:

Má Impregnação da Isolação

Descargas Parciais podem ocorrer dentro da isolação do enrolamento como

resultado de vazios causados por falhas no processo produtivo, como cura

incompleta ou alta viscosidade das resinas, falhas na pressão ou no vácuo

aplicados nos barramentos, temperatura imprópria, ou mesmo a presença de

objetos estranhos. Outro problema que ocorre devido a falhas no processo de

fabricação é que os vazios internos criam uma barreira térmica que impede a

transferência de calor entre o cobre e o núcleo. Problemas adicionais à

isolação podem ser verificados quando os devidos cuidados não são tomados,

como por exemplo, durante embalagem na fábrica, içamento e transporte,

desembalagem e até mesmo durante procedimentos de montagem no campo.

Sobreaquecimento das Bobinas

Quando o sistema de isolação é exposto continuamente a sobreaquecimento,

as resinas orgânicas tendem a perder sua rigidez mecânica, acarretando um

fenômeno conhecido como delaminação, ou "desfolhamento" das camadas.

Quando as camadas da isolação "desfolham", os condutores internos de cobre

ficam livres para vibrar e então as descargas parciais aparecem nos vazios

internos. Os danos à isolação são cumulativos e não-reversíveis. Um dos

sintomas mais fáceis de se determinar o estresse térmico é através da

inspeção visual, onde se verifica uma descoloração da isolação.

A ruptura da isolação, considerando apenas a sobrecarga térmica, pode levar

vários anos para acontecer, e depende diretamente do gradiente de

temperatura e espessura da isolação. Esse problema ocorre em menor

quantidade em barras com isolação à base de resinas de epóxi ou aquelas

refrigeradas à água, uma vez que esses tipos de montagens suportam melhor

o estresse térmico.

A deterioração térmica pode ocorrer devido a diversos motivos, como operação

contínua em regime de sobrecarga, erro no projeto das barras fazendo com

que as mesmas trabalhem sempre em sobrecarga térmica mesmo com a

máquina em operação nominal, refrigeração deficiente e desbalanço das fases

(veja mais detalhes no início desse texto).

Deterioração das Tintas Semicondutoras e Anti-Corona

Dentro da ranhura, a superfície da bobina é aterrada ao núcleo estatórico com

uma cobertura de pintura ou fita condutiva de baixa resistência. Devido aos

estresses elétricos e térmicos, essa interface pode deteriorar fazendo com que

o contato entre a superfície condutiva na bobina e o núcleo seja perdido,

propiciando o surgimento de descargas de alta tensão entre a barra em alto

potencial e a ranhura aterrada. O fenômeno é conhecido como descarga na

ranhura ( descargas parciais), e pode queimar seriamente a superfície da

bobina. Em máquinas refrigeradas a ar, essa ocorrência produz ozônio, que

acelera a decomposição da isolação, e um pequeno anel de pó branco surge

no ponto de saída das barras das ranhuras, facilmente identificável.

Má Fixação dos Enrolamentos:

Descargas parciais também podem ocorrer como resultado da vibração das

barras, tanto em decorrência de falhas no sistema de cunhagem na porção do

núcleo ou de fixação no sistema de bloqueio das cabeças das bobinas.

Também algumas resinas utilizadas atualmente encolhem após o processo de

cura, fazendo com a barra fique solta dentro da ranhura. Com a vibração,

ocorre o roçamento da isolação na ranhura e outros elementos de fixação, e

conseqüentemente abrasão e/ou erosão.

Espaço Inadequado em Barras ou Bobinas

Geralmente devido a erros de projeto, algumas máquinas são construídas com

um espaçamento inadequado entre barras de fases diferentes, principalmente

nas cabeças das bobinas. Esse pequeno espaçamento pode ser suficiente

para iniciar atividades de descargas parciais, com conseqüente erosão da

isolação e eventual ruptura. Em máquinas refrigeradas a ar, a ionização do

espaço entre barras de diferentes potenciais causará o aparecimento de

corona e ozônio, com formação de um pó branco sobre as superfícies.

Contaminação do Enrolamento:

A contaminação em uma máquina pode ser causada por uma mistura de vapor

de óleo, poeira, sujeira, umidade, resíduos do desgastes de peças da própria

máquina ou deixados em procedimentos de manutenção. Essa contaminação

pode propiciar o aparecimento de pequenas "pontes" entre barras de fases

diferentes, causando o surgimento de descargas parciais que atacam a

isolação. Um caso clássico, ocorrido no Brasil, mostrou que uma limpeza

eficiente da máquina foi suficiente para diminuir a tendência de aumento nas

medições PD.

• Vibração das Cabeças das Bobinas:

Em função das características de projeto, muitas máquinas elétricas,

notadamente turbogeradores, possuem longas cabeças de bobina. Caso os

sistemas de bloqueio e cunhagem não tenham sido adequadamente projetados

e montados, as cabeças, sujeitas a forças eletromagnéticas, podem sofrer

movimentação e conseqüentemente danos nos condutores de cobre, além de

abrasão contra a ranhura, amarração e bloqueios.

• Ciclos de Carga:

Os materiais que compõe as barras estatóricas possuem diferentes

coeficientes de expansão térmica, ou seja, o cobre se expande mais que a

isolação a ele fixada. Em máquinas sujeitas a freqüentes ciclos de partidaparada, a expansão térmica pode ser a causa de sérios danos à isolação. Esse

estresse causa enfraquecimento da isolação, levando a pequenos danos no

interior da mesma. As máquinas com maior incidência desse tipo de problema

são os motores e os motores-geradores de estações elevatórias. Os ciclos de

partida e parada também exigem eletromagneticamente as barras, e caso o

sistema de fixação e cunhagem esteja falho, as barras podem se movimentar

dentro da ranhura, causando abrasão e deterioração da isolação.

• Presença de Corpos Estranhos:

Outro fator pode ser presença de corpos estranhos levando ao rompimento

progressivo da isolação e eventual curto-circuito. Como exemplo, citamos uma

máquina no Brasil onde um parafuso preso entre bobinas adjacentes de

diferentes fases, por procedimento inadequado de montagem e manutenção,

causou inicialmente a erosão da isolação das bobinas levando-as a um curtocircuito entre fases.

Porque devemos monitorar Descargas Parciais em grandes máquinas?

Citamos abaixo 10 boas razões para que o monitoramento PD seja

implementado como ferramenta da Manutenção baseada nas Condições das

Máquinas (CBM):

• Identificar e Prevenir Falhas Catastróficas no Sistema de Isolação do

Estator.

O monitoramento PD é capaz de detectar, com a devida antecedência,

problemas em desenvolvimento nos enrolamentos do estator de grandes

máquinas girantes, inclusive dentro de programas de manutenção preditiva ou

CBM. Os testes PDA reduzem significantemente os tempos de parada forçada

e a possibilidade de o motor ou gerador ser danificado através da informação

prematura das condições de deterioração.

• Estender a Vida Útil da Isolação do Estator.

As leituras de PDA podem identificar os estágios iniciais de danos reparáveis

na isolação (por exemplo, descargas na ranhura devido à corrosão da

cobertura semicondutiva) os quais, se corrigidos, estenderão a vida útil da

máquina antes que uma nova falha venha a ocorrer.

• Estender o Intervalo entre Paradas de Manutenção.

O monitoramento PD é a essência da manutenção preditiva aplicada à isolação

ou, em outras palavras, evita tempos perdidos na produção para paradas de

manutenção desnecessárias, que além de altos custos, podem ainda mais

reduzir a vida útil pela aplicação de testes destrutivos. O monitoramento PDA

das condições da isolação do estator permite estender o intervalo entre os

tradicionais testes de isolação off-line e as inspeções visuais. Em resumo, se o

sistema de monitoramento informa que as condições da isolação estão

adequadas, não é necessário parar a máquina.

• Reduzir os Custos de Capital.

Conhecendo as condições da isolação das barras, por exemplo é possível um

melhor gerenciamento de estoques de barras reservas e outras partes e/ou

peças.

• Incrementar Preparação e Planejamento das Paradas.

Muito antes de uma parada programada para manutenção, os resultados online dos testes PDA podem identificar um dano nos enrolamentos do estator. A

mão de obra e as peças de reserva podem ser então determinados e

solicitados antecipadamente. Prioridades podem ser precisamente definidas

para que o reparo ou rebobinamento de várias unidades seja executado de

uma só vez.

• Facilidade, Segurança e Baixo Custo na Execução dos Testes PDA.

Todo o conhecimento necessário para os testes PDA pode ser facilmente

aprendido e executado pelo pessoal da usina, pois os mesmos são

completamente objetivos . Os testes PDA não requerem fonte de tensão

potente e portanto não expõe o operador a riscos. Visto que os acopladores

PDA estarão permanentemente instalados, nenhuma interrupção na operação

da máquina é necessária para a execução dos testes PDA.

• Informações específicas para definir trabalhos de reparo.

O monitoramento PD fornece mais informações que outros testes da isolação

(como no índice de polarização ou no Surge Teste) pois possui a habilidade em

determinar qual o tipo de atividade das descargas parciais (exemplo, descarga

na ranhura), sua possível causa (exemplo, barramento frouxo) e sua

severidade (degeneração ou estabilização). Também as fontes de deterioração

podem ser identificadas (descarga na ranhura, problemas na fabricação,

cabeças das bobinas, etc.). Informações mais precisas permitem uma melhor

tomada de decisão quanto à manutenção necessária.

• Confirmação da eficiência de reparos.

A comparação dos resultados PDA tomados antes e após o reparo ou

rebobinamento de uma máquina permite ao usuário rápida e facilmente

determinar se o serviço foi bem executado.

• Acesso às máquinas em condições normais de operação.

Os testes são on-line, ou seja, com a máquina em condições normais de

operação, levando em consideração todos os estresses presentes nesse

processo (elétricos, térmicos, mecânicos, eletromagnéticos, químicos, meio

ambiente, etc.). Em resumo, o monitoramento PD não requer interrupção para

serviço.

• Testes não destrutivos.

Os testes PDA não são destrutivos. São executados dentro das condições

normais de estresse agindo no enrolamento. Isso evita que qualquer parte da

isolação do estator esteja sujeita a estresses altamente anormais, como por

exemplo no neutro do barramento durante os testes de HIPOT.

Em resumo, o monitoramento PD permite executar os 3 " Certos " da

manutenção:

• A manutenção Certa

• Na máquina Certa

• No tempo Certo

Onde ocorrem as descargas parciais em uma máquina rotativa?

descargas parciais ocorrerem em três pontos distintos de uma barra:

• na interface cobre e isolação;

• no interior da isolação;

• na superfície externa da barra, seja entre barra e ranhura ou entre barra e

barra.

Qual a largura da faixa de freqüência necessária para se medir com

precisão as descargas parciais em máquinas rotativas?

Diversos fatores devem ser considerados quando escolhendo a faixa de

freqüência para medição de PD (descargas parciais). A largura da faixa de

freqüência é determinada principalmente pelo tempo de subida do pulso PD

nos pontos de detecção, a sensibilidade de detecção requerida e as

características de ruído. Como regra, quanto mais baixa a faixa de freqüência,

maior a probabilidade das PD de todos os pontos dos enrolamentos sejam

detectados. Os componentes de freqüência maiores que 50MHz são

severamente atenuados enquanto se propagam através dos enrolamentos do

estator. Em contrapartida, faixas de freqüência maiores aumentarão a

probabilidade de que apenas fontes PD próximas ao sensor sejam detectadas.

A freqüência inferior de corte para instrumentos PDA é determinada pela

capacitância do circuito de acoplamento. A freqüência inferior de corte permite

a leitura de freqüências que contenham um total de energia dos pulsos PD e

ainda evitam quaisquer sinais de ruídos. Nossa experiência tem mostrado que

uma freqüência de corte de -3dB em aproximadamente 5MHz é boa para

medições de PD on-line em motores e geradores.

A freqüência superior de corte para instrumentos PDA é determinada pelo

tempo de subida do pulso PD nos terminais do detector. Pulsos PD originados

dentro dos enrolamentos do estator possuem tempo curto de subida do pulso.

Entretanto, pulsos PD aparecendo nos terminais da máquina, após se

propagarem através dos enrolamentos do estator via passos complexos de

transmissão, possuem um tempo de subida degradado. Enquanto o tempo de

subida da maioria dos pulsos PD detectados via acopladores capacitivos é pelo

menos de 5ns (nanosegundos), pulsos com tempo de subida por volta de 3ns

tem sido medidos. Pela Análise de Fourier, um tempo de subida de um pulso

de 3ns contém componentes de freqüência por volta de 100MHz. Portanto, em

geral, instrumentos PD com faixa de freqüência superior a 100MHz são

suficientes para medir com precisão os pulsos PD detectados pelos

acopladores capacitivos conectados aos enrolamentos do estator.

8) Qual tipo de acoplador PDA deve ser usado?

A ADWEL oferece dois tipos de acopladores capacitivos ( tipo cabo e tipo

epóxi-mica ) e o transformador de corrente de alta freqüência (HFCT). Algumas

das principais vantagens e desvantagens de cada tipo são mostradas na tabela

abaixo. A escolha do tipo depende da aplicação.

Os acopladores capacitivos de 80pF em 50O tradicionalmente utilizados para o

monitoramento PDA on-line em máquinas rotativas possuem um freqüência

inferior de corte -3dB de aproximadamente 40MHz. Esse limite inferior tem

mostrado resultados de teste adequados enquanto ainda fornecem uma larga

margem entre sinais PD e potenciais sinais de ruído que são comumente

encontrados. A ADWEL constatou que acopladores com maior capacitância

apresentam uma sensibilidade aumentada e detectam mais pulsos PD que os

acopladores de 80pF enquanto mantém uma margem de freqüência adequada

entre sinais PD e possíveis ruídos. Acopladores com alta capacitância

permitem a detecção de PD em baixos níveis e portanto identifica

antecipadamente problemas no isolamento.

E os acopladores montados na ranhura (stator slot couplers)?

A ADWEL não fornece nem recomenda o uso de acopladores montados na

ranhura para medições PD on-line em máquinas rotativas. A principal razão é

que esses acopladores funcionam com sensores de proximidade e somente

são sensíveis a pulsos PD ocorrendo muito próximos a eles (por exemplo,

pulsos ocorrendo a mais de 30cm de distância são atenuados em 50%).

Descargas Parciais são normalmente o sintoma de algum tipo de dano

causado por forças térmicas, mecânicas, químicas e eletromagnéticas agindo

no estator. Essas forças e o dano resultante estão presentes em qualquer lugar

através dos enrolamentos do estator. Defeitos de fabricação, que podem

ocorrer em qualquer lugar dos enrolamentos, também podem causar PD. Uma

vez que os acopladores montados na ranhura podem efetivamente "ver"

somente uma barra ou ranhura, um acoplador seria necessário em cada

ranhura para cobrir adequadamente todo o enrolamento do estator. Isso é

pouco prático e antieconômico. Por essa e outras razões (por exemplo,

instalação e reparos requerem a retirada do rotor, o que pode prejudicar a

garantia do OEM), a ADWEL não recomenda os acopladores montados na

ranhura.

Quantos acopladores são necessários por máquina?

O número de acopladores depende da aplicação. Normalmente, pelo menos

dois acopladores capacitivos por fase devem ser instalados em cada máquina.

Esses dois acopladores rejeitam pulsos de ruído semelhantes aos de PD

utilizando a técnica de tempo de vôo ("time-of-flight"). Pulsos vindos de fora da

máquina chegam nas duas entradas com uma certa janela de tempo e são

cancelados, enquanto os pulsos PD vindos do interior do estator chegam

espaçados no tempo de modo a que sejam reconhecidos e contados.

Algumas vezes mais de dois acopladores por fase são instalados em grandes

máquinas com mais de dois circuitos paralelos por fase. Nesse caso, deve-se

instalar um acoplador em cada circuito paralelo. Esse procedimento melhora a

sensibilidade do sistema de acoplamento e aumenta a habilidade do operador

em identificar a fonte PD em um dado circuito paralelo. Os acopladores são

então arranjados e conectados ao sistema PDA em pares.

Apenas um acoplador por fase, ou três por máquina, são necessários para

motores e geradores conectados com cabos de alimentação blindados. Quanto

maior o cabo de alimentação, melhor a atenuação de distúrbios semelhantes à

PD e mais efetivo o seu bloqueio entrando no sistema PDA.

Retorna ao menu.

11) Onde são instalados os acopladores?

Em hidrogeradores, os acopladores capacitivos são normalmente conectados

nos enrolamentos do estator, nos jumpers dos anéis. Os acopladores podem

ser montados nos suportes dos barramentos ou na carcaça do estator. Em

máquinas menores, com espaço limitado ou dificuldade de acesso às barras,

os acopladores podem ser montados fora do enrolamento, nas barras de

conexão da máquina.

Os acopladores capacitivos são normalmente instalados nos barramentos

isolados de fase ou no cubículo da seccionadora para turbogeradores a vapor

ou gás, devido à montagem compacta das cabeças das bobinas e o limitado

espaço disponível nessas máquinas.

Em motores, os acopladores capacitivos são normalmente instalados na caixa

de terminais do motor e conectados aos terminais principais da máquina.

Também podem ser montados no cubículo da seccionadora associada.

Transformadores de corrente de alta freqüência (HFCT) são instalados no

condutor de terra dos capacitores de curto.

Retorna ao menu.

12) Qual a menor tensão de uma máquina na qual se deve utilizar PDA?

O Sistema ADWEL de Análise de Descargas Parciais (PDA) ode detectar

atividades PD até o gatilho teórico de aparecimento de PD como dado pela Lei

de Paschen (isto é, por volta de 300V para o ar, em pressão atmosférica de

1bar, na temperatura ambiente). (1)

Praticamente, o sistema é normalmente utilizado em máquinas de 4kV e acima,

embora problemas de isolamento no estator relativos a PD têm sido reportados

em máquinas de 2kV. A menor tensão para aplicação do sistema PDA pode ser

selecionada pelo usuário dependendo da importância de uma máquina em

particular e a experiência e/ou confiança no isolamento do estator naquela

tensão.

1 John C. Botts, " Corona in High Voltage Rotating Machine Windings", IEEE

Electrical Insulation, July/August, 1988, pp.29-34.

Retorna ao menu.

13) Podem ser executados testes PDA com a máquina parada?

Muitas vezes, em função de restrições orçamentárias para investimento em

sistema de acoplamento permanentemente instalado na máquina ou apenas

para a contratação de um teste visando manutenção preventiva ou testes de

comissionamento, alguns usuários requerem testes off-line, ou seja, com a

máquina parada. Porém algumas questões adicionais surgem:

13.1) Testes off-line podem ser executados?

A resposta é sim, porém será necessária uma fonte externa com tensão igual

ou próxima à tensão nominal da máquina para alimentar cada fase de uma vez

para a execução dos testes. Essa fonte geralmente é de alto custo (em alguns

casos, utiliza-se derivação de outro gerador da própria usina), tornando o teste

caro, demorado e perigoso.

Retorna ao menu.

13.2) Testes off-line são conclusivos?

Não, pois os estresses característicos que aparecem na máquina quando esta

está em operação nominal (térmicos, mecânicos, químicos, meio ambiente e

eletromagnéticos) não estão presentes na condição de máquina parada, ou

seja, nesse caso somente o estresse elétrico está presente. Além do que, o

teste PD off-line não é sensível a fatores importantes como descargas nas

ranhuras e perdas na fixação das barras (cunhagem), devido ausência das

forças eletromagnéticas. Portanto o resultado final é "mascarado", causando

interpretação errônea.

Retorna ao menu.

13.3) Testes off-line apresentam leituras reais?

Não. Em condições nominais, as atividades PD aparecem em muito maior

quantidade nas bobinas de maior potencial (aquelas próximas ao barramento

de saída). No teste off-line, entretanto, todo barramento é submetido à tensão

nominal através de fonte externa, inclusive aquelas bobinas próximas ao

aterramento. Isso acarreta maior estresse no ponto de neutro e eventuais

falsas leituras, pois as barras próximas ao neutro, que em operação nominal

são menos exigidas eletricamente, passam a sofrer estresse elétrico, e

conseqüentemente mais atividades de descargas parciais. Além disso, o teste

on-line identifica os pontos de atividades de PD em cada fase e circuito

paralelo, o que não ocorre no teste off-line, onde é necessária uma antena TVA

(como o modelo Corona Probe da ADWEL) para detectar precisamente a

localização de pontos de atividades PD.

Como localizar exatamente os pontos onde estão ocorrendo as

Descargas Parciais?

Através dos testes PDA podemos facilmente detectar a ocorrência de

atividades de descargas parciais em um circuito paralelo ou fase de uma

máquina, porém na maioria das vezes não conseguimos determinar

exatamente o ponto onde essas atividades aparecem.

Para a localização exata dos pontos onde a isolação está falha e descargas

parciais estão em atividade, utiliza-se um equipamento auxiliar denominado

"antena TVA", como o modelo Corona Probe da ADWEL. É denominado TVA

porque foi desenvolvido em uma instituição americana chamada Tennessee

Valley Authority - TVA.

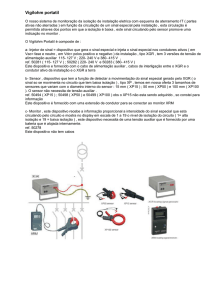

O Corona Probe é um sensor de proximidade que responde aos sinais RF

radiados das atividades de descargas parciais entre isolação e ranhura (pulsos

PD positivos). Consiste de uma bobina com múltiplas espiras enroladas em um

núcleo de ferrite. Essa bobina é conectada a um medidor dos picos dos pulsos

de descargas parciais.

O procedimento de teste consiste em aplicar a tensão nominal na máquina em

uma fase de cada vez, através de uma fonte de tensão externa, mantendo as

duas outras fases aterradas, e passar a antena sobre as cunhas de cada

ranhura. Os pontos com atividades de descargas parciais serão detectados

uma vez que as PD ocasionam uma deflexão do medidor acoplado à antena.

Referencia: http://www.poluxtec.com.br/html/faq/descargas.htm#11