PROJETO DE UM REGULADOR DE TENSÃO PARA

VEÍCULO DE FÓRMULA SAE

Adriano Cruz dos Santos Soares

Projeto de Graduação apresentado ao Curso de

Engenharia Eletrônica e de Computação da Escola

Politécnica, Universidade Federal do Rio de

Janeiro, como parte dos requisitos necessários à

obtenção do título de Engenheiro.

Orientadores: Mauros Campello Queiroz

Carlos Fernando Teodósio Soares

Rio de Janeiro

Setembro de 2016

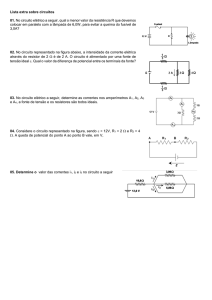

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO

Escola Politécnica – Departamento de Eletrônica e de Computação

Centro de Tecnologia, bloco H, sala H-217, Cidade Universitária

Rio de Janeiro – RJ

CEP 21949-900

Este exemplar é de propriedade da Universidade Federal do Rio de Janeiro, que

poderá incluí-lo em base de dados, armazenar em computador, microfilmar ou adotar

qualquer forma de arquivamento.

É permitida a menção, reprodução parcial ou integral e a transmissão entre

bibliotecas deste trabalho, sem modificação de seu texto, em qualquer meio que esteja ou

venha a ser fixado, para pesquisa acadêmica, comentários e citações, desde que sem

finalidade comercial e que seja feita a referência bibliográfica completa.

Os conceitos expressos neste trabalho são de responsabilidade do(s) autor(es).

iii

DEDICATÓRIA

Dedico este trabalho ao povo brasileiro que contribuiu de forma significativa à

minha formação e estada nesta Universidade. Este projeto é uma pequena forma de

retribuir o investimento e confiança em mim depositados.

iv

AGRADECIMENTO

Agradeço, inicialmente, aos meus pais Helena e Sílvio. Sem eles, não haveria toda

a estrutura que possibilitou não só eu estudar e completar esta faculdade, mas tudo que

me trouxe até este momento. Graças a eles eu pude ter incríveis exemplos de vida e todo

o apoio sem o qual eu não teria a menor condição de iniciar, permanecer ou terminar o

curso, nem de estudar como estudei, principalmente no fim. Agradeço também aos outros

membros da minha família, por estarem sempre lá para mim e por mim.

Agradeço também aos meus amigos e colegas, por serem pessoas sempre muito

sinceras, que muitas vezes me entendiam melhor do que eu mesmo. Sejam nos momentos

de descontração, de estudos intensos, de dúvidas ou de desespero com os prazos, eles

foram cruciais para manter minha sanidade e aguentar seguir em frente. Cito em especial

os amigos Ewerton, Caio, Victor, Bandeira, Corrêa, Ian, Calmon, Frucht, Prallon e

Alexandre. Eu não poderia desejar melhores companheiros de faculdade.

Aos amigos Thiago, Matheus, Bryan, Carla, Thales, Jorge, Ângelo e Nataly, por

serem pessoas inspiradoras, companheiras e imprescindíveis. Por me possibilitarem ter

uma visão da vida completamente diferente, muito mais interessante e cheia de

possibilidades. Por me motivarem a terminar o curso de engenharia, assim como tomar

algumas das mais difíceis decisões que consigo me lembrar. Se eu sou hoje uma pessoa

melhor, agradeço imensamente a eles por suas contribuições.

À equipe Ícarus UFRJ de formula SAE, seus membros atuais e passados, e seu

professor orientador Fernando Castro Pinto, Dr.-Ing.. Fazer parte da equipe foi crucial

para minha decisão de fazer o que era necessário para me tornar um engenheiro, assim

como para dar mais sentido aos meus estudos.

Ao Laboratório de Informática para a Educação, seus membros e responsáveis,

pelo apoio ao longo da faculdade, mas em especial pelos assuntos com estágio.

Ao ex-membro da equipe Vinicius Guedes, que serviu como exemplo acadêmico

e profissional, e me inspirou a sempre ter a excelência como pré-requisito do que quer

que eu faça. Agradeço a ele também pela sugestão do tópico do projeto final.

Aos meus orientadores Mauros e Teodósio, por sua didática incrível, boa vontade

sem igual, e por pôr à minha disposição seus vastos conhecimentos.

Por fim, agradeço a todos os professores que tive na vida, tanto aqueles que

recebiam por isso, quanto os informais.

v

RESUMO

Em automóveis modernos a presença da eletrônica já chegou ao nível do

imprescindível. Fazem parte do conjunto elétrico do veículo circuitos cada vez mais

precisos e mais sensíveis. Para funcionarem propriamente, esses circuitos precisam de

uma fonte de tensão confiável, segura e estável.

Como um veículo é um sistema isolado da rede elétrica, ele precisa gerar a própria

eletricidade para alimentar os circuitos. Para isto, existe o alternador, geralmente

integrado ao bloco do motor. Mas esta peça fornece três fases de tensões alternadas,

enquanto que o resto dos circuitos precisa ser alimentado por tensão DC da ordem de

12 V. O principal componente que faz este tipo de conversão é a ponte retificadora, que

já é utilizada. Mas este circuito não oferece proteção contra sobrecarga.

O objetivo desde trabalho é, então, projetar e construir o componente regulador

de tensão, que garante a permanência da alimentação no nível de tensão desejado, além

de proteção contra efeitos adversos.

Palavras-Chave: fórmula SAE, retificador, regulador de tensão, sistemas

automotivos, eletrônica embarcada, simulação PSpice.

vi

ABSTRACT

In modern automobiles, the presence of electronic devices has come to the level

of need. More precise and more sensitive circuitry are taking broad participation in the

electric harness of the vehicle and, for it to work properly, they need a reliable, secure

and stable voltage source.

Since a vehicle is an isolated system from the power grid, it needs to generate its

own electricity to supply the electronic circuitry. For that purpose, there is the alternator,

usually placed inside the engine’s block. However, it supplies three phases of alternating

voltage, when all the electronic circuits depend on a DC power supply of about 12 V. A

common circuit that does this conversion is the bridge rectifier, which is used in this work.

However, this component does not offer overload protection.

Therefore, this project’s objective is to design and build the circuit block that

regulates the voltage from the alternator to supply the circuits in the vehicle, guaranteeing

a determined voltage level, as well as offering protection from adverse effects.

Key-words: fórmula SAE, rectifier, voltage regulation, automotive regulator,

automotive systems, embedded systems, PSpice simulation.

vii

SIGLAS

A – Amperes, unidade de corrente elétrica

AC – Alternated Current (corrente alternada)

AmpOp – Amplificador Operacional

BOM – Bill of Material

BJT – Bipolar Junction Transistor (transistor bipolar de junção)

C – Capacitância, medida em Faraday

CI – Circuito Integrado

CMOS – Complementary Metal Oxide Semiconductor (Semicondutor de Metal-Óxido

Complementar)

CT – Centro de Tecnologia

DC – Direct Current (corrente direta, ou contínua)

ECU – Eletronic Control Unit (Central de Controle Eletrônica)

𝑖𝑏 – Corrente que entra na base do transistor, em Amperes

𝑖𝑐 – Corrente que sai do coletor do transistor, em Amperes

𝑖𝑒 – Corrente que sai do emissor do transistor, em Amperes

Km – Quilômetro

MOS – Metal Oxide Semiconductor (Semicondutor de Metal-Óxido)

NPN – Tipo de BJT

PNP – Tipo de BJT

PSpice – Personal Computer Simulation Program with Integrated Circuit Emphasis

(Programa de simulação para computador pessoal com ênfase em circuitos integrados)

PWM – Pulse Width Modulator (Modulador de largura de pulso)

R – Resistência elétrica, medida em Ω (ohms)

RPM – Rotações Por Minuto

SAE – Society of Automotive Engineers (Sociedade de Engenheiros da Mobilidade)

UFRJ – Universidade Federal do Rio de Janeiro

UV – Ultravioleta

𝑉𝑏𝑒 – Tensão elétrica entre terminais de base e emissor do transistor, em volts

𝑉𝑏𝑐 – Tensão elétrica entre terminais de base e coletor do transistor, em volts

𝑉𝑐𝑒 – Tensão elétrica entre terminais de emissor e coletor do transistor, em volts

𝑉𝐶𝑀 – Tensão de modo comum (Common Mode)

𝑉𝑧 – Tensão elétrica entre terminais de um diodo zener, em volts

viii

Sumário

Capítulo 1 – Introdução ..................................................................................... 1

1.1 – Tema..................................................................................................... 1

1.2 – Delimitação .......................................................................................... 1

1.2.1 – Equipe, Competição e Sistema Elétrico .......................................... 1

1.2.1.1 – A equipe Ícarus UFRJ de Fórmula SAE ................................... 2

1.2.1.2 – Motivação de criar um regulador de tensão .............................. 2

1.3 – Justificativa ........................................................................................... 3

1.4 – Objetivos .............................................................................................. 4

1.5 – Metodologia .......................................................................................... 4

1.6 – Descrição .............................................................................................. 5

Capítulo 2 – Revisão Bibliográfica .................................................................... 6

2.1 – Geradores Elétricos e Alternadores ....................................................... 6

2.2 – Retificadores ......................................................................................... 8

2.3 – Reguladores de Tensão ....................................................................... 11

2.3.1 – Fontes e Reguladores Lineares ..................................................... 11

2.3.2 – Fontes Chaveadas ......................................................................... 13

2.4 – Controle PWM .................................................................................... 14

Capítulo 3 – Projeto ......................................................................................... 15

3.1 – Entorno do Regulador ......................................................................... 16

3.1.1 – Circuitos Conectados à Entrada do Regulador .............................. 17

3.1.2 – Circuitos Conectados à Saída do Regulador .................................. 17

3.2 – Topologia ........................................................................................... 18

3.2.1 – Chave ........................................................................................... 19

3.2.2 – Controlador PWM ........................................................................ 19

3.2.3 – Alimentação do Controlador......................................................... 21

ix

3.2.4 – Driver da Chave ........................................................................... 22

3.2.5 – Amostragem de Tensão ................................................................ 26

3.2.6 – Limitador de Corrente .................................................................. 27

3.3 – Análise do Circuito ............................................................................. 31

Capítulo 4 – Simulação.................................................................................... 34

4.1 – Ambiente de Simulação ...................................................................... 34

4.2 – Modelagem do SG3524....................................................................... 34

4.2.1 – Bloco ”Regulador de Referência” ................................................. 35

4.2.2 – Bloco “Oscilador” ........................................................................ 36

4.2.3 – Amplificadores............................................................................. 38

4.2.4 – Bloco Flip-Flop “T” e estágio de saída ......................................... 39

4.2.5 – Portas Externas............................................................................. 41

4.2.6 – Subcircuit do Modelo ................................................................... 41

4.3 – Montagem do Circuito na Simulação .................................................. 42

4.4 – Configurações da Simulação ............................................................... 43

4.5 – Modelagem da Tensão de Entrada ....................................................... 43

4.6 – Modelagem da Carga .......................................................................... 44

4.7 – Resultados .......................................................................................... 44

4.7.1 – Variando Tensão de Entrada ......................................................... 45

4.7.2 – Variando o Parâmetro Pot ............................................................ 46

4.7.3 – Variando a Carga na Saída ........................................................... 47

Capítulo 5 – Construção .................................................................................. 55

5.1 – Processo de Prototipagem ................................................................... 55

5.2 – Local e Equipamentos ......................................................................... 55

5.3 – Placa de circuito impresso ................................................................... 55

5.3.1 – Metodologia ................................................................................. 56

5.3.2 – Projeto ......................................................................................... 56

x

5.3.3 – Construção ................................................................................... 60

5.4 – BOM................................................................................................... 67

Capítulo 6 – Validação .................................................................................... 68

6.1 – Testes em Laboratório ......................................................................... 68

6.1.1 – Alimentação por Fonte de Bancada .............................................. 68

6.1.2 – Alimentação por Baterias Automotivas ........................................ 73

6.2 – Testes e Sinais Intermediários ............................................................. 74

6.3 – Curva Tensão x Corrente..................................................................... 77

Capítulo 7 – Conclusões .................................................................................. 79

7.1 – Monitoramento e Manutenção ............................................................. 81

7.1.1 – Cenários Adversos ....................................................................... 81

7.1.2 – Avisos .......................................................................................... 82

7.2 – Testes no Carro da Equipe Ícarus ........................................................ 82

Bibliografia ..................................................................................................... 84

Apêndice A - BOM ......................................................................................... 85

xi

Lista de Figuras

Figura 1-1 – Escudo da equipe Ícarus UFRJ de fórmula SAE. ....................................... 2

Figura 2-1 – Tampa do alternador da Honda CB600F, com os enrolamentos e contatos de

saída. ............................................................................................................................ 7

Figura 2-2 – Simulação de um diodo, para ilustração de seu funcionamento. ................. 8

Figura 2-3 – Simulação de um retificador de onda completa. ......................................... 9

Figura 2-4 – Circuito retificador trifásico de onda completa. ......................................... 9

Figura 2-5 – Gráficos mostrando efeito do retificador trifásico. ................................... 10

Figura 2-6 – Esquema básico de funcionamento de um regulador. ............................... 11

Figura 2-7 – Esquema básico de circuito regulado a transistor. .................................... 12

Figura 2-8 – Circuito regulador ilustrando o funcionamento do transistor como uma

chave: a) Chave aberta b) Chave fechada. ................................................................... 13

Figura 2-9 – Gráficos que ilustram a energia dissipada no transistor, em uma fonte

chaveada como a da Figura 2-8. .................................................................................. 14

Figura 2-10 – Exemplo de sinal PWM. ........................................................................ 14

Figura 2-11 – Ilustração de funcionamento de comparador PWM. ............................... 15

Figura 3-1 – Diagrama simplificado do circuito regulador. .......................................... 16

Figura 3-2 – Diagrama básico que representa o circuito do regulador e suas conexões. 17

Figura 3-3 – Diagrama representando o balanço de carga. ........................................... 18

Figura 3-4 – MOSFET atuando como chave no regulador de tensão. ........................... 19

Figura 3-5 – Diagrama simplificado do funcionamento interno do SG3524. ................ 20

Figura 3-6 – Malha de realimentação do controlador PWM, simplificada. ................... 20

Figura 3-7 – Detalhe da conexão dos pinos Rt e Ct no SG3524. .................................. 21

Figura 3-8 – Regulador da alimentação para o controlador PWM ................................ 22

Figura 3-9 – Circuito driver da chave. ......................................................................... 23

Figura 3-10 – Tensão na porta da chave, sem o estágio push-pull. ............................... 24

Figura 3-11 – Tensão na porta da chave, com o estágio push-pull................................ 24

Figura 3-12 – Circuito simplificado do primeiro estágio do driver da chave. ............... 25

Figura 3-13 – Circuito que implementa a amostragem de tensão na saída. ................... 26

Figura 3-14 – Detalhe do divisor resistivo do circuito de amostragem. ........................ 26

Figura 3-15 – Detalhe da resistência vista pelo capacitor no filtro RC de amostragem de

tensão, independentemente do ajuste do potenciômetro. .............................................. 27

xii

Figura 3-16 – Circuito que pode limitar a corrente. ..................................................... 29

Figura 3-17 – Ilustração do ACS712, com suas conexões. ........................................... 30

Figura 3-18 – Esquemático da conexão do medidor de corrente e o pino SHUTDOWN.

................................................................................................................................... 30

Figura 3-19 – Circuito do regulador com todos os componentes. ................................. 33

Figura 4-1 – Diagrama utilizado como base para simular o SG3524. ........................... 35

Figura 4-2 – Tensão no pino OscOut em um SG3524 funcionando normalmente. ....... 37

Figura 4-3 – Em cima, fonte VPULSE ajustada para funcionar como pulso de descarga.

Embaixo, tensão proveniente da fonte na simulação, quando 𝑇 = 0,1 ms. ................. 37

Figura 4-4 – Em cima, fonte VPULSE ajustada para funcionar como dente-de-serra. Em

baixo, tensão proveniente da fonte, quando 𝑇 = 0,1 𝑚𝑠 .............................................. 38

Figura 4-5 – Circuito que modela o bloco amplificador de erro. .................................. 39

Figura 4-6 – Comparador PWM. ................................................................................. 39

Figura 4-7 – Ligação de um flip-flop D para funcionar como um T. ............................ 40

Figura 4-8 – Circuito que modela o flip-flop T, juntamente com as portas NOR e os

amplificadores do estágio de saída. ............................................................................. 40

Figura 4-9 – Sinais de um flip-flop T. .......................................................................... 41

Figura 4-10 – Bloco que representa o SG3524............................................................. 42

Figura 4-11 – Esquema que modela o potenciômetro................................................... 42

Figura 4-12 – Tensão em IN-, variando apenas tensão de entrada. ............................... 45

Figura 4-13 – Tensão na saída, variando apenas tensão de entrada. ............................. 45

Figura 4-14 – Tensão média na saída, variando apenas tensão de entrada. ................... 46

Figura 4-15 – Corrente média na saída, variando apenas tensão de entrada. ................. 46

Figura 4-16 – Tensão média na saída, variando Pot de 0 a 0,4. .................................... 47

Figura 4-17 – Tensão média na saída, variando Pot de 0,5 a 1. .................................... 47

Figura 4-18 – Corrente média na saída, variando RL de 50 Ω a 10 Ω. ......................... 48

Figura 4-19 – Tensão média na saída, variando RL de 50 Ω a 10 Ω............................. 48

Figura 4-20 – Eficiência energética média do regulador, variando RL de 50 Ω a 10 Ω. 49

Figura 4-21 – Corrente média na saída, variando RL de 10 Ω a 1 Ω. ........................... 50

Figura 4-22 – Tensão média na saída, variando RL de 10 Ω a 1 Ω. ............................. 50

Figura 4-23 – Eficiência energética média na saída, variando RL de 10 Ω a 1 Ω. ........ 50

Figura 4-24 – Corrente média na saída, variando RL de 1 Ω a 0,44 Ω. ........................ 51

Figura 4-25 – Tensão média na saída, variando RL de 1 Ω a 0,44 Ω. ........................... 51

Figura 4-26 – Eficiência energética média na saída, variando RL de 1 Ω a 0,44 Ω. ..... 52

xiii

Figura 4-27 – Corrente média na saída, variando RL de 0,5 Ω a 0,1 Ω. ....................... 52

Figura 4-28 – Tensão média na saída, variando RL de 0,5 Ω a 0,1 Ω........................... 53

Figura 4-29 – Eficiência energética média na saída, variando RL de 0,5 Ω a 0,1 Ω. .... 53

Figura 5-1 – Esquemático do circuito feito no Eagle. .................................................. 57

Figura 5-2 – Janela de escolha de componentes, mostrando tamanho reservado na placa

para o componente, incluindo pinos. ........................................................................... 58

Figura 5-3 – Disposição de componentes e trilhas entre eles. ....................................... 58

Figura 5-4 – Projeto da placa de circuito com nó GND. ............................................... 59

Figura 5-5 – Imagem com trilhas para método fotográfico........................................... 60

Figura 5-6 – Disposição dos componentes na placa. .................................................... 60

Figura 5-7 – Folha de transparência com layout das trilhas. ......................................... 61

Figura 5-8 – Foto da placa com uma camada uniforme de tinta fotossensível. ............. 62

Figura 5-9 – Placa com tinta após imersão em solução reveladora. .............................. 63

Figura 5-10 – Placa com tinta após corrosão em percloreto de ferro. ........................... 64

Figura 5-11 – Placa corroída e furada. ......................................................................... 65

Figura 5-12 – Visão superior da placa com componentes. ........................................... 66

Figura 5-13 – Visão inferior da placa com componentes.............................................. 66

Figura 6-1 –Montagem do circuito para testes com fonte de bancada. ......................... 68

Figura 6-2 – Tensão na saída, quando tensão de entrada é menor que a saída desejada. 69

Figura 6-3 – Tensão na saída quando a entrada está em um valor pouco acima do ajustado

na saída. ...................................................................................................................... 70

Figura 6-4 – Tensão na saída quando entrada maior que o ajuste. ................................ 70

Figura 6-5 – Circuito de testes com baterias. ............................................................... 73

Figura 6-6 – Tensão na carga durante os testes com baterias........................................ 73

Figura 6-7 – Tensão no pino 9, COMP. ....................................................................... 75

Figura 6-8 – Tensão no nó entre C3 e R4. ................................................................... 76

Figura 6-9 – Tensão no estágio de saída do SG3524, pino 11. ..................................... 76

Figura 6-10 – Curvas Tensão x Corrente da simulação e do teste com baterias. ........... 77

xiv

Lista de Tabelas

Tabela 1 - Resumo dos dados das simulações .............................................................. 54

Tabela 2 - Resumo dos dados dos testes com fonte de bancada.................................... 72

Tabela 3 - Resumo dos dados dos testes com baterias. ................................................. 74

xv

Capítulo 1 – Introdução

1.1 – Tema

O tema do trabalho é o estudo e a construção de um circuito regulador de tensão,

voltado a resolver o problema de alimentação dos circuitos nos carros da equipe Ícarus

UFRJ de fórmula SAE (Society of Automotive Engineers ou Sociedade de Engenheiros

da Mobilidade, em português).

1.2 – Delimitação

Este projeto localiza-se no contexto em que existem diversas topologias,

componentes e tipos de circuito para realizar a conversão AC-DC, mas existe também a

necessidade de robustez e confiabilidade.

O desenvolvimento e a construção do módulo regulador é, neste trabalho, voltado

à aplicação no veículo de corrida da equipe Ícarus UFRJ que, apesar do caráter

experimental, precisa funcionar em testes de desempenho e enduro. Por isso, robustez e

confiabilidade serão priorizados.

1.2.1 – Equipe, Competição e Sistema Elétrico

A Fórmula SAE foi criada em 1981 para estimular os alunos de engenharia a

trabalharem no setor automotivo, além de prepará-los para integrar empresas do ramo [1].

A competição trata cada equipe como uma pequena empresa, que hipoteticamente

busca angariar investimentos para a construção em série de um bólido de corrida,

monoposto, seguindo diversas restrições, principalmente de segurança. Para demonstrar

como serão os carros, constrói-se um protótipo, que durante a competição é avaliado em

provas estáticas, dinâmicas e apresentações sobre o projeto do veículo. Por fim, é feita a

prova do enduro, em que o veículo deve completar 22 voltas em uma pista de

aproximadamente 1 km.

No Brasil a competição começou em 2004, mesmo ano da criação da equipe

Ícarus [2].

1

1.2.1.1 – A equipe Ícarus UFRJ de Fórmula SAE

Figura 1-1 – Escudo da equipe Ícarus UFRJ de fórmula SAE.

Fonte: Página da equipe [2].

Fundada em 2004, a Equipe Ícarus participou de todas as edições da competição

nacional. Sempre esteve entre os 10 primeiros colocados, com destaque para os anos de

2004 (2º), 2010 (3º) e 2013 (4º). Na competição de 2015 a equipe conseguiu a 5ª posição,

dentre mais de 30 equipes [1].

Composta em sua maioria por alunos da engenharia mecânica da UFRJ, a equipe

é orientada pelo professor Dr.-Ing Fernando A. N. Castro Pinto. A sede da equipe fica

localizada no Laboratório de Tecnologia Mecânica – LTM, bloco I, fundos do bloco G,

no Centro de Tecnologia – CT, no campus Ilha do Fundão, RJ.

1.2.1.2 – Motivação de criar um regulador de tensão

Para construir o protótipo, a equipe utiliza o motor de uma motocicleta, no

momento o da Honda CB600F Hornet, ano 2009.

Este motor possui embutido um alternador trifásico, com imã permanente fixado

em seu eixo principal (na árvore de manivelas), capaz de entregar 333 W [3]. Este

alternador é constituído apenas pelo imã e pelos enrolamentos, não possuindo regulagem

de tensão, ou qualquer outro tratamento da tensão de saída. Do alternador saem três fios,

cada um transmitindo uma onda senoidal, defasadas de 120º entre si.

Na equipe Ícarus era usado o regulador de tensão com retificador original do

motor CB600 Hornet, mas este foi projetado para prover uma corrente máxima de 30 A.

Por mais que o veículo de fórmula SAE não precise de lâmpadas, por exemplo, são

utilizados outros componentes que consomem mais energia do que a moto, tais como

2

ventoinha, bicos injetores de maior capacidade, solenoide para troca de marchas, módulos

de injeção, de ignição e de telemetria.

Com isso, o regulador original trabalhava muito próximo de seu limite e

invariavelmente era danificado. Para solucionar isto, passou-se a utilizar apenas um

módulo retificador (Gauss GA1312), que era mais robusto. Este retificador é composto

simplesmente pelos seis diodos, que constituem uma ponte retificadora trifásica de onda

completa. Por se tratar apenas de uma ponte retificadora, ele não oferece regulagem da

tensão, ou seja, não há garantia de que a tensão na saída é a desejada, além de não oferecer

proteção contra sobrecarga.

Utilizando um alternador com saída trifásica e uma ponte retificadora já se tem

um circuito bastante eficiente (mais detalhes na Seção 3.1.1). No entanto, este circuito

não oferece proteção contra sobrecarga, além de não garantir que o nível DC da tensão

na saída esteja no valor nominal desejado, já que a tensão entregue por um alternador com

imã permanente depende da velocidade de rotação do motor [4]. Então, o nível DC após

o retificador, por mais que apresente um baixo ripple, não é garantidamente aquele

desejado. Além disso, este componente não oferece qualquer proteção contra, por

exemplo, curto-circuito. Portanto, o regulador de tensão deste trabalho é projetado para

suprir estas demandas.

1.3 – Justificativa

Desde que veículos automotores se tornaram comuns na sociedade, existe uma

necessidade de fazê-los mais rápidos, mais seguros e mais confiáveis. Assim, é

importante tentar estender a vida útil dos componentes, de forma que sejam mais

duradouros.

Com o objetivo de estender a vida útil da bateria e dos componentes elétricos e

eletrônicos, deseja-se prover a eles uma alimentação tão confiável quanto for possível.

Pontes retificadoras são robustas e cumprem seu papel de transformar correntes

alternadas em contínuas, mas sem filtros não eliminam a oscilação na tensão de saída.

Estas oscilações fazem com que a bateria precise receber e prover corrente, de forma que

essas oscilações sejam compensadas. Estas rápidas cargas e descargas da bateria

diminuem sua vida útil, além do que a bateria não consegue filtrar completamente os

ruídos de mais alta frequência.

3

Outro ponto importante é que a tensão de saída do alternador é linearmente

proporcional à rotação do motor [4]. Este aumento na tensão de alimentação pode causar

problemas de sobrecarga nos circuitos, incluindo a bateria.

Neste sentido, deseja-se um circuito que consiga fazer a transição entre a fonte de

tensão vinda do alternador e os circuitos do carro. Esta interface precisa ser um circuito

confiável e robusto, que possa efetivamente contribuir para o aumento da vida útil dos

componentes do carro e da confiabilidade geral do veículo.

1.4 – Objetivos

O objetivo geral é aprender como funciona a conversão de energia para

alimentação elétrica de um carro de fórmula SAE e fornecer uma alternativa aos módulos

retificadores existentes no mercado. Tem-se como objetivos específicos: (1) conhecer os

retificadores comerciais e fazer um trabalho de benchmark; (2) montar e testar o

desempenho do circuito proposto neste trabalho; (3) comparar o desempenho do protótipo

com os modelos disponíveis no mercado; (4) gerar um protótipo de produto comercial.

1.5 – Metodologia

O projeto é subdividido em quatro grandes fases: pesquisa, projeto, construção e

validação.

Durante a pesquisa é criada a imagem de um regulador de tensão automotivo ideal.

São anotadas as melhores características que um regulador de tensão pode ou deve

apresentar. A pesquisa é feita pela internet, no Google, em fóruns de fórmula SAE, no

IEEE Xplore, e com professores que se interessam pelo assunto.

Na fase de projeto, a idealização é trazida para o mundo real. Limitações são

criadas, levando em consideração custo e disponibilidade das peças, tempo de construção

e complexidade.

Na fase de construção é colocado em prática o resultado do projeto. Componentes

serão comprados e montados. Trata-se de um registro do processo de construção do

protótipo.

Na fase de validação o protótipo é testado quanto aos parâmetros de desempenho

citados anteriormente, para validar o projeto e descobrir possíveis falhas que não foram

previstas no projeto. Há a validação em testes de laboratório e em testes de rodagem real

4

utilizando o protótipo de fórmula SAE da equipe Ícarus mais atual que houver. Nesta fase

verifica-se se os objetivos iniciais foram atingidos.

1.6 – Descrição

O Capítulo 1 apresenta uma ambientação, citando a competição fórmula SAE, a

equipe Ícarus UFRJ, a área de eletrônica da equipe, concluindo com a motivação para o

trabalho.

No Capítulo 2 é feita uma revisão bibliográfica, incluindo caracterização do

regulador de tensão, apresentação dos tipos de circuitos que implementam reguladores e

uma pesquisa sobre como são os reguladores comerciais em carros e motos.

Então, o Capítulo 3 trata do projeto, em que as características ideais são trazidas

ao campo do realizável. No Capítulo 4 são apresentadas as simulações do circuito. No

Capítulo 5 é feita a documentação do processo de construção de um protótipo que

implemente o projeto.

Já no Capítulo 6 é feita a validação do protótipo construído, verificando se o

regulador construído cumpre suas tarefas, definidas nos objetivos.

Enfim, no Capítulo 7 são apresentadas as conclusões e as considerações finais,

além de sugestões de melhorias e trabalhos futuros.

5

Capítulo 2 – Revisão Bibliográfica

O sistema de conversão da energia mecânica do movimento do motor para

alimentar a bateria e os demais circuitos é composto por basicamente três elementos:

alternador, retificador e regulador. O alternador converte a energia cinética do motor em

tensão elétrica. O retificador converte a tensão AC gerada pelo alternador em DC.

Finalmente, o regulador garante que essa tensão DC seja preservada em um valor

específico.

2.1 – Geradores Elétricos e Alternadores

Um gerador elétrico é, em poucas palavras, um dispositivo que transforma energia

cinética em energia elétrica. Existem diversos tipos de geradores, com tensões de saída

contínua ou alternada, com ou sem escovas, síncronos ou assíncronos. No caso de motores

automotivos, os geradores são utilizados para alimentar os sistemas elétricos do carro.

Ter um gerador é importante para que o veículo seja um sistema isolado, que não dependa

da rede elétrica.

Alternadores são geradores elétricos de tensão alternada. Até os anos 1960 era

comum o uso de geradores DC, ou dínamos. Com a disponibilidade de diodos

retificadores mais baratos, alternadores se tornaram cada vez mais uma opção viável, até

se tornarem padrão de mercado atualmente. Dentre as vantagens, os alternadores são mais

leves e baratos para se construir, além de mais duráveis por terem menos partes em atrito

e dividirem a corrente fornecida por diversos enrolamentos.

Sabe-se, pela Lei de Faraday, que a variação do fluxo magnético em uma espira

induz uma tensão elétrica entre os terminais desta. Fazendo uso deste princípio, geradores

possuem espiras imersas em campos magnéticos variantes no tempo. Estas espiras são

comumente chamadas de estator. A energia necessária para causar variação do campo

magnético no estator vem do movimento do motor a combustão. Existem basicamente

duas formas de ligar a variação do campo magnético ao movimento do motor: com imãs

permanentes e com bobinas de campo. No primeiro caso, um ou mais imãs são presos ao

eixo do motor, fazendo com que o campo magnético em volta dele varie com o tempo.

No segundo caso, a bobina de campo, ou enrolamento de campo, é percorrida por uma

corrente, que induz um campo magnético que depende não só do movimento do motor,

mas também dessa corrente de campo.

6

Cada tipo de alternador tem suas vantagens: aqueles com campo magnético

induzido pelo enrolamento de campo podem controlar a tensão na saída através da

corrente de campo, que controla o fluxo magnético. Esta solução é bastante elegante, pois

evita desperdícios de energia causados por tensões maiores que a necessária. Já os

alternadores que utilizam imãs permanentes são mais compactos, mais leves e baratos,

por utilizarem menos peças. O motor utilizado neste projeto possui um alternador

integrado ao motor, com imã permanente e 18 enrolamentos em delta e saída trifásica [3].

Uma foto desse alternador é mostrada na Figura 2-1.

Figura 2-1 – Tampa do alternador da Honda CB600F, com os enrolamentos e

contatos de saída.

De [4], tem-se a equação que descreve a tensão induzida em uma bobina de N

espiras, girando com velocidade angular 𝜔 em um campo de fluxo 𝜙, em um instante t é

dada por:

𝑒𝑖𝑛𝑑 = 𝑁𝜙𝜔 cos(𝜔𝑡).

(1)

O fluxo magnético 𝜙 depende da geometria e material do imã, enquanto N depende das

escolhas de projeto para os enrolamentos. O termo cos(𝜔𝑡) demonstra a relação da tensão

7

induzida com a natureza rotacional do motor. Isso justifica a necessidade de um

retificador.

É importante também notar que a tensão induzida na espira é diretamente

proporcional à velocidade angular 𝜔, que é determinada pela velocidade de rotação do

motor. Ou seja, a tensão induzida nas espiras quando o motor estiver funcionando a 2.000

RPM será um quinto daquela quando o motor girar a 10.000 RPM. Isso justifica a

necessidade de um circuito regulador de tensão.

2.2 – Retificadores

Retificadores convertem corrente alternada (AC) em corrente contínua (DC). O

principal componente de um retificador é o diodo que, em resumo, permite que correntes

elétricas fluam em apenas um sentido. Quando a tensão sobre o diodo ultrapassa certo

limiar, geralmente 0,7 V, ele passa a conduzir corrente elétrica. Então, enquanto ele

estiver diretamente polarizado, a tensão após o diodo tem a mesma forma que antes,

reduzida de 0,7 V. Enquanto estiver inversamente polarizado ele não permite passagem

de corrente. Este princípio é representado na Figura 2-2.

Figura 2-2 – Simulação de um diodo, para ilustração de seu funcionamento.

8

Fazendo um arranjo diferente de diodos, é possível retificar tanto a parcela

positiva quanto a negativa da tensão de entrada, fazendo assim um retificador de onda

completa, como na Figura 2-3.

Figura 2-3 – Simulação de um retificador de onda completa.

Sabendo que o alternador é trifásico, é possível fazer um circuito retificador

trifásico de onda completa, como na Figura 2-4. RL representa a carga que este circuito

alimenta, que pode ser qualquer combinação de elementos lineares ou não.

Figura 2-4 – Circuito retificador trifásico de onda completa.

9

A Figura 2-5 ilustra as formas de onda em um circuito como o da Figura 2-4, com

fases senoidais na entrada e o resultado retificado na saída.

Figura 2-5 – Gráficos mostrando efeito do retificador trifásico.

Fonte: Wikimedia Foundation [5].

Dado que a tensão em cada fase do alternador é perfeitamente senoidal, tem-se

uma tensão com ripple de aproximadamente 4,2% e nível DC de 1,654 ∙ 𝑉𝑝𝑖𝑐𝑜 [6]. Por

10

mais que o ripple seja satisfatoriamente baixo, a tensão na saída ainda depende da

amplitude da tensão na entrada. Ou seja, mesmo retificando, existe a possibilidade de

sobretensão. Então, apenas o retificador não garante uma alimentação estável na saída

caso a entrada varie.

2.3 – Reguladores de Tensão

A função primordial de um regulador de tensão é manter a tensão elétrica em sua

saída no nível especificado, independente de oscilações na tensão de entrada, ou da

corrente drenada na saída. A Figura 2-6 ilustra esse conceito.

Figura 2-6 – Esquema básico de funcionamento de um regulador.

Existem tanto reguladores AC quanto DC. Reguladores automotivos se propõem

a deixar a tensão na saída tão constante quanto possível (DC). No caso deste trabalho, o

regulador deve manter a tensão de saída em 14 V.

Diversas topologias são capazes de cumprir esta função, tais como:

Fontes lineares com filtros;

Reguladores transistorizados;

Fontes chaveadas.

Nas seções seguintes estas topologias são descritas e comentadas quanto à sua

relevância para a aplicação deste projeto.

2.3.1 – Fontes e Reguladores Lineares

Fontes lineares, simplesmente por serem lineares, não atendem à função de

regulador, já que a tensão de saída é sempre proporcional à de entrada. Por este motivo,

a opção de fontes lineares foi descartada.

Reguladores de tensão transistorizados, como o da Figura 2-7, cumprem de forma

mais satisfatória o papel de regular a tensão, pois o transistor é capaz de reajustar o

11

fornecimento de corrente tal que a tensão na saída seja fixa, tendo como referência, por

exemplo, um diodo Zener.

Figura 2-7 – Esquema básico de circuito regulado a transistor.

A tensão na saída é dada pela malha composta pelo diodo Zener, a junção baseemissor e a carga. As quedas de tensão são aproximadamente fixas tanto no diodo Zener,

quanto na junção base-emissor, dado que estes estejam devidamente polarizados. Assim,

temos uma tensão razoavelmente fixa sobre a carga:

𝑉𝐿 = 𝑉𝑧 − 𝑉𝑏𝑒

(2)

O problema é que a diferença entre a tensão de entrada e a de saída fica entre os

terminais de coletor e emissor do transistor, enquanto a corrente que alimenta a carga sai

do emissor, conforme ilustrado na Figura 2-7. Assim, temos que a tensão na junção

coletor-emissor é

𝑉𝑐𝑒 = 𝑉𝑖𝑛 − 𝑉𝑜𝑢𝑡 ≠ 0 e que

(3)

𝑖𝐿 = 𝑖𝑒 .

(4)

Entretanto, sabe-se que a potência dissipada em um componente é dada por

𝑃 = 𝑉𝑖.

(5)

A diferença de potencial 𝑉𝑐𝑒 e a corrente fornecida 𝑖𝐿 fazem com que uma energia não

nula seja dissipada no transistor. Quanto maior a corrente na carga 𝑖𝐿 , ou a diferença entre

𝑉𝑖𝑛 e 𝑉𝑜𝑢𝑡 , maior será a potência dissipada no transistor. Como a aplicação deste projeto

prevê uma corrente 𝑖𝐿𝑚𝑎𝑥 ≅ 30 A, supondo 𝑉𝑖𝑛𝑚𝑎𝑥 ≅ 16 V e 𝑉𝑜𝑢𝑡 ≅ 13 V, teríamos, no

pior caso, 𝑃 ≅ (16 − 13) ∙ 30 = 90 W. Sabendo que o alternador consegue entregar, no

máximo, 333 W, uma fração de 27% da energia seria dissipada como calor apenas no

transistor. Além da grande perda de energia de um regulador com eficiência de apenas

12

73%, um componente que não queime ao dissipar tanto calor seria demasiadamente caro.

Por isto, este modelo também foi descartado para a implementação deste projeto.

2.3.2 – Fontes Chaveadas

Nas fontes chaveadas a eficiência é significativamente melhorada, pois o

transistor trabalha chaveando entre os estados aberto e fechado. Enquanto o transistor

estiver em corte, os terminais coletor e emissor estão em aberto, conforme ilustrado na

Figura 2-8a. Neste momento, a diferença de tensão entre entrada e saída fica sobre estes

terminais. No entanto, não há corrente passando pelo dispositivo. Logo, não há potência

dissipada no transistor, enquanto este está em aberto. Enquanto isso, a corrente consumida

pelo circuito do carro é fornecida pela bateria.

Figura 2-8 – Circuito regulador ilustrando o funcionamento do transistor como

uma chave: a) Chave aberta b) Chave fechada.

Quando o transistor está conduzindo no modo de saturação, há corrente passando

pelo transistor. Contudo, a tensão sobre estes terminais é bem próxima de zero, o que faz

com que pouca energia seja dissipada no transistor. Assim, só ocorrem perdas durante a

comutação enquanto a chave muda o seu estado de aberto para fechado e vice-versa. Por

isso, as fontes chaveadas são mais eficientes quando comparadas com reguladores

lineares com transistor. A Figura 2-9 mostra como as grandezas 𝑣𝑐𝑒 , 𝑖𝑒 e 𝑃 variam com o

13

tempo, dependendo do estado da chave. Para melhor exemplificar a potência dissipada, o

gráfico mostra o acumulado da energia total dissipada:

𝐸 = ∫ 𝑃 𝑑𝑡.

(6)

Figura 2-9 – Gráficos que ilustram a energia dissipada no transistor, em uma fonte

chaveada como a da Figura 2-8.

2.4 – Controle PWM

Do inglês, Pulse Width Modulation, ou modulação por largura de pulso, um sinal

PWM consiste de uma onda quadrada, com a largura de cada pulso podendo ser ajustada.

A Figura 2-10 ilustra um sinal PWM.

Figura 2-10 – Exemplo de sinal PWM.

No primeiro ciclo, o pulso dura 50% do período. Neste caso, diz-se que o ciclo de

trabalho, ou duty-cycle, foi de 50%. No segundo e no terceiro ciclos, o duty-cycle é,

respectivamente, 25% e 75%. Importante notar que, independentemente das larguras dos

pulsos ou de como estes variam com o tempo, a frequência do sinal é constante:

1

𝑓= .

𝑇

14

(7)

O princípio de funcionamento básico de um comparador PWM consiste em

comparar um sinal de entrada com um sinal dente de serra ou triangular. Enquanto a

tensão de entrada for maior que a da onda triangular, a saída é saturada no valor mínimo.

Quando a tensão da onda triangular ultrapassa o sinal de entrada, a saída satura no valor

máximo. A Figura 2-11 ilustra esse funcionamento. Importante notar que se as tensões na

entrada do comparador forem invertidas, essa relação na saída também será invertida.

Figura 2-11 – Ilustração de funcionamento de comparador PWM.

Controladores PWM possuem diversas funções, tais como modular sinais e

controlar motores ou chaves, bastando adicionar um estágio de driver para prover

potência para acionar o motor ou a chave.

Capítulo 3 – Projeto

Depois de conhecer os diversos tipos de circuitos que poderiam atender à demanda

deste trabalho, define-se o circuito base para o projeto: regulador em série, chaveado com

15

MOSFET de potência, controlado por PWM. Um diagrama simplificado deste circuito é

apresentado na Figura 3-1, abaixo.

Figura 3-1 – Diagrama simplificado do circuito regulador.

A escolha por um circuito chaveado se dá pela eficiência que esses tipos de fonte

têm. Foi escolhido um MOSFET por sua alta capacidade de prover corrente, necessitando

uma pequena corrente transitória no gate, que serve exclusivamente para carregar e

descarregar suas capacitâncias internas. Já a escolha pelo controle PWM é decorrente da

facilidade de se encontrar circuitos integrados que implementem este tipo de controle,

que é muito eficaz para circuitos chaveados.

Em se tratando de um regulador automotivo, ele deve, idealmente, alimentar o

circuito com uma tensão de 14±0,4 V e ser capaz de entregar uma corrente de até 30 A.

O alternador, o retificador, o circuito do carro e sua bateria não serão alterados neste

projeto, que contempla apenas o regulador de tensão.

Como a potência entregue pelo regulador é alta, é interessante escolher uma

frequência de chaveamento acima da faixa audível, para evitar ruídos desagradáveis.

Portanto, escolheu-se fosc = 30kHz.

3.1 – Entorno do Regulador

O regulador é inserido entre o retificador e a bateria, conforme ilustrado na

Figura 3-2. O bloco M representa o alternador do motor, com suas três fases. O bloco

com desenho de um diodo representa a ponte retificadora trifásica de onda completa,

enquanto 𝑍𝐿 representa os circuitos do carro, ou seja, a carga a ser alimentada.

16

Figura 3-2 – Diagrama básico que representa o circuito do regulador e suas

conexões.

3.1.1 – Circuitos Conectados à Entrada do Regulador

Sabe-se que o alternador do motor em questão é trifásico, com conexão em delta

e potência máxima de 333 W [3]. Observando o alternador disponível de um motor

desmontado da equipe, é possível ver que se tratam de 18 enrolamentos, com seis para

cada fase (Figura 2-1). Após o alternador há uma ponte retificadora de onda completa,

como na Figura 3-2.

Conforme descrito na Seção 2.2, sabe-se que em sistemas com alternadores

trifásicos e pontes retificadoras o ripple na saída é menor que 5%. Com isso fica claro

que não é necessário utilizar filtros passivos, como capacitores ou indutores, após o

regulador. Caso o alternador possuísse uma geometria tal que as formas de onda de tensão

na saída fossem ondas quadradas, este ripple seria ainda menor.

No entanto, como a tensão na saída do retificador depende da tensão de pico na

entrada, a qual pode variar bastante dependendo da rotação do motor, um circuito

regulador se faz necessário, para garantir que não ocorram sobrecargas na bateria e no

circuito do carro.

3.1.2 – Circuitos Conectados à Saída do Regulador

Após o regulador há uma bateria de 12 V com capacidade de 18 Ah, e a carga a

ser alimentada, que representa todos os componentes do carro (Figura 3-2). Entre estes

componentes estão módulos de injeção e ignição, bicos injetores e primários de bobinas,

bomba de gasolina e ventoinha. Todos esses componentes têm uso variável, ou seja,

nenhum fica ligado o tempo todo. Em especial, os bicos e as bobinas são chaveados, com

frequência variável, dependendo da rotação desejada no motor. Ou seja, trata-se de uma

carga com características capacitivas e indutivas, além de ser não linear.

17

Para dimensionar o sistema elétrico do caro, todo ano é feito um balanço de carga,

em que as correntes máximas de cada componente são medidas. Com isto, existe uma

estimativa de corrente máxima, conforme apresentado na Figura 3-3 para cada

componente do carro.

Figura 3-3 – Diagrama representando o balanço de carga.

Somando as correntes dos blocos apresentados na Figura 3-3, é possível obter a

estimativa de corrente máxima total de 24,75 A. Esta corrente seria requerida em uma

situação extrema, em que todos os componentes estivessem ligados em carga máxima, ao

mesmo tempo. Caso esta situação ocorresse de verdade, seria por um curto período de

tempo. De toda forma, por segurança, o projeto deve estar preparado para funcionar bem,

mesmo nessa condição extrema. Como os valores no balanço são estimados, é importante

que exista uma margem de segurança. Assim, a corrente máxima, para fins de projeto, é

arbitrada em 30 A.

3.2 – Topologia

A Figura 3-1 contém diversos blocos que compõem o circuito regulador. Nesta

seção cada bloco é detalhado em sua subseção, a seguir.

18

3.2.1 – Chave

Dentre os diversos componentes que podem atuar como chave, foi escolhido o

MOSFET canal P de potência IRF9530N, pois ele suporta até 14 A contínuos e até 54 A

pulsados, sendo ativado com apenas 2 V de tensão na porta (gate). Mesmo que a tensão

de limiar desse MOSFET seja maior que a de um BJT típico (0,6 V), é possível utilizar

mais de um MOSFET em paralelo, sem a necessidade de equalização de corrente. A

disponibilidade desse MOSFET de potência no mercado brasileiro foi outro fator

determinante na escolha.

O terminal porta do MOSFET é comandado pelo driver, enquanto a fonte é ligada

à entrada (através do controle de corrente) e o dreno à saída.

Figura 3-4 – MOSFET atuando como chave no regulador de tensão.

Mesmo que o limite de corrente pulsada deste dispositivo seja maior que o

requisitado, utilizam-se neste projeto dois MOSFETs em paralelo, para evitar o estresse

do componente.

3.2.2 – Controlador PWM

Existem diversos circuitos integrados (CI) comerciais que realizam controles por

PWM. Por disponibilidade de mercado, escolheu-se o SG3524, que é pensado para

realizar controles chaveados e possui diversas funções interessantes, como proteção

contra sobrecorrente, amplificador de erro e referência de tensão já regulada. A Figura 3-5

contém um diagrama simplificado que demonstra o funcionamento interno do SG3524.

19

Figura 3-5 – Diagrama simplificado do funcionamento interno do SG3524.

Utilizando seu amplificador de erro, põe-se na entrada não inversora IN- uma

tensão fixa em 2,5 V, a partir de um divisor resistivo da referência fixa do próprio

controlador. Na entrada inversora põe-se a tensão vinda da amostragem de tensão,

criando, assim, uma realimentação negativa. O regulador ajustará a largura dos pulsos tal

que as entradas IN- e IN+ estejam iguais. Se a entrada IN- variar, haverá uma diferença

de tensão, que será amplificada e fará a largura do pulso aumentar ou diminuir. Com isto,

a tensão média na saída aumenta ou diminui de acordo, mudando também a tensão na

entrada IN-. Assim, o circuito volta ao equilíbrio. A Figura 3-6 ilustra esta montagem.

Figura 3-6 – Malha de realimentação do controlador PWM, simplificada.

20

Para que o circuito integrado funcione, ele deve ser alimentado com tensões entre

8 e 40 V. Para garantir que este limite nunca seja ultrapassado, é proposto um circuito de

alimentação separado, detalhado na Seção 3.2.3.

Para que o circuito chaveie na frequência desejada, os componentes Rt e Ct,

ligados respectivamente aos pinos 6 e 7 conforme Figura 3-7, devem ser dimensionados

de acordo, pois eles são utilizados pelo oscilador interno do CI para definir a frequência

de chaveamento. Do gráfico fosc x Rt, presente no manual do SG3524 [7], obtemos os

valores de Ct e Rt, tal que a frequência de chaveamento seja 30 kHz. Escolhendo

Rt = 1,2 kΩ e Ct = 27 nF, temos uma frequência medida de 30,5 kHz.

Figura 3-7 – Detalhe da conexão dos pinos Rt e Ct no SG3524.

3.2.3 – Alimentação do Controlador

Como o SG3524 tem a tensão de alimentação limitada a 40 V, regular sua

alimentação ajuda a garantir que este componente não queime em caso de a tensão de

entrada ficar anormalmente grande. Isto é útil também, pois deixa o projeto utilizável em

outras aplicações.

Para isto, foi utilizado um circuito semelhante àquele presente na Figura 2-7,

utilizando um diodo Zener, tal que a tensão de saída seja sempre menor ou igual a 11,3 V

(no circuito real, a saída medida foi de 17,2 V). A saída deste regulador serve para

alimentar exclusivamente o SG3524, enquanto os outros estágios são alimentados pela

entrada. A Figura 3-8 representa o regulador utilizado.

21

Figura 3-8 – Regulador da alimentação para o controlador PWM

Teoricamente, tem-se:

𝑉𝑐𝑐 = 𝑉𝐷1 − 𝑉𝑏𝑒𝑄5

(8)

𝑉𝑐𝑐 = 12 − 0,7 = 11,3 V

(9)

Esta equação é válida para qualquer 𝑉𝑖𝑛 > 12 V. Se 𝑉𝑖𝑛 for menor que este limite,

os diodos Zener e o transistor não estarão corretamente polarizados e 𝑉𝑐𝑐 ∝ 𝑉𝑖𝑛 .

Na Seção 2.3.1 é comentado que este tipo de circuito pode dissipar muita energia,

caso a tensão ou a corrente, ou ambos, sejam altas no transistor. No entanto, como este

circuito alimentará apenas um CI e os demais componentes necessários para o

funcionamento do mesmo, o esperado é que a corrente seja da ordem de dezenas de

miliampares. Considerando que Vin alcance 20 V, a potência em Q5 seria de 2 W, no pior

caso, o que requer apenas um dissipador de calor comum.

No circuito da Figura 3-12, o diodo é o 1N759, enquanto R8 = 33 kΩ e Q6 é o

BJT NPN BD139.

3.2.4 – Driver da Chave

Da forma como está ligada, a chave funciona como um amplificador em fonte

comum. Assim, para que se tenha na saída o chaveamento ocorrendo entre zero e a tensão

de entrada, é necessário que a porta do MOSFET receba uma tensão que também varie

nestes limites. Até seria possível ligar diretamente o estágio de saída do controlador PWM

à porta do MOSFET. No entanto, a frequência de chaveamento teria de ser menor, pois a

capacitância da porta do MOSFET não seria carregada suficientemente rápida, além de o

controlador não ficar protegido contra sobretensão (Seção 3.2.3). Para solucionar estes

problemas é proposto o circuito da Figura 3-9.

22

Figura 3-9 – Circuito driver da chave.

Este circuito possui dois estágios. O primeiro, com Q1, R5, R6 e R7, é um estágio

inversor, necessário para corretamente acionar a chave, que é um MOSFET de canal P,

além de isolar a alimentação do controlador PWM. Adicionalmente, permitiria usar o

pino shutdown como limitador de corrente. Caso esse estágio não existisse, a limitação

de corrente faria a saída saturar na tensão máxima, e não na mínima. O resistor R5 serve

para descarregar a base de Q1, pois o emissor do estágio de saída do controlador PWM

estaria suspenso sem esse resistor.

O segundo, com Q2 e Q3, é um push-pull, que foi adicionado para acelerar o

acionamento da chave. Graças às capacitâncias parasitas do MOSFET, é necessário

injetar uma elevada corrente no terminal de porta para carregá-lo ou descarregá-lo

rapidamente. Ligar diretamente a saída do primeiro estágio ao MOSFET limita a

frequência de chaveamento do circuito, pois as capacitâncias parasitas do MOSFET se

carregam lentamente (Figura 3-10). Além disso, é importante que a tensão na porta fique

o mínimo de tempo possível na transição entre aberto e fechado, pois é na transição que

há o pico de dissipação de energia no circuito regulador (vide Seção 2.3.2).

É possível notar que a frequência de chaveamento na Figura 3-10 é metade

daquela da Figura 3-11. Isso se deve ao fato de que as figuras foram capturadas durante

a fase de testes, em circuitos ainda não completos. Estas figuras têm caráter ilustrativo.

23

Figura 3-10 – Tensão na porta da chave, sem o estágio push-pull.

Figura 3-11 – Tensão na porta da chave, com o estágio push-pull.

Para garantir que Q1 funcione como uma chave, R6 e R7 devem ser escolhidos tal

que o transistor funcione na saturação quando a saída do controle PWM for um nível

lógico alto. Para esta análise, considera-se o circuito da Figura 3-12.

24

Figura 3-12 – Circuito simplificado do primeiro estágio do driver da chave.

Não se deve confundir Vin com Vcc que é a tensão de alimentação do controle

PWM. Vin é igual à tensão de entrada do regulador, vinda do retificador.

Graças a esse circuito de alimentação separado para o controlador, sua saída é

limitada em 11,3 V. Assim, VPWM poderá assumir os valores zero ou 11,3 V. Quando

VPWM = 0, a tensão na base não será suficiente para polarizar a junção base-emissor, então

o transistor irá operar na região de corte, e a tensão em Vout será igual a Vin.

Quando VPWM = 11,3 V, a junção base-emissor estará diretamente polarizada e a

tensão na base VB ≅ 0,6. Com isto, a corrente na base será

𝐼𝐵 =

𝑉𝑃𝑊𝑀 − 𝑉𝐵

11,3 − 0,6 10,7

≅

=

.

𝑅6

𝑅6

𝑅6

(10)

Pela Figura 3-12 sabe-se que

𝑉𝐶 = 𝑅7 𝐼𝐶

𝐼𝐶 =

𝑉𝑖𝑛 − 𝑉𝑜𝑢𝑡

𝑉𝑖𝑛 − 0,2

=

.

𝑅7

𝑅7

(11)

(12)

Quando o transistor está operando na região de saturação, sabemos que

𝐼𝐶 < 𝛽𝐼𝐵

(13)

Substituindo as equações (10) e (12) em (13), supondo Vin = 20 V e 𝛽 = 100, temos

𝑉𝑖𝑛 − 0,2

10,7

<𝛽

𝑅7

𝑅6

19,8 1070

<

𝑅7

𝑅6

𝑅6

< 54.

𝑅7

(14)

Escolhendo os valores 𝑅6 = 10 kΩ e 𝑅7 = 2,2 kΩ, a equação (14) é satisfeita.

25

3.2.5 – Amostragem de Tensão

Para que o circuito funcione como regulador de tensão, é necessário medir a

tensão de saída e realimentá-la de tal modo que a tensão média desejada seja obtida na

saída. Para isto, existe o circuito de amostragem que amostra a tensão média na saída e a

abaixa para um valor que o controlador possa lidar.

Figura 3-13 – Circuito que implementa a amostragem de tensão na saída.

O resistor R1, juntamente com o potenciômetro, formam um divisor resistivo,

enquanto o capacitor em conjunto com o resistor e o potenciômetro formam um filtro RC

para obter apenas a parcela média da tensão na saída.

Figura 3-14 – Detalhe do divisor resistivo do circuito de amostragem.

O ganho DC do divisor resistivo é dado por:

𝑉𝑝𝑜𝑡 (1 − 𝑝𝑜𝑡) ∗ 𝑅

=

,

𝑉𝑜𝑢𝑡

𝑅1 + 𝑅

(15)

sendo 𝑝𝑜𝑡 o ajuste do potenciômetro, que pode variar de 0 a 1, R é a resistência total do

potenciômetro e 𝑉𝑝𝑜𝑡 a tensão de saída do divisor resistivo.

26

Figura 3-15 – Detalhe da resistência vista pelo capacitor no filtro RC de

amostragem de tensão, independentemente do ajuste do potenciômetro.

Supondo que a chave é ideal e que o conjunto alternador mais retificador funciona

como uma fonte de tensão com uma impedância de saída desprezivelmente baixa, a

resistência equivalente que o capacitor enxerga é a associação em paralelo do

potenciômetro com a resistência de realimentação, resultando na seguinte frequência de

corte:

𝑓𝑐 =

1

1

=

.

2𝜋𝑅𝐶 2𝜋(𝑅𝑝𝑜𝑡 ⫽ 𝑅1)𝐶

(16)

Esta frequência deve ser ajustada para ficar confortavelmente abaixo da

frequência de chaveamento, para que a amostragem represente apenas o nível médio da

tensão de saída. Sem o capacitor, o controlador PWM tenta reajustar a largura do pulso

baseado na tensão instantânea da saída, que estará o tempo todo mudando, causando

grande instabilidade e não conseguindo efetivamente regular a tensão média na saída. Um

bom parâmetro de projeto é ajustar o filtro para uma frequência mais de dez vezes menor

que a frequência de chaveamento. Arbitrando-se 𝑅𝑝𝑜𝑡 = 5 kΩ, 𝑅1 = 10 kΩ e

𝐶 = 100 nF, tem-se:

𝑓𝑐 =

1

1

=

= 477 Hz,

2𝜋(5𝑘 ⫽ 10𝑘)100𝑛 2𝜋 ∗ 3,33𝑘 ∗ 100𝑛

(17)

que é aproximadamente 60 vezes menor que a frequência de chaveamento do circuito.

Isso faz com que o filtro produza uma atenuação maior que 20 dB na parcela da tensão

na saída correspondente à componente do chaveamento em 30 kHz.

3.2.6 – Limitador de Corrente

Mesmo o circuito sendo projetado para alta corrente, ele não é imune a problemas

como curto-circuito na saída. Geralmente a solução mais adotada é um fusível em série.

No entanto, um MOSFET queima mais rapidamente que um fusível, inutilizando a

27

proteção do mesmo. Para oferecer proteção real é necessário projetar um sistema que

limite a corrente entregue pelo regulador.

O controlador PWM SG3524 disponibiliza diversas formas de implementar este

limitador. Existe o amplificador limitador de corrente, o pino SHUTDOWN e o pino

COMP, presentes na Figura 3-5. Na prática, todas as limitações puxam a tensão em

COMP para zero, pois se o pino COMP for aterrado, o circuito não chaveia e a tensão na

saída fica também em nível zero, abrindo a chave do regulador.

É possível fazer um controle do tipo binário, em que o circuito desliga a partir de

um limite. Isto é possível, impondo uma tensão alta no pino de SHUTDOWN, utilizando

algum circuito que consiga zerar o pino COMP externamente, ou utilizando o pino

CurrLim+ como pino de shutdown, quando CurrLim- estiver aterrado. Detalhes são

explicados no manual do CI.

Também é possível fazer um controle proporcional, ao invés de binário. Para isto,

existem as entradas CurrLim+ e CurrLim-. Quando uma tensão maior que 200 mV é

aplicada entre estes terminais, ele começa a forçar a tensão em COMP para zero. Quando

a diferença alcança aproximadamente 225 mV, a tensão em COMP já está zerada. Este

sensor de corrente integrado é do tipo low-side, ou seja, a tensão de modo comum 𝑉𝐶𝑀

deve estar próxima da referência de terra. Mais especificamente, segundo o manual do

CI, as entradas IN- e IN+ não podem, cada uma, estar acima de 1 V ou abaixo de –1 V.

Medições de corrente somente são possíveis de forma indireta. Seja medindo a

tensão em uma resistência de valor conhecido ligada em série, seja medindo o fluxo

magnético em alguma parte do circuito por onde passe a corrente a ser medida. Medições

por campo magnético são mais comuns em correntes mais elevadas, enquanto medições

com resistências em série são mais utilizadas em circuitos de média ou baixa corrente,

pois a medição depende da precisão do valor da resistência, que por sua vez é mais difícil

de garantir em resistências muito pequenas.

28

Figura 3-16 – Circuito que pode limitar a corrente.

Uma forma de implementar o limitador de corrente é utilizando o circuito da

Figura 3-16. Nesse circuito, quando a queda de tensão em Rlim for igual a 0,6 V, o

transistor é polarizado diretamente e, através do divisor resistivo, o pino SHUTDOWN

do CI SG3524 recebe o valor de tensão apropriado para desligar o circuito. O capacitor

ajuda a evitar que ruídos provoquem acionamentos acidentais. O problema com este

circuito está no valor de Rlim. Como o projeto prevê uma corrente de 30 A, o valor de

Rlim deveria ser:

𝑅𝑙𝑖𝑚 =

𝑉𝑅𝑙𝑖𝑚 0,6

=

= 0,02 Ω.

𝐼𝑚𝑎𝑥

30

(18)

Tal valor de resistência é muito difícil de encontrar, pois é preciso um resistor de alta

precisão. Além disso, o resistor precisaria dissipar uma potência relativamente alta:

𝑃𝑅𝑙𝑖𝑚 = 𝑉𝑅𝑙𝑖𝑚 ∗ 𝐼𝑚𝑎𝑥 = 0,6 ∗ 30 = 18 W.

(19)

Por fim, além de não disponível, dispositivos tão precisos são tipicamente muito caros.

Uma solução para este problema é utilizar o CI ACS712, que mede correntes de

até 30 A com um sensor de efeito Hall. Existe à venda, com o mesmo nome, uma placa

de circuito própria para Arduino, contendo esse CI e o circuito mínimo para fazê-lo

funcionar e poder conectá-lo facilmente a outros dispositivos. A Figura 3-17 ilustra a

placa de circuito com o ACS712 e suas conexões. A Figura 3-4 demonstra como esse

circuito é conectado ao restante do regulador, com P1 conectado a Vin e P2 à chave.

29

Figura 3-17 – Ilustração do ACS712, com suas conexões.

Este circuito é alimentado com 5 V e sua saída é igual a 2,5 V quando a corrente

entre os terminais P1 e P2 é nula. Quando a corrente chega a 30 A, a saída vai a 5 V, e

quando a corrente é de -30 A, a saída assume uma tensão nula. Como a medição é feita

por efeito Hall, a resistência em série adicionada ao circuito é extremamente pequena

(1,2 mΩ). Utilizando um divisor resistivo, é possível abaixar os 5 V para 0,7 V, que

acionam o pino SHUTDOWN. Utilizando um potenciômetro no divisor é possível ajustar

a corrente máxima a ser limitada.

Figura 3-18 – Esquemático da conexão do medidor de corrente e o pino

SHUTDOWN.

Com um potenciômetro de 5 kΩ e R9 = 12 kΩ, a corrente máxima pode ser

ajustada desde infinito (potenciômetro em 0%) até zero (potenciômetro em 100%). Em

50%, o potenciômetro ajusta a corrente máxima para 30 A.

Quando a corrente medida é de 30 A, o pino OUT fica em 5 V. Com o

potenciômetro em 50%, temos:

30

𝑉𝑠ℎ𝑢𝑡𝑑𝑜𝑤𝑛 =

(1 − 𝑝𝑜𝑡) ∗ 𝑅𝑝𝑜𝑡2

0,5 ∗ 5𝑘

∗ 𝑉𝑜𝑢𝑡 =

∗ 5 ≅ 0,7 V.

𝑅9 + 𝑅𝑝𝑜𝑡2

12𝑘 + 5𝑘

(20)

Ou seja, com o ajuste em exatamente 50%, o pino SHUTDOWN será ativado quando a

corrente atingir 30 A, pois o pino é ativado com 0,7 V, segundo o manual do controlador

PWM [1]. Com cálculos análogos é possível demonstrar os outros valores de limite de

corrente.

Como a limitação de corrente é sempre feita (internamente ou externamente) no

pino COMP, o resultado é a tensão média na saída variar. Ou seja, o controle de corrente

é feito indiretamente, abaixando a tensão média de saída, conforme a corrente se aproxima

de seu limite. Em caso de curto-circuito depois da bateria, o regulador é desabilitado. No

entanto, como a bateria está em paralelo com a saída, ela não fica protegida contra curtoscircuitos no próprio regulador. Existem, no entanto, fusíveis para proteger

especificamente a bateria.

3.3 – Análise do Circuito

Por se tratar de um regulador chaveado, é esperado na saída um sinal quadrado,

com tensão máxima muito próxima à entrada, e a tensão mínima igual à tensão na bateria.

A largura dos pulsos positivos é ajustada de acordo com a tensão média na saída. Quando

a saída estiver acima do limiar desejado o ciclo de trabalho, ou duty-cycle, diminui,

podendo chegar a 0%. Quando a tensão é menor que a desejada, o duty-cycle aumenta,

podendo alcançar o limite de 90%.

Conforme explicado na Seção 3.2.5, o circuito de amostragem tira a média e

abaixa a tensão da saída, para ser comparada pelo SG3524 a uma referência fixa.

Internamente, o controlador PWM ajusta a largura dos pulsos conforme a tensão média

fica acima ou abaixo do limiar fixo.

No estágio de saída do comparador PWM, os transistores NPN são polarizados

para funcionar em saturação ou em corte, assim como os estágios seguintes. A saída do

SG3524 é alimentada com a tensão Vcc, regulada em 11,3 V, para não queimá-los caso a

tensão de entrada ultrapasse os 40 V. O estágio seguinte serve para inverter a tensão vinda

do comparador PWM, pois a chave é de tipo P e é acionada com tensões baixas. Esta

topologia permite também que o controle de corrente funcione. Em seguida o estágio

push-pull garante correntes suficientes para carregar e descarregar as capacitâncias

parasitas do IRF9530 rápido o bastante para que ele chaveie corretamente na frequência

31

de 30 kHz. Finalmente, a Figura 3-19 contém o diagrama esquemático de todo o circuito

regulador, com exceção do limitador de corrente, que será abordado em trabalhos futuros,

no Capítulo 7. Os pinos dos SG3524 que não foram representados na Figura 3-19 foram

deixados em aberto.

32

Figura 3-19 – Circuito do regulador com todos os componentes.

33

Capítulo 4 – Simulação

Como regra geral, na engenharia é sempre importante realizar simulações antes

dos testes reais, para melhor compreender o comportamento do circuito. Na simulação

pode-se medir e comparar sinais em qualquer parte do circuito, e estas medições podem

servir de base para testar se o circuito real está funcionando corretamente.

Em especial, neste projeto é de suma importância que existam simulações, já que

a corrente de carga teórica é grande o bastante para queimar vários componentes do

circuito, em caso de falhas. Por isso, é importante ter certeza que o circuito funciona bem

nas simulações.

4.1 – Ambiente de Simulação

Neste projeto é utilizado o OrCAD da empresa Canonical, em sua versão 16.6,

com simulação em PSpice.

Para que o circuito simulado seja fiel à realidade, é importante que os modelos

dos componentes utilizados sejam também tão fieis quanto possível. Geralmente os

fabricantes disponibilizam modelos de seus componentes, pois eles conhecem melhor

todas as suas características. Foram utilizadas, além das bibliotecas padrão do OrCAD,

as bibliotecas IRF (para o MOSFET IRF9530N), SOURCE (para as diversas fontes e

referências) PHIL_BJT (para o BJT BD135).

No entanto, um importante componente do projeto, o modulador PWM SG3524,

não tinha modelo em nenhuma das bibliotecas disponíveis, nem no site do fabricante,

nem em nenhum outro site disponível na internet. Então, um modelo para o componente

foi criado a partir das características descritas no manual do circuito integrado.

4.2 – Modelagem do SG3524

Para simular o funcionamento do CI, foi utilizado como base o diagrama de blocos

do manual do SG3524 [1]. O circuito completo na simulação está presente na Figura 4-1.

34

Figura 4-1 – Diagrama utilizado como base para simular o SG3524.

No diagrama do manual existem diversos blocos fechados, sem maiores

especificações ou explicações de funcionamento. Para simular estes blocos foi necessário

juntar informações por todo o manual, assim como realizar testes e medições no CI real.

Os componentes do SG3524 que foram modelados e utilizados no projeto são:

Bloco “regulador de referência”

Bloco flip-flop “T”

Bloco “oscilador”

Portas lógicas NOR

Amplificador “comparador”

Amplificador “amplificador de erro”

Transistores NPN

A modelagem de cada componente supracitado é explicada em sua respectiva

subseção, a seguir:

4.2.1 – Bloco ”Regulador de Referência”

O SG3524 inclui internamente um regulador de tensão, que alimenta os

componentes internos do CI com 5 V. Este componente foi modelado através de uma

fonte ideal de 5 V.

35

Uma vantagem de simular desta forma é a simplificação dos cálculos nas

simulações. Uma desvantagem é o modelo supor que a alimentação externa sempre está

entre 8 V e 40 V, condição em que o circuito funciona normalmente. Nesta simulação,

caso a alimentação externa estiver abaixo de 8 V, por exemplo, os componentes internos

ainda serão alimentados normalmente, enquanto o circuito real não funcionaria.

Nesta fonte foram adicionadas resistências com valores muito baixos (0,01 Ω),

que servem apenas para que o simulador considere os nós das conexões da fonte

diferentes dos nós ligados ao resto do circuito. Isto evita problemas em o simulador achar

que a fonte está curto-circuitada com algum indutor ou outra fonte (o que traria problemas

com correntes infinitas, já que os fios do circuito têm resistências absolutamente nulas).

Os nós da fonte (após os resistores quase nulos) foram renomeados para 𝑣+ e 𝑣-, pois os

outros componentes são, por padrão, alimentados por nós com estes nomes. Isto é

importante para questões como excursões de sinal nos comparadores.

4.2.2 – Bloco “Oscilador”

O manual não diz explicitamente qual o tipo de oscilador utilizado. Contudo, é

possível inferir que se trata de um oscilador de relaxação que carrega o capacitor 𝐶𝑡 com

uma corrente constante controlada por 𝑅𝑡 , para então descarregar o capacitor

rapidamente, formando assim a onda dente de serra. Este funcionamento é explicado no

manual do SG3524 [1].

Pelo teorema da substituição, o pulso de descarga do capacitor é simulado com

uma fonte VPULSE. A tensão varia entre 0 V e 3,5 V, conforme citado no manual. A

duração entre os pulsos é o que determina a frequência de oscilação do circuito. No

1

modelo, é definida pelo parâmetro 𝑇 = 𝑓. A duração do pulso também depende da

frequência de oscilação, e seu valor mínimo pode ser encontrado no mesmo manual. No

modelo, foi utilizado o valor de 2 μs. Os tempos de subida e descida foram arbitrados em

100 ps, para dar um formato quadrado à tensão. Este pulso é externado pela saída OscOut

do circuito integrado, conforme é observado na Figura 4-2. Na Figura 4-3 é mostrada a

forma de onda simulada pela fonte VPULSE no modelo PSpice do CI.

36

Figura 4-2 – Tensão no pino OscOut em um SG3524 funcionando normalmente.

Figura 4-3 – Em cima, fonte VPULSE ajustada para funcionar como pulso de

descarga. Embaixo, tensão proveniente da fonte na simulação, quando

𝑇 = 0,1 ms.

Já a onda dente de serra é modelada com outra fonte VPULSE, que compartilha

frequência de oscilação e tensões máxima e mínima com a fonte do pulso de descarga. O

37

tempo de subida depende do período de oscilação, enquanto o tempo de descida é dado

pela duração do pulso de descarga de 2 μs. A forma de onda produzida pela fonte

VPULSE adotada no modelo é exibida na Figura 4-4.

Figura 4-4 – Em cima, fonte VPULSE ajustada para funcionar como dente-deserra. Em baixo, tensão proveniente da fonte, quando 𝑇 = 0,1 𝑚𝑠

4.2.3 – Amplificadores

No manual do SG3524 é dito que o amplificador de erro é um amplificador de

transcondutância com impedância de saída 5 MΩ. Para modelar esta fonte foi utilizada

uma fonte ideal de corrente controlada por tensão, além de componentes na saída para

simular efeitos de limites máximos de excursão de sinal dos componentes reais.

Como o ganho máximo de tensão, em malha aberta, neste amplificador é de 80

dB, tem-se:

80 = 20 ∗ log (

𝑣𝑜𝑢𝑡

)

𝑣𝑖𝑛

80

𝑣𝑜𝑢𝑡

= 1020 = 10000 V/V.

𝑣𝑖𝑛

(1)

(2)

Como a impedância de saída deste estágio é de 5 MΩ, temos que o ganho de

transcondutância do amplificador de erro é:

38

𝐺𝑀 =

104

= 2 mA/V.

5 ∗ 106

(3)

A impedância de saída é representada pelo resistor R9. A fonte V6 e o diodo D1