UNIVERSIDADE FEDERAL DO PARANÁ

ANDRÉ LUIZ PEREIRA DE FRANÇA

SACCI 2: SISTEMA AUTOMATIZADO PARA

CONFECÇÃO DE CIRCUITO IMPRESSO 2

CURITIBA

2013

ANDRÉ LUIZ PEREIRA DE FRANÇA

SACCI 2: SISTEMA AUTOMATIZADO PARA

CONFECÇÃO DE CIRCUITO IMPRESSO 2

Trabalho de Conclusão de Curso

apresentado à disciplina Projeto de

Graduação, como requisito parcial à

conclusão do curso de Engenharia

Elétrica, Setor de Tecnologia,

Universidade Federal do Paraná.

Orientador: Prof. Dr. Marlio José do

Couto Bonfim

CURITIBA

2013

AGRADECIMENTOS

A Deus, pelo dom da vida.

A minha família, por todo apoio prestado no desenvolvimento deste trabalho.

Ao professor Marlio José do Couto Bonfim, pela grande colaboração na concepção do

projeto, tanto em questões teóricas, quanto práticas. Ainda, pela confiança depositada na

utilização dos recursos e equipamentos do Laboratório de Microeletrônica, Medidas e

Instrumentação (LAMMI) do departamento de Engenharia Elétrica da Universidade Federal

do Paraná.

Aos demais colegas do LAMMI e de turma, pela troca de conhecimentos e conselhos,

que foram fundamentais nesse trabalho.

RESUMO

A confecção manual de placas de circuito impresso é um processo elaborado, que exige uma

seqüência de tarefas. Em geral, o circuito é impresso em papel para em seguida ser transferido

a uma placa de Cobre, por aquecimento e pressão. Devido às não-uniformidades do método,

muitas vezes a transferência não acontece de forma satisfatória, e partes do circuito

permanecem no papel. Uma vez que o circuito foi transferido, a placa é corroída em solução

de Percloreto de Ferro, por exemplo. A placa é deixada na solução até perceber-se que o

Cobre não protegido pelo circuito foi corroído. O objetivo deste trabalho é automatizar o

processo manual de confecção de placas de circuito impresso. Foram desenvolvidos dois

sistemas: um para transferência e um para corrosão. Um fusor de impressora LASER foi

adaptado para realizar a transferência do circuito, fornecendo temperatura e pressão

uniformes. Para a corrosão, foi montado um recipiente para abrigar a placa. Pela subida e

descida da placa na solução, confere-se o andamento da reação.

Palavras-chave: Placa de circuito impresso. Transferência de circuito. Corrosão.

ABSTRACT

The manual production of printed circuit boards is an elaborate process that requires a

sequence of tasks. In general, the circuit is printed on paper to then be transferred to a copper

board, by heating and pressure. Due to non-uniformities of the method, often transfer does not

occur satisfactorily, and parts of the circuit remain in the paper. Once the circuit has been

transferred, the board is corroded in a solution of iron perchlorate, for example. The board is

left in the solution until the corrosion of copper not protected by the circuit. The purpose of

this work is to automate the manual production of printed circuit boards. Two systems were

developed: one for transfer and one for corrosion. A fuser of laser printer was adapted to

perform the transfer of circuit, providing uniform temperature and pressure. For corrosion, a

container was used to house the board. The progress of the reaction can be checked through

the ascent and descent of the board in solution.

Key words: Printed circuit board. Circuit transfer. Corrosion.

LISTA DE FIGURAS

Figura 1 - Fusor utilizado pelo autor da publicação “Laminador de PCI feito com sucata”. ................. 14

Figura 2 - Montagem final do “Laminador de PCI feito com sucata”. .................................................. 15

Figura 3 - Esquema simplificado para controle de um motor de passo unipolar de 8 fios................... 16

Figura 4 - Seqüência de pulsos, no tempo, para energização das bobinas do motor de passo. .......... 17

Figura 5 - Circuito para acionar uma carga CA. ..................................................................................... 18

Figura 6 - Circuito detector de zeros. .................................................................................................... 19

Figura 7 - Arranjo de um fotodetector por transmissão. ...................................................................... 20

Figura 8 - Reed Switch simples. ............................................................................................................. 21

Figura 9 - Representação de uma malha de um sistema de controle................................................... 22

Figura 10 - Curva de resposta ao degrau em forma de S. ..................................................................... 22

Figura 11 - Fusor retirado de uma impressora LASER. .......................................................................... 24

Figura 12 - Motor de passo utilizado no sistema de transferência. ...................................................... 25

Figura 13 - Circuito driver para funcionamento do motor de passo do sistema de transferência. ...... 26

Figura 14 - Circuito para disparo da lâmpada halógena. ...................................................................... 27

Figura 15 - Parte de entrada do circuito detector de passagem por zero, simulado no QUCS. ........... 27

Figura 16 - Simulação da corrente na entrada do circuito detector de zeros. ..................................... 28

Figura 17 - Simulação do circuito detector de passagem por zero. ...................................................... 29

Figura 18 - Resultado da simulação do circuito detector de zeros. ...................................................... 29

Figura 19 - Analisador de parâmetros de semicondutores Agilent 4155A utilizado para obter o

comportamento do NTC........................................................................................................................ 30

Figura 20 - Variação da resistência do NTC do fusor e tensão do termopar em função do tempo. ..... 31

Figura 21 - Variação da temperatura do fusor no tempo. .................................................................... 31

Figura 22 - Circuito para linearizar a tensão de entrada no A/D conforme a temperatura do processo.

............................................................................................................................................................... 32

Figura 23 - Tensão do divisor em função da temperatura. ................................................................... 33

Figura 24 - Variação diferencial da temperatura do fusor no tempo, em relação à temperatura

ambiente. .............................................................................................................................................. 33

Figura 25 - Comparação entre a variação de temperatura do fusor medida e simulada. .................... 34

Figura 26 - Representação do sistema fusor no Simulink. .................................................................... 35

Figura 27 - Representação da malha de controle no Simulink, com o controlador contínuo. ............. 35

Figura 28 - Representação da malha de controla no Simulink, com o controlador discreto. ............... 36

Figura 29 - Resultado da simulação da malha de controle discreta. .................................................... 37

Figura 30 – Simulação do sinal de potência enviado à lâmpada........................................................... 37

Figura 31 - Sensores ópticos PHCT203 demarcam o fim de curso da placa no fusor. .......................... 38

Figura 32 - Circuito de polarização dos sensores ópticos. .................................................................... 38

Figura 33 - Fluxograma da função main do firmware do microcontrolador do sistema de

transferência. ........................................................................................................................................ 41

Figura 34 - Fluxogramas das interrupções externas. ............................................................................ 41

Figura 35 - Fluxograma da interrupção do PORTB. ............................................................................... 42

Figura 36 - Fluxogramas das rotinas de interrupção dos timers 0 e 1. ................................................. 43

Figura 37 - Fluxograma da rotina de interrupção do timer 2. ............................................................... 44

Figura 38 - Circuito do sistema de transferência simulado no programa ISIS. ..................................... 45

Figura 39 - Resultado da simulação dos sinais de disparo da lâmpada e acionamento do motor. ...... 46

Figura 40 - Circuito do sistema de transferência montado no proto-board. ........................................ 46

Figura 41 - Sinas da rede elétrica e de detecção de zero observados no osciloscópio. ....................... 47

Figura 42 - Tensão de alimentação da lâmpada, em amarelo, para uma potência de 20%. ................ 47

Figura 43 - Esquemático do circuito do sistema de transferência. ....................................................... 48

Figura 44 - Projeto da placa do circuito do sistema de transferência................................................... 49

Figura 45 - Recipiente do sistema de corrosão. .................................................................................... 50

Figura 46 - Trave plástica para segurar as placas no interior do recipiente. ........................................ 51

Figura 47 - Arranjo do motor e fios de nylon sobre a tampa do recipiente.......................................... 51

Figura 48 - Circuito driver para o motor de passo do sistema de corrosão. ......................................... 52

Figura 49 - Aquecedores de aquário de 150 W para esquentar a solução. .......................................... 54

Figura 50 - Circuito para disparo dos aquecedores............................................................................... 54

Figura 51 - Conexão do NTC do sistema de corrosão com o circuito externo do analisador de

parâmetros 4155C. ................................................................................................................................ 55

Figura 52 - Variação da resistência do NTC do recipiente e da tensão do termopar no tempo. .......... 56

Figura 53 - Variação da temperatura no recipiente em função do tempo. .......................................... 56

Figura 54 - Tensão do divisor em função da temperatura. ................................................................... 57

Figura 55 - Fluxograma da função main do firmware do microcontrolador do sistema de corrosão. . 59

Figura 56 - Fluxograma da rotina da interrupção externa 0 do firmware do sistema de corrosão. ..... 60

Figura 57 - Fluxograma da rotina de interrupção do timer 0 do firmware do sistema de corrosão. ... 60

Figura 58 - Fluxograma da rotina de interrupção do timer 1 do firmware do sistema de corrosão. ... 61

Figura 59 - Fluxograma da rotina de interrupção do timer 2 do firmware do sistema de corrosão. ... 62

Figura 60 - Simulação do circuito do sistema de corrosão. .................................................................. 63

Figura 61 - Projeto da PCI do sistema de corrosão. .............................................................................. 64

Figura 62 – Seqüência de tarefas para transferência de um circuito para a placa, utilizando o sistema.

............................................................................................................................................................... 65

Figura 63 - Circuito impresso do sistema de transferência, transferido para uma placa de fenolite. .. 66

Figura 64 - Placa do sistema de transferência montada. ...................................................................... 66

Figura 65 - Sistema de transferência finalizado. ................................................................................... 67

Figura 66 - Medição do controle de temperatura do sistema de transferência. .................................. 68

Figura 67 - Placa do sistema de corrosão, após corrosão e furação. .................................................... 68

Figura 68 - Placa do sistema de corrosão montada. ............................................................................. 69

Figura 69 - Sistema de corrosão finalizado. .......................................................................................... 69

Figura 70 - Medição do controle de temperatura da solução. ............................................................. 70

LISTA DE TABELAS

Tabela 1 - Seqüência de energização das bobinas para rotação do motor de passo. .......................... 17

Tabela 2 - Valores de B utilizados para cálculo do valor médio da constante característica do NTC do

fusor. ..................................................................................................................................................... 32

Tabela 3 - Periféricos, do microcontrolador, utilizados e suas funções no sistema de transferência. . 39

Tabela 4 - Valores de B utilizados para cálculo do valor médio da constante característica do NTC do

recipiente. ............................................................................................................................................. 57

Tabela 5 - Função dos periféricos do microcontrolador no sistema de corrosão................................. 58

LISTA DE SIGLAS

PCI – Placa de Circuito Impresso

LASER – Light Amplification by Stimulated Emission of Radiation

CA – Corrente Alternada

CC – Corrente Contínua

TRIAC – Triode for Alternating Current

LCD – Liquid Crystal Display

LED – Light Emitting Diode

NTC – Negative Temperature Coefficient

IV – Infra-Vermelho

PID – Proporcional Integral Derivativo

IMC – Internal-Model Control

QUCS – Quite Universal Circuit Simulator

RAM – Random Access Memory

EEPROM – Electrically Erasable Programmable Read Only Memory

USB – Universal Serial Bus

A/D – Analógico/Digital

I/O – In/Out

R/W – Read/Write

SUMÁRIO

1 INTRODUÇÃO ..................................................................................................................................... 12

2 REVISÃO DE LITERATURA ................................................................................................................... 14

2.1 LAMINADOR DE PCI FEITO COM SUCATA.................................................................................... 14

2.2 MÁQUINAS ELÉTRICAS: MOTOR DE PASSO................................................................................. 16

2.3 ELETRÔNICA DE POTÊNCIA: OPTOACOPLADORES ...................................................................... 18

2.3.1 OPTOTRIAC PARA ACIONAMENTO DE CARGAS CA .............................................................. 18

2.3.2 OPTOTRANSISTOR PARA DETECÇÃO DE ZEROS ................................................................... 18

2.4 INSTRUMENTAÇÃO ELETRÔNICA: SENSORES ............................................................................. 19

2.4.1 TERMISTOR NTC ................................................................................................................... 19

2.4.2 FOTODECTORES.................................................................................................................... 20

2.4.3 REED SWITCH ....................................................................................................................... 21

2.5 SISTEMA DE CONTROLE............................................................................................................... 21

2.5.1 CONTROLE IMC..................................................................................................................... 21

2.5.2 CONTROLE DIGITAL .............................................................................................................. 23

3 DESENVOLVIMENTO........................................................................................................................... 24

3.1 SISTEMA DE TRANSFERÊNCIA...................................................................................................... 24

3.1.1 HARDWARE .......................................................................................................................... 24

3.1.1.1 FUSOR DE IMPRESSORA LASER ..................................................................................... 24

3.1.1.2 MOTOR DE PASSO ......................................................................................................... 25

3.1.1.3 DISPARO DA LÂMPADA ................................................................................................. 26

3.1.1.4 DETECTOR DE ZEROS ..................................................................................................... 27

3.1.1.5 CONTROLE DE TEMPERATURA ...................................................................................... 29

3.1.1.6 SENSORES ...................................................................................................................... 38

3.1.1.7 MICROCONTROLADOR .................................................................................................. 39

3.1.2 FIRMWARE ........................................................................................................................... 40

3.1.3 SIMULAÇÃO .......................................................................................................................... 44

3.1.4 TESTES .................................................................................................................................. 46

3.1.5 PROJETO DA PLACA .............................................................................................................. 48

3.2 SISTEMA DE CORROSÃO .............................................................................................................. 50

3.2.1 HARDWARE .......................................................................................................................... 50

3.2.1.1 RECIPIENTE .................................................................................................................... 50

3.2.1.2 MOTOR DE PASSO ......................................................................................................... 51

3.2.1.3 DISPARO DO AQUECEDOR............................................................................................. 53

3.2.1.4 CONTROLE DE TEMPERATURA ...................................................................................... 54

3.2.1.5 SENSOR .......................................................................................................................... 57

3.2.1.6 MICROCONTROLADOR .................................................................................................. 58

3.2.2 FIRMWARE ........................................................................................................................... 59

3.2.3 SIMULAÇÃO .......................................................................................................................... 62

3.2.4 PROJETO DA PLACA .............................................................................................................. 63

4 ANÁLISE DOS RESULTADOS ................................................................................................................ 65

4.1 SISTEMA DE TRANSFERÊNCIA...................................................................................................... 65

4.2 SISTEMA DE CORROSÃO .............................................................................................................. 68

5 CONCLUSÃO ....................................................................................................................................... 71

REFERÊNCIAS ......................................................................................................................................... 73

12

1 INTRODUÇÃO

Os circuitos de equipamentos elétricos e eletrônicos geralmente são concebidos em

placas de circuito impresso. Uma vez que as conexões entre os componentes foram definidas,

projeta-se a placa contendo interligações através de material condutor, como o Cobre. A

confecção da placa permite uma condução uniforme de corrente elétrica através das trilhas,

além de sustentação mecânica para os componentes, pela soldagem destes na placa.

As grandes empresas que desenvolvem equipamentos utilizam um processo

profissional para confecção de placas de circuito impresso. O mesmo acontece nas empresas

especializadas na confecção de Placas de Circuito Impresso (PCI). Em geral, o processo

possui algumas etapas que envolvem furação da placa, metalização, transferência da imagem

do circuito através de dry film fotossensível e corrosão, além dos acabamentos. Ao longo do

processo, são utilizadas máquinas automatizadas para cada etapa.

A fabricação de PCI por empresas especializadas e em pequena escala (prototipagem)

possui custo elevado, de forma que em projetos não profissionais, há preferência pelo método

manual de confecção. Dentre as técnicas utilizadas para a confecção de protótipos de PCI,

destaca-se a transferência do padrão de uma impressão a LASER em certa temperatura.

Projeta-se o circuito num programa de computador para depois imprimi-lo numa impressora

LASER. O papel para impressão deve ser de fotografia ou transparência, como o glossy. O

desenho do circuito é formado no papel através do toner, uma tinta em pó utilizada nas

impressoras LASER.

O circuito é transferido para a placa de Cobre por meio de aquecimento. Comumente

se utiliza um ferro de passar roupas para aquecer e pressionar o circuito em papel fixado sobre

a placa. Esse processo não é uniforme e muitas vezes a transferência do circuito não ocorre de

forma satisfatória, pois algumas trilhas não aderem à placa.

Em seguida, vem a fase da corrosão. Com o circuito impresso na superfície, a placa é

imersa numa solução de Percloreto de Ferro, que corrói o Cobre não protegido pelo toner.

Assim, apenas as trilhas e ilhas do circuito permanecem intactas, formando as conexões entre

os componentes.

13

Com este projeto, pretende-se uniformizar a confecção manual de circuito impresso,

reduzindo o número de imperfeições do processo. Para isso foram desenvolvidos dois

sistemas: um para transferência do circuito do papel para a placa e outro sistema para

corrosão. Foi dada preferência por automatizar o processo manual de confecção devido ao

custo mais baixo. O foco de fabricação são placas de até duas camadas, que engloba a maioria

dos projetos acadêmicos.

Ao longo desse trabalho serão apresentados os passos realizados para desenvolvimento

do projeto: revisão bibliográfica, conhecimentos teóricos envolvidos, concepção dos sistemas

em hardware e software, simulações, montagens e testes. Para validação do projeto, as placas

de circuito impresso dos sistemas de transferência e corrosão foram confeccionadas utilizando

o próprio protótipo.

O nome SACCI 2 foi adotado para o projeto, pois o nome SACCI foi utilizado

anteriormente em outro Trabalho de Conclusão do Curso de Engenharia Elétrica da UFPR

(1996). O projeto consistia em um sistema de escrita direta do layout na PCI através de um

plotter e um sistema de corrosão e furação. Este projeto foi concluído, porém devido a

problemas mecânicos e dificuldade de manutenção, foi abandonado. Uma tentativa de

retomada do projeto foi encabeçada pelo grupo PET (Programa de Educação Tutorial) em

2009, porém não foi finalizado.

14

2 REVISÃO DE LITERATURA

Neste capítulo será apresentado um trabalho anterior que serviu de referência para o

desenvolvimento do presente trabalho. Além disso, são analisados os principais elementos

utilizados no projeto, tais como motores de passo, opto-acopladores, sensores e controladores

de temperatura.

2.1 LAMINADOR DE PCI FEITO COM SUCATA

Esse projeto tem como base a publicação “Laminador de PCI feito com sucata” (1). O

autor nomeia “laminador”, um conjunto fusor de impressora LASER e motor de passo. O

fusor é a parte composta por dois rolos, um de alumínio e um de borracha, por onde passa o

papel de impressão, conforme mostra a Figura 1. A idéia foi reaproveitar o fusor da impressora

para fazer transferência de circuito impresso.

Figura 1 - Fusor utilizado pelo autor da publicação “Laminador de PCI feito com sucata”.

No interior do rolo de alumínio do fusor, há uma lâmpada halógena responsável pelo

aquecimento do sistema. O motor, através do encaixe de engrenagens, tem por função girar os

rolos para passagem não de papel, mas nesse caso, da placa de Cobre junto com o circuito

impresso em papel, para transferência.

A rotação do motor, e conseqüente giro dos rolos, proporcionam pressão do circuito

em papel na placa de Cobre. Entretanto, semelhante ao processo manual com ferro de passar,

há necessidade de aquecimento para transferência do toner do papel para a placa. Por isso,

além de controlar o motor é preciso também controlar a potência da lâmpada halógena do

15

fusor para assim, monitorar a temperatura do processo. A tensão nominal de alimentação da

lâmpada era de 127 V em CA.

O autor projetou, então, um circuito que inclui um driver para rotação do motor de

passo, além do controle de temperatura do processo para próximo de 180ºC. Essa era a

temperatura utilizada no modelo de impressora reaproveitado. A medição de temperatura é

feita a partir do termistor original que estava no fusor. Alguns fusores possuem ainda um

interruptor bi-metálico, em caso de falha do termistor. A temperatura não deve passar muito

do limite de 200 ºC, pois as partes plásticas do fusor começam a derreter.

No projeto foi previsto, ainda, o circuito da fonte de alimentação a partir da rede

elétrica. A PCI do circuito foi confeccionada e a montagem final do laminador pode ser vista

na Figura 2. Os testes realizados, pelo responsável do projeto, foram satisfatórios.

Figura 2 - Montagem final do “Laminador de PCI feito com sucata”.

A idéia do presente trabalho é semelhante ao protótipo mostrado, mas possui algumas

diferenças importantes. Em primeiro lugar, o sistema de transferência, que também utiliza um

fusor de impressora LASER e motor de passo, tem mais interação com o usuário. Há uma

interface homem-máquina através de um teclado e um LCD, possibilitando a escolha da

velocidade para o motor de passo, temperatura do fusor e o número de vezes que a placa passa

entre os rolos. Em segundo lugar, foi adicionado um sistema para a fase de corrosão, que

inclui um recipiente para a solução de Percloreto de Ferro com controle de temperatura e

automação da subida e descida da placa na solução.

16

2.2 MÁQUINAS ELÉTRICAS: MOTOR DE PASSO

Os motores de passo são muito utilizados na indústria de informática, devido à

capacidade de conversão de informação digital em saída mecânica (2). Outra característica

importante é a precisão de rotação, pois é possível controlar a quantidade de passos, ou seja, o

deslocamento angular do eixo.

Quanto à construção, o motor de passo consiste em um estator com ranhuras, que

possui duas ou mais bobinas. Há, também, uma estrutura de rotor que não possui

enrolamento. Um motor de passo é dito de imã permanente, se for construído com um imã

permanente preso ao seu eixo. Nesse caso, o imã fornece uma excitação CC constante ao

motor. Ao energizar-se uma ou mais bobinas, a máquina se comporta como um motor

síncrono.

Para controle do motor de passo geralmente utiliza-se um circuito excitador para

enviar pulsos numa determinada seqüência para as bobinas. As bobinas são energizadas para

que o rotor execute variação angular – o passo. Um esquema típico para controle de um motor

de passo unipolar de 8 fios é mostrado na Figura 3.

Figura 3 - Esquema simplificado para controle de um motor de passo unipolar de 8 fios.

Para energizar uma bobina, deve ser enviado um pulso lógico alto para a base do

transistor bipolar correspondente. Assim, com o transistor na configuração de emissor

comum, um nível lógico baixo aparece num dos terminais da bobina e esta conduz corrente.

17

O motor de passo possui três modos de operação: passo completo com uma bobina

energizada por vez, passo completo com duas bobinas energizadas por vez e meio passo.

Neste trabalho o segundo modo foi utilizado, com o objetivo de reduzir a quantidade de sinais

a serem gerados para rotação do motor. Devido ao circuito de acionamento com transistores

ser emissor comum, é suficiente gerar sinais para a base de dois transistores. Os coletores

destes, então, devem ser entrada para os outros dois transistores.

No segundo modo de operação, a cada momento devem ser energizadas duas bobinas

independentes. Fazendo a combinação de quatro bobinas duas a duas, divide-se a energização

em quatro etapas, conforme mostra a Tabela 1.

Tabela 1 - Seqüência de energização das bobinas para rotação do motor de passo.

Tempo

Bobinas Energizadas

T0

A1 e B2

T1

A1 e A2

T2

B1 e A2

T3

B1 e B2

Para ilustrar a seqüência de pulsos, a Figura 4 deve ser observada. As bobinas A1 e B1,

que possuem terminal de alimentação em comum, nunca são energizadas ao mesmo tempo. A

situação é semelhante a das bobinas A2 e B2. O período de tempo entre os pulsos define a

velocidade de rotação do motor.

Figura 4 - Seqüência de pulsos, no tempo, para energização das bobinas do motor de passo.

18

2.3 ELETRÔNICA DE POTÊNCIA: OPTOACOPLADORES

2.3.1 OPTOTRIAC PARA ACIONAMENTO DE CARGAS CA

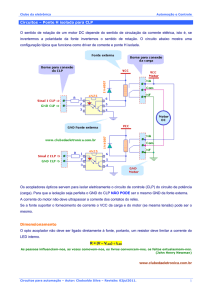

O sistema de transferência envolve uma lâmpada halógena para aquecimento do fusor

da impressora LASER. A lâmpada possui tensão de alimentação de 127 V CA e não deve

ficar ligada à rede elétrica durante todo o processo, para não sobreaquecer o fusor. Assim, há

necessidade de controlar o acionamento da lâmpada permitindo, ou não, sua alimentação. Para

isso, foi utilizado um circuito semelhante ao da Figura 5.

Figura 5 - Circuito para acionar uma carga CA.

Nesse circuito, um sinal digital em nível alto faz com que o LED do opto-acoplador

conduza corrente. A luz infravermelha emitida pelo LED é captada pelo optodiac que dispara

o TRIAC através do terminal de trigger. Com o TRIAC acionado, a lâmpada conduz corrente

CA, uma vez que o circuito com a rede elétrica foi fechado. Quando a tensão entre os

terminais principais do TRIAC é 0 V, este pára de conduzir (3).

A tensão da rede elétrica é aproximadamente senoidal e tem valor de 0 V nos

momentos em que passa de positiva para negativa e vice-versa. Por isso, é necessário acionar

a lâmpada a cada semi-ciclo da tensão da rede.

No sistema de corrosão, resistências de aquário são utilizadas para aquecimento da

solução. As resistências têm tensão nominal de 127 V CA e, portanto, o circuito visto acima é

igualmente válido para a alimentação das mesmas.

2.3.2 OPTOTRANSISTOR PARA DETECÇÃO DE ZEROS

Devido à necessidade de acionar a lâmpada em cada semi-ciclo, no sistema de

transferência, é necessário um circuito para detecção do momento em que a senóide da rede

elétrica passa por zero. Para isso, foi utilizado o circuito da Figura 6.

19

Figura 6 - Circuito detector de zeros.

Num primeiro estágio, há retificação de onda completa da tensão da rede, de forma

que apenas tensões positivas aparecem nos terminais do LED do opto-transistor. Com o LED

em condução, o transistor recebe a emissão de luz infravermelha e comuta o coletor para a

tensão do emissor: 0 V. Quando a tensão da rede é zero, o LED não conduz. Assim, com o

transistor em corte, aparece no coletor a tensão de 5 V.

Em suma, toda vez que a tensão do coletor for 5 V, ocorreu uma passagem por zero na

rede elétrica. Essa informação pode ser utilizada, então, para acionamento do circuito de

disparo da lâmpada, mostrado na subseção anterior. A partir da detecção de zero, o tempo

para acionamento pode ser variado, para assim, controlar a potência enviada à lâmpada.

2.4 INSTRUMENTAÇÃO ELETRÔNICA: SENSORES

2.4.1 TERMISTOR NTC

Os termistores são resistores baseados em materiais semicondutores que apresentam

grande variação de resistência com a temperatura (4). São utilizados, em geral, na faixa de 100ºC a 300ºC e são feitos de materiais como óxidos de manganês, níquel, cobalto, cobre,

ferro e urânio. O termistor NTC tem um coeficiente de temperatura negativo, ou seja, sua

resistência diminui com o aumento de temperatura e vice-versa.

A variação de resistência com a temperatura ocorre de maneira exponencial nos

termistores. O modelo matemático é mostrado na equação 1, no qual 𝑅𝑡 é a resistência do

termistor para uma temperatura T, 𝑅0 é a resistência na temperatura de referência 𝑇0 e B é a

20

constante característica do material. Os valores de temperatura devem ser utilizados em

Kelvin.

𝑅𝑡 = 𝑅0 𝑒

𝐵

1 1

−

𝑇 𝑇0

(1)

Em alguns casos é interessante que a variação de resistência dos termistores, com a

temperatura, seja aproximadamente linear para uma determinada faixa de temperatura. Nesse

caso, torna-se necessário um circuito de linearização. Um circuito simples consiste em

conectar um resistor em série com o termistor. Através do método de ponto de inflexão,

obtém-se a equação 2 para o resistor de linearização, na qual 𝑅𝑇𝐶 é a resistência do sensor,

para uma temperatura 𝑇𝐶 , no centro da faixa de utilização.

𝑅 = 𝑅𝑇𝐶

𝐵 − 2𝑇𝑐

𝐵 + 2𝑇𝐶

(2)

2.4.2 FOTODECTORES

Para controlar o número de vezes que a placa do sistema de transferência deve passar

entre os rolos do fusor, foram utilizados fotodetectores compostos por um LED emissor de luz

infravermelha e um foto-transistor. A Figura 7 mostra um arranjo típico de um fotodetector por

transmissão. O encapsulamento permite que o emissor fique de frente para o receptor. Há uma

abertura no componente pela qual um objeto pode interromper a transmissão.

Figura 7 - Arranjo de um fotodetector por transmissão.

No arranjo, o LED deve ser alimentado para emitir luz infravermelha. Quando

adequadamente polarizado e na ausência de um objeto que interrompa a luz, o foto-transistor

está em modo de saturação e a tensão de coletor é zero. Quando a recepção da luz é

bloqueada, o foto-transistor entra em modo de corte e a tensão do coletor é igual a da

21

alimentação. Essa mudança de estado pode ser utilizada para definir o sentido da placa no

fusor da impressora LASER, uma vez que a própria placa pode interromper a recepção da luz.

2.4.3 REED SWITCH

Também conhecido como interruptor de lâminas (5), o Reed Switch consiste em uma

chave que pode ser acionada por campo magnético de uma bobina ou de um imã, por

exemplo. O tipo mais comum de interruptor de lâminas pode ser visto na Figura 8. O

componente é composto de uma ampola de vidro, na qual há duas lâminas flexíveis em seu

interior e contatos especiais nas extremidades. Para evitar a oxidação dos contatos, a ampola é

cheia com um gás inerte (gás nobre).

Para o tipo normalmente aberto, as lâminas ficam separadas e, portanto, o interruptor

fica aberto. No entanto, as lâminas são feitas com um material ferroso e a presença de um

campo magnético faz com que uma lâmina encoste-se à outra. Nessa condição, o interruptor

fica fechado.

Figura 8 - Reed Switch simples.

2.5 SISTEMA DE CONTROLE

Para controle de temperatura do processo de transferência, torna-se necessário um

sistema que atue numa variável de controle. No caso do fusor da impressora LASER, a

variável é a potência fornecida à lâmpada halógena e essa deve ser variada, para que a

temperatura do fusor varie. Para isso, foi utilizado o controle PI/IMC.

2.5.1 CONTROLE IMC

A Figura 9 mostra a representação de uma malha de controle de uma planta H(S)

qualquer. A partir do modelo matemático da planta, é possível aplicar técnicas de projeto para

determinar os parâmetros do controlador C(S).

22

Figura 9 - Representação de uma malha de um sistema de controle.

Numa resposta da planta ao degrau, pode ser obtido um modelo matemático para a

planta (6). Se a planta não possui integradores ou pólos complexos conjugados dominantes, a

resposta ao degrau unitário tem aspecto semelhante à curva em S da Figura 10.

Figura 10 - Curva de resposta ao degrau em forma de S.

Considerando uma aproximação de primeira ordem, o modelo da planta pode ser

escrito conforme a equação 3, no qual K é valor de regime permanente dividido pelo degrau e

τ é valor de resposta para 63% do tempo necessário para se atingir o regime permanente.

𝐻(𝑆) =

𝐾

𝜏𝑆 + 1

(3)

O controlador por modelo interno (IMC) estabelece que o controle pode ser obtido se

o sistema engloba alguma representação do processo que será controlado. Em outras palavras,

o modelo matemático da planta é utilizado para projeto do controlador. A partir do modelo

H(S) da planta, as equações 4 e 5 podem ser tomadas para projeto do controlador PI/IMC:

𝐶 ∗ (𝑆) =

1

𝐻 𝑆 ∙ (𝛼𝜏𝑆 + 1)𝑝

(4)

23

𝐶 ∗ (𝑆)

𝐶(𝑆) =

1 − 𝐶 ∗ 𝑆 𝐻(𝑆)

(5)

Na equação 4, p é tal que C∗ (S) é próprio e α é um valor entre 0 e 1 que deixa o

controle mais lento (α próximo de 1) ou mais rápido (α próximo de 0).

2.5.2 CONTROLE DIGITAL

Ao se trabalhar num controle por software, a lei de controle deve estar na forma de um

programa, cuja atuação no sistema acontece em intervalos regulares de tempo: o período de

amostragem ∆t.

Dada um controlador contínuo C(S), há algumas aproximações digitais possíveis. Uma

das aproximações é conhecida como método Trapezoidal ou Tustin (7). Para obter o

controlador digital no domínio Z, deve ser feita a substituição mostrada na equação 5:

𝑆=

2 (𝑧 − 1)

Δ𝑡 (𝑧 + 1)

(6)

Há necessidade, ainda, de dispor a lei de controle numa forma de algoritmo. Para isso,

os passos abaixo que envolvem transformada Z devem ser seguidos, considerando um

controlador C(z). No fim, a equação 6 é obtida.

𝑎𝑧 − 𝑏

𝑧−1

𝑎𝑧 − 𝑏

𝑈 𝑧 =

𝑒(𝑧)

𝑧−1

𝐶 𝑧 =

𝑈 𝑧 𝑧 − 1 = 𝑎𝑧 − 𝑏 𝑒(𝑧)

𝑈 𝑧 − 𝑈 𝑧 𝑧 −1 = 𝑎𝑒 𝑧 − 𝑏𝑒 𝑧 𝑧 −1

𝑈 𝑘 = 𝑈 𝑘 − 1 + 𝑎𝑒 𝑘 − 𝑏𝑒 𝑘 − 1

Em que:

U(k): sinal de controle;

U(k-1): sinal de controle da amostragem anterior;

e(k): erro em relação ao setpoint;

e(k-1): erro em relação ao setpoint da amostragem anterior;

(7)

24

3 DESENVOLVIMENTO

Esta seção descreve a metodologia empregada para desenvolvimento do trabalho e foi

dividida em duas partes. A primeira engloba o sistema de transferência de circuito impresso

do papel para a placa de Cobre. A segunda parte inclui o sistema de corrosão.

3.1 SISTEMA DE TRANSFERÊNCIA

A finalidade desse sistema é transferir o layout de um circuito, impresso em papel,

para uma placa de Cobre. O objetivo desta seção é descrever a metodologia utilizada para

desenvolvimento do sistema de transferência e inclui os seguintes tópicos: hardware,

firmware, simulação, testes e projeto da placa.

3.1.1 HARDWARE

3.1.1.1 FUSOR DE IMPRESSORA LASER

O fusor é o instrumento principal do sistema, pois é responsável pela pressão e

aquecimento necessários para a transferência. Utilizou-se um fusor retirado de uma

impressora LASER, mostrado na Figura 11. O fusor foi montado sobre uma base em madeira e

é composto por um rolo de borracha, um rolo de metal, uma lâmpada halógena instalada no

interior do rolo de metal, um NTC, além de uma engrenagem para rotação dos rolos.

Figura 11 - Fusor retirado de uma impressora LASER.

25

Na extremidade esquerda do fusor há o conector dos terminais do NTC. O termistor,

visível na imagem, fica em contato com o rolo de metal. Na extremidade direita do fusor há o

conector dos terminais da lâmpada halógena.

Sobre o fusor, foram fixados o motor de passo e os sensores de fim de curso. Também

foram passados cabos para conexão do motor e sensores com o circuito. A montagem final

será apresentada posteriormente.

3.1.1.2 MOTOR DE PASSO

O motor de passo é o componente responsável pela rotação dos rolos do fusor, através

de engrenagem. Escolheu-se um motor, mostrado na Figura 12, que já possui uma caixa de

engrenagens de redução integrada, de modo a aumentar o torque. Esse motor tem

funcionamento idêntico ao apresentado na seção 2.2 e é alimentado por uma tensão de 12 V.

As bobinas do motor têm resistência de 100 Ω.

Figura 12 - Motor de passo utilizado no sistema de transferência.

Para funcionamento do motor de passo, foi projetado um circuito driver composto por

quatro transistores bipolares e quatro diodos, conforme esquemático da Figura 13. Os sinais R1

e R2 devem ser quadrados e defasados de 90º. Como os transistores estão na configuração de

emissor comum, o sinal do coletor é invertido em relação ao sinal da base (8). Ou seja, entre

os sinais de coletor de transistores de um mesmo lado, há uma defasagem de 180º. Assim, a

cada 90º duas bobinas são energizadas. A defasagem de 90º é definida pelo tempo de

energização de cada bobina, controlado pelo microcontrolador.

26

Figura 13 - Circuito driver para funcionamento do motor de passo do sistema de transferência.

No circuito, cada bobina está em paralelo com um diodo. Os diodos estão

reversamente polarizados, para desmagnetizar as bobinas do motor de passo. Os transistores

devem funcionar como chave e por isso precisam operar no modo de saturação. Baseado nas

especificações técnicas do transistor bipolar BC548 (9) e parâmetros do motor, foram

projetados os resistores de base como se segue:

𝛽𝑚í𝑛 = 200

𝐼𝑐 =

𝑉𝑑𝑑

𝑅𝑏𝑜𝑏𝑖𝑛𝑎

𝑅𝑏 =

=

12

𝐼𝑐 0,12

= 120 𝑚𝐴 𝑒 𝐼𝑏 = =

= 0,6 𝑚𝐴

100

𝛽 200

(𝑉𝑐𝑐 − 𝑉𝑏𝑒 )

5 − 0,7

=

→ 𝑅𝑏 = 7,1 𝑘Ω

𝐼𝑏

0,0006

Para garantir a saturação, considerando que o valor do ganho do transistor varia, o

resistor de base deve ser menor que o calculado. Assim, foram utilizados resistores de 6,8 kΩ.

3.1.1.3 DISPARO DA LÂMPADA

Para controle de temperatura, a lâmpada do fusor não deve ficar ligada durante todo o

processo. Há necessidade de controlar o momento em que a lâmpada deve ser ligada e

27

desligada. Por isso, foi projetado o circuito da Figura 14 para controlar o disparo da lâmpada.

Como referência, foram utilizadas as especificações técnicas do opto-acoplador MOC3021

(10) e do TRIAC BT137 (11).

Figura 14 - Circuito para disparo da lâmpada halógena.

3.1.1.4 DETECTOR DE ZEROS

Conforme mencionado anteriormente, há necessidade de disparar a lâmpada a cada

semi-ciclo da tensão da rede elétrica. Para detectar o momento em que a tensão da rede passa

por 0 V, foi projetado um circuito detector de zeros.

Conforme especificações do opto-acoplador 4N25 (12), a corrente típica de entrada do

LED é de 8~10 mA. Para projeto do resistor limitador da corrente de entrada, o circuito foi

simulado no programa QUCS, que permite fazer simulação de varredura de valores de

componentes. No circuito da Figura 15, o valor de R foi variado entre 10 kΩ e 100 kΩ.

Figura 15 - Parte de entrada do circuito detector de passagem por zero, simulado no QUCS.

28

De acordo com a corrente de entrada pretendida, o valor encontrado para o resistor foi

de 22 kΩ. A Figura 16 mostra o sinal de corrente no LED D1. O eixo das abscissas está em

segundos e o eixo das ordenadas em Ampères. No programa foi calculada, ainda, a potência

dissipada no resistor através da função “average” para a multiplicação dos valores Vr e Ir. O

resultado obtido foi de 0,7 W. Para dividir a carga, decidiu-se utilizar dois resistores de 47

kΩ/0,5 W em paralelo.

Figura 16 - Simulação da corrente na entrada do circuito detector de zeros.

Uma vez definido o resistor de entrada, o circuito detector de passagem por zero foi

simulado no software ISIS, integrante do pacote de programas Proteus. O ISIS é um

simulador de circuitos elétricos e eletrônicos que permite a análise de resultados através de

osciloscópios e medidores virtuais. Há possibilidade, ainda, de simular um microcontrolador,

adicionando o código em hexadecimal. Nesta etapa foi simulado o circuito da Figura 17.

A imagem mostra o circuito do detector de zeros e um osciloscópio virtual para

analisar o sinal de saída do opto-acoplador, ou seja, o coletor do transistor conectado ao canal

A do instrumento de medida. A tensão da rede elétrica é medida no canal B. Conforme mostra

a Figura 18, a cada passagem por zero da tensão da rede elétrica, o coletor do transistor vai

para 5 V, enquanto que nos demais momentos a tensão de saída é 0 V.

29

Figura 17 - Simulação do circuito detector de passagem por zero.

Figura 18 - Resultado da simulação do circuito detector de zeros.

3.1.1.5 CONTROLE DE TEMPERATURA

Os circuitos detector de passagem por zero e de disparo são responsáveis pelo

momento em que a lâmpada deve ser ligada, sob o ponto de vista de hardware. Entretanto,

para a ação do algoritmo de controle nos circuitos mencionados acima, o firmware precisa de

uma medição periódica da temperatura do processo. O sensor usado para este fim é o NTC do

fusor.

Como as características do NTC do fusor não eram conhecidas, foi necessário efetuar

uma caracterização para encontrar o modelo matemático de resistência em função da

temperatura. O equipamento utilizado para tal foi um analisador de parâmetros de

semicondutores Agilent 4155A, mostrado na Figura 19. Primeiramente, os terminais do NTC

30

foram conectados a um proto-board através de flat cable. Para a medida da resistência foi

estipulada uma corrente constante de 1 μA e a tensão nos terminais do NTC foi medida.

Figura 19 - Analisador de parâmetros de semicondutores Agilent 4155A utilizado para obter o comportamento do NTC.

O circuito de disparo da lâmpada foi programado através do microcontrolador para

fornecer à lâmpada uma potência de aproximadamente 17%. Isto equivale a disparar o TRIAC

a cada 6,91 ms a partir da passagem pelo zero da tensão da rede. Considerando a freqüência

da rede elétrica 60 Hz, o tempo em que a lâmpada ficou ligada a cada semi-ciclo foi 1,42 ms:

17% ∗

1

= 0,00142 𝑠

2 ∗ 60 𝐻𝑧

Considerou-se, nesse caso, que 100% de potência corresponderia ao semi-ciclo

completo da rede, ou seja, o tempo de 8,33 ms. A potência real fornecida à lâmpada é uma

função bastante complexa de ser determinada teoricamente, pois depende da resistência do

seu filamento que varia com a temperatura, e conseqüentemente com a própria potência. Para

essa medida de temperatura não é necessário conhecer a potência exata da lâmpada, mas sim

que esta potência seja constante ao longo do tempo.

Para medir a temperatura foi utilizado um termopar tipo K, com a junção dos metais

no interior dos rolos do fusor, e seus terminais conectados ao analisador de parâmetros.

Assim, foram medidas simultaneamente duas grandezas no analisador: a tensão no NTC

causada pela corrente constante de 1 μA e a tensão do termopar referente ao aumento de

temperatura causado pela potência constante de 17% na lâmpada.

31

A medição durou 2048 s, e as variáveis eram lidas e armazenadas a cada 1 s. A partir

da tensão do NTC, calculou-se sua resistência, uma vez que a corrente era constante. Na

Figura 20 é mostrada a variação logarítmica da resistência e a variação da tensão do termopar

em função do tempo.

Figura 20 - Variação da resistência do NTC do fusor e tensão do termopar em função do tempo.

Com a tensão do termopar, os valores diferenciais de temperatura foram calculados a

partir da tabela do termopar tipo K (13). No momento da medição, a temperatura ambiente era

de 22 ºC. A Figura 21 mostra a variação de temperatura em função do tempo, na qual se

percebe que a temperatura do fusor convergiu para uma temperatura em torno de 175 ºC.

Figura 21 - Variação da temperatura do fusor no tempo.

32

Com os dados de resistência e temperatura, foi possível aproximar um modelo

matemático para o NTC. Considerou-se a faixa de temperatura de 150 ºC~176 ºC e 170 ºC de

referência. Para encontrar o valor de B, foi feita uma média entre quatro valores da constante

característica do material calculados a partir da Tabela 2 e equação 1. Assim, chegou-se ao

seguinte modelo:

𝑅𝑡 = 1500𝑒

4371 ,1

1 1

−

𝑇 443

Tabela 2 - Valores de B utilizados para cálculo do valor médio da constante característica do NTC do fusor.

Cálculo

𝑇0 − 𝑅0

𝑇 − 𝑅𝑡

Valor de B

1

150 ºC – 2,38 kΩ

170 ºC – 1,5 kΩ

4325,3

2

155 ºC – 2,12 kΩ

165 ºC – 1,68 kΩ

4360,8

3

160 ºC – 1,88 kΩ

172 ºC – 1,44 kΩ

4281,3

4

164 ºC – 1,74 kΩ

176 ºC – 1,32 kΩ

4517,0

Média:

4371,1

Uma vez que a temperatura será lida a partir de um valor de tensão no conversor A/D

do microcontrolador, o circuito da Figura 22 foi utilizado. Este consiste em um divisor de

tensão, que além de fornecer uma tensão diretamente proporcional à temperatura, tem o efeito

de linearizar a variação desta tensão com a temperatura, dentro de uma faixa desejada.

Figura 22 - Circuito para linearizar a tensão de entrada no A/D conforme a temperatura do processo.

Utilizando a temperatura de 170 ºC como referência, calculou-se, através da equação

2, o resistor de linearização. O resultado foi de aproximadamente 1 kΩ. A partir da curva

obtida do NTC e do circuito equivalente, foi possível traçar a curva de tensão em função da

temperatura, mostrada na Figura 23. Pode-se observar uma grande linearidade da tensão para a

faixa de temperatura de 130 ºC a 170 ºC, que contém a faixa a ser utilizada no processo.

33

Figura 23 - Tensão do divisor em função da temperatura.

Os dados registrados no analisador também foram utilizados para o projeto do

controlador PI, responsável pelo controle de temperatura do fusor. Analisando o gráfico da

temperatura no tempo, percebe-se que o comportamento do sistema é aproximadamente de

primeira ordem. Assim, o sistema pode ser modelado na forma da equação 3, no qual K é o

ganho do sistema e τ, a constante de tempo. Para facilitar a construção do modelo, foi

subtraído o valor de 24,5 ºC de todos os dados de temperatura, pois essa era a temperatura

para o tempo zero. O novo gráfico é mostrado na Figura 24.

Figura 24 - Variação diferencial da temperatura do fusor no tempo, em relação à temperatura ambiente.

34

Com relação à temperatura inicial, o novo valor de temperatura em regime permanente

foi de 152,1 ºC. Como a potência da lâmpada estava em 17%, o valor de K é o resultado entre

a divisão de 152,1 e 17. A constante de tempo τ é o valor de tempo no qual se atingiu 63% da

temperatura de regime permanente, ou seja, o valor de tempo para 95,8 ºC. Assim, o modelo

do sistema tem a seguinte função:

𝐻(𝑆) =

8,9471

466𝑆 + 1

Para validar o modelo, comparou-se a resposta em degrau da função encontrada, em

vermelho, com a resposta da medição mostrada anteriormente, em azul. O resultado é

mostrado na Figura 25. Devido à proximidade dos resultados, estimou-se que não há

necessidade de utilizar um modelo de ordem superior, ainda mais para a faixa de temperatura

pretendida.

Figura 25 - Comparação entre a variação de temperatura do fusor medida e simulada.

Com o modelo estabelecido, o sistema foi simulado no Simulink (programa integrante

do Matlab), conforme mostra a Figura 26. O modelo do sistema é representado pela função de

transferência no domínio S. A constante é um valor de entrada que resulta na temperatura

ambiente. Somou-se ainda um ruído: 0,25 ºC para mais e para menos, que representa a

variação dos dados lidos.

35

Figura 26 - Representação do sistema fusor no Simulink.

Para o controlador, considerou-se o modelo IMC. Com p = 1 e α = 0,01 e a função

matemática da planta H(S), o controlador contínuo foi projetado conforme equações 4 e 5 e

resultou na expressão abaixo:

𝐶 𝑆 =

466𝑆 + 1

41,6935𝑆

Com o controlador projetado, a malha fechada foi simulada no Simulink, conforme

mostra a Figura 27. A função de transferência 1 representa o controlador, que será

implementado em software, e a função de transferência 2 representa o sistema fusor. O bloco

Step representa o degrau de temperatura, ou seja, a temperatura escolhida para regime

permanente do sistema. Há, ainda, o bloco de saturação que limita a saída do controlador em

valores entre 0 e 100. Essa saturação é necessária, visto que a variável de controle é a potência

da lâmpada que deve estar entre 0% e 100%.

Figura 27 - Representação da malha de controle no Simulink, com o controlador contínuo.

No bloco Step, os valores iniciais e finais foram configurados em 20 e 170,

respectivamente. Assim o controlador deve agir para elevar a temperatura do sistema de 20 ºC

36

até 170 ºC. O degrau inicia em 2500 s para que haja tempo suficiente para se atingir a

temperatura ambiente, vista na simulação do sistema.

Para implementação em microcontrolador, o controlador deve estar na forma discreta.

A partir da resposta em freqüência da malha de controle contínua, calculou-se um período de

amostragem de 1 s. No Matlab, o controlador foi passado para o domínio Z utilizando a

função „c2d‟ com método Tustin, que utiliza a equação 6. O resultado é mostrado abaixo:

𝐶 𝑧 =

11,1888 𝑧 − 11,1648

𝑧−1

A malha com o controlador digital também foi simulada no Simulink, conforme

diagrama da Figura 28. A função de transferência discreta representa o controlador no domínio

Z. Como o sistema fusor está no domínio S, foi incluído o segurador de ordem zero (ZeroOrder Hold na malha). Esse circuito mantém o valor de saída até a próxima amostragem.

Figura 28 - Representação da malha de controla no Simulink, com o controlador discreto.

As configurações utilizadas foram as mesmas da malha de controle contínua. A

resposta do controlador é mostrada na Figura 29. O sinal em roxo representa a resposta do

controlador ao degrau em amarelo.

37

Figura 29 - Resultado da simulação da malha de controle discreta.

Foi incluído o bloco Scope1 que recebe o sinal de saída do controlador. Na prática,

esse sinal, mostrado na Figura 30, é a potência enviada à lâmpada. Devido à rapidez imposta, o

controlador tenta jogar um valor muito alto no sinal de controle. Entretanto, a potência da

lâmpada tem limitação. Por isso, o sinal de controle permanece durante algum tempo em

100%, fazendo com que a temperatura aumente linearmente até o valor de referência. Após o

setpoint ser alcançado, o sinal de controle oscila entre 15% e 20% para manter a temperatura.

Figura 30 – Simulação do sinal de potência enviado à lâmpada.

38

3.1.1.6 SENSORES

Para a placa passar automaticamente pelo fusor, conforme o número de passadas

configurado, dois sensores ópticos PHCT203 foram utilizados. Os sensores foram dispostos

no fusor, conforme mostra a Figura 31 e demarcam o fim de curso para a placa em ambas as

direções.

Figura 31 - Sensores ópticos PHCT203 demarcam o fim de curso da placa no fusor.

De acordo com as especificações técnicas (14), a corrente do emissor deve ser de 20

mA e a corrente de saturação do receptor 0,5 mA. Com base nisso, foram projetados os

resistores de polarização do sensor, conforme mostra a Figura 32.

Figura 32 - Circuito de polarização dos sensores ópticos.

39

3.1.1.7 MICROCONTROLADOR

O componente central do circuito do sistema de transferência é o microcontrolador.

Foi escolhido o PIC18F2550 da Microchip principalmente pela quantidade de timers e

interrupções externas presentes, mas também pela grande capacidade de memória. O

componente possui 32 kB de memória Flash, 2 kB de RAM, 256 bytes de EEPROM. O

PIC18F2550 possui 28 pinos, sendo 24 pinos de I/O (15).

Além de controlar os circuitos descritos nas seções anteriores, o microcontrolador é

responsável, ainda, por fazer a interface com o LCD e botões de configuração e controlar o

buzzer. Nesse último caso, um pino de saída é utilizado para enviar pulsos para que o

componente emita som. A Tabela 3 mostra os periféricos do PIC18F2550 utilizados e suas

funções no sistema de transferência.

Tabela 3 - Periféricos, do microcontrolador, utilizados e suas funções no sistema de transferência.

Periférico

Timer 0

Timer 1

Timer 2

Interrupção Externa 0

Interrupção Externa 1

Interrupção Externa 2

Interrupção do PORTB

Conversor A/D

Pinos de I/O

Função no sistema de transferência

Temporizar o sinal de disparo do circuito de alimentação da

lâmpada halógena.

Temporizar as amostragens de tensão do NTC, para controle de

temperatura do sistema.

Temporizar os sinais de energização das bobinas, para rotação do

motor de passo.

Detectar o momento em que a senóide da rede elétrica passa por 0

V.

Detectar o momento em que a placa interrompe a transmissão de

luz do sensor óptico 1.

Detectar o momento em que a placa interrompe a transmissão de

luz do sensor óptico 2.

Configurar variáveis do sistema através de 4 botões conectados ao

PORTB.

Converter a tensão lida do NTC para digital.

Interface com o LCD, rotação do motor, disparo da lâmpada,

controle do buzzer e reset do firmware.

40

Para configuração das variáveis do sistema são utilizados quatro botões conectados

aos pinos RB4~RB7 do microcontrolador. Para cada botão, há um resistor de pull-up.

Normalmente os pinos de interrupção do PORTB estão em nível lógico alto. Ao apertar um

botão, um nível lógico baixo aparece no pino correspondente. A mudança de estado lógico

pode ser, então, tratada na rotina de interrupção. Há, ainda, um botão e seu respectivo resistor

de pull-up conectados ao pino de Master Clear para reiniciar o firmware do microcontrolador.

Para interface com o LCD são utilizados seis pinos do microcontrolador: quatro pinos

para dados D4~D7 e dois pinos para controle das funções do display. Como a interface

utilizada é de 4 bits e não há operação de leitura, os pinos D0~D3 e R/W do LCD devem ser

aterrados. Um potenciômetro varia o contraste da tela.

3.1.2 FIRMWARE

O firmware do microcontrolador foi desenvolvido em linguagem C, utilizando o

ambiente de programação e compilador mikroC da empresa MikroElektronica. Escolheu-se a

linguagem C para deixar o código mais intuitivo e utilizar algumas funções prontas do

compilador.

No início da função main do firmware os registradores são configurados. Na

seqüência, o usuário deve configurar as três variáveis do processo: temperatura, velocidade do

motor e número de passadas da placa pelo fusor. Por fim, há um loop que basicamente mostra

no LCD algumas variáveis do processo, como temperatura, potência enviada à lâmpada, erro

de temperatura em relação à referência e número de passadas. O fluxograma da função main é

mostrado na Figura 33.

41

Figura 33 - Fluxograma da função main do firmware do microcontrolador do sistema de transferência.

As demais funções derivam de interrupções. São dez no total: três interrupções de

timers, três interrupções externas e quatro interrupções dos pinos do PORTB. A interrupção

externa 0 é ativada quando a senóide da rede elétrica passa por zero. Na rotina dessa

interrupção, o timer 0 é iniciado.

As interrupções externas 1 e 2 são ativadas, cada uma, pelos dois sensores ópticos de

fim de curso. Nessas rotinas, as variáveis globais „sensor1‟ e „sensor2‟ são carregadas

respectivamente com valores de 1 e 0 ou 0 e 1, dependendo de qual interrupção ocorreu.

Carrega-se, ainda, a variável „passos‟ com o valor 0. O sentido de rotação do motor não é

alterado nas interrupções dos sensores, visto que nesse caso, a placa não passaria

completamente pelo fusor. Os fluxogramas das interrupções externas são mostrados na Figura

34.

Figura 34 - Fluxogramas das interrupções externas.

42

A interrupção do PORTB é ativada por uma mudança de estado lógico em qualquer

um dos pinos RB4~RB7, nos quais estão conectados os botões de configuração. Essa

interrupção está disponível apenas no momento em que usuário deve configurar as variáveis

do processo. As funções dos botões, codificadas na interrupção do PORTB, são: incrementar,

decrementar, voltar e confirmar, conforme fluxograma da Figura 35.

Figura 35 - Fluxograma da interrupção do PORTB.

São utilizadas, ainda, as interrupções dos timers 0, 1 e 2. A contagem do timer 0 marca

o tempo necessário antes do disparo da lâmpada. Esse tempo, que varia a cada semi-ciclo da

senóide da rede elétrica, é proporcional à potência que deve ser enviada à lâmpada e deriva do

algoritmo de controle. Na rotina de interrupção, o timer 0 é desabilitado e carregado com um

novo valor de tempo.

O timer 1 é responsável por temporizar o período de amostragem de 1 s do algoritmo

de controle de temperatura. Na rotina de interrupção, lê-se o valor da divisão de tensão do

NTC, com a qual a temperatura do processo é calculada. A partir do erro de temperatura em

relação à referência, o sinal de potência é alterado pelo controle PI, implicando num novo

valor de tempo que deve ser carregado no timer 0 para disparo da lâmpada. A Figura 36 mostra

os fluxogramas das rotinas de interrupção dos timers 0 e 1.

43

Figura 36 - Fluxogramas das rotinas de interrupção dos timers 0 e 1.

A variável „t‟ representa o valor de tempo para disparo da lâmpada, a partir da

detecção do zero da rede elétrica. Essa variável é calculada na rotina de interrupção do timer 1

e carregada no registrador de byte menos significativo do timer 0 (TMRL0), na rotina de

interrupção do timer 0.

A contagem do timer 2 marca o tempo necessário para disparo dos pulsos para rotação

do motor de passo. Na rotina, são conferidos o sentido de rotação e seqüência de pulsos

anterior, para gerar a nova seqüência. A variável de programa „passos‟, incrementada nesta

função, é comparada com valores constantes do código para saber-se o momento em que o

sentido de rotação do motor deve ser alterado. A Figura 37 mostra o fluxograma da interrupção

do timer 2. Confere-se, ainda, se o número de passadas da placa corresponde à configuração

do usuário. Em caso positivo, o sistema é interrompido.

A variável „Direção‟ indica o sentido de rotação do motor de passo e pode ter valor 0

ou 1. Para os diferentes sentidos, as seqüências de pulsos são invertidas. A variável „passos‟ é

monitorada a partir do momento em que um dos sensores de fim de curso muda de estado.

Experimentalmente, foi escolhido o valor de 1200 passos para uma direção e 1000 passos para

outra. Esses valores, diferentes porque os sensores estão à distâncias diferentes do fusor,

garantem o percurso de uma placa ao longo da largura do fusor.

44

Figura 37 - Fluxograma da rotina de interrupção do timer 2.

3.1.3 SIMULAÇÃO

Antes de ser montado em proto-board, o sistema foi simulado no programa ISIS,

conforme Figura 38. Na imagem, podem-se notar alguns componentes mostrados

anteriormente. O circuito de disparo da lâmpada está representado por um LED em série com

um resistor, apenas para não sobrecarregar a simulação. Os sensores de fim de curso estão

representados por dois botões conectados a resistores de pull-up.

Na biblioteca de componentes do simulador, selecionou-se um NTC com

características semelhantes ao termistor do sistema. Nas simulações efetuadas, foram

escolhidas diferentes temperaturas para o NTC.

45

Figura 38 - Circuito do sistema de transferência simulado no programa ISIS.

Notam-se, ainda, alguns componentes que não foram mencionados individualmente na

seção de Hardware. Os quatro botões, conectados aos seus respectivos resistores de pull-up,

permitem que o usuário configure as variáveis do sistema no início do firmware. O LCD tem

por função servir de interface visual. Neste são exibidas algumas variáveis de interesse, além

de mensagens que auxiliam o usuário na configuração do sistema.

O osciloscópio da simulação mede quatro sinais: disparo da lâmpada, rede elétrica e os

dois sinais enviados ao circuito de acionamento do motor de passo. A Figura 39 mostra a

disposição desses sinais no tempo, considerando-se a seguinte situação do sistema: potência

de 60% na lâmpada e pulsos para o motor a cada 10 ms defasados de 5 ms.

O tempo está configurado com 2 ms/divisão. O canal D, que mostra o sinal da rede

elétrica em verde, está com 50 V/divisão, enquanto que os demais canais estão com 5

V/divisão. O sinal em azul é o disparo da lâmpada e os sinais amarelo e rosa são enviados ao

circuito driver do motor de passo.

46

Figura 39 - Resultado da simulação dos sinais de disparo da lâmpada e acionamento do motor.

3.1.4 TESTES

Após as simulações, o circuito foi montado em proto-board conforme mostra a Figura

40. Para a alimentação foi utilizada uma fonte chaveada de 12 V. O motor de passo é

alimentado por essa fonte. Um regulador de tensão LM7805 regula a tensão da fonte em 5 V

para alimentar o restante do circuito CC. A alimentação CA deriva diretamente da rede

elétrica.

Figura 40 - Circuito do sistema de transferência montado no proto-board.

47

Com o circuito montado, alguns testes foram realizados. Um osciloscópio foi utilizado

para observar os sinais de interesse. A Figura 41 mostra, por exemplo, a tensão da rede elétrica

em azul e o sinal de detecção de zero em amarelo. Os sinais estão com uma diferença de

escala de 10 vezes.

Figura 41 - Sinas da rede elétrica e de detecção de zero observados no osciloscópio.

Foram observados, ainda, os pulsos de disparo da lâmpada que ocorrem a cada semiciclo da senóide. Como o controle de temperatura do processo acontece pela variação do

ângulo de disparo, notou-se a variação de intensidade luminosa da lâmpada ao longo do

tempo. A Figura 42 mostra, em amarelo, a tensão da lâmpada para uma potência de

aproximadamente 20%, em comparação com a tensão da rede elétrica, em verde.

Figura 42 - Tensão de alimentação da lâmpada, em amarelo, para uma potência de 20%.

48

3.1.5 PROJETO DA PLACA

Confirmado o funcionamento em proto-board, projetou-se a placa de circuito

impresso do sistema. Para esse fim, o programa Kicad foi utilizado. A Figura 43 mostra o

esquemático do circuito, com todas as interconexões que devem ser feitas entre os

componentes.

O componente principal é o microcontrolador PIC18F2550, que centraliza as conexões

dos demais componentes. Podem ser identificados, também, os circuitos descritos na seção de

Hardware. Foram previstos capacitores de filtro para o divisor de tensão do NTC, para

alimentação do microcontrolador e para a entrada e saída do regulador de tensão LM7805.

Um cristal de 16 MHz foi adicionado como oscilador externo para o PIC.

Figura 43 - Esquemático do circuito do sistema de transferência.

O LCD foi representado por um conector de 16 pinos. Adicionalmente, foram

previstos conectores para o motor de passo, sensores ópticos, NTC, fonte chaveada, rede

elétrica e lâmpada halógena. Previu-se, ainda, um fusível que interliga o conector da rede

elétrica à parte CA do circuito, para proteção.

49

Finalizado o desenho do esquemático, os encapsulamentos dos componentes foram

escolhidos. Após isso, iniciou-se o desenho da placa. Os componentes foram espalhados sobre

uma placa de 11 cm x 10 cm. Através de trilhas, as conexões do circuito foram feitas. O

resultado é mostrado na Figura 44.

Figura 44 - Projeto da placa do circuito do sistema de transferência.

O microcontrolador está aproximadamente no centro da placa. O LCD e os botões de

configuração estão, respectivamente, acima e abaixo do microcontrolador. Os seguintes

componentes estão do lado direito: cristal, buzzer, driver e conector do motor de passo,

divisor de tensão e conector do NTC e botão de reset do firmware. Do lado esquerdo

encontram-se: circuito detector de zeros, circuito de disparo da lâmpada, circuito de

polarização dos sensores e conectores para fusível, rede elétrica, fonte chaveada e lâmpada.

As trilhas da parte CA do circuito são mais largas: 1,78 mm de espessura. Como a

corrente nominal da lâmpada é de 3,5 A, há necessidade uma largura maior. As demais trilhas

foram projetas com 0,381 mm. Essa espessura permite que as trilhas passem entre os pinos do

microcontrolador. Há um plano de terra para diminuir interferência. Entretanto, o plano não

50

engloba a parte de potência, para evitar fuga de corrente devido à tensão elevada. O processo

de confecção da placa será descrito no capítulo 4.

3.2 SISTEMA DE CORROSÃO

A finalidade desse sistema é automatizar a corrosão de uma placa, após o circuito

impresso ser transferido para a mesma. O objetivo desta seção é descrever a metodologia

utilizada para desenvolvimento do sistema de corrosão e inclui os seguintes tópicos:

hardware, firmware, simulação e projeto da placa.

3.2.1 HARDWARE

3.2.1.1 RECIPIENTE

Para abrigar a solução de Percloreto de Ferro e a placa objeto da corrosão, foi

escolhido um recipiente de plástico, mostrado na Figura 45. O recipiente tem as seguintes

dimensões aproximadas: 23 cm x 20 cm x 10 cm e comporta 2,3 litros. O Percloreto de Ferro

não corrói plástico e por isso foi adotado um recipiente desse material. Deve ser notado que as

peças a serem instaladas no interior do recipiente, também não podem ser suscetíveis à

corrosão.

Figura 45 - Recipiente do sistema de corrosão.

Para segurar as placas, foi montada uma trave plástica, mostrada na Figura 46. As

hastes laterais podem deslizar sobre a haste central, para que a trave seja adequada ao

tamanho da placa a ser corroída. Em cada extremidade da haste central foi amarrado um fio de

51

nylon para movimentar a trave com a placa no eixo vertical do recipiente. Sobre a trave foi

colado um imã, com resina epóxi. No interior da tampa do recipiente foi instalado um sensor

reed switch. Esses componentes serão descritos posteriormente.

Figura 46 - Trave plástica para segurar as placas no interior do recipiente.

3.2.1.2 MOTOR DE PASSO

Um motor de passo foi parafusado na tampa do recipiente, com o objetivo de fazer a

trave plástica subir e descer. Para isso, algumas tarefas foram contempladas. Primeiramente,

um pequeno furo foi feito em cada extremidade da tampa, para passagem dos fios de nylon da

trave. Sobre cada furo, adaptou-se uma peça plástica para deslizamento dos fios. Sobre o eixo

do motor, foi encaixado um pequeno carretel. Por fim, os fios de nylon foram colados no

carretel, em lados opostos. O arranjo pode ser conferido na Figura 47.

Figura 47 - Arranjo do motor e fios de nylon sobre a tampa do recipiente.

52

Com esse arranjo, quando o eixo do motor gira para um lado, os fios de nylon são

enrolados no carretel e a trave plástica sobe. Em contrapartida, se o eixo do motor girar para o

lado oposto, os fios são desenrolados do carretel e a trave desce. O objetivo de fazer a placa

subir e descer, periodicamente, é retirar o cobre corroído da placa e depositar na solução.

O motor de passo escolhido tem funcionamento similar ao comentado na seção 2.2. A

diferença consiste na presença de seis fios, em vez de oito. Há quatro bobinas e um fio de

alimentação compartilhado para cada par de bobinas. A tensão nominal do motor é de 5 V e a

resistência das bobinas tem valor de 5 Ω.

Novamente foi projetado um circuito driver para o motor de passo, utilizando

transistores bipolares BC548. Baseado nos parâmetros dos transistores e do motor, os

resistores de base foram calculados conforme abaixo:

𝛽𝑚í𝑛 = 200

𝐼𝑐 =

𝑉𝑑𝑑

5

𝐼𝑐

1

= = 1 𝐴 𝑒 𝐼𝑏 = =

= 5 𝑚𝐴

𝑅𝑏𝑜𝑏𝑖𝑛𝑎

5

𝛽 200

𝑅𝑏 =

(𝑉𝑐𝑐 − 𝑉𝑏𝑒 )

5 − 0,7

=

→ 𝑅𝑏 = 860 Ω

𝐼𝑏

0,005

Para garantir a saturação, considerando que o valor do ganho do transistor varia, o

resistor de base deve ser menor que o calculado. Assim, foram utilizados resistores de 270 Ω.

A Figura 48 mostra o circuito projetado.

Figura 48 - Circuito driver para o motor de passo do sistema de corrosão.

53

3.2.1.3 DISPARO DO AQUECEDOR

O tempo de corrosão de uma placa numa solução de Percloreto de Ferro depende de

alguns fatores: tamanho da placa, espessura do cobre, número de vezes em que a solução foi

usada em outras corrosões e temperatura. Se a solução for nova, dependendo do tamanho da

placa, a corrosão dura em média 10 minutos na temperatura ambiente.

Além da própria solução, um dos fatores mencionados que pode ser modificado é a

temperatura do processo. A faixa de temperatura de 50~60 ºC é ideal para acelerar o tempo de

corrosão. Com esta consideração, surgiu a idéia de se utilizar um aquecedor de aquário para

esquentar a solução. Aquecedores de aquário consistem em resistências que são alimentadas

diretamente pela rede elétrica e possuem valores de potência que variam de dezenas a

algumas centenas de Watts.

Considerando um Percloreto de Ferro em pó de densidade 1,5 g/cm³, diluído em 1,5 l

de água, uma resistência de 300 W e considerando ainda o calor específico da água de 1 cal/g

ºC, o tempo para elevar a solução em 30 ºC pode ser estimado:

𝑄 = 𝑚 ∙ 𝑐 ∙ ∆𝑇 → 𝑄 = 1,5

∆𝑡 =

𝑔

𝑐𝑎𝑙

∙

1500

𝑐𝑚³

∙

1

∙ 30 ℃ → 𝑄 = 67500 𝑐𝑎𝑙 = 282150 𝐽

𝑐𝑚3

𝑔℃

𝑄

282150 𝐽

→ ∆𝑡 =

→ ∆𝑡 = 940,5 𝑠 ≈ 16 𝑚𝑖𝑛

𝑃

300 𝑊

O tempo real tende a ser menor, uma vez que o calor específico da água é um dos

maiores encontrados na natureza. Considerando ainda o calor específico do ferro que é 0,11

cal/gºC, pode-se afirmar que o calor específico da mistura água mais Percloreto de Ferro em

pó é um valor menor que 1 cal/gºC.

Foram adquiridas duas resistências de aquário de 150 W, cada. Os aquecedores,

mostrados na Figura 49, são adequados ao recipiente, pois o comprimento é um pouco menor

que o comprimento da base do recipiente. O invólucro dos aquecedores é de vidro, material

que também não é corroído pelo Percloreto de Ferro. Assim, as resistências podem ficar

imersas na solução.

54

Figura 49 - Aquecedores de aquário de 150 W para esquentar a solução.

Os aquecedores não serão ligados diretamente à rede elétrica. Em vez disso, os cabos

dos aquecedores devem ir para o circuito do sistema, que terá apenas uma tomada para a

entrada da tensão de 127 V CA. Para ativar os aquecedores, foi previsto um circuito de

disparo, mostrado na Figura 50, separando a parte de potência da parte de controle. Assim, um

pulso do microcontrolador pode acionar as resistências.

Figura 50 - Circuito para disparo dos aquecedores.

3.2.1.4 CONTROLE DE TEMPERATURA

Semelhante ao sistema de transferência, um NTC é o componente responsável por

medir a temperatura do processo. Para isso, colou-se um NTC de 10 kΩ na parede externa do

recipiente. Foi colado, ainda, um pedaço de espuma de poliuretano sobre o NTC para reduzir

a troca de calor com o ambiente. Naturalmente, a temperatura medida na parte externa do

recipiente é diferente da temperatura da solução. Porém, uma calibração pode ser feita.

55

As características do NTC, que tem a forma de um capacitor cerâmico, não eram

conhecidas. Assim, os procedimentos descritos na seção 3.1.1.5 foram seguidos. A Figura 51