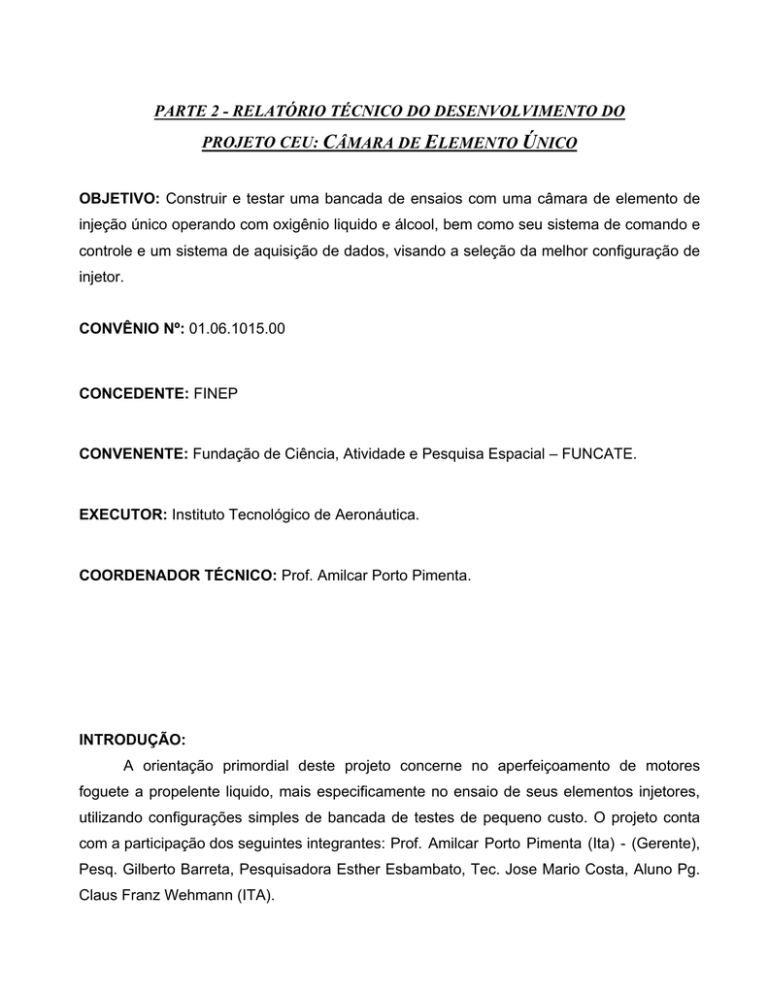

PARTE 2 - RELATÓRIO TÉCNICO DO DESENVOLVIMENTO DO

PROJETO CEU: CÂMARA DE ELEMENTO ÚNICO

OBJETIVO: Construir e testar uma bancada de ensaios com uma câmara de elemento de

injeção único operando com oxigênio liquido e álcool, bem como seu sistema de comando e

controle e um sistema de aquisição de dados, visando a seleção da melhor configuração de

injetor.

CONVÊNIO Nº: 01.06.1015.00

CONCEDENTE: FINEP

CONVENENTE: Fundação de Ciência, Atividade e Pesquisa Espacial – FUNCATE.

EXECUTOR: Instituto Tecnológico de Aeronáutica.

COORDENADOR TÉCNICO: Prof. Amilcar Porto Pimenta.

INTRODUÇÃO:

A orientação primordial deste projeto concerne no aperfeiçoamento de motores

foguete a propelente liquido, mais especificamente no ensaio de seus elementos injetores,

utilizando configurações simples de bancada de testes de pequeno custo. O projeto conta

com a participação dos seguintes integrantes: Prof. Amilcar Porto Pimenta (Ita) - (Gerente),

Pesq. Gilberto Barreta, Pesquisadora Esther Esbambato, Tec. Jose Mario Costa, Aluno Pg.

Claus Franz Wehmann (ITA).

A construção de uma bancada de ensaios cuja câmara de combustão opere com um

só elemento injetor, permite com apenas medidas de pressão e de temperatura avaliar se

determinado projeto de motor, caminha numa boa direção, ou seja, no sentido de se obter

um bom empuxo. A meta é a construção de uma bancada que ensaie individualmente os

injetores projetados pelo Instituto de Aeronáutica e Espaço (LPL/IAE), inicialmente dos

motores L-5 e L-15, e futuramente qualquer motor nesta categoria.

METAS E ATIVIDADES PREVISTAS NO CRONOGRAMA DE EXECUÇÃO

Meta Física 1 – Montagem e Cálculo da Câmara. (100% concluída)

Atividades:

1. 1 – Especificação e Cálculos do modelo definido da câmara:

1. 2 – Projeto detalhado da câmara:

Foram executados:

a. Especificação preliminar de projeto da Câmara de Combustão;

b. Cálculos preliminares da termoquímica da Câmara de Combustão;

c. Desenho do projeto da Câmara de Combustão;

d. Projeto de engenharia da Câmara, com desenhos 3D e 2D.

Metodologia:

No projeto da câmara adotou-se uma configuração que pudesse ser testada inicialmente no

banco de ensaio do Instituto de Aeronáutica e Espaço (LPL/IAE). Nesta versão a câmara

não possuiria janelas em função da complexidade do seu sistema de refrigeração. Uma

versão mais simples foi construída para que pudéssemos atingir alguns objetivos mais

rapidamente. Foi incluída uma nova etapa: o teste a frio do injetor, no laboratório de técnicas

ópticas do Instituto de Estudos Avançados (IEAv). A partir desses ensaios seriam propostas

alterações da configuração inicial da câmara (e também do injetor), e reinicio da fase do

projeto da câmara (e do injetor). Para essas alterações, contou-se com sugestões do prof

Kessaev (Moscou Aviation Institut - MAI).

Meta Física 2 – Fabricação dos Componentes e Partes da Câmara. (100% concluída)

Atividades:

2. 1 – Fabricação da câmara de combustão completa e bicos injetores:

2. 2 – Fabricação do Conjunto bocal de exaustão:

2. 3 – Fabricação do Sistema de Ignição da câmara:

2. 4 – Fabricação do Painel de controle da câmara:

2. 5 – Serviços de Informática.

A Figura 1 mostra a configuração básica de uma câmara de combustão (sem o cabeçote de

injeção), mostrando sua divisão em três partes: sede do cabeçote, trecho cilíndrico e bocal.

FIGURA 1 - Esquema e corte de uma câmara de combustão

A Figura 2 mostra um corte do cabeçote de injeção, e o detalhe da fixação do injetor no seu

invólucro.

FIGURA 2 - Esquema e corte do cabeçote de injeção

PAINEL DE CONTROLE DA CÂMARA

FIGURA 3 - Painel de controle da câmara e da bancada.

P.1 – Painel Inicial.

P.2 – Painel de segurança.

P.3 – Painel Operacional.

P1 – Painel Inicial.

1 - Alimentação geral da energia elétrica do rack, acionada manualmente com uma chave.

2 – Segurança final, cuja função é habilitar a energia elétrica para as eletroválvulas, quando

todos os pré-testes forem concluídos e está sendo iniciado o teste final.

3 – Falha na Combustão. Sinalizador que indica se houve falha de combustão no protótipo.

P.2 – Painel de Segurança.

1 – Chave Liga Desliga – Energiza o sistema elétrico para testes.

2 – Chave de Emergência. Desliga a energia elétrica das eletroválvulas.

3 – Habilitação Permitida. Só é habilitada, no inicio dos testes, quando todas as chaves de

acionamento manual , do painel de controle estiverem desligadas.

4 – Habilita – Quando o sinalizador indicar luz verde, através deste botão se poderá colocar

o banco no modo operacional.

5 – Chave de Comando. Através desta chave, se habilita o comando das eletroválvulas.

P.3 – Painel Operacional:

Neste painel (acima) foi impresso o diagrama sinótico do sistema hidro-pneumático, onde

estão representados os principais elementos tais como válvulas manuais, válvulas hidro

pneumáticas, filtros, tanques e transdutores. Através das chaves manuais é possível

acionar individualmente, quando devidamente habilitadas, as válvulas hidro-pneumáticas do

sistema. Os mostradores luminosos indicam o acionamento das válvulas, estando elas em

controle manual ou via computador.

FIG. 4 - Bancada CEU em sua berço de testes

FIG. 5 - Ensaio de combustão na bancada LPL.

Meta Física 3 – Montagem dos Conjuntos: (100% CONCLUÍDO)

Meta deste tópico:

a) as diversas seções da Câmara;

b) as interfaces com os medidores de fluxo tipo turbina e com o sistema de alimentação de

propelentes;

c) montar sensores de pressão e temperatura.

Atividades:

3. 1 – Conjunto da Câmara de Combustão e Canais de Visualização:

3. 2 – Montagem e Câmara de Combustão e bicos injetores:

3. 3 – Montagem da Carcaça e Sistemas auxiliares da Câmara:

3. 4 – Integração do Sistema:

3. 5 – Montagem da Câmara na Bancada de testes:

Meta Física 4 – Ensaios Preliminares e Ajustes Necessários: (93%)

Meta deste tópico:

Para o procedimento de avaliação dos injetores, ensaios realizados com N2-líquido, utilizouse a técnica PLIF (Planar Laser Induced by Fluorecence) por Baeta e Sbambato (2005), que

está sintetizada no artigo publicado por Sbambato et al. (2006). Essa metodologia foi

utilizada anteriormente num projeto multiusuário Fapesp, baseada no radical OH como

rastreador da frente de combustão de um queimador tipo Bunsen desenvolvido no IEAv.

Para o presente caso, a metodologia foi revista para realizar um diagnostico do processo de

mistura na atomização do álcool em um spray de N2 liquido, utilizando a cetona (rastreador)

diluída no álcool.

Atividades realizadas:

4. 1 – Ensaios de ignição.

4. 2 – Ensaios de funcionamento da Câmara.

4. 3 – Ensaio e ajuste com o laser.

4. 4 – Ensaios de ajustes necessários.

Meta Física 5 – Preparação da Infra-Estrutura para o Projeto: (100% CONCLUÍDA)

Meta deste tópico:

Foram realizados os ensaios iniciais no IAE/CTA e no IEAv, os ensaios estão para serem

finalizados no ITA, portanto foi finaliza a infra-estrutura do laboratório (ITA) para realizar

todos os ensaios. As adaptações realizadas passaram pela aquisição e instalação dos

tanques de LOx e de LN2 na parte externa do prédio, o que foi acompanhado pela empresa

White-Martins. Em decorrência disso a tubulação e a cablagem tiveram que passar por

perfurações da parede e através de calhas apropriadas até o sistema de controle e

aquisição de dados situados dentro do laboratório.

Atividades realizadas:

5. 1 – Instrumentação do laser no laboratório.

5. 2 – Sala do Painel de Controle.

5. 3 – Sistema de Alimentação de combustível, tanque, rede etc.

Meta Física 6 – Ensaios Finais do Modelo

Atividades:

6. 1 – Ensaios finais da câmara e relatórios. (90% CONCLUÍDA)

Metodologia de ensaios:

Para o projeto da câmara adotou-se uma configuração inicial que pudesse ser testada no

Instituto Tecnológico de Aeronáutica (ITA). Varias fases de testes extensivos do cabeçote

injetor foram concluídas utilizando as técnicas de fluorescência induzida por laser Planar

(PLIF); laser por difração (Malvern SX) para medição da distribuição de diâmetros das gotas

do spray; “Particle Image Velocimetry” (PIV) que permitem de forma não-intrusiva de rastrear

o fluxo para determinar a qualidade da mistura, bem como a interação entre os sprays e

também as características tais como ângulo de abertura do atomizador e diâmetro de gota

com água, com álcool e com nitrogênio líquido.

A partir desses ensaios constatou que a pressão não conseguir atingir o valor nominal da

câmara. Portanto foram propostas alterações da configuração inicial da câmara (e também

do injetor), e dar um reinicio da fase final de projeto da câmara (e do injetor). Para essas

alterações, contou-se com sugestões do prof Kessaev (Moscou Aviation Institut - MAI).

Conclusão:

O desenvolvimento deste projeto contou com a colaboração das instituições: Instituto de

Atividades Espaciais (IAE) e o Instituto de Estudos Avançados (IEAv) além da Fundação de

Ciência, Aplicações e Tecnologia Espacial - FUNCATE.

O projeto encontra-se já na fase final de testes. Devido a atrasos iniciais na execução civil

de infra-estrutura do local para receber a bancada já construída, as datas dos ensaios finais

tiveram que ser postergadas, tendo em vista que a segurança do local ainda não estava

adequada para a realização dos ensaios. Ainda ao final do projeto de preparação do local,

foram apontadas diversas não-conformidades do sistema hidráulico, indicadas pelos

representantes do fornecedor do propelente do projeto entre elas: colocação de mais

válvulas de alivio de pressão, troca de dutos de inox para cobre para linha do oxigênio;

colocação de um sistema de aterramento; construção de janelas a prova de explosão e

diversos outros itens que já foram atendidos.

Houve também uma modificação no final do projeto sugerida pelo prof Kessaev para realizar

a ignição externa da câmara de combustão para atender a falhas na ignição.

Os testes estão previstos para o final do mês de junho corrente ano (2010).

Foram publicados dois artigos, um nacional e outro internacional.

São José dos Campos, 16 de Maio de 2010.

Amilcar Porto Pimenta

Coordenador Projeto