ESTUDO DA EFICIÊNCIA ENERGÉTICA E DIMENSIONAMENTO DE

MOTORES DE INDUÇÃO TRIFÁSICOS A PARTIR DA PLOTAGEM DE SUAS

CURVAS CARACTERÍSTICAS

Antônio C. Delaiba, Arthur H. P. de Medeiros, Décio Bispo, Marcos V. Silva, Matheus S. F. dos Santos,

Paulo H. O. Rezende

Universidade Federal de Uberlândia, Faculdade de Engenharia Elétrica, Uberlândia-MG,

[email protected], [email protected], [email protected], [email protected],

[email protected], [email protected]

Resumo - O presente estudo propõe representar o

funcionamento do motor de indução trifásico (MIT)

através de curvas características que mostram o

desempenho de variáveis elétricas (corrente, fator de

potencia) e variáveis mecânicas (escorregamento,

rendimento). Através das curvas características

levantadas, será realizada uma breve introdução sobre o

estudo da eficiência energética dos motores, destacando

uma das causas mais importantes de sua operação, o

correto dimensionamento.

Palavras-Chave – Curvas Características do MIT,

Dimensionamento de Motores, Eficiência Energética,

Motor de Indução Trifásico (MIT), Motor de linha

padrão.

STUDY OF ENERGETIC EFFICIENCY AND

A CORRECT SPECIFICATION OF THE

THIPHASE INDUCTION MOTORS BASED

ON THE LIFTED CHARACTERISTICS

CURVES

Abstract - The present study proposes to represent the

operation of the triphase induction motor (MIT) through

characteristics curves that show the performance from

electricals variables (Current, Potency Factor) and

mechanics variables (Slip, Efficiency). Through those

characteristics curves upright will be achieve one little

introduction about study with motor’s energetic

efficiency, detaching one of those causes most important

of its operation, the correct specification.

Keywords - Characteristics curves of MIT, specification

of motors, Energetic efficiency, triphase induction motor

(MIT), Standard motor.

iniciar um estudo de eficiência energética estudando

justamente esses motores. Para tal, em primeira instância,

deve-se analisar o dimensionamento dos motores de indução

trifásicos, pois se os mesmos estiverem mal dimensionados

ocorrerá desperdício de energia, que poderia ser evitado [1].

Para analisar o dimensionamento dos motores, serão

utilizadas suas curvas características, que retratam o

comportamento dos mesmos, sendo estas levantadas ou

obtidas diretamente pelo fabricante, pela plotagem de

medições levantadas em laboratório ou por meio de equações

e parâmetros do motor.

II. OBTENÇÃO DAS CURVAS CARACTERÍSTICAS

Existem basicamente três métodos para obtenção das

curvas características dos motores, que serão descritos

detalhadamente a seguir.

A. Obtenção das curvas características do fabricante

É o método mais simples e rápido de se obter as curvas

dos motores, porém os fabricantes não disponibilizam com

facilidade esse tipo de informação. Além disso, os dados do

motor em estudo devem ser especificados corretamente a fim

de que não se cometa erros.

B. Obtenções das curvas características através de medições

diretas no motor

Como o interesse é a plotagem das curvas de Corrente X

Carga, Fator de Potência X Carga, Escorregamento X Carga,

Rendimento X Carga, são essas cinco grandezas que serão

medidas durante o funcionamento normal do motor.

Ao iniciar as medições, é importante buscar o instante em

que o motor está operando na sua capacidade máxima,

evitando resultados inadequados. A seguir, serão descritas as

etapas para se obter as curvas a partir desse método.

As medições foram realizadas no motor da marca ‘WEG’,

com os seguintes dados:

I. INTRODUÇÃO

No Brasil, o setor industrial é responsável por 44% do

consumo da energia elétrica produzida no país, dentro dos

quais os motores elétricos são responsáveis por

aproximadamente 55% do consumo, o que corresponde a

cerca de 30% da energia total gerada.

Estudos mostram que economizar custa menos que gerar a

mesma quantidade de energia, portanto qualquer iniciativa de

otimizar o seu consumo é de grande importância.

Como os motores de indução trifásicos são responsáveis

por grande parcela do consumo desta energia é interessante

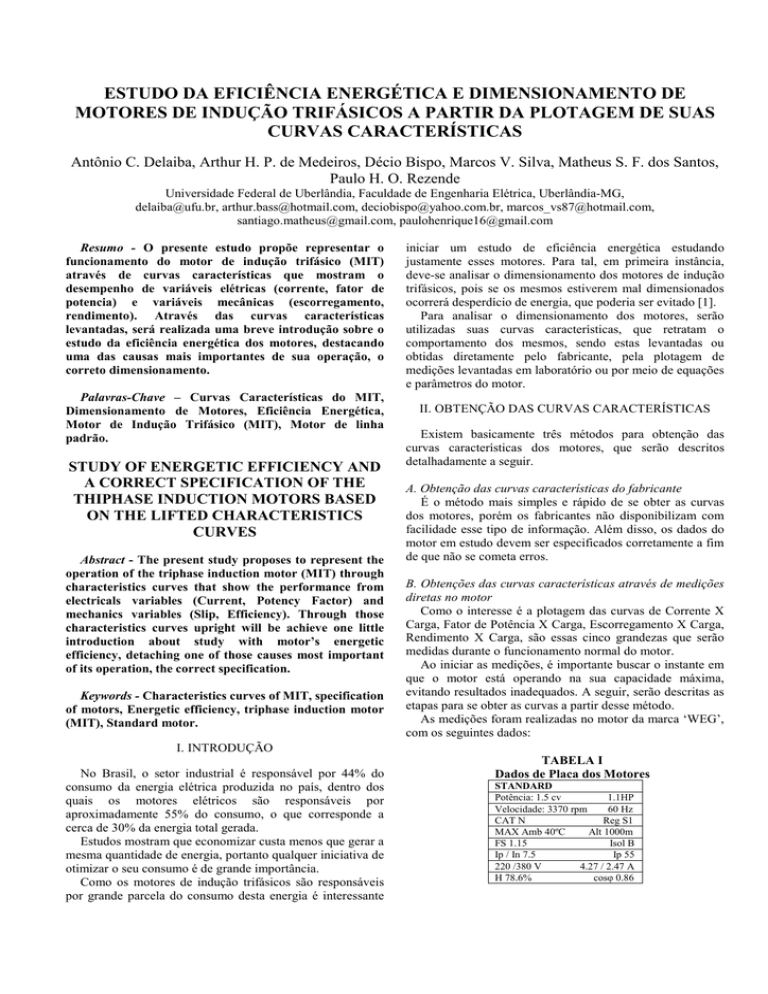

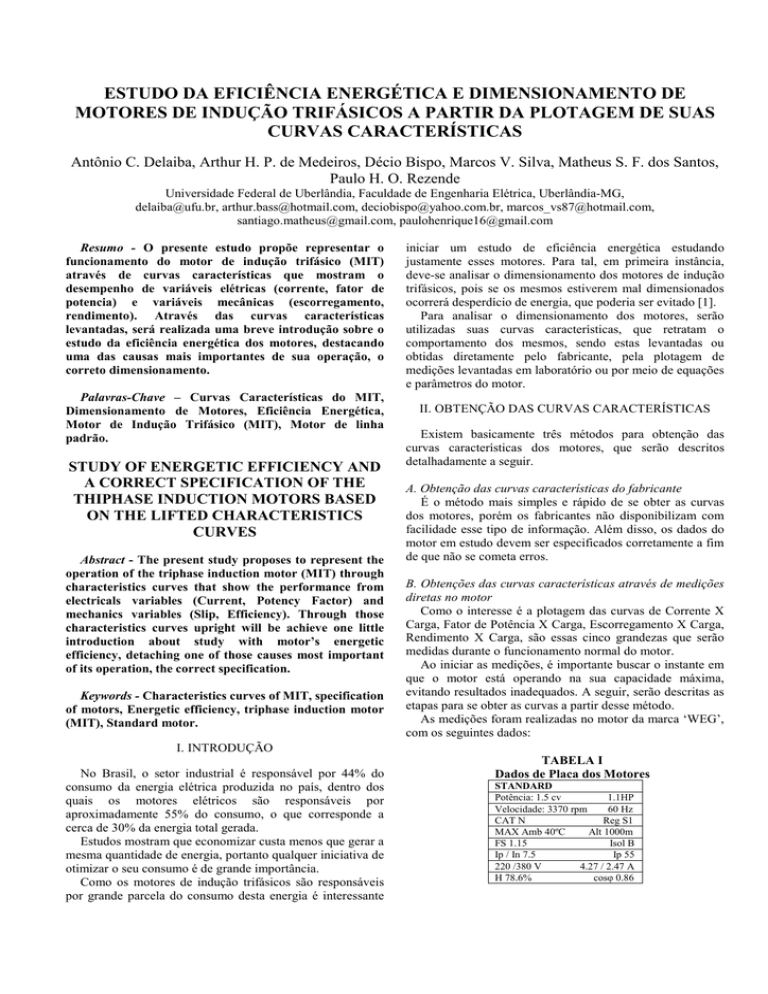

TABELA I

Dados de Placa dos Motores

STANDARD

Potência: 1.5 cv

1.1HP

Velocidade: 3370 rpm

60 Hz

CAT N

Reg S1

MAX Amb 40ºC

Alt 1000m

FS 1.15

Isol B

Ip / In 7.5

Ip 55

220 /380 V

4.27 / 2.47 A

Η 78.6%

cosφ 0.86

1) Corrente X Carregamento - A tabela abaixo mostra

valores de correntes para o motor citado anteriormente, em

pontos de cargas definidos no texto.

TABELA II

Corrente X Carregamento

Carreg.( %)

Istandard (A)

1.21

5.4

1.00

4.6

0.85

3.9

0.75

3.7

Motor convencional

0

Escorregamento (%)

Para encontrar o carregamento do motor, é necessário

acoplar ao mesmo, um dinamômetro, na ocasião foi utilizado

um do tipo freio de Focault. Aplicam-se, então, a tensão e

freqüência nominais ao motor, e coloca-se carga em cinco

pontos com, aproximadamente, 25%, 50%, 75%, 85% e

100% da carga nominal e outro ponto de carga superior a

100% não excedendo 150% da carga nominal. O motor deve

ser colocado em ordem decrescente de carga.

Os ensaios foram realizados no laboratório de Eficiência

Energética do Convênio UFU/ ELETROBRÁS.

O carregamento do motor pode ser estudado também

como sendo a potência elétrica que é entregue ao eixo, já

subtraído das perdas. O software utilizado para plotar as

curvas características foi o MATLAB.

Foram realizadas as medições para os diferentes valores

de carga, em 121%, 100%, 85%, 75%, 50% e 25% . Valor de

carga é a porcentagem da potência de saída no eixo do motor

em relação à nominal.

2

2

4

4

6

6

8

8

10

Experimental

Fabricante

0

20

40

60

80

100

Potência fornecida em relação à nominal (%)

120

140

Fig. 2 Gráficos Escorregamento X Carregamento.

3)Fator de Potência X Carregamento - Para encontrar o

Fator de Potência com as medições realizadas, é necessário

um cálculo simples para cada valor de carregamento.

A equação usada para esse cálculo é mostrada a abaixo:

P = 3 ⋅V ⋅ I ⋅ cosϕ

(1)

Onde:

0.5

2.9

0.25

2.3

Com os dados obtidos na tabela II, a curva Corrente X

Carga foi obtida definindo dos vetores no MATLAB e, por

fim, a plotagem dos mesmos utilizando regressão linear.

V : Valor da tensão de linha medida;

I : Valor da corrente de fase medida;

P : Valor da potência lida para o carregamento.

A tabela IV mostra o Fator de Potência calculado para

cada valor de carga.

Motor convencional

Experimental

TABELA IV

Fator de Potência X Carregamento

Carreg.( %)

f.P.standard

5.5

5

4.5

4

3.5

3

2.5

2

5.5

5

4.5

4

3.5

3

2.5

2

0

20

40

60

80

100

Potência fornecida em relação à nominal (%)

120

1.21

0.868

1.00

0.836

0.85

0.841

0.75

0.80

0.50

0.716

0.25

0.554

Motor convencional

Fator de potência

Corrente (A)

Fabricante

140

Fig. 1 Gráfico Corrente X Carregamento.

0.95

0.9

0.85

0.8

0.75

0.7

0.65

0.6

0.55

0.9

0.8

0.7

0.6

0.5

0.4

0.3

2) Escorregamento X Carregamento - O escorregamento

também foi medido, para os mesmos pontos de carga.

0.2

Experimental

0.1

Fabricante

TABELA III

Escorregamento X Carregamento

Carreg.( %)

Sstandard

1.21

0.082

1.00

0.071

0.85

0.059

0.75

0.057

0.50

0.041

0

0.25

0.032

20

40

60

80

100

Potência fornecida em relação à nominal (%)

120

140

Fig. 3 Gráfico Fator de Potência X Carregamento.

4)Rendimento X Carregamento - Conhecendo a potência

de entrada e o valor das perdas corrigidas, podemos usar a

equação abaixo para determinar o rendimento em cada

condição de carga do motor.

Potência de Entrada − Perdas

×100%

η=

Potência de Entrada

(2)

TABELA VI

Dados do ensaio a vazio

As perdas correspondem a perdas “Joule”, núcleo

magnético, mecânicas e suplementares.

Realizando os cálculos para cada carregamento, foram

encontrados os seguintes valores de rendimentos:

TABELA V

Rendimento X Carregamento

Carreg.( %)

η (%)

standard

1.21

73.15

1.00

73.85

0.85

74.77

0.75

73.99

0.50

71.56

0.25

61.66

Rendimento (%)

Motor convencional

90

90

80

80

70

70

60

60

50

50

40

40

30

30

20

Experimental

10

0

Fabricante

0

20

40

60

80

100

Potência fornecida em relação à nominal (%)

120

Os parâmetros obtidos depois de realizados os ensaios

estão dispostos nas tabelas abaixo:

20

10

R(Ω)

3.86

Io (A)

1.37

Po (W)

157.2

Zo (Ω)

160.14

Prot (W)

135

TABELA VII

Parâmetros do motor

Motor

Resistência(Ω)

Zrb (Ω)

Xs (Ω)

Ls (mH)

Xm (Ω)

Lm (mH)

Xr (Ω)

Lr (mH)

Standard

5.63

12.1

3.05

8.09

157.04

416

2.78

7.37

A partir do momento que os dados do motor são

levantados, é possível utilizar equações e traçar as curvas

características do mesmo.

Para isso, é feito o estudo do circuito equivalente do motor

de indução [3]:

1) Circuito equivalente do motor de indução trifásico Dado o circuito equivalente:

0

Fig. 4 Gráfico Rendimento X Carregamento.

Observando as curvas traçadas no MATLAB, comparada

com as obtidas pelo fabricante, nota-se que, as obtidas pelas

medições ficaram bem próximas das fornecidas pelo

fabricante, comprovando uma boa precisão nas medições e

nos cálculos executados.

C. Obtenções das curvas características utilizando dados

dos parâmetros construtivos do motor

É o método mais teórico, pois, consiste em levantar as

curvas utilizando dados construtivos dos motores, como

resistência dos enrolamentos e reatância de magnetização,

aplicados a equações baseadas no modelo matemático do

circuito equivalente.

A fim de encontrar tais parâmetros é necessário realizar o

ensaio de rotor livre e o de rotor bloqueado [2], [3], [4].

O ensaio com rotor livre de um motor de indução trifásico

fornece informações em relação à corrente de excitação do

mesmo e suas perdas a vazio. Deve ser realizado aplicandose freqüência e tensão nominais à máquina, e medidos a

tensão de fase (V1), corrente de linha (I1) e a potência elétrica

total de entrada (P).

O ensaio de rotor bloqueado informa a respeito das

resistências dos enrolamentos e das reatâncias de dispersão

do motor. Para esse ensaio, é necessário que se trave o rotor

para que o mesmo não gire e a tensão a ser aplicada possui

um valor reduzido da tensão nominal da máquina (cerca de

10 a 25% da tensão nominal) para limitar o valor da corrente

no rotor.

Fig. 5 Circuito equivalente do motor de indução.

O circuito acima mostra que a potência total Pg transferida

através do entreferro desde o estator é:

R

P = n I S

2

g

f

2

2

(3)

As perdas do rotor podem ser calculadas por:

P

Rotor

= nf

2

I R

2

2

(4)

Agora, a potência eletromagnética, Pmec, desenvolvida

pelo motor pode ser determinada subtraindo a dissipação de

potência do rotor da potência de entreferro:

P =P −P

Pmec = (1 − S ) Pg

P Rotor = S P g

mec

g

Rotor

(5)

(6)

(7)

Somando X2 com (R2/S), e colocando em paralelo com

jXm, resulta em:

Z

f

− X 2 X m + j R2 X m

S

=

R2 + j ( X + X )

2

m

S

(8)

Onde essa impedância Zf representa o paralelo entre

grandezas do rotor e a impedância de magnetização,

possuindo uma parte real e uma imaginária:

Z

= Rf + j X

f

(9)

f

Finalmente, a impedância de entrada total do circuito é:

Z

= R1 + j X 1 + Z f

Ent

(10)

A potência total transferida através do entreferro desde o

estator é:

P = n I RS

2

g

2

2

f

(11)

Mas, modificando essa equação, I2 é a parcela de corrente

que passa por X2 e R2/S no circuito equivalente, e

considerando o circuito como uma única impedância de

entrada em série com a fonte, a corrente I1 é a mesma para

essa impedância. Dessa forma, I1 é calculada da seguinte

maneira:

I

1

=

V

Z

(12)

1

Ent

Obtida a corrente, podemos substituir na equação 3,

considerando que a única resistência que dissipa potência em

Zf é Rf, pois, a potência dissipada em Zf é a mesma dissipada

em (R2/S). Assim, podemos escrever:

P =n I R

2

g

f

2

f

(13)

A potência mecânica pode ser calculada por:

P

mec

= (1 − S ) P g

(14)

Finalmente, a potência de saída no eixo (carregamento do

motor) é obtida subtraindo da potência mecânica as perdas

rotacionais:

P

Eixo

= PMec − P Rot

(15)

Para o cálculo do rendimento dos motores, precisa-se

encontrar primeiro a potência de entrada e, assim, calcular o

rendimento em si:

PEnt = n f VI cos ϕ

η=

P

P

Eixo

×100%

(16)

(17)

Ent

Com essas equações pode se plotar as curvas

características dos motores. Para isso, o software MATLAB

é novamente utilizado. Mas, em vez de criar apenas vetores

como foi feito com as medições, incrementam-se laços no

programa para que possa variar o escorregamento em todas

as equações melhorando a precisão. As curvas obtidas são

semelhantes às encontradas no método anterior.

III. DIMENSIONAMENTO E DIAGNÓSTICO

ENERGÉTICO

Com o objetivo de obter a eficiência energética de uma

planta ou processo em que esteja presente o motor de

indução trifásico, ou seja, produzir mais com o menor gasto

de energia elétrica possível, o dimensionamento correto do

motor é um fator determinante na busca por uma boa

eficiência.

Sendo assim, pode-se realizar o diagnóstico energético do

motor verificando se a economia de energia com a

substituição do motor é viável ou não.

A. Dimensionamento

Como o motor de indução trifásico do tipo gaiola de

esquilo é considerado o mais importante uso final de energia

elétrica, qualquer iniciativa que se desenvolva para aumentar

o rendimento, ou seja, diminuir as perdas desses motores, é

válida para a economia do país.

As quatro principais causas do uso ineficiente de um

motor elétrico são: superdimensionamento, reparo

inadequado do motor, utilização de motores de baixo

rendimento e acoplamento motor-carga de baixa eficiência.

Em relação aos custos relacionados aos motores elétricos,

devemos ressaltar o custo de aquisição, referentes ao preço

de compra do motor no mercado, e ao custo operacional,

relativo ao custo da energia elétrica necessária para o

funcionamento do motor.

Um fato importante é que o custo operacional do motor

pode chegar a 100 vezes o valor do custo de aquisição, o que

reforça a necessidade de se criar boas condições de

funcionamento para o motor elétrico. As causas do uso

ineficiente dos motores são os aspectos que, quando levados

em conta, podem reduzir esse custo operacional.

1) Superdimensionamento - é dito que um motor está

superdimensionado quando sua potência nominal é bem

superior à potência solicitada pela carga mecânica, e as

conseqüências dessa situação são, entre outras, a redução do

fator de potência, do rendimento do motor e uma maior

corrente de partida. Em geral, para cargas entre 75% e 100%

da nominal, o motor pode ser considerado bem

dimensionado, entre 50% e 75%, deve ser realizado o

diagnóstico energético e abaixo de 50%, ele é considerado

subdimensionado.

2) Reparo inadequado do motor - O reparo do motor

geralmente apresenta menor custo inicial em relação ao custo

da aquisição de um novo motor. Contudo, é necessário ter

cautela ao se optar pelo reparo, pois, os métodos utilizados

para o reparo do mesmo pode muitas vezes afetar seu

rendimento devido às alterações nas suas propriedades

magnéticas e/ou mecânicas.

3) Motores de baixo rendimento - Optar pelos motores de

alto rendimento ao invés de motores da linha padrão, com

rendimento um pouco abaixo, nem sempre é a melhor

escolha a ser feita. A economia no consumo de energia e o

tempo de retorno do investimento são funções dos

rendimentos dos motores, do tempo de operação, da potência

solicitada pela carga, da tarifa de energia elétrica e dos seus

preços iniciais.

4) Acoplamento motor-carga - O acoplamento é

responsável pela transmissão da potência do motor para a

carga e pode ser feito de vários tipos. Dependendo da forma

adotada, seu rendimento pode variar de 50% a 99%. Os

principais tipos de acoplamento são direto, polias e correias e

caixas de engrenagens.

B. Diagnóstico Energético

Para realizar o diagnóstico energético, assim como, a

verificação do dimensionamento do motor, é necessário

colher alguns dados em campo. Essa fase é fundamental,

pois, são os dados colhidos que irão garantir a veracidade do

resultado do estudo. O levantamento dos dados pode ser feito

através do levantamento por amostragem, utilizado quando a

planta industrial apresenta uma grande quantidade de

máquinas iguais desempenhando a mesma tarefa,

economizando tempo, porém, os resultados não são

totalmente confiáveis; levantamento por dados da placa,

através da leitura dos dados de placa das máquinas; e

levantamento detalhado, uma combinação aperfeiçoada dos

dois casos anteriores atingindo todos os motores instalados,

pois, requer um dispêndio de tempo maior, sendo os

resultados os mais precisos possíveis. Os dados relevantes a

serem levantados são:

1) Horas de funcionamento - A viabilidade de uma

medida de eficiência energética em motores é diretamente

influenciada pelo seu regime de funcionamento, fazendo-se

necessário o conhecimento do tempo de operação de cada

motor. Este trabalho é muito difícil, pois, não há medidores

de tempo para as máquinas. Assim, recomenda-se adquirir

esses dados através de informações com o pessoal de

operação e manutenção, pelo monitoramento dos motores ou

da produção.

para a fase principal do trabalho, que seria transformar esses

dados em informações úteis, com propostas de melhorias e

possibilidades de ganhos energéticos e financeiros. O método

deve ser aplicado seguindo alguns passos [5].

O primeiro passo é determinar se o motor está operando

ou não em condições adequadas e favoráveis de

funcionamento. Sendo assim, devem-se medir as correntes

nas três fases e calcular a média. Em seguida, introduz-se o

valor médio das correntes na curva característica do motor,

que foi adquirida de uma das três formas citadas

anteriormente. Desta maneira, verifica-se o carregamento do

motor.

Fig. 6. Determinando o carregamento do motor.

Dependendo do carregamento do motor, deve-se

prosseguir com a análise de eficiência energética. Portanto, a

partir do Ponto II, eleva-se uma reta vertical interceptando as

curvas de fator de potência e de rendimento. O cálculo da

energia consumida por esse motor é dado pela seguinte

fórmula.

Energia =

( Pot motor × Carreg × h × 0,736) (18)

η

Onde:

2) Dados de placa - A norma NBR 7094/1996 define que

todo motor de indução deve conter informações relativas às

suas características de operação e de fabricação.

3) Dados construtivos - Esses dados dizem respeito à

situação em que o motor se encontra instalado na planta

industrial como tipo e local da fixação.

Potmotor = potência do motor em CV;

Carreg = carregamento atual do motor em porcentagem;

h = número de horas de funcionamento;

η = rendimento do motor para o carregamento em questão

dado em porcentagem;

Energia = dada em kWh.

4) Dados de carga acionada – Referem-se às medições

elétricas e mecânicas que devem ser consideradas a principal

etapa do trabalho, pois, é a partir delas que todas as decisões

serão tomadas. As grandezas que devem ser obtidas são:

corrente de cada fase, tensão entre fases (linha), potência

ativa de entrada, fator de potência, velocidade de rotação e

dados de processo. Essas medidas podem ser realizadas

através de equipamentos elétricos próprios. É importante

lembrar que todas as medições citadas acima devem ser

feitas quando a máquina estiver operando com máximo

carregamento.

C. Aplicando o método

De posse de uma enorme quantidade de dados, passa-se

Fig. 7. Determinando o fator de potência e o rendimento do

motor.

A escolha de um motor mais adequado pode ser feita

através do cálculo da potência real solicitada pela carga, que

é calculada multiplicando-se a potência nominal do motor

pelo seu carregamento.

E a economia financeira é dada pela expressão abaixo.

Economia = Energiaeco × Tarifa

(22)

Onde:

Potreal = Potmotor × Carreg

(19)

Economia = o valor monetário da economia;

Tarifa = tarifa cobrada pela concessionária de energia

elétrica pelo kWh;

Onde:

Potmotor = potência do motor em CV;

Carreg = carregamento atual do motor;

Potreal = potência real do motor em CV.

A partir desse valor, escolhe-se o motor imediatamente

superior ao mesmo. Em seguida, calcula-se o rendimento do

novo motor, dado pela relação entre a potência real e a

potência deste último.

Carregnovomotor =

Potreal

×100%

Potnovomotor

Dessa maneira, realiza-se a análise de dimensionamento e

diagnóstico energético de motores de indução trifásicos. É

possível analisar situações nas quais o motor sofreu um

reparo, verificando a sua qualidade após a reforma, e

também, a troca de um motor da linha padrão por um motor

de alto rendimento, sendo que, nesta situação, o tempo de

retorno do investimento inicial do motor de alto rendimento

deve ser levado em consideração para um trabalho mais

completo [5].

(20)

IV. CONCLUSÕES

Onde:

Potnovomotor = potência do motor em CV;

Potreal = potência real do motor em CV.

Carregnovomotor = carregamento atual do motor dado em

porcentagem;

E utilizando a curva característica do motor novamente, a

partir do carregamento do novo motor encontra-se a corrente,

o rendimento e o fator de potência do mesmo.

Pode-se concluir que o método proposto é bem simples e

aplicável, visto que nas indústrias há um grande número de

motores mal dimensionados, comprovando o não

conhecimento da técnica apresentada. Sendo assim, pode-se

efetuar um estudo em qualquer setor onde houver um motor

de indução incluso num determinado processo, verificando o

seu dimensionamento e realizando o diagnóstico energético.

Para haver uma economia de energia considerável para o

sistema elétrico é preciso que a técnica seja difundida, pois,

com uma grande quantidade de motores dimensionados

corretamente ter-se-á o uso racional da energia elétrica no

que diz respeito ao consumo pelos motores elétricos.

REFERÊNCIAS BIBLIOGRÁFICAS

Fig. 8. Determinando os dados do novo motor a partir do

carregamento.

Portanto, a energia consumida pelo novo motor pode ser

calculada aplicando a equação 18 e, assim, calcula-se a

economia de energia através da diferença entre o consumo

dos dois motores.

Energia eco = Energia1 − Energia 2

(21)

Onde:

Energia1 = energia consumida pelo motor analisado em

kWh;

Energia2 = energia consumida pelo novo motor em kWh;

Energiaeco = energia economizada kWh.

[1] P. C. F. Freitas, D. Bispo, A. C. Delaiba, S.F.P. Silva

“Análise comparativa dos rendimentos dos motores da

linha padrão e de alto rendimento sob o enfoque da

eficiência energética”. Simpósio Brasileiro de Sistemas

elétricos (SBSE) 2008, Belo Horizonte-MG.

[2] V. D. Toro, Fundamentos de Máquinas Elétricas,

Tradução de Onofre de Andrade Martins,1ª Edição,

Prentice-Hall do Brasil, Rio de Janeiro, 1990.

[3] A.E. Fitzgerald, C.K. Jr., S.D. Umans, Máquinas

Elétricas, com introdução à eletrônica de potência,

Tradução de Anatólio Laschuk. Bookman, 6ª Edição,

Porto Alegre, 2006.

[4] ABNT – NBR 5383-1 fevereiro/2002 “Máquinas

Elétricas Girantes parte 1: Motores de Indução – Ensaio”

[5] E. Szyszka, M. Américo, Metodologia de Realização de

Diagnósticos Energético.