Sistema de Inspeção Visual Automática de Resistores de Montagem em Superfície

Anderson Castellar

Departamento de Engenharia Elétrica

EESC - Escola de Engenharia de São Carlos

USP - Universidade de São Paulo

[email protected]

Evandro L. L. Rodrigues

Departamento de Engenharia Elétrica

EESC - Escola de Engenharia de São Carlos

USP - Universidade de São Paulo

[email protected]

Resumo

Este trabalho apresenta um sistema de baixo custo

de inspeção de valores de resistores de montagem em

superfície em placas de circuito impresso, utilizando

uma rede neural artificial do tipo LVQ (Learnig Vector

Quantization) com 7000 entradas binárias. O sistema

tem como objetivo principal verificar se o valor do

resistor inserido na posição cartesiana X,Y em uma

nova placa de circuito impresso é igual ao valor do

resistor (na mesma posição cartesiana) apresentado

por uma placa padrão durante a fase de treinamento

do sistema. A implementação do sistema mostrou o

elevado tempo de treinamento da rede neural artificial

e a viabilidade do sistema para a inspeção de

resistores de montagem em superfície.

1. Introdução

O avanço dos equipamentos eletrônicos nos dias

atuais é notável. Com a miniaturização e com o

aumento das funcionalidades dos equipamentos

eletrônicos como câmeras digitais, notebooks, telefones

celulares, etc., houve uma demanda maior por

tecnologia de montagem e verificação de componentes

e placas de circuito impresso presentes nestes

equipamentos.

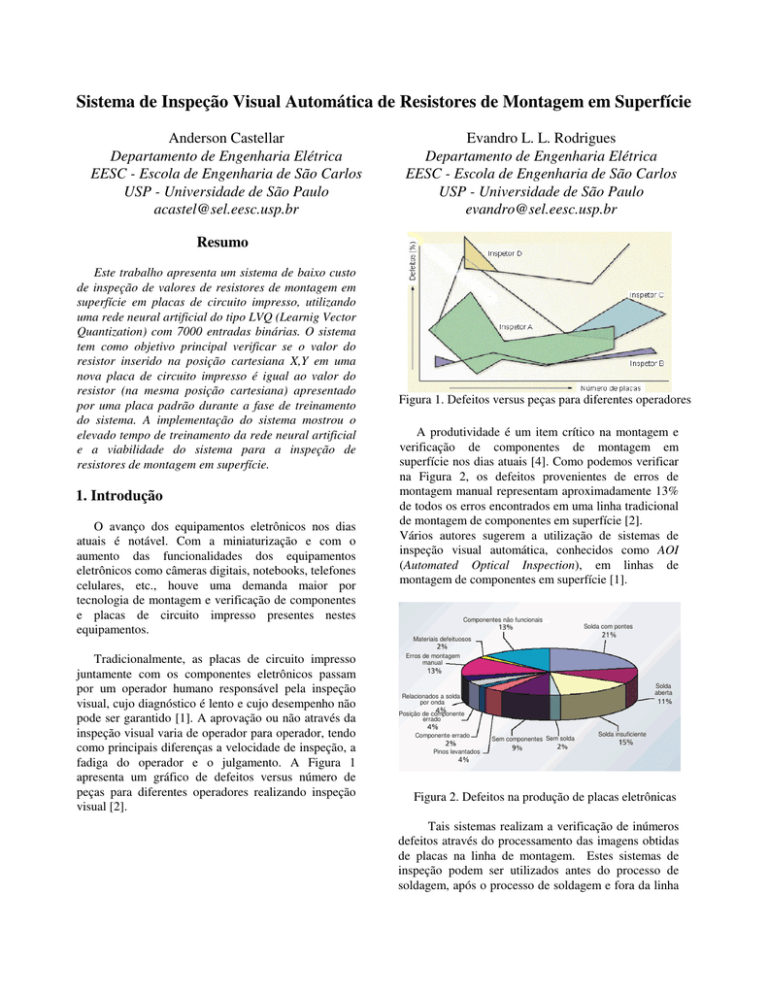

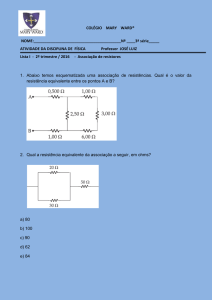

Figura 1. Defeitos versus peças para diferentes operadores

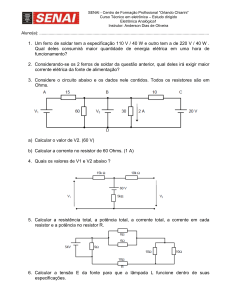

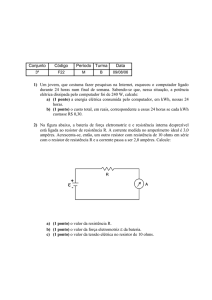

A produtividade é um item crítico na montagem e

verificação de componentes de montagem em

superfície nos dias atuais [4]. Como podemos verificar

na Figura 2, os defeitos provenientes de erros de

montagem manual representam aproximadamente 13%

de todos os erros encontrados em uma linha tradicional

de montagem de componentes em superfície [2].

Vários autores sugerem a utilização de sistemas de

inspeção visual automática, conhecidos como AOI

(Automated Optical Inspection), em linhas de

montagem de componentes em superfície [1].

Componentes não funcionais

Solda com pontes

Materiais defeituosos

Tradicionalmente, as placas de circuito impresso

juntamente com os componentes eletrônicos passam

por um operador humano responsável pela inspeção

visual, cujo diagnóstico é lento e cujo desempenho não

pode ser garantido [1]. A aprovação ou não através da

inspeção visual varia de operador para operador, tendo

como principais diferenças a velocidade de inspeção, a

fadiga do operador e o julgamento. A Figura 1

apresenta um gráfico de defeitos versus número de

peças para diferentes operadores realizando inspeção

visual [2].

Erros de montagem

manual

Solda

aberta

Relacionados a solda

por onda

Posição de componente

errado

Componente errado

Sem componentes Sem solda

Solda insuficiente

Pinos levantados

Figura 2. Defeitos na produção de placas eletrônicas

Tais sistemas realizam a verificação de inúmeros

defeitos através do processamento das imagens obtidas

de placas na linha de montagem. Estes sistemas de

inspeção podem ser utilizados antes do processo de

soldagem, após o processo de soldagem e fora da linha

de montagem (off-line). A Figura 3 apresenta um

gráfico de comparação entre a utilização off-line e online de um sistema AOI [2].

Taxa de falhas

Aquisição

Implementação

AOI off-line

Pré

processamento

Implementação

AOI on-line

Teste de defeitos

Falta de componentes

Processamento

(Binarização)

Semanas

Figura 3. Taxa de defeitos versus semanas

Podemos verificar que houve um decremento na

taxa de defeitos após a introdução de um sistema AOI

off-line e um decremento ainda maior quando o sistema

AOI foi introduzido on-line.

Devido à alta complexidade dos sistemas AOI, seu

custo é muito elevado, sendo proibitivo seu uso em

micro e pequenas empresas de montagem de

componentes em superfície. A proposta deste trabalho é

implementar um sistema de inspeção visual automática

de baixo custo, para verificação do valor de resistores

de montagem em superfície em placas de circuito

impresso. Esta verificação será realizada pelo

processamento das imagens capturadas dos resistores e

por uma rede neural artificial do tipo LVQ (Learnig

Vector Quantization) [3].

2. Materiais e métodos

A Figura 4 apresenta a configuração básica do

sistema proposto.

Iluminação

Câmera

Placa de

Circuito Impresso

Figura 4. Configuração do sistema

As operações realizadas pelo sistema são

apresentadas em forma de fluxograma na Figura 5.

Como o principal objetivo do sistema proposto é baixo

custo, a aquisição das imagens para processamento foi

realizada por uma WebCam USB modelo Video CAM

EYE da empresa Genius, com resolução de 640x480

pixels (VGA) no formato de cor RGB.

Classificação

Figura 5. Operações do sistema

O pré-processamento é realizado para a

padronização do tamanho da imagem. As imagens de

entrada tanto para treinamento e classificação possuem

um tamanho fixo de 100x70 pixels. A Figura 6

apresenta algumas imagens utilizadas após o préprocessamento

1

2

4

3

5

1- Resistor SMD 0805 10 ohms

2- Resistor SMD 0805 10K ohms

3- Resistor SMD 0805 33 ohms

4- Resistor SMD 0805 82K ohms

5- Resistor SMD 0805 330 ohms

Figura 6. Imagens capturadas após pré-processamento

Após o pré-processamento, a imagem é binarizada

com um valor de threshold otimizado para cada

imagem, obtido pelo MatLab®. A Figura 7 apresenta

algumas imagens binarizadas utilizadas para

treinamento.

1

2

4

placas para inspeção. Após a colocação das placas para

inspeção, o sistema realiza a aquisição das imagens dos

resistores escolhidos, pré-processa estas imagens para

remoção de partes não úteis para classificação e

treinamento, binariza as imagens, e as apresenta na

entrada da rede LVQ para classificação.

3

5

1- Resistor SMD 0805 10 ohms

2- Resistor SMD 0805 10K ohms

3- Resistor SMD 0805 33 ohms

4- Resistor SMD 0805 82K ohms

5- Resistor SMD 0805 330 ohms

Figura 7. Imagens binarizadas

Após a binarização, a imagem é apresentada na

entrada de uma rede neural artificial do tipo LVQ com

7000 entradas (7000 neurônios). Esta rede neural foi

escolhida por possuir um treinamento supervisionado e

por ser amplamente utilizada na classificação de

padrões [3]. Ao todo foram utilizadas 15 imagens (3

imagens para cada valor de resistor para 5 classes) para

treinamento. Todo o processamento e classificação

foram realizados em um computador Intel Centrino

DualCore, com 1Gbyte de memória RAM e 100Gbytes

de disco rígido, em ambiente MatLab®.

3. Discussão

Após a implementação de todo o hardware para a

aquisição de imagens e a implementação da rede neural

artificial LVQ em MatLab®, foi realizado um

treinamento da rede neural com 15 imagens diferentes

pertencentes a 5 classes de resistores (Resistor 10ohms,

10Kohms, 33ohms, 82Kohms e 330ohms). O tempo

total de treinamento da rede neural foi de 253,1720

segundos. Com a finalização do treinamento, foram

apresentadas 10 imagens de resistores provenientes de

outras placas com valores iguais aos da classificação. A

Figura 9 apresenta algumas das imagens utilizadas para

classificação.

1

2

3

O fluxograma do sistema completo é apresentado na

Figura 8 e descrito abaixo.

4

Placa de

referência

Pré

processamento

Placas para

inspeção

Escolha dos

resistores a serem

inspecionados

Processamento

(Binarização)

Aquisição das

imagens

Atribuição de

Classe para cada

imagem

Criar conjunto de

treinamento com

as imagens obtidas

Pré

processamento

Aquisição das

imagens

Treinar rede

LVQ

Processamento

(Binarização)

Classificação

Figura 8. Fluxograma geral

Primeiramente o usuário deve fornecer uma placa

de referência para a escolha dos resistores que serão

inspecionados e para a atribuição das classes (valores

dos resistores). Após a seleção dos resistores pelo

usuário, o sistema realiza a aquisição das imagens dos

resistores escolhidos, pré-processa estas imagens para

remoção de partes não úteis para classificação e

treinamento, binariza as imagens, cria um conjunto de

imagens de treinamento e inicia o treinamento da rede

LVQ. Após o treinamento da rede, o usuário fornece as

5

1- Resistor SMD 0805 10 ohms

2- Resistor SMD 0805 10K ohms

3- Resistor SMD 0805 33 ohms

4- Resistor SMD 0805 82K ohms

5- Resistor SMD 0805 330 ohms

Figura 9. Imagens para classificação

A Tabela 1 apresenta as classificações reais, as

classificações obtidas e o tempo de classificação com a

rede neural treinada das 10 imagens de entrada.

Imagem

100-1

103-1

330-1

823-1

331-1

100-2

103-2

330-2

823-2

331-2

Tabela 1. Resultados obtidos

Classificação Classificação

Real

Obtida

1

1

2

2

3

3

4

4

5

5

1

1

2

2

3

3

4

4

5

5

Tempo

(s)

0.0780

0.1100

0.1100

0.1100

0.1090

0.0780

0.1090

0.1250

0.1250

0.1090

4. Conclusões

Verificamos que é viável a utilização de redes

neurais do tipo LVQ na verificação de imagens obtidas

de resistores de montagem em superfície com a

finalidade de classificação. As imagens utilizadas

passaram por um pré-processamento simples, visando

um aumento de velocidade do sistema como um todo.

Neste trabalho foi observado o elevado tempo de

treinamento da rede neural artificial, devido

principalmente ao seu elevado número de entradas

(7000 entradas). Como o número de resistores a serem

verificados poderá ser muito grande, o tempo de

treinamento pode se tornar inviável. Este fato justifica,

em uma aplicação futura, a implementação da rede

neural artificial utilizada em hardware reconfigurável,

com objetivo principal de diminuir o tempo de

treinamento da rede e consequentemente, o tempo de

classificação após treinamento. A implementação deste

sistema se mostrou válida, pois foi capaz de realizar

corretamente a verificação dos resistores apresentados.

5. Referências Bibliográficas

[1] A. N. BELBACHIR, An Automatic Optical

Inspection System for the Diagnosis of Printed Circuits

Based on Neural Networks. IAS-IEEE, 2005.

[2] M. R. G. RÚBIO, Tecnologia de encapsulamentos.

Fatec, 2004.

[3] S. HAYKIN, Neural Networks. Prentice Hall, 1999.

[4] R. STRAUSS, SMT Soldering Handbook. Newnes,

Inglaterra, 1998.