CONDICIONAMENTO DE SINAIS ANALÓGICOS PARA

APLICAÇÕES INDUSTRIAIS

Lucas da Silva Candido1, Leandro Zeidan Toquetti2

1

2

Tecnologia em Automação Industrial, FATEC-SBC, São Bernardo do Campo, Brasil

Professor do Departamento de Ensino Geral da FATEC São Paulo e Diretor da FATEC São Bernardo do Campo

[email protected], [email protected]

Resumo

A tendência da tecnologia de aperfeiçoar métodos,

com intuito de reduzir custos e tempos de cíclo gastos

em processos, tem estimulado a interconexão entre

dispositivos de automação. Esta interconexão representa

a confiabilidade do processo, uma vez que os padrões

aceitos são comparados com os valores monitorados em

tempo real. Visando proporcionar um controle

integrado, os conceitos aqui propostos, permitem a

interação de sinais analógicos entre dispositivos de um

determinado processo.

1. Introdução

Dados os avanços tecnológicos, a cada dia torna-se

mais inaceitável que qualquer processo tenha sua

confiabilidade ameaçada pela falta de monitoramento

das variáveis inerentes a ele.

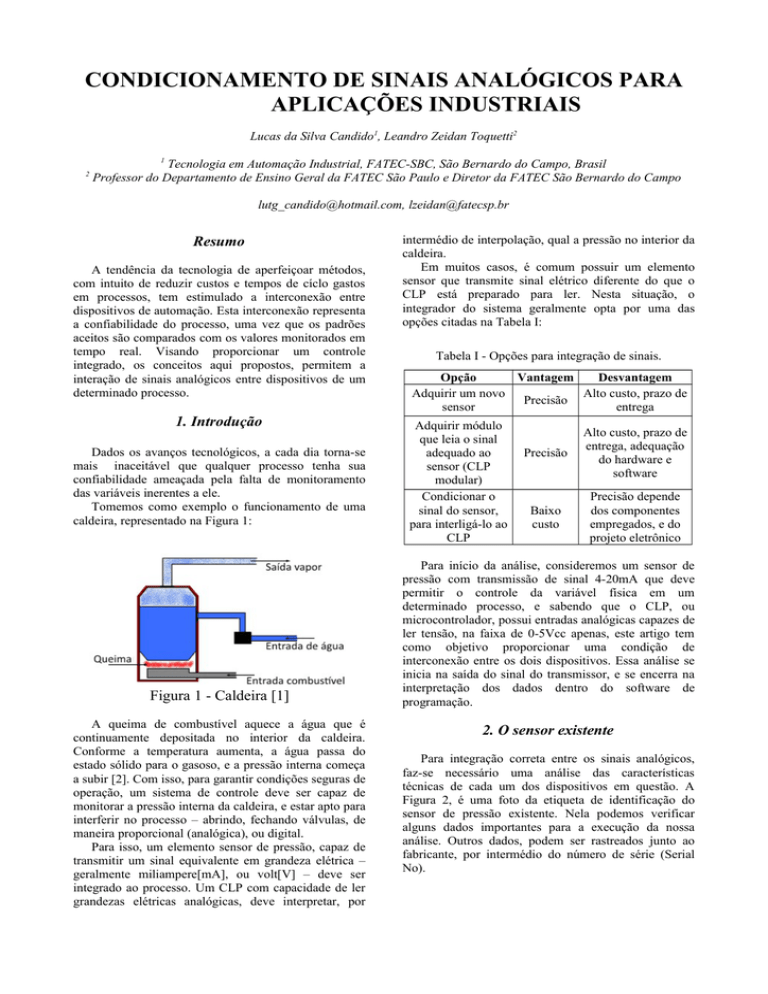

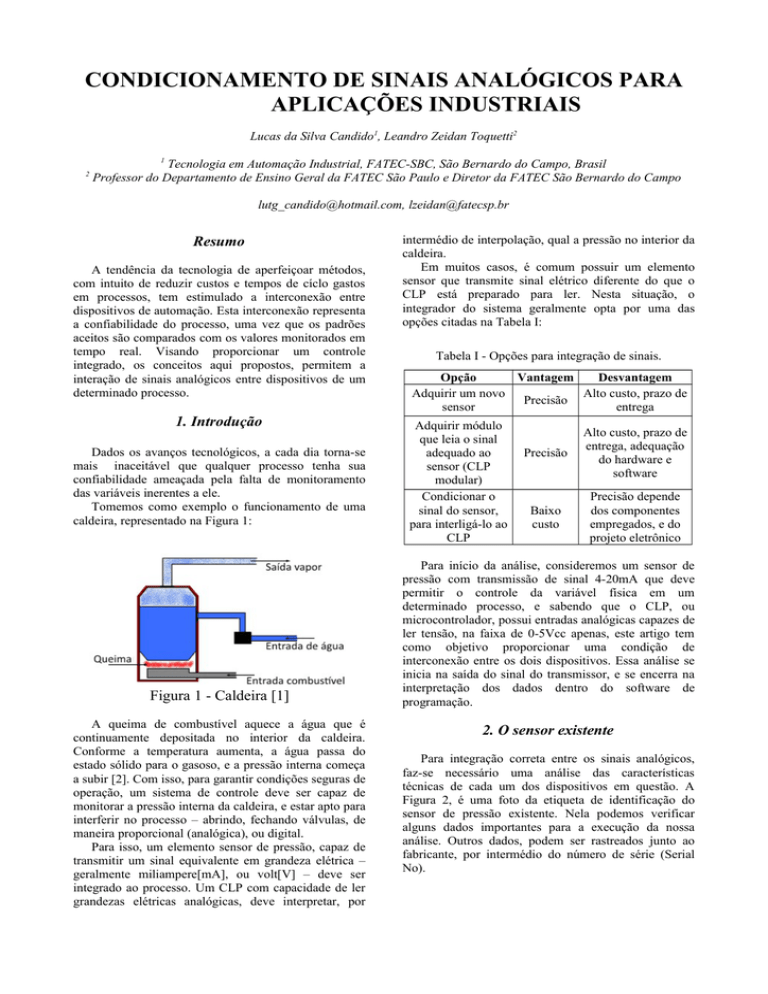

Tomemos como exemplo o funcionamento de uma

caldeira, representado na Figura 1:

Figura 1 - Caldeira [1]

A queima de combustível aquece a água que é

continuamente depositada no interior da caldeira.

Conforme a temperatura aumenta, a água passa do

estado sólido para o gasoso, e a pressão interna começa

a subir [2]. Com isso, para garantir condições seguras de

operação, um sistema de controle deve ser capaz de

monitorar a pressão interna da caldeira, e estar apto para

interferir no processo – abrindo, fechando válvulas, de

maneira proporcional (analógica), ou digital.

Para isso, um elemento sensor de pressão, capaz de

transmitir um sinal equivalente em grandeza elétrica –

geralmente miliampere[mA], ou volt[V] – deve ser

integrado ao processo. Um CLP com capacidade de ler

grandezas elétricas analógicas, deve interpretar, por

intermédio de interpolação, qual a pressão no interior da

caldeira.

Em muitos casos, é comum possuir um elemento

sensor que transmite sinal elétrico diferente do que o

CLP está preparado para ler. Nesta situação, o

integrador do sistema geralmente opta por uma das

opções citadas na Tabela I:

Tabela I - Opções para integração de sinais.

Opção

Vantagem

Desvantagem

Adquirir um novo

Alto custo, prazo de

Precisão

sensor

entrega

Adquirir módulo

que leia o sinal

adequado ao

sensor (CLP

modular)

Condicionar o

sinal do sensor,

para interligá-lo ao

CLP

Precisão

Alto custo, prazo de

entrega, adequação

do hardware e

software

Baixo

custo

Precisão depende

dos componentes

empregados, e do

projeto eletrônico

Para início da análise, consideremos um sensor de

pressão com transmissão de sinal 4-20mA que deve

permitir o controle da variável física em um

determinado processo, e sabendo que o CLP, ou

microcontrolador, possui entradas analógicas capazes de

ler tensão, na faixa de 0-5Vcc apenas, este artigo tem

como objetivo proporcionar uma condição de

interconexão entre os dois dispositivos. Essa análise se

inicia na saída do sinal do transmissor, e se encerra na

interpretação dos dados dentro do software de

programação.

2. O sensor existente

Para integração correta entre os sinais analógicos,

faz-se necessário uma análise das características

técnicas de cada um dos dispositivos em questão. A

Figura 2, é uma foto da etiqueta de identificação do

sensor de pressão existente. Nela podemos verificar

alguns dados importantes para a execução da nossa

análise. Outros dados, podem ser rastreados junto ao

fabricante, por intermédio do número de série (Serial

No).

3.1. Entrada analógica

Figura 2 - Sensor pressão SMAR

Modelo: LD301M – transmissor indicador de

pressão manométrica com controle de PID incorporado

– HART.

Faixa de medição de pressão: A faixa de medição

de pressão do sensor existente, Figura 2, foi

representada na tabela II. A faixa de pressão nas

unidades, psi e mbar, também foram calculadas, pois

são unidades mais comuns nos processos industriais

brasileiros.

Precisão: 0,04%

Sinal de saída analógico: 4-20mA

Alimentação: 24Vcc (2 fios)

Tabela II - Faixa de medição do sensor de pressão, e sua

equivalência psi e mbar.

inH2O

8,33 – 1000

psi

0,30 – 36,13

mbar

20,75 – 2490,89

O sinal de saída provido pelo sensor, de 4-20mA,

varia conforme a pressão na conexão de entrada de ar do

sensor. Assim, podemos implementar a Tabela 2, com o

sinal de corrente (ver Tabela 3), onde é mostrada a

variação da corrente em função da pressão:

As 16 entradas analógicas do Arduino Mega 2560

têm resolução de 10bits. Por padrão, o fundo de escala

da entrada analógica é 5Vcc, medidos com referência ao

terra (0Vcc) da placa.

O conversor ADC (Analog Digital Converter) do

microcontrolador

ATmega2560,

através

de

comparações e aproximações, providencia em registros

específicos os valores correspondentes as tensões

aplicadas em cada entrada analógica, conforme

Equação 1 [4].

ADC =

V I N .1024

V REF

(1)

Onde V I N é a tensão aplicada na entrada

analógica em questão e V REF a tensão de referência

selecionada – neste caso, 5Vcc.

Note que o resulta ADC é adimensional, e todo

processo de conversão, para a unidade desejada, deve

ser desenvolvido pelo integrador via software de

programação.

3.2. Interpretação dos dados analógicos

Podemos, por intermédio de interpolação linear,

relacionar o valor que o conversor ADC provê (0-1023

admensional) com cada um dos valores de processo que

desejamos, nas grandezas correspondentes (corrente,

pressão).

O Gráfico 1, ilustra o processo de interpolação de

duas grandezas distintas.

Tabela III - Faixa de medição do sensor de pressão, e

sua equivalência psi e mbar.

Mínimo

Médio

Máximo

mA

4

12

20

inH2O

8,33

504,165

1000

psi

0,30

18,215

36,13

mbar

20,75

1255,82

2490,89

3. O controlador

O dispositivo receptor do sinal analógico utilizado

nesta análise, tem sido muito utilizado alvo de

estudantes de graduação em diversos setores da

indústria. Isso devido seu custo, flexibilidade, e

capacidade de integração com outros dispositivos.

O Arduino Mega 2560 é uma placa microcontrolada

baseada no ATmega2560. Ele tem 54 pontos digitais de

I/O (dos quais 15 podem ser usados como saídas PWM),

16 entradas analógicas, 4 UARTs (porta serial), 1 cristal

de 16MHz, uma conexão USB, um conector de

alimentação, leitor ICSP, e um botão de reset [3].

Gráfico 1 - Processo de interpolação linear

Do Gráfico 1, podemos extrair a seguinte equação

(Equação 2):

y− y 0 y1− y 0

=

x−x 0 x1− x0

(2)

Da Equação 2, podemos extrair a equação para

encontrar os valores de y, em função de x (Equação 3):

y=

y 1− y 0

. ( x− x 0 )+ y 0

x 1−x 0

(3)

Na Equação 3, substituindo os valores nos eixos das

abscissas e ordenadas, conforme as unidades em análise,

é possível determinar os valores analógicos envolvidos

no processo (tensão, corrente, pressão), como veremos

mais adiante.

4. Condicionamento do sinal analógico

Como proposto inicialmente em nossa análise, o

sensor de pressão LD301M, possui saída de sinal

analógico

de

4-20mA.

O

microcontrolador

ATmega2560, montado na placa do Arduino Mega2560,

possui entrada analógica de 0-5Vcc.

O condicionamento do sinal pode ser feito através de

um divisor de tensão (Figura 3).

(Circuito Integrado) a tensão de saída varie de diversas

formas em função da tensão de entrada, ajuste de ganho,

casamento de impedâncias, custo relativamente baixo,

entre outros benefícios.

Devido a alimentação do sensor ser de 24Vcc,

utilizaremos o amplificador operacional LM358

(Figura 4) [5] da Texas Instruments - que possui dois

amplificadores operacionais - que pode ser alimentado

por uma fonte de tensão não simétrica, na faixa de 332Vcc.

Figura 4 - LM 358

As principais características destes amplificadores

operacionais são:

Tensão de alimentação,

V CC : ± 16 ou 32V

Tensão de entrada diferencial, V ID : ± 32V

Tensão de entrada, V I (uma das): -0,3 a 32V

Tensão offset de entrada: 3mV (típico)

Taixa de variação no ganho unitário: 3V/μs

(típico)

Simbologia: A simbologia, para cada amplificador

operacional, está ilustrada na Figura 5.

Figura 3 - Divisor de tensão

A queda de tensão no resistor R2, é calculada pela

Equação 4.

V =R . I

(4)

Substituindo, o mínimo e o máximo valor de tensão

que podemos medir neste circuito está expresso nas

Equações 5 e 6, respectivamente.

V min=250 [Ω]. 4[ mA]=1[V ]

(5)

V máx=250[Ω].20 [ mA]=5[V ]

(6)

Apesar de os valores já estarem condicionados para

a faixa de tensão aceitável pelo microcontrolador,

implementaremos este circuito básico inserindo um

amplificador operacional.

Circuitos condicionadores de sinais implementados

com amplificadores operacionais são os mais comuns,

pois são flexíveis, possibilitam que, com um único CI

Figura 5-Simbologia

amplificador operacional

O amplificador operacional será inserido no circuito,

de maneira que, a tensão de entrada seja igual a tensão

de saída (ganho unitário). Devido a alta impedância da

entrada não-inversora e a possibilidade de obtenção do

ganho unitário ao curto-circuitar a entrada inversora à

saída do amplificador. A implementação será da

seguinte maneira (Figura 6):

Figura 6-Amplificador

operacional em ganho unitário

O ganho do amplificador operacional na

configuração não inversora (Figura 6), é unitário, ou

seja, V out =V i n .

O esquema eletrônico final, com o divisor de tensão

e a implementação do amplificador operacional, fica

conforme mostrado na Figura 7.

Figura 8 - Modelo de teste em laboratório

Nos testes realizados em laboratório, para uma

tensão de entrada V i n=4,985[V ] (Figura 9), é

medido uma tensão de saída

(Figura 10).

V out =4,984 [V ]

Figura 7 - Circuito eletrônico, com divisor

de tensão e amplificador operacional

Testes realizados com auxílio do software ISIS

Professional, resultaram em um erro de +0,01V na saída

do LM358, devido desbalanceamento das entradas

inversora e não-inversora. Este valor é característico, e

esperado. O erro de +0,01V representa 0,2% do fundo

de escala de saída, FSO (Full Scale Output), e pode ser

calculado conforme Equação 7.

(V out −V i n )[V ]

.100[ %]

FSO [V ]

(7)

Figura 9 - Medição da V i n no circuito

eletrônico

Substituindo na Equação 7 os valores obtidos via

software, encontraremos o erro previsto (Equação 8).

(5,08−5,07)[V ]

.100 [%]=0,2 [ %]

5 [V ]

(8)

4.1. Teste em laboratório

Após equacionamento e testes via software – quando

possível - o condicionador de sinal foi levado a um

laboratório com o intuito de obter resultados que

pudessem comprovar a sua qualidade. Os testes práticos

possibilitaram qualificar o projeto como satisfatório.

Caso o resultado obtido fosse insatisfatório, seria

necessário buscar outras alternativas que agregassem

maior precisão ao projeto, como outros CIs ou outros

circuitos eletrônicos.

O circuito testado em laboratório, foi montado

conforme Figura 8.

Figura 10 - Medição da V out no circuito

eletrônico

Substituindo na Equação 7 os valores medidos em

laboratório, encontramos o erro obtido (Equação 9).

(4,985−4,984)[V ]

.100 [ %]=0,02[ %]

5[V ]

(9)

Após a validação do circuito condicionador de sinal,

foi conectado à sua entrada o sinal de 4-20mA

proveniente do sensor de pressão, e a saída do

condicionador de sinal foi conectada à entrada analógica

do Arduino, e desenvolvida a programação.

5. O programa

Algumas técnicas de programação um pouco mais

especificas foram utilizadas com intuito de minimizar o

programa. A função Interp_ClpToEng, é responsável

por interpolar todas as unidades de engenharia,

conforme equações a seguir.

Tensão em V conforme Equação 10.

y[V ]=

5−0

.(x−0)+0

1023−0

(10)

Corrente em mA conforme Equação 11.

y[mA ]=

20−4

.(x−204,6)+4

1023−204,6

(11)

Pressão em inH2O conforme Equação 12.

y[inH 2 O ]=

1000−8,33

.( x−204,6)+8,33

1023−204,6

(12)

Pressão em psi conforme Equação 13.

y[ psi ]=

36,13−0,3

.( x−204,6)+0,3

1023−204,6

(13)

Pressão em mbar conforme Equação 14.

y[mbar ]=

2490,89−20,75

.( x−204,6)+20,75

1023−204,6

(14)

O valor da entrada analógica A0, não é interpolado

(Equação 15).

ADC = A0

(15)

O valor da variável EA0 (Entrada Analógica 0), é a

média de duas mil aquisições da entrada A0.

A seguir, pode-se ler o programa utilizado para

leitura da entrada analógica do arduino, interpolação

com as unidades de engenharia, e exibição dos valores.

//---------------------------------------------------- INICIO

int EA0;

float Corrente, Tensao, Pressao_inH2O, Pressao_psi,

Pressao_mbar;

const int QtAquisicoes = 2000;

long AuxEA0 = 0;

int AuxMedia = 0;

void setup() {

Serial.begin(9600);

}

void loop() {

ENTRADAS();

MEDIA_ENTRADA_ANALOGICA();

}

void ENTRADAS(){

EA0 = analogRead(A0);

}

void MEDIA_ENTRADA_ANALOGICA(){

if (AuxMedia < QtAquisicoes){

AuxEA0 = AuxEA0 + EA0;

AuxMedia = AuxMedia + 1;

}

else{

EA0 = AuxEA0 / QtAquisicoes;

Corrente = Interp_ClpToEng(EA0, 204.6, 1023,

4, 20);

Tensao = Interp_ClpToEng(EA0, 0, 1023, 0, 5);

Pressao_inH2O = Interp_ClpToEng(EA0, 204.6,

1023, 8.33, 1000);

Pressao_psi = Interp_ClpToEng(EA0, 204.6,

1023, 0.30, 36.13);

Pressao_mbar = Interp_ClpToEng(EA0, 204.6,

1023, 20.75, 2490.89);

EXIBE_SERIAL();

AuxEA0 = 0;

AuxMedia = 0;

}

}

void EXIBE_SERIAL(){

char FloatValue[40];

String AuxMsg;

String Msg;

AuxMsg = "ADC EA0(0-1023): ";

dtostrf(EA0,1,2,FloatValue);

Msg = AuxMsg + FloatValue + "[]";

Serial.println(Msg);

AuxMsg = "Tensao(0-5V): ";

dtostrf(Tensao,1,2,FloatValue);

Msg = AuxMsg + FloatValue + "[V]";

Serial.println(Msg);

AuxMsg = "Corrente(4-20mA): ";

dtostrf(Corrente,1,2,FloatValue);

Msg = AuxMsg + FloatValue + "[mA]";

Serial.println(Msg);

AuxMsg = "Pressao: ";

dtostrf(Pressao_inH2O,1,2,FloatValue);

Msg = AuxMsg + FloatValue + "[inH2O]";

AuxMsg = " = ";

dtostrf(Pressao_psi,1,2,FloatValue);

Msg = Msg + AuxMsg + FloatValue +

"[psi]";

AuxMsg = " = ";

dtostrf(Pressao_mbar,1,2,FloatValue);

Msg = Msg + AuxMsg + FloatValue +

"[mbar]";

Serial.println(Msg);

Serial.println("----- Valores atualizados...");

}

float Interp_ClpToEng(int EA, float MinClp, float

MaxClp, float MinEng, float MaxEng){

float Resultado;

return Resultado = (((MaxClp-EA)/(MaxClpMinClp)*(MaxEng-MinEng))-MaxEng)*-1;

}

//-------------------------------------------------------- FIM

Com auxílio de uma das ferramentas disponíveis no

software de programação do arduino, chamada Serial

Monitor, é possível testar as funções de conversão e

controle utilizadas pelo programador.

Verificar novamente os valores das grandezas físicas

convertidas via software, com auxílio de outros

equipamentos de medição que o integrador tenha à mão

é de suma importância, pois essa verificação, sendo

realizada com critério, auxilia a detecção de erros na

instalação, digitação no programa, e comprova a

veracidade das informações obtidas a partir dos dados

iniciais.

Os valores exibidos são atualizados toda vez que o

arduino executa a função EXIBE_SERIAL. Esta função

é executada após a aquisição, somatória de 2000 valores

de A0, e após e execução das funções de interpolação. O

resultado do serial monitor pode ser visto na Figura 11.

Figura 11: Monitoramento das variáveis via

Serial Monitor

6. Conclusões

Após a verificação dos resultados satisfatórios sensor de pressão saída 4-20mA, conectado com o

controlador entrada 0-5V por intermédio de um circuito

eletrônico condicionador de sinal - fica a cargo do

programador, através dos conhecimentos que possui a

respeito das peculiaridades do processo que está

controlando, implementar lógicas de segurança,

sinalização, disponibilização e parametrização de

setpoints flexíveis, e o que mais for conveniente.

7. Referências Bibliográficas

[1] Marcos Sergio de Oliveira Filho, Projeto Academia

de Ciência

http://www.academiadeciencia.org.br/site/2012/06/28/c

aldeira-ou-gerador-de-vapor/

[2] Princípio de funcionamento de uma caldeira

http://www.youtube.com/watch?v=DcMqQfcUp1Y

[3] Site oficial

http://arduino.cc/

[4] Datasheet do microcontrolador ATmel2560

Atmel-2549-8-bit-AVR-Microcontroller-ATmega6401280-1281-2560-2561_datasheet

[5] Datasheet do amplificador operacional

http://www.ti.com/lit/ds/symlink/lm358.pdf