Universidade de Brasília - UnB

Faculdade UnB Gama - FGA

Engenharia Eletrônica

Automação de uma Bancada para Ensaios e

Testes De Frenagem

Autor: João Victor Avancini Guimarães

Orientador: Prof. Dr. Evandro Leonardo Silva Teixeira

Brasília, DF

2016

João Victor Avancini Guimarães

Automação de uma Bancada para Ensaios e Testes De

Frenagem

Monografia submetida ao curso de graduação

em (Engenharia Eletrônica) da Universidade

de Brasília, como requisito parcial para obtenção do Título de Bacharel em (Engenharia

Eletrônica).

Universidade de Brasília - UnB

Faculdade UnB Gama - FGA

Orientador: Prof. Dr. Evandro Leonardo Silva Teixeira

Brasília, DF

2016

João Victor Avancini Guimarães

Automação de uma Bancada para Ensaios e Testes De Frenagem/ João Victor

Avancini Guimarães. – Brasília, DF, 201661 p. : il. (algumas color.) ; 30 cm.

Orientador: Prof. Dr. Evandro Leonardo Silva Teixeira

Trabalho de Conclusão de Curso – Universidade de Brasília - UnB

Faculdade UnB Gama - FGA , 2016.

1. Palavra-chave01. 2. Palavra-chave02. I. Prof. Dr. Evandro Leonardo Silva

Teixeira. II. Universidade de Brasília. III. Faculdade UnB Gama. IV. Automação

de uma Bancada para Ensaios e Testes De Frenagem

CDU 02:141:005.6

João Victor Avancini Guimarães

Automação de uma Bancada para Ensaios e Testes De

Frenagem

Monografia submetida ao curso de graduação

em (Engenharia Eletrônica) da Universidade

de Brasília, como requisito parcial para obtenção do Título de Bacharel em (Engenharia

Eletrônica).

Trabalho aprovado. Brasília, DF, 20 de novembro de 2016:

Prof. Dr. Evandro Leonardo Silva

Teixeira

Orientador

Prof. Dr. Wellington Avelino do

Amaral

Convidado 1

Prof. Dr. Marcelino Monteiro de

Andrade

Convidado 2

Brasília, DF

2016

Este trabalho é dedicado à todos os alunos do curso de gradução em Engenharia

Eletrônica da Universidade de Brasília.

Agradecimentos

Em primeiro lugar agradeço a meus pais Rita de Cássia e Carlos e aos meus irmãos

Frederico, Pedro e Ana por todo esforço, dedicação e apoio ao longo dos anos.

Aos meus tios Maria Aparecida e Luís Henrique pelo acolhimento e suporte durante

minha graduação.

Ao meu orientador Prof. Dr. Evandro Leonardo Silva Teixeira por sua paciência,

apoio e ensinamentos dados ao longo da minha permanência na Universidade de Brasília.

Aos meus amigos Mairon, Phelippe e Joel pelo companheirismo ao longo do curso.

Aos professores Julia Peterle, Casé Marques, Patrícia Lovatti, Aline Demuner,

Graciela Ramos, Genildo Ronchi, Carmen Santos, Ricardo Fragelli, Adson Rocha, Eneida

Valdes, Renato Lopes, Gerardo Pizo, Cristiano Miosso, Gilmar Beserra, André Penna,

Fabiano Soarez, Gustavo Cueva, Richard Pearl, Josh Reynolds, Eleanor Baldwin, Steve

Hegarty, Wellington Amaral, Marcelino Andrade, Sebastién Rondineau e demais professores que tive o privilégio de conhecer ao longo dos anos.

"Ciência, meu jovem, é feita de erros, mas esses são erros que são úteis de serem feitos,

porque levam pouco a pouco a verdade"

— Júlio Verne

Resumo

Esse trabalho tem como objetivo realizar a automação de uma bancada para ensaios e

testes de frenagem. Já existem normas consolidadas para ensaios de frenagem, esse projeto

de pesquisa está focado no que diz respeito a SAE J2522 que aborda sobre ensaios de

frenagem em veículos de passeio. O foco maior do projeto está em garantir uma solução

resiliente para a bancada afim de tornar possível a aquisição de todas as informações

físicas relevantes assim como automatizar a execução do ensaio.

Palavras-chaves: Instrumentação Eletrônica. Ensaio de Frenagem. Simulação de Sistemas Automotivos.

Abstract

This paper aims to design the automation of a testbench for brake tests. There are already

consolidated standards rules for brake system testing, this research project is focused with

respect to SAE J2522 regulation that addresses on brakes tests on passenger vehicles. The

major focus of the project is to ensure a resilient solution for the testbench in order to

make possible the acquisition of all relevant physical information and to automate the

tests.

Key-words: Electronic Instrumentation. Brake Test. Automotive Systems Simulation.

Lista de ilustrações

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

1 –

2 –

3 –

4 –

5 –

6 –

7 –

8 –

9 –

10 –

11 –

12 –

13 –

14 –

15 –

16 –

17 –

18 –

19 –

20 –

21 –

Tensão de saída de Termopares (DESCONHECIDO, 2016b) . . . . . .

Medição Termopar (ECIL, 2016) . . . . . . . . . . . . . . . . . . . . .

Distensão (INSTRUMENTS, 2016a) . . . . . . . . . . . . . . . . . . .

Ponte de Wheatstone (INSTRUMENTS, 2016b) . . . . . . . . . . . . .

Crankshaft Position Sensor (REMAN, 2016) . . . . . . . . . . . . . . .

Sinal Sensor Magnético (DESCONHECIDO, 2016c) . . . . . . . . . . .

Acelerômetro Piezoelétrico (UK, 2016) . . . . . . . . . . . . . . . . . .

Esquemático Relê (TESCHLER, 2016) . . . . . . . . . . . . . . . . . .

ATmega238p (COORPORATION, 2011) . . . . . . . . . . . . . . . . .

Modelo Projeto de Sensoriamento e Atuação . . . . . . . . . . . . . . .

Esquema elétrico AD595 (DEVICES, 1997) . . . . . . . . . . . . . . .

Circuito Condicionador Termopar . . . . . . . . . . . . . . . . . . . . .

Amplificador Diferencial por Junta Comum (DESCONHECIDO, 2016e)

Esquemático INA125 (INSTRUMENTS, 1998) . . . . . . . . . . . . . .

Circuito Condicionador para Célula de Carga . . . . . . . . . . . . . .

Circuito Condicionador Sinal Rotação . . . . . . . . . . . . . . . . . .

Circuito de Condicionamento para Sinal de Vibração . . . . . . . . . .

Circuito de Interface para Entradas Digitais . . . . . . . . . . . . . . .

Curva característica transistor bipolar (DESCONHECIDO, 2016a) . .

Circuito de Interface para Acionamentos . . . . . . . . . . . . . . . . .

Transistor NPN (DESCONHECIDO, 2016d) . . . . . . . . . . . . . . .

33

34

34

35

35

36

37

37

38

45

46

48

49

49

50

51

52

53

54

54

55

Lista de tabelas

Tabela

Tabela

Tabela

Tabela

Tabela

1

2

3

4

5

–

–

–

–

–

Parâmetros de Pressão Teste Secção de Polimento

Valores de Temperatura Inicial para teste de Fade

Termopares e suas faixas de operação . . . . . . .

Saída AD595 (DEVICES, 1997) . . . . . . . . .

Cronograma de Atividades Futuras . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

29

31

34

47

58

Lista de abreviaturas e siglas

INMETRO

CONTRAM

Instituto Nacional de Meteorologia, Qualidade e Tecnologia.

Conselho Nacional de Trânsito

NBR

Norma Brasileira

SAE

Society of Automotive Engineers

CI

Circuito Integrado

GND

Ground

LED

Light Emitting Diode

CKP

Crankshat Position Sensor

TCC

Trabalho de Conclusão de Curso

RPM

Rotações por Minuto

EEPROM

Electrically Erasable Programmable Read-Only Memory

SRAM

Static Random Access Memory

𝐼2 𝐶

Inter-Integrated Circuit

Lista de símbolos

Ω

Ohms, unidade de resistência

kph

Quilômetros por hora

km/h

Quilômetros por hora

Pa

Pascal, unidade de pressão

M

106

k

103

g

9.8m/s

ms

10− 6 segundos

V

Volts

Vcc

Voltage Supply

Vo

Tensão de Saída

cv

Cavalos

L

Comprimento

D

Comprimento

Δ𝐿

Variação do Comprimento

kB

Quilo Bytes

Sumário

1

INTRODUÇÃO

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

1.1

Objetivos

1.2

Estrutura do Texto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

2

REVISÃO BIBLIOGRAFICA . . . . . . . . . . . . . . . . . . . . . . 27

2.1

A Necessidade da realização do ensaio de frenagem . . . . . . . . . 27

2.2

Ensaio de Frenagem . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

2.2.1

Definições e Especificações . . . . . . . . . . . . . . . . . . . . . . . . . . 28

2.2.2

Ensaio de Características de Fricção . . . . . . . . . . . . . . . . . . . . . 28

2.2.3

Ensaio de Secção de Polimento . . . . . . . . . . . . . . . . . . . . . . . . 28

2.2.4

Ensaio de Valor Característico 1 . . . . . . . . . . . . . . . . . . . . . . . 29

2.2.5

Ensaio de Sensibilidade à Pressão . . . . . . . . . . . . . . . . . . . . . . 29

2.2.6

Ensaio de Valor Característico 2 . . . . . . . . . . . . . . . . . . . . . . . 30

2.2.7

Ensaio de Frenagem Fria . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

2.2.8

Ensaio de Aplicações para Vias . . . . . . . . . . . . . . . . . . . . . . . . 30

2.2.9

Ensaio de Valor Característico 3 . . . . . . . . . . . . . . . . . . . . . . . 30

2.2.10

Ensaio de Fade 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

2.2.11

Ensaio de Recovery 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

2.2.12

Ensaio de Sensibilidade à Temperatura/Pressão 1 . . . . . . . . . . . . . . 31

2.2.13

Ensaio de Temperatura Crescente . . . . . . . . . . . . . . . . . . . . . . 31

2.2.14

Ensaio de Sensibilidade à Temperatura/Pressão 2 . . . . . . . . . . . . . . 31

2.2.15

Ensaio de Recovery 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

2.2.16

Ensaio de Fade 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

2.2.17

Ensaio de Recovery 3 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

2.3

Parâmetros a serem Monitorados . . . . . . . . . . . . . . . . . . . . 32

2.4

Estudo de Componentes . . . . . . . . . . . . . . . . . . . . . . . . . . 32

2.4.1

Termopares . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

2.4.2

Células de Carga . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

2.4.3

Sensor de Velocidade . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

2.4.4

Acelerômetros . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

2.4.5

Relês . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

2.4.6

Microcontrolador ATmega328p . . . . . . . . . . . . . . . . . . . . . . . . 37

3

METODOLOGIA

3.1

Etapas do Estudo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

3.1.1

Etapa 1 - Revisão Bibliográfica . . . . . . . . . . . . . . . . . . . . . . . . 39

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

. . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

3.1.2

3.1.3

Etapa 2 - Definição do Problema . . . . . . . . . . . . . . . . . . . . . . . 39

Etapa 3 – Projeto do Sistmema . . . . . . . . . . . . . . . . . . . . . . . 39

4

4.1

4.2

4.3

4.3.1

4.3.2

4.3.3

PROJETO DO SISTEMA DE AUTOMAÇÃO

Requisitos Funcionais da Bancada . . . . . . .

Requisitos de Software . . . . . . . . . . . . . .

Componentes da Bancada de Frenagem . . .

Sensoriamento . . . . . . . . . . . . . . . . . . .

Atuadores . . . . . . . . . . . . . . . . . . . . . .

Demais componentes . . . . . . . . . . . . . . . .

.

.

.

.

.

.

.

41

41

41

42

42

43

43

5

5.1

5.2

5.3

5.4

5.5

5.6

DETALHAMENTO DO PROJETO DE SENSORIAMENTO E ATUAÇÃO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Canal de Aquisição do Sinal de Temperatura . . . . . . . . . . . . . .

Canal de Aquisição do Sinal de Pressão . . . . . . . . . . . . . . . . .

Canal de Aquisição do Sinal de Rotação . . . . . . . . . . . . . . . .

Canal de Aquisição do Sinal de Vibração . . . . . . . . . . . . . . . .

Canais de Entradas Digitais . . . . . . . . . . . . . . . . . . . . . . . .

Canais de Acionamentos . . . . . . . . . . . . . . . . . . . . . . . . . .

45

45

48

50

51

52

53

6

6.1

6.2

6.2.1

6.2.2

6.3

CONSIDERAÇÕES E TRABALHOS FUTUROS

Considerações . . . . . . . . . . . . . . . . . . . .

Trabalhos Futuros . . . . . . . . . . . . . . . . .

Hardware . . . . . . . . . . . . . . . . . . . . . . .

Software . . . . . . . . . . . . . . . . . . . . . . .

Prováveis Etapas Futuras do Projeto . . . . . .

57

57

57

57

57

58

REFERÊNCIAS

. . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . .

. . . . . . . .

. . . . . . . .

. . . . . . . .

. . . . . . . .

. . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

25

1 Introdução

Com o avanço da tecnologia os carros estão saindo de fábrica cada vez com mais

potência por preços mais acessíveis. Em 1995 o carro mais vendido (Volkswagen Gol Plus

1.0) possuía 49,8cv de potencia e acelerava de 0 a 100km/h em 22,4 segundos (CNW,

2016b) enquanto o carro mais vendido de 2015 (Chevrolet Onix LS 1.0) possui 80cv de

potencia e acelera de 0 a 100km/h em 13,3 segundos (CNW, 2016a). Essas melhorias no

desempenho acarretam obviamente em um aumento na velocidade dos mesmos, o que

exige cada vez sistemas de freio mais eficientes.

Testes de freio com veículos reais são obviamente muito custosos e inviabilizam

testes em pequenas escalas e aumentam significantemente o tempo requerido para cada

teste. Com o uso de ambientes simulados pode-se reduzir o tempo de desenvolvimento

e a quantidade necessária de provas práticas em projetos reais. A economia gerada pela

utilização de uma bancada de testes e simulação, poderia, por exemplo, ajudar a adoção

em massa de sistemas de freio mais eficiêntes (GARDINALLI, 2005). Isso de certa forma

já demonstra a utilidade e importância de uma bancada de ensaios.

Os ensaios de frenagem já são realizados há anos e são regulamentados há certo

tempo. Esse projeto será focado na regulamentação SAE J2522, que descreve como ensaios

de frenagem para veículos de passeio devem ser realizados. Essa norma é mundialmente

usada por diversos fabricantes de veículos e de componentes específicos para o sistema de

freio como discos, pastilhas, pistão, pinça entre outros.

1.1 Objetivos

O objetivo desse trabalho é o desenvolvimento de um sistema de instrumentação

eletrônica microcontrolado para o monitoramento e controle de uma bancada de ensaios

de frenagem de acordo com a norma SAE J2522.

1.2 Estrutura do Texto

Esse trabalho está organizado em seis capítulos, uma breve descrição dos mesmos

se encontra a seguir.

Capítulo 2: Faz uma revisão dos estudos necessários para desenvolvimento e comprensão desse trabalho, desde informações sobre os ensaios quanto a sistemas eletrônicos e

elementos sensoriais a serem utilizados. Possúi um foco no ensaio de frenagem em si, como

o mesmo é realizado, parâmetros necessários para sua realização, critérios de avaliação,

26

Capítulo 1. Introdução

detalhes de cada ensaio.

Capítulo 3: Traz uma breve descrição da metodologia adotada para a execução

desse trabalho.

Capítulo 4: Analisa o projeto como um todo, avaliando cada requisito e especificação do projeto individualmente. Tem como foco levantar tudo o que é relevante para

o escopo do projeto.

Capítulo 5: Faz uma avaliação individual dos canais de aquisição de grandezas

físicas, dos canais de atuação e propõe soluções para os mesmos.

Capítulo 6: Consideraçoes finais do estudo, sugestões para trabalhos futuros e

um breve cronograma de atividades.

27

2 Revisão Bibliografica

2.1 A Necessidade da realização do ensaio de frenagem

Evidentemente o sistema de freio é parte fundamental de um automóvel, pois

graças a ele é possível o uso do mesmo em condições seguras tanto em vias rurais e urbanas.

Existem alguns requisitos gerais que um sistema de freio deve cumprir (KAWAGUCHI,

2005):

∙ Reduzir a velocidade do veículo em movimento, aumentando a taxa de desaceleração

do mesmo.

∙ Parar o veículo completamente.

∙ Manter a velocidade do veículo, impedindo a aceleração não desejada durante o seu

trajeto em um declive.

∙ Manter o veículo estacionado quando este está completamente parado.

É importante ressaltar que essas condições são de certa forma ideias visto que em

condições extremas, de risco ou de falta o sistema pode não operar de maneira que irá

respeitar esses requisitos básicos. Visto a importância dos sistemas de freio é elementar

que os mesmos tenham qualidade mínima de capacidade de frenagem para que os veículos

possam ser desacelerados com maior eficiência. O sistema deve possuir qualidade suficiente

para garantir um menino de segurança, confiabilidade e boa operação.

Em contrapartida, sistemas mais eficientes acarretam em maiores custos para os

fabricantes e consequentemente para os consumidores e também para evitar que esses

parâmetros claramente subjetivos sejam interpretados erroneamente no projeto existem

normas regulamentadoras para esses sistemas para garantir um padrão mínimo de funcionamento. No Brasil quem estabelece essas normas é o Conselho Nacional de Trânsito

(CONTRAN) e o Instituto Nacional de Meteorologia, Qualidade e Tecnologia (INMETRO) juntamente com as normas técnicas NBR-10966 (Norma NB-1253), NBR-10967

(Método MB-3160), NBR-10968 (Método MB-3161), NBR-10969 (Norma NB-1254) e

NBR-10970 (Norma NB-1255) da Associação Brasileira de Normas Técnicas (ABNT),

que são baseadas em parte na regulamentação europeia ECE-13/05. (INMETRO, 2013)

Visto o grande número de normas regulamentadoras é visível a necessidade de

diversos ensaios para garantir que o sistema em questão esteja de acordo com os parâmetros objetivos estabelecidos pelas normas e que consequentemente isso proporcione maior

28

Capítulo 2. Revisão Bibliografica

segurança no trânsito. Muitas vezes um sistema pode aparentemente ser confiável e estar

de acordo com as normas, mas quando submetido a uma certa condição de risco pode

começar a apresentar faltas, e por isso é importante que seja realizado um ensaio onde o

sistema é exposto as mais diversas e extremas condições.

2.2 Ensaio de Frenagem

2.2.1 Definições e Especificações

Os ensaios de frenagem e todos os requisitos dos sistemas de frenagem são regidos

por um conjunto de normas estipuladas pelo CONTRAN e pelo INMETRO. Para ensaios

de frenagem com uso de pastilhas destinados a teste de equipamentos de passeio a norma

que geralmente é usada pelos fabricantes de veículos para determinar a eficiência de mecanismos de frenagem é a SAE J2522. A SAE (Society of Automotive Engineers) é uma

corporação que atualmente desenvolve padrões de organização e produção para diferentes

áreas da engenharia (SAE, 2016). A SAE J2522 tem como título: "Dynamometer Global

Brake Effectiveness" (Eficácia Global de Dinamômetros dos Freios), e visa criar um ponto

comum para o desenvolvimento, seleção e qualidade para sistemas de fricção e frenagem.

Essa norma define um Teste de Inercia por Dinamômetro que gera resultados relevantes

do comportamento eficaz de um material de de fricção no que diz respeito à temperatura,

pressão e velocidade. Abaixo está descrito o procedimento experimental ditado pela SAE

J2522 para sistemas com freios a discos, o objetivo principal desses testes é determinar

a eficácia do sistema de freio baseado na fricção. Fricção é basicamente uma perda de

energia cinética e momento linear entre dois corpos, também pode ser definida como a

razão de torque de saída por torque de entrada de um disco de freio.

2.2.2 Ensaio de Características de Fricção

Quando rotor chega a 80kph é aplicada uma frenagem com pressão de 3MPa até

que o sistema chegue a 30kph. Esse ensaio tem apenas um ciclo com trinta iterações. Na

primeira iteração os freios devem estar com temperatura inferior a 100𝑜 𝐶. Esse ensaio é

realizado diversas vezes ao final de outros ensaios geralmente variando a quantidade de

iterações, o mesmo é uma espécie de referência de funcionamento para o sistema.

2.2.3 Ensaio de Secção de Polimento

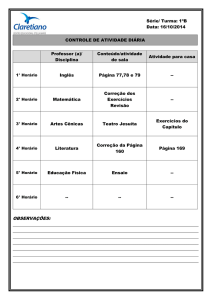

Semelhante ao ensaio anterior porém com seis ciclos de 32 iterações com pressão

variando. O valor de pressão para cada iteração é descrita pela Tabela 1, onde "It"é a

iteração e "P"é a pressão aplicada em MPa.

2.2. Ensaio de Frenagem

29

Tabela 1 – Parâmetros de Pressão Teste Secção de Polimento

It

1

2

3

4

5

6

7

P

1.5

3.0

1.5

1.8

2.2

3.8

1.5

It

8

9

10

11

12

13

14

P

2.6

1.8

3.4

1.5

2.6

1.5

2.2

It

15

16

17

18

19

20

21

P

3.0

4.6

2.6

5.1

2.2

1.8

4.2

It

22

23

24

25

26

27

28

P

1.5

1.8

4.6

2.6

1.5

3.4

2.2

It

29

30

31

32

P

1.8

3.0

1.8

3.8

Esse ensaio é muito importante para analisar como a temperatura e eficiência do

sistema varia de acordo com diferentes pressões de frenagem.

2.2.4 Ensaio de Valor Característico 1

É realizado um ensaio de Características de Fricção novamente somente que desta

vez com apenas um ciclo de seis iterações, com a intenção de verificar a variação das

características físicas e de operação do sistema.

2.2.5 Ensaio de Sensibilidade à Pressão

Semelhante ao ensaio de Características de Fricção, porém além da pressão de

freio variar os intervalos de velocidade também variam. São ao todo cinco ciclos cada um

com um intervalo de velocidade no qual o sistema é inicialmente submetido a um limite

superior de velocidade e a frenagem é aplicada até que o sistema atinja um limite inferior

de velocidade para o sistema ser acelerado novamente posteriormente. Os intervalos de

velocidade são os seguintes:

∙ 40kph até 5kph

∙ 80kph até 40kph

∙ 120kph até 80kph

∙ 160kph até 130kph

∙ 200kph até 170kph

Cada intervalo de velocidade é testado em um ciclo com oito iterações onde cada

iteração possui respectivamente as seguintes pressões de frenagem: 1Mpa, 2Mpa, 3Mpa,

4Mpa, 5Mpa, 6Mpa, 7Mpa e por ultimo 8MPa. Entre cada ciclo (intervalo de velocidade)

é necessário esperar até que o sistema esteja à um temperatura de no máximo 100𝑜 𝐶.

Esse ensaio é realizado com o intuito de avaliar como o sistema se comporta ao longo de

30

Capítulo 2. Revisão Bibliografica

todo espectro de velocidade em que um veículo é geralmente submetido, e assim garantir

qualidade em várias situações de aplicação. Assim como mesurar como essa variação de

velocidade de pressão de frenagem acarretam no desempenho e variação de temperatura

do sistema.

2.2.6 Ensaio de Valor Característico 2

É realizado um ensaio de Características de Fricção novamente somente que desta

vez com apenas um ciclo de seis iterações, com a intenção de verificar a variação das

características físicas do sistema.

2.2.7 Ensaio de Frenagem Fria

Sistema é acelerado até 40kph e posteriormente uma frenagem com pressão de

3MPa é aplicada até que essa velocidade seja menor que 5kph. Neste teste o sistema deve

estar inicialmente a uma temperatura menor que 40𝑜 𝐶.

Como o próprio nome já diz é usado para verificar o funcionamento do sistema quando o

mesmo se encontra em baixa temperatura.

2.2.8 Ensaio de Aplicações para Vias

Com o sistema a uma temperatura inferior a 50𝑜 𝐶 o mesmo é acelerado até 100kph

e posteriormente uma frenagem que proporciona uma desaceleração de 0.6g deve ser aplicada até que o sistema chegue a uma velocidade inferior a 5kph. O sistema é então

acelerado até 90% da velocidade máxima (de acordo com os requisitos do projeto até

180kph) e frenado com desaceleração de 0.6g até a velocidade chegue a 50% da velocidade

máxima (de acordo com os requisitos do projeto até 100kph).

O objetivo da realização deste ensaio é avaliar como o sistema reage em uma situação

mais fiéis a o que um veículo pode ser submetido em situação real em uma rodovia.

2.2.9 Ensaio de Valor Característico 3

É realizado um ensaio de Características de Fricção novamente somente que desta

vez com apenas um ciclo de 18 iterações, com a intenção de verificar a variação das

características físicas do sistema.

2.2.10 Ensaio de Fade 1

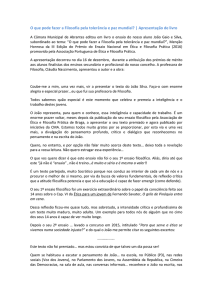

Nesse ensaio é realizado um ciclo com 15 iterações onde em cada uma dessas o

sistema é acelerado até 100kph e depois frenado até 5kph com desaceleração de 0.4g e

temperatura sendo variada em cada uma dessas iterações. A pressão máxima de frenagem

2.2. Ensaio de Frenagem

31

Tabela 2 – Valores de Temperatura Inicial para teste de Fade

It

1

2

3

4

5

T

100

215

283

330

367

It

6

7

8

9

10

T

398

423

446

465

483

It

11

12

13

14

15

T

498

513

526

539

550

para esse ensaio é de 16MPa. A Tabela 2 mostra quanto deve ser a temperatura inicial

em cada uma dessas iterações. "It"é o número da iteração e "T"é a temperatura inicial de

cada temperatura em 𝑜 𝐶.

O ensaio de fade é utilizado para determinar a fricção mínima que o sistema de

freio pode exercer em situações extremas.

2.2.11 Ensaio de Recovery 1

É realizado um ensaio de Características de Fricção novamente somente que desta

vez com apenas um ciclo de 18 iterações, com a intenção de fazer o sistema recuperar as

suas características padrões de ensaio.

2.2.12 Ensaio de Sensibilidade à Temperatura/Pressão 1

Muito semelhante ao ensaio de Secção de Polimento porém apenas com oito iterações onde em cada iteração é respectivamente aplicada as seguintes pressões de frenagem:

1Mpa, 2Mpa, 3Mpa, 4Mpa, 5Mpa, 6Mpa, 7Mpa e por ultimo 8MPa. Para esse ensaio a

temperatura inicial não deve ultrapassar os 100𝑜 𝐶. Ensaio utilizado para determinar a

sensibilidade da temperatura no sistema a partir da variação de pressão.

2.2.13 Ensaio de Temperatura Crescente

Nove iterações onde em cada uma o sistema é submetido a uma velocidade de

80kph de depois frenado até uma velocidade de 30kph com pressão constante de 3MPa

onde as temperaturas iniciais de cada iteração são respectivamente as seguintes: 100𝑜 𝐶,

150𝑜 𝐶, 200𝑜 𝐶, 250𝑜 𝐶, 300𝑜 𝐶, 350𝑜 𝐶, 400𝑜 𝐶, 450𝑜 𝐶 e 500𝑜 𝐶.

2.2.14 Ensaio de Sensibilidade à Temperatura/Pressão 2

Um Ensaio de Sensibilidade à Temperatura/Pressão é realizado com temperatura

inicial maior que 500𝑜 𝐶.

32

Capítulo 2. Revisão Bibliografica

2.2.15 Ensaio de Recovery 2

É realizado um segundo ensaio de recovery exatamente igual ao primeiro.

2.2.16 Ensaio de Fade 2

Um segundo Ensaio de Fade é realizado exatamente da mesma forma que o anterior.

2.2.17 Ensaio de Recovery 3

É realizado um terceiro ensaio de recovery exatamente igual aos dois anteriores.

2.3 Parâmetros a serem Monitorados

Segundo a norma SAE J2522 é obrigatório avaliar os parâmetros de temperatura, pressão e velocidade durante todo o ensaio. O parâmetro de vibração também será

adcionado como um parâmetro extra para gerar informações adcionais ao usuário.

∙ Temperatura da pastilha de freio: É importante durante todo o ensaio ter total

conhecimento da temperatura do sistema de freio, primeiramente pelo fator de segurança (existe uma temperatura máxima de operação para o sistema), também

pelo desgaste do sistema que está atrelado a temperatura no mesmo. Por último porém não menos importante está o fato de que conhecendo a temperatura é possível

realizar ensaios baseados na mesma, sendo possível conduzir ensaios em faixas de

temperatura conhecidas.

∙ Pressão: A pressão a ser medida é a pressão que o freio está exercendo no sistema

ao longo do tempo, conhecer a magnitude dessa força significa ter controle sobre o

quanto a temperatura aumenta de acordo com a frenagem e o quanto a velocidade

do rotor diminui em função da frenagem.

∙ Velocidade de Rotação: Sem conhecimento da velocidade do rotor seria impossível

determina determinar se o freio está sendo eficaz ou o quão eficaz ele é. O monitoramento de velocidade é o parâmetro mais crítico para o funcionamento do sistema,

sem o mesmo não existe utilidade ao resto do equipamento.

∙ Vibração: Outro fator interessante a ser medido no sistema é a vibração que é

gerada quando o freio entra em ação no sistema, não é fundamental para o ensaio

mais também é de natureza relevante. Vale lembrar que a vibração é sempre medida

em função da aceleração. Através desse parâmetro é possível avaliar a qualidade

2.4. Estudo de Componentes

33

da montagem/construção do sistema, verificar o deslocamento da pastilha e até

detectar faltas que podem ocasionar possíveis falhas no futuro.

2.4 Estudo de Componentes

Para a realização desse projeto foi necessário o estudo de alguns tipos de componentes específicos.

2.4.1 Termopares

Desde o seculo XIX já se sabe que a junção de dois metais diferentes excitados por

uma certa temperatura geram uma tensão elétrica, em teoria pode-se construir um termopar com a junção de quais queres metais diferentes, existem combinações normalizadas

em função de possuírem uma saída de tensão previsível e por suportarem grandes faixas

de temperatura. (POLLOCK, 1991)Existe uma relação entre a temperatura na junção

dos dois materiais e a tensão elétrica gerada porem a mesma não é linear, como pode ser

visto na Figura 1, onde E,J,K,T,R,S e B são diferentes tipos de termopares formados por

diferentes combinações de materiais.

Figura 1 – Tensão de saída de Termopares (DESCONHECIDO, 2016b)

Como foi dito previamente, a junção de dois metais submetidos a uma temperatura

ira produzir uma tensão elétrica proporcional a essa temperatura. Embora isso pareca ser

muito pratico existe um problema, a tensão gerada é na verdade proporcional a diferença

entre a temperatura na junção dos metais (normalmente chamada de junta quente) e na

junta de referencia (também chamada de junta fria), isto é, se a junta quente for submetida

34

Capítulo 2. Revisão Bibliografica

a uma temperatura de 100o C e a junta fria estiver submetida a uma temperatura ambiente

de 25o C o termopar irá produzir uma tensão de saída proporcional a diferença entre as

juntas que no caso seria de 75o C. A tensão gerada só ira representar a real temperatura

na junta quente se a junta de referencia estiver em 0o C (KINZIE; RUBIN, 1973).

Figura 2 – Medição Termopar (ECIL, 2016)

Existem vários tipos comerciais de termopares, eles diferem nos metais que são

combinados na produção dos mesmos. Foi determinado que para esse projeto seriam usados termopares do tipo K (formados pela junção de duas ligas metálicas, Alumel e Cromel). Isso porque os termopares tipo K possuem uma ampla faixa de operação (-200o C 1250o C), ou seja de acordo com os requisitos não estarão trabalhando perto do limite em

momento algum, e porque assim como os termopares do tipo J são mais fáceis de serem

encontrados no mercado e possuem um custo menos elevado que outros tipos. A Tabela

?? mostra os tipos mais comuns de termopares e suas respectivas faixas de temperaturas.

Tabela 3 – Termopares e suas faixas de operação

Tipo do Termopar

J

K

E

T

Faixa de Operação (o C)

0 a 750

-200 a 1250

-200 a 900

-250 a 350

2.4.2 Células de Carga

A célula de carga é um transdutor formado por strain gauges. Strain gauges são

dispositivos cuja resistência elétrica varia proporcionalmente a sua distensão. Distensão

é a quantificação da deformação adimensional de um corpo, também pode ser definida

como a mudança fracional do comprimento de um corpo. Distensão pode ser negativa

(compressão) ou positiva (tração).

Geralmente, a variação de comprimento em um strain gauge é muito pequena e

isso os torna muito susceptivos a erros de medição. Em função disso é muito comum o

2.4. Estudo de Componentes

35

Figura 3 – Distensão (INSTRUMENTS, 2016a)

uso de uma ponte de Wheatstone, a mesma é formada por quatro braços resistivos e uma

tensão de excitação aplicada na ponte (WINDOW; HOLISTER et al., 1982).

Figura 4 – Ponte de Wheatstone (INSTRUMENTS, 2016b)

A tensão de saída 𝑉𝑂 pode ser obtida através da Equação 2.1 abaixo:

𝑉𝑂 =

𝑅3

𝑅2

−

𝑅3 + 𝑅4 𝑅1 + 𝑅2

(2.1)

2.4.3 Sensor de Velocidade

O elemento sensorial escolhido foi um sensor do tipo "Crankshaft Position Sensor"

(Sensor de Posição da Arvore de Manivela), mostrado na Figura 16.

Figura 5 – Crankshaft Position Sensor (REMAN, 2016)

Esse sensor é amplamente usado na industria automotiva para determinar a velocidade (RPM) de manivelas e engrenagens no motor. Existem vários tipos de sensores de

36

Capítulo 2. Revisão Bibliografica

CKP, os mais comuns são os do tipo de relutância variável pois possuem baixo custo e

boa precisão (SCHROEDER, 2002).

Os sensores de relutância variável, popularmente conhecidos como sensores magnéticos, são sensores passivos, isto é, não necessitam de alimentação para seu funcionamento.

A medida com que a engrenagem em questão gira cada dente da engrenagem se alinha

com o sensor, dessa forma um fluxo magnético na bobina do sensor muda pois o espaçamento de ar entre o sensor e a engrenagem muda. Essa mudança no campo magnético gera

induz um pulso de tensão na saída do sensor. Esse tipo de sensores possuem uma saída

de tensão analógica onde amplitude e frequência variam proporcionalmente a velocidade

de rotação de uma engrenagem. Com esse tipo de sensor se torna possível extrair dados

de velocidade linear, velocidade angular e posição angular. Todavia somente o dado de

velocidade angular (frequência) tem importância para esse projeto.

Figura 6 – Sinal Sensor Magnético (DESCONHECIDO, 2016c)

2.4.4 Acelerômetros

Um corpo é dito em vibração quando ele descreve um movimento oscilatório em

torno de um ponto de referência (FERNANDES, 2000). Para a medição de vibração em

máquinas é mais comum a medição da aceleração em função de g (9.8𝑚/𝑠2 ). A mesma

é medida em função de g em função do Princípio da Equivalência de Einstein, onde a

aceleração de um dado referencial não se distingui da ação gravitacional no mesmo. (JR,

1968)

Acelerômetros são sensores que medem aceleração própria, isto é, a aceleração que

o próprio sensor é submetido. Acelerômetros ão muito usados na indústria automotiva,

inicialmente apenas no sistema de Air Bag e atualmente até para o controle de estabilidade

veícular.

Atualmente os acelerômetros mais comuns são os baseados no efeito piezoelétricos,

esse efeito discreve a variação de força eletrostática ou de tensão elétrica em um material

2.4. Estudo de Componentes

37

quando submetido à uma força.

Figura 7 – Acelerômetro Piezoelétrico (UK, 2016)

Medindo essa variação de força eletrostático ou tensão elétrica é possível determinar a aceleração que o sensor foi submetido. Na Figura 7 podemos observar que existe

uma massa no sob o material piezoelétrico, dessa forma quando o sensor for submetido a

algum movimento, baseado no princípio da inércia a massa irá exercer uma força de tração ou compressão o que irá gerar uma varição de tensão na saída do sensor (PATRICK,

2007).

2.4.5 Relês

Um relê é um dispositivo que atua como um interruptor eletromecânico, o mesmo

é composto por três partes básicas: uma bobina, um conjunto de contatos e uma mola de

rearme como mostra a Figura 8. Quando uma corrente elétrica flui pela bobina, isso cria

um fluxo magnético que muda o estado do conjunto de contatos mudando assim a posição

da chave. Quando a bobina é desernegizada a mola de rearme volta a chave para o seu

estado natural. Os relês são usados para diversas aplicações na industria automotiva, pois

um relê permite que dois circuitos possam interagir sem existir transferência de corrente

elétrica entre eles, dessa forma circuitos de menor potência podem controlar circuitos de

maior corrente e vice-versa (KELLER, 1962).

2.4.6 Microcontrolador ATmega328p

O ATmega328p é um microncontrolador desenvolvido pela Atmel Corporation com

32kB de memória flash, 1kB de EEPROM, 32kB de SRAM e clock de 16MHz. Esse

microcontrolador é um dos mais usados em ambientes acadêmicos, principalmente após

o projeto Arduino onde a programação e utilização do mesmo se tornou mais didática e

fácil para alunos de nível médio e superior (ARDUINO, 2016). O ATmega328p possui seis

portas de entrada para tensão analógica com resolução de 10 bits e mais 14 portas digitais

38

Capítulo 2. Revisão Bibliografica

Figura 8 – Esquemático Relê (TESCHLER, 2016)

I/O. A tensão de operação de microcontrolador é de 1.8V até 5.5V (COORPORATION,

2011). O ATmega328p possui interface serial e interface 𝐼2 C fazendo com que o mesmo

seja muito versátil para diversos projetos. A Figura 9 mostra a pinagem desse dispositivo

em seu encapsulamento mais comum.

Figura 9 – ATmega238p (COORPORATION, 2011)

39

3 Metodologia

3.1 Etapas do Estudo

Para a realização desse projeto os trabalhos foram divididos em três etapas de

estudo para melhor desenvolvimento do mesmo.

3.1.1 Etapa 1 - Revisão Bibliográfica

Esta etapa pode ser considerada a mais importante de todo o trabalho, pois foram

revisados intensamente todos os conceitos fundamentais para iniciar a análise do problema

em questão. A etapa 1 percorreu todo o estudo, uma vez que mesmo nas etapas mais avançadas recorreu-se a materiais de apoio para sustentá-la. Na etapa de revisão bibliográfica

buscou-se os conceitos necessários para fundamentar o projeto, tais como, componentes a

serer utilizados para o projeto e estudos científicos para melhor compreenção do mesmo.

3.1.2 Etapa 2 - Definição do Problema

Esta etapa consistiu basicamente no delineamento do problema a ser estudado, ou

seja, quais os requisitos necessários para execução do projeto e quais questões relevantes

deveriam ser exploradas.

3.1.3 Etapa 3 – Projeto do Sistmema

Esta etapa consistiu na concepção, projeto e análise do sistema. O sistema teve

revisão individual dos seus módulos e propostas de soluções que mais adequadas para

atender todos os requisitos propostos na etapa anterior. Todas as soluções foram definidas

de acordo com necessidade e funcionabilidade visto que o objetivo desse projeto não é a

criação embrionária de cada módulo, apenas a junção de módulos que possam atender os

requisitos.

41

4 Projeto do Sistema de Automação

4.1 Requisitos Funcionais da Bancada

De acordo com especificações da norma SAE J2522 e segundo parâmetros considerados importantes foram definidos os seguintes requisitos funcionais para a bancada.

1. Medir uma pressão de frenagem de 1 até 16 MPa.

2. Exercer uma variação mínima de pressão de frenagem de no mínimo 300 kPa.

3. Medir uma temperatura de até 600𝑜 𝐶.

4. Medir termperatura com resolução de 7.5𝑜 𝐶.

5. Promover uma velocidade de 5kph a 200kph no rotor.

6. Medir a velocidade do rotor com resolução de 5kph, com valores variando entre 5kph

até 200kph.

7. O sistema deve ter um sampling rate de 50 ms.

8. O hardware do sistema deve ser capaz de trabalhar sob uma temperatura de até

40𝑜 𝐶.

9. O sistema deve ter dois canais de aquisição de temperatura.

10. O sistema deve ter dois canais de aquisição de pressão.

11. O sistema deve ter um canal de aquisição de velocidade.

12. O sistema deve ter um canal de aquisição de vibração.

13. O sistema precisa de pelo menos duas saídas digitais para controle de relês.

14. O sistema deverá microntrolado.

4.2 Requisitos de Software

Apesar de o foco principal dessa primeira parte do projeto estar no projeto de

soluções de hardware, foram previamente definidos alguns requisitos para o software do

sistema para evitar contradições e conflitos com o projeto de hardware.

1. O sistema deve ter uma taxa de amostragem de 50 ms.

42

Capítulo 4. Projeto do Sistema de Automação

2. O deve ser capaz monitorar cinco canais de aquisição analógica.

3. O sistema deve ser capaz de controlar o freio hidráulico e o motor trifásico simultaneamente.

4. O sistema não irá amostrar os resultados dos ensaios em tempo real.

5. O sistema precisa apenas mostrar em tempo real qual ensaio está realizando e informações relevântes como tempo de execução, tempo restante e possíveis faltas que

ocorreram durante ensaio.

6. O sistema deverá ser capaz de gerar um relatório de dados ao final do ensaio de

acordo com a norma SAE J2522.

7. O sistema deve ser capaz de armazenar os resultados do ensaio.

8. O sistema deve ser multiplataforma, isto é, ser executável em diversos sistemas.

9. O software precisa ter interface simples e fácil de operar visto que é um sistema

para fim acadêmico.

4.3 Componentes da Bancada de Frenagem

A bancada irá possuir diversas funções, as mesmas serão dividias de acordo com

suas funções.

4.3.1 Sensoriamento

∙ Temperatura: A bancada precisa de ser capaz de medir a temperatura em dois

pontos do sistema e para isso será necessário dois sensores de temperatura e consequentemente a bancada irá precisar de dois circuitos condicionadores para o sinal

desses sensores. Segundo a SAE J2522 um dos pontos deve ser no disco de freio e o

outro na pastilha.

∙ Velocidade de Rotação: Para monitorar a velocidade de rotação do sistema será

necessário um sensor de rotação e um circuito condicionador de sinais desse sensor

∙ Vibração: Será necessário um sensor de vibração e um circuito condicionador de

sinal de aceleração oriundo do sensor.

∙ Pressão: Também será preciso que a bancada seja capaz de medir a pressão exercida

em dois pontos do sistema e para isso será necessário dois sensores de pressão e

consequentemente a bancada irá precisar de dois circuitos condicionadores para o

sinal desses sensores.

4.3. Componentes da Bancada de Frenagem

43

∙ Entradas digitais: Não são críticas para o funcionamento do sistema porém ampliam a gama de funcionamento do mesmo. As entradas irão possuir circuitos de

condicionamento para que sejam ativadas por diferentes nível de tensão constante

na entrada mas que as tensões absolutas na saída desses circuitos sejam coerentes

com as entradas digitais do microcontrolador. Incialmente foi definido que o sistema

deverá ter quatro entradas digitais.

4.3.2 Atuadores

Relês: A bancada precisa de ser capaz de controlar dispositivos externos alimentados por corrente alternada e para isso serão necessário relês. Consequentemente para

esses relês serão necessários circuitos de ativação para acioná-los. É considerado crítico

para o sistema possuir uma dupla de relês com circuitos de ativação, mas para ampliar a

funcionalidade do mesmo foram definidos que serão implementados seis relês na bancada.

4.3.3 Demais componentes

∙ Microcontrolador: Coração do sistema, será usado para a aquisição de dados dos

sensores, acionar os atuadores e transmitir as informações para a camada superior

do sistema (software).

∙ Fonte: O sistema irá possuir uma fonte integrada para alimentar todos os circuitos,

sensores(caso necessário) e o microcontrolador. Será o último componente do sistema

a ser projetado visto que somente no final do projeto será possível determinar a

potência consumida por todo o sistema eletrônico.

45

5 Detalhamento do Projeto de Sensoriamento e Atuação

Baseado nas questões abordadas no capítulo anterior foi definido o modelo da

Figura 10 como uma solução para a arquitetura do projeto de sensoriamento de atuação.

Figura 10 – Modelo Projeto de Sensoriamento e Atuação

O microcontrolador usado no projeto será o ATmega328p (COORPORATION,

2011), suas vantagens e atributos já foram explicados no capítulo dois.

5.1 Canal de Aquisição do Sinal de Temperatura

Um dos parâmetros a serem monitorados é a temperatura do sistema e diferentes

pontos. A faixa de variação de temperatura descrita nos requisitos é de 0-600o C, existem

varias maneiras de medir/monitorar temperatura, em função do sistema possuir uma faixa

tão larga de temperatura o tipo de sensor mais adequado para esse monitoramento são

os termopares (POLLOCK, 1991).

O sinal gerado por um termopar necessita ser tratado de três formas:

46

Capítulo 5. Detalhamento do Projeto de Sensoriamento e Atuação

∙ Amplificação: O sinal tem uma amplitude muito baixa para os canais de aquisição

do microcontrolador e por isso necessita ser amplificado.

∙ Compensação junta fria: É necessário fazer uma compensação de junta fria, para

solucionar esse problema é necessário um segundo elemento sensorial para medir a

temperatura na junta fria e assim somar a tensão correspondente a essa temperatura

com a tensão do termopar, dessa forma a saída sera a temperatura real na junta

quente e não a diferença entre ambas as juntas.

∙ Linearização: como indicado na Figura 1, a tensão de saída do termopar não é linear,

com isso se torna necessário linearizar a saída para que a tensão de saida possa ser

convertida em uma temperatura em Celsius de maneira mais precisa.

Existem no mercado soluções encapsuladas para realizar o condicionamento do

sinal de um termopar, foi escolhido o CI AD595 da Analog Devices (DEVICES, 1997). O

mesmo é um amplificador de instrumentação completo com compensador de junta fria,

dentro do circuito integrado existe um sensor de temperatura que mede a temperatura

na junta fria e já realiza a compensação com a temperatura da junta quente. Além dessas

funções para facilitar a captura de dados o circuito integrado também realiza a linearização

da saida do termopar (ZHANG et al., 2006).

Figura 11 – Esquema elétrico AD595 (DEVICES, 1997)

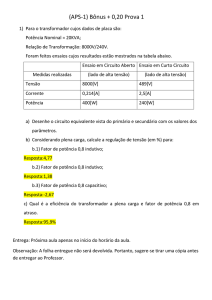

A Tabela 4 mostra a tensão de saída do circuito integrado em função da temperatura que a junta quente de um termopar do tipo K é submetida.

Um problema que pode ser observado é que quando a temperatura medida é maior

que 500 o sinal de saída do AD595 sera maior que 5V (limite do microcontrolador escolhido) e para isso sera necessário acionar um circuito divisor de tensão para inserir um

ganho menor que unitário para reduzir proporcionalmente a tensão de saída. Foi utilizado

5.1. Canal de Aquisição do Sinal de Temperatura

47

Tabela 4 – Saída AD595 (DEVICES, 1997)

Temperatura (o C)

0

10

20

25

30

60

100

160

220

300

400

500

600

700

Tensão no Termopar (mV)

0

0.397

0.798

1.000

1.203

2.436

4.095

6.539

8.938

12.207

16.395

20.640

24.902

29.128

Tensão na saída do AD595 (mV)

2.7

101

200

250

300

605

1015

1620

2213

3022

4057

5107

6161

7206

um divisor de tensão com dois resistores de 100𝐾Ω para aplicar um ganho de 0.5 na tensão

de saída do AD595. Para obter maior confiabilidade do circuito foram usados resistores

de precisão. Uma outra função interessante do AD595 é o seu circuito de alarme, quando

o termopar não esta conectado ou é desconectado o circuito ira permitir a passagem de

corrente entre as portas 12 e 13 do circuito integrado. Isso sera usado nesse projeto ligando um o Vcc na porta 12 usando um LED e um resistor em serie, para complementar

a porta 12 sera conectada a uma das entradas digitais do microcontrolador e a porta do

CI conectada no GND. Dessa forma quando o termopar não estiver conectado o LED

sera ligado e o controlador sera notificado que o sensor não esta conectado. Outros quatro

elementos elementos foram acionados ao circuito final de condicionamento para melhorar

o seu funcionamento:

∙ Um resistor de pull-down conectando o terminal negativo do termopar no terra do

circuito: isso ajuda a reduzir o ruido elétrico capturado pelo termopar.

∙ Um capacitor entre o 𝑉𝐶𝐶 e o terra do CI: isso foi acionado apenas para melhorar

a estabilidade da alimentação do mesmo

∙ Um capacitor entre a saída do CI e o terra: esse capacitor atua como um filtro passabaixas e tem como função atenuar ruídos da saída e consequentemente melhorar a

precisão da medição de temperatura.

A Figura 12 mostra o circuito equivalente já com o CI AD595.

48

Capítulo 5. Detalhamento do Projeto de Sensoriamento e Atuação

Figura 12 – Circuito Condicionador Termopar

5.2 Canal de Aquisição do Sinal de Pressão

Um parâmetro muito influente em um sistema de frenagem é a pressão que o freio

exerce sobre o rotor. Pressão é uma grandeza medida em Pascal e pode ser expressada

pela razão da força pela área. Existem alguns sensores baseados no efeito piezoelétrico,

mas a maneira mais precisa de se aferir força é usando células de carga.

Em geral as células de carga apresentam níveis de saída muito baixos, da ordem de

2m/V, e por isso uma amplificação é fundamental. Não é necessário conhecer a natureza

dos strain gauges quando se está calibrando uma célula de carga pois geralmente os

fabricantes fornecem uma curva de calibração baseada nos sinais 𝑉𝑂 e 𝑉𝐸𝑋 da Figura 4,

vale ressaltar que esses sinais não podem possuir a mesma referencia, caso contrario não

será possível excitar a ponte de wheatstone corretamente. O circuito de amplificação mais

usado na engenharia de instrumentação é o amplificador diferencial por junta comum, o

mesmo (Figura 13) é muito estável e reduz significativamente o ruído do sinal de saída

(WAIT; HUELSMAN; KORN, 1975).

Apesar de ser uma configuração muito usada, montar esse amplificador usando

três amplificadores operacionais diferentes e sete resistências como na Figura 13 pode

torná-lo impreciso devido a imperfeições de fabricação dos componentes. Outro fator que

influencia muito o sinal de saída de uma célula de carga é a tensão de excitação de sua

ponte de wheatstone, caso a mesma varie demasiadamente a saída ira variar bastante

também, o que irá prejudicar sua calibração. Para solucionar esses dois problemas existe

uma solução muito usada no mercado que é o INA125 da Texas Instruments (FIALHO et

al., ), esse CI além realizar a amplificação do sinal também fornece uma fonte de excitação

muito precisa para a ponte de wheatstone, o único componente necessário a ser acoplado

5.2. Canal de Aquisição do Sinal de Pressão

49

Figura 13 – Amplificador Diferencial por Junta Comum (DESCONHECIDO, 2016e)

é um resistor 𝑅𝐺 , como mostra a Figura 14. Esse resistor irá determinar o ganho para a

amplificação de acordo com as Equações 5.1 e 5.2:

Figura 14 – Esquemático INA125 (INSTRUMENTS, 1998)

+

−

𝑉𝑂 = (𝑉𝐼𝑁

− 𝑉𝐼𝑁

)·𝐺

(5.1)

50

Capítulo 5. Detalhamento do Projeto de Sensoriamento e Atuação

𝐺=4+

60𝑘Ω

𝑅𝐺

(5.2)

Levando em consideração a sensibilidade de 2mV/V, isso significa que se a célula

for excitada com 10V, sua saída irá varia de 0 a 20mV. Como a entrada analógica do

microcontrolador escolhido (Atmega328) é de 0 a 5V, precisamos amplicar o sinal de

saída da célula com um fator de 250. Usando a Equação 5.2, para obter um ganho de

amplificação de 250 o valor de 𝑅𝐺 ideal seria de 243Ω, um resistor com esse valor não é

encontrado comercialmente, os mais próximos seriam de 240Ω e de 270Ω. O primeiro iria

fazer provocar um ganho maior que 250 e consequentemente uma tensão de saída do CI

maior que 5V quando a célula estivesse com tensão de saída de 20mV. O resistor 270Ω irá

gerar um ganho de 226 e fazer com que a saída do CI varie entre aproxima 0V e 4.52V,

usando 90.4% da resolução da entrada do microcontrolador.

A Figura 15 mostra o esquemático do circuito de condicionamento da célula de

carga com o CI INA125 da Texas Instruments.

Figura 15 – Circuito Condicionador para Célula de Carga

5.3 Canal de Aquisição do Sinal de Rotação

Para ensaios de frenagem, a necessidade de um eixo girando se torna fundamental, e

consequentemente conhecer e monitorar a velocidade de rotação do mesmo é fundamental.

5.4. Canal de Aquisição do Sinal de Vibração

51

A entrada do microcontrolador só aceita valores de tensão entre 0 e 5V, como

só existe interesse para capturar a frequência do sinal de saída do sensor a amplitude

pode ser modificada de qualquer maneira desde que a frequência não seja alterada. O

circuito de condicionamento possuirá dois diodos, o primeiro um diodo convencional para

ser polarizado diretamente e assim rejeitar a parte negativa do sinal. O segundo sera um

diodo zener e estará em polarização reversa. o diodo zener sera do modelo 1N4732A, o

mesmo possui uma tensão de polarização reversa de 4.7V (PEÑA, 2012). Dessa maneira o

segundo diodo ira rejeitar qualquer tensão maior que 4.7V e assim o sinal de saída sempre

sera mantido no intervalo de 0 a 4.7V. Os resistores tem apenas a função de limitar a

corrente do circuito enquanto o capacitor esta ligado como um filtro passa baixas onde tem

a função de reduzir o ruido do sinal de saída. Por fim foi adcionado um resistor de 100𝑘Ω

para regular a corrente do circuito. A Figura 16 mostra o circuito de condicionamento.

Figura 16 – Circuito Condicionador Sinal Rotação

Uma vantagem nesse canal de aquisição será que poderá ser usada uma entrada

digital do microncontrolador para esse circuito. Visto que só temos interesse na frequência,

podemos ligar isso direto em uma entrada digital e analisar essa frequência de acordo com

o que o circuito oscila entre nível lógico alto e baixo.

5.4 Canal de Aquisição do Sinal de Vibração

Apesar de não ser necessário para os ensaios de frenagem de acordo com a norma

SAE J2522, a aquisição do sinal de vibração tem utilidade para outras análises do teste

de frenagem. Em função da sua grande game de utilização já existem várias soluções para

a aquisição de sinais de aceleração, uma delas é o CI ADXL335 da Analog Devices. O

mesmo possúi três acelerômetros com sinal já amplificado e por isso se torna muito útil

para o projeto. Como quatro dos cinco canais analógicos do microcontrolador já estão

sendo utiliados para captura dos sinais de temperatura e pressão e o ADXL335 possúi

sinal de aceleração triaxial é necessário um multiplexador para alternar entre os sinais de

52

Capítulo 5. Detalhamento do Projeto de Sensoriamento e Atuação

acordo com a preferência do usuário. (DEVICES, 2010). A Figura 17 mostra o circuito

completo para a aquisição do sinal de aceleração.

Figura 17 – Circuito de Condicionamento para Sinal de Vibração

Na Figura 17 temos o ADXL335 já conectado ao multiplexador com saída para

o microncontrolador, também existem saídas do microcontrolador para selecionar qual

acelerômetro o mesmo quer ler o sinal. Todos os capacitores do circuito tem a mesma

função, a de reduzir o ruído do sinal tem uso recomendado pelo datasheet do ADXL335.

Os resistores R1,R2 e R3 são todos resistores de pull-down para garantir que a

5.5 Canais de Entradas Digitais

Inicialmente foi definido que o sistema não precisa de entradas digitais mas para

ampliar a gama de aplicação e operação do mesmo foram previstas quatro entradas digitais. O microcontrolador ATMEGA328p tem um padrão de nível lógico alto de 5V

(COORPORATION, 2011), porém muitas aplicações de alta tensão requerem maior nível

de tensão e por isso é necessário um circuito que permita que essa entrada digital permita

níveis de tensão maiores. O circuito da Figura 18 foi projetado para ampliar a gama de

níveis de tensão aceitos na entrada.

Esse circuito considera tem o papel de converter qualquer tensão maior entre 5

e 24V como nível lógico alto e abaixo de 5V como nível lógico baixo. Quando o nível

de tensão de entrada é maior que a tensão de threshold (próxima de 0.7V) o transistor

Q1 saí da região de corte e passa a conduzir corrente, como mostra a Figura 19. O diodo

5.6. Canais de Acionamentos

53

Figura 18 – Circuito de Interface para Entradas Digitais

zener D1 tem papel fundamental no circuito, o mesmo atua como um regulador de tensão,

sendo responsável por garantir que a tensão que polariza o transistor Q2 não será maior

que 5.1V e também limitan a saída do circuito nesse valor. Quando a tensão de entrada

é próxima de 0V ambos os transistores entram na região de corte e a tensão de saída

vai para 0V graças ao resistor de pull-down R3. Os resistores R1 e R2 tem apenas papel

de limitadores de corrente (NEUDECK, 1989). Esse circuito é muito versátil pois pode

funcionar com tensão de alimentação acima 5V. O circuito tem funcionamento seguro com

tensões de entrada de até 24V, tensões maiores poderiam induzir uma corrente muito alta

no circuito. Os transistores podem ser praticamente qualquer tipo de transistor NPN,

foram escolhidos transistores do modelo BC548 por serem muito comuns no mercado.

5.6 Canais de Acionamentos

Para o projeto são fundamentais pelo menos dois canais para acionamento de

componentes externos. O circuito para ambos canais de acionamento é o mesmo visto

que a única função desses circuitos é na verdade controlar o acionamento de um relê.

O relê não pode ser ligado diretamente no microcontrolador pois o microcontrolador é

incapaz de fornecer corrente suficiênte para polarizar a bobina do relê, em função disso

será necessário que o circuito tenha uma fonte externa de corrente controlada por uma

54

Capítulo 5. Detalhamento do Projeto de Sensoriamento e Atuação

Figura 19 – Curva característica transistor bipolar (DESCONHECIDO, 2016a)

saída digital do microcontrolador, para isso será usado um transistor NPN como mostra

a Figura 20.

Quando o microcontrolador manda uma tensão de nível lógico alto de 5V para o

circuito, o transistor saí da região de corte e passa a conduzir corrente, e consequentemente

uma corrente induzida pela fonte de tensão de 12V passa pela bobina do relê polarizandoa e mudando o estado da chave do mesmo. Quando o microcontrolador passa a manda

nível lógico baixo de 0V o transistor vai para a região de corte e para de conduzir corrente.

Esse efeito do transistor pode ser melhor observado na Figura 19 da página 54.

Figura 20 – Circuito de Interface para Acionamentos

No circuito da Figura 20 o resistor R2 serve para limitar a corrente que entra na

base do transistor para impedir que muita corrente seja drenada no microcontrolador.

5.6. Canais de Acionamentos

55

O resistor R1 serve como um resistor de pull-down, isto é, quando não existir tensão

produzida pelo microcontrolador este resistor irá garantir que a tensão de entrada do

circuito seja igual a zero. O diodo D1 serve para garantir que nenhuma corrente reversa

remanecente na bobina circule na direção contrária a ideal.

No transistor NPN, a corrente no emissor é uma soma das correntes que entram

na base e no coletor. Entretanto, a porção da corrente da base que vai pro emissor é

mínima e quase insiguinificante em relação a corrente que entra no emissor. Dessa forma

é necessária uma corrente muito pequena do micrcontrolador para polarizar o transistor

equanto a maior parte da corrente vem do coletor onde a mesma é oriunda de uma fonte

externa (NEUDECK, 1989). A Figura 21 motra os terminais de um transistor NPN.

Figura 21 – Transistor NPN (DESCONHECIDO, 2016d)

57

6 Considerações e Trabalhos Futuros

6.1 Considerações

O ensaio de frenagem é um elemento fundamental para a indústria automotiva,

graças ao mesmo é possível testar e avaliar a reação de um sistema de freio e até avaliar

o desgaste de alguns componentes. A existência de normas, como principalmente a SAE

J2522, facilita esse processo pois as mesmas unificam os testes e criam um padrão confiável

para os fabricantes de um paradigma de qualidade e bom funcionamento para um sistema

desse tipo.

Após um estudo sobre os principais componentes do hardware ficou evidente que

as medições necessárias a serem feitas não são apenas possíveis como também podem ser

feitas com excelente precisão, foram necessárias as combinações de diversas soluções para

tornar o sistema resiliente e preciso.

Esse estudo verifica a viabilidade do projeto de instrumentação eletrônica da bancada de ensaios de frenagem visto que é possível realizar as medições necessárias e o

controle dos sistemas respeitando todos os requisitos.

6.2 Trabalhos Futuros

6.2.1 Hardware

Será necessário primeiramente revisar todos os circuitos já propostos e realizar

testes de acordo com critérios mais rigorosos. Todos as soluções devem ser testadas simultaneamente afim de avaliar o funcionamento conjunto e dimensionar a fonte necessária

para alimentar todo o conjunto. Ao fim de todo o projeto e teste de todos os circuitos

iniciará o processo de confecção de uma placa de circuito impresso juntamente com uma

interface mecânica para alojar a placa de circuito impresso e todos os demais componentes

relevântes.

6.2.2 Software

O Software poderá ser dividido em três partes que devem ser realizadas em sequência:

1. Aquisição de Dados: Essa camada corresponde a operação de garantir que os

dados de todos os sensores estão sendo lidos todos simultaneamente de forma correta.

58

Capítulo 6. Considerações e Trabalhos Futuros

2. Simulação de Testes: Camada que corresponde a programar o sistema para realizar todos os testes de frenagem de acordo com a norma SAE J2522, e habilitar

operações para o usuário realizar alguns outros testes pré-programados, e ou realizar

algum teste em específico de acordo com a necessidade.

3. Geração dos Relatórios de Ensaio: Consiste em desenvolver uma ferramenta de

software que a partir dos dados coletados pelos sensores é capaz de desenvolver um

relatório dos ensaios de acordo com a norma SAE J2522 em formato gráfico que o

usuário do sistema possa usar para avaliar os resultados provenientes dos ensaios.

6.3 Prováveis Etapas Futuras do Projeto

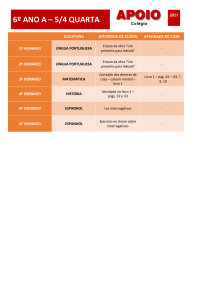

Foi criado um breve cronograma de etapas e tarefas para a continuação desse

projeto mostrado na Tabela 5. Como o foco dessa primeira parte foi mais focado na

interface bancada-hardware é natural que a continuação do projeto esteja mais ligada a

camada de software como já era previsto no início do trabalho.

Tabela 5 – Cronograma de Atividades Futuras

Etapa

1

2

3

4

5

6

7

8

9

Tarefa

Desenvolvimento da Interface de Aquisição de Dados

Teste Soluções Individuais de Aquisição

Desenvolvimento de Plataforma para Gerenciamento dos Ensaios

Integração Plataforma de Aquisição e de Gerenciamento dos Ensaios

Teste Solução Conjunta

Dimensionamento de Fonte e Demais Componentes de Hardware

Fabricação de Hardware Completo do Projeto

Criação de Plataforma de Geração de Relatórios de Acordo com norma SAE J2522

Estudo de Caso

Pré-Requisito

1

2e3

4

2e3

6

2

5,7 e 8

59

Referências

ARDUINO. Arduino. 2016. Disponível em: <https://www.arduino.cc/>. Citado na

página 38.

CNW. Chevrolet Onix LS 1.0 Ficha Técnica. 2016. Disponível em: <http:

//www.carrosnaweb.com.br/fichadetalhe.asp?codigo=3396>. Citado na página 25.

CNW. Volkswagen Gol Plus 1.0 Ficha Técnica. 2016. Disponível em: <http:

//www.carrosnaweb.com.br/fichadetalhe.asp?codigo=431>. Citado na página 25.

COORPORATION, A. Atmel ATmega328P Datasheet. 2011. Citado 4 vezes nas páginas

15, 38, 45 e 52.

DESCONHECIDO. 2016. Disponível em: <https://qph.ec.quoracdn.net/

main-qimg-99874c39d682e5427ebf0f9a2c2e1cc9?convert_to_webp=true>. Citado 2

vezes nas páginas 15 e 54.

DESCONHECIDO. Curva de Variação da F.E.M dos Termopares. 2016. Disponível em:

<http://www.termopares.com.br/teoria_sensores_temperatura_termopares_curvas_

variacao_fem/curvas.gif>. Citado 2 vezes nas páginas 15 e 33.

DESCONHECIDO. Magnetic Cam Sensor Signal. 2016. Disponível em: <http:

//i287.photobucket.com/albums/ll154/arghx7/LGT_engine_speed2.jpg>. Citado 2

vezes nas páginas 15 e 36.

DESCONHECIDO. NPN Transistor Configuration. 2016. Disponível em: <https:

//bjttransistor.files.wordpress.com/2012/07/11.gif>. Citado 2 vezes nas páginas 15

e 55.

DESCONHECIDO. Typical instrumentation amplifier schematic. 2016. Disponível

em: <https://upload.wikimedia.org/wikipedia/commons/thumb/e/ed/Op-Amp_

Instrumentation_Amplifier.svg/400px-Op-Amp_Instrumentation_Amplifier.svg.png>.

Citado 2 vezes nas páginas 15 e 49.

DEVICES, A. „Monolithic Thermocouple Amplifiers with Cold Junction Compensation,

AD594/AD595 “. [S.l.]: Norwood:[sn], 1997. Citado 4 vezes nas páginas 15, 17, 46 e 47.

DEVICES, A. Adxl335: Small, low power, 3-axis±3 g accelerometer. ADXL335 Data

Sheet Rev B, Jan, 2010. Citado na página 52.

ECIL. Medição com Termopares. 2016. Disponível em: <http://www.ecil.com.br/

imagens/seedback2.jpg>. Citado 2 vezes nas páginas 15 e 34.

FERNANDES, J. C. Segurança nas Vibrações sobre o Corpo Humano. [S.l.], 2000. 11 p.

Citado na página 36.

FIALHO, L. F. L. et al. Simulação e projeto de células de carga. Citado na página 48.

60

Referências

GARDINALLI, G. J. Comparação do desempenho de frenagem simulada x experimental

de um veículo de passeio com freios hidráulicos e abs. Trabalho de Conclusão de Curso

apresentado à Escola Politécnica da Universidade de São Paulo para obtenção do título

de Mestre em Engenharia Automotiva, 2005. Citado na página 25.

INMETRO. Regulamento Técnico da Qualidade para Materiais de Atrito Destinados ao

Uso em Freios de Veículos Roviários Automotores. Rio de Janeiro, Brasil, 2013. 25 p.

Citado na página 27.

INSTRUMENTS, N. Definition of Strain. 2016. Disponível em: <http://www.ni.com/

cms/images/devzone/tut/a/83a1fe69763.gif>. Citado 2 vezes nas páginas 15 e 34.

INSTRUMENTS, N. Wheatstone Bridge Circuit. 2016. Disponível em: <http:

//www.ni.com/cms/images/devzone/tut/a/a28b553b1069.gif>. Citado 2 vezes nas

páginas 15 e 35.

INSTRUMENTS, T. Instrumentation Amplifier, With Precision Voltage Reference. 1998.

Citado 2 vezes nas páginas 15 e 49.

JR, K. N. Equivalence principle for massive bodies. ii. theory. Physical Review, APS,

v. 169, n. 5, p. 1017, 1968. Citado na página 36.

KAWAGUCHI, H. Comparação da análise de conforto de frenagem subjetiva x objetiva

de um veículo de passeio. São Paulo, Brazil, p. 101, 2005. Citado na página 27.

KELLER, A. Relays and switches. Proceedings of the IRE, IEEE, v. 50, n. 5, p. 932–934,

1962. Citado na página 37.

KINZIE, P. A.; RUBIN, L. G. Thermocouple temperature measurement. Physics Today,

v. 26, p. 52, 1973. Citado na página 33.

NEUDECK, G. W. The bipolar junction transistor. [S.l.]: Prentice Hall, 1989. v. 3.

Citado 2 vezes nas páginas 53 e 55.

PATRICK, W. L. The history of the accelerometer: 1920s-1996 - prologue and epilogue.

Ft. Worth - Texas, Estados Unidos da América, p. 9, 2007. Citado na página 36.

PEÑA, L. R. Circuitos con diodos. 2012. Citado na página 51.

POLLOCK, D. D. Thermocouples: theory and properties. [S.l.]: CRC press, 1991. Citado

2 vezes nas páginas 33 e 45.

REMAN, M. C. GM Replacement 10456042 Crankshaft Position Sensor. 2016. Disponível em: <http://ep.yimg.com/ay/motorcityreman/

general-motors-oe-10456042-crankshaft-position-sensor-1.gif>. Citado 2 vezes

nas páginas 15 e 35.

SAE. SAE. 2016. Disponível em: <http://www.sae.org/>. Citado na página 28.

SCHROEDER, T. Crankshaft position sensor. [S.l.]: Google Patents, 2002. US Patent

6,346,808. Citado na página 35.

TESCHLER, L. Typical Simplified Eletromechanical Relay Schematic. 2016. Disponível

em: <http://machinedesign.com/site-files/machinedesign.com/files/uploads/2014/07/

relay_diagram.gif>. Citado 2 vezes nas páginas 15 e 37.

Referências

61

UK, M. O. Compression Accelerometer. 2016. Disponível em: <http://www.

maintenanceonline.co.uk/maintenanceonline/content_images/figure-2(1).jpg>. Citado

2 vezes nas páginas 15 e 37.

WAIT, J. V.; HUELSMAN, L. P.; KORN, G. A. Introduction to operational amplifier

theory and applications. [S.l.]: McGraw-Hill Companies, 1975. Citado na página 48.

WINDOW, A. L.; HOLISTER, G. S. et al. Strain gauge technology. [S.l.]: Applied science

publishers, 1982. Citado na página 35.

ZHANG, R. et al. A tiny temperature measuring system employing thermocouple

amplifier ad595 [j]. Modern Electronics Technique, v. 1, p. 042, 2006. Citado na página

46.