O Aço e os Sistemas de Coberturas

Assuntos: História , Mercado , Sistemas de Cobertura

Introdução:

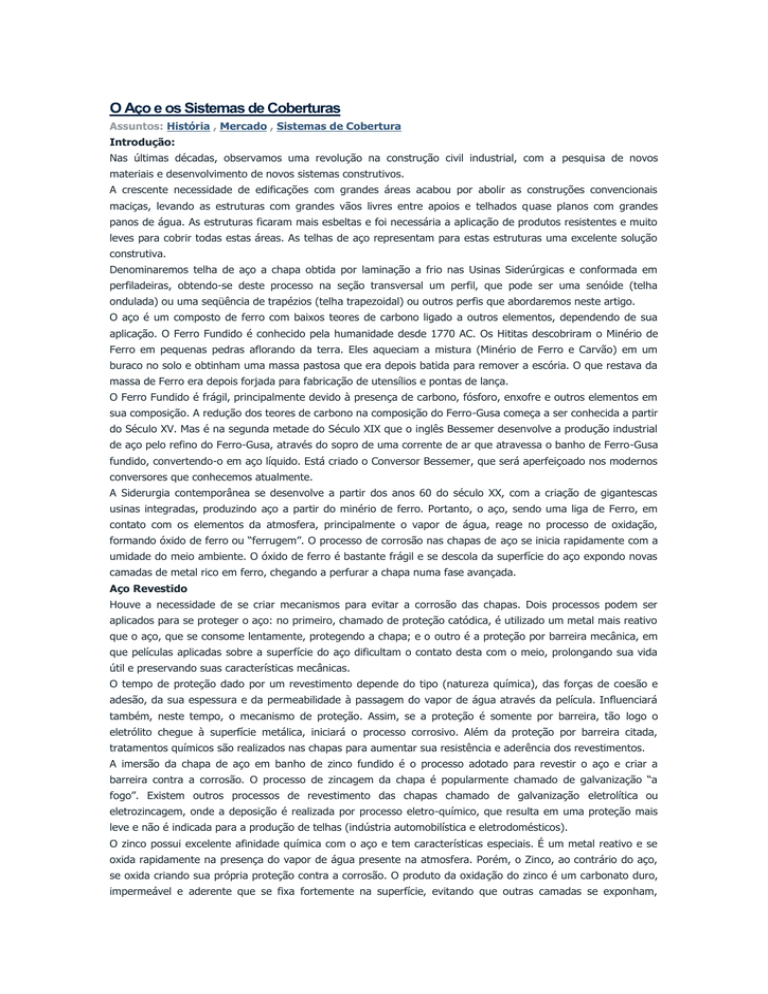

Nas últimas décadas, observamos uma revolução na construção civil industrial, com a pesquisa de novos

materiais e desenvolvimento de novos sistemas construtivos.

A crescente necessidade de edificações com grandes áreas acabou por abolir as construções convencionais

maciças, levando as estruturas com grandes vãos livres entre apoios e telhados quase planos com grandes

panos de água. As estruturas ficaram mais esbeltas e foi necessária a aplicação de produtos resistentes e muito

leves para cobrir todas estas áreas. As telhas de aço representam para estas estruturas uma excelente solução

construtiva.

Denominaremos telha de aço a chapa obtida por laminação a frio nas Usinas Siderúrgicas e conformada em

perfiladeiras, obtendo-se deste processo na seção transversal um perfil, que pode ser uma senóide (telha

ondulada) ou uma seqüência de trapézios (telha trapezoidal) ou outros perfis que abordaremos neste artigo.

O aço é um composto de ferro com baixos teores de carbono ligado a outros elementos, dependendo de sua

aplicação. O Ferro Fundido é conhecido pela humanidade desde 1770 AC. Os Hititas descobriram o Minério de

Ferro em pequenas pedras aflorando da terra. Eles aqueciam a mistura (Minério de Ferro e Carvão) em um

buraco no solo e obtinham uma massa pastosa que era depois batida para remover a escória. O que restava da

massa de Ferro era depois forjada para fabricação de utensílios e pontas de lança.

O Ferro Fundido é frágil, principalmente devido à presença de carbono, fósforo, enxofre e outros elementos em

sua composição. A redução dos teores de carbono na composição do Ferro-Gusa começa a ser conhecida a partir

do Século XV. Mas é na segunda metade do Século XIX que o inglês Bessemer desenvolve a produção industrial

de aço pelo refino do Ferro-Gusa, através do sopro de uma corrente de ar que atravessa o banho de Ferro-Gusa

fundido, convertendo-o em aço líquido. Está criado o Conversor Bessemer, que será aperfeiçoado nos modernos

conversores que conhecemos atualmente.

A Siderurgia contemporânea se desenvolve a partir dos anos 60 do século XX, com a criação de gigantescas

usinas integradas, produzindo aço a partir do minério de ferro. Portanto, o aço, sendo uma liga de Ferro, em

contato com os elementos da atmosfera, principalmente o vapor de água, reage no processo de oxidação,

formando óxido de ferro ou “ferrugem”. O processo de corrosão nas chapas de aço se inicia rapidamente com a

umidade do meio ambiente. O óxido de ferro é bastante frágil e se descola da superfície do aço expondo novas

camadas de metal rico em ferro, chegando a perfurar a chapa numa fase avançada.

Aço Revestido

Houve a necessidade de se criar mecanismos para evitar a corrosão das chapas. Dois processos podem ser

aplicados para se proteger o aço: no primeiro, chamado de proteção catódica, é utilizado um metal mais reativo

que o aço, que se consome lentamente, protegendo a chapa; e o outro é a proteção por barreira mecânica, em

que películas aplicadas sobre a superfície do aço dificultam o contato desta com o meio, prolongando sua vida

útil e preservando suas características mecânicas.

O tempo de proteção dado por um revestimento depende do tipo (natureza química), das forças de coesão e

adesão, da sua espessura e da permeabilidade à passagem do vapor de água através da película. Influenciará

também, neste tempo, o mecanismo de proteção. Assim, se a proteção é somente por barreira, tão logo o

eletrólito chegue à superfície metálica, iniciará o processo corrosivo. Além da proteção por barreira citada,

tratamentos químicos são realizados nas chapas para aumentar sua resistência e aderência dos revestimentos.

A imersão da chapa de aço em banho de zinco fundido é o processo adotado para revestir o aço e criar a

barreira contra a corrosão. O processo de zincagem da chapa é popularmente chamado de galvanização “a

fogo”. Existem outros processos de revestimento das chapas chamado de galvanização eletrolítica ou

eletrozincagem, onde a deposição é realizada por processo eletro-químico, que resulta em uma proteção mais

leve e não é indicada para a produção de telhas (indústria automobilística e eletrodomésticos).

O zinco possui excelente afinidade química com o aço e tem características especiais. É um metal reativo e se

oxida rapidamente na presença do vapor de água presente na atmosfera. Porém, o Zinco, ao contrário do aço,

se oxida criando sua própria proteção contra a corrosão. O produto da oxidação do zinco é um carbonato duro,

impermeável e aderente que se fixa fortemente na superfície, evitando que outras camadas se exponham,

prolongando a proteção da telha. Esta reação química, resumida acima, também ocorre nas bordas das chapas e

nos eventuais furos, descontinuidades ou arranhões que possam ocorrer na chapa de aço revestida (migração).

Este mecanismo é conhecido como proteção catódica ou de “sacrifício do zinco”.

Existem situações que podem inibir a proteção do zinco na chapa e isto é fácil de ser verificado, pois

rapidamente surge a corrosão branca do zinco. A estocagem incorreta ou manuseio sob chuva são duas

condições que favorecem o aparecimento da corrosão branca. A água retida entre as chapas zincadas por

períodos prolongados não gera o carbonato de zinco (bom) e o processo de corrosão uma vez iniciado não será

mais interrompido. Coberturas com baixíssimo caimento, onde há empoçamento de água ou com grandes

sobreposições sem utilização de fita de vedação, favorecem o aparecimento da corrosão branca. Isto não quer

dizer que não possam existir coberturas com baixos caimentos, mas há a necessidade de cuidados especiais na

montagem, inspeções periódicas e evitar grande trafego de pessoal de manutenção, para não causar danos nas

telhas, provocando deformações permanentes que possam causar empoçamento de água.

A proteção que o Zinco oferece ao aço é proporcional à quantidade aplicada sobre a chapa, utiliza-se

normalmente o Z-275, com 275 gramas de massa de zinco por metro quadrado, total das duas faces da chapa,

padrão estipulado pelas Normas Brasileiras de Telhas de Aço ABNT NBR 14513 e 14514. Quando o aço, além de

revestido com zinco, receber um tratamento com outro revestimento orgânico por sistema de pré-pintura, a

massa de zinco aplicada poderá ser da ordem de 125g/m2.

Há alguns anos, desenvolveu-se outro revestimento metálico no qual a proteção ao aço ocorre efetivamente por

barreira mecânica, uma vez que é empregado o alumínio, um metal menos reagente que o aço. O alumínio é um

metal não ferroso, conhecido por sua boa resistência à oxidação, mas com custo elevado devido ao gasto

energético necessário para sua produção.

Pesquisadores procuraram aliar as vantagens do zinco com as qualidades do alumínio e desenvolveram uma liga

destes dois metais e pequenos teores de Silício, criando o revestimento comercialmente conhecido como

Aluzinco, Zincalume ou Galvalume. Este revestimento, por possuir teores da ordem de 55% de alumínio, oferece

excelente resistência à oxidação, principalmente em ambientes industriais agressivos. Em contrapartida, não

deve ser usado em áreas onde há confinamento de animais ou depósito de fertilizantes de origem animal, pois

são atacados pelos gases provenientes dos dejetos. Usualmente, emprega-se um revestimento Al+Zn com 150

g/m2, na soma de ambas as faces da chapa. Este revestimento é mais uniforme que o zincado simples e tem um

aspecto visual melhorado pela presença do alumínio, porém seu custo é maior se comparado ao aço zincado

Grau B.

Existem alguns estudiosos que alegam que a redução da quantidade de zinco no revestimento da liga de Al + Zn

diminui a capacidade de proteção catódica, e na ocorrência de uma descontinuidade ou arranhões e bordas de

chapas deixam de ficar protegidos, uma vez que o alumínio presente não agirá nestas regiões. Da mesma forma,

discute-se a maior rigidez do alumínio e a conseqüente possibilidade de surgirem fissuras no revestimento

quando a chapa é perfilada.

Atualmente, este produto tem tido grande penetração no mercado brasileiro de telhas. Mas sabe-se que

fabricantes na Europa e Estados Unidos estão optando em não utilizá-lo regularmente, principalmente quando o

material for pré-pintado, pois a relação entre o custo e a durabilidade não é mais vantajosa do que a oferecida

pela chapa zincada tradicional.

Aço Pintado

Os processos evoluíram e houve a necessidade de se proteger ainda mais as chapas de aço para fabricação de

telhas e prolongar sua vida útil, utilizá-la em ambientes com presença de agentes corrosivos severos, na orla

marítima, além de melhorias no aspecto estético, trabalhando-se com cores nos revestimentos de fachadas e

coberturas.

Foram desenvolvidos, à partir dos anos 40, diversos processo de pintura de chapas: pintura líquida, pintura a pó

e pré-pintura (ou coil-coating).

O tratamento da superfície adotado na preparação de chapa metálica (zincada ou liga de alumínio + Zinco) para

a pintura e os pigmentos utilizados são fatores decisivo para o resultado final da pintura, sua durabilidade e

estabilidade da cor. Nem sempre estes fatores são levados em conta pelos fabricantes de telhas pintadas.

Voltemos aos processos:

Pintura Líquida – É um processo de pós-pintura, ou seja, as telhas já perfiladas são pintadas individualmente. A

tinta pode ser aplicada por pistola, ocorrendo grande perda de material, a camada de revestimento é irregular, a

película é pouco flexível trincando facilmente.

No processo pode ocorrer bolhas de ar nos interstícios da camada e porosidades indesejáveis. O pigmento

utilizado normalmente é o poliéster (mono-camada).

Pintura a Pó – Este processo de pós-pintura ainda é largamente utilizado no Brasil e constitui-se de sistema de

eletrodeposição de pigmentos a pó nas versões epóxi, poliéster e híbrido, isentos de fase líquida. O pigmento

adere na superfície da telha por eletrodeposição e, após a aplicação, a telha é submetida ao aquecimento para

cura das partículas de pó, que se fundem formando uma película plástica com espessuras que variam de 60 a 80

mícrons. Aconselha-se que seja realizado um pré tratamento de superfície onde as telhas recebam uma camada

de fosfato de zinco para uma melhor proteção anti-corrosiva e melhor ancoragem da pintura. No processo de

cura, os grãos se fundem, podendo ocorrer vazios nestes interstícios, que geram pontos de corrosão (a película

de pintura empola), não há controle na espessura da camada e os pigmentos utilizados não possuem resistência

aos raios UV. A calcinação do revestimento se dá irregularmente e é comum surgirem faixas de tonalidades

diferentes numa fachada revestida com telhas pintadas por este processo. Existem linhas de pintura onde a telha

é perfurada nas extremidades para ser fixada no equipamento, causando ali um ponto de possível corrosão. Vale

lembrar que nem sempre o processo é controlado e é comum o uso de pigmentos de origem indeterminada ou

com prazo de validade vencido.

Pré-Pintura – Também chamado de coil-coating. Este é o processo mais indicado para a fabricação de telhas e é

realizado

quando o aço ainda se encontra sob a forma de bobina, permitindo um rigoroso controle de camada de tinta e

uniformidade de aplicação, impossíveis de serem obtidos nos outros processos. O grande diferencial foi a

descoberta de resinas extremamente flexíveis, não somente no sentido físico, uma vez que o aço pré-pintado

pode ser conformado sem que ocorram trincas, mas principalmente pela diversidade de produtos existentes,

possibilitando atender quase todas as exigências da construção civil.

A bobina é colocada em uma linha de pré-pintura com mais de 120 m de comprimento, onde todo o processo é

controlado automaticamente. Após a limpeza com detergentes alcalinos, a chapa é tratada quimicamente para

garantir a aderência da pintura. Nestas linhas, a chapa pode ser tratada em todos os seus pontos e de maneira

uniforme, o que nem sempre acontece quando isto é feito em peças já perfiladas. Em seguida, a chapa recebe a

primeira camada de pintura, normalmente um primer epóxi anticorrosivo. Após a cura, a chapa recebe as

camadas de pintura, na espessura e cor desejadas.

Existem no mercado uma infinidade de revestimentos, desde simples poliéster até tintas a base de fluoreto de

polivinil, que são usadas para necessidades específicas de acordo com o ambiente onde as telhas serão

instaladas.

Outra vantagem deste processo é a manutenção da cor uniforme por toda a superfície do edifício. A pré-pintura,

face as suas qualidades, tornou-se um padrão em todo o mundo para o revestimento de chapas de aço

destinadas à construção civil. A pré-pintura permitiu o desenvolvimento de projetos industriais com fachadas

arrojadas e com rigoroso planejamento arquitetônico de composição de cores.