UNIVERSIDADE FEDERAL DO PARANÁ

JEFERSON KINDRAJH

DESENVOLVIMENTO DE UMA LUMINÁRIA LED AUTÔNOMA UTILIZANDO

PAINÉIS FOTOVOLTAICOS E BANCO DE ULTRACAPACITORES

CURITIBA

2015

JEFERSON KINDRAJH

DESENVOLVIMENTO DE UMA LUMINÁRIA LED AUTÔNOMA UTILIZANDO

PAINÉIS FOTOVOLTAICOS E BANCO DE ULTRACAPACITORES

Trabalho de Conclusão de Curso

Superior

de

Graduação

em

Engenharia Elétrica da Universidade

Federal do Paraná, apresentado

como requisito parcial à obtenção do

título de Engenheiro Eletricista.

Orientação: Prof. Dr. João Américo

Vilela Junior

Coorientador: Prof. Dr. James

Alexandre Baraniuk

CURITIBA

2015

TERMO DE APROVAÇÃO

Jeferson Kindrajh

DESENVOLVIMENTO DE UMA LUMINÁRIA LED AUTÔNOMA UTILIZANDO

PAINÉIS FOTOVOLTAICOS E BANCO DE ULTRACAPACITORES

Trabalho de conclusão de Curso de Graduação, aprovado como um dos

requisitos para obtenção do grau de Engenheiro Eletricista no Curso de

Engenharia Elétrica com Ênfase em Sistemas Eletrônicos Embarcados, Setor

de Tecnologia da Universidade Federal do Paraná, pela seguinte banca

examinadora:

Prof. Dr. João Américo Vilela Junior

Departamento Acadêmico de Engenharia Elétrica da Universidade Federal do

Paraná, UFPR

Prof. Dr. James Alexandre Baraniuk

Departamento Acadêmico de Engenharia Elétrica da Universidade Federal do

Paraná, UFPR

Curitiba, 28 de dezembro de 2015

AGRADECIMENTOS

Primeiramente a Deus, pois foi Ele quem deu esta oportunidade de

estudar Engenharia Elétrica e também foi Ele quem deu força e sabedoria para

chegar até aqui.

À Mulher da minha vida Nayara, pela paciência e compreensão pelo

tempo dedicado à Universidade. Aos meus Pais (Maria M. Kindrajh e Paulo

Kindrajh), à minha irmã (Danielle Kindrajh) e meu cunhado (Rodrigo M.

Cardoso) pelo apoio e incentivo dado todo esse tempo.

Ao meu orientador Prof. Dr. João Américo, pela competente orientação

do presente trabalho, por toda a ajuda prestada, pela motivação e paciência de

ajudar-me a realizar este trabalho.

Aos professores, Dr. Rogers Demonti, Dr. João Dias e Dr. James

Alexandre Baraniuk, pelo ensino ao longo dos anos e pelo interesse neste

trabalho.

Aos meus colegas de trabalho da Furukawa, em especial Luiz H.

Zimmerman pela compreensão, empatia e incentivo aos meus estudos.

A todos os meus colegas que participaram desta minha caminhada. Em

especial meu colega de trabalho de fim de curso Brenno Brummel de

Figueiredo e Marcelo F. Oliveira.

RESUMO

Este trabalho apresenta o estudo e o desenvolvimento de uma luminária LED,

que usa módulos solares e conta com um banco de ultracapacitores. Para tal,

foram procuradas soluções sustentáveis para cumprir o sétimo dos oito

objetivos do milênio estipulados pela Organização das Nações Unidas (ONU),

que é qualidade de vida e respeito ao meio ambiente. O projeto utiliza três

novas tecnologias menos poluentes destinadas a substituir as duas maiores

fontes poluidoras existentes na maioria das luminárias autônomas. Para tal

solução, as lâmpadas de descarga foram substituídas por LEDs de alta

eficiência e elevada vida útil e a as baterias por ultracapacitores, que podem

durar até 25 anos. Para alimentar a luminária, foram utilizados painéis

fotovoltaicos que possuem expectativa de vida em torno de 25 anos. Todas

estas tecnologias envolvidas possuem o propósito de atender ao requisito de

sustentabilidade estipulado pela ONU. Ademais, ferramentas como

conversores CC-CC e algoritmo MPPT foram implementados para aumentar a

eficiência da luminária proposta. O Projeto gerou um protótipo funcional de

luminária LED autônoma, sustentada por um banco de ultracapacitores,

alimentada por painéis fotovoltaicos, para aplicação em iluminação de vias de

pedestres.

Palavras chave: Sustentabilidade. Iluminação LED. Ultracapacitores. Geração

Fotovoltaica.

ABSTRACT

This paper presents the study and development of a LED lamp that uses solar

modules and a bank of ultracapacitors. For this purpose, they sought after

sustainable solutions to meet the seventh goal of the eight Millennium

Development Goals set by the United Nations (UN), which is quality of life and

respect for the environment. The project uses three clean new technologies

designed to replace the two largest existing pollution sources in most standalone fixtures: discharge lamps replaced with high-efficiency LEDs, with long

service life; batteries replaced with ultracapacitors, which can last up to 25

years; and photovoltaic panels to power the light, which a life expectancy

around 25 years. All with the purpose of meeting the environmental

sustainability requirement of the UN. In addition, tools such as DC-DC

converters and MPPT algorithm have been implemented to increase system

efficiency. The project created a working prototype of an autonomous LED

lamp, supported by a ultracapacitors bank, powered by photovoltaic panels, for

use in lighting pedestrian routes.

Keywords:

Generation.

Sustainability.

LED

lighting.

Ultracapacitors.

Photovoltaic

LISTA DE ILUSTRAÇÕES

FIGURA 1: DIAGRAMA SIMPLIFICADO DO SISTEMA. ................................. 13

FIGURA 2: DIAGRAMA EM BLOCOS GENÉRICO DE UMA LUMINÁRIA

SOLAR AUTÔNOMA. ...................................................................................... 19

FIGURA 3: REPRESENTAÇÃO GRÁFICA DO P&O MPPT. ........................... 20

FIGURA 4: ALGORITMO DO P&O MPPT........................................................ 21

FIGURA 5: SUPERCAPACITOR ELETROQUÍMICO DE DUAS CAMADAS. .. 22

FIGURA 6: RESUMO GRÁFICO DAS CARACTERÍSTICAS DOS SUPERCAPS

E ALGUNS TIPOS DE BATERIAS. .................................................................. 25

FIGURA 7: LED DE 5MM CONVENCIONAL E SEU SÍMBOLO. ..................... 27

FIGURA 8: LED GOLDEN DRAGON E SUA ESTRUTURA INTERNA. ........... 29

FIGURA 9: DISSIPAÇÃO TÉRMICA EM UM LED. .......................................... 30

FIGURA 10: CIRCUITO TÉRMICO DE UM LED DE POTÊNCIA MONTADO EM

BASE MCPCB. ................................................................................................. 30

FIGURA 11: PLACA PMP7647. ESQUERDA: FACE SUPERIOR. DIREITA:

FACE INFERIOR.............................................................................................. 36

FIGURA 12: RELAÇÃO TRIGONOMÉTRICA DA ILUMINÂNCIA PONTUAL. . 42

FIGURA 13: DISSIPADOR SELECIONADO PARA O SISTEMA. .................... 44

FIGURA 14: CIRCUITO PARA LIMITAÇÃO DA TENSÃO EM CADA

SUPERCAPACITOR. ....................................................................................... 48

FIGURA 15: CÉLULAS SOLARES................................................................... 49

FIGURA 16: DRIVER DC-DC PARA ALIMETAÇÃO DOS LEDS E UM

CIRCUITO BOOST EXEMPLIFICANDO O CIRCUITO. ................................... 51

FIGURA 17: CONVERSOR DC-DC PARA A CARGA DO BANCO DE

ULTRAPACITORES. ........................................................................................ 53

FIGURA 18: BOOST REPONSÁVEL PELA ALIMENTAÇÃO DO CIRCUITO .. 55

FIGURA 19: REGULADOR LINEAR PARA ALIMENTAÇÃO DO CIRCUITO .. 57

FIGURA 20: REGULADOR LINEAR PARA ALIMENTAÇÃO DO CIRCUITO .. 59

FIGURA 21: CORRENTE MEDIDA NOS LEDS. .............................................. 61

FIGURA 22: CICLO DE TRABALHO PARA CONVERSOR BOOST DOS LEDS

. ........................................................................................................................ 63

FIGURA 23: TENSÃO APLICADA NOS LEDS. ............................................... 64

FIGURA 23: CORRENTE MEDIDA NOS LEDS. .............................................. 64

FIGURA 25: SINAIS PWM COMPLEMENTARES NO BUCK. ......................... 65

FIGURA 26: TEMPO MORTO NOS SINAIS PWM DO BUCK ......................... 65

FIGURA 27: LEDS E ACESSÓRIOS ............................................................... 86

FIGURA 28: LED MONTADO........................................................................... 86

FIGURA 29: PLACA BASE EM ALUMINIO ...................................................... 87

FIGURA 30: PLACA BASE EM ALUMINIO MONTADA ................................... 87

FIGURA 31: PCI EQUILIBRIO ULTRACAPACITOR ........................................ 88

FIGURA 32: BARRA DE CONEXÃO DOS ULTRACACITORES ..................... 88

FIGURA 33: BARRA DE CONEXÃO DOS ULTRACACITORES ..................... 88

FIGURA 34: ULTRACACITORES LIGADOS ................................................... 89

FIGURA 35: CONJUNTO DE CÉLULAS SOLARES ........................................ 90

FIGURA 36: LAYOUT DA PLACA CONTROLADORA ..................................... 90

FIGURA 37: PLACA CONTROLADORA FINALIZADA .................................... 91

FIGURA 38: CONJUNTO MONTANDO EM BASE DE ACRÍLICO. ................. 91

LISTA DE QUADROS E TABELAS

QUADRO 1: VANTAGENS E LIMITAÇÕES DOS ULTRACAPACITORES...... 24

QUADRO 2: CLASSES DE ILUMINAÇÃO PARA CADA TIPO DE VIA ........... 33

TABELA 1: RESULTADOS DE TESTE DE PERFORMANCE EM P&O MPPT

MICROCONTROLADO. ................................................................................... 21

TABELA 2 : COMPARAÇÃO ENTRE SISTEMA SOLAR SEM MPPT E

SISTEMAS SOLAR COM P&O MPPT. ............................................................ 22

TABELA 3: COMPARAÇÃO ENTRE ULTRACAPACITORES E BATERIAS. .. 24

TABELA 4: ILUMINÂNCIA MÉDIA E FATOR DE UNIFORMIDADE MÍNIMO

PARA CADA CLASSE DE ILUMINAÇÃO ........................................................ 33

TABELA 5: CARACTERÍSTICAS DO LED. FONTE: DATASHEET ................. 40

TABELA 6: CÁLCULO DA ILUMINÂNCIA MÉDIA DAS LUMINÁRIAS ............ 42

TABELA 7: CALCULO DA ILUMINÂNCIA MÉDIA DAS LUMINÁRIAS ............ 43

TABELA 8: CÁLCULO DA ILUMINÂNCIA MÉDIA DAS LUMINÁRIAS ............ 44

TABELA 9: CÁLCULO DA CAPACITÂNCIA EM FUNÇÃO DA AUTONOMIA . 45

TABELA 10: CÁLCULO DA CAPACITÂNCIA EM FUNÇÃO DA AUTONOMIA 46

TABELA 11: CÁLCULO DO TEMPO DE CARREGAMENTO FUNÇÃO DO

BANCO ............................................................................................................ 47

TABELA 12: CÁLCULO UTILIZAÇÃO DA ENERGIA ACUMULADA ............... 47

TABELA 13: TEMPOS DE CARGA ATUALIZADOS EM FUNÇÃO DA NOVA

CORRENTE DE CARGA.................................................................................. 50

LISTA DE ABREVIATURAS E SIGLAS

ABNT

- Associação Brasileira de Normas Técnicas

NBR

- Norma Brasileira Regulamentar

UFPR

- Universidade Federal do Paraná

ed.

- Edição

Ed.

- Editor

IBGE

- Instituto Brasileiro de Geografia e Estatística

ONU

- Organização das Nações Unidas

ISBN

- International Standard Book Number

p.

- Página

MPPT

- Maximum Power Point Tracking

P&O

- Perturb and Observ

MCU

- Microcontrolador

LDR

- Light Dependent Resistor

V

- Volt

A

- Ampère

W

- Watt

F

- Farad

cd

- Candela

lm

- Lumen

SSL

- Solid State Light

MCPCB

- Metal Core Printed Circuit Board

COB

- Chip on Board

SMD

- Dispositivos de Montagem Supercial

CI

- Circuito Integrado

HPS

- Lâmpadas de vapor de sódio de alta pressão

SUMÁRIO

1 INTRODUÇÃO ...................................................................................................... 12

1.1 OBJETIVOS ........................................................................................................ 14

1.1.1 OBJETIVO GERAL ......................................................................................... 14

1.1.2 Objetivos específicos ...................................................................................... 14

2 JUSTIFICATIVA ................................................................................................... 16

3 FUNDAMENTAÇÃO TEÓRICA ............................................................................ 18

3.1 LUMINÁRIAS AUTÔNOMAS .............................................................................. 18

3.2 MPPT EM SISTEMAS FOTOVOLTAICOS ......................................................... 19

3.2.1 O algoritmo P&O ............................................................................................. 20

3.3 SUPERCAPACITORES E ULTRACAPACITORES ............................................ 22

3.4 LEDS DE POTÊNCIA ......................................................................................... 27

3.5 LEGISLAÇÃO PARA LUMINÁRIAS EM ILUMINAÇÃO PÚBLICA ...................... 31

4 METODOLOGIA ................................................................................................... 35

5 DESENVOLVIMENTO .......................................................................................... 40

5.1 CÁLCULO DO LED ............................................................................................. 40

5.2 CÁLCULO DO DISSIPADOR PARA CADA LED ................................................ 43

5.3 CÁLCULO DO BANCO DE SUPERCAPACITORES .......................................... 45

5.4 CÁLCULO MÓDULO SOLAR ............................................................................. 49

5.5 DIAGRAMA ESQUEMÁTICO DA CONTROLADORA ........................................ 50

5.5.1 Driver LED ...................................................................................................... 50

5.5.2 Conversor DC-DC para carga do Banco de Ultracapacitores ......................... 52

5.5.3 Conversor Boost para Alimentação dos Transistores dos Conversores

DC-DC ....................................................................................................................... 54

5.5.4 Regulador de Tensão para Alimentação do Microcontrolador, AOP e

Sensor de Movimento. .............................................................................................. 56

5.5.5 Microcontrolador e Circuito Amplificador do Sensor de Corrente de

Carga do Banco. ....................................................................................................... 57

5.5.6 Firmware ......................................................................................................... 59

6 RESULTADOS ..................................................................................................... 63

7 CONSIDERAÇÕES FINAIS .................................................................................. 66

REFERÊNCIAS ......................................................................................................... 67

ANEXO 1 – DATASHEET LED................................................................................. 69

ANEXO 2 - DESIGN DE REFERÊNCIA DA TEXAS INSTRUMENTS

“PMP7647 BOARD” ................................................................................................. 74

ANEXO 3 – DRIVER LM2510 ................................................................................... 75

ANEXO 4 – DRIVER LM2523 ................................................................................... 79

APÊNDICE 1 – CIRCUITO PROPOSTO .................................................................. 81

APÊNDICE 2 – LISTA DE MATERIAIS .................................................................... 82

APÊNDICE 3 – CALCULOS DOS GANHOS DA NOVA CONTROLADORA .......... 85

APÊNDICE 4 – MONTAGEM DO PROTÓTIPO ....................................................... 86

APÊNDICE 5 – FIRMWARE ..................................................................................... 92

12

1

INTRODUÇÃO

Os sistemas de iluminação estão presentes em nosso dia a dia e são de

suma importância principalmente no período noturno ou de baixa luminosidade,

tanto em ambientes fechados quanto abertos. Em ambientes abertos o grande

foco é a iluminação pública, que garante segurança para motoristas e

pedestres, mas em contrapartida consome uma grande quantidade de energia

elétrica e tem elevada necessidade de manutenção.

Os sistemas atuais de iluminação pública, em sua maioria, são

alimentados pela rede elétrica e possuem como fonte luminosa lâmpadas a

vapor de mercúrio, vapor de sódio ou vapor metálico, que são lâmpadas de

descarga.

As desvantagens são:

a) grande consumo de energia elétrica;

b) baixa vida útil das lâmpadas, gerando mais manutenção nas

luminárias;

c) baixa eficiência, em comparação com os LEDs, dependendo do

tipo de lâmpada.

Uma alternativa para as fontes luminosas tradicionais citadas, que já

está sendo implementadas em algumas cidades no Brasil e no mundo, é a

substituição das lâmpadas de descarga por LEDs.

Essa substituição tem por objetivo uma diminuição no consumo de

energia elétrica tanto pela alta eficiência (exceto se comparado às lâmpadas de

vapor de sódio, porém esta é monocromática), alguns maiores que 140 lm/W,

quanto pela capacidade de dimerização, o que acarretará na diminuição da

intensidade luminosa na ausência de trânsito e nos períodos de menor

utilização.

Consequentemente, haverá uma diminuição no impacto ambiental

causado por metais pesados presentes em alguns desses tipos de lâmpadas,

pois são fabricados sem estes metais e elementos tóxicos, portanto, não

nocivos ao meio ambiente e aos seres vivos.

Outro fato importante a ser salientado, é a redução de manutenção que

as lâmpadas com tecnologia LED são capazes de proporcionar, visto que a

13

vida útil de LEDs de potência está na casa das 50.000 horas. Além da redução

de troca das lâmpadas, haverá a economia nos gastos relativos a transporte

até o local onde se localiza a luminária.

Para poupar energia, uma solução é o desenvolvimento de luminárias

autônomas, alimentadas por módulos solares fotovoltaicos. Alguns sistemas

autônomos de iluminação já foram desenvolvidos, inclusive luminárias com

LEDs. Contudo, continuam utilizando baterias que contêm metais pesados

como chumbo, cádmio, níquel ou lítio. Esses metais pesados são tóxicos aos

seres vivos e seu descarte inadequado causa grande impacto ambiental. Há

também

a

questão

de

necessidade

periódica

de

manutenção

dos

acumuladores de carga.

A proposta deste trabalho é o desenvolvimento de uma luminária LED

autônoma, alimentada

por painéis solares fotovoltaicos,

cuja

energia

necessária para o funcionamento no período noturno ou de baixa luminosidade

será fornecida por um banco de ultracapacitores. O diagrama simplificado do

sistema pode ser visto na FIGURA 1.

FIGURA 1: DIAGRAMA SIMPLIFICADO DO SISTEMA.

FONTE: AUTORES, 2015.

14

1.1

OBJETIVOS

1.1.1 OBJETIVO GERAL

Pretende-se desenvolver um sistema de iluminação LED, outdoor,

autônomo, microcontrolado, sustentado por um banco de ultracapacitores, a fim

de atender o requisito de sustentabilidade ambiental. A luminária será projetada

para uso em passeios e praças, ou seja, para uso em vias de pedestres.

Poderá ser também utilizada em vias de automóveis, com as devidas

modificações.

1.1.2 Objetivos específicos

Os objetivos específicos do projeto serão listados e discorridos a seguir.

a) substituir as lâmpadas de descarga por LEDs de potência;

b) substituir as baterias por um banco de ultracapacitores. Esse

banco substituirá tanto baterias de chumbo quanto de NiCd, NiMH

ou lítio;

c) utilizar painéis fotovoltaicos para alimentar o sistema, garantindo

sua total independência do sistema elétrico nacional, promovendo

sua auto-suficiência e reduzindo a zero o consumo de energia

elétrica da rede;

d) projetar

conversores

DC-DC

de

alta

eficiência,

ambos

microcontrolados, a fim de garantir uma mínima perda de energia.

São eles:

a. conversor DC-DC com MPPT para carga do banco de

ultracapacitores através dos painéis solares;

b. conversor DC-DC driver para LEDs de potência.

e) desenvolver um circuito de controle, microcontrolado, que

gerenciará a luminária, verificando a luminosidade do ambiente

15

através do próprio painel solar, acionando ou não a fonte

luminosa de acordo com essa intensidade, comparando com

valores máximos e mínimos pré-programados. O circuito de

controle também atuará sobre os conversores;

f) dimerizar a luminosidade dos LEDs, deixando em níveis maiores

em horários mais solicitados e em níveis mais baixos em horários

menos solicitados, para maximizar a autonomia.

Como resultado final do projeto pretende-se ter um protótipo de

luminária LED outdoor, autônoma, microcontrolada, sustentada por um banco

de ultracapacitores, com acionamento automático por detecção de baixa

luminosidade e dimerizável automaticamente.

16

2

JUSTIFICATIVA

Alguns sistemas autônomos de iluminação já foram desenvolvidos,

porém utilizam como armazenadores de carga baterias que contêm metais

pesados, sendo um risco para o Meio Ambiente e para os seres vivos. As

vantagens dos ultracapacitores em relação às baterias estão listadas a seguir.

a) vida útil de aproximadamente 25 anos a 25 ºC;

b) o custo com manutenção tende a zero;

c) alta confiabilidade;

d) não são construídos com metais pesados;

e) maior densidade de carga por massa;

f) alta corrente de carga/descarga;

g) tempo de carga reduzido.

A desvantagem das lâmpadas a vapor metálicas e vapor de sódio são

baixa vida útil, quando comparadas com LEDs, enquanto que a desvantagem

da vapor de mercúrio, além de também possuir pequena vida útil, é o

significativo impacto ambiental por conter mercúrio, metal altamente tóxico,

principalmente quando sua destinação final é incorreta.

A maior eficiência dos atuais LEDs de potência permite que um módulo

LED de 80 W, com conjunto óptico adequado, substitua uma lâmpada HPS de

150 W, provocando uma redução de 46,67% do total de energia consumida

pela fonte de luz, para uma mesma intensidade de iluminação resultante. (ALI

et al., 2011. p.3).

A utilização de módulos solares torna-se justificável para redução do

consumo de energia elétrica do sistema elétrico nacional, visando a utilização

de energia renovável gratuita, limpa e democrática que é a energia solar,

principalmente porque:

O planeta está enfrentando uma escassez de energia devido ao

aumento do consumo médio de energia per capita, portanto,

tecnologias de Energia Renovável têm atraído grande interesse em

todo o mundo para encontrar soluções para a crise energética

mundial. (ALI; ORABI; ABDELKARIM; QAHOUQ e AROUDI, 2011,

p.1)

17

No ano de 2000, a ONU, Organização das Nações Unidas, com o

apoio de 191 nações, ao analisar os maiores problemas mundiais estabeleceu

os “8 Objetivos do Milênio”(ODMBRASIL) (2000), que no Brasil são chamados

de “8 Jeitos de Mudar o Mundo”. Esses objetivos são voltados para a melhoria

das condições de vida no planeta. O prazo estipulado para atendimento dessas

metas é até 2015. Os oito objetivos são:

1) acabar com a fome e a miséria;

2) educação básica de qualidade para todos;

3) igualdade entre sexos e valorização da mulher;

4) reduzir a mortalidade infantil;

5) melhorar a saúda das gestantes;

6) combater a AIDS, a Malária e outras doenças;

7) qualidade de vida e respeito ao meio ambiente;

8) todo mundo trabalhando pelo desenvolvimento.

O sistema de iluminação proposto consistirá em um painel fotovoltaico,

um banco de ultracapacitores, lâmpada LED, conversores DC-DC e um

controlador, a fim de atender o requisito de sustentabilidade ambiental proposto

pela ONU, que é o sétimo dos objetivos do milênio, demonstrando o

comprometimento dos autores do trabalho com a sustentabilidade do planeta.

18

3

3.1

FUNDAMENTAÇÃO TEÓRICA

LUMINÁRIAS AUTÔNOMAS

O objetivo das luminárias autônomas é a utilização de energia renovável

como fonte, sendo uma ideia inovadora que, recentemente, com o surgimento

dos LEDs de potência brancos de alta eficiência, tem se tornado uma ótima

alternativa para luminárias públicas mais eficientes. (BEDIN, 2013).

Dados revelados no estudo Bedin (2013) “AKAIAKÁ - Luminária Urbana

Ecoeficiente” mostram a capacidade de se obter uma boa qualidade de

iluminação (intensidade, distribuição espacial, índice de reprodução de cores e

conforto visual relacionado à temperatura de cor) com a utilização de lâmpadas

de LED, mantidas por um sistema alimentado por energia renovável.

Segundo dados de 2008 da Eletrobrás (2015), companhia brasileira de

energia, a iluminação pública no Brasil corresponde a aproximadamente 4,5%

da demanda nacional e a 3,4% do consumo total de energia elétrica do país,

sendo equivalente a uma demanda crescente de 2,2 GW e a um consumo de

10,3 bilhões de kWh/ano. Ainda segundo o mesmo levantamento, há

aproximadamente 14,7 milhões de pontos de iluminação pública instalados,

distribuídos da seguinte forma: 5% no Norte, 9% no Centro-Oeste, 20% no

Nordeste, 19% no Sul, 47% no Sudeste, com previsão de instalação de mais

3,0 milhões até 2010.

A vida útil de um LED é aproximadamente onze anos, considerando

doze horas de iluminação diária, enquanto que a lâmpada de mercúrio tem

expectativa de vida de pouco mais de três anos. Essa alta durabilidade do LED

reduz custos com manutenção, diminuindo a frequência de substituição, assim

como a quantidade de resíduos gerados por descarte.

As formas mais comuns de obter energia de forma renovável e que não

causam maiores danos ao ambiente natural, utilizadas nas luminárias

autônomas.

a) Energia Solar – captação através de placas fotovoltaicas;

19

b) Energia Eólica – geração de energia através da força dos ventos;

c) Energia Cinética – geração de energia através da movimentação

dos corpos.

O Brasil, com seu território rico em recursos naturais, principalmente ao

longo de toda costa e mais próximo à linha do equador, apresenta uma imensa

capacidade para o aproveitamento da radiação solar e da força dos ventos.

Assim, conferindo um grande potencial energético pouco explorado, se

comparado aos países europeus.

Na FIGURA 2 pode-se observar o diagrama em blocos genérico de uma

luminária solar autônoma.

Célula

Circuito de

Fotovoltaica

Controle

Circuito

Driver para

Circuito de

proteção de

Módulo LED

LED

Bateria

carga e

descarga

FIGURA 2: DIAGRAMA EM BLOCOS GENÉRICO DE UMA LUMINÁRIA SOLAR AUTÔNOMA.

FONTE: WANG YONGQING, 2009.

3.2

MPPT EM SISTEMAS FOTOVOLTAICOS

Técnicas de rastreamento do ponto de máxima potência, cuja sigla em

inglês é MPPT (Maximum Power Point Tracking), são utilizadas em sistemas

fotovoltaicos para maximizar a potência de saída do gerador fotovoltaico.

Acompanhando continuamente o ponto de potência máxima, denominado MPP

(Maximum Power Point), que depende da temperatura dos painéis e das

condições de irradiância(FEMIA, Nicola et al., 2005).

A questão do rastreamento de máxima potência (MPPT) tem sido

abordada de diferentes formas na literatura, implementados, por exemplo,

utilizando-se de lógica fuzzy, redes neurais, células-piloto, implementações

20

baseadas DSP. No entanto, as técnicas Perturb and Observ (P&O) e

Incremental Conductance (INC) são amplamente utilizados, especialmente

para implementações de baixo custo, inclusive em microcontroladores.

3.2.1 O algoritmo P&O

O algoritmo P&O MPPT é usado, principalmente, devido à sua facilidade

de implementação. Se a corrente de funcionamento do gerador fotovoltaico é

perturbada em uma dada direção e se a potência retirada a partir das células

fotovoltaicas aumenta, significa que o ponto de funcionamento MPP se moveu

naquela direção e, por conseguinte, deve-se perturbar novamente o sistema

naquela direção e observar se houve novo aumento da potência fornecida.

Caso contrário, se a potência retirada a partir do gerador fotovoltaico diminui, o

ponto de funcionamento se afastou do MPP e, portanto, a direcção da

perturbação de corrente de funcionamento tem que ser invertida. Na FIGURA 3

tem-se a representação gráfica do P&O MPPT e na FIGURA 4 tem-se o

algoritmo do P&O MPPT.

FIGURA 3: REPRESENTAÇÃO GRÁFICA DO P&O MPPT.

FONTE: STMICROELECTRONICS, 2011.

21

FIGURA 4: ALGORITMO DO P&O MPPT.

FONTE: ALI REZA REISI, 2012.

Uma desvantagem da técnica de P&O MPPT é que, no estado de

equilíbrio, o ponto de operação oscila em torno do MPP dando origem ao não

aproveitamento de uma certa quantidade de energia disponível, reduzindo a

eficiência do sistema.

Com essa técnica dinâmica de MPPT é possível conseguir cerca de 95%

de eficiência média na conversão de energia em sistemas fotovoltaicos. Dessa

forma, garantindo um ganho médio de 13,3% em relação à sistemas sem

MPPT, como mostram a Tabela 1 e a Tabela 2 respectivamente.

TABELA 1: RESULTADOS DE TESTE DE PERFORMANCE EM P&O MPPT

MICROCONTROLADO.

Vi(V)

17,04

17,38

17,18

16,87

17,01

16,62

Ii(A)

0,44

0,81

2,01

4,17

6,35

8,83

Io(A)

13,04

13,11

13,33

13,68

14,03

14,39

Pi(W)

7,43

14,13

34,53

70,28

108

148,42

FONTE: TEXAS INSTRUMENTS, 2013.

Po(W)

6,56

13,18

33,33

68,41

105,23

144,19

Eficiência

88,29

93,25

96,51

97,34

97,43

97,14

22

TABELA 2 : COMPARAÇÃO ENTRE SISTEMA SOLAR SEM MPPT E SISTEMAS SOLAR

COM P&O MPPT.

No

1

2

3

4

5

6

Corrente de Garga(A)

Ganho

Painel diretamente conectado na bateria Carga via MPPT %

1,794

2,08

15,94

1,28

1,443

12,73

0,55

0,6

9,09

1,15

1,3

13,04

1,21

1,35

11,57

2,13

2,5

17,37

FONTE: TEXAS INSTRUMENTS, 2013.

3.3

SUPERCAPACITORES E ULTRACAPACITORES

Um supercapacitor, megacapacitor ou ultracapacitor é um condensador

eletroquímico que tem uma extraordinária capacidade de armazenamento de

energia em relação ao seu tamanho, quando comparado a capacitores

comuns.

Assim como os capacitores comuns, estes possuem dois terminais: o

positivo e o negativo. Esses terminais quando ligados à fonte de alimentação

ou bateria irão carregá-lo, fazendo com que armazene energia. Caso seja

polarizado reversamente o capacitor estourará igualmente ao capacitor

eletrolítico.

Os engenheiros da General Electric foram os primeiros a trabalharem no

capacitor de dupla camada elétrica, cuja estrutura pode ser vista na FIGURA 5,

o que levou ao desenvolvimento de um tipo primitivo de supercapacitor em

1957, porém não houve aplicações comerciais conhecidas na época.

FIGURA 5: SUPERCAPACITOR ELETROQUÍMICO DE DUAS CAMADAS.

FONTE: WIKIPEDIA, 2014.

23

Em 1966, a Standard Oil redescobriu o efeito do capacitor de dupla

camada por acidente enquanto trabalhava em projetos experimentais de

células de combustível. A empresa não comercializou a invenção, mas

licenciou

a

NEC,

que

em

1978

comercializou

a

tecnologia

como

"supercapacitor" para aplicação em backup de memória em computadores.

(SCHINDALL, 2007).

Após a década de 1990 que os avanços em materiais e métodos de

produção levaram a um melhor desempenho e menor custo.

Os supercapacitores e ultracapacitores modernos não são baterias, mas

possuem similaridade em tecnologia de bateria usando eletrodos especiais e

eletrólitos. O capacitor de camada dupla (DLC = Double Layer Capacitor) é

fabricado à base de carbono, além disso, tem um eletrólito orgânico que é fácil

de fabricar e é o mais comum em uso hoje em dia.

Todos os capacitores têm limites de tensão. Embora o capacitor

eletrostático possa ser feito para suportar altas tensões, o ultracapacitor se

limita a tensões entre 2,5 V e 2,7 V. Submetê-los a tensões um pouco acima de

2,7 V é possível, porém há uma relevante redução de sua vida útil. Para

alcançar tensões mais elevadas os ultracapacitores são ligados em série. Isto

tem desvantagens tais como: conexão serial reduz a capacitância total e

arranjos de mais de três capacitores exigem balanceamento de tensão para

evitar sobretensão em qualquer célula, semelhante ao circuito de proteção em

baterias de Lítio.

Os ultracapacitores ainda são caros em termos de custo por Watt.

Alguns engenheiros de projeto argumentam que os recursos financeiros para o

ultracapacitor seriam melhores gastos em uma bateria maior. É necessário

perceber que o ultracapacitor e bateria química não estão em concorrência,

mas eles são produtos diferentes que servem a aplicações distintas.

(BATTERY UNIVERSITY, 2015).

Devido à curva de descarga em que a tensão do ultracapacitor diminui

até tensão zero, isto reduz o espectro de energia utilizável e grande parte da

energia armazenada, não é aproveitada dependendo da mínima tensão de

trabalho da carga alimentada. Uma solução é a utilização de conversor DC-DC

24

na saída do ultracapacitor ou banco, para garantir tensão estabilizada na saída

para uma longa faixa de tensão do supercapacitor.

No Quadro 1 estão enumeradas algumas vantagens e algumas

limitações dos ultracapacitores. Na Tabela 3 temos uma breve comparação

entre ultracapacitores e baterias, assim como na FIGURA 6 temos um resumo

gráfico de suas características comparadas com os tipos mais comuns de

baterias.

QUADRO 1: VANTAGENS E LIMITAÇÕES DOS ULTRACAPACITORES.

Ciclo de vida virtualmente ilimitado (milhões de vezes);

Alta potência específica, devido à baixa ESR, proporcionando alta

corrente;

Vantagens

Pode ser carregado em segundos. Não necessita de circuito de término

de carga;

Simples carga. Sem problemas de sobrecarga;

Excelente performance especialmente em baixas temperaturas (-40°C).

Baixa energia específica. Acumula uma fração da energia das baterias;

Auto descarga maior que das baterias;

Limitações

Baixa tensão das células. Necessidade de circuito para limitar/balancear

as células;

Não poder ser utilizado em AC ou circuitos de alta frequência;

Ainda possui alto custo por Watt.

FONTE: BATTERYUNIVERSITY.COM, 2012.

TABELA 3: COMPARAÇÃO ENTRE ULTRACAPACITORES E BATERIAS.

Item avaliado

Ultracapacitor

Bateria chumbo-ácida

Bateria de Lítio

Tempo de carga

0,3 a 30s (mínimo)

1 a 5h (mínimo)

10 a 60min (mínimo)

Tempo de descarga

Energia armazenada

(Wh/kg)

Potência específica

(W/kg)

Ciclos de vida

0,3 a 30s (mínimo)

0,3 a 3h (mínimo)

0,3 a 3h (mínimo)

1 a 10

10 a 100

100 a 200

< 10.000

< 1.000

1.000 a 3.000

1.000.000

1.000

500 a 1.000

2 a 5 anos

5 a 10 anos

0,70 a 0,85 (máximo)

0,80 a 0,92 (máximo)

-40 a 60°C

0 a 45°C

-40 a 60°C

-20 a 60°C

Anos de vida

10 a 15 anos

Eficiência na

0,85 a 0,98

carga/descarga

(máximo)

Temperatura de carga

-40 a 65°C

Temperatura de

-40 a 65°C

descarga

FONTE: BATTERYUNIVERSITY.COM, 2012.

25

FIGURA 6: RESUMO GRÁFICO DAS CARACTERÍSTICAS DOS SUPERCAPS E ALGUNS

TIPOS DE BATERIAS.

FONTE: MAXWELL, 2005.

Como os ultracapacitores se comportam fisicamente como capacitores

comuns, estão sujeitos às mesmas equações que regem sua carga e descarga.

Devido a essa particularidade foi necessário analisar e manipular

algumas equações primitivas para se obter uma fórmula que relacione

primeiramente a capacitância, a tensão no supercapacitor e o tempo com a

potência constante de descarga e, no segundo caso, outra fórmula que

relacione a capacitância, a tensão no supercapacitor e o tempo com a corrente

constante de carga.

Assim sendo, será possível calcular a mínima capacitância do banco em

função da autonomia e do consumo da carga (potência da carga), e

posteriormente o tempo de carga em função da corrente de carga e da

capacitância do banco.

Através da equação 1 é possível obter a tensão em cada instante de

tempo da descarga em potência constante. Manipulando essa equação é

possível calcular a capacitância do banco em função da potência consumida e

em função das mínima e máxima tensões de operação. Segue dedução para

descarga em potência constante.

26

(1)

A seguir dedução para carga em corrente constante. Manipulando a

equação 2 é possível obter o tempo de carga, para carga em corrente

constante.

Como ic(t) é constante no tempo, tem-se:

(2)

27

3.4

LEDS DE POTÊNCIA

O LED é um componente eletrônico semicondutor, um diodo emissor de

luz, mundialmente conhecido e denominado pela sigla inglesa LED “Light

Emitter Diode”. Ele tem a propriedade de converter energia elétrica em luz. Tal

conversão é diferente da encontrada nas lâmpadas convencionais que utilizam

filamentos metálicos, radiação ultravioleta ou descarga de gases, dentre outras.

Nos LEDs, a transformação de energia elétrica em luz é feita na matéria,

sendo, por isso, chamada de Luz de Estado sólido (Solid State Light - SSL).

O componente bipolar LED, possuir um terminal chamado catodo e outro

chamado catodo. A maneira de como é polarizado define se o mesmo permitirá

passagem de corrente ou não, consequentemente, acarretará na geração ou

não da energia luminosa.

A componente esta em evidência nos dias atuais, porém o LED foi

inventado por Nick Holonyac em 1963. Ele criou o componente na cor

vermelha, porém na época o componente foi idealizado com baixa intensidade

luminosa. Há anos o LED vem sendo utilizado somente para indicação de

estado, isto é, em aparelho eletrônico, sinalizando se o mesmo estava ligado

ou não. A aparência de um LED vermelho convencional é mostrada na

FIGURA 7, assim como seu símbolo elétrico. (LEDs MAGANIZE, 2015).

FIGURA 7: LED DE 5MM CONVENCIONAL E SEU SÍMBOLO.

FONTE: GOOGLE, 2014.

Já nos anos 60, o LED de cor amarela entre em cena. Apenas em 1975

é criado o primeiro LED verde, cujo comprimento de onda era de 550nm, o que

28

era próximo ao comprimento de onda do LED amarelo. A intensidade do verde

era superior em ordem de algumas dezenas de microcandelas.

Durante a década de 80, surgiu a tecnologia AllnGaP. Na ocasião os

LEDs de cor vermelha atingiram níveis altíssimos de intensidade luminosa o

que permitiu o processo de substituição das lâmpadas incandescentes. Porém,

nos anos noventa, com advento da tecnologia InGaN foi possível obter-se

LEDs com comprimento de onda reduzido cuja as cores eram: azul 470nm,

verde 520nm e ciano. Neste período surgiu o LED branco, consequentemente,

todos os espectros de cores visíveis poderiam ser fabricados. (SCOPACASA)

Até então todos estes LEDs de luz visível apresentavam intensidade

luminosa de no máximo 4.000 a 8.000 mcd, com um ângulo de emissão entre 8

e 30 graus. No final dos anos 90 apareceu o primeiro LED de potência,

fabricado pela Luxeon, o qual foi responsável por uma verdadeira revolução na

tecnologia dos LEDs, pois apresentava um fluxo luminoso (não mais

intensidade luminosa) da ordem de 30 a 40 lumens e um ângulo de emissão de

110 graus.

Hoje em dia é possível encontrar facilmente LEDs que atingem de 80 a

140 lm/W de eficiência ou mais, e com potências que variam de 1, 3, 5 e 10

Watts por chip, disponíveis em várias cores de emissão. Comercialmente

surgiu recentemente, em abril de 2015, LEDs brancos com eficiência de 200

lm/W, fabricados pela Nichia. Há alguns LEDs que em testes laboratoriais

atingem a marca dos 230 lm/W. Todos eles foram responsáveis pelo aumento

considerável na substituição de alguns tipos de lâmpadas em várias aplicações

de iluminação, desde automotiva e residencial até iluminação industrial.

Para ilustrar um LED de potência será citado o LED Golden Dragon do

Fabricante Osram, que pode ser visto na FIGURA 8, tanto sua aparência física

como sua estrutura construtiva.

29

FIGURA 8: LED GOLDEN DRAGON E SUA ESTRUTURA INTERNA.

FONTE: OSRAM OPTOELECTRONICS, 2011.

Para se conseguir maior potência com LEDs, necessária às aplicações

onde se exige maior fluxo luminoso. Há duas opções: associar vários LEDs

discretos em uma placa de circuito ou integrá-los em um único frame, sendo

vários chips em um mesmo módulo e com tamanho extremamente reduzido,

várias vezes menor do que se fosse utilizado LEDs discretos em uma placa,

denominado módulo COB (Chip On Board).

A luz emitida pelos LEDs é denominada “luz fria” devido ao fato de os

primeiros LEDs brancos terem surgido com temperatura de cor elevada, da

ordem de 6000 K, expressão que de modo algum pode ser confundida com

temperatura calorífica do LED.

Uma grande parte da potência aplicada no LED é transformada em

forma de calor, por isso, a utilização de dissipadores térmicos deverá ser

considerada no projeto para que o calor seja dissipado ao ambiente, permitindo

que a temperatura de junção do semicondutor (Tj), esteja dentro dos limites

especificados pelo fabricante do LED. (SCOPACASA)

Como exemplo, um LED convencional de 5 mm: nesse caso o caminho

da potência dissipada em forma de calor é o mesmo da corrente elétrica, ou

seja, pelos terminais do componente e trilhas de cobre da placa de circuito

impresso. Já em um LED de potência com encapsulamento, os caminhos

térmico e elétrico são separados e a retirada de calor é feita através do

acoplamento de um dissipador térmico à base do LED, garantindo, com isto,

uma melhor dissipação. De forma genérica, um modo de montagem e o

caminho do calor em um sistema LED podem ser vistos na FIGURA 9.

30

FIGURA 9: DISSIPAÇÃO TÉRMICA EM UM LED.

FONTE: PHOTONICS.COM, 2014.

Para cálculo do dissipador de calor necessário ao LED em função de

suas características e em função da temperatura ambiente será utilizada a

fórmula 3, referente ao circuito térmico da FIGURA 10. É possível verificar que

RthBA é a resistência térmica do dissipador, RthJS é a resistência térmica

junção-solda. Já RthSB é a resistência térmica da placa MCPCB (Metal Core

Printed Circuit Board). Tamb é a máxima temperatura ambiente estimada, Tj é

máxima temperatura de junção do LED e Pd é a potência dissipada pelo LED.

FIGURA 10: CIRCUITO TÉRMICO DE UM LED DE POTÊNCIA MONTADO EM BASE MCPCB.

FONTE: 21-LAMP.COM, 2014.

(3)

Como o objetivo do trabalho será a utilização de LEDs para iluminação

pública, devido ao fluxo luminoso requerido e índice de reprodução de cores,

31

serão utilizados e levados em consideração apenas os LEDs de potência

emitindo luz na cor branca.

Devido à constante busca por métodos e materiais que agridam menos

ao meio ambiente e que possuam alta eficiência na conversão de energia

elétrica, a motivação para investimento em iluminação em estado sólido

utilizando LEDs é enorme. Os benefícios são:

a) alta eficiência na conversão de energia elétrica em luminosa;

b) vida útil de 50.000 horas;

c) radiação luminosa sem IR ou UV;

d) alta resistência mecânica;

e) baixo custo de manutenção;

f) acionamento instantâneo;

g) fácil controle da intensidade luminosa;

h) cores vivas e saturadas sem a utilização de filtros;

i) drivers fáceis de serem desenvolvidos, com tamanho reduzido,

alto fator de potência e baixo custo em comparação com reatores

tradicionais;

j) geralmente utilizam baixa tensão o que minimiza os riscos de

choque elétrico;

k) luz direta, muitas vezes pontual, aumentando a eficiência dos

sistemas devido à possibilidade de utilização de lentes em

substituição a refletores.

3.5

LEGISLAÇÃO PARA LUMINÁRIAS EM ILUMINAÇÃO PÚBLICA

As luminárias para iluminação pública destinam-se à iluminação de vias

públicas, ruas, praças, avenidas, túneis, passagens subterrâneas, jardins, vias,

estradas e passarelas.

A legislação atual vigente para luminárias aplicadas em iluminação

pública é a ditada pela norma ABNT que estabelece regras para iluminação

pública. Procedimento que estabelece os requisitos para iluminação de vias

públicas, propiciando segurança aos tráfegos de pedestres e de veículos. Ela

32

deve ter como principal objetivo proporcionar visibilidade para a segurança do

tráfego de veículos e pedestres de forma rápida, precisa e confortável.

(ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, 2012).

A distribuição apropriada das intensidades luminosas das luminárias é

um dos fatores essenciais de iluminação eficiente em vias. As intensidades

emitidas pelas luminárias devem ser controladas direcionalmente e distribuídas

de acordo com a necessidade para visibilidade adequada.

As distribuições de intensidades são geralmente projetadas para uma

faixa típica de condições, as quais incluem altura de montagem de luminárias,

posição transversal de luminárias (avanço), espaçamento, posicionamento,

largura das vias a serem efetivamente iluminadas, porcentagem do fluxo

luminoso na pista e áreas adjacentes, mantida a eficiência do sistema, assim

como utilização da via ou espaços.

Diferentemente dos critérios básicos adotados pela NBR5101:1992,

versão anterior dessa norma, a versão revisada de 2012 incorpora outros

parâmetros para avaliação da iluminação pública. São critérios adotados

internacionalmente, baseados na CIE115:2010 e na IESNA RP-8, e que

consideram não os níveis de iluminância sobre uma determinada área de

avaliação na via pública, mas sim qual o resultado que essa luz incidente nessa

área gera de efeito visual aos olhos de um observador padrão. (NASCIMENTO,

2012).

Essa mudança de critério de avaliação está intimamente ligada ao fato

de o ser humano não enxergar a luz que incide em uma determinada

superfície, mas sim a reflexão que essa superfície oferece aos olhos do

observador. Nesse sentido, uma vez definida uma posição padrão para esse

observador, há a possibilidade de se determinar qual a quantidade de luz que

está sendo dirigida a ele a partir de uma determinada área de avaliação.

O que está sendo avaliado é a parcela de luz que está direcionada ao

observador. O critério a ser considerado não é mais o da iluminância (lux), mas

o da luminância (cd/m2). Com isso, a versão atual da norma trata dos níveis de

luminância necessários para o atendimento das condições mínimas de

segurança para os diversos usuários das vias públicas e de alguns espaços

públicos.

33

Esta versão da norma contém um critério de avaliação para vias de uso

de pedestres, que será utilizado nesse trabalho. Isso porque a versão anterior

infelizmente não considerava ambientes para esse tipo de usuário. Nesse

sentido, a NBR 5101:2-12 (2012) faz considerações sobre o uso prioritário de

pedestres numa via e possui uma avaliação específica para isso. No Quadro 2

estão descritas as características de cada tipo de via e sua respectiva classe

de iluminação.

QUADRO 2: CLASSES DE ILUMINAÇÃO PARA CADA TIPO DE VIA

Decrição da via

Classe de iluminação

Vias de uso noturno intenso por pedestres (por exemplo,

calçadões, passeios de zonas comerciais)

P1

Vias de grande tráfego noturno de pedestres (por exemplo,

passeios de avenidas, praças, áreas de lazer)

P2

Vias de uso Noturno moderado por pedestres (por

exemplo, passeios, acostamentos)

P3

Vias de pouco uso por pedestres (por exemplo, passeios de

bairros residências)

P4

FONTE: ABNT NBR 5101:2012

Na Tabela 4 estão apresentados os níveis de iluminância e

uniformidades mínimas necessárias para atender às exigências visuais em

cada tipo de via, de acordo com a classe de iluminação.

TABELA 4: ILUMINÂNCIA MÉDIA E FATOR DE UNIFORMIDADE MÍNIMO PARA CADA

CLASSE DE ILUMINAÇÃO

FONTE: ABNT NBR 5101:2012

Essa preocupação é bastante atual e representa um avanço em

benefício dos usuários do ambiente público, particularmente os pedestres.

Diferentemente dos veículos, que possuem faróis para iluminar o local por onde

34

trafegam,

não

são

providos

de

exclusivamente da iluminação pública.

fonte

de

luz

própria,

dependendo

35

4

METODOLOGIA

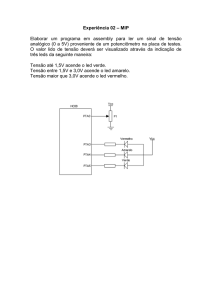

A primeira etapa do projeto foi a definição do tipo de luminária, que será

do tipo autônoma, para aplicação outdoor. A segunda etapa foi o desenho do

diagrama do sistema da luminária, que pode ser visto na figura 1.

O funcionamento de cada bloco está detalhado a seguir.

painel fotovoltaico ou painel solar: será responsável por converter a

energia luminosa proveniente do sol em energia elétrica. Também funcionará

como sensor da luminosidade ambiente, para que o circuito de controle

execute a ação necessária;

conversor DC-DC controlador de carga com MPPT: em sua entrada será

conectado o painel fotovoltaico e em sua saída o banco de ultracapacitores.

Esse conversor irá carregar o banco de ultracapacitores durante os períodos de

incidência solar. Para maior eficiência no carregamento, será implementado um

controle de carga MPPT utilizando o algoritmo P&O;

banco de Ultracapacitores: sua função será armazenar carga elétrica

para ser utilizada nos períodos de baixa luminosidade, principalmente no

período noturno;

conversor DC-DC driver de LED: circuito designado a fornecer corrente

constante aos LEDs para que funcionem corretamente, sem flutuações de

potência e que garanta a alta eficiência do sistema, o que não seria conseguido

com o uso somente de resistores para limitação da corrente;

LEDs de Potência: serão as fontes de luz da luminária. Converterão

energia elétrica em energia luminosa;

Circuito de Controle: irá controlar e gerenciar toda a luminária,

controlando o DC-DC MPPT e o DC-DC driver para LEDs, e irá sinalizar o

estado da luminária.

O terceiro passo será a definição da classe de iluminação da luminária,

assim como definição da altura de instalação e distância entre as luminárias,

dados indispensáveis para o cálculo do módulo de LEDs e lentes, essas

últimas se necessário.

36

O controlador da luminária será desenvolvido em conjunto com cada

bloco, pois como irá controlá-los, suas características e especificações

dependerão de todos os demais blocos.

Será tomado por base o design de referência da empresa Texas

Instruments, denominado “PMP7647 board”, que é um projeto de hardware e

software livres, voltado ao auxílio no desenvolvimento e testes de tecnologias

para soluções solares. As fotos da placa são mostradas na FIGURA 11.

FIGURA 11: PLACA PMP7647. ESQUERDA: FACE SUPERIOR. DIREITA: FACE INFERIOR.

FONTE: TEXAS INSTRUMENTS, 2013.

A placa PMP7647 foi desenvolvida em torno do microcontrolador

MSP430F5132 de ultra baixo consumo da Texas Instruments. O alvo do design

são sistemas solares LED de baixa potência, tais como luminárias de via

pública alimentadas com energia solares. (TEXAS INSTRUMENTS, 2013)

Esta placa é capaz de carregar baterias de 12 V com até 10 A de

corrente de saída utilizando painéis de 12 V, no entanto, pode ser facilmente

adaptada para sistemas de 24 V apenas mudando os MOSFETs para 60 V.

Além disso, o projeto pode alimentar até 15 LEDs brancos em série com 700

mA de corrente. É possível adaptar o projeto para corrente no LED de até 1,1 A

com alteração mínima em hardware.

O MPPT implementado tem uma eficiência elétrica típica de 97% em

carga máxima. Este valor inclui as perdas de eficiência na proteção reversa da

bateria e do painel através dos MOSFETs de proteção de fluxo reverso, que

fazem parte do projeto. A alta eficiência é o resultado dos MOSFETs com gate

de baixa carga, fabricados pela mesma empresa, e também do layout. Outra

característica é o relativo pequeno tamanho dos componentes utilizados,

possíveis devido à alta frequência de operação dos conversores, ajustável

entre 100 e 200 kHz.

37

O projeto foi construído com perfil para carga de bateria de 12 V

chumbo-ácida e utiliza atualmente o algoritmo de rastreamento MPP “Perturb

and Observe” (P&O), dando velocidade ao processamento do MPPT.

A seção do driver de LED é um conversor boost. Sua eficiência elétrica é

cerca de 93% para 12 LEDs em 700 mA, e é cerca de 91% para 6 LEDs em

350 mA. Ele é protegido com corte da carga e do conversor durante

sobrecarga, curto-circuito e situações de carga aberta. Há também o intuito de

dimerizar os LEDs após intervalos de tempo especificados.

A Placa também é capaz de detectar a luz ambiente com base na tensão

do painel solar, sem utilizar outros sensores como, por exemplo, LDR (Light

Dependent Resistor), e tomar decisões adequadas para ligar LEDs, carregar a

bateria no modo MPPT ou ir para o modo de espera. Há também proteção da

bateria contra subtensão. O próximo do valor programado como mínimo,

escurece automaticamente os LEDs para brilho em 10% e dirigi-se depois para

o modo de baixo consumo, desligando os LEDS, quando uma maior redução

na tensão da bateria é observada. Os níveis de tensão em que essas ações

são tomadas podem ser definidos por software.

Os vários parâmetros do circuito como corrente de carga da bateria,

corrente dos LEDs, padrão do tempo de ativação dos LEDs, pontos de baixa

tensão da bateria, etc. podem ser definidos por software.

O circuito consome apenas 4mA no modo espera. Isto é, reduzindo para

menos de 1mA enquanto o circuito está na bateria sob modo de proteção de

subtensão.

Proteções contra surtos e componentes de filtragem EMI não estão

presentes na placa, e tem que ser adicionados dependendo do nível de

especificação exigida.

Estão disponíveis para livre download no site da Texas Instruments

todas as informações sobre a placa, inclusive circuito esquemático, relatório de

testes, arquivo Gerber, lista de componentes e código fonte, possibilitando a

reprodução da PCI.

Como este design da Texas Instruments servirá apenas como base para

o projeto, será necessário efetuar algumas modificações seguintes, para que

seja adequado à aplicação proposta por esse trabalho de conclusão de curso.

Principalmente pela utilização de ultracapacitores em substituição à bateria

38

chumbo-ácida, pela potência estimada de saída dos LEDs ser menor e pela

potência do painel solar estimada também ser menor.

1) Modificações em hardware:

a) adequação da entrada à tensão/corrente do painel solar a ser

utilizado ou montado;

b) adequação do conversor DC-DC controlador de carga MPPT

para a corrente de carga desejada;

c) adequação do conversor DC-DC driver dos LEDs para a

tensão/corrente dos LEDs a serem utilizados. Assim como, a adequação de

sua mínima tensão de funcionamento para a mínima atingível, pois a tensão do

banco de ultracapacitores não é constante e decresce enquanto o banco se

descarrega;

d) adequação do circuito de alimentação do circuito de controle,

pelo mesmo problema do decréscimo de tensão do banco, o que poderia

causar mau funcionamento e até o não funcionamento da luminária caso o

banco esteja com tensão muito baixa. Preferencialmente implementar

alimentação independente (alimentação secundária), que também seja advinda

do painel solar, para evitar que o circuito de controle não funcione caso a carga

disponível da alimentação primária se esgote;

e) adição do sensor de movimento, para aplicações futuras;

f) desenho do circuito esquemático com as modificações

necessárias;

g) seleção de novos componentes;

h) desenho do novo layout da PCI, com base no novo

esquemático;

2) utilização de componentes e solda LeadFree, compatíveis com a

diretiva RoHS, devido à valorização da questão ambiental da luminária.

a) modificações em software:

b) alteração da corrente de carga do banco;

c) alteração da máxima tensão de carga do banco;

d) alteração da tensão de cut-off do banco de ultracapacitores;

e) alteração da corrente do driver para LEDs;

39

Os componentes foram adquiridos, o circuito esquemático e layout foram

desenvolvidos com base nestes últimos e foi enviado o arquivo Gerber do

layout da placa para um fabricante de PCIs.

Com a chegada da PCI e dos componentes a placa foi montada

utilizando-se solda LeadFree (sem chumbo).

Desenvolveu-se também o software (firmware) para testes da placa,

baseado no código fonte original baixado do site da Texas Instruments, com o

intuito de verificar o correto funcionamento da controladora.

40

5

5.1

DESENVOLVIMENTO

CÁLCULO DO LED

Partindo do ponto de eficiência luminosa, foi selecionado o LED OSLON

SSL do fabricante Oslan, PN: 1W 5700K Oslon SSL 150 LCW CRDP.PC (BIN:

LS-7F-L1). Esse LED emite luz branca com temperatura de cor 5700K e possui

eficiência luminosa típica de 145lm/W para a classe de brilho “KZ”, e um ângulo

de abertura de 120°, totalizando 46,16 cd/W que foi calculado utilizando a

expressão 4. Foi escolhida essa temperatura de cor, pois para temperaturas

mais altas sua eficiência luminosa cresce significativamente.

(4)

Para converter o fluxo luminoso (Φ) e seu respectivo ângulo de abertura

(θ), dados respectivamente em lumens (lm) e em graus (°), para intensidade

luminosa (I), dada em candelas (cd) basta realizar a substituição dos dados na

expressão 4. As características do LED estão na Tabela 4, assim como alguns

parâmetros calculados em função da quantidade de LEDs.

TABELA 5: CARACTERÍSTICAS DO LED. FONTE: DATASHEET

LED 1W 5700K Oslon SSL 150 LCW CRDP.PC (BIN: LS-7F-L1)

Vf média do LED [V] (Grupo L1)

If por LED [A]

Potência do LED [W]

Eficiência média do LED [lm/W] (Grupo LS)

Tolerância na eficiência [%]

2,95

0,530

1,51

145,00

10,00

Fluxo luminoso do LED [lm]

Ângulo vertical resultante com lente** [°]

Eficiência da lente** [%]

Intensidade luminosa por LED [cd]

Quantidade de LEDs [pç]

Intesidade luminosa total [cd]

Potência total dos LEDs [W]

FONTE: AUTOR

197,12

120

88

55,22

6

331,30

9,8

41

Serão utilizados 6 LEDs em série. Utilizá-los em série foi optado pelos

seguintes motivos:

Com os LEDs em série, a corrente necessária para alimentá-los

será menor. Consequentemente, isso irá refletir em perdas

menores por efeito Joule nos cabos, nas trilhas da placa e no

transistor de chaveamento.

Caso os LEDs fossem dispostos em paralelo, a tensão seria

baixa, porém a corrente seria 6 vezes maior; aproximadamente

4A. Mesmo sendo do mesmo lote de fabricação, pode haver

alguma diferença em relação a tensão de um LED para outro,

com isso a corrente não seria a mesma em cada LED.

Cada LED possui ângulo de abertura do feixe luminoso igual a 120°.

Com intuito de garantir um melhor desempenho no feixe luminoso, foi optado

em se utilizar lentes de 60° concentrando o feixe no ângulo citado garantindo

uniformidade na iluminação da área alvo.

Baseando-se nos cálculos expostos, serão utilizados 6 Oslan com “Part

Number” citado, eletricamente em Série, com corrente total igual 530 mA.

Segundo o datasheet (ANEXO 1), esse LED suporta uma corrente

máxima de 800 mA, mas tanto por segurança na dissipação térmica quanto

prezando a distribuição uniforme da iluminação, optou-se por injetar 530 mA de

corrente direta e se utilizar 6 LEDs. A tensão direta para esse modelo varia de

2,8 V a 2,9 V, sendo considerado o valor mediano de 2,85 V para efeito de

cálculos. Os dados técnicos da tabela 4 serão utilizados para o projeto do

driver, assim como do dissipador de calor dos LEDs.

O valor da potência total de 9,8 W (dimerizado), desconsiderando a

eficiência do driver, será utilizado para posterior cálculo do banco de

supercapacitores em função da autonomia mínima e máxima estabelecidas no

item 4.1 “Definição dos parâmetros da Luminária”.

Após verificar todas as classes para luminárias outdoor na NBR

5101:2012, foi optado em construir o projeto na Classe P2. Segundo a Norma a

Iluminância Horizontal Média (Emed) mínima deverá ser de 10lux, sendo assim

o Fator de Uniformidade mínimo deverá ser 0,25.

42

Para determinar a altura dos postes, foi realizada a medição nas hastes

das luminárias da Universidade Federal do Paraná, onde foi verificada uma

altura de aproximadamente 4 metros. Além disso, as medidas das distâncias

entre postes também foram recolhidas. Constatou-se que o atual prédio do

departamento de Engenharia Elétrica possui uma distância média entre postes

de 12,5 m.

Com isso foi calculado a iluminância através do método da iluminância

pontual. A expressão calcula a Iuminância E, I é a intensidade luminosa da

fonte, α é o ângulo no qual se encontra o ponto em relação à fonte e h é altura

da fonte em relação a chão. Na figura 12 pode ser visualizada essa relação.

FIGURA 12: RELAÇÃO TRIGONOMÉTRICA DA ILUMINÂNCIA PONTUAL.

FONTE: AUTOR, 2014

(5)

TABELA 6: CÁLCULO DA ILUMINÂNCIA MÉDIA DAS LUMINÁRIAS

Luminária

Contribuição da Luminária Adjacente

Angulação Iluminância

Angulação Iluminância

Ponto

Distância

[°]

[lx]

Distância

[°]

[lx]

0

0,00

20,7

12,5

72,26

Ponto X=0m

1

14,04

18,9

12

71,57

Ponto X=1m

2

26,57

14,8

11,0

70,02

Ponto X=2m

3

36,87

10,6

10,0

68,20

Ponto X=3m

4

45,00

7,3

9,0

66,04

Ponto X=4m

5

51,34

5,0

8,0

63,43

Ponto X=5m

6

56,31

3,5

7,0

60,26

2,5

Ponto X=6m

7

60,26

2,5

6,0

56,31

3,5

Ponto X=7m

8

63,43

5,0

51,34

5,0

Ponto X=8m

9

66,04

4

45,00

7,3

Ponto X=9m

10

68,20

3

36,87

10,6

Ponto X=10m

11

70,02

2

26,57

14,8

Ponto X=11m

12

71,57

1

14,04

18,9

Ponto X=12m

12,5

72,26

0

0,00

20,7

Ponto X=12,5m

FONTE: AUTOR.

TOTAL

20,7

18,9

14,8

10,6

7,3

5,0

6,1

6,1

5,0

7,3

10,6

14,8

18,9

20,7

43

Foi considerado o cálculo da iluminância horizontal média em uma

luminária e também a contribuição da luminária adjacente em cada ponto, com

a intenção de atender a norma e aperfeiçoar o máximo possível o projeto dos

LEDs. Após isso, calculou-se a iluminância horizontal média (Emed). Na Tabela

6 é possível visualizar os resultados obtidos.

TABELA 7: CALCULO DA ILUMINÂNCIA MÉDIA DAS LUMINÁRIAS

Emed

11,9

Resumo dos cálculos

Emed após 100.000h

9,9

luminotécnicos

U

0,4

IRC típico do LED [%]

72

FONTE: AUTOR.

Através dos resultados da Tabela 7 foi possível ter uma Iluminância

Horizontal Média (Emed) de 11,9 lux e um fator de Uniformidade Médio de 0,4.

Segundo o Datasheet, após 100.000 horas para uma corrente de 530 mA e

uma Temperatura de Junção de 85°, o LED possuirá uma perda de 17% na sua

intensidade luminosa, com isso Emed ficará em 9,9 lux. Portanto, mesmo após

as 100.000h os LEDs continuarão atendendo a norma.

5.2

CÁLCULO DO DISSIPADOR PARA CADA LED

Sabendo que os LEDs de potência dissipam muito calor e que há a

necessidade de se garantir a integridade do Diodo Emissor de Luz, realizou-se

dimensionado os dissipadores de cada um dos LEDs utilizados no sistema.

Tomando conhecimento de todas as características do LED contidas

na Tabela 5, foi definida a Mínima Resistência Térmica necessária para o

Dissipador (Rth B-A) através da expressão 6. Com isso foi obtido um valor de

aproximadamente 45,19 °C/W.

(6)

Sabendo a resistência térmica mínima, procuraram-se vários modelos

de dissipadores disponíveis no mercado. Verificando todos os parâmetros

44

disponíveis no catálogo e site de cada fabricante, foi escolhido o Dissipador

HS2816 do fabricante HS Dissipadores.

TABELA 8: CÁLCULO DA ILUMINÂNCIA MÉDIA DAS LUMINÁRIAS

Tj

Pd

Rth J-S

Rth S-B

Rth B-A

Tamb

DeltaT

Rth B-A

135

1,51

9,6

1,5

?

50

85

45,19

°C

W

°C/W

°C/W

°C/W

°C

°C

°C/W

Temperatura de junção máxima

Potência dissipada (VfxIf) considerando 1 LED por dissipador

Resistência térmica Junção/Solda (Power pad do case)

Resistência térmica Base/Placa (placa de circuito de alumínio)

Resistência térmica Placa/Ambiente (dissipador)

Temperatura ambiente (depende do local a ser instalado)

Diferença entre as temperaturas Tj e Tamb

Mínima resistência térmica necessária do dissipador

Fonte: Autor.

O

dissipador

possuía

as

características

necessárias

para

o

dimensionamento do sistema na forma adequada são elas: o seu tamanho

reduzido, possuía uma ótima resistência térmica e a disponibilidade para

compra no mercado. O produto e suas dimensões podem ser visualizados na

Figura 13.

FIGURA 13: DISSIPADOR SELECIONADO PARA O SISTEMA.

FONTE: AUTOR, 2014

Após realizar a consulta das propriedades físicas do dissipador no

datasheet do fabricante. Calculou-se a resistência resultante do dissipador

onde foi multiplicado a resistência térmica do dissipador do datasheet pelo fator

de correção para o dissipador para o tamanho reduzido (15 mm). Após obter o

valor das variáveis descritas, foi obtido uma temperatura de junção (Tj) de 98°.

Os resultados mostram que será possível utilizar com segurança o

dissipador modelo HS2816, com 15 mm de comprimento, pois sua resistência

térmica é muito inferir à mínima necessária, calculada na Tabela 8, resultando

em uma temperatura de junção do LED de apenas 98 ºC, temperatura bastante

inferior à máxima suportada, o que irá garantir uma longa vida útil ao LED.

45

5.3

CÁLCULO DO BANCO DE SUPERCAPACITORES

De posse dos dados do conjunto de LEDs e dos dados dos

supercapacitores, prosseguiu-se para o cálculo da capacitância e tensão do

banco de supercapacitores necessário para atender a demanda de consumo

de energia elétrica durante a autonomia do sistema, a saber, mínima de 12

horas (Período Noturno).

Segundo a sessão de metodologia desse documento, os LEDs foram

dimerizados para que haja eficiência e economia no projeto. A potência dos 6

LEDs em série é de 9,8 W. A dimerização será capaz de gerar uma economia

de 40%, essa taxa foi baseada em um artigo sobre Iluminação pública com

lâmpadas de vapor sódio usando dimerização automática em horário fixo.

(JUNIOR; KOPTE; FEITOSA, 2012).

Considerando que a potência no LEDs é de 9,8 W e a economia

gerada pela dimerização e de 40%, foi multiplicado o valor da potência por

0,6m sendo assim a carga é Pcarga é de 5,88 W. Já a tensão máxima do

banco irá fornecer é de 7,9 V, a Tensão mínima 0,8 V e uma autonomia de

43200 segundos (12 horas). Foi calculada a Energia total necessária

multiplicando a potência da carga pelo tempo necessário e foi obtido 254016 J.

TABELA 9: CÁLCULO DA CAPACITÂNCIA EM FUNÇÃO DA AUTONOMIA

Parâmetros

Vmax

Vmin

Autonomia

Pcarga

Resultados

Energia Necessária

CapTotal

7,9 V

0,8 V

43200 seg 12,00

5,88 W

254016,0

8224,575

h

J

F

FONTE: AUTOR.

Através da expressão 1 é possível obter a tensão em cada instante de

tempo da descarga em potência constante, consequentemente, isolamos a

capacitância total necessária e substituímos as variáveis na expressão. Após a

46

realização dos cálculos obteve-se uma capacitância total de 8224,575 F. Os

detalhes dos resultados podem ser visualizados na Tabela 9.

Após ser definida a Capacitância Total, o custo total do Banco de

Ultracapacitores pôde ser obtido. Considerando três Capacitores de 3000 F e

ao mesmo tempo nove em série obtendo uma Capacitância Equivalente total

de 9000 F. A quantidade total de ultracapacitores foi de 27 unidades,

considerando que o custo unitário é de R$ 402, o custo total do Banco

Ultracapacitores

foi

de

R$

10.854,00.

Tornando

o

projeto

inviável

financeiramente.

Como o grupo tem a intenção de provar o conceito do projeto, decidiu-se

por outra capacitância mais baixa para tornar o projeto viável. Uma

capacitância total de 2000 F, em um total de 6 capacitores, onde há 3 módulos

de 2 capacitores em paralelo, e estes módulos foram dispostos em série.

Aplicando o cálculo inverso, foi obtida uma autonomia de 10505,1 segundos

(2,42 horas). Considerando o custo supracitado, foi obtido um custo total de

R$ 2.412,00, tornando o custo mais acessível. Os detalhes estão contidos na

Tabela 10.

TABELA 10: CÁLCULO DA CAPACITÂNCIA EM FUNÇÃO DA AUTONOMIA

Parâmetros

Vmax

Vmin

CapTotal Eq

Pcarga

Resultados

Energia Disponível

Autonomia real

7,9

0,8

2000,00

5,88

V

V

F

W

61770,0

10505,1

J

seg

2,92

h

FONTE: AUTOR.

O conversor boost LM2623, que é responsável em aumentar a tensão do

banco e do painel de modo eficiente, é capaz de operar a 0,8 V na sua entrada

(será detalhado no decorrer do documento) e a uma tensão máxima de

operação de 7,9 V. Verificou-se o tempo necessário para que o banco de

ultracapacitores realize a sua carga completa, ou seja, após o banco se

descarregar, qual seria o tempo para que o sistema obtivesse toda sua

capacidade de energia.

47

Uma vez obtendo os valores de tensão mínima e máxima do banco,

calculou-se a carga máxima e mínima do sistema. Através desses valores é

possível verificar o tempo de carga mínimo e máximo, para que o Banco fique

totalmente carregado. Os resultados estão expostos na Tabela 11.

Também foi possível analisar qual seria a utilização da energia

Acumulada. Para 2000 F a energia útil será de 61770 J, considerando a carga

para a tensão mínima de 0,8 V para o funcionamento do sistema, a energia

residual será de 640 J. Com essas informações foi obtido o percentual de

energia acumulada, contido na Tabela 12.

TABELA 11: CÁLCULO DO TEMPO DE CARREGAMENTO FUNÇÃO DO BANCO

Parâmetros

Vmax

Vmin

CapTotal

Corrente de carga

Resultados

Carga Máx e Mín

Tcarga Mín

Tcarga Máx

7,9

0,8

2000

1

15800,0

14200,0

15800,0

V

V

F

A

*constante

C

seg

seg

1600,0 C

3,94 h

4,39 h

FONTE: AUTOR.

TABELA 12: CÁLCULO UTILIZAÇÃO DA ENERGIA ACUMULADA

Energia total acumulada:

Energia residual:

Energia útil (em função de dV):

62410,000 J

640,000 J

61770,000 J

98,97 %

FONTE: AUTOR.

Há a necessidade de equilibrar as cargas e limitar a tensão em cada

célula, visto que estão em série, pois qualquer diferença de capacitância entre

uma célula e outra gerará uma diferença de potencial entre as elas. Essa

discrepância entre as tensões pode ser tão alta a ponto de ocasionar

sobretensão em uma ou mais células, danificando-as. Para prevenir essa falha

é necessário utilizar um circuito que balanceie e limite essa tensão. Deverá

haver tantos circuitos quantos forem as células em série.

Um método simples, mas eficaz, é utilizar somente um limitador de

tensão acionado por um comparador. De certo modo ele equilibra as tensões

nas células, para tensões próximas da máxima.

48

Seu funcionamento é o seguinte: na entrada de um comparador há dois

sinais, sendo um de referência, fixo, e outro vindo de um divisor de tensão

resistivo, que é uma amostra da tensão sobre a célula. Quando a tensão

monitorada excede a tensão de referência o comparador satura positivamente

sua saída, acionando um transistor MOS que está em série com um resistor de

baixa resistência ôhmica, que estão em paralelo com a célula, descarregando-a

e, consequentemente, diminuindo a tensão em seus terminais.

Como as tensões envolvidas são baixas há a necessidade de utilização

de componentes que funcionem com esses níveis de tensão, principalmente o

CI comparador. O exemplo desse circuito, desenvolvido pelo projetista Dave

Johson e ilustrado pode ser visualizado na figura 14.

FIGURA 14: CIRCUITO PARA LIMITAÇÃO DA TENSÃO EM CADA SUPERCAPACITOR.

FONTE: ADAPTADO DE DAVE JOHSON.

O AOP LMP2231 foi desenvolvido para trabalhar com tensão de

alimentação simples de 1,6 V a 5,5 V, o que atenderá a essa aplicação, visto

que a tensão máxima de cada célula é 2,7 V. Isto garantirá que o AOP fique

ativo, monitorando essa tensão, bem antes de atuar limitando-a, caso

necessário.

O transistor MOS canal N também foi concebido para trabalhar em

baixa tensão, principalmente em relação à tensão Vgs. Como exemplo, podese citar alguns dados que constam no datasheet: para um Vgs 2,5 V e uma

corrente Id = 1,5 A, sua Rds típica é de apenas 36 mΩ, e para um Vgs = 1,8 V

e Id = 1,0 A tem-se uma Rds típica de apenas 44 mΩ, garantindo, em ambos

os casos, baixa perda por efeito Joule sobre o transistor.

49

Todos os componentes foram criteriosamente selecionados pelo

projetista no que se diz respeito à faixa de alimentação e também ao baixo

consumo de corrente, de modo a não influenciar significativamente na

autodescarga das células quando em modo standby. O consumo aproximado

calculado de cada circuito em 2,5 V é de apenas 66,90 uA.

5.4

CÁLCULO MÓDULO SOLAR

Após dimensionar os LEDs, o banco de ultracapacitores e sistemas

relacionados, realizou-se o dimensionamento do módulo solar para alimentar o

circuito de controle e ao mesmo tempo realizar o carregamento do banco.

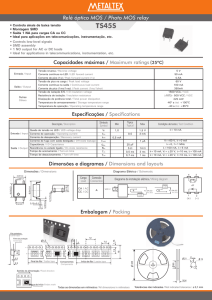

Foram selecionadas células fotovoltaicas de 45x52 mm, com tensão

nominal da célula de 0,5 V, já a corrente nominal da Célula é de 0,68 A.

Sabendo que a tensão mínima para carregar o banco é de 8,1V, foi definido

que 18 células seriam ligadas em série gerando uma tensão total de 9 V, com

isso foi possível definir a potência por módulo em 6,12 W. Para melhorar o

fornecimento de corrente, serão colocados dois módulos de 18 células em