8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

EQUIPAMENTO PARA PROCESSAMENTO DE MATERIAL FUNDIDO

PARA FORNO POÇO

Mauricio de Oliveira Filho, [email protected]

Weslley Luiz da Silva Assis, [email protected]

Hugo Dutra Gomes, [email protected]

Celio de Jesus Marcelo, [email protected]

Anderson Zenken Nakazato, [email protected]

Maria Carolina dos Santos Freitas, [email protected]

1

Universidade Federal Fluminense, Av. dos Trabalhadores, 420 CEP 27 255 125 Volta Redonda, RJ, Brasil

Resumo: Este trabalho visa o desenvolvimento de um equipamento a ser utilizado em um forno do tipo poço, que

permita que o usuário tenha acompanhamento visual e acesso constante ao material durante o processo. O acesso ao

equipamento deve ser simples e seguro para adição de aditivos ao material fundido durante o processo de fabricação.

Deve permitir também o uso de um misturador opcional de acordo com o processo analisado. Para atender tais

requisitos, foi desenvolvido um mecanismo via Software CAD 3D SOLIDWORKS® devido a simplicidade de se

trabalhar com modelamento geométrico com esta ferramenta. O comportamento térmico da estrutura foi estudado

rigorosamente por simulação computacional via elementos finitos Software ABAQUS ®. Neste software foram

utilizadas riquezas de detalhes descritivos dos materiais utilizados, tais como: propriedades térmicas e mecânicas do

aço 1020 (forno), cadinho aço inox 304 e placas térmicas Kaowool BK (isolamento térmico). A partir dos resultados

de simulação observou-se que a evolução térmica ocorreu de acordo com esperado, e que o usuário pode trabalhar

sem maiores riscos devido ás trocas térmicas.

Palavras-chave: Forno Poço, Material Precursor, Simulação,Elementos Finitos,Transferência de Calor

1

INTRODUÇÃO

Com o advento da computação, novas tecnologias são criadas diariamente para facilitar métodos de produção e

confecção de novos materiais. Na área da engenharia mecânica e de materiais existe uma interminável busca de

materiais com melhores propriedades mecânicas e menor peso simultaneamente. Portanto, a fim de obter uma gama

variada de materiais e com a possibilidade de analisa-los com uma larga variação de parâmetros e processos, como as

ligas de alumínio com adição de particulado em Ashby (2000), Banhart (2001) ou Dukhan (2013), se faz necessário

deter de um equipamento, em menor escala, que tenha uma gama variada de operações e com a possibilidade corpos de

prova com dimensões distintas. Assim dando uma maior possibilidade do usuário analisar melhor os parâmetros

externos e internos do experimento e como esses parâmetros interferem nas amostras produzidas. Logo foi proposto

desenvolver este mecanismo na Universidade Federal Fluminense de Volta Redonda, no qual o mesmo foi projetado

para um forno mufla do tipo poço. Pois este tipo de forno facilita os processos necessários para a produção da matriz

metálica desejada, tais como fácil acesso pelo usuário durante todo o processo, que o mesmo possa colocar diferentes

elementos químicos em estágios diferentes da produção do material, tenha um misturador que possa entrar ou sair da

matriz metálica fundida e também possa agitar o metal precursor com diferentes velocidades de mistura, melhorando

assim homogeneização da matriz metálica fundida. Portanto para atender tais requisitos de processo, foi projetado via

software CAD 3D SOLIDWORKS® um mecanismo para o forno proposto.

Porém devido à geometria do protótipo e as solicitações no qual o mesmo será submetido, pois uma parte da

estrutura estará repousada no interior do forno, com temperaturas superiores a 650ºC, e as demais partes vão estar na

parte externa ao forno, portando a temperatura ambiente. Logo foi utilizado o software ABAQUS® para analisar o

mecanismo por condução (assim tendo o respaldo que o mesmo é seguro para o usuário e que o protótipo atenda os

requisitos de temperatura do metal fundido) e por radiação, já que esta é a maior parcela de transferência de calor das

placas do forno com o cadinho, logo com o corpo de prova.

2

2.1

MATERIAIS E METODOS

Forno Proposto

Devido ao seu tamanho reduzido e por ter fácil acesso, já que o mesmo é um forno tipo poço e as operações e as

posições do mesmo se tornam mais seguras o manuseio no processo, como demonstrado na Fig. (1).

8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

A)

B)

Figura 1. Forno proposto para projetar o protótipo do mecanismo, sendo a) Vista superior e b) Vista frontal.

2.2

Análise Mecânica do Protótipo

Para reduzir erros de projeto, como interferência (protótipo/forno e protótipo/usuário), tenha peso reduzido e

atentada a todos os requisitos de produção foi utilizada software CAD 3D SOLIDWORKS® para atender os requisitos

necessários pelo projeto como mostrado na Fig. (2).

Figura 2. Vista frontal representando o mecanismo e as regiões no qual ele é afetado.

Região de temperatura ambiente detém todo o sistema de eixo, alças de retirada do protótipo do forno e

estrutura de apoio ao forno.

Região de transição: Placa térmica Kaowool BK e parafusos para ligação das regiões.

Região do forno: Cadinho e local de fixação dos corpos de prova para confecção do material.

8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

2.2.1

Sistema do Misturador

Devido à necessidade de estudar como o metal fundido se comporta na solidificação, portanto com uma grande

influência do tamanho e geometria do CP, devido à versatilidade de materiais que possam ser adicionados e a segurança

do usuário, o sistema misturador sobe de desce, saindo totalmente do forno. Tudo isto de maneira rápida e segura, pois

o eixo e os rolamentos são fixados em um carrinho, este mecanismo desce e sobe escorregando sobre os metalons de

perfil quadrado, assim dando estabilidade e facilidade de escorregamento. Como mostrado na Fig. (3).

Figura 3. Vistas com o máximo e mínimo do sistema misturador, a) Vista frontal com o mínimo de percurso do

sistema misturador, b) Vista lateral com o mínimo de percurso do sistema misturador, c) Vista frontal com o

máximo de percurso do sistema misturador e d) Vista lateral com o máximo de percurso do sistema misturador.

Para o misturador e o eixo, foi escolhido aço inox 304 devido a sua facilidade de ser encontrado, por ser comportar

muito bem a temperaturas elevadas e por se comportar bem em atmosferas oxidantes.

Para reduzir convecção, o acesso do operador e do misturador a amostra é feita por uma abertura nas três placas

Kaowool com o diâmetro de 80 mm.

2.2.2

Sistema do Cadinho

Para ter uma maior gama de corpos de prova, com o auxilio de parafusos M10, o sistema pode descer ou subir de

maneira simples, como mostrado na Fig. (4). Como a porca M10 soldada na parte superior do tubo oco, existe a

possibilidade de subir todo o cadinho. Como o parafuso está na parte interna do tubo, sendo este inox e totalmente

soldado na base do cadinho, logo mesmo com mudanças no tamanho de amostra, os únicos materiais em contanto com a

atmosfera interna do forno são, o cadinho e o corpo de prova, diminuindo drasticamente a chance de contaminação e

reação da amostra, mesmo não perdendo a versatilidade de produzir e estudar materiais com composições e tamanhos

diferentes.

8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

Figura 4. Desenho esquemático da dinâmica do cadinho em relação à estrutura superior. As letras a, b, c são

respectivamente as vistas frontal, lateral e isométrica dos parafusos totalmente apertados. As letras d, e, f são

respectivamente as vistas frontal, lateral e isométrica dos parafusos parcialmente apertados.

2.2.3

Tratamentos Térmicos da Amostra

Como sua geometria característica e seu peso de 7,2 Kg, há a possibilidade de o protótipo ser retirado do forno e

colocado em um recipiente para resfriamento com água, óleo, ar ou ar forçado. Podendo assim analisar a influência de

formas de resfriamento na matriz produzida com segurança e rapidez.

2.3

Escolha dos Materiais

Para definição dos parâmetros a serem analisados via análise numérica, algumas propriedades foram

estabelecidas referentes aos materiais escolhidos para a confecção do protótipo.

Para as analises do cadinho, da hélice e eixo do misturador foi utilizado às propriedades demonstradas na Tab. (1).

8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

Tabela 1. Propriedades de condutibilidade e emissividade do aço AISI 304 limpo e polido, variando a

temperatura. Fonte: Incropera (2013) e Deng (2005)

Temperatura

(K)

273

373

473

573

673

873

1073

Aço 304 polido

Condutividade

Térmica

(W/m K)

14,6

15,1

16,1

17,9

18

20,8

23,9

Emissividade

térmica

Aço 304 limpo

Condutividade

Térmica

(W/m K )

14,6

15,1

16,1

17,9

18

20,8

23,9

Temperatura

(K)

273

373

473

573

673

873

1073

0.17

0.17

0.18

0.19

0.21

0.26

0.3

Emissividade

térmica

0.22

0.22

0.23

0.24

0.26

0.31

0.35

Para as placas do forno, foram utilizados os parâmetros demonstrados na Tab. (2)

Tabela 2. Propriedades de emissividades por temperatura das paredes do forno. Fonte: Incropera (2013)

Tijolo refratário Alumina

Temperatura

Condutividade Térmica

Emissividade térmica

(K)

800

1000

1400

1600

-

0.4

0.33

0.28

0.33

Tabela 3. Propriedades térmicas das Placas Kaowool BK. Fonte: Morgan Thermal Ceramics

Temperatura

K

533

811

1089

1366

2.4

Placa Kaowool Bk

Condutividade Térmica

W/m.K

0,07

0,1

0,15

0,21

Análise Térmica

Com o auxilio do Software ABAQUS versão 6.9, devido o protótipo ser solicitado por faixas distintas de

temperatura e de ter um número elevado de interações e a sua simetria, foi escolhido cortar o mecanismo em dois planos

perpendiculares entre si. Com isso o foi analisado somente um quarto do protótipo, como mostrado na Fig. (5), pois

assim reduziu a quantidade de interações necessárias. Sendo que esse método reduz o tempo de calculo e não reduz a

qualidade dos resultados obtidos.

8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

Figura 5. Vista isométrica da malha gerada do mecanismo e da parede do forno.

3

3.1

RESULTADOS E DISCUSSÃO

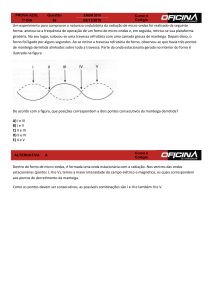

Radiação

Portando devido à radiação ser principal fonte de calor do das placas do forno com o protótipo, logo o responsável

pelo aquecimento do cadinho e do corpo de prova. Então se faz necessário uma análise térmica por radiação para que

com isso tenha um retorno mais palpável de como tal forma de transferência de calor irá influenciar no equipamento.

Assim foi utilizado o tipo de análise VFOP do Software ABAQUS CAE versão 6.9, o mesmo retorna a quantidade

máxima de espectros de radiação que cada área de face de elemento recebe. Para obter maior respaldo da influência

dessa transferência de calor foi escolhido uma análise com quase 2 milhões de elementos, como pode ser demonstrado

na Fig. (6).

8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

Figura 6. Ferramenta VFOP de análise numérica do Software ABAQUS CAE. a) Vista frontal da magnitude de

radiação recebida pela face de cada elemento. b) Vista em perspectiva da magnitude de radiação recebida pela

face de cada elemento.

Logo para o forno proposto, pode ser observado quanto mais baixo o mecanismo estiver, maior a quantidade de

energia será recebida pelo cadinho, portanto pelo corpo de prova que poderá ser fixado nele.

3.2

Condução

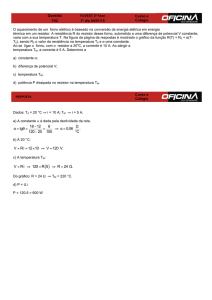

Com o intuito de observar e analisar a influência da aplicação do protótipo em ligas metálicas fundidas foi utilizado

como parâmetro de entrada no software de análise térmica, o valor de 950 K como temperatura para a base do cadinho,

pois a mesma é acima da temperatura de fusão de alumínio. Os dados obtidos demonstram que na parte superior, o

metalon que tem como função de alça do mecanismo, ficou a temperaturas por volta de 300 K. Temperatura próxima ao

do ambiente. Portanto segura para que o usuário possa fazer os estágios de retirada de todo o mecanismo do forno.

Assim podendo fazer com segurança os demais processos de resfriamento controlado.

8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

Figura 7. Análise térmica por condução do mecanismo.

Para ter um maior respaldo na análise térmica por condução, foi averiguado via o parâmetro HFL do ABAQUS

CAE o fluxo de calor no qual o equipamento será requisitado, tal resultado gerado demonstrou-se de acordo com os

resultados esperados, pois as regiões em azul (base do cadinho no qual a temperatura foi fixada, placas de isolamento

térmico e metalons onde a região vizinha tem a mesma temperatura) são regiões com baixa transferência de calor, e as

regiões em verde com maior diferença de temperatura são as de maior magnitude do fluxo de calor.

Figura 8. Análise da magnitude de fluxo de calor (HFL) do mecanismo.

8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

4

CONCLUSÃO

Primeiramente os softwares utilizados não só foram importantes para o resultado positivo, mas também como uma

importantíssima ferramenta não só para checar se o protótipo vai ser seguro para ser manuseado, mas também para

analisar as possíveis empregabilidades do mesmo. Já que este deve cumprir os requisitos de processo como adição de

particulados ao metal fundido, utilização de misturador para homogeneização deste material ao banho metálico e

também para tratamentos térmicos (tempera, ar forçado, ar tranquilo entre outros) posteriormente ao processo a ser

analisado.

O protótipo se demonstrou muito seguro, pois os valores encontrados de temperatura (aproximadamente

temperatura ambiente na CNTP) na estrutura possibilitam uma boa região de manuseio pelo usuário, porem mesmo

deverá manusear com cautela o equipamento, respeitando critérios de segurança e utilizando EPI. Pois com a análise

feita por condução, foi observada na região que liga o cadinho a estrutura externa, temperaturas próximas a 200 °C.

Na análise por radiação, foi possível observar e quantificar qual a diferença e a influência do tamanho dos

elementos, logo o número de elementos usados em toda a estrutura, na análise numérica. Pois com a diminuição do

tamanho de elemento, portanto com um número maior de elementos, não só aumentou absurdamente o tempo de

análise, no caso de condução com quarenta e nove mil elementos com um tempo de oito minutos para quarenta minutos

na analise de radiação com dois milhões de elementos, mas foi também possível observar que a melhora foi

praticamente insignificante do nível dos resultados. Portanto cerca de quarenta mil elementos é um número necessário

para analisar com competência o protótipo proposto.

Portanto a utilização dos softwares, para projetar e analisar termicamente o protótipo, demonstraram ser ótimas

ferramentas de trabalho em conjunto para uma pré-análise de mecanismo a ser construído, não só reduzindo a chance de

erro no experimento, observando se o equipamento atende os requisitos de segurança e produção, mas também podendo

aumentar a gama de aplicabilidade do mesmo.

5

REFERÊNCIAS

Ashby M.F., Evans A.G., Fleck N.A., Gibson L.J., Hutchinson J.W. And Wadley H.N.G., 2000, “Metal foams – A

Design Guide”, Butterworth-Heinemann, Londres.

Banhart J., 2001, “Manufacture, characterization and application of cellular metals and metal foams”, Progress in

Materials Science, Bremen, Alemanha.

Deng D., Hidekazu M., 2005, “Numerical simulation of temperature field and residual stress in multi-pass welds in

stainless steel pipe and comparison whit experimental measurements”, Joining and Welding Research Institute,

Osaka, Japão.

Incropera F. P., Dewitt D. P., Bergman T. L., Lavine L.. 2013, “Fundamentos de transferência de calor e de Massa”,

LTC, 6ª Edição.

Dukhan N., 2013 “Metal Foams – Fundamentals and Applications”, DEStech Publications, Inc. Lancaster.

Morgan

Thermal

Ceramics,

“Catálogo

da

Placa

térmica

Kaowool

BK”,<

http://www.termocom.com.br/images//pdf/fichas-tecnicas-ceramicas/03%20%20Placas%20Rigidas//PLACA%20KAOWOOL%20%20BK.pdf >, Morgan Crucible Company plc. Acesso em:

19/05/2014, 15:33:40.

6

DIREITOS AUTORAIS

Os autores são os únicos responsáveis pelo conteúdo do material impresso inclusos neste trabalho.

8º Congresso Brasileiro de Engenharia de Fabricação

18 a 22 de maio de 2015, Salvador, Bahia, Brasil

Copyright © 2015 ABCM

EQUIPMENT FOR CAST MATERIAL PROCESSING FOR FURNACE PIT

Mauricio de Oliveira Filho, [email protected]

Weslley Luiz da Silva Assis, [email protected]

Hugo Dutra Gomes, [email protected]

Celio de Jesus Marcelo, [email protected]

Anderson Zenken Nakazato, [email protected]

Maria Carolina dos Santos Freitas, [email protected]

1

Universidade Federal Fluminense, Av. dos Trabalhadores, 420 CEP 27 255 125 Volta Redonda, RJ, Brasil

Abstract: This paper aims to develop a device to be used in an oven pit type, which allows the user to have visual

monitoring and constant access to the material during the process. The access device must be simple and safe for

adding additives to the melt during the manufacturing process. It should also allow the use of an optional mixer

according to the analysis process. To meet these requirements, we developed a mechanism via Software 3D CAD

SOLIDWORKS® due to simplicity of working with geometric modeling with this tool. The thermal behavior of the

structure has been rigorously studied by computer simulation via finite element software ABAQUS ®. This software

riches were used in descriptive details of the materials used, such as thermal and mechanical properties of 1020 steel

(oven), crucible 304 stainless steel plates and thermal Kaowool BK (thermal insulation). From the simulation results

showed that the thermal evolution took place according to expected, and the user can work without major risks due ace

thermal exchanges.

Keywords: Furnace Pit, Precursor Material, Simulation, Finite Element, Heat Transfer