NÁUTICA

Aramida em

embarcações

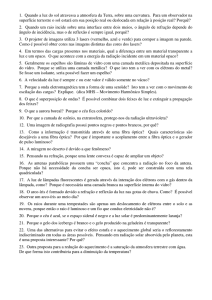

Compostos de PRF, utilizando fibra aramida e fibra de carbono, apresentam excelente

performance estrutural que pode ser otimizada com a utilização de processos de

fabricação cada vez mais sofisticados, proporcionando estruturas muito mais leves e

rígidas. O custo é semelhante ao alumínio e aço, no entanto, a maior economia se dá na

velocidade de construção, fácil repetibilidade e baixo investimento inicial. Podem ser utilizados

na forma de manta e tecidos unidirecional ou multiaxiais, dependendo do tipo de performance e

tecnologia disponível. Este texto foi fornecido pela Teijin Aramid, fabricante do fio Twaron

dos pesados cabos de aço e alumínio. As estruturas com aramida

podem ser tanto rígidas como flexíveis.

Esta matéria-prima pode ser usada nas estruturas de madeira em faixas unidirecionais com resina epóxi, conhecidas

como pré-peg, que são laminadas a +45º/-45º sobre uma camada de fibra de vidro a 0º, a qual, por sua vez, é laminada

sobre a madeira. Recomenda-se usar a aramida na parte interna do barco, já que, em caso de colisão, as fibras de aramida

suportam maiores esforços.

As fibras de aramida apresentam as seguintes vantagens:

• Baixo peso específico comparado com a fibra de vidro

• Por sua combinação única de resistência, rigidez e baixo

peso específico, permite ao desenhista e construtor obter, usando

menos material, as mesmas características mecânicas

• Alta absorção de energia

• Resistência a rachaduras

• Aumento de rigidez da estrutura.

Estas características realçam o

comportamento da navegação à vela

de um iate (baixo peso na água, rigidez que permite uma alta tensão nos

aparelhos e mais força de navegação). A aramida aumenta o conforto e o rendimento dos iates a motor.

Seu menor peso permite instalações

r

i be

com mais equipamentos e artigos de

oF

açã

Divulg

luxo para uma mesma potência de motor.

te

x

A

aramida é uma fibra sintética que possui características

únicas decorrentes da sua nobre estrutura molecular, que

possibilita o desenvolvimento de um produto que possui

alto módulo, baixo alongamento e, sobretudo, grande resistência

ao impacto (daí sua grande utilização na área balística).

Peso por peso, a aramida é cinco vezes mais resistente que

o aço e não sofre corrosão em água doce nem salgada. A aramida é incombustível. Assim, é uma opção ideal para aplicação

como reforço em cascos, cabos, cordas e velas. É utilizada na

construção dos cascos de barcos para substituir parcialmente, a

fibra de vidro.

As resinas utilizadas nas aramidas são poliéster tipo isoftálico

ou ortoftálicas. A isoftálica possui melhor resistência a osmose

que a ortoftálica. Resinas epóxi e éster-vinílicas são preferidas em

estruturas que exigem alta resistência, tenacidade e rigidez.

As fibras de aramida também são aplicadas na fabricação de

tecidos para velas de alta performance e possuem uma excepcional resistência ao alongamento, ou seja, um alto módulo, permitindo que a vela mantenha suas formas geométricas e resistência

nas mais diversas condições eólicas. Aliada aos pesos reduzidos e

flexibilidade dos fios, esta propriedade gera uma vela apropriada

para alta velocidade, com excelente durabilidade e comportamento fora de série. Sem esquecer da elevada resistência à perfuração

ou rasgamento observada neste tipo de vela.

As fibras de aramida também podem ser usadas na construção de partes das estruturas de veleiros, como substituto parcial

Tecnologias de destaque

Resinas epóxi com

resistência à alta

temperatura

A Axson disponibiliza a resina epóxi

Epolan 2090/endurecedor 2026, para

a fabricação de moldes ou peças, que

apresenta como características principais

a resistência à alta temperatura (200 ºC),

baixa viscosidade, boa molhabilidade de

reforços, rápida impregnação e pot-life

longo. Utilizada em sistema de infusão,

é ideal para a fabricação de peças para

as indústrias náutica e aeronáutica,

inclusive peças de grandes dimensões.

Veja anúncio à pág. 19.

Soluções Reichhold para barcos

A empresa oferece soluções para todas as etapas de fabricação das embarcações, desde

a fabricação do molde, aplicação do gelcoat, e gelcoat de barreira química (skin coat),

laminação estrutural (infusão, manual ou spray-up), até o processo de repintura: Resapol

10-116: rápido ciclo de cura à temperatura ambiente e sua excepcional característica de

umectação das fibras de vidro, Polylite® 10-228: resina poliéster insaturada com maior

temperatura de termodistorção, suportando temperaturas de trabalho mais elevadas,

Hydrex® 100-HF: resina 100% viniléster, indicada especialmente para o processo de

infusão a vácuo, com baixa emissão de estireno, tempo de gel variável conforme ajuste do

catalisador e cobalto, baixa absorção de água, alta resistência a bolhas osmóticas, melhor

aparência na superfície. Atende as normas internacionais 1162 e 50 da SCAQMD e possui

aprovação do “Lloyds Register of Shipping”, e Norpol® 20000-S Repintura: gelcoat branco

de base isoftálica, especialmente adaptado para a repintura de barcos. Promove ganhos

superiores em relação aos sistemas convencionais de repintura, tais como uniformidade de

superfície, elevada durabilidade ao casco repintado, alto brilho, maior tempo de vida útil,

além de alta resistência a trincas e bolhas osmóticas com menor tempo de manutenção.

18

PR

REVISTA DO PLÁSTICO RMais

EFORÇADO/

COMPOSITES

informações

- www.tecnologiademateriais.com.br/consulta

NÁUTICA

Um barco com aramida é mais forte?

Não é fácil responder esta pergunta. Tudo depende do material

utilizado e da construção do laminado. Os laminados convencionais

são obtidos em diferentes qualidades. Comparado com laminados à

base de tecidos ou napas obtidos pelos trabalhosos métodos manuais,

um laminado produzido pelo sistema de borrifação à pistola é mais

econômico, mas possui menos força por unidade de espessura. Quando se usa o método de pistola, as fibras de vidro são cortadas no local

e borrifadas com resinas não-particuladas.

No método manual, usa-se fibra de vidro (ou rovings), em forma

de tecido convencional, em tecido multiaxial ou como uma napa de

filamentos cortados (CSM, Chopped Strand Matts – fibras cortadas).

Na construção de barcos, normalmente, é utilizada uma combinação

destes tipos de laminados. Ao comparar um laminado de aramida com

as melhores qualidades de mesmo peso em fibra de vidro, percebe-se

que a resistência do laminado de aramida é mais que o dobro. Ao

comparar um laminado de aramida com as melhores qualidades de

mesmo peso em fibra de vidro, vê-se que a resistência do laminado

de aramida é mais que o dobro. Se comparado com o laminado com

pistola de fibra de vidro, peso por peso, o de aramida é muito mais

forte. A fibra de aramida é tão dúctil que não pode ser cortada com

ferramentas tradicionais.

As fibras de aramida apresentam-se apenas em tecidos convencionais, ou direcionais, e são obtidos no mercado em diferentes tipos de

0º, 45º,60º ou 90º, com ou sem CSM. Ao desenhar um barco, é calculada a força a que este será submetido nas direções de tais esforços. Os

tecidos biaxiais e multiaxiais são colocados de maneira que as fibras

atuem com ótimo rendimento nas direções requeridas.

Um barco com aramida é mais rápido?

PR

O peso específico da aramida é 1440 kg/m3 , aproximadamente

a metade da fibra de vidro (2650 kg/m3 ). Além disso, as fibras de

aramida são mais fortes e absorvem mais energia. Estas propriedades

possibilitam ao armador construir barcos com a mesma resistência que

os reforçados com fibra de vidro, mas substancialmente mais rápidos.

Os requisitos mínimos de espessura e resistência estão limitados pelas normas internacionais observadas por companhias como Lloyd’s,

American Bureau of Shipping ou Det Norske Veritas.

Um barco rápido tem vantagens para competir em regatas tanto

de vela como em botes de alta velocidade. Um construtor de barcos

pode também optar por construir um barco reforçado com aramida de

mesmo peso de um barco reforçado com fibra de vidro. Os laminados

serão mais espessos, fortes e muito mais seguros. Isto é particularmente recomendável para iates de lazer.

A aramida possui um módulo substancialmente mais alto que a

fibra de vidro. Portanto, a mesma força ocasiona um menor alargamento na fibra de aramida do que na de vidro, o qual se deve ter em

conta na operação de laminação. Para melhorar a impregnação da resina, alguns construtores de barcos introduzem uma camada de CSM

padrão entre cada uma das camadas de aramida. As características da

resina determinaram se isto é necessário. A adição de fibra de vidro é

uma solução econômica para aumentar a espessura e cumprir com as

normas internacionais.

Ao usar esta construção em sanduíche, é também recomendável

melhorar a adesão entre as camadas introduzindo uma fina camada

de napa de fibra de vidro (por exemplo 225 g/m2) entre o núcleo e o

tecido de aramida.

Organizações como Lloyds, Det Norske Veritas e The American Bureau of Shipping, estabelecem a espessura do casco dos

barcos nas normas internacionais de desenho, as quais embasam

no uso de fibra de vidro. Ao substituir a fibra de vidro pela fibra

de aramida, devido a sua maior rigidez e resistência, se obterá um

robusto barco de aramida.

19

j ANEIRO

•

m ARÇO

•

2 008

NÁUTICA

Resistência ao impacto da

aramida comparada com outros

laminados de reforço

A resistência ao impacto dos laminados de reforço depende de

vários fatores. Um deles é a capacidade da fibra para absorver energia. Este fator específico de absorção de energia se mede em relação a seu peso base. A principal vantagem da fibra de aramida é sua

maior resistência e a ausência de fragilidade, comparada com as

fibras de carbono e de vidro. Por tal razão, aramida é usado em coletes antibalas, cascos e nas blindagens de tanques e automóveis.

Reparo e osmose

As obras da reparação de um barco reforçado com aramida não

diferem muito das que se requerem para um barco reforçado de fibra

de vidro. Primeiro se lixam as bordas ásperas ao redor do dano produzido pelo choque, bastando conseguir uma superfície lisa. Depois,

o buraco é coberto com um laminado à base de resina com fibra de

vidro ou aramida. A fibra de vidro se emprega, muitas vezes, em trabalhos de reparação, mas se a parte a reparar deve possuir a mesma

força que o laminado original, é importante usar aramida.

A osmose se produz quando a água de propaga através do gelcoat e chega à capa externa do barco de poliéster. Com o passar do

tempo, esta água fica apanhada pelas substâncias ácidas presentes

no poliéster. Devido à diferença em concentração ácida da água

dentro e fora do casco, a água externa tenderá a penetrar em gotas ao interior, e é acolhida no espaço limitado à resina poliéster.

Este fenômeno é chamado de osmose, um processo irreversível

e conseqüência da diferença de concentração ácida presente. Ao

continuar o processo, a pressão da borbulha de água aumentará e

ao final ocasionará, por delaminação, um severo dano nas camadas externas do barco. Em concordância com o anterior, o tipo de

ácido usado para fabricar a resina de poliéster determinará a resistência à osmose. Na construção de um barco são usadas resinas

de poliéster baseadas em ácidos ortoftálico e resinas de poliéster

baseadas em ácido isoftálico. As primeiras são mais econômicas,

enquanto que as segundas têm uma maior resistência química.

As fibras de aramida possuem boa aderência com os poliésteres

de ácido isoftálico, a resina de poliéster isoftálico se adere melhor

ao gelcoat. O fenômeno da osmose não ocorre quando são utilizadas resinas epóxi ou vinílicas. Sempre que se emprega fibra de

aramida na construção de um barco deve-se empregar também a

melhor resina contra osmose. Portanto, o risco de osmose é menor quando o casco do barco está reforçado com aramida.

Custo

A mão-de-obra para construção de um barco é cara, e é apenas uma pequena porcentagem do custo total, destinado a materiais como a fibra para reforço e a resina. Visto que os barcos

reforçados com a fibra de vidro utilizam resinas ortoftálicas, o

emprego de resina poliéster isoftálica aumenta o preço do barco

reforçado com aramida.

As próprias fibras de aramida são mais caras que as de vidro.

Porém, graças ao peso relativamente baixo da fibra, o aumento

do custo total é limitado.

Veja anúncios às págs. 31 (Texiglass) e 43 (Fibertex).

A íntegra deste texto está disponível em www.tecnologiademateriais/consultas/fibra de aramida