1

Obtenção do Aço

Fabrício Dzierva, Departamento de Engenharia Elétrica – UFPR

Resumo – Este documento descreverá o processo de obtenção do aço. Para isto serão apresentados o histórico da sua

produção, uma série de conceitos relativos ao processo siderúrgico envolvido e processo em si.

Palavras-chave – Aço, siderurgia, gusa, coque, fundente.

I. INTRODUÇÃO

O aço é um material de grande importância nos dias de

hoje. As diversas propriedades que lhe são atribuídas o tornam indispensável para o mundo como conhecemos hoje.

Suas propriedades mecânicas e eletromagnéticas são largamente alteradas, através de diferentes processos de fabricação e diferentes concentrações de outros elementos a não

ser o ferro (principal elemento). É por isso que o aço é largamente utilizado na construção civil, nas engenharias elétrica

e mecânica e outras áreas.

principais métodos de obtenção que despontaram nesta

época e hoje em via de desaparecimento foram os processos

Bessemer, Thomas e Siemens-Martin.

Gradativamente estes processos foram sendo substituídos por processos mais modernos e eficientes. A produção

foi aumentando gradativamente e durante o século XX a

produção chegou a patamares gigantescos, maiores que

1.000.000.000 toneladas/ano. Apenas no fim do século, em

torno de 1975, a produção de aço estabilizou-se e começou a

diminuir. Atualmente a produção anual oscila entre 700 e 800

milhões de toneladas/ano.

O Brasil está entre os dez maiores produtores, com cerca

de 26 Mt/ano. Mesmo assim muito abaixo dos maiores produtores mundiais; Rússia com cerca de 160 Mt, Japão com

100 Mt, EUA com 90 Mt, China 60 Mt e Alemanha com 50Mt.

C. Conceitos

-

II. AÇO

A. Definição

Basicamente uma liga ferro-carbono com teor de carbono

inferior a 1,8% em massa e susceptível de adquirir, por meio

de tratamento mecânico e térmico, variadas propriedades,

podendo conter em sua composição outros elementos como

níquel, manganês, tungstênio, vanádio, cromo, silício, etc.

-

B. Histórico

Um dos primitivos métodos de obtenção do aço foi o a

forja catalã, onde o minério de ferro era reduzido pelo carvão

em uma instalação de pedra onde incidia um sopro de ar. O

produto obtido era uma mistura pastosa de metal com escória, sendo esta eliminada por martelamento. A partir do século XV surgiram os primeiros altos-fornos, onde através do

aumento da quantidade de ar soprado foi possível o aumento da temperatura e a conseqüente obtenção da mistura em

estado líquido. Basicamente é este processo que produz a

grande maioria do aço utilizado no mundo até os dias de

hoje.

Mas a grande expansão do aço ocorreu no século XIX

com a crescente demanda de um material versátil para dar

suporte à Revolução Industrial que estava no seu auge. Os

-

-

-

Minério de ferro: presente em aproximadamente 5%

da crosta terrestre. O ferro não é encontrado em estado puro na natureza mas em combinações químicas

de metais contidos nas rochas. Essas combinações

químicas ocorrem misturadas com as “gangas”,

compostas de silício, alumínio, cal e magnésio. Os

principais são: magnetita (Fe3 O4 ) com cerca de 60%

de ferro; hematita vermelha (Fe2 O3 ) com cerca de

65% de ferro; ferro oolítico; siderita ou ferro espático

(FeCO3 ) com alto teor de manganês; FeS2 .

Coque: desempenha uma dupla função na elaboração da gusa: a de combustível e a de redutor. O coque provém da destilação do carvão, que deve ser o

mais puro possível para evitar resíduos como enxofre e fósforo. Como redutor absorve o oxigênio combinado com outros elementos.

Ganga: Impurezas que ocorrem junto com o minério

de ferro em estado bruto, compostas principalmente

de silício, alumínio, cal e magnésio.

Carbono: símbolo C, com massa atômica 12. É um

metalóide sólido muito resistente ao calor, volatilizando-se em torno dos 3500 ºC. O carbono tem a

fundamental propriedade de ser solúvel em ferro

fundido. O carbono pode ser encontrado basicamente em três estados, o diamante, grafita e o carvão.

Fundente: pedra de cal ou magnésio adicionada a

massa incandescente para separar o ferro da ganga.

O fundente com a ganga dá a escória, que por ser

2

-

-

-

mais fusível e leve que o ferro se acumula sobre o

metal líquido.

Escória: uma espécie de vidro de qualidade inferior

que é produto da mistura entre a ganga e fundente.

Gusa: é a parte útil para a produção do aço, composta basicamente de ferro fundido com carbono entre

2,5% a 6,67%.

Aço de alto teor de carbono: pouco utilizado por

causa da sua grande fragilidade. Ferro + 1,8% a 2,5%

de carbono

Ferro puro ou ferro da Suécia: Ferro + pequenos traços de carbono.

D. Processo de obtenção da gusa

Inicialmente tem-se o minério de ferro que é composto

pelo metal (ferro) e pela ganga. Primeiro é necessário liberar o

ferro usando um redutor (carvão) para eliminar o oxigênio do

metal. Para isto é necessário fornecer muito calor, fornecido

pela própria queima do carvão. O ferro, já em estado líquido,

se acumula no fundo do alto-forno. Para eliminar a ganga

junta-se o fundente, o que nos dá a escória, que por ser mais

leve, se acumula sobre o ferro. Portanto, utilizando o processo de decantação, separa-se o ferro da escória.

Dentro do alto-forno tem-se a seguinte seqüência, como

ilustra a figura 1:

-

Introduz-se a carga, composta de minério de ferro, coque e fundente.

Entre 300ºC e 350ºC temos a dessecação, onde o vapor

de água contido na carga é liberado.

Entre 350ºC e 750ºC ocorre a redução, onde o óxido de

ferro perde o oxigênio.

Entre 750ºC e 1150ºC temos a carburação, onde o ferro

se combina com o carbono formando a gusa.

Entre 1150ºC e 1800ºC ocorre a fusão, onde a gusa

passa para o estado líquido

Em torno dos 1600ºC ocorre a liquefação, onde a gusa

se separa da escória.

Figura 1. Etapas da obtenção do aço em um alto-forno

E. Propriedades

O aço apresenta diferentes propriedades quando outros

elementos são adicionados a sua composição:

-

-

A gusa obtida pode ter três destinos: a fundição dos lingotes, destinados a as aciarias de segunda fusão; a execução

de grandes peças por vazamento direto nos moldes; e fabricação do aço.

A gusa produzida pelo alto-forno ou gusa de primeira fusão pode ser de dois tipos: gusa branca ou fundição gris.

Elas são destinadas a produção do aço através do seu refino

posterior. A gusa branca tem como composição e característica: C = 2,3% a 3%, P = 2%, Mn = 1,5%, Si = 0,6%, Fe restante; densidade = 7,4 kg/dm3 e ponto de fusão = 1200ºC. A

fundição Gris: C = 3% a 4,5%, Si = 1,5% a 5%, Mn = 1%, P=

0,08%, S = 0,054%; densidade = 7,4kg/dm3 e ponto de fusão

= 1200ºC.

-

Níquel: de 0,5% a 5% melhora a temperabilidade e

aumenta a resistência mecânica. Com 50% aumenta

a resistência à corrosão;

Cromo: de 1% a 6% aumenta a temperabilidade e resistência mecânica. De 10% a 20% torna-o inoxidável. Com 25% torna o aço refratário;

Silício: até 2% aumenta a elasticidade e diminui as

perdas magnéticas;

Manganês: a 2% favorece a têmpera e a 13% aumenta a resistência ao impacto e ao desgaste;

Tungstênio: até 18% favorece a resistência.

F. Alto-fornos

Os alto-fornos modernos são aparelhos com cerca de

trinta metros de altura, consistindo basicamente por dois

cones truncados unidos pela base.

No tronco inferior ou cadinho com cerca de 8 metros ou

mais de diâmetro se acumulam os produtos obtidos, a gusa e

a escória. Pelos alcavariz, no topo do cadinho, o ar quente é

insuflado.

3

No troco superior temos a guela, onde a carga é introduzida e a carburação, redução e dessecação ocorrem.

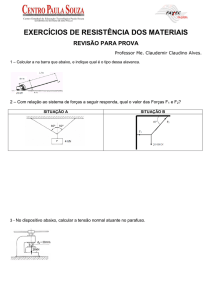

Na figura 2 podemos ver toda estrutura envolvida no

alto-forno.

A seguir os principais métodos classificados quanto ao

uso do oxigênio:

-

-

Processo Thomas: oxidação do C da gusa pelo oxigênio do ar, processo quase obsoleto, sendo substituído pelo do oxigênio puro.

Processos LD (Linz Donawitz), OLP (Oxigênio – Lança – Poeira) e Kaldo: oxidação da gusa por oxigênio

puro.

III. AGRADECIMENTOS

Figura 2. O alto-forno e suas instalações anexas

1.

2.

3.

4.

5.

6.

7.

O minério

O minério aglomerado

O fundente

O coque

Caçamba de carregamento

Alto-forno

Câmara da boca içável e abaixável hidraulicamente,

com divisor rotativo

8. “Receptor de Poeiras” para a separação primária das

poeiras contidas no gás da boca, e que são retiradas

pela parte inferior

9. Depurador úmido no qual se opera a depuração dos

gases da boca por gotejamento de água. A água é dirigida para uma bacia de decantação

10. Aparelho Cowper em aquecimento pela combustão

dos gases da boca

11. Aparelho Cowper “insuflante” para aquecimento do

ar circulante enviado para o alto-forno

12. Insufladores (alcavariz)

13. Ar frio

14. Escória

15. Gusa

16. Tubulagem circular de ar quente seguida de bocais

permitindo insuflar ar quente no alto-forno

17. Poeiras recuperadas para serem aglomeradas com o

coque, o minério e o fundente

G. Transformação gusa-aço

Para transformar a gusa em aço é preciso tirar uma parte

de carbono do silício, do manganês, e a totalidade do fósforo

e impurezas. Para isto é utilizado oxigênio puro ou o oxigênio

presente no ar.

Nós temos dois tipos de refinação, a ácida e a básica. Na

refinação ácida, a gusa de primeira fusão foi obtida de um

minério de ferro rico em Si (2%) e pobre em P (0,07%), típicos

dos minérios americanos. Já na refinação básica temos o contrário, a gusa vem de um minério de ferro rico em P (2%) e

pobre em Si (0,5%), típicos dos minérios europeus.

O autor gostaria de agradecer primeiramente ao professor

Piazza que forneceu bibliografia para a confecção deste trabalho. Também gostaria de agradecer ao meu amigo Gustavo

(o Mato Grosso) por ter escaneado para mim algumas figuras

do livro. Além é claro da Siemens, que forneceu gentilmente

a impressora para a impressão do trabalho escrito.

IV. REFERÊNCIAS BIBLIOGRÁFICAS

Livros:

[1] A. Remy, M. Gay, R. Gonthier, Materiais,. São Paulo, 1990, p.

18-43.

[2] V. Chiaverini, Aços e Ferros Fundidos. São Paulo, 1977. 4ª edição.

[3] Grande Enciclopédia Larousse Cultural, vols. 1 e 22. São Paulo,

1998, Ed. Nova Cultural.