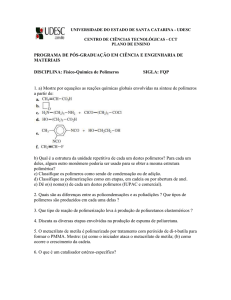

Curso: Engenharia de Produção / Engenharia Civil

MATRIAIS POLÍMEROS

1. ESTRUTURA DE MATERIAIS POLÍMERICOS

A maioria dos materiais poliméricos é composta por cadeias moleculares muito grandes,

com grupos laterais compostos por vários átomos ou por grupos orgânicos, tais como metil, etil ou

fenil. Essas macromoléculas são compostas por unidades repetidas, que são entidades estruturais

menores que se repetem ao longo da cadeia. Os principais polímeros são:

-

Polietileno

(PE)

-

Cloreto de polivinila (PVC)

-

Politetrafluoretileno (PTFE)

-

Polipropileno (PP)

-

Poliestireno

-

Poli(metil metacrilato)

-

Fenol-formaldeído

-

Poli(hexametileno adipamida)

-

Poli(etileno tereftalato) (PET)

-

Policarbonato (PC)

(PS)

(PMMA)

(Baquelite)

(náilon 6,6)

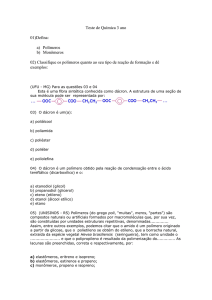

1.2. CLASSIFICAÇÃO DE POLÍMEROS

Os polímeros podem se dividir em termoplásticos e termofixos. Os polímeros

termoplásticos amolecem e eventualmente se liquefazem quando são aquecidos e endurecem

quando resfriados. Tais processos são totalmente reversíveis e podem ser repetidos. Os polímeros

termoplásticos são relativamente macios. Esses materiais são fabricados normalmente com uma

aplicação simultânea de calor e pressão. Os polímeros termoplásticos são caracterizados por serem

polímeros lineares e algumas estruturas ramificadas com cadeias flexíveis. O polietileno,

poliestireno, poli(etileno tereflatlato) e o cloreto de polivinila, são alguns exemplos de polímeros

termoplásticos. Os termofixos se tornam permanentemente duros durante a sua formação e não

amolecem com um aquecimento subsequente. Eles se caracterizam por serem polímeros em rede.

Tais polímeros possuem ligações cruzadas covalentes entre as cadeias moleculares adjacentes.

Durante o tratamento térmico essas ligações prendem as cadeias umas as outras para resistir aos

movimentos de vibração e de rotação da cadeia em temperaturas elevadas. Desta forma os materiais

não amolecem quando aquecidos. Apenas um aquecimento a temperaturas excessivas irá causar o

rompimento dessas ligações cruzadas e a degradação do polímero. Em geral, os polímeros

termofixos são mais duros e resistentes que os termoplásticos e possuem uma melhor estabilidade

dimensional. As borrachas vulcanizadas, os epóxis, as resinas fenólicas e algumas resinas poliéster

são exemplos de materiais termofixos.

2. DEFEITOS EM POLÍMEROS

Os principais defeitos apresentados por materiais poliméricos são: lacunas e átomos e íons

intersticiais. As extremidades das cadeias são vistas como defeitos, visto que elas são quimicamente

diferentes das unidades normais da cadeia. Lacunas também estão associadas às extremidades da

cadeia. No entanto defeitos adicionais podem resultar das ramificações na cadeia do polímero ou de

segmentos de cadeia que emergem do cristal. Discordâncias espirais também ocorrem nos cristais

poliméricos.

3. COMPORTAMENTO MECÂNICO DOS POLÍMEROS

3.1.TENSÃO-DEFORMAÇÃO

As características mecânicas dos polímeros, em sua maioria, são altamente sensíveis a taxa

de deformação, à temperatura e à natureza química do ambiente (a presença de água, oxigênio,

solventes orgânicos etc.).

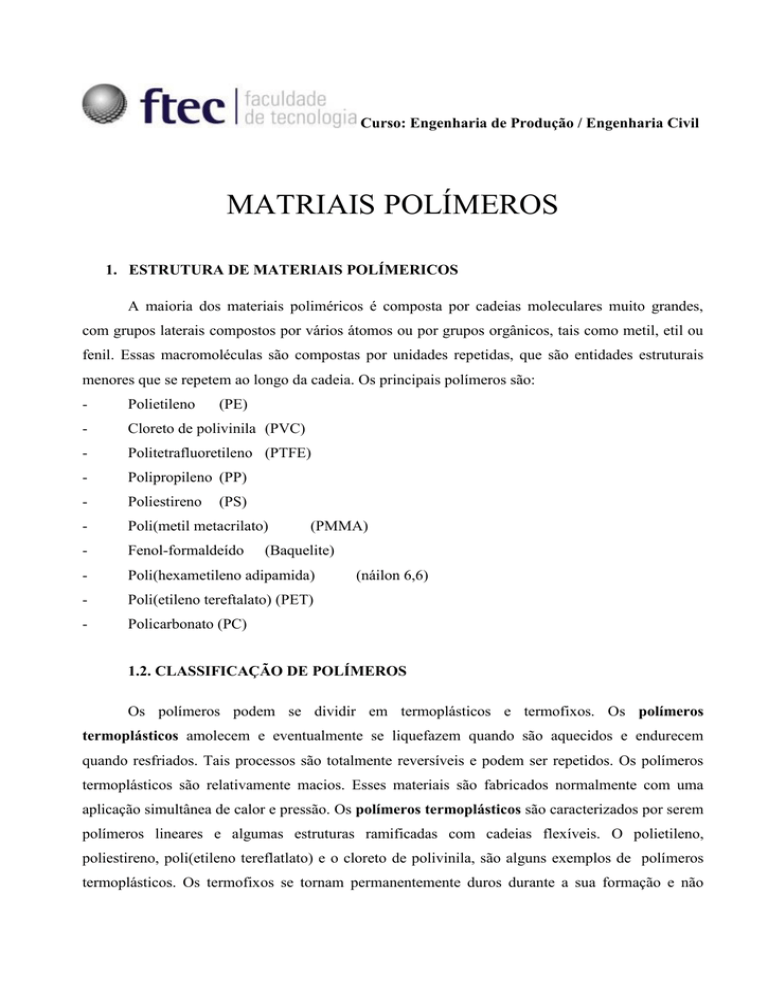

Tipicamente são encontrados três tipos diferentes de comportamento tensão-deformação,

para os materiais poliméricos. Na Figura 1, a curva A apresenta a tensão-deformação para um

material frágil, mostrando que este fratura enquanto se deforma elasticamente. A curva B apresenta

o comportamento para um material plástico, onde observa-se a deformação inicialmente é elástica e

esta é seguida pelo escoamento e por uma região de deformação plástica. Por fim, a curva C

apresenta um material totalmente elástico (típico em borrachas), tal comportamento é exibido por

materiais elastômeros.

Figura 1: Comportamento tensão-deformação para diferentes polímeros.

4. FRATURA DE POLÍMEROS

O modo de fratura de polímeros termofixos é frágil. Durante o processo de fratura, trincas se

formam em regiões onde há uma concentração de tensões localizadas. As ligações covalentes na

estrutura em rede ou com ligações cruzadas são rompidas durante a fratura. Para um polímero

termoplástico, são possíveis tanto o modo de fratura dúctil quando frágil e muitos destes materiais

são capazes de apresentar uma transição dúctil-frágil. Os fatores que favorecem uma fratura frágil

são uma redução na temperatura, um aumento na taxa de deformação, a presença de um entalhe

afilado, uma maior espessura da amostra e qualquer modificação na estrutura do polímero que

aumente a temperatura de transição vítrea. Os termoplásticos são frágeis abaixo de suas

temperaturas de transição vítrea.

5. DEFORMAÇÃO DE ELASTÔMEROS

Os elastômeros possuem elasticidade semelhante à de uma borracha. Eles se deformam e

voltam a sua forma original, como uma mola. Isso resulta de ligações cruzadas no polímero, que

proporcional uma força para que as cadeias retornem as suas conformações não deformadas.

Em um estado sem tensões, um elastômero será amorfo e composto por cadeias moleculares

com ligações cruzadas que são altamente torcidas, dobradas e espiraladas. A deformação elástica,

mediante a aplicação de uma carga de tração, é simplesmente o desenovelamento, desdobramento e

alinhamento parcial e o resultante alongamento das cadeias na direção da tensão. Com a liberação

das tensões, as cadeias se enrolam novamente, voltando as conformações que existiam antes da

aplicação da tensão e o objeto retorna a sua forma original.

6. VULCANIZAÇÃO

O processo de formação de ligações cruzadas nos elastômeros é chamado vulcanização e é

realizado por uma reação química irreversível, conduzida normalmente em uma temperatura

elevada. Na maioria das reações de vulcanização, compostos a base de enxofre são adicionados aos

elastômeros aquecidos; cadeias de átomos de enxofre se ligam a cadeias poliméricas adjacentes,

formando ligações cruzadas entre elas. A borracha não vulcanizada, que contém muito poucas

ligações cruzadas, é macia e pegajosa, e possui uma baixa resistência a abrasão. O módulo de

elasticidade, o limite de resistência à tração e a resistência à degradação por oxidação são

propriedades melhoradas através do processo de vulcanização.

7. TIPOS DE POLÍMEROS

-

PLÁSTICOS: possuem alguma rigidez estrutural quando submetidos a uma carga e são

usados em aplicações de uso geral. Possuem uma grande variedade de combinações de

propriedades. Alguns plásticos são muito rígidos e frágeis, outros são flexíveis e exibem

deformação elástica quanto plástica, quando submetido a tensão. O polietileno, polipropileno,

cloreto de polivinila, poliestireno e os fluorcarbonetos, epóxis, fenólicos e poliésteres são

considerados plásticos.

-

ELASTÔMEROS: possuem elasticidade e podem sofrer grandes deformações e retornar a

seu estado de origem. O elastômero sintético mais importante é o SBR (estireno-butadieno) é

utilizado em pneus de automóveis, reforçado com negro de fumo. O NBR (acrilonitrila-butadieno) é

altamente resistente a degradação. Os silicones possuem alto grau de flexibilidade a temperaturas

baixas e altas, sendo resistentes a intempéries e óleos lubrificantes.

POLÍMEROS AVANÇADOS:

-

Polietileno de ultra-alto peso molecular: possui fibras altamente alinhadas e apresenta as

seguintes características: alta resistência a impacto; resistência alta a desgaste e abrasão; coeficiente

de atrito muito baixo; superfície autolubrificante e não-aderente; resistência química; excelentes

propriedades a baixa temperatura; amortecimento acústico e adsorção de energia; isolante elétrico e

propriedades dielétricas.

-

Cristais líquidos poliméricos: materiais quimicamente complexos e estruturalmente distintos

que tem propriedades diferenciadas e que são utilizados em diversas aplicações. Este tipo de

material apresenta as seguintes características: estabilidade térmica; rigidez e resistência; resistência

a impactos.

8. ADITIVOS PARA POLÍMEROS

- Cargas: adicionados para melhorar os limites de resistência a tração e a compressão, a resistência a

abrasão, tenacidade, estabilidade dimensional e térmica. Os materiais utilizados como carga são: pó

de madeira, pó e areia de sílica, vidro, argila, talco e calcário.

- Plastificantes: sua presença melhora a flexibilidade, a ductilidade e tenacidade dos polímeros,

ainda reduz a dureza e rigidez. Os plastificantes são líquidos e possuem baixa pressão de vapor e

baixo peso molecular.

- Estabilizantes: atuam contra o processo de degradação de polímeros. A forma mais comum de

deterioração dos polímeros é a degradação pela exposição a luz (radiação UV).

- Corantes: conferem uma cor específica a um polímero.

- Retardadores de chama: inclusão de teores significativos de cloro e/ou flúor.

9. TÉCNICAS DE CONFORMAÇÃO

- Moldagem por compressão ou por transferência: o polímero desejado, juntamente com seus

aditivos é colocado entre um molde. O molde é fechado e calor e pressão são aplicados, fazendo o

plástico se tornar viscoso e escoar para se ajustar ao molde. Tal técnica pode ser aplicada tanto para

polímero termofixos quando para os termoplásticos. Na moldagem por transferência, as matériasprimas sólidas são fundidas em uma câmara de transferência aquecida. Conforme o material

fundido é injetado no interior da câmara do molde, a pressão é distribuída de maneira mais

uniforme sobre todas as superfícies. Esse processo é utilizado para polímeros termofixos.

- Moldagem por injeção: técnica mais ampla utilizada para termoplásticos. O material peletizado é

alimentada em uma moega e através do movimento de um embolo ou pistão é carregado para o

interior de um cilindro. Essa carga é empurrada para a frente, para uma câmara de aquecimento,

onde ela é forçada ao redor de um espalhador. O material termoplástico se funde e forma um líquido

viscoso. O plástico fundido é empurrado a um bico injetor para o interior de um molde, a pressão é

mantida até o material se solidifica.

- Extrusão: moldagem de termoplástico viscoso, sob pressão, através de uma matriz com

extremidade aberta. O material é transportado por um rosca transportado, onde é compactado,

fundido e conformado. A extrusão ocorre conforme essa massa fundida é forçada através de um

orifício na matriz. Técnica utilizada para fabricação de barras, tubos, mangueiras, laminas e

filamentos.

- Moldagem por sopro: a peça é conformada pelo sopro de ar ou vapor sob pressão no interior do

sistema.

- Fundição: técnica aplicada tanto para termoplásticos quanto para termofixos. O material fundido

é vertido no interior de um molde e deixado em repouso até solidificar.