Experimentos de Instrumentação Industrial

1o Experimento: Strain Gauge - Sensor de Deformação

Deformações e fadiga são geradas nas partes componentes, subsistemas e sistemas pelo peso,

temperatura, pressão, vibração ou forças de deslocamento. Um dos métodos mais usuais para

realizar estas medições é pelo uso de extensômetros metálicos, strain gauges, conectados em

ponte de Wheatstone.

O extensômetro baseia-se no princípio de que quando um condutor está sujeito a um esforço

de tensão ou compressão, ocorre uma variação de resistência. A amplitude da variação,

relacionada com a resistência original, é proporcional à intensidade do esforço aplicado, ou

ainda:

E = Esforço (máxima microdeformação) =

var iação do comprimento ∆L

=

comprimento original

L

Em aplicações de extensômetros utiliza-se uma constante de proporcionalidade conhecida

como Fator de Calibração (Gage Factor), que varia de 2 a 4 para as ligas mais usuais na

fabricação de extensômetros,. Este parâmetro é baseado na variação da resistência ocorrida no

extensômetro para sua resistência total relacionada com a variação no comprimento do

condutor para seu comprimento unitário, ou ainda:

GF =

∆R

∆L

R

L

A tensão de saída do amplificador

de um medidor de deformação,

com extensômetros em ponte de wheatstone é dada por:

eo = ∆R ∗ Vex ∗ G

R

onde Vex é a tensão de alimentação da ponte e G é o ganho do amplificador de

instrumentação.

Exemplo: Uma ponte de extensômetros com G=2 e ∆L =1500µE (dados provenientes de

L

catálogo do fabricante), possui ∆R = 2 ∗1500 = 3000 µ E .

R

Desta maneira, pode-se calcular a tensão de saida do medidor como sendo,

eo = 3000 ∗ Vex ∗ G .

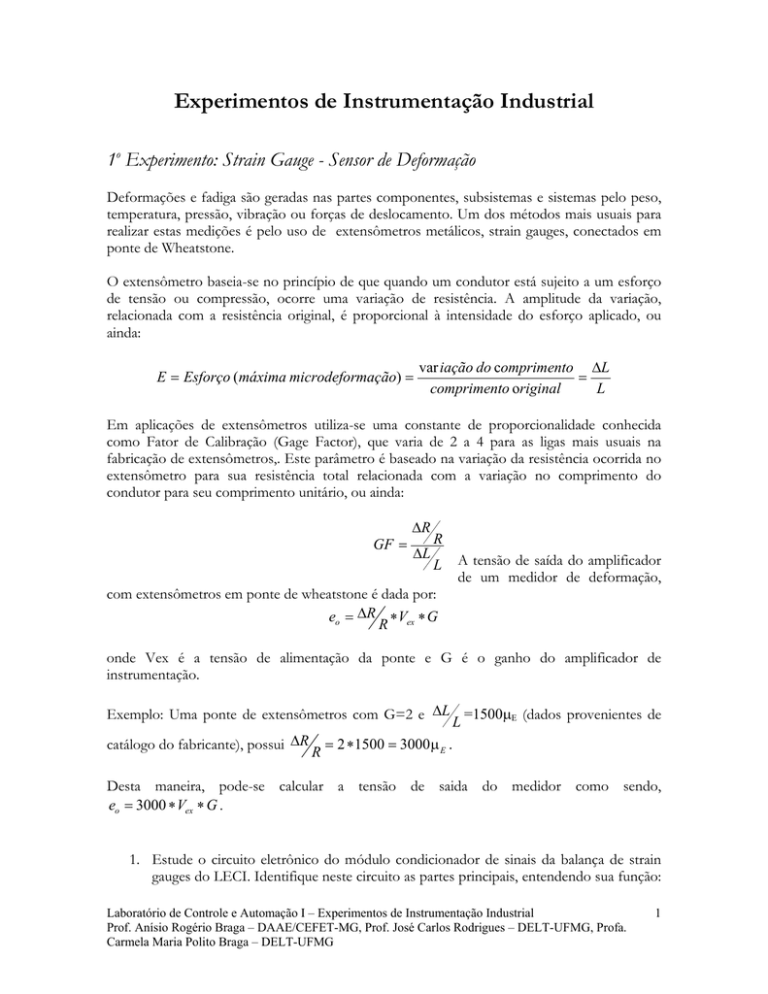

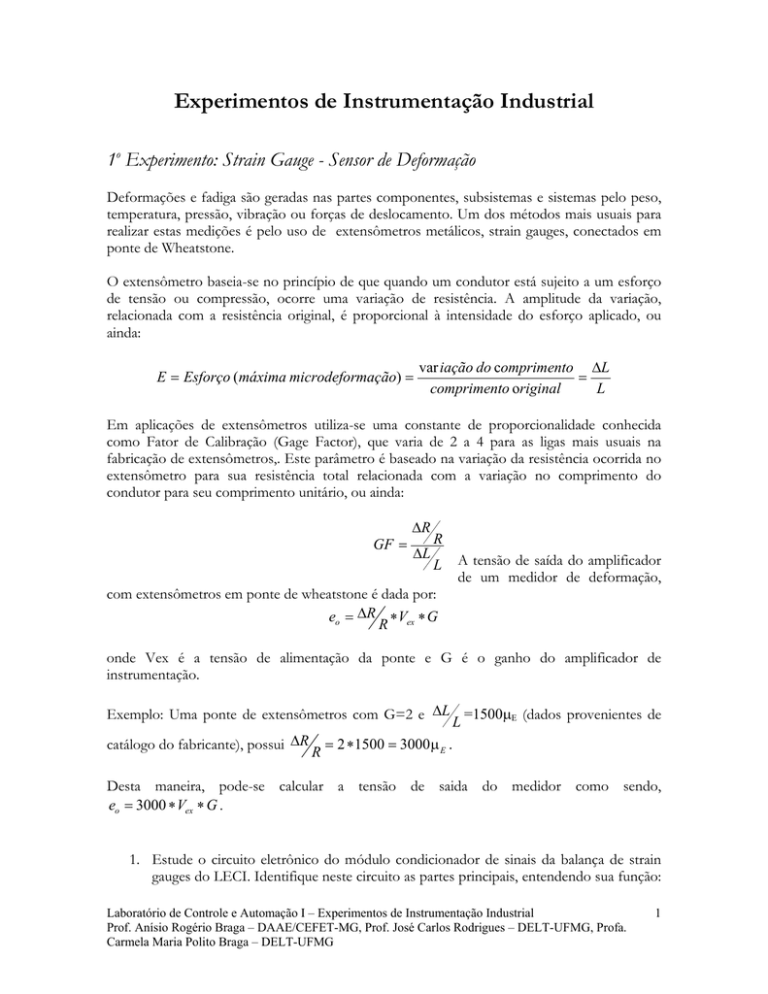

1. Estude o circuito eletrônico do módulo condicionador de sinais da balança de strain

gauges do LECI. Identifique neste circuito as partes principais, entendendo sua função:

Laboratório de Controle e Automação I – Experimentos de Instrumentação Industrial

Prof. Anísio Rogério Braga – DAAE/CEFET-MG, Prof. José Carlos Rodrigues – DELT-UFMG, Profa.

Carmela Maria Polito Braga – DELT-UFMG

1

regulador de tensão para Vex, amplificador de instrumentação, filtro RC passa baixas

(para filtrar o ruído de 60Hz) e o circuito de balanceamento da ponte.

2. Verifique a construção física da balança e a fixação dos strain gauges na mesma.

Analise os esforços possíveis sobre os mesmos.

3. Prepare a balança para iniciar o processo de calibração da mesma, ajustando os limites

da faixa operacional a ser assumida para esta balança (ou ainda, o ponto de zero e o

limite máximo da faixa admitida - fundo de escala).

ATENÇÃO: não utilize pesos muito elevados para não deformar a balança em excesso.

Limite sua escolha ao peso de 400g. Cuidado ao manusear os padrões secundários de peso

a serem utilizados na calibração. Eles não devem ser tocados com as mãos.

4. Levante 20 pontos para traçar, posteriormente, a curva de calibração da balança, sendo

10 pontos com variações crescentes e 10 com variações decrescentes.

5. Utilize o MatLab para fazer o ajuste de curva destes pontos, com o método dos

mínimos quadrados (ver anexo) ou utilizando alguma função do MatLab. Determine a

equação de calibração do medidor e as características de desempenho estático

possíveis.

6. Verifique, com osciloscópio, o efeito do ruído presente na medição e o efeito da

filtragem realizada.

7. Aplique um degrau de deformação (um "peteleco") na barrinha e observe/salve a saída

do medidor. Aplique outro teste para obter uma massa de dados para validação.

Encontre um modelo dinâmico para este sistema. Valide o modelo encontrado (cap. 3

Doebelin)

Comente as características estáticas e dinâmicas desta balança.

Módulo Condicionador para Células de Carga

VCC

0

Vc

12V

COMP

VEE

Fonte de Alimentação

R1

100

33nF

12V

0

VEE

+Vex

Vex=6V

10

C2

0

0 VEE

LM723

OUT

+

+

Vz

Vref

VCC

GND

U1

R5

20k

13

R4

560

R3

2.2k

Vcc+

12

5

9

6

7

R2

1k

33nF

CL

CS

-

Vcc-

2

3

4

11

VCC

Regulador de tensão para

a tensão de excitação do

circuito em ponte de

Wheatstone

C1

VCC

R7

560

R6

Balanço

100k

0

Balanceamento

C3

.1uF

7

0

1

8

3

U2

V+

-

-

GS1

GS2 +

+

OUT

6

REF

2

RG

10k

R=120

JP2

GND

V-

G=1+50k/RG

5

4

0

Vo

R8

15k

INA114AP

C5

.1uF

Célula de Carga

VIN(-)

VCC

Filtro

f0=100Hz

0

Vof

1

2

3

4

R2

R1

R3

R4

Strain-gages

C4

.1uF

0

Vo

0

VEE

VIN(+)

Amplificador de Instrumentação

Laboratório de Controle e Automação I – Experimentos de Instrumentação Industrial

Prof. Anísio Rogério Braga – DAAE/CEFET-MG, Prof. José Carlos Rodrigues – DELT-UFMG, Profa.

Carmela Maria Polito Braga – DELT-UFMG

2

2o Experimento: Medição de Temperatura

Temperatura, ao contrário de outras quantidades, é uma quantidade abstrata que precisa ser

definida em termos do comportamento dos materiais, submetidos à mudança de temperatura.

Nos experimentos propostos nesta seção estão incluídos sensores que utilizam mudança na

resistência (RTD - PT100, termistor), mudança na tensão de circuito aberto produzida por

efeito termo elétrico (termopar), mudança na queda de tensão de tensão em junção PN

semicondutora (-2,2mV/ 0C ).

Escalas de temperatura existentes para representar convenientemente o nível de atividade

termodinâmica associado com mudanças na temperatura:

•

•

•

Escala Fahrenheit (1715): 180 divisões (graus) entre o ponto de gelo (320 F) e o ponto

de ebulição (2120 F) da água.

Escala Celsius (1742): 100 divisões entre o ponto de gelo e o ponto de ebulição da

água. Posteriormente Linnaeus definiu o valor zero da escala como sendo o ponto de

congelamento de água. Inicialmente esta escala foi chamada de centígrada (referindo-se

às 100 divisões da escala), mas em 1948 foi modificada para Celsius, em homenagem a

Anders Celsius).

Escalas absolutas: Kelvin e Rankine, usadas para descrever temperaturas absolutas,

onde o valor zero á assumido ser igual ao mínimo termodinâmico. Elas são definidas

como:

θ k = Tc + 273,15

θ R = TF + 459,67

Termopares

Sensor simples constituído de dois materiais diferentes em contato térmico, chamado de

junção (Fig. 1). Pode ser feito de pares de fios trançados juntos, por meio de solda, ou por

meio da colocação de dois fios pressionados, com pressão suficiente para mantê-los juntos. A

operação deste sensor baseia-se na combinação de efeitos termoelétricos que produzem

pequenas tensões de circuito aberto, quando duas junções termopares são mantidas em

temperaturas diferentes. A tensão termoelétrica v0 é uma função não linear da temperatura,

que pode ser representada por uma equação empírica como sendo:

2

2

v0 = C1 (T1 − T2 ) + C 2 (T1 − T2 )

onde C1 e C2 são constantes termelétricas dependentes do material usado na junção e T1 e T2

são as temperaturas das junções.

-

J1, T1

Material

J2, T2

v

Material

Laboratório de Controle e Automação I – Experimentos de Instrumentação Industrial

Prof. Anísio Rogério

Braga

– DAAE/CEFET-MG,

Prof. José Carlos Rodrigues – DELT-UFMG, Profa.

Fig.

1: Termopar

com junção Dual

Carmela Maria Polito Braga – DELT-UFMG

3

A seleção do termopar (ou dos materiais que o constituem) é feita para :

• oferecer estabilidade de longo termo em níveis maiores de temperatura;

• garantir compatibilidade com a instrumentação disponível;

• minimizar custo;

• maximizar sensitividade sobre a faixa de operação ( µV /0C ).

.

Alguns tipos de termopares com faixa de medição são mostrados na tabela 1.

Tipo

E

Material Positivo

Cromel

Material Negativo

Constantan

J

Ferro

Constantan

K

Cromel

Alumel

R

Platina 13% Ródio

Platina

S

Platina 10% Ródio

Platina

T

Cobre

Constantan

Faixa de Medida

0

0 a 980 C

0

-185 a 400 C

0

-185 a 1260 C

0

0 a 1590 C

0

0 a 1535 C

0

-185 a 400 C

Tabela 1: Tipos de termopares

Termômetros de Resistência

Consistem de um elemento sensor que apresenta uma mudança na resistência com a mudança

da temperatura e um circuito condicionador para converter mudança de resistência para uma

tensão de saída. Existem dois tipos de sensores que são usualmente empregados: RTD's

(resistance temperature detectors) e termistores.

RTD's são elementos resistivos simples feitos de platina (PT 100 – bastante linear), níquel ou

liga de níquel-cobre (não lineares), que possuem coeficiente positivo de resistividade. Estes

materiais são estáveis e proporcionam uma resposta reproduzível para temperaturas sobre

longos períodos de tempo.

Termistores são fabricados de materiais semicondutores tais como óxido de manganês, níquel

ou cobalto. Estes materiais semicondutores possuem um coeficiente de resistividade altamente

negativo. Quando a aplicação requer uma exatidão muito elevada, silício dopado ou germânio

são utilizados como materiais para o termistor. Ver circuito em ponte da Fig. 1 para sensores

resistivos.

Sensores Precisos de Temperatura (Semicondutores)

LM135/LM235/LM335, LM135A/LM235A/LM335A

Precision Temperature Sensors

(http://www.national.com/ds/LM/LM135.pdf)

Laboratório de Controle e Automação I – Experimentos de Instrumentação Industrial

Prof. Anísio Rogério Braga – DAAE/CEFET-MG, Prof. José Carlos Rodrigues – DELT-UFMG, Profa.

Carmela Maria Polito Braga – DELT-UFMG

4

General Description

The LM135 series are precision, easily-calibrated, integrated circuit temperature sensors. Operating as a 2-terminal

zener,the LM135 has a breakdown voltage directly proportional to absolute temperature at +10 mV/°K. With less than

1Ω dynamic impedance the device operates over a current range of 400 µA to 5 mA with virtually no change in

performance. When calibrated at 25°C the LM135 has typically less than 1°C error over a 100°C temperature range.

Unlike other sensors the LM135 has a linear output. Applications for the LM135 include almost any type of

temperature sensing over a -55°C to +150°C temperature range. The low impedance and linear output make

interfacing to readout or control circuitry especially easy. The LM135 operates over a -55°C to +150°C temperature

range while the LM235 operates over a -40°C to +125°C temperature range. The LM335 operates from -40°C to

+100°C. The LM135/LM235/LM335 are available packaged in hermetic TO-46 transistor packages while the LM335

is also available in plastic TO-92 packages.

Features

•

•

•

•

•

•

•

•

Directly calibrated in °Kelvin

1°C initial accuracy available

Operates from 400 µA to 5 mA

Less than 1Ω dynamic impedance

Easily calibrated

Wide operating temperature range

200°C overrange

Low cost

3L TO 92, 4.80 x 4.80 x 3.80mm body size

LM 335

Connection Diagrams (TO-92 Plastic Package SO-8)

Bottom View - Order Number LM335Z - or LM335AZ

Temperature Accuracy (Note 1)

LM335, LM335A

Parameter Conditions LM335A LM335 Units

Min Typ Max Min Typ Max

Operating Output Voltage TC = 25°C, IR = 1 mA 2.95 2.98 3.01 2.92 2.98 3.04 V

Uncalibrated Temperature Error TC = 25°C, IR=1mA 1 3 2 6 °C

Uncalibrated Temperature Error TMIN ≤ TC ≤ TMAX, IR=1mA 2 5 4 9 °C

Temperature Error with 25°C TMIN ≤ TC ≤ TMAX, IR = 1 mA 0.5 1 1 2 °C

Laboratório de Controle e Automação I – Experimentos de Instrumentação Industrial

Prof. Anísio Rogério Braga – DAAE/CEFET-MG, Prof. José Carlos Rodrigues – DELT-UFMG, Profa.

Carmela Maria Polito Braga – DELT-UFMG

5

Calibration

Calibrated Error at Extended TC = TMAX (Intermittent) 2 2 °C

Temperatures

Non-Linearity IR = 1 mA 0.3 1.5 0.3 1.5 °C

Experimentos

1.

2.

3.

4.

Identifique os sensores disponíveis: termopar, PT-100, LM 335 (semicondutor).

Verifique o circuito eletrônico para condicionamento do sinal de cada sensor.

Obtenha o ganho, calibre e determine as demais características estáticas de cada sensor.

Obtenha a resposta dinâmica de cada um desses sensores. Para os que permitirem,

obtenha e compare a resposta dinâmica do elemento sensor sem invólucro de proteção

e com invólucro. Obtenha modelos matemáticos representativos deles e observe a

mudança introduzida pelo invólucro. Compare as dinâmicas dos sensores estudados.

Comente e proponha um método para compensar o atraso introduzido pelo invólucro.

5. Comente sobre as vantagens e desvantagens de cada sensor estudado.

VCC

5

9

6

Vc

COMP

Vcc-

R4

560

R1

100

C2

0

+Vex = 5V

13

R3

2.2k

10

OUT

+ +

Vz

Vref

7

R2

1k

CL

CS

-

Vcc+

LM723

2

3

4

C1 33nF

U1

11

12

Regulador de tensão para

a tensão de excitação do

circuito em ponte de

Wheatstone

R7

560

33nF

0

Exemplo: Um sensor resitivo de temperatura tipo RTD (e.g.

PT100) é usado para medir temperaturas de 0C a 100C.

Projete o circuito condicionador de sinal ao lado para

que seja minimizado o autoaquecimento do sensor.

Para minimizar o autoaquecimento do sensor devido a

dissipação de potência Joule projeta-se uma corrente

constante baixa, e.g. Io=500uA (Valores típicos de

corrente estão na faixa de 100uA a 1mA).

R1 = R2 = 5V/500uA

R1 = R2 = 10k

1%

Rz provê o ajuste de zero do circuito para uma

determinada temperatura. No caso do PT100, que

apresenta 100 Ohms a zero Celsius usa-se um resistor

de 56 Ohm em série com um potenciometro multivoltas de

100 Ohm.

RG provê o ajuste de ganho e consequentemente d efundo

de escala.

Sensor de Temperatura Resistivo

RG

Io = Vex/R

Io

R1

R2

50k

Io

R(T) é o sensor resitivo. Se R(0) = R e R(T)=R+r(T),

tem-se:

VEE

4

OUT

V-

3

+

+

Vo = Vex* [RG/R1]*[r(T)/R].

Ajustando-se RG para 20k, tem-se uma variação de

0.1V/1% de variação de R.

8

U3A

0

Para Rz = R, tem-se:

VCC

0

U3B

8

0

V+

OUT

5

7

Vo

1

V+

4

VEE

TL082

6

-

Vo = Vex* [RG/R1]*[r(T)+R-Rz]/Rz.

V-

TL082

2

-

Rz

R(T)

VCC

Anisio R. Braga, DAEE/CEFETMG, Sensor de temperature resistive, doc. GEACOPI20010701/01, julho 2002.

Fig 1: Circuito de medição em ponte para sensores resistivos

Laboratório de Controle e Automação I – Experimentos de Instrumentação Industrial

Prof. Anísio Rogério Braga – DAAE/CEFET-MG, Prof. José Carlos Rodrigues – DELT-UFMG, Profa.

Carmela Maria Polito Braga – DELT-UFMG

6