POLÍMEROS

Os polímeros são macromoléculas formada pela união de pequenas unidades que se

repetem, os monômeros. Existem basicamente dois tipos de polimerização: adição e

condensação. Na polimeirzação por adição a maior parte dos monômeros utilizados são

alcenos.

Atualmente, dentre os principais polímeros utilizados na indústria química, que

utilizam o processo de polimerização por adição, pode-se citar o polietileno.

O polietileno é quimicamente o polímero mais simples, sendo representado pela

cadeia: (CH2-CH2)n. Devido à sua alta produção mundial, é também o mais barato, sendo um

dos tipos de plástico mais comum. Este polímero é obtido pela polimerização do eteno

(CH2=CH2). Os polietilenos são inertes face à maioria dos produtos químicos comuns, devido à

sua natureza parafínica. O tipo de interação entre as moléculas deste polímero é do tipo Van

der Waals.

Atualmente, dois são os tipos de polietileno mais utilizados na indústria química:

polietileno de baixa densidade (PEBD) e polietileno de alta densidade (PEAD).

POLIETILENO DE BAIXA DENSIDADE

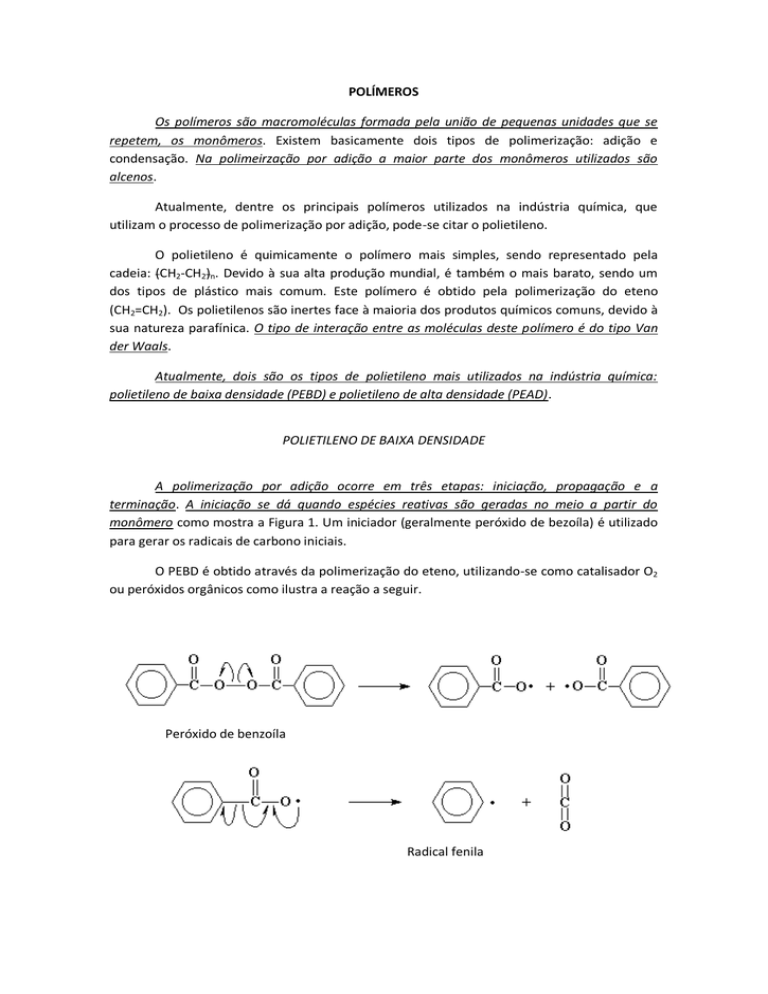

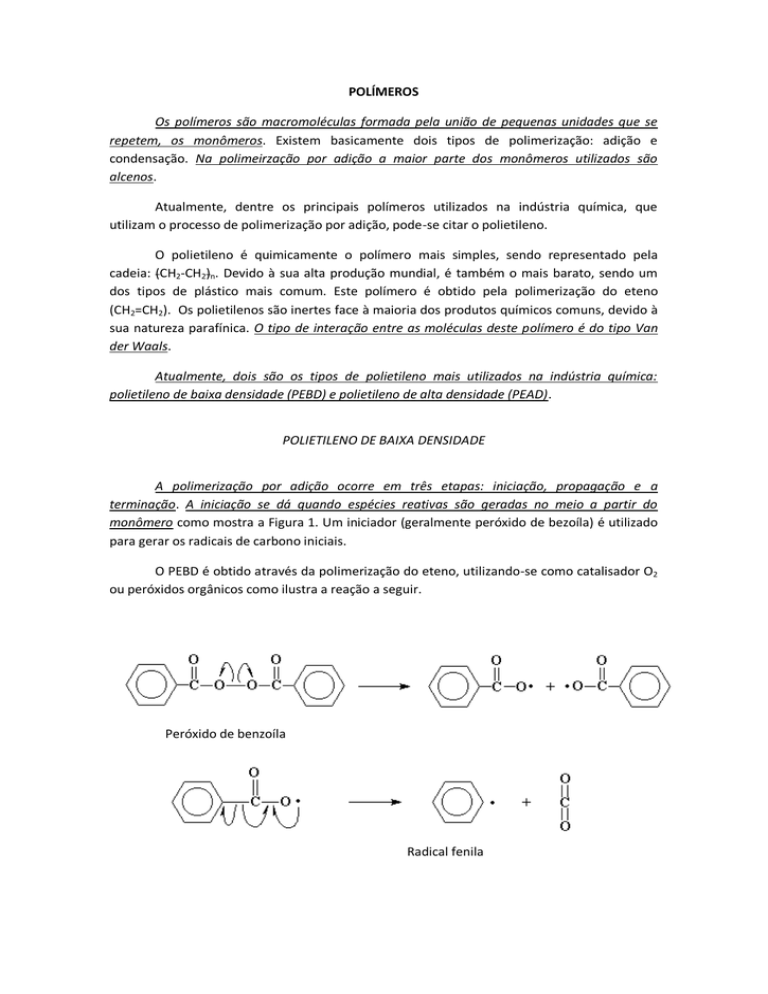

A polimerização por adição ocorre em três etapas: iniciação, propagação e a

terminação. A iniciação se dá quando espécies reativas são geradas no meio a partir do

monômero como mostra a Figura 1. Um iniciador (geralmente peróxido de bezoíla) é utilizado

para gerar os radicais de carbono iniciais.

O PEBD é obtido através da polimerização do eteno, utilizando-se como catalisador O2

ou peróxidos orgânicos como ilustra a reação a seguir.

Peróxido de benzoíla

Radical fenila

FIGURA 1 – Processo de iniciação da polimerização por adição.

Nesta reação, na presença de luz e calor, o peróxido de benzoíla se decompõe e gera

um radical fenila. Esse radical provoca a quebra da dupla ligação do alceno e então a

polimerização tem início. Na polimerização do PEBD as condições iniciais para início de

polimerização são: pressão de 1000 a 3000 atm e temperatura entre 100 e 300oC.

A segunda etapa consiste na etapa de propagação da cadeia. Nesta etapa, o núcleo

reativo formado na iniciação se adiciona a uma molécula de monômero formando um novo

núcleo reativo, de cadeia maior, e assim sucessivamente como mostra a Figura 2. Esta é a fase

de crescimento da macromolécula.

FIGURA 2 – Processo de propagação da polimerização por adição.

A principal característica do PEBD é que as cadeia do polímero são altamente

ramificadas, ou seja, na polimerização deste plástico não se consegue obter um polímero de

cadeia linear. É nesta segunda etapa da polimerização que surgem as ramificações do PEBD.

As ramificações surgem devido a dois fatores: transferência de cadeia intermolecular,

como mostra a Figura 3, ou formação de ramificações devido à transferência de cadeia

intramolecular, como mostra a Figura 4.

FIGURA 3 – Transferência de cadeia intermolecular.

FIGURA 4 – Transferência de cadeia intramolecular.

A terceira e última etapa corresponde à terminação. Nesta etapa a desativação de uma

molécula em crescimento é conseguida de diferentes modos mas sempre acarreta a

terminação do crescimento da macromolécula como mostra a Figura 5.

FIGURA 5 – Processo de terminação da polimerização por adição.

O PEBD é um polímero que apresenta uma grande quantidade de ramificações e são

estas que serão responsáveis por várias características e propriedades físicas deste tipo de

material como, por exemplo, a sua densidade, que varia entre 0,912 – 0,925 g/cm3, e o seu

ponto de fusão que está entre 110 e 115oC. Essa temperatura de fusão mais baixa explica-se

pois, como o polímero apresenta um alto grau de ramificação, a interação entre as cadeias

carbônicas deste compostos torna-se mais difícil devido ao impedimento gerado por essas

ramificações. Com isso, precisa-se de uma quantidade menor de energia para separar as

moléculas do composto, ou seja, uma temperatura menor para que o polímero possa fundir.

O PEBD tem uma combinação única de propriedades: alta resistência ao impacto, alta

flexibilidade, boa processabilidade, estabilidade e propriedades elétricas notáveis. Sendo

assim, é largamente utilizado em sacolas de supermercados, embalagem de alimentos (leite,

água), frascos para cosméticos e produtos farmacêuticos, brinquedos, utilidades domésticas,

revestimento de fios, cabos e mangueiras.

POLIETILENO DE ALTA DENSIDADE

O PEAD é obtido também pelo processo de polimerização por adição mas as condições

reacionais para a obtenção deste polímero são diferentes das do PEBD, e é por isso que as

estruturas e propriedades físicas destes dois tipos de polímeros são diferentes.

No processo de iniciação, o PEAD é obtido através da polimerização do eteno,

utilizando-se como catalisador um composto conhecido como Ziegler-Natta (mistura de TiCl4

com um composto organometálico). Este catalisador propicia que esta reação de polimerização

ocorra a pressões entre 1 e 30 atm e temperaturas no intervalo de 50 a 100oC.

A principal característica do PEAD é que as cadeia do polímero apresentam muito

poucas ramificações, ou seja, na polimerização deste plástico consegue-se obter um polímero

de cadeia muito próximo à estrutura linear. É devido às condições brandas de polimerização e

do catalisador utilizado que as cadeias deste polímero apresentam baixo grau de ramificação.

O PEAD é um polímero que apresenta uma pequena quantidade de ramificações e é

este fator que será responsável por várias características e propriedades físicas deste tipo de

material como, por exemplo, a sua densidade que varia entre 0,955-0,970 g/cm3 e o seu ponto

de fusão que está entre 125 e 130oC. Essa temperatura de fusão maior em relação ao PEBD é

explicada pelo fato da linearidade das cadeias e conseqüentemente a maior densidade do

PEAD fazerem com que a orientação, o alinhamento e o empacotamento das cadeias sejam

mais eficientes. Com isso, precisa-se de uma quantidade maior de energia para separar as

moléculas do composto, ou seja, uma temperatura maior para que o polímero possa fundir

Dentre as principais propriedades deste composto, pode-se destacar: maior dureza

(atuação das forças intermoleculares das cadeias do polímero que estão bem próximas), menor

flexibilidade (menor mobilidade das cadeias poliméricas que estão fortemente atraídas entre

si), alta resistência, baixa transparência, maior resistência à tração e menor resistência ao

impacto. Todas essas propriedades estão associadas ao fato deste polímero apresentar uma

cadeia muito pouco ramificada. Sendo assim, este polímero é largamente utilizado para

embalagens de detergentes e shampoo, sacolas para supermercado, caixas para garrafas de

refrigerantes, tambores, potes para alimentos, tubo conta-gotas, banheiras, caixa d’água,

dentre outros.

PEBD X PEAD

O PEAD e o PEBD têm muitas aplicações em comum, mas em geral, o PEAD é mais duro

e resistente e o PEBD é mais flexível e transparente. Um exemplo da relação de dureza e

flexibilidade está no fato de que o PEAD é utilizado na fabricação de tampas com rosca

(rígidas) e o PEBD na de tampas sem rosca (flexíveis).

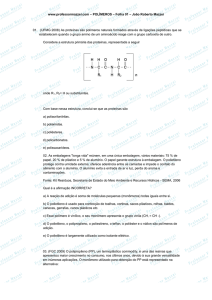

A Tabela 1 apresenta um comparativo entre as principais características dos dois tipos

de polietileno discutidos até o momento.

TABELA 1 – Características do PEBD e do PEAD.

POLIETILENO DE BAIXA DENSIDADE

PRESSÃO: 1000 A 3000 atm

TEMPERATURA: 100 A 300OC

INICIADOR: PERÓXIDOS OU O2

DENSIDADE: 0,920 g/cm3

CADEIA ALTAMENTE RAMIFICADA

TEMPERATURA DE FUSÃO: 110-120OC

ALTA FLEXIBILIDADE, RESISTÊNCIA AO

IMPACTO, BOA PROCESSABILIDADE,

ESTABILIDADE, ALTA TRANSPARÊNCIA.

SACOLAS DE MERCADO, BRINQUEDOS,

REVESTIMENTO DE FIOS, CABOS E

MANGUEIRAS, FILMES E EMBALAGENS PARA

ALIMENTOS.

POLIETILENO DE ALTA DENSIDADE

PRESSÃO: 1 A 30 atm

TEMPERATURA: 50 A 100OC

INICIADOR: ZIEGLER-NATTA (mistura de TiCl4

e compostos organometálicos)

DENSIDADE: 0,965 g/cm3

CADEIA POUCO RAMIFICADA

TEMPERATURA DE FUSÃO: 130-135OC

MAIOR DUREZA, MENOR FLEXIBILIDADE,

BAIXA TRANSPARÊNCIA, MENOR RESISTÊNCIA

AO IMPACTO.

TAMBORES, POTES PARA ALIMENTOS, CAIXAS

PARA GARRAFAS DE REFRIGERANTES,

BANHEIRAS, CAIXAS D’ÁGUA.

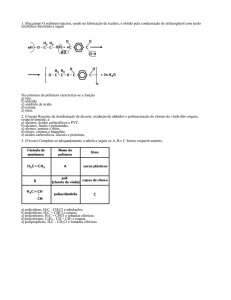

A Figura 6 apresenta uma ilustração do nível de ramificação das cadeias dos polímeros

PEBD e PEAD.

A

B

FIGURA 6 – (A) Cadeia do PEBD altamente ramificada; (B) Cadeia do PEAD com poucas

ramificações.