2. DISPOSITIVOS DE COMANDO E CHAVES DE PARTIDA

A instalação de máquinas diversas requer uma grande gama de dispositivos que

possibilitem o perfeito funcionamento, de preferência o mais automatizado possível, com

proteção em caso de falhas. Os quadros de comando proporcionam essa confiabilidade,

além de garantir uma maior segurança ao operador da máquina, já que o mesmo não

estará em contato direto com a alimentação de força da máquina. O acionamento é

remoto, através de chaves que se encontram fora do painel de comando, não havendo

necessidade de se abrir o painel para ligar ou desligar uma máquina. Além disso, o

equipamento fica protegido contra eventuais problemas causados por fatores diversos,

como sobrecarga, curto-circuito ou erro de operação.

Estudaremos agora os principais componentes de quadros de comando, levando

nosso foco para a partida de motores elétricos.

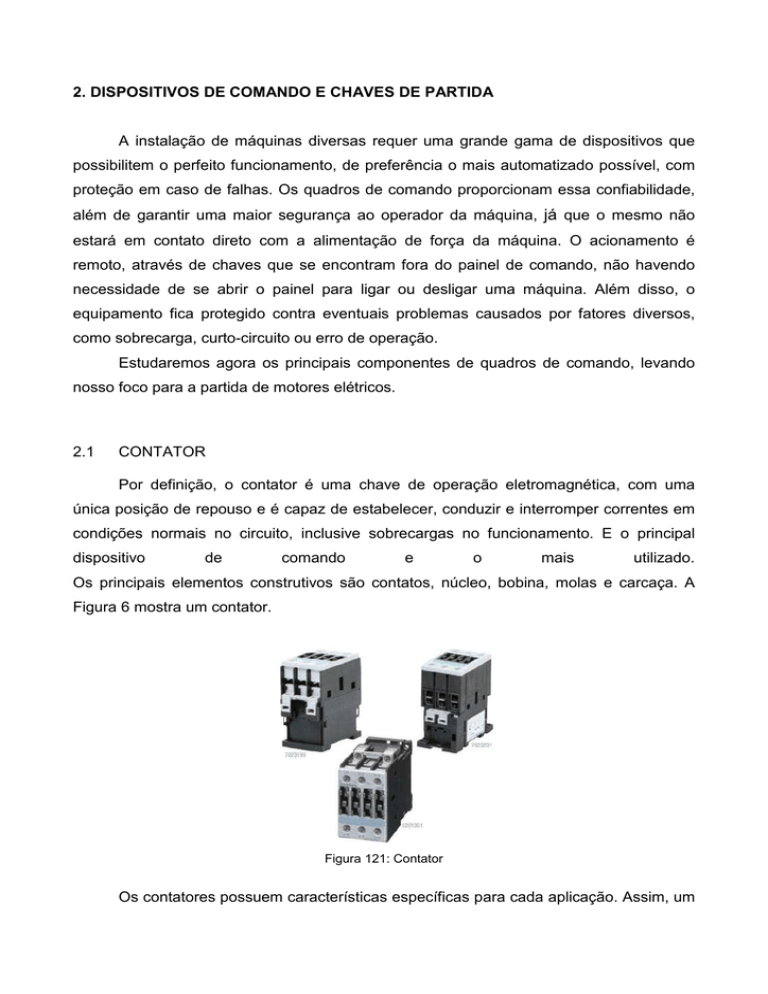

2.1

CONTATOR

Por definição, o contator é uma chave de operação eletromagnética, com uma

única posição de repouso e é capaz de estabelecer, conduzir e interromper correntes em

condições normais no circuito, inclusive sobrecargas no funcionamento. E o principal

dispositivo

de

comando

e

o

mais

utilizado.

Os principais elementos construtivos são contatos, núcleo, bobina, molas e carcaça. A

Figura 6 mostra um contator.

Figura 121: Contator

Os contatores possuem características específicas para cada aplicação. Assim, um

2

contator que faz a partida de um motor de um torno pode não ser o mesmo que aciona o

motor de uma esteira, mesmo que os motores tenham características idênticas. Isto se

deve ao fato dos contatores sofrerem um desgaste dos seus contatos a cada

acionamento. Logo, o tipo de carga e a freqüência de manobras influi diretamente sobre o

desgaste dos contatos.

Este desgaste se dá pela ação dos arcos elétricos criados com o fechamento e

principalmente abertura dos contatos, provocando eletro-erosão do material da superfície

dos contatos. Como a eletro-erosão ocorre de maneira aleatória, a superfície dos contatos

torna-se irregular, provocando aumento da resistência elétrica nos contatos e

aquecimento. Pode acontecer mesmo dos contatos atingirem temperaturas tão altas que

acabam se fundindo e soldando-se, impedindo a abertura do contator.

Normalmente os contatores possuem apenas um ou nenhum contato auxiliar, mas

outros contatos podem ser adicionados através de encaixes específicos na superfície

superior ou lateral do contator. São os chamados blocos de contatos, que podem ser

3

contatos abertos ou fechados ou contatos conjugados, um aberto e um fechado. Há

outros acessórios para contatores, como: bloco pneumático temporizado, que faz um

comando

temporizado

regulável;

dispositivo

de

intertravamento,

que

impede

mecanicamente que dois contatores sejam ligados ao mesmo tempo; bloco de retenção

mecânica, que impede o contator de se desligar em caso de queda brusca de tensão e

outros.

Assim, é importante aplicar cada tipo de contator corretamente, conforme categoria

de emprego, observe a Tabela 5.

Tabela 5

2.2

Temporizador eletrônico

Comandos temporizados são realizados através de dispositivos chamados relés de

tempo ou simplesmente temporizadores. O tipo mais utilizado é o relé de tempo

eletrônico, baseado em um circuito RC. Outros tipos são os temporizadores pneumáticos

4

e motorizados.

Com relação ao acionamento de contatos, os relés podem ser com retardo na

energização, com retardo na desenergização ou estrela-triângulo. Este último é específico

para partida estrela-triângulo de motores e será estudado mais para frente. Há ainda

temporizadores comuns, que mantém seus contatos acionados durante o tempo

selecionado, após serem alimentados. Observe o diagrama da Figura 2.8.

Os temporizadores com retardo na energização são os mais comuns e seus

contatos são acionados depois de decorrido o tempo selecionado, contado a partir do

momento em que o relé é energizado. Observe a Figura 2.9.

2.3

BOTOEIRAS, CHAVES MANUAIS, CHAVES FIM-DE-CURSO E SINALIZADORES

Para ligar ou desligar motores, selecionar modos de funcionamento ou realizar

qualquer operação manualmente, é necessário que existam dispositivos comandados

pelo operador. As botoeiras são dispositivos de comando manual que possuem uma única

posição de repouso, ou seja, depois de terem sido acionados voltam à sua posição

normal pela torça de molas.

Ficam afixadas nas portas dos painéis, de forma que o operador tenha acesso

rápido. Possuem encaixe universal, normalmente três, para blocos de contatos NA ou NF.

Alguns modelos possuem superfície translúcida para o encaixe de soquetes de lâmpadas,

integrando a função de sinalizador. Outros tipos possuem uma trava para que

5

permaneçam acionados, sendo necessário girar o botão para que se solte e volte à

posição normal. E ocaso de botões de emergência do tipo cogumelo.

Os seletores são chaves de acionamento giratório que possuem duas ou mais

posições de repouso. São utilizados para selecionar operações ou fazer comando liga e

desliga de máquinas ou processos; São mais comumente chamados de knob.

Os sinalizadores indicam situações específicas, como energização, defeitos ou

operações transitórias.

Fig. 122: Botoeiras

A tabela 6 indica o significado usual, definido segundo a IEC 733 VDE 0199, das

cores de botões e sinalizadores.

6

Tabela 6: Identificações de cores

3. SIMBOLOGIA

Os circuitos elétricos de comandos são representados através de diagramas

esquemáticos, em que a posição dos elementos de circuito evidencia seu funcionamento

e não sua posição no painel. Logo, deve-se ter um cuidado extra na interpretação dos

diagramas, pois elementos que estão lado a lado no diagrama podem estar bem distantes

dentro do painel.

Para diferenciar os diversos tipos de elementos, cada dispositivo recebe uma

designação própria, segundo norma, e os elementos do mesmo dispositivo recebem

nomenclatura de bornes diferenciada. Para facilitar, ainda, divide-se o diagrama em

diagrama de força, que mostra a ligação de alimentação das diversas máquinas, e

7

diagrama de comando, que mostra os elementos de comando e sinalização.

Os contatos, por serem elementos muito freqüentes em diagramas elétricos,

recebem nomenclaturas especiais. Os contatos de força de dispositivos trifásicos

recebem os números de 1 a 6, sendo que os números ímpares representam a entrada

dos contatos e os pares as saídas. As entradas ainda recebem a letra L e as saídas a

letra T. E as fases recebem os números 1, 2 e 3. Observe e Figura 3.1.

Os contatos de comando recebem dois números: o primeiro dígito sempre é o

número de seqüência e o segundo é o número de função.

O número de seqüência diferencia os contatos de um mesmo dispositivo, em

ordem crescente e os bornes de entrada e saída dos contatos devem receber o mesmo

número de seqüência.

O número de função é sempre o mesmo para o mesmo tipo de contato, sendo que

há um número para borne de entrada (sempre ímpar) e um para o borne de saída

(sempre par). Os contatos de ação imediata, como de relés,

chaves fim-de-curso e

contatores recebem os números 1-2 para contatos fechados, 3-4 para contatos abertos e

1-2-4 para contatos reversores. Observe a Figura 3.2.

8

Os contatos com retardo por efeito térmico, pneumático ou acionamento eletrônico

recebem os números 5-6 para contatos fechados, 7-8 para contatos fechados e 5-6-8

para contatos reversores. Observe a Figura 3.3.

3.1. Fusível

Os fusíveis são designados pela letra F e seus bornes não recebem nomenclatura.

Os símbolos de fusíveis de força e comando são mostrados na Figura 3.4.

3.2. Relé térmico

Os relés térmicos são designados como Ft (normalmente dispositivos de proteção

são designados pela letra F) e os bornes de força e comando seguem o padrão já

9

apresentado. Mas os contatos levam o número 9 como número de seqüência. Observe a

Figura 3.5.

O contato fechado do relé é utilizado como proteção, colocado em série com o

circuito de comando, como veremos mais a frente. Já o contato aberto é utilizado como

alarme, acionando um sinalizador luminoso ou sonoro.

3.3. Disjuntor-motor

Os disjuntores são designados pela letra Q e normalmente não possuem contatos

auxiliares. Alguns modelos possuem blocos de contato, mas estes seguem o mesmo

padrão de contatos de contatores. Veja a Figura 3.6.

3.4. Contator

Os contatores, por norma são designados pela letra K, assim como os relés e

outras chaves eletromagnéticas, mas é muito comum encontrar projetos em que os

10

contatores são designados pela letra C. Os bornes dos contatos auxiliares seguem

número de seqüência e normalmente são numerados de forma que o primeiro contato

seja NA, depois vêm todos os contatos NF e por último os contatos NA restantes.

Observe a Figura 3.7.

3.5. Temporizador

Os temporizadores recebem a designação Kt e cada tipo de acionamento

temporizado recebe um símbolo diferente de bobina. Observe a Figura 3.8.

3.6. Botoeiras, chaves manuais, chaves fim-de-curso e sinalizadores

As chaves de comando manual e de acionamento mecânico e sensores

normalmente levam a designação S ou Sw, mas pode-se encontrar B para botoeiras.

Geralmente são contatos comuns com a indicação do tipo de acionamento e os números

dos bornes levam a mesma nomenclatura dos contatos de contatores. Sinalizadores são

chamados de H e seus bornes são numerados como X1 e X2. Observe a Figura 3.9.

11

12

13

14

4. Chaves de partida

Chave de partida é um equipamento que tem por função fazer a partida,

desligamento, operação e proteção de motores elétricos. Inicialmente eram chaves

manuais, em que o operador realizava a operação.

As chaves de partida magnéticas surgiram em substituição às chaves de partida

manuais, fazendo manobras que poderiam, se feitas de maneira errada, prejudicar o

desempenho das máquinas e ainda colocando-se em risco.

A função das chaves de partida é ligar, desligar, fazer manobras e frenagem em

motores de corrente contínua ou alternada, mono ou trifásicos. Garante ao operador uma

maior segurança e simplicidade de comando, além de prover maior confiabilidade ao

sistema.

Existem inúmeros tipos de chaves de partida, fabricadas às vezes de formas

diferentes, mas o princípio de funcionamento de todas é idêntico.

4.1. Chave de partida direta

É constituída de um único contator para ligar e desligar o motor, além de fusíveis e

relé térmico, ou disjuntor-motor para proteção.

Do ponto de vista do motor, esta é a melhor chave, pois o motor parte com valores

de tensão e conjugado nominais, mas por norma só pode ser usada para partir motores

até 5 cv, pois a alta corrente de partida dos motores de indução pode causar danos à rede

elétrica, como já foi visto.

Desenhe no espaço abaixo os diagramas de força e comando da chave de partida

direta.

15

4.2. Chave de partida direta com reversão de rotação

Para fazer a reversão do sentido de giro de um motor trifásico, basta fazer a

inversão de duas fases. Mas, para evitar a ligação simultânea dos dois contatores, que

estão ligados em paralelo com fases trocadas, é necessário utilizar contatos fechados

para fazer o inter-travamento.

Para este diagrama, é necessário desligar o motor antes de se fazer a reversão.

Com a inclusão de contatos fechados das botoeiras em série com os contatos fechados

de K1 e K2, porém cruzados, é possível fazer a reversão de forma direta, com a inclusão

de frenagem por contra-corrente, lembrando que isto causa sobre-aquecimento no motor.

No espaço abaixo, desenhe os diagramas de força e comando da chave de partida direta

com reversão de rotação.

16

No espaço abaixo represente o diagrama de comando da chave de partida direta

com reversão de rotação e inter-travamento das botoeiras.

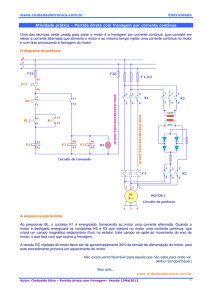

4.3. Chave de partida estrela-triângulo

A fim de reduzir a corrente de partida do motor, utiliza-se chaves de partida que

reduzem a tensão na partida, resultando em uma diminuição da corrente e

conseqüentemente do torque. Uma dessas chaves é a chave estrela-triângulo, que parte

o motor em ligação estrela, alimentado com tensão de

triângulo, para depois de

acelerado, mudar a ligação para triângulo, com tensão nominal.

Logo, não é a tensão de rede que muda, mas sim a forma de ligação. Assim,

durante a partida, o motor recebe apenas 58% de sua tensão nominal, havendo uma

redução da corrente de partida para 33% da corrente em partida direta. A Figura 4.1

mostra claramente a redução da tensão na partida em estrela.

17

É necessário que o motor tenha possibilidade de dupla ligação, em estrela e em

triângulo. São motores 220/380 V (para ligação em redes trifásicas de 220 V), 380/660 V

(redes de 380 V) e 440/760 V (redes de 440 V), onde a menor tensão é a tensão em

triângulo.

Com a redução da corrente para 33% de seu valor normal na partida, o conjugado

do motor também é reduzido para 33%, logo, este tipo de chave somente pode ser

utilizado para partidas com o motor praticamente a vazio.

O tempo que o motor se mantém em ligação triângulo deve ser estimado conforme

o tempo de partida. É recomendável que a comutação de estrela para triângulo só

aconteça com o motor a pelo menos 90% de sua rotação nominal, pois durante a

comutação, o motor é desligado por um tempo pequeno, mas grande o suficiente para

provocar um trancamento do motor em caso de sobrecarga excessiva.

Nos espaços abaixo, represente os diagramas de força e comando da chave de

partida estrela-triângulo com temporizador de retardo.

18

4.4 SOFT START

O Soft-starter é uma chave de partida que utiliza chaves eletrônicas chamadas

tiristores que permitem que se controle a abertura ou o fechamento da chave através de

pulsos de corrente. Essas chaves recortam a forma de onda de tensão da entrada á cada

ciclo, jogando para o motor uma tensão eficaz menor do que a nominal durante a partida,

aumentando gradativamente até atingir tensão nominal, desta forma, a corrente de partida

aumenta gradativamente junto com a tensão.

Fig. 124: Tiristores

Os tiristores atuam de forma unidirecional, ou seja, ó conduzem corrente em um

sentido. Assim, é necessário ter dois tiristores em anti-paralelo para conduzir a corrente

nos dois semi-ciclos. Na figura, o tiristor de baixo conduz a corrente no semi-ciclo positivo,

a partir do ponto mostrado no gráfico.

Antes disso, o tiristor está bloqueado e a tensão de entrada U não passa para a

carga. No semi-ciclo negativo, é o tiristor de cima que conduz, já que a corrente flui da

carga para a rede, mas também apenas uma parte do tempo.

Dessa forma, é visível

que tensão eficaz que passa para a carga é menor do que a tensão eficaz de entrada.

Para partir o motor, o Soft-starter gera uma rampa de tensão, aplicando uma tensão inicial

e aumentando-a gradativamente (diminuindo o tempo de disparo dos tiristores no semiciclo) até chegar à tensão nominal.

19

- Ligação do Soft-Start

Fig. 125: Ligação do Soft – Start

Fig. 125: Soft - Start

4.5 INVERSOR DE FREQÜÊNCIA

Os inversores de freqüência são equipamentos destinados a fazer o controle da

velocidade de rotação de motores de corrente alternada. A facilidade do controle

combinada com o baixo custo de manutenção permitiu que uma grande gama de

aplicações, antes relegadas ao uso de motores cc, pudesse ser implementada através de

inversores de freqüência.

Assim, cada vez mais as máquinas que exigem controle de velocidade terão seu

20

custo e seu tempo de manutenção diminuídos. O funcionamento do inversor está baseado

nas chaves eletrônicas chamadas tiristores.

Como sabemos, a velocidade de rotação de um motor assíncrono é dada pela

expressão:

Analisando a equação, vemos que existem três formas de se variar a rotação de

um motor: através da freqüência f, do número de pólos p e do escorregamento s. O

número de pólos de um motor é fixo, mesmo para aqueles que, devido a mudanças na

ligação podem girar a mais de uma velocidade. E mesmo que pudéssemos variar o

número de pólos, ainda assim estaríamos restritos aos números pares e inteiros,

permitindo apenas algumas velocidades específicas. O escorregamento varia realmente,

mas apenas 2 ou 3%, além de ser muito difícil controlar o valor exato do escorregamento,

já que ele depende da carga aplicada ao eixo.

Assim, a única saída prática para variar a rotação de um motor ca é a variando a

freqüência. Mas, para manter o fluxo magnético do motor constante em praticamente toda

a faixa de velocidade, deve-se variar a tensão aplicada ao motor na mesma proporção da

freqüência. Em outras palavras, se diminuirmos pela metade a freqüência, a tensão

também deverá cair pela metade. Isso vale para a faixa de freqüência que vai de 0 até a

freqüência nominal, já que a partir daí, não é mais possível aumentar a tensão, que

deverá se manter no valor da tensão nominal. A Figura 4.8 mostra como é feita a variação

da tensão e da freqüência.

21

Na prática, em rotações muito baixas existe perda de conjugado, que pode ser

compensada pelo aumento da relação entre a tensão e a freqüência, além de um

aquecimento excessivo do motor pela diminuição do fluxo de ar que envolve a carcaça,

devido à baixa velocidade de rotação do ventilador de refrigeração. Pode-se resolver este

problema utilizando ventilação forçada, ou seja, desacoplando o ventilador do eixo do

motor e lhe aplicando alimentação independente.

Acima da freqüência nominal (60 Hz), a tensão é mantida constante (UN) enquanto

a freqüência aumenta. Isso provoca diminuição do fluxo magnético e perda de conjugado.

Estas perdas devem ser levadas em conta no projeto quando a faixa de freqüência da

aplicação compreender valores muito baixos ou acima da freqüência nominal. Observe a

Figura 4.9.

Para gerar uma forma de onda com tensão e freqüência variáveis, o inversor de

freqüência faz duas conversões. Primeiramente, a tensão da rede, com tensão e

freqüência constantes, é convertida em corrente contínua através de um retificador. Nesta

parte, um banco de capacitores filtra a tensão, mantendo-a o mais constante possível.

Então, a corrente contínua é transformada em alternada através de um circuito conversor

de freqüência, gerando um sinal onde a freqüência e a tensão podem ser controladas

conforme a necessidade.

22

Mas o sinal gerado não se parece em nada com o que nós conhecemos por

corrente alternada, já que para construir o sinal com freqüência variável, a onda é

recortada em picos cuja freqüência real varia de 5 a 20 kHz e apenas o contorno ou valor

médio dessa onda é que possui a freqüência e tensão requeridos. Observe a Figura 4.11.

Baseado no diagrama de blocos simplificado do inversor de freqüência, nota-se que a

primeira etapa do processo de conversão de freqüência, consiste na retificação da tensão

trifásica CA que é aplicada na alimentação do equipamento. Retificação, é a

transformação de corrente alternada em corrente continua (CA/CC). Após a tensão ser

23

retificada, a mesma passa por um filtro, que é indicada pelo capacitor, este filtro deixa a

forma de onda da tensão sem variações bruscas. E após produzir uma tensão contínua,

esta é transformada novamente em alternada, porém com não mais na forma de senoide

pura, e sim em várias formas de onda que possam controlar a velocidade do motor de

indução trifásico.

Além da velocidade o inversor de freqüência pode inverter o sentido de rotação do

motor, e deixar o eixo parado mas com torque.

Fig. 127: Inversor de Freqüência

4.6

EXERCÍCIOS

1) Qual a finalidade de um Contator?

2) É possível fazer uma chave de partida sem contator?

3) Quais os cuidados que devem ser tomados na escolha de um contator?

4) Desenhe o diagrama de força e comando de uma chave de partida que liga

24

simultaneamente 2 motores.

5) Desenhe um diagrama de força e comando para ligar:

a) 3 contatores simultaneamente, k1, k2 e k3

b) 2 contatores simultaneamente, k1 e k2, e k3 separado, sendo que k3 não pode ser

ligado quando k1 e k2 estão acionados e vice-versa.

6) Qual a função do Soft-Start?

7) Quais as funções do Inversor de freqüência?