Instituto de Educação Tecnológica

Pós-graduação

Nome do curso - Turma nº ETEG1601 T03

09 de setembro de 2016

Título: Método de Análise de Falha

Jefferson Rodrigues Ilídio

Engenheiro Mecânico

[email protected]

Isabela Almeida

Engenheira Mecânica

[email protected]

RESUMO

Este trabalho tem como objetivo demonstrar uma forma de aplicação de Análise de Falhas

através da aplicação do Diagrama de Ishikawa (também conhecido como Diagrama de

Causa e Efeito ou Diagrama Espinha de Peixe) e a técnica dos “5 Porquês”.

Palavras-chave: Análise de Falha. Diagrama de Ishikawa. Brainstorming. 5 Porquês. Plano

de Ação.

1 INTRODUÇÃO

Neste artigo será demonstrado a utilização de ferramentas para a execução de Análise de

Falhas no processo de manutenção. Para melhor entendimento será apresentado um

estudo de caso onde aplicou-se a técnica e obteve-se efetividade.

2 REVISÃO DE LITERATURA

2.1 ANÁLISE DE FALHA

A análise de falha ou defeito, é um método utilizado na eliminação das perdas através do

bloqueio sistemático da causa raiz para cada falha ou defeito. Uma falha ou defeito é a

consequência de uma não funcionalidade (parcial ou permanente), de máquinas,

equipamentos, componentes, ou ainda correlacionada a pessoas, que geram perdas para a

2

empresa. Podem ser quantificadas como perda de tempo, de dinheiro ou de produto. Além

disso, a análise de falha ou defeito é um excelente mecanismo de desenvolvimento técnico.

A condução de uma análise possibilita o envolvimento pleno dos profissionais participantes,

procurando entender os problemas, suas causas e medidas para solucioná-los, além de

promover um maior conhecimento a respeito do processo, equipamento, subconjuntos e

componentes.

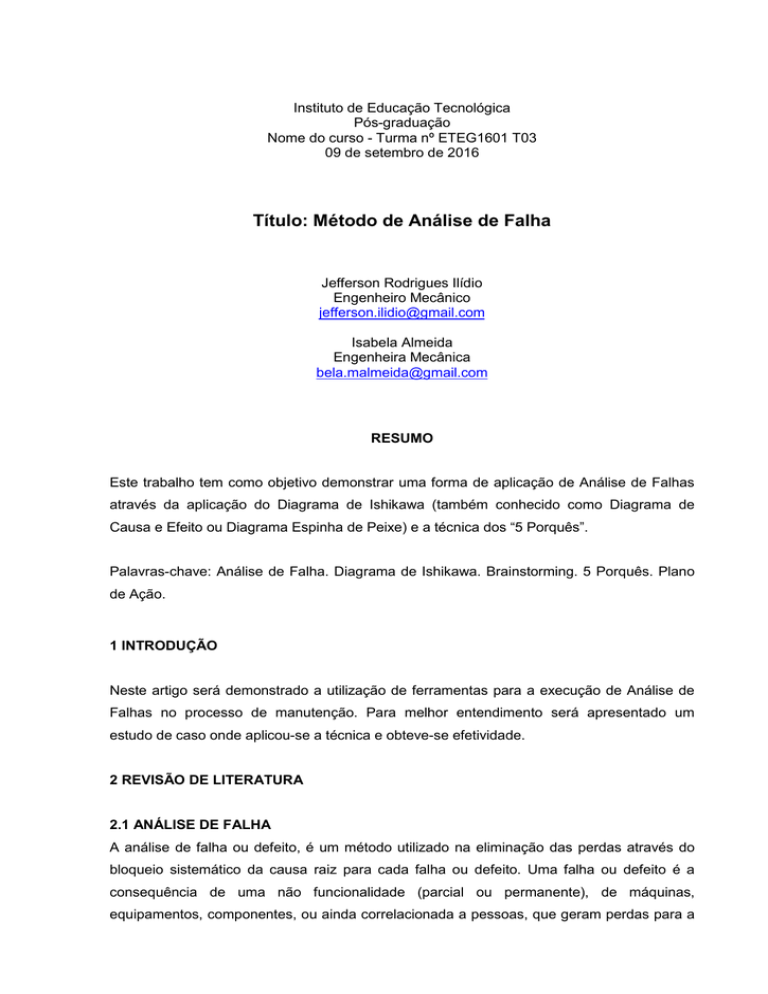

2.2 DIAGRAMA DE ISHIKAWA

O Diagrama de Ishikawa é uma ferramenta gráfica que ajuda a gerenciar e fazer o Controle

da Qualidade (CQ) em diferentes processos cujo principal objetivo é identificar quais são as

causas para um efeito ou problema. A técnica também é conhecida pelos nomes Diagrama

de Causa e Efeito, Diagrama Espinha de Peixe ou Diagrama 6M.

Para tanto, existe a divisão 6 M´s, que enumera onde os problemas de um processo podem

estar:

Mão de obra: quando um colaborador realiza um procedimento inadequado, faz o

seu trabalho com pressa, é imprudente, etc.

Material: quando o material não está em conformidade com as exigências para a

realização do trabalho.

Meio ambiente: quando o problema está relacionado ao meio externo, como

poluição, calor, poeira, etc., ou mesmo, ao ambiente interno, como falta de espaço,

dimensionamento inadequado dos equipamentos, etc.

Método: quando o efeito indesejado é consequência da metodologia de trabalho

escolhido.

Máquina: quando o defeito está na máquina usado no processo.

Medida: quando o efeito é causado por uma medida tomada anteriormente para

modificar processo.

A partir de então, é preciso que os envolvidos comecem a avaliar quais as causas do

problema, levando em consideração os 6 M’s. Para tanto, se usa o desenho de uma espinha

de peixe, onde o problema deve ser escrito dentro da cabeça do peixe e suas causas ao

longo da espinha.

2.3 BRAINSTORMING

O brainstorming (literalmente: "tempestade cerebral" em inglês) ou tempestade de ideias,

mais que uma técnica de dinâmica de grupo, é uma atividade desenvolvida para explorar a

potencialidade criativa de um grupo colocando-a a serviço de objetivos pré-determinados.

3

A técnica propõe que o grupo se reúna e utilize a diversidade de pensamentos e

experiências para gerar idéias, sugerindo qualquer pensamento ou idéia que vier à mente a

respeito do tema tratado. Com isso, espera-se reunir o maior número possível de ideias,

visões, propostas e possibilidades que levem a um denominador comum e eficaz para

solucionar problemas e entraves que impedem um projeto de seguir adiante.

As quatro principais regras do brainstorming são:

Não fazer críticas as idéias dos colegas do grupo: Esta é provavelmente a regra mais

importante.

Criatividade é bem-vinda: Esta regra é utilizada para encorajar os participantes a

sugerir qualquer ideia que lhe venha à mente.

Quantidade é necessária: Quanto mais ideias forem geradas, mais aprofundamento

terá a análise. Quantidade gera qualidade.

Combinação e aperfeiçoamento são necessários: O objetivo desta regra é encorajar

a geração de ideias adicionais para a construção e reconstrução sobre as idéias dos

outros.

2.4 TÉCNICA DOS “5 PORQUÊS”

Os “5 Porquês” é uma técnica para encontrar a causa raíz de um defeito ou problema.

É uma técnica de análise que parte da premissa que após perguntar 5 vezes o porquê um

problema está acontecendo, sempre relacionado a causa anterior, será determinada a

causa raiz do problema ao invés da fonte de problemas.

É uma ferramenta simples de resolução de problemas que foi desenvolvida por Taiichi Ono,

pai do Sistema de Produção Toyota e consiste em formular a pergunta “Por quê” cinco

vezes para compreender o que aconteceu (a causa-raiz). Nada impede, porém, que mais

(ou menos) do que 5 perguntas sejam feitas.

3 MATERIAL E MÉTODOS (OU DESENVOLVIMENTO)

Para demonstrar a aplicabilidade da técnica da Análise de Falhas utilizando-se o Diagrama

de Ishikawa e a Técnica dos “5 Porquês” iremos utilizar uma falha ocorrida em uma estação

de tratamento de água.

3.1 DESCRIÇÃO DOS EVENTOS

No dia 19/02/2016 por volta das 20:40hs os mecânicos do turno estavam realizando uma

verificação na válvula de retenção da bomba de envio de água industrial para o reservatório,

tal atividade foi solicitada pelo inspetor de mecânica devido ao possível travamento da

válvula de retenção impossibilitando o recalque de água. Após as devidas consignações

4

(bloqueio elétrico da bomba, bloqueio mecânico das válvulas de sucção e recalque) foi dado

início ao processo de retirada dos parafusos da janela de inspeção da retenção. Durante a

retirada dos parafusos, iniciou-se um vazamento de água pressurizada entre o flange e a

tampa de visita da válvula de retenção. Como o vazamento não parou e nem reduziu a

pressão após um período de tempo, os mecânicos perceberam que a válvula borboleta do

recalque (que estava fechada e bloqueada) apresentava passagem interna. Os mecânicos

do turno reapertaram o parafuso, porém o vazamento continuou. Foi observado existência

de uma derivação para alimentação de água industrial na Usina entre as bombas da ETE e

o Reservatório, sendo assim o abastecimento de água da Usina deverá ser paralisado para

intervenção no vazamento na válvula de retenção.

3.2 DIAGRAMA DE ISHIKAWA

Através de Brainstorming foram levantadas as possíveis causas no Diagrama de Ishikawa a

seguir:

As possíveis causas levantadas no Diagrama de Ishikawa foram avaliadas conforme tabela

a seguir:

Possível causa levantada no

diagrama de Ishikawa

Avaliação e/ou evidências

Método

Falta de manutenção preventiva na

válvula borboleta

Não está previsto no plano de

manutenção

Método

Falta de manutenção preventiva na

válvula retenção

Não está previsto no plano de

manutenção

5

Método

Inexistência de válvula antes da

derivação para a Usina

Método

Falta de gestão de mudança antes da

realização da derivação para a Usina

Não foi previsto a instalação

de válvula entre a derivação e

a Usina

Máquinas

Válvula borboleta apresentando

passagem

Como o vazamento não parou

e nem reduziu a pressão foi

confirmado a passagem de

água na válvula borboleta

Travamento da válvula de retenção

O serviço de verificação na

janela de visita da válvula de

retenção foi realizado para

corrigir um possível

travamento da mesma

Máquinas

Picagem para abastecimento da Usina

antes da válvula borboleta de entre ETE

e Reservatório

Foi verificado em área e

confirmado que a picagem

para abastecimento da Usina

foi realizada antes da válvula

borboleta entre ETE e

Reservatório

Mão de Obra

Falha na verificação da existência de

pressão na linha antes da realização da

atividade

Não foram identificados

pontos que possibilitem a

verificação da pressão no

carretel entre válvulas de

retenção e borboleta

Medida

Pressão de água na linha entre a ETE e

Reservatório

A pressão na linha é de

aproximadamente 10 Kgf/cm2

Medida

Falta de instrumento para verificação da

pressão na linha entre válvula de

retenção e borboleta

Não foram identificados

pontos que possibilitem a

verificação da pressão no

carretel entre válvulas de

retenção e borboleta

Material

Oxidação nos componentes da válvula

borboleta

Em avaliação

Material

Oxidação nos componentes da válvula

borboleta

Em avaliação

Material

Rompimento na junta da válvula de

retenção

Em avaliação

3.3 TÉCNICA DOS “5 PORQUÊS”

Foi verificado em área e não

existe válvula antes da

derivação

6

Para se buscar a causa fundamental, foi realizado a técnica dos “5 porquês” conforme a

seguir:

TÉCNICA DOS 5 PORQUÊS

FATO

(problema)

1° Porque?

Existência de pressão na linha no momento de abertura da janela de inspeção da válvula de retenção

2°Porque?

Válvula borboleta após a válvula de retenção apresentando passagem de água

3°Porque?

Vazamento na válvula de retenção da bomba de envio para o reservatório

Defeito na seda da válvula

borboleta

Incrustação impedindo o

fechamento da válvula borboleta

Agarramento da válvula borboleta

Com isso chegou-se a três causas fundamentais no 3° Porquê.

3.3 PLANO DE AÇÃO

Para correção da falha e tratamento das causas fundamentais encontradas foi elaborado um

plano de ação conforme quadro a seguir:

ITEM

0 QUE

OBSERVAÇÕES

1

Efetuar o reaperto

dos parafusos da

válvula

de

retenção

Para a tentativa de

sanar o vazamento

2

Informar o fato ao

responsável

do

plantão

3

4

5

QUEM

QUANDO

STATUS

Mecânica

Turno

Imediato

Concluído

Para conhecimento

e ações

Encarregado

Turno

Imediato

Concluído

Tentativa

de

correção

da

passagem de água

na parte interna

da

válvula

borboleta

do

recalque

Realização de

manobras de

abertura e

fechamento para

tentativa de

vedação

David

Severiano

20/02/16

Concluído

Providenciar

sobressalente para

a válvula borboleta

e

válvula

de

retenção

Realizar

programação para

paralização

do

envio de água

industrial para a

Usina por um

período de 04

horas

para

Verificar se existem

sobressalentes e

disponibilizar na

ETE01

David Severino

24/02/16

Em

andamento

Verificar com o

Cliente a data a ser

realizada o serviço

Jefferson Ilídio

04/03/16

Em

andamento

7

substituição das

válvulas borboleta

e retenção.

6

Realizar

a

substituição das

válvulas borboleta

e retenção.

O serviço será

realizado no dia

programado para

parada do envio de

água industrial para

a Usina

Onésio

A confirmar

Aguardando

programação

9

Estudar montagem

de uma válvula

entre a ETE e a

derivação

de

alimentação

da

Usina

ou

modificação

no

ponto

de

derivação

Fazer análise do

tempo de parada

necessário para

realização do

serviço e mão de

obra (em comum

acordo com o

Cliente)

Francisco

31/03/16

Em

andamento

10

Estudar montagem

de dreno entre

válvulas

de

retenção

e

borboleta

Para verificação da

existência de

pressão entre as

válvulas de

retenção e

borboleta

Jefferson Ilídio

31/03/16

Em

andamento

12

Estudar

abrangência para

existência

de

ponto

de

verificação

de

existência

de

pressão

entre

válvulas borboleta

e retenção em

outras ETE’s

Verificando na área

se existe um ponto

de verificação ou

não

David

31/03/16

Em

andamento

4 RESULTADOS E DISCUSSÃO

Com base na Análise de Falha e execução do Plano de Ação, pode-se garantir a correta

correção da falha e adoção de medidas para evitar que a mesma torne a ocorrer.

5 CONCLUSÕES

8

A metodologia de análise de falha deve ser aplicada e entendida como sendo uma das

principais técnicas que contribuem com a base de toda gestão do conhecimento, quando

estamos tratando das práticas de manutenção dos ativos dentro das organizações. Portanto,

quando utilizada sempre que for necessário, com determinação, seriedade, profundidade e

disciplina, os resultados estarão sendo refletidos diretamente no desempenho dos

processos produtivos, contribuindo para o atingimento de uma produção com qualidade, na

quantidade programada, no atendimento às necessidades e exigências dos clientes, com

economia, controle e uma operação eficiente, no alinhamento com os requisitos ambientais,

na garantia da integridade estrutural das instalações e na ótima aparência física dos ativos.

Este processo de análise de falha é um ótimo caminho para que possamos registrar todos

os principais eventos relacionados com os ativos, gerando um banco de dados histórico rico

em informações para uma tomada de ação futura com mais confiabilidade, reduzindo os

custos envolvidos com as intervenções, tornando as práticas de manutenção cada vez mais

produtivas para a empresa. Concluindo, esta técnica contribui para que possamos entender

o real significado quando tentamos traduzir e representar as práticas de manutenção,

relacionadas com o lucro da empresa.

REFERÊNCIAS

http://www.abraman.org.br/

http://www.industriahoje.com.br/

http://www.apostilasdaqualidade.com.br/

http://www.engefaz.com.br/

https://pt.wikipedia.org

Ano de entrega

Autorização de Divulgação de Artigo Técnico

AUTORIZAÇÃO DE PUBLICAÇÃO

AUTORIZO A PUBLICAÇÃO DO ARTIGO TÉCNICO NA INTERNET,

JORNAIS E REVISTAS TÉCNICAS EDITADAS PELO IETEC.

NÃO AUTORIZO A PUBLICAÇÃO OU DIVULGAÇÃO DO

TÉCNICO.

ARTIGO

BELO HORIZONTE, ____/____/____

CURSO: __________________________________________________

SEMESTRE/ANO: ___________________________________________

TURMA: _________________

TÍTULO DO ARTIGO:

___________________________________________________________________

___________________________________________________________________

_______________________________________________________

NOME DO AUTOR (LEGÍVEL)

ASSINATURA

_______________________________

_____________________