Cesar Edil da Costa e Eleani Maria da Costa

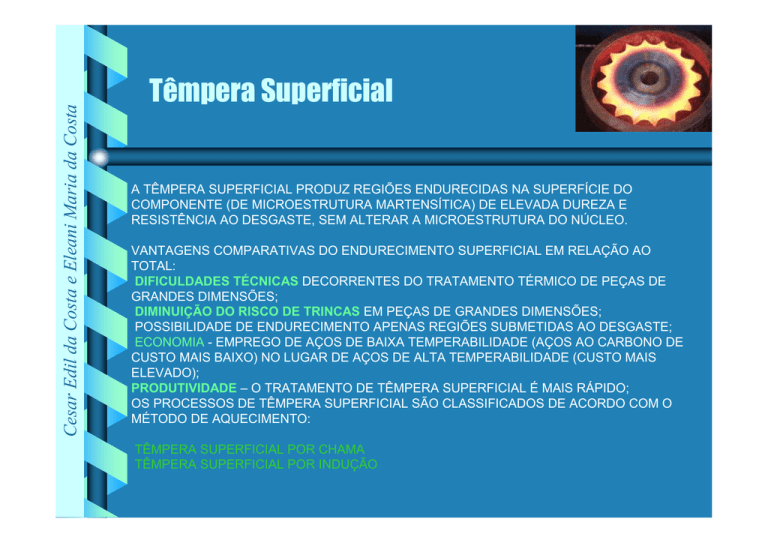

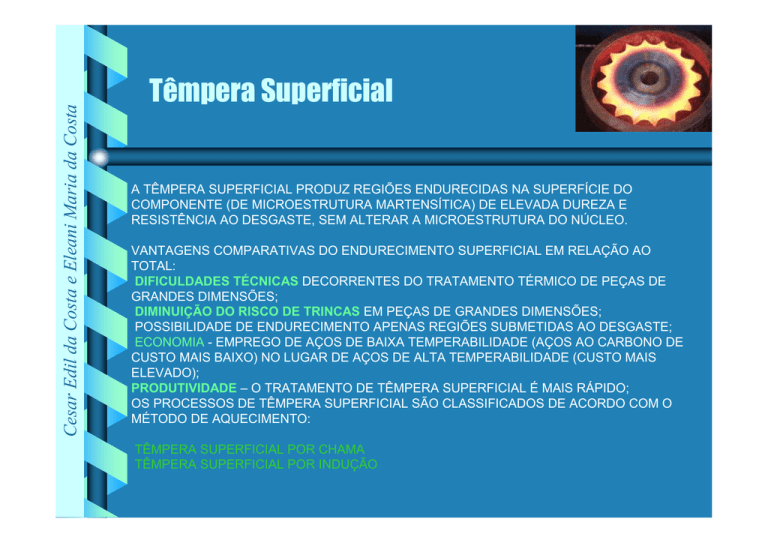

Têmpera Superficial

A TÊMPERA SUPERFICIAL PRODUZ REGIÕES ENDURECIDAS NA SUPERFÍCIE DO

COMPONENTE (DE MICROESTRUTURA MARTENSÍTICA) DE ELEVADA DUREZA E

RESISTÊNCIA AO DESGASTE, SEM ALTERAR A MICROESTRUTURA DO NÚCLEO.

VANTAGENS COMPARATIVAS DO ENDURECIMENTO SUPERFICIAL EM RELAÇÃO AO

TOTAL:

DIFICULDADES TÉCNICAS DECORRENTES DO TRATAMENTO TÉRMICO DE PEÇAS DE

GRANDES DIMENSÕES;

DIMINUIÇÃO DO RISCO DE TRINCAS EM PEÇAS DE GRANDES DIMENSÕES;

POSSIBILIDADE DE ENDURECIMENTO APENAS REGIÕES SUBMETIDAS AO DESGASTE;

ECONOMIA - EMPREGO DE AÇOS DE BAIXA TEMPERABILIDADE (AÇOS AO CARBONO DE

CUSTO MAIS BAIXO) NO LUGAR DE AÇOS DE ALTA TEMPERABILIDADE (CUSTO MAIS

ELEVADO);

PRODUTIVIDADE – O TRATAMENTO DE TÊMPERA SUPERFICIAL É MAIS RÁPIDO;

OS PROCESSOS DE TÊMPERA SUPERFICIAL SÃO CLASSIFICADOS DE ACORDO COM O

MÉTODO DE AQUECIMENTO:

TÊMPERA SUPERFICIAL POR CHAMA

TÊMPERA SUPERFICIAL POR INDUÇÃO

Cesar Edil da Costa e Eleani Maria da Costa

Têmpera Superficial

Têmpera por chama

O aquecimento é realizado por meio de chama oxiacetilênica até a austenitização

da camada desejada. O resfriamento é realizado com salmoura ou óleo por meio

de spray ou imersão.

Existem 4 métodos para a têmpera superficial:

Estacionário: Aquece-se apenas o local a ser endurecido com subsequente

resfriamento rápido, por meio de aspersão ou imersão. É o método mais

simples. Emprega apenas um maçarico e um tanque para resfriamento.

Giratório: o componente, de seção circular, gira a uma velocidade estabelecida

empiricamente, enquanto a tocha oxiacetilênica austenitiza a região ser

endurecida. Para um aquecimento mais rápido e homogêneo são empregadas

diversas tochas.

Progressivo: método direcionado ao tratamento de peças de grande porte. O

equipamento consiste de uma ou mais tochas de aquecimento e um dispositivo

de resfriamento por aspersão, montados em um carro que pode Ter sua

velocidade controlada. As velocidades variam, normalmente, de 5 a 30 cm/min.

Progressivo-giratório: O componente gira ao mesmo tempo em que a tocha

sofre deslocamento.

Cesar Edil da Costa e Eleani Maria da Costa

Têmpera Superficial

Aquece-se a superfície até a temperatura de têmpera utilizando

uma chama oxiacetilênica de grande potência, seguido por um

borrifo de água, conseguindo uma camada endurecida até a

profundidade desejada (máx. de 12 mm)

Cesar Edil da Costa e Eleani Maria da Costa

Têmpera Superficial

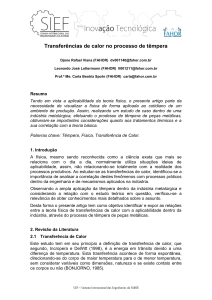

Têmpera por indução

O aquecimento é realizado por meio de indução eletromagnética. O tempo de

aquecimento é da ordem de segundos. O resfriamento é realizado com salmoura

ou óleo por meio de spray ou imersão.

Se uma corrente alternada passa por um bobina, estabelece-se nesta um campo

magnético alternado, o qual induz um potencial elétrico na peça a ser aquecida.

Como a peça é um circuito fechado, a tensão induzida provoca um fluxo de

corrente. A resistência à passagem desta corrente provoca o aquecimento da

região a ser temperada.

A camada a ser temperada depende: da forma da bobina de indução;

do número de voltas da bobina; da freqüência do campo magnético; da

densidade de potência.

Cesar Edil da Costa e Eleani Maria da Costa

Têmpera Superficial

Têmpera por indução

O Camadas temperadas com profundidade entre 0,3 a 1,5 mm (dureza entre 58

e 62 HRC) oferecem boa resistência ao desgaste em componentes submetidos a

tensões leves e moderadas. Nestes casos, a profundidade de austenitização

pode ser controlada empregando-se freqüências entre 10 kHz e 2MHz,

densidades de

potência na bobina entre 800 e 8000W/cm2 e tempos de aquecimento inferiores

a 10 s.

Em componentes submetidos á tensões elevadas (> 30% σe) especialmente

aqueles submetidos à tensões cíclicas são recomendadas camadas mais

espessas, entre 1,5 e 6,5mm. Para estes resultados são empregadas

freqüências entre 10 kHz e 1 kHz, densidades de potência entre 80 e 1550

W/cm2 e tempos de aquecimento de até 140s.

Cesar Edil da Costa e Eleani Maria da Costa

Têmpera Superficial

Calor gerado na própria peça por indução eletromagnética.

Passa na bobina uma corrente alternada de alta frequência

induzindo uma corrente elétrica na peça.

Essa corrente induzida aquece a peça por efeito Jaule (I2R).

Quanto maior a frequência da corrente alternada na bobina mais

superficial é o aquecimento na peça.