Ministério da Educação

Centro Federal de Educação Tecnológica do Paraná

Departamento Acadêmico de Eletrotécnica

Projeto Final de Graduação

Conversor Elétrico para o Gerador Eólico

de Baixo Custo

Projeto Final de Graduação

FLÁVIO LUIZ MOSKO

HUGO REIS DE OLIVEIRA RIBAS

LÚCIO FABIANO RAMOS

CURITIBA

2004

FLÁVIO LUIZ MOSKO

HUGO REIS DE OLIVEIRA RIBAS

LÚCIO FABIANO RAMOS

Conversor Elétrico para o Gerador Eólico

de Baixo Custo

Projeto Final de Graduação

Projeto Final de Graduação do Curso de

Engenharia

Industrial

Elétrica

ênfase

Eletrotécnica do Centro Federal de

Educação

Tecnológica

do

Paraná,

apresentado como requisito parcial para

obtenção do título de Engenheiro Eletricista,

orientado pelo Prof. Dr. Antonio Carlos

Pinho

CURITIBA

2004

Dedicamos às nossas famílias, pelo apoio e compreensão

durante o projeto e todo o decorrer da Faculdade.

Márcia, Kaiana e Nicolas.

Joel e Cida.

Gizele, Gabriel e Guilherme.

Agradecemos

Aos senhores Hans e Alencar, pela estrutura dos testes.

A Evilásia e Leandro, pela grande ajuda e incentivo nos

testes.

A Funcefet, pelos recursos financeiros fornecidos.

Às empresas COPEL e KRAFT, pelo empréstimo dos

equipamentos de testes.

Aos

departamentos

de

Eletrotécnica,

Eletrônica

e

Mecânica, pelo apoio e infra-estrutura disponibilizados.

Ao

professor

orientador

Pinho,

pelo

apoio

e

acompanhamento do projeto.

Aos amigos Elton, Ronaldo, Bruno, Vanessa e todos os

outros, pela grande ajuda.

SUMÁRIO

ÍNDICE DE FIGURAS ................................................................................................ 7

ÍNDICE DE TABELAS E QUADROS ....................................................................... 10

RESUMO.................................................................................................................. 11

1 INTRODUÇÃO ...................................................................................................... 12

1.1 JUSTIFICATIVA .......................................................................................................12

1.2 OBJETIVOS ..............................................................................................................13

1.2.1 Objetivo Geral .....................................................................................................13

1.2.2 Objetivos Específicos ........................................................................................... 13

1.3 METODOLOGIA.......................................................................................................14

2 REFERENCIAL TEÓRICO.................................................................................... 16

2.1 POTENCIAL EÓLIO - ELÉTRICO ESTIMADO ...................................................... 16

2.2 GERADOR EÓLICO DE BAIXO CUSTO................................................................. 21

2.2.1. Detalhes Construtivos .........................................................................................21

2.2.2 Ensaios Realizados ..............................................................................................25

2.3 TÓPICOS DE ELETRÔNICA DE POTÊNCIA.......................................................... 31

2.3.1 Dispositivos Semicondutores de Potência ............................................................35

2.3.2 Retificador........................................................................................................... 43

2.3.3 Inversor ............................................................................................................... 46

2.4 BATERIAS ................................................................................................................50

2.4.1 Função Básica da Bateria ou Acumulador de Energia.........................................51

2.4.2 Breve Resumo Histórico.......................................................................................51

2.4.3 Estrutura de uma Célula Acumuladora ................................................................51

2.4.4 Princípio de Operação.........................................................................................53

2.4.5 Tecnologias .........................................................................................................54

2.4.6 Capacidade Nominal da Bateria ..........................................................................55

2.4.7 Carga da Bateria ................................................................................................. 55

2.4.8 Ciclo de Operação e Vida Útil ............................................................................. 56

2.4.9 Implicações Ambientais .......................................................................................57

2.5 CONTROLADOR DE CARGA ................................................................................. 57

2.5.1 Características Gerais .........................................................................................58

3 METODOLOGIA.................................................................................................... 60

4 PROJETO DOS CIRCUITOS ................................................................................ 61

4.1 RETIFICADOR..........................................................................................................61

4.2 CONTROLADOR DE CARGA ................................................................................. 63

4.3 INVERSOR................................................................................................................64

4.4 CONVERSOR EÓLICO ELÉTRICO .........................................................................69

5 TESTES E RESULTADOS.................................................................................... 73

5.1 TESTES DE LABORATÓRIO...................................................................................75

5.2 TESTES DE CAMPO.................................................................................................80

5.2.1 Montagem do gerador.......................................................................................... 80

5.2.2 Resultados do Teste de Campo............................................................................. 85

6 CONCLUSÕES ..................................................................................................... 90

REFERÊNCIAS ........................................................................................................ 92

ANEXO 1.................................................................................................................. 94

ÍNDICE DE FIGURAS

Figura 01 – Atlas Eólico do Brasil (dados preliminares de 1998) .......................... 17

Figura 02 – Potencial eólico estimado para vento médio anual igual ou superior

a 7,0 m/s ............................................................................................. 20

Figura 03 – Vista explodida do Protótipo 2 ............................................................. 21

Figura 04 – Materiais utilizados .............................................................................. 22

Figura 05 – Disco metálico para acoplamento entres os discos de freios .............. 22

Figura 06 – Colagem dos imãs ............................................................................... 23

Figura 07 – Bobina ..................................................................................................24

Figura 08 – Posição dos imãs e das bobinas ......................................................... 24

Figura 09 – Ensaio no Protótipo 2 .......................................................................... 26

Figura 10 – Esquema de montagem ...................................................................... 26

Figura 11 – Gráfico da Potência x Corrente ........................................................... 28

Figura 12 – Gráfico da Potência x Tensão ............................................................. 28

Figura 13 – Gráfico da Potência x Rotação ........................................................... 29

Figura 14 – Valores de tensão, corrente e velocidade em plena carga ................. 30

Figura 15 – Controle da carga através de uma chave ........................................... 31

Figura 16 – Conversor eólico elétrico proposto ..................................................... 34

Figura 17 – Estrutura, símbolo e curva característica de tensão x corrente do

diodo................................................................................................... 35

Figura 18 – Estrutura, símbolo e curva característica tensão x corrente do

transistor............................................................................................. 36

Figura 19 – Conexão Darlington entre dois transistores ....................................... 37

Figura 20 – Símbolo e curva característica de um MOSFET ................................ 37

Figura 21 – Símbolo e curva característica do IGBT ............................................ 38

Figura 22 – Símbolo e curva característica do SCR ............................................. 39

Figura 23 – Símbolo e curva característica do triac .............................................. 40

Figura 24 – Símbolo e curva característica do GTO ............................................. 41

Figura 25 – Símbolo e curva característica do MCT ............................................. 42

Figura 26 – Gráfico comparativo entre as chaves semicondutoras ...................... 42

Figura 27 – Retificador de meia onda ................................................................... 43

Figura 28 – Retificador de onda completa ............................................................. 44

Figura 29 – Retificador de onda completa em ponte ............................................. 45

Figura 30 – Circuito básico de um inversor ........................................................... 46

Figura 31 – Tensão de saída do inversor .............................................................. 47

Figura 32 – Inversor monofásico de fonte de tensão em ponte completa.............. 48

Figura 33 – Exemplos de modulação PWM .......................................................... 49

Figura 34 – Padrão de modulação PWM senoidal ................................................ 50

Figura 35 – Estrutura Básica de uma Célula ......................................................... 52

Figura 36 – Fluxo de elétrons e íons para descarga e carregamento.................... 53

Figura 37 – Regime Tensão Constante ................................................................. 56

Figura 38 – Circuito em blocos .............................................................................. 58

Figura 39 – Circuito do retificador .......................................................................... 61

Figura 40 – Funcionamento do circuito retificador ................................................ 62

Figura 41 – Circuito do controlador de carga ........................................................ 63

Figura 42 – Circuito do inversor ............................................................................ 65

Figura 43 – Função dos transistores ..................................................................... 66

Figura 44 – Semiciclo positivo de saída ................................................................ 66

Figura 45 – Semiciclo negativo de saída ............................................................... 67

Figura 46 – Teste com o circuito do inversor ......................................................... 68

Figura 47 – Forma de onda na saída do inversor .................................................. 69

Figura 48 – Acoplamento dos estágios com chaves .............................................. 69

Figura 49 – Circuitos de sistemas ininterruptos de fornecimento de energia ........ 70

Figura 50 – Fotos do circuito do conversor eólico-elétrico sob testes.................... 71

Figura 51 – Circuito completo do conversor eólico-elétrico ................................... 72

Figura 52 – Acoplamento do gerador com o motor de indução para as

simulações........................................................................................... 73

Figura 53 – Montagem do circuito no laboratório ................................................... 73

Figura 54 – Gerador em campo ............................................................................. 74

Figura 55 – Equipamentos de medição, conversor elétrico e bateria sob carga.... 75

Figura 56 – Ligação original das bobinas – 3 ramos paralelos .............................. 76

Figura 57 – Ligação modificada das bobinas – 2 ramos paralelos......................... 76

Figura 58 – Gráfico de tensões Vrms e Vmáx em função da rotação no eixo do

Gerador .............................................................................................. 78

Figura 59 – Gráfico potência – carga bateria x rotação.......................................... 79

Figura 60 – Local de montagem ............................................................................ 80

Figura 61 – Estrutura de montagem do gerador .................................................... 81

Figura 62 – Gerador montado com pás de madeira .............................................. 82

Figura 63 – Gerador parado com corda para início de giro ................................... 83

Figura 64 – Detalhe do logger. .............................................................................. 84

Figura 65 – Protótipo 1 montado ........................................................................... 85

Figura 66 – Gráfico das Tensões Vrms e Vmáx com a variação da rotação........ 86

Figura 67 – Variação da rotação em função do vento ........................................... 87

Figura 68 – Potência entregue à bateria durante o carregamento em campo....... 88

Figura 69 – Gráfico de potências ........................................................................... 89

ÍNDICE DE TABELAS E QUADROS

Tabela 01 – Valores de corrente, tensão e potência ............................................. 27

Tabela 02 – Valores de rotação e potência ........................................................... 29

Tabela 03 – Algumas aplicações de eletrônica de potência................................... 33

Tabela 04 – Quatro estados de saída do inversor ................................................. 46

Tabela 05 – Variação da vida útil com acréscimo da temperatura......................... 57

Tabela 06 – Valores de simulação sem carga ...................................................... 77

Tabela 07 – Simulação carga bateria .................................................................... 79

Tabela 08 – Valores de tensão em função da rotação, sem carga ....................... 86

Tabela 09 – Carga da bateria com variação do vento ........................................... 87

Tabela 10 – Carga bateria e alimentação de carga pelo inversor.......................... 88

Quadro 01 – Potencial eólico-elétrico estimado do Brasil, calculado por

integração de áreas nos mapas temáticos a partir das premissas

apresentadas .................................................................................... 19

RESUMO

Este trabalho tem como objetivo demonstrar as atividades desenvolvidas pela

equipe de projeto final de graduação de Engenharia Industrial Elétrica durante o

projeto e construção de um conversor elétrico para o gerador eólico de baixo custo.

O conversor desenvolvido tem a função de alimentar cargas em corrente

alternada (CA) e carregar baterias. Como a fonte é um gerador eólico, a energia

fornecida não pode ser diretamente utilizada, pois depende do regime dos ventos,

portanto a utilização do conversor é de vital importância.

Após montado, o conjunto conversor-gerador foi submetido a testes de

laboratório e campo, onde foi verificado seu funcionamento e coletados todos os

dados comportamentais necessários para o estudo.

A análise dos resultados obtidos durante os testes, mostra que este projeto

obteve sucesso em situação real e pode ser utilizado para alimentar cargas

domésticas.

12

1 INTRODUÇÃO

Atualmente no Brasil, existe a necessidade de sério planejamento para

aumentar a capacidade de oferta de energia elétrica, para que se possa buscar

crescimento econômico, sem deixar de lado as questões ambientais, no que se

refere a grandes impactos, como no caso de construção de hidrelétricas e

termoelétricas.

Algumas alternativas em estudo são a concepção de plantas de geração de

energia elétrica a partir de fontes renováveis com baixos impactos ambientais,

dentre elas a geração eólica, ou seja, a utilização da energia dos ventos, assunto a

ser tratado neste trabalho acadêmico.

Como forma de iniciar estudos neste segmento, no 2º semestre de 2002 uma

equipe de projeto final de graduação em engenharia elétrica apresentou estudos e

um protótipo montado de um gerador eólico de baixo custo, no qual foram bem

sucedidos.

Neste momento assume-se a seqüência dos estudos sobre o mesmo

protótipo, cientes de que o conjunto eletromagnético já está finalizado. Cabe ao

grupo, portanto, pesquisar outro assunto de grande relevância técnica à concepção

final de um gerador eólico utilizável.

Buscar solução para questões importantes, como tornar sua energia utilizável,

através de carregamento de baterias, deixar a tensão e a freqüência fixas para

alimentar cargas domésticas, pois como o protótipo se encontra, estes parâmetros

oscilam.

Solucionadas estas questões, o gerador se tornará de uso prático, o que não

ocorre hoje.

1.1 JUSTIFICATIVA

Conforme pesquisas eólicas já realizadas, o potencial de geração eólica no

Brasil pode ser explorado até um nível de 143,5 GW (AMARANTE, 2001). Dar-se-á

início a um estudo de novas tecnologias para que se possa começar a explorar cada

vez mais esse gigantesco potencial energético, pois hoje a capacidade instalada

nacional é de 83 GW, predominantemente hidráulica.

13

O fato de a geração eólica ser ainda nova, como fonte de energia elétrica, faz

com que em nosso país o conhecimento ou sistemas desenvolvidos sejam ainda

escassos. Isto se torna para nós um fator motivador para o desenvolvimento deste

trabalho acadêmico, que poderá contribuir para desenvolvimento de tecnologia

nacional.

Havendo a possibilidade de implantação de unidades ou parques de geração

de energia elétrica a partir dos ventos, em locais remotos de proteção ambiental e

comunidades carentes, é possível prever que o domínio e difusão desta tecnologia

podem oferecer contribuições sociais relevantes, ajudando no processo da

universalização da energia elétrica.

Observando acontecimentos e noticiários atuais, pode-se constatar que há

interesses políticos, econômicos e ambientais para que se abra espaço na atual

matriz energética nacional para outras formas de geração de energia elétrica, mais

limpas e renováveis, o que torna o desenvolvimento da geração eólica bastante

atraente do ponto de vista ambiental e potencial gerador de empregos e renda, pois

há possibilidade de vir a ser um ramo bastante explorado industrialmente no futuro,

conforme texto do Proinfa, Programa de Incentivo a Fontes Alternativas de Energia,

lei federal 10.438/2002 (ANEEL,2003).

1.2 OBJETIVOS

1.2.1 Objetivo Geral

Projetar e construir um protótipo de conversor elétrico para o gerador eólico

de baixo custo, que converte a energia eólica em elétrica, utilizável para consumo e

carregamento de bateria, e em seguida submeter o conjunto a ensaios de laboratório

e testes de campo.

1.2.2 Objetivos Específicos

Estudar o material sobre o gerador já construído, analisando como foi seu

desempenho em

aspectos

que sejam importantes para o estudo, como

comportamentos de tensão e freqüência relacionados com variação de rotação.

14

Buscar material bibliográfico para a pesquisa que deve ser feita, com as

fontes

mais

adequadas,

preferencialmente

as

indicadas

por

especialistas

consultados pela equipe.

Projetar as estruturas internas do conversor, de forma a discutir arranjos de

circuitos, características de componentes, e o que esperar de tal solução.

Consultar fabricantes e obter informações com pessoas ligadas à área.

Utilizar durante o desenvolvimento do projeto programas que simulem

circuitos elétricos em computadores, pois podem adiantar possíveis resultados.

O conversor é um sistema eletro-eletrônico ligado ao gerador e permite que

na sua saída sejam utilizadas cargas reais, que operam com parâmetros de tensão e

freqüência normalizados, 127 Vca - 60 Hz, respectivamente.

Desenvolver estruturas responsáveis pela retificação do sinal coletado do

gerador, controle de carga/descarga de baterias e inversão CC/CA.

Acoplar o conversor ao gerador, alimentar cargas elétricas a partir do conjunto

e carregar baterias.

Montar os circuitos escolhidos, previamente definidos como mais adequados

visando uma boa relação de custo-benefício e desempenho, prezando também pela

qualidade na confecção das placas de circuito impresso.

Ensaiar os circuitos em bancadas de laboratório do CEFET-PR, e fazer coleta

de dados para analisar seus resultados.

Montar o conjunto gerador eólico e conversor elétrico para possibilitar

simulações também em laboratório.

Escolher um local para testes de campo do conjunto e montar em torre para

os testes de campo.

Coletar dados e fazer nova análise de resultados.

1.3 METODOLOGIA

Compreendendo o projeto final da equipe que montou o protótipo do gerador,

sempre com foco nos dados mais relevantes para o conversor elétrico, como

comportamento de curvas de desempenho de tensão e freqüência variando a

rotação.

Estudando o material bibliográfico teórico que permitam idéias de arranjos de

circuitos, buscando informações de fabricantes de componentes elétrico-eletrônicos,

15

para o desenvolvimento de um projeto com boa confiabilidade, robustez e custos

reduzidos.

Projetando um circuito eletrônico de retificação, de controle de carga de

baterias e inversão, para isso utilizando como recurso programas de simulação. Com

isto evitando possíveis gastos com recursos desnecessários.

Decidindo o projeto a ser escolhido, com auxílio sempre constante do

orientador e possíveis co-orientadores.

Estampando placas de circuito impresso, e adquirindo componentes no

mercado varejista local de componentes eletrônicos, e assim montando as placas

em laboratórios do CEFET-PR.

Ensaiando os circuitos, utilizando aparelhos específicos e adequados para

coletar dados e analisando formas de onda resultantes.

Estudando locais para testes de campo, em função de ventos, altitude, custos

de montagem de transporte.

Montando uma estrutura com tubo metálico, para submeter o conjunto

gerador eólico mais conversor elétrico a testes de campo.

Fazendo a coleta de dados do comportamento do conversor e comparando os

resultados com os esperados da fase de projeto.

Realizando reuniões semanais entre componentes da equipe e orientador, e

outras pessoas que possam ser úteis e se disponham a contribuir com o projeto.

16

2 REFERENCIAL TEÓRICO

2.1 POTENCIAL EÓLIO - ELÉTRICO ESTIMADO

Embora ainda haja divergências entre especialistas e instituições na

estimativa

do

potencial

eólico

brasileiro,

vários

estudos

indicam

valores

consideráveis. Até poucos anos, as estimativas eram da ordem de 20.000MW. Hoje

a maioria dos estudos indica valores maiores que 60.000MW. A razão dessas

divergências decorre principalmente da falta de informação (dados de superfície) e

às diferentes metodologias empregadas. Segundo os dados do Atlas Eólico

Brasileiro, o potencial eólico brasileiro é da ordem de 140.000MW.

Os diversos levantamentos e estudos realizados e em andamento (locais,

regionais e nacionais) têm dado suporte e motivado a exploração comercial da

energia eólica no país. Os primeiros estudos foram feitos na Região Nordeste,

principalmente no Ceará e em Pernambuco. Com o apoio da ANEEL e do Ministério

de Ciência e Tecnologia – MCT, o Centro Brasileiro de Energia Eólica – CBEE, da

Universidade Federal de Pernambuco – UFPE, publicou em 1998 a primeira versão

do Atlas Eólico da Região Nordeste. Com o auxílio de modelos atmosféricos e

simulações computacionais, foram feitas estimativas para todo o país, dando origem

a uma versão preliminar do Atlas Eólico Brasileiro como pode ser visto na figura 01

(AMARANTE, 2001).

17

Figura 01 – Atlas Eólico do Brasil (dados preliminares de 1998)

Fonte: AMARANTE, 2001.

O Atlas apresenta as condições médias anuais de vento para todo o território

brasileiro na resolução de 1km x 1km.

Por meio da integração dos mapas digitais, utilizando-se recursos de

geoprocessamento e cálculos de desempenho e produção de energia elétrica a

18

partir de curvas de potência de turbinas eólicas existentes no mercado, chegou-se

aos valores listados no quadro 01.

Esse processo indicativo foi realizado considerando-se as seguintes

premissas:

•

Foram integradas todas as áreas que apresentaram velocidades médias

anuais iguais ou superiores a 6 m/s.

•

Foram consideradas curvas médias de desempenho de turbinas eólicas no

estado-da-arte mundial, instaladas em torres de 50m de altura.

•

Para essa estimativa, foi utilizada uma densidade média de ocupação de

terreno de apenas 2 MW/km2 . Esse valor é considerado conservativo, uma

vez que representa cerca de 20% do realizável por usinas eólicas em

terrenos planos.

•

Foram adotados intervalos com incrementos de 0,5 m/s para as

velocidades médias anuais de vento. O desempenho de turbinas eólicas foi

calculado para os limites inferiores de cada intervalo.

•

Foi adotado um fator de disponibilidade de 0,98, considerado típico para

usinas eólicas comerciais.

•

Foram descartadas da integração as áreas cobertas por água (lagos e

lagoas, açudes, rios e mar).

Os resultados da integração, por faixas de velocidade, são apresentados no

quadro 01 e na figura 02, por regiões.

A partir desses resultados, estimou-se um potencial disponível (segundo as

premissas anteriores) da ordem de 143 GW, conforme se mostra na coluna

Integração Cumulativa do quadro 01.

19

Quadro 01 – Potencial eólico-elétrico estimado do Brasil, calculado por integração de

áreas nos mapas temáticos, a partir das premissas apresentadas ao lado.

Fonte: AMARANTE, 2001.

20

Figura 02 – Potencial eólico estimado para vento médio anual

igual ou superior a 7,0 m/s.

Fonte: AMARANTE, 2001.

21

2.2 GERADOR EÓLICO DE BAIXO CUSTO

Após tomar conhecimento do trabalho intitulado “Gerador Eólico de Baixo

Custo” desenvolvido como projeto final nesta instituição no período anterior, surgiu o

interesse pela continuação deste projeto.

Primeiramente, fez-se um estudo detalhado do trabalho citado, onde foram

analisadas duas opções de protótipos. O protótipo 1, de até 60 W de potência e

campo magnético radial e o protótipo 2, de até 100 W e campo magnético axial,

chegou-se a decisão de escolher o protótipo 2, já que este obteve valores mais

significativos para este trabalho.

Nesta introdução estará sendo mostrada a parte construtiva, bem como

alguns ensaios realizados pela equipe anterior, que foi o ponto de partida inicial

deste trabalho. De posse desses valores, começou-se a escolha de circuitos para

realizar a confecção do projeto.

A fim de dar um melhor embasamento, algumas informações e ilustrações

oriundas do trabalho citado são apresentados nos itens que seguem.

2.2.1. Detalhes Construtivos

De acordo com Projeto do Gerador Eólico de Baixo Custo, o protótipo 2

possui uma construção mecânica com campo magnético na direção axial, podendo

ser observada na figura 03 a posição dos ímãs e bobinas, a qual possibilita maior

versatilidade nos ajustes de entreferro e dimensões das bobinas.

Figura 03 - Vista explodida do Protótipo 2

Disco de freios

1

Suporte

Chapas

laminadas

Disco de freios 2

Eixo

Bobinas

Fonte: COSTA, 2003.

Ímãs

Disco de metal

Rolamento

s

22

A idéia principal da equipe anterior era fazer um gerador de baixo custo, por

isso foram escolhidos materiais encontrados em depósitos de sucata. Então se

optou por um disco de freios de um veículo modelo Opala (disco de freios 1)

associado a um disco de freios de um veículo modelo Brasília (disco de freios 2),

como é observado na figura 04.

Figura 04 – Materiais utilizados

Eixo

Disco de Freios 1

Disco de Freios 2

Fonte: COSTA, 2003.

Para fazer o acoplamento entre os dois discos de freios de veículos

diferentes, foi necessária a confecção de um disco metálico interno ao disco de

freios 2, onde foi fixado o eixo, possibilitando ajuste da distância entre eles, vide

figura 05.

Figura 05 - Disco metálico para acoplamento entres os discos de freios.

Fonte: COSTA, 2003.

23

Para a produção do campo magnético foram utilizados 12 ímãs de ferrite

anisotrópico de bário, com campo magnético de 1,4 T, de dimensões - 20 x 35 x 35

mm - (P x A x L).

Para a fixação dos ímãs foi necessária a limpeza da superfície inferior do

disco de freios 2 através de lixamento. A fixação foi realizada através de colagem,

utilizando adesivo à base de epóxi. Os imãs foram distribuídos de maneira uniforme

ao longo da superfície do disco de freios 2, conforme figura 06.

Figura 06 – Colagem dos ímãs.

Fonte: COSTA, 2003.

Em seguida foram confeccionadas as bobinas, e para o fechamento eficiente

do caminho magnético foram feitos núcleos de aço-silício para as bobinas.

As bobinas foram confeccionadas sobre um suporte de madeira de 20 x 18 x

18 mm (P x A x L), depois de retiradas do suporte foram amarradas por fio de

poliéster para modelagem. Cada bobina foi composta por 150 espiras de fio de

cobre esmaltado 19 AWG.

No interior da bobina foi colocado filme de poliéster para proteger o

enrolamento de eventual atrito com o núcleo e possível passagem de corrente

elétrica para o mesmo, como pode ser visto na figura 07.

24

Figura 07 – Bobina

Fonte: COSTA, 2003.

As bobinas foram fixadas utilizando adesivo à base de epóxi, distribuídas

uniformemente de maneira que cada ímã do disco de freios 2 correspondesse a uma

bobina, conforme observado na figura 08. Para proteção mecânica das bobinas e

aumento da condução do fluxo magnético foi colocado em torno de cada bobina uma

lâmina de aço-silício de 18 mm de largura.

Figura 08 – Posição dos ímãs e das bobinas

Fonte: COSTA, 2003.

25

As bobinas foram agrupadas quatro a quatro e conectadas em série entre si,

respeitando o sentido de enrolamento, utilizando solda com estanho. Obtendo-se

desta forma três grupos que foram associados em paralelo.

Em seguida foi ajustado o entreferro através dos parafusos do disco metálico

interno de maneira a deixá-lo o mais reduzido possível para maior aproveitamento

do campo magnético dos ímãs.

Construtivamente foi constatado que:

•

Não há necessidade da procura de um tambor de freio que se adapte ao

núcleo laminado do ventilador de teto;

•

Não possui ranhuras para fixação das bobinas.

No que tange à parte elétrica, pode-se destacar:

•

É possível regular o entreferro;

•

Existe a possibilidade de se utilizar ímãs de tamanhos maiores e maior

capacidade de fluxo como os de terras raras;

•

São reduzidas as possibilidades de existir fuga de corrente para a carcaça,

pois não existe núcleo laminado com ranhuras.

2.2.2 Ensaios Realizados

A seguir estão relacionados os ensaios realizados pela equipe anterior, que

por motivos construtivos, foram feitos utilizando um motor de indução, simulando a

ação do vento, conforme a figura 09. Como mostrado na proposta, serão realizados

estes ensaios em campo, para identificar os verdadeiros valores que poderão ser

obtidos, utilizando as pás em locais que possuem um potencial eólico satisfatório.

26

Figura 09 - Ensaio no Protótipo 2

Fonte: COSTA, 2003.

a) Ensaio

Os materiais utilizados foram:

•

01 amperímetro digital CA;

•

01 voltímetro digital CA;

•

01 reostato de 0-100Ω;

•

01 tacômetro óptico digital;

•

cabos com pino banana para conexões.

O objetivo do ensaio foi o levantamento da curva de potência x rotação no

eixo fornecida pelas bobinas do gerador. A metodologia utilizada para o

levantamento da curva de potência gerada no Protótipo 2, foi fixado o valor da

rotação em 450 rpm variando o valor da carga através do reostato.

O esquema de montagem pode ser visto na figura 10.

27

Figura 10 – Esquema de montagem

1

V

R

AC

AC

2

A

AC

Fonte: COSTA, 2003.

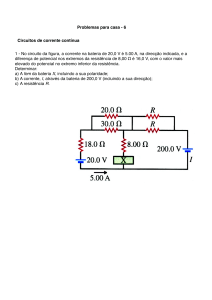

Os resultados apresentados na tabela 01 mostram os valores de corrente e

tensão obtidos, a partir desses calculou-se a potência gerada. A carga utilizada foi

resistiva pura, e as especificações da instrumentação não foram apresentadas no

trabalho original, não permitindo afirmar se tratar de valores eficazes verdadeiros.

Tabela 01 - Valores de corrente, tensão e potência.

Corrente (A) Tensão (V) Potência (W)

Fonte: COSTA, 2003.

0,01

16,26

0,16

0,25

16,00

4,00

0,50

15,87

7,93

0,75

15,67

11,75

0,98

15,54

15,22

1,25

15,35

19,18

1,47

15,20

22,34

1,75

15,03

26,30

1,95

14,92

29,09

2,20

14,73

32,40

2,50

14,50

36,25

3,38

13,93

47,08

4,13

13,40

55,34

5,26

12,58

66,17

7,12

11,12

79,17

28

Figura 11 - Gráfico da Potência x Corrente.

100

Potência (W)

80

60

40

20

0

0

1

2

3

4

5

6

7

8

Corrente (A)

Fonte: COSTA, 2003.

Figura 12 - Gráfico da Potência x Tensão.

100

Potência (W)

80

60

40

20

0

10

12

14

16

18

20

Tensão (V)

Fonte: COSTA, 2003.

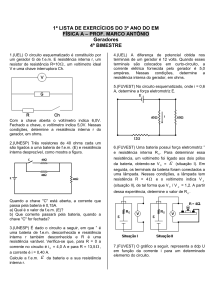

b) Levantamento da curva Potência x Rotação

Com o levantamento dos dados neste ensaio, foi obtido o ponto de melhor

aproveitamento em função da rotação, e assim foi fixado o valor da carga. Variando

o valor da rotação, conforme tabela 02, foi obtida a curva da potência x rotação,

como pode ser visto na figura 13.

29

Tabela 02 - Valores de rotação e potência.

Rotação (rpm) Corrente (A) Tensão (V) Potência (W)

500

8,25

12,20

100,65

475

7,91

11,52

91,12

450

7,43

11,00

81,73

425

6,95

10,50

72,97

400

6,62

9,45

62,55

375

6,33

8,80

55,70

350

6,00

8,20

49,20

325

5,67

7,50

42,52

300

5,30

6,85

36,30

275

4,92

6,20

30,50

250

4,53

5,60

25,36

225

4,10

4,91

20,13

200

3,63

4,28

15,53

175

3,14

3,65

11,46

150

2,61

3,00

7,83

125

2,05

2,40

4,92

Fonte: COSTA, 2003.

Figura 13 - Gráfico da Potência x Rotação.

120

Potência (W)

100

80

60

40

20

0

0

100

200

300

Rotação (rpm)

Fonte: COSTA, 2003.

400

500

600

30

Analisando os resultados da Curva de Potência x Rotação, foi detectado o

melhor ponto de operação do gerador na potência de 100,65 W, 12,2 V e 8,25 A, na

velocidade de 500 rpm.

A figura 14 apresenta os valores de tensão, corrente e velocidade em plena

carga. Nota-se que o gerador proposto é capaz de fornecer a uma rotação de 456,8

rpm a tensão necessária para o carregamento de um banco de baterias (12V) e uma

corrente de carga de 7,61 A, totalizando uma potência de 91,70 W.

Figura 14 - Valores de tensão, corrente e velocidade em plena carga.

Fonte: COSTA, 2003.

31

2.3 TÓPICOS DE ELETRÔNICA DE POTÊNCIA

O objetivo da eletrônica de potência é processar e controlar um fluxo de

energia elétrica fornecendo tensões e correntes na forma mais adequada à carga

(ROCHA, 2001). A eletrônica de potência trata da aplicação de dispositivos

semicondutores de potência, como tiristores e transistores para este fim. Esta

conversão pode ser CA para CC ou vice-versa, e os parâmetros controlados são

tensão, corrente e freqüência (AHMED, 2000).

Pode-se afirmar que o controle é feito através destes dispositivos

semicondutores. Para entender melhor o funcionamento dos circuitos, estes

dispositivos serão aproximados a uma chave, que será usada para o controle da

carga na figura 15.

Figura 15 – Controle da carga através de uma chave

Quando a chave está fechada, toda a potência é transferida para a carga;

quando ela está aberta, não existe corrente circulando na carga, então a potência

entregue é nula. Abrindo e fechando a chave periodicamente, controla-se a potência

média na carga. Os dispositivos semicondutores, transistores e SCRs, usados como

chaves podem abrir e fechar de maneira automática centenas de vezes por

segundo.

Para maior potência, a chave deve ficar fechada por períodos maiores e

aberta a menor parte do tempo; para diminuir a potência, basta manter a chave

desligada por mais tempo.

Segundo Ahmed (2000), as chaves semicondutoras de potência são os

elementos mais importantes em circuitos de eletrônica de potência. Os principais

tipos de dispositivos semicondutores usados como chaves são:

32

•

Diodo;

•

Transistor bipolar de junção (BJT);

•

Transistor de efeito de campo metal-óxido-semicondutor (MOSFET);

•

Transistor bipolar de porta isolada (IGBT);

•

Retificador controlado de silício (SCR);

•

Triac;

•

Tiristor de desligamento por porta (GTO);

•

Tiristor controlado MOS (MCT).

Esses dispositivos são operados no modo de chaveamento, e podem atingir

altas freqüências, a fim de converter e controlar a energia elétrica com alta eficiência

e alta resolução. A perda de potência na chave é muito pequena, já que a diferença

de potencial entre os terminais é quase igual a zero quando está fechada e a

corrente é quase nula quando está aberta.

Porém existem perdas na condução, provocadas pela corrente de fuga do

semicondutor quando aberta a chave e perdas por chaveamento, porque o

dispositivo não passa de um estado para outro, aberto para fechado (e vice-versa),

de modo instantâneo, leva um certo tempo que provoca perda de potência.

Em qualquer processo de conversão de potência é importante que haja uma

baixa perda de potência, ou um alto rendimento, devido ao custo da energia perdida

e a dificuldade de dissipar o calor gerado.

A eletrônica de potência encontra aplicações em qualquer campo que

requeira conversão e controle de potência elétrica. Os sistemas de eletrônica de

potência são encontrados em uma grande quantidade de equipamentos, motores

pequenos usados em eletrodomésticos, acionamentos industriais de grande

potência, fontes de alimentação reguladas, transmissão CC de alta tensão,

reguladores de iluminação, compensadores estáticos de potência reativa, são alguns

exemplos de aplicações em que se encontram circuitos de conversão de energia.

Os circuitos que fazem parte da eletrônica de potência podem ser divididos

em sete grupos, conforme suas aplicações específicas, descritas na tabela 03, que

dá uma boa idéia da sua amplitude e importância.

33

Tabela 03 - Algumas aplicações de eletrônica de potência

Conversor de potência

Retificador não controlado

Aplicações

Fonte CC para circuitos eletrônicos

CA para CC

Retificador controlado

Controle de velocidade de motor CC a partir

CA para CC

de uma fonte CA

Controle de velocidade para ferramentas

elétricas portáteis

Transmissão CC em alta tensão

Chopper CC

Controle de velocidade de motor CC a partir

CC para CC

de fonte CC

Fonte de alimentação chaveada

Controlador de tensão CA

Chave de regulagem para iluminação

CA para CA

Controle de aquecedores

Controle de velocidade de aparelhos

eletrodomésticos

Controle de potência reativa

Partida suave para motores de indução

Inversor

Fonte de alimentação de funcionamento

CC para CA

contínuo (UPS)

Controle de velocidade de motores CA

trifásicos

Aquecimento por indução

Conversor cíclico

Controle de velocidade de motores CA

CA para CA

Fonte de freqüência constante para aeronaves

Chave estática

Substituição de chaves mecânicas e

CA ou CC

eletromagnéticas

Fonte: AHMED, 2000.

Neste projeto será estudado e construído um protótipo de um conversor

capaz de transformar a energia produzida pelo gerador eólico em tensão e

freqüência compatíveis com os níveis oferecidos pelas concessionárias, portanto

serão utilizados alguns circuitos anteriormente mencionados conforme ilustra a figura

16.

34

Para chegar a esta disposição, foram pesquisados geradores eólicos de

pequeno porte tal como “Turbina Air Wind 403 - Modelo Rural 400 W a 12,5 m/s” da

marca Southwest (ENERGIA ALTERNATIVA, 2003), concluindo que esta topologia é

a adequada ao gerador utilizado, com correção elétrica, sendo que apenas

geradores eólicos de grande porte utilizam correção mecânica com caixa de

engrenagem para manter a velocidade constante (WIND POWER MONTHLY, 2003).

Figura 16 – Conversor eólico elétrico proposto

Retificador

CA/CC

Controlador

de Carga

Inversor

CC/CA

Carga

Entrada de Energia

Acumulador

(Bateria)

Entre a entrada de energia e a carga, há o diagrama em blocos do conversor

eólico elétrico, objetivo deste estudo.

O conversor é composto de quatro estágios. O primeiro estágio é um

retificador de tensão, utilizado porque a freqüência de saída do gerador não é fixa,

ou seja, é um gerador assíncrono, depende dos ventos. No segundo estágio, será

feito o controle da tensão retificada para armazenar em um acumulador e alimentar o

conversor CC/CA, ou inversor.

O acumulador, ou bateria, será utilizado em caso de falta da geração primária

para alimentar o conversor CC/CA. A função de um inversor de freqüência consiste

em converter uma tensão de entrada CC em uma saída CA simétrica de amplitude e

freqüência desejadas, para que a energia seja utilizável, ou seja, o consumidor

poderá ligar lâmpadas ou eletrodomésticos, com potência de até 100W, como

descrito no projeto anterior.

Uma outra aplicação para este conversor eólico elétrico é o carregamento de

baterias, muito utilizado em comunidades isoladas e em locais de preservação, tal

35

como em Superagüi no Paraná (COPEL, 2003). Nesta localidade a população utiliza

células solares para carregar suas baterias automotivas que são utilizadas como

única fonte de energia elétrica em suas residências. Neste caso, apenas os três

primeiros estágios do conversor são utilizados.

Cada um dos estágios que compõem o conversor completo será abordado a

seguir com mais detalhes nos tópicos seguintes.

2.3.1 Dispositivos Semicondutores de Potência

Como já foi dito, as chaves semicondutoras de potência são os elementos

mais importantes dos circuitos de eletrônica de potência. Neste tópico serão vistas

algumas características dos principais dispositivos.

a) Diodo

Os diodos de potência desempenham um papel importante nos circuitos de

eletrônica de potência. São utilizados principalmente como retificadores não

controlados, convertendo tensões CA em CC e como diodos de retorno, a fim de

fornecer passagem para o fluxo de corrente de cargas indutivas.

Na figura 17 são apresentados a estrutura de dopagem, o símbolo e uma

curva típica de tensão pela corrente de um diodo comum.

Figura 17 – Estrutura, símbolo e curva característica de tensão x corrente do diodo

Fonte: AHMED, 2000.

36

Os materiais utilizados na fabricação de diodos podem ser de silício ou

germânio. Os diodos de potência são normalmente feitos de silício, pois este

material pode operar com correntes maiores e temperaturas de junção mais altas,

além de ter uma resistência reversa maior.

b) Transistor bipolar de junção (BJT)

Um transistor tem três terminais: a base (B), o coletor (C) e o emissor (E).

Quando um transistor é usado como chave, para controle de potência fornecida pela

fonte para uma carga, os terminais C e E são ligados em série com o circuito

principal da fonte. Já os terminais B e E são interligados ao circuito acionador, que

controla a ação de ligar e desligar.

Uma baixa corrente circula através da junção base-emissor e induz o fluxo da

alta corrente entre coletor e emissor. Na figura 18 são apresentados a estrutura de

dopagem, o símbolo e uma curva típica de tensão pela corrente de um transistor

bipolar de junção.

Figura 18 – Estrutura, símbolo e curva característica tensão x corrente do transistor

Fonte: AHMED, 2000.

O ganho de corrente é de 5 a 10 vezes em transistores bipolares de potência

e, por isso, esses componentes algumas vezes são conectados em configuração

Darlington para alcançarem um maior ganho de corrente, como o esquema de

conexão visto a seguir na figura 19.

37

Figura 19 – Conexão Darlington entre dois transistores

Fonte: AHMED, 2000.

c) Transistor de efeito de campo metal-óxido-semicondutor (MOSFET)

Um MOSFET de potência é similar ao MOSFET utilizado para pequenos

sinais, porém com maior capacidade no que se refere aos valores nominais de

tensão e corrente. É um transistor de chaveamento rápido, com alta impedância de

entrada, apropriado para potências baixas e para aplicações de alta freqüência. Ele

tem três terminais: o gatilho ou porta G, a fonte S e o dreno D.

Na figura 20 são apresentados o símbolo e curva característica, onde

aparecem as tensões VGS – tensão entre gatilho e fonte, VDS – tensão entre dreno e

fonte e as correntes IG – corrente do gatilho, ID – corrente do dreno e IS – corrente da

fonte.

Figura 20 – Símbolo e curva característica de um MOSFET

Fonte: AHMED, 2000.

38

A resistência de condução do MOSFET aumenta rapidamente com a tensão

nominal do componente. Por causa disso, somente componentes com baixa tensão

nominal estão disponíveis.

Considerando as perdas totais nas chaves, pode-se fazer a seguinte

comparação entre MOSFETs e bipolares: em um nível de tensão de 300 a 400V os

MOSFETs competem com os bipolares somente se a freqüência de chaveamento

ultrapassar os 30kHz

d) Transistor bipolar de porta isolada (IGBT)

O IGBT tem algumas das vantagens do MOSFET, do BJT e do GTO (item g)

combinados. Similarmente ao MOSFET, o IGBT tem alta impedância de entrada, o

qual necessita de uma pequena quantidade de energia para chavear o componente.

Como o transistor bipolar, o IGBT tem uma pequena queda de tensão de condução

mesmo em componentes com elevada tensão de bloqueio nominal. Do GTO, o IGBT

pode ser projetado para bloquear tensões negativas.

Na figura 21 são apresentados o símbolo e uma curva típica de tensão pela

corrente de um IGBT, sendo semelhante a de um transistor comum.

Figura 21 – Símbolo e curva característica do IGBT

Fonte: AHMED, 2000.

39

e) Retificador controlado de silício (SCR)

O SCR é o controlador elétrico de potência com o uso mais difundido. Isso se

deve à sua ação de chaveamento rápido, ao pequeno porte e aos seus altos valores

nominais de corrente e de tensão. O SCR tem três terminais: o anodo (A), o catodo

(K) e o gatilho (G). Os terminais A e K são os de potência, enquanto G é o de

controle.

O SCR atua como uma chave, quando a tensão aplicada alcançar o ponto de

disparo, ou se um sinal positivo for aplicado em G, ele passará para o estado ligado

e permanecerá assim até que a tensão de alimentação for retirada ou a corrente de

anodo for reduzida a um nível abaixo da corrente de sustentação.

Na figura 22 são apresentados o símbolo e uma curva típica de tensão pela

corrente de um SCR descrevendo seu funcionamento.

Figura 22 – Símbolo e curva característica do SCR

Fonte: AHMED, 2000.

f) Triac

O triac opera como dois SCRs ligados em anti-paralelo. Ele é capaz de

conduzir corrente em ambas as direções, direta e inversa, e pode ser controlado por

um sinal de gatilho positivo ou negativo. Isso o torna útil para o controle de potência

CA. Um triac também é denominado SCR bidirecional.

40

Na figura 23 são apresentados o símbolo onde aparecem os terminais de

condução MT1, MT2 e o terminal de disparo G, e a curva característica do triac com

VBR – tensão mínima de condução e IH – corrente mínima de condução direta.

Figura 23 – Símbolo e curva característica do triac

Fonte: AHMED, 2000.

O triac é mais econômico e fácil de controlar. Caso a potência a ser regulada

seja maior do que os valores nominais do dispositivo, é possível um par de SCRs.

Uma das limitações é a baixa velocidade, que restringe a freqüência operacional a

algumas centenas de hertz.

Os triacs são utilizados apenas para regular a tensão CA de 60 Hz em

aplicações como iluminação, controles de velocidade de motores e de aquecimento

e em relés CA de estado sólido.

g) Tiristor de desligamento de porta (GTO)

Como o SCR, o GTO pode ser levado à condução por um pequeno pulso de

corrente no gatilho e, uma vez conduzindo, pode permanecer nesse estado sem

necessidade de corrente de gatilho. No entanto, ao contrário do SCR, o GTO pode

ser bloqueado pela aplicação de uma tensão negativa entre o gatilho e o catodo.

Essa fonte de tensão negativa deve ser tal que permita a circulação de um grande

41

fluxo de corrente negativa. Esta corrente negativa precisa circular por uns poucos

microssegundos, mas deve ter a magnitude da ordem de um terço da corrente de

anodo que está sendo bloqueado.

Na figura 24 são apresentados o símbolo e uma curva típica de tensão pela

corrente do GTO.

Figura 24 – Símbolo e curva característica do GTO

Fonte: AHMED, 2000.

h) Tiristor controlado MOS (MCT)

O MCT é um dispositivo novo que combina as características do MOSFET e

do SCR. A funcionalidade é similar ao GTO, mas exige uma corrente de gatilho

menor para o desligamento. Sua principal desvantagem é a baixa capacidade de

bloqueio de tensão inversa.

O MCT é um componente controlado por tensão como IGBT e o MOSFET.

Ele tem duas vantagens que superam o GTO: circuito de comando mais simples e

maior velocidade de chaveamento. Também tem menor queda de tensão na

condução comparado com o IGBT de valor nominal semelhante.

Na figura 25 são apresentados o símbolo com A - anodo, C – catodo e G porta e uma curva típica de tensão pela corrente do MCT.

42

Figura 25 – Símbolo e curva característica do MCT

Fonte: AHMED, 2000.

A

figura

26

apresenta

um

gráfico

comparativo

entre

as

chaves

semicondutoras apresentadas até agora. Mostra a melhor escolha levando-se em

consideração os fatores tensão, corrente e freqüência de chaveamento.

Figura 26 – Gráfico comparativo entre as chaves semicondutoras

Fonte: MOHAN, 1995

43

Todos os dispositivos mostrados, exceto o MCT, tem uma relativa maturidade

tecnológica. Entretanto a tecnologia do MCT está em rápida expansão, o que

significa melhorias na capacidade deste dispositivo são possíveis, como está

indicado na figura 26.

2.3.2 Retificador

Retificador é um circuito que faz a conexão entre uma fonte CA e uma carga

CC, isto é, converte tensão e corrente alternadas em tensão e corrente contínuas. A

amplitude da tensão de saída CC é determinada pela amplitude da tensão de

alimentação CA, porém a saída CC não é pura como a de uma bateria. Ela contém

uma

componente

CA

chamada

“ripple”

superposta

ao

nível

médio

CC

(LANDER,1988). Para eliminá-la é necessário inserir um filtro após o retificador.

Os retificadores são divididos em meia-onda, onda completa e onda completa

em ponte. Podem ser controlados ou não controlados, conforme apresentado na

tabela 03. As diferenças entre os diversos tipos de retificador variam do “ripple” de

saída a aplicação à qual se destinam.

Os retificadores de meia-onda são aqueles que possuem um diodo por fase

da tensão CA de alimentação de entrada, mostrado na figura 27.

Figura 27 – Retificador de meia-onda

44

A tensão de saída pode ser calculada pela seguinte equação:

π

Vo ( méd )

V

1

=

∫ Vm sen θdθ = m

π

2π 0

Onde: Vo (méd ) é o valor da tensão média na carga

Vm é o valor máximo da tensão de alimentação

Um retificador de meia onda não é muito prático por causa da baixa tensão

média de saída, da pouca eficiência e do alto “ripple”. Essas limitações podem ser

eliminadas pela retificação em onda completa.

Os retificadores de onda completa correspondem à associação de dois

retificadores de meia-onda ligados em série. Um deles leva a corrente até a carga e

o outro faz o retorno para a entrada CA. Para este tipo de retificador é necessário

um transformador com terminação central, como pode ser observado na figura 28

que também mostra a curva de saída.

Figura 28 – Retificador de onda completa

45

O valor da tensão de saída é o dobro do valor fornecido pelo retificador de

meia onda, como mostra a expressão abaixo:

Vo ( méd )

π

2V

1

=

∫ Vm sen θdθ = m

π

2π 0

A retificação de onda completa pode ser também obtida com um retificador

em ponte. Esse retificador utiliza quatro diodos. Durante o semiciclo positivo da fonte

de tensão, D2 e D3 estarão diretamente polarizados então o fluxo de corrente na

carga dá-se através de D2 e retorna à fonte por D3, o que resulta em uma queda de

tensão positiva na carga. No semiciclo negativo, D1 e D4 estarão diretamente

polarizados, agora a corrente passa por D4 e retorna por D1, gerando novamente

uma tensão positiva na carga, conforme figura 29.

Figura 29 – Retificador de onda completa em ponte

Os valores médios da tensão e da corrente na carga são similares aos do

retificador onda completa com terminação central, porém cada diodo deve suportar

apenas a metade da corrente média na carga. Outra vantagem deste tipo de

retificador é a não necessidade de terminação central na fonte de alimentação.

Todos os circuitos apresentados até aqui são chamados de retificadores não

controlados. Um retificador pode tornar-se controlado substituindo-se o diodo por um

46

tiristor, cujo acionamento é feito por um circuito de disparo. Este tipo de retificador

não será abordado neste trabalho porque não faz parte do escopo do projeto a ser

desenvolvido.

2.3.3 Inversor

Os inversores são circuitos estáticos que convertem potência CC em potência

CA com a freqüência e tensão ou corrente de saída desejada. A tensão de saída

tem uma forma de onda periódica que, embora não senoidal, pode chegar a ser

considerada como tal (AHMED, 2000).

O circuito básico para gerar uma tensão alternada monofásica, a partir de

uma alimentação de tensão CC. Esse circuito também é conhecido como inversor

em meia ponte, porque utiliza duas chaves semicondutoras, que são simuladas

pelas chaves S1 e S2 conforme figura 30.

Figura 30 – Circuito básico de um inversor

As chaves S1 e S2 ligam e desligam a fonte à carga de modo alternado, o

que produz uma forma de onda retangular de tensão CA. A combinação das chaves

fornece quatro estados mostrados na tabela 04.

Tabela 04 – Quatro estados de saída do inversor

Estado

S1

S2

Tensão de Saída

1

+

-

+V

2

-

-

0

3

-

+

-V

4

+

+

0

Fonte: AHMED, 2000.

47

Quando os estados 1 e 3 são repetidos de maneira alternada, uma tensão de

onda quadrada é gerada na carga, se os estados 2 e 4 são utilizados, obtém-se uma

onda em degrau como mostra a figura 31.

Figura 31 –Tensão de saída do inversor

Fonte: AHMED, 2000.

Um outro tipo de inversor é mais empregado, é chamado de inversor de fonte

de tensão (VSI). Nele, a tensão da fonte de entrada CC é constante e independe da

corrente drenada pela carga. Existe o VSI em meia ponte e ponte completa. O mais

utilizado na prática é o circuito básico para um inversor monofásico de fonte de

tensão em ponte completa que será apresentado.

São necessárias quatro chaves e quatro diodos de retorno. As chaves

assumem os estados ligado e desligado aos pares em diagonal, ou seja, as chaves

S1 e S4 operam alternadamente com as chaves S2 e S3. A fonte CC fica ligada de

maneira alternada à carga, em direções opostas. A freqüência de saída é controlada

pela taxa de velocidade com que as chaves abrem e fecham, conforme ilustra a

figura 32.

48

Figura 32 – Inversor monofásico de fonte de tensão em ponte completa

Fonte: AHMED, 2000.

A tensão de saída deste inversor pode ser calculada através das fórmulas:

2δ

Vo ( méd ) = E 1 −

T , valor médio da tensão.

Vo ( ef ) = E 1 −

2δ

T

, valor eficaz da tensão.

Onde: E é o valor da tensão CC da fonte.

δ

é o tempo que a tensão de saída é igual a zero.

T é o período da forma de onda.

A freqüência da tensão que se alterna é determinada pela taxa de variação do

chaveamento. A tensão de saída CA retangular do inversor serve para algumas

aplicações. Entretanto, a tensão de saída senoidal é a forma de onda ideal para

muitas aplicações. Para conseguir isso, pode ser empregado um filtro no lado da

saída do inversor ou utilizar a modulação por largura de pulso (PWM), que usa um

esquema de chaveamento no inversor para modificar a forma de onda da tensão de

saída.

49

O sistema de controle do inversor pode ser constituído de circuitos integrados

lineares ou de processadores de sinais digitais. Os avanços da tecnologia de

fabricação das chaves semicondutores aumentam os níveis de tensão e corrente

suportáveis, a velocidade de chaveamento, melhorando o desempenho dos

conversores.

Para controlar a freqüência e/ou a tensão de saída do inversor, é necessário

um circuito de controle. De acordo com o caso, poderá apenas gerar pulsos

quadrados para comutação da etapa de potência, somente dando liberdade de

controlar a freqüência do inversor. Ou gerar um sinal PWM que comutará a etapa de

freqüência de acordo com uma referência, controlando tanto a freqüência do

inversor como a tensão aplicada na carga.

Pela modulação PWM pode-se comutar a etapa de potência de tal forma que

os harmônicos gerados sejam minimizados já que o somatório das tensões médias

de cada porção da forma de onda PWM gerada na saída se assemelha muito a uma

senóide. Nos casos em que é necessário controlar o torque de um motor é utilizado

este tipo de modulação, visto que a armadura do motor atua como filtro e elimina as

harmônicas restantes na tensão, fazendo com que a corrente seja quase senoidal.

Na figura 33 podem ser observadas duas modulações PWM com larguras de

pulso diferentes, já na figura 34 a modulação é do tipo senoidal.

Figura 33 – Exemplos de modulação PWM

Fonte: AHMED, 2000.

50

Figura 34 – Padrão de modulação PWM senoidal

Fonte: AHMED, 2000.

Como foi dito o circuito deste projeto se destina e ser a última etapa do

conversor elétrico eólico, um inversor de freqüência com parâmetros de amplitude de

tensão e freqüência fixos. Portanto não será utilizado um circuito de controle mais

complexo, com microprocessadores ou modulação PWM. O objetivo na saída é

fornecer uma tensão alternada, pronta para ser utilizada como gerador isolado.

Será utilizado um circuito de controle simples, capaz de gerar uma onda

quadrada de amplitude constante que será conectada a um transformador que fará o

papel do filtro e de elevador de tensão para 127 V.

2.4 BATERIAS

Para o projeto do conversor elétrico do gerador eólico de baixo custo, um

equipamento, ou melhor, um componente de muita importância será o acumulador

elétrico, ou mais usualmente chamado de bateria.

Utilizando-se a energia eólica, fica-se suscetível ao regime de ventos do local

em que for instalado o gerador eólico. Para compensar os momentos em que não

houver vento, ou seja, corte de fornecimento de eletricidade, buscar-se-á suprir a

energia elétrica a partir de um acumulador que é carregado previamente quando

existe vento suficiente para fornecer movimento ao sistema de pás do gerador.

Outra aplicação da bateria pode ocorrer, por exemplo, em comunidades

carentes e isoladas, onde um centro de geração de energia elétrica faz a carga de

acumuladores e os moradores das imediações trocam sua bateria já sem carga por

uma carregada, podendo ter pontos de luz, rádio, ou um pequeno televisor ligado.

Essa poderia ser uma forma de disseminar o uso de eletricidade em locais ainda não

atendidos por uma rede convencional.

51

Para melhor adequar os projetos dos circuitos do conversor, é necessário

estudar

alguns

detalhes

técnicos

referentes

à

tecnologia

das

baterias,

principalmente no que diz respeito a ciclo de operação, influências sobre a vida útil,

curvas de carga e outros que serão abordados logo abaixo.

2.4.1 Função Básica da Bateria ou Acumulador de Energia

Os acumuladores são dispositivos destinados à conversão de energia química

em energia elétrica e vice-versa, que são utilizados em sistemas que não possuem

nenhuma outra fonte de energia ou para sistemas de emergência (ROCHA, 2002).

A impossibilidade do armazenamento de energia em corrente alternada faz

dos acumuladores a grande solução para este caso, utilizando-se de um sistema em

corrente contínua.

2.4.2 Breve Resumo Histórico

Segundo ROCHA (2002), o primeiro registro de desenvolvimento de uma

célula acumuladora de energia data de 1800 quando Alessandro Conte di Volta

obteve uma diferença de potencial entre dois eletrodos de zinco-prata tendo como

eletrólito uma solução de sal.

Em 1854, Josef Sinsteden utilizou lâminas de chumbo como eletrodos e ácido

sulfúrico diluído como eletrólito. Acabara de ser inventada uma rudimentar célula

chumbo-ácida recarregável.

Desde então, melhoramentos técnicos têm sido aplicados e, como

conseqüência, houve incrementos enormes quanto à capacidade em armazenar

energia, aumento da vida útil dos acumuladores e melhor relação volume / energia

armazenada nas baterias.

2.4.3 Estrutura de uma Célula Acumuladora

Em

termos

técnicos,

bateria

ou

mais

adequadamente,

bateria

de

acumuladores, é usada para definir uma associação em série de vários

acumuladores elétricos, também chamados de células (ROCHA,2002).

Uma célula chumbo-ácida que será o foco deste estudo possui componentes

responsáveis pela conversão da energia elétrica em química, como pode ser visto na

figura 35:

52

•

Material ativo da placa negativa (eletrodo de chumbo);

•

Material ativo da placa positiva (eletrodo de óxido de chumbo);

•

Eletrólito (ácido sulfúrico).

Figura 35 - Estrutura Básica de uma Célula

Nível do

Eletrólito

Eletrodo Pb

Vaso

Recipiente

-

Eletrodo PbO

+

Solução – H2SO4

Para aumentar a capacidade de corrente, os eletrodos são constituídos de

várias placas. Um grupo de placas positivo e negativo é entrelaçado e forma um

pacote de placas. As placas positivas são interligadas e conectadas ao pólo positivo,

o mesmo ocorre com o sistema de placas negativas.

Entre as placas positivas e negativas são usados separadores com o objetivo

de evitar a ocorrência de curtos-curcuitos. Esses separadores devem ter porosidade

suficiente para permitir a passagem do eletrólito. Se não for assim, o movimento das

cargas elétricas (íons) não poderia ocorrer e, portanto, o fluxo de corrente entre as

placas negativas e positivas não seria possível.

53

2.4.4 Princípio de Operação

A função da bateria é:

•

Na descarga converter a energia química em energia elétrica;

•

Na carga, por meio de uma fonte, converter energia elétrica em energia

química.

Durante a descarga da bateria, analisando o circuito externo, é possível ver o

fluxo de corrente (sentido convencional) fluindo do terminal positivo para o negativo.

Durante a carga, o fluxo de corrente é do negativo para o positivo. Estas duas

descrições correspondem ao sentido oposto ao fluxo de elétrons.

A figura 36 mostra os deslocamentos dos íons e dos elétrons na bateria para

os processos de carga e descarga.

Figura 36 – Fluxo de elétrons e íons para descarga e carregamento

Fonte

CC

Carga

elétrons

-

I (A)

I (A)

elétrons

+

-

+

Ânions

Ânions

Eletrólito

Eletrólito

A seguinte equação química descreve as reações de descarga e carga.

Pb + PbO2 + 2H2SO4

2PbSO4 + 2H2O

Durante a descarga, chumbo do eletrodo negativo, bem como o dióxido de

chumbo do eletrodo positivo, são convertidos em sulfato de chumbo. O ácido

sulfúrico envolve-se no processo na forma de íons sulfato. A água que resulta do

54

processo indica que o ácido é diluído e, portanto durante a descarga a densidade do

ácido diminui.

Durante a carga, o processo ocorre de maneira inversa. No processo químico

descrito anteriormente não existe a formação dos gases O2 e H2. Então, resta a

equação da formação desses gases quando a bateria é mantida em situação de

recarga quando já está plenamente carregada.

O fluxo de corrente deve entregar uma certa quantidade de energia em sua

passagem do eletrodo sólido para o eletrólito. Para que isso ocorra normalmente é

necessário que haja suficiente sulfato de chumbo disponível durante a carga. Porém,

se o conteúdo de sulfato de chumbo nos eletrodos é muito baixo (isto ocorre quando

a bateria está descarregada), alguns elétrons não encontrarão o sulfato de chumbo

necessário à conversão. Estes elétrons então devem realizar algum outro trabalho

(entregar energia ao sistema) que consistirá na quebra de moléculas de água (H2O)

que existem no eletrólito. Assim, são produzidos os gases hidrogênio (H2) e oxigênio

(O2) durante o carregamento excessivo da bateria.

O hidrogênio e o oxigênio são gases combustíveis ou mesmo explosivos

dependendo do seu grau de concentração.

2.4.5 Tecnologias

As baterias podem ser ventiladas ou seladas. As seladas, que são o foco

deste projeto, são algumas vezes chamadas de “maintenance-free” (livre de

manutenção). Estas baterias chumbo-ácidas são do tipo VRLA, ou seja, reguladas

por válvula, (ROCHA, 2002).

Nas baterias ventiladas atuais existe um sistema que minimiza a quantidade

de gases que escapam da célula. Grande parte dos vapores do eletrólito são

condensados ainda dentro da célula e retornam ao sistema. Por essa razão, mesmo

as ventiladas necessitam de pouca reposição de eletrólito, ou seja, pouca

manutenção.

As baterias seladas são livres de manutenção porque utilizam eletrólito na

forma de gel e, assim a formação de gases é reduzida a um mínimo. Somente na

eventualidade de um aumento de pressão interna, a válvula de segurança se abre e,

imediatamente após restituir o equilíbrio de pressão, fecha-se. Portanto, as baterias

55

seladas permitem que eventuais gases sejam liberados para o exterior, mas não

permitem que o ambiente externo contamine a célula.

2.4.6 Capacidade Nominal da Bateria

A capacidade nominal das baterias chumbo-ácidas reguladas por válvula

refere-se a um regime de 10 horas, com corrente constante nominal, respeitando-se

uma tensão de descarga final e uma temperatura de 25°C.

Para compreender melhor pode-se usar o seguinte exemplo: se houver uma

bateria de especificação 50 Ah significa que fornece 5 ampères num período de 10

horas.

Se for exigido um fluxo de corrente maior que o nominal ou se a bateria for

submetida a trabalho em temperatura maior que 25°C esta relação será prejudicada,

diminuindo sua capacidade. Para saber qual seria o novo regime de descarga devese consultar o manual do fabricante.

2.4.7 Carga da Bateria

A carga da bateria é considerada completa quando a tensão da célula e o

valor da densidade do ácido não se alteram após um período de 2 horas.

O processo de recarga consiste em limitar a corrente de carga a um valor

definido pelo fabricante da bateria no início do processo de carga. Durante esse

período a tensão é inferior à tensão de flutuação e vai aumentando gradativamente

para manter a corrente constante nesse período. Chegará o momento em que a

tensão atingirá a tensão de flutuação e a fonte de corrente contínua a manterá

constante. A partir desse momento a corrente de carga começa a cair de forma

exponencial até atingir o valor da corrente normal de flutuação.

Na figura 37 é mostrada a curva de carga em regime de tensão constante,

que apresenta uma tensão mínima (Vmín), que deve ser a mínima tensão da bateria e

a linha pontilhada representa E, ou seja, tensão de flutuação de carga que não deve

exceder a tensão máxima (Vmáx) da bateria. Pode-se observar também o

comportamento da corrente de carga.

56

Figura 37 - Regime Tensão Constante

Corrente

Vmáx

E (V) - flutuação

Vmín

I (mA) - flutuação

T (h)

Fonte: ROCHA, 2002.

A recarga das baterias normalmente é realizada em regime de tensão

constante com limitação inicial da corrente. Quando a tensão de flutuação é atingida,

o sistema de carga mantém constante a tensão e a corrente se ajusta conforme a

necessidade da bateria, ou seja, ao seu estado de carga, daí a importância de um

adequado carregador que respeite suas curvas de tensão e corrente.

2.4.8 Ciclo de Operação e Vida Útil

O ciclo de operação é a seqüência repetida de cargas e descargas de uma

bateria. As baterias utilizadas em sistemas de energias renováveis, como solar e

eólica, trabalham no regime de carga e descarga planejada “cyclic operation”

(operação cíclica).

Se uma bateria chumbo-ácida á usada em operação cíclica, sua vida útil deve

ser expressa preferencialmente em número de ciclos e não de anos de uso. Isso

porque durante a carga e a descarga o processo de corrosão é bastante acelerado

devido ao maior aquecimento e, também, há maior produção de oxigênio nas placas

positivas.

Para melhor entender a respeito da capacidade em função do ciclo adotado,

utiliza-se o exemplo: Um número possível de ciclos considerando descargas de 80%

57

da capacidade é de 700 vezes (ROCHA, 2002). Com descargas de apenas 40% da

capacidade, o número de ciclos pode atingir o dobro, ou seja, 1400 vezes. A

justificativa para o aumento do número de ciclos é a de que os fatores que

degradam a bateria são reduzidos pela menor descarga por ciclo.

A cada 10°C de aumento na temperatura média anual em relação à de

referência, dobra a taxa de corrosão e, conseqüentemente, a vida útil diminui pela

metade. Na tabela 05 é mostrado o exemplo de uma determinada bateria para uma

temperatura de referência de 25°C e sua variação de vida útil.

Tabela 05 – Variação da vida útil com acréscimo da temperatura

Temperatura

Vida útil

média anual

aproximada

20°C

16 anos

25°C

12 anos

30°C

8 anos

35°C

6 anos

40°C

4 anos

Fonte: ROCHA, 2002.

2.4.9 Implicações Ambientais

Como forma de criar consciência ambiental no descarte de baterias, foi

adicionado ao trabalho no Anexo 1 o texto da resolução 257 de 30 de junho de 1999

expedido pelo Conama – Conselho Nacional do Meio Ambiente.

Esta resolução considera os impactos negativos causados ao meio ambiente

pelo descarte inadequado de pilhas e baterias. Dita regras quanto a uma adequada

reutilização, reciclagem ou disposição final e as responsabilidades que seus

distribuidores importadores e fabricantes têm sobre estes dispositivos.

2.5 CONTROLADOR DE CARGA

Um controlador de carga de baterias deve ser concebido de tal modo que a

bateria receba uma certa carga compatível com seu sistema eletrolítico sob regime

58

de tensão constante e estabilizada. Importante, também, é o controle de limite de

corrente, a qual, quando em valores elevados, causa excessivo aquecimento da

solução de eletrólitos, com conseqüente intemperismo das placas e sensível

redução de sua vida útil.

Uma bateria de chumbo-ácido com tensão nominal de 12 V é formada

normalmente por seis conjuntos de placas, ou seis células voltaicas.

Cada célula voltaica apresenta uma tensão de 2,1 V e uma resistência interna

muito baixa, da ordem de 0,01 ohms, já que se trata de uma solução condutora onde

os íons se movem com grande facilidade.

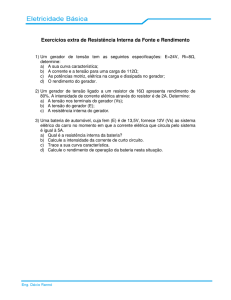

2.5.1 Características Gerais

O carregador desenvolvido apresenta uma série de vantagens do ponto de

vista técnico e operacional, que visam aumentar a vida útil da bateria que necessita

constantemente de recarga.

Figura 38 - Circuito em blocos

SENSOR

DE

CORENTE

RETIFICAÇÃO

BUFFER

MONITOR

DE CARGA

FILTROS

ZENER

OPERACIONAL

REG. DE

TENSÃO

SIMÉTRICA

CONTROLE

DE LIMITE

DE

CORENTE

DRIVER

PORTA

OU

MONITOR

DE

TENSÃO

BATERIA

FONTE DC

REGULADOR DE

TENSÃO

CONTROLE

DE LIMITE

DE TENSÃO

Fonte: MARTINI FILHO, 1989.

Dentre algumas vantagens, como se pode observar no esquema anterior,

destaca-se a possibilidade do controle de corrente, o qual além de fixar um valor

59

limite tal que não ocorra aquecimento durante o processo de carga, ainda possibilita

controlar a velocidade do mesmo, assim como protege o aparelho contra curtocircuito.