Anais do 45º Congresso Brasileiro de Cerâmica

2200801

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

DESENVOLVIMENTO DE SISTEMAS ELETRÔNICOS PARA A AUTOMAÇÃO DE

EQUIPAMENTOS UTILIZADOS NO PROCESSAMENTO E NA

CARACTERIZAÇÃO DE CERÂMICAS

I. G. Constantino, G. A. F.A. Paredes, E. L. Veríssimo e E. N. Moreira

Av. Washington Soares, 1321 Sala D – 03

60.811-341 [email protected]

Universidade de Fortaleza - Centro de Ciências Tecnológicas

RESUMO

As cerâmicas ferroelétricas são atualmente os elementos transdutores mais

utilizados nos equipamentos de ultra-som, em geral. Estas cerâmicas normalmente

são sintetizadas pelo método da mistura de óxidos, sinterizadas em forno tipo mufla,

e posteriormente polarizadas, em condições otimizadas, para apresentarem o efeito

piezoelétrico. No referido processo de obtenção, está implícito o uso de um moinho,

de um forno, de uma fonte de alta tensão, além de um sistema básico para

caracterização.

Neste

trabalho,

apresentamos

os

sistemas

eletrônicos,

desenvolvidos por alunos de engenharia eletrônica da UNIFOR, para a

automatização do processo de moagem, sinterização, polarização e caracterização

de cerâmicas. Estes equipamentos possibilitaram a síntese e a caracterização

dielétrica básica das primeiras cerâmicas ferroelétricas produzidas na UNIFOR.

Palavras chave: Automação, processamento, caracterização.

INTRODUÇÃO

Os materiais dielétricos de compostos cerâmicos ferroelétricos possuem como

principal característica dipolos elétricos permanentes, que podem ser reorientados

com a aplicação de um campo elétrico externo, e permanecer na nova configuração

mesmo quando o campo elétrico externo é removido(1). Esta característica possibilita

Anais do 45º Congresso Brasileiro de Cerâmica

2200802

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

o uso destes materiais como transdutores piezoelétricos, os quais são muito

utilizados em sensores de vibração e atuadores eletromecânicos.

Na síntese das amostras cerâmicas, por mistura de óxidos, o processo de

moagem e mistura dos pós é uma etapa de vital importância, pois permite controlar

variáveis como tamanho de grão, homogeneidade, etc. Usualmente, um moinho de

bolas é empregado nesta etapa do processo, e deseja-se que este moinho

mantenha a velocidade de moagem/mistura constante, e que permita controlar o

tempo da moagem/mistura de alguns minutos até várias horas. Tanto na calcinação

quanto na sinterização das amostras, é comum o uso de um forno tipo mufla, com

temperatura e tempo de patamares controlados, contudo, muitas vezes não se

dispõe de fornos com estas características, dificultando estes processos. Após o

polimento e deposição dos eletrodos nas amostras, para que estas passem a

apresentar as propriedades piezoelétricas é necessária a polarização destas. Entre

as variáveis do processo de polarização estão o campo aplicado, o tempo e a

temperatura de polarização. Assim, um sistema para polarização de amostras deve

conter uma fonte de alta tensão e banho térmico controlados, além de um relógio

temporizador. A permissividade dielétrica dos materiais cerâmicos ferroelétricos

apresenta, de forma geral, alta dependência da freqüência de trabalho, temperatura

e campo elétrico aplicado. Além disso, os materiais ferroelétricos apresentam

condutividade e perdas dielétricas, muitas vezes não desprezíveis. Assim, a

caracterização

destas

propriedades

dielétricas

é

fundamental

para

o

desenvolvimento de transdutores com estes materiais.

Com o objetivo de produzir transdutores ultra-sônicos a partir de amostras

cerâmicas ferroelétricas, foram desenvolvidos sistemas eletrônicos para controlar os

processos de: moagem/mistura, sinterização, polarização e caracterização dielétrica

das amostras sintetizadas no laboratório de novos materiais da UNIFOR. Todos os

sistemas desenvolvidos são de baixo custo, podem ser adaptados aos mais diversos

equipamentos comerciais, e apresentaram excelentes resultados, além de uma

ótima relação custo benefício.

Anais do 45º Congresso Brasileiro de Cerâmica

2200803

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

PROCEDIMENTO EXPERIMENTAL

Entre as motivações deste trabalho, está o desafio de montar a infra-estrutura

mínima para um laboratório de pesquisa, com poucos recursos financeiros, e com

alunos do curso de engenharia eletrônica.

Controlador para forno tipo mufla: Dispondo de um forno tipo mufla somente com

controle de temperatura, era muito inconveniente esperar a temperatura subir até a

temperatura desejada para o tratamento térmico e daí começar a marcar o tempo de

tratamento. Para resolver este problema desenvolvemos um sensor eletromagnético

de corrente e um temporizador programável de 10 a 990 minutos. Assim que a

temperatura atinge o valor programado, o sensor eletromagnético sinaliza ao

temporizador o início do patamar, e este por sua vez, ao findar o tempo programado,

desliga o forno. O sensor consiste em um toróide com núcleo de ferrite, o qual é

atravessado por um dos fios que alimenta a resistência do forno. Por indução,

quando a corrente varia, um sinal é gerado para iniciar os contadores de década do

temporizador. O sistema desenvolvido pode ser adaptado em qualquer forno mufla,

com controle proporcional de temperatura, sem alterar nenhuma das características

do forno, visto que o sensor não é ligado ao circuito elétrico de controle de

temperatura do forno, e sim, acoplado eletromagneticamente.

Controlador do moinho de bolas: Foi desenvolvido na oficina mecânica da

UNIFOR um moinho de bolas para a mistura e moagem dos pós cerâmicos.

Desenvolveu-se para este moinho um controlador inteligente da velocidade e do

tempo do processo. Este sistema é composto basicamente por:

Um sensor óptico acoplado a uma roda dentada que está acoplada ao eixo do

motor do moinho. Esse sensor vai gerar pulsos de tensão com freqüência

proporcional à freqüência de rotação do motor;

Um

conversor

freqüência-tensão

(LM2907),

que

gera

tensão

contínua

proporcional à freqüência do eixo do motor;

Um estágio de comparação, composto por uma configuração de amplificadores

operacionais (741 C). Este circuito compara a tensão gerada pelo conversor que

Anais do 45º Congresso Brasileiro de Cerâmica

2200804

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

é proporcional à rotação do motor, com uma tensão de referência, que

representa a rotação desejada ajustada pelo usuário;

Um estágio de controle que, de acordo com a informação gerada pelo estágio de

comparação, decide se deve aumentar ou diminuir a rotação do motor;

Um estágio de potência, que amplifica a corrente do sinal de controle para

alimentar o motor do moinho;

Por último, foi acoplado ao moinho um circuito temporizador, similar ao

desenvolvido para o forno, onde pode ser ajustado o tempo de funcionamento do

moinho de 10 a 990 minutos.

Entre as vantagens do moinho controlado, estão a estabilidade da velocidade de

rotação independente da carga que se tem no moinho, tempo de moagem

controlado, facilidade de programação da velocidade e do tempo

Sistema para polarização: Para gerar alta tensão, foi desenvolvido um circuito

oscilador Hartley com um transistor PNP MJ150004, mostrado na Figura 1,

conectado a um “fly-back”, que é um transformador de alta-tensão muito utilizado em

televisores. Com isso é possível gerar uma tensão contínua de até 20.000 volts. Na

saída de alta tensão foi instalado um circuito de proteção contra curto-circuito. Este

dispositivo desabilita a fonte, e impede que a amostra seja danificada por excesso

de corrente. O esquema do circuito de proteção está apresentado na Figura 2.

Figura 1

– Esquema do Oscilador Hartley para gerar alta tensão.

Anais do 45º Congresso Brasileiro de Cerâmica

2200805

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

Figura 2 – Esquema do circuito de proteção contra curto-circuito.

O circuito desenvolvido para o controle da temperatura possui duas etapas. A

primeira é a etapa do sensor de temperatura, onde foi utilizado o diodo 1N4148 que

apresenta uma deriva térmica de –2mV/°C em uma ampla faixa de temperaturas. A

outra é a etapa de controle, onde utilizando amplificadores operacionais como

circuitos comparadores (LM 339), um relé é acionado para controlar uma chapa

quente, de acordo com uma referência ajustada para a temperatura do óleo.

O circuito temporizador desenvolvido para a fonte de alta tensão é

diferenciado, pois o tempo máximo necessário para polarizar as amostras cerâmicas

é de 30 minutos. Logo, foi montado um circuito onde se podem selecionar 3 tempos

de funcionamento: 10, 20 ou 30 minutos.

Todos os parâmetros do sistema de polarização podem ser visualizados

alternadamente no display que está acoplado aos circuitos.

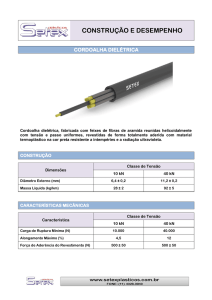

Sistema de caracterização dielétrica: A Figura 3 apresenta um esquema do

sistema de caracterização dielétrica, o qual é composto por: um amplificador Lock-in

EG&G modelo 5210, um suporte de amostra; um microcomputador, um programa de

interface, aquisição de dados e controle automático de medida, e um gerador de

função. Ao suporte de amostra está conectado um circuito elétrico para medição,

conforme ilustrado na Figura 4.

Anais do 45º Congresso Brasileiro de Cerâmica

2200806

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

Figura 3

Esquema do sistema de caracterização.

Figura 4 - Esquema do circuito elétrico de medida

Através deste esquema elétrico, nota-se que as tensões são medidas em um

resistor que está associado em série com a amostra estudada, logo a corrente na

amostra é a mesma do resistor e a tensão medida no resistor é proporcional a esta

corrente. Tanto o resistor que está em série com a amostra, como o que está em

paralelo com o RC série, devem ter um valor de sua resistência muito pequena (10

neste caso) comparado com o valor da reatância capacitiva da amostra, para não

diminuir a corrente que passa pela amostra nem a tensão de saída que é aplicada

nela.

O microcomputador foi utilizado para controlar o sistema e coletar os dados. A

interface utilizada foi a serial RS232, e utilizou-se uma linguagem de programação

dedicada para instrumentação, o HPVEE versão 3.0. O diagrama ilustrado na Figura

5 apresenta as partes principais do programa desenvolvido.

Anais do 45º Congresso Brasileiro de Cerâmica

2200807

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

Figura 5

- Diagrama do programa de controle do sistema de caracterização

Na configuração do “lock-in”, o programa ajusta os parâmetros da comunicação

serial, realiza um auto-ajuste de sensibilidade, e informa a freqüência de medida que

o gerador está submetendo a amostra. Considerando a amostra como um capacitor

de placas paralelas, o usuário informa parâmetros como o diâmetro e espessura da

amostra. Estes valores serão utilizados na etapa de conversão de valores em dados

de permissividade dielétrica relativa e de fator de dissipação dielétrica. A

apresentação dos resultados é feita no monitor, podendo também ser gerado um

arquivo tipo texto para ser utilizado por outros programas

A aferição do sistema de medida foi realizada utilizando capacitores comerciais

(420pF, 1nF, 4,7nF, 10nF e 22nF) de baixo fator de dissipação na faixa de áudio

freqüências. Aferiu-se o sistema nas freqüências: 100Hz, 1kHz, 10 kHz e 100 kHz.

Com os dados obtidos neste processo, foram elaboradas as curvas de resposta do

circuito, relacionando as correntes (tensão sobre o resistor) medidas com as

propriedades dielétricas. As curvas de calibração do sistema estão apresentadas na

Figura 6 e na Figura 7.

Anais do 45º Congresso Brasileiro de Cerâmica

2200808

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

Figura 6

– Curvas de calibração do sistema.

Figura 7

Curvas de calibração do sistema.

As amostras caracterizadas neste trabalho: titanato de bário - BaTiO3, titanato

zirconato de chumbo modificado com lantânio - Pb0.91La0.09Zr0.65Ti0.35O3 - PLZT

9/65/35 e titanato de chumbo modificado com lantânio Pb0.80La0.20TiO3 - PLT20

foram sintetizadas pelo método convencional de mistura dos óxidos e queimadas em

forno tipo mufla, com atmosfera controlada.

Anais do 45º Congresso Brasileiro de Cerâmica

2200809

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

RESULTADOS E DISCUSSÃO

Todos os sistemas desenvolvidos apresentaram ótimos resultados quanto ao

desempenho e funcionamento. O temporizador do forno apresentou um desvio

máximo de 0,5% no tempo total programado, o que considera-se muito bom. O

sistema de controle do moinho apresentou um desvio máximo de 7% no valor

programado para a velocidade, e de 0,5% para o tempo. Estes valores de desvio

observados

estão

dentro

do

previsto

pelos

projetos

eletrônicos

e

pelo

dimensionamento do motor do moinho.

O sistema de polarização foi testado quanto ao funcionamento eletrônico das

partes, contudo, ainda não se tem uma amostra polarizada neste sistema.

Entretanto, o sistema de caracterização dielétrica já está totalmente operacional.

Assim, a tabela I apresenta um resumo dos resultados obtidos para as propriedades

dielétricas caracterizadas nas amostras cerâmicas estudadas. São apresentados

também alguns valores citados em literatura, para composições similares.

TABELA I - Valores da permissividade dielétrica relativa e do fator de dissipação

dielétrica.

’ (1khz)

’ (ref.)

tg (1 khz)

tg (ref.)

PLT 20

796,4

850 (2)

0,01931

---

PLZT 9/65/35

1819

4000 (3)

0,03207

0.07 (3)

BaTiO3

1440

1600 (4)

0,2338

---

Amostra

Observa-se que os valores obtidos para a permissividade dielétrica relativa

para as amostras PLT20 e BaTiO3 estão muito próximos dos valores da literatura.

Isso indica que as amostras estão na estequiometria correta e também bem

densificadas, como indicam os dados referentes ao fator de dissipação. Os

resultados obtidos para a amostra de PLZT 9/65/35 mostram que esta amostra não

apresenta valores compatíveis com amostras de boa qualidade.

Anais do 45º Congresso Brasileiro de Cerâmica

2200810

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

As Figura 8 e Figura 9 apresentam o comportamento da constante dielétrica e

do fator de dissipação em função da freqüência, respectivamente, obtido para a

amostra de titanato de bário. Como pode-se observar, esta amostra apresenta um

comportamento típico de cerâmicas ferroelétricas dentro deste intervalo de

freqüência (5).

Figura 8

– Constante dielétrica em função da freqüência.

Anais do 45º Congresso Brasileiro de Cerâmica

2200811

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

Figura 9

– Fator de dissipação em função da freqüência.

CONCLUSÃO

Os resultados obtidos mostram que o sistema de caracterização automatizado

apresentou uma ótima performance, fornecendo medidas das propriedades

dielétricas coerentes e muito satisfatórias. O sistema mostrou-se também muito fácil

de ser operado, isso porque o programa desenvolvido apresenta uma interface

gráfica amigável ao usuário.

REFERÊNCIAS BIBLIOGRÁFICAS

1. VON HIPPEL, A. R., "Dielectric Materials and Aplications", Tecnology Press,

Cambridge, Mass and New York, Ed. John Wiley & Sons, 1954.

2. HENNINGS D. and HÄRDTL K. H. , "Distribuition of vacancies in Lead Titanate",

phys. Stat. Sol. (a) 3, 465, (1970).

3. GU W. Y. , FURMAN E., BHALLA A. and CROSS L.E., "Effects of thermal

treatment on the electrical properties in relaxor PLZT ceramics", Ferroelectrics, 89,

221-230, (1989).

Anais do 45º Congresso Brasileiro de Cerâmica

2200812

30 de maio a 2 de junho de 2001 - Florianópolis – SC.

4. LOBO R.P.S.M., MOREIRA R.L. and MOHALLEM N.D.S., "Macroscopic behavior

of the phase transitions in ferroelectric relaxors", Ferroelectrics, 133, 169-174,

(1992).

5. MOREIRA E.N. "Transição de fase difusa e comportamento relaxor em materiais

ferroelétricos cerâmicos", Tese de doutorado apresentada na Universidade Federal

de São Carlos (1996).

DEVELOPMENT OF ELECTRONIC SYSTEMS FOR THE AUTOMATION OF

EQUIPMENTS USED IN THE PROCESSING AND IN THE CHARACTERIZATION

OF CERAMIC

ABSTRACT

Ferroelectric ceramics are now the transductors elements more used in the

supersonic sound waves equipments, in general. These ceramic are usually

synthesized by the method of the mixture of oxides, fired in oven, and later polarized,

in optimized conditions, for obtain the effect piezoelectric. In this process, it is implicit

the use of a mill, of an oven, of a source of high tension, besides a basic system for

characterization. In this work, we presented the electronic systems, developed by

students of electronic engineering of UNIFOR, for the automation of the grinding

process,

sinterization,

polarization

and

characterization

of

ceramic.

These

equipments made possible the synthesis and the basic dielectric characterization of

the first ferroelectric ceramics produced in UNIFOR.

Key Words: Automation, processing, characterization.