A INFLUÊNCIA DO REATOR PARTIDA PROGRAMADA NA VIDA DA

LÂMPADA FLUORESCENTE T5

Anderson S. dos Santos and Marcelo Toss

Reinaldo Tonkoski and Fernando Soares dos Reis

Intral S.A. – Indústria de Materiais Elétricos

Laboratório de Reatores Eletrônicos

95098-750 – Caxias do Sul – RS – Brasil

Fax: +55.54.2091417

e-mail: [email protected]

Pontifícia Universidade Católica do Rio Grande do Sul

PUCRS – PPGE - LEPUC

90619-900 – Porto Alegre – RS – Brasil

Fax: +55.51.3320.3500

e-mail: [email protected]

Resumo – Neste artigo é realizado uma análise da

influência do reator partida programada na vida da

lâmpada fluorescente T5. Diferentes testes de ciclos

rápidos são avaliados, incluindo um teste de ciclo

realizado na indústria, para verificar o comportamento

da vida da lâmpada fluorescente T5 sobre diferentes

métodos de partida. Um reator eletrônico partida

programada é proposto para uma lâmpada fluorescente

T5 de 28W usando pré-aquecimento por tensão. Os

resultados mostram que é possível aumentar a vida da

lâmpada fluorescente T5 usando um reator com partida

programada.

alta freqüência. Como estas lâmpadas possuem atualmente

um preço maior que as lâmpadas standard, sua vida útil passa

a ser um requisito de extrema importância no

desenvolvimento do reator eletrônico.

Palavra chave

fluorescente T5.

I.

–

Reator

eletrônico,

lâmpada

INTRODUÇÃO

Nos últimos anos, houve um aumento no uso de sistemas

de iluminação mais eficientes, certamente motivado pelo

aumento do custo da energia elétrica nos países mais

desenvolvidos. O investimento necessário para gerar e

distribuir energia elétrica é tamanho que os governos adotam

programas para promover o uso de equipamentos mais

eficientes. A conservação de energia elétrica possui como

principal objetivo melhorar a maneira de utilizar a energia,

sem abrir mão do conforto e das vantagens que ela

proporciona. Significa diminuir o consumo, reduzindo

custos, sem perder, em momento algum, a eficiência e a

qualidade dos serviços.

Para o aumento da eficiência em sistema de iluminação

algumas alterações são realizadas atualmente, como

exemplo: a utilização de lâmpadas fluorescentes no lugar das

lâmpadas incandescentes, o emprego de reatores eletrônicos

em substituição aos convencionais eletromagnéticos, o uso

de luminárias com maior rendimento em conjunto com

lâmpadas fluorescentes mais.

Lâmpadas fluorescentes mais eficientes estão surgindo

como o avanço da tecnologia de fabricação e a utilização de

novas matérias primas. Na feira de Hanover de 1995, grandes

fabricantes europeus apresentaram a T5, uma nova lâmpada

fluorescente menor em diâmetro (16 mm), mais curta, mais

eficiente (104 lpw) e desenvolvida para ser sucessora da

lâmpada T8 [1].

Atualmente as lâmpadas fluorescentes T5 são pouco

utilizadas nas instalações brasileiras por possuírem um preço

relativamente maior do que as lâmpadas T8, mas assim como

as lâmpadas fluorescentes de 32W/T8 estão substituindo as

de 40W/T12, futuramente as lâmpadas de 28W/T5

substituirão as lâmpadas de 32W/T8. As lâmpadas T5 foram

desenvolvidas especialmente para operar com reatores

eletrônicos e só obtém alta eficiência quando alimentadas em

II.

REATOR ELETRÔNICO PORPOSTO

Lâmpadas

fluorescentes

ligadas

e

desligadas

freqüentemente possuem, historicamente, uma queima muito

maior do que lâmpadas idênticas usadas em aplicações com

ciclos maiores. Desta forma, aplicações com freqüentes

ciclos de liga/desliga, tradicionalmente, reatores do tipo

partida-rápida são recomendados, para preservar a vida da

lâmpada fluorescente. Normalmente, um reator eletrônico

partida-rápida parte a lâmpada fornecendo uma tensão ao

filamento (aquecendo) e um tensão simultaneamente através

da lâmpada, como mostra a Fig. 1. Com os filamentos

aquecidos, a tensão necessária para acender a lâmpada é

menor. Após algum tempo em que as duas tensões foram

aplicadas, os filamentos atingem a temperatura necessária

para a aplicação da tensão de ignição da lâmpada. Durante

este período, a tensão através da lâmpada cria uma corrente

de descarga luminescente (do inglês glow current) que

danifica a lâmpada pelo desprendimento do material

emissivo do filamento. Este fenômeno causa um

enegrecimento na região dos filamentos, reduzindo a vida da

lâmpada.

Para reduzir os efeitos da corrente de descarga

luminescente, o reator eletrônico com partida programada foi

introduzido [3]. Estes reatores pré-aquecem os filamentos

enquanto a tensão através da lâmpada é mantida baixa, para

reduzir os efeitos da corrente de descarga luminescente.

Durante este período de pré-aquecimento uma tensão é

aplicada aos filamentos até que ele atinja a temperatura de

emissão, aproximadamente 700C. Após um tempo

programado, pré-aquecimento (t1<t<t2), uma tensão é

aplicada é através da lâmpada, acendendo-a com a mínima

perda de material. O tempo que a lâmpada leva do estagio de

pré-aquecimento até a operação normal (t2<t<t3) é também

um parâmetro importante, uma rápida transição previne

qualquer perda de material emissivo dos filamentos.

A.

Pré-aquecimento dos filamentos por fonte de

corrente

Um diagrama do circuito elétrico de um reator eletrônico

do tipo meia-ponte e circuito ressonante série-paralelo,

utilizado em muitos reatores comerciais é mostrado na Fig. 2,

o qual possui as seguintes desvantagens:

- Apresenta o mesmo tempo de pré-aquecimento,

independentemente se os filamentos estão frios ou quentes.

Isto deverá resultar em um desprendimento do material

emissivo quando os filamentos estiverem quentes [8].

- Os filamentos estão dentro do filtro ressonante LC (C S, L

e CP), resultando uma excessiva tensão de lâmpada durante o

pré-aquecimento e uma excessiva corrente de filamento

durante a ignição [6].

Fig. 01. Métodos de partida, partida rápida e partida programada.

S1

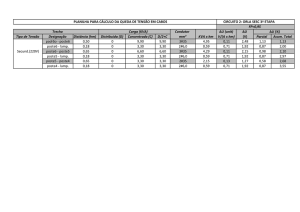

14, 21, 28, 35W

Min. V

Máx. V

Tempo de pré-aquecimento

0,5s 1,0s 1,5s 2,0s 3,0s

8,8 7,0 6,4 6,0 5,6

11,6 9,3 8,4 7,9 7,4

LAM P

DRIVE

S2

Fig. 02. Diagrama do circuito elétrico de um reator eletrônico

convencional série-paralelo.

Porém, o reator acima apresenta algumas vantagens, como

a simples configuração e a alta eficiência. Pra reduzir as

desvantagens intrínsecas desta topologia, Chin et al [3]

apresentaram um método alternativo, um reator partida

programada, o circuito é mostrado na Fig. 03.

S1

L

Vcc

+

-

D1

D3

Vcc

S4

Cp

S2

30

30

Cp

Cs

RSUB

Adaptado de Philips Silhouette T5 [7].

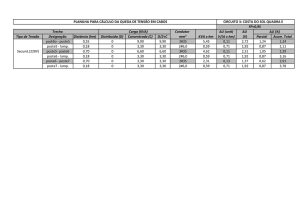

TABLE II

Lâmpadas T5 standard – Tensão de ignição

Tipo de lâmpada,

Temperatura ambiente

14W

Máx. durante o pré-aquecimeto

Mín. para ignição

21W

Máx. durante o pré-aquecimeto

Mín. para ignição

28W

Máx. durante o pré-aquecimeto

Mín. para ignição

35W

Máx. durante o pré-aquecimeto

Mín. para ignição

+

-

LAM P

Tipo de Lâmpada

L

Vcc

DRIVE

Como mencionado anteriormente, pra uma longa vida e

uma luminosidade estável da lâmpada fluorescente, o reator

eletrônico deverá cumprir com alguns requisitos de préaquecimento e de operação em regime nominal, como [6]:

- Os filamentos deverão ser aquecidos até uma

temperatura ótima de emissão. Dependendo do tempo

disponível para o pré-aquecimento, o reator deverá fornecer

um pré-aquecimento por tensão ou por corrente dentro de

limites, como mostra a Tabela I.

- Durante o pré-aquecimento dos filamentos, a tensão

através da lâmpada deverá ser o mais baixo possível.

Somente após os filamentos atingirem a ótima temperatura, a

tensão de lâmpada deverá aumentar até a tensão de ignição.

Os limites são mostrados na Tabela II;

- Após a lâmpada acender, o reator deverá se comportar

como uma fonte de corrente para garantir uma operação

estável. O fator de crista da corrente de lâmpada não deverá

exceder 1,7.

TABELA I

Lâmpadas T5 standard – Pré-aquecimento controlado

por tensão

D4

D2

R2

R6

Cs

D5

R4

C3

R1

R5

AMP

+

R3

S3

SCR

10C to 60C

V (rms)

V (rms)

130

230

V (rms)

V (rms)

200

340

V (rms)

V (rms)

240

425

V (rms)

V (rms)

275

530

Adaptado de Philips Silhouette T5 [7].

A seleção do método de pré-aquecimento depende do tipo

de filamento e do tempo disponível para a ignição da

lâmpada [8]. Dois diferentes drivers podem ser usados para

pré-aquecer os filamentos [6] e [8]: uma fonte de corrente ou

uma fonte de tensão.

Fig. 03. Reator eletrônico com pré-aquecimento dos filamentos por

fonte de corrente.

Este método é simples e consiste em curto-circuitar a

lâmpada com uma chave. Durante o pré-aquecimento, a

tensão através da lâmpada pode ser mantida a zero para

eliminar a corrente de descarga luminescente, acionado a

chave auxiliar S4. Após a ótima temperatura do filamento ser

alcançada, o curto-circuito é desfeito. Então, uma tensão de

ignição é aplicada para partir a lâmpada. Como resultado, a

lâmpada pode acender sem os efeitos adversos em sua vida.

As principais desvantagens deste método são, após a

lâmpada acender, a potência consumida pelo filamento é

aproximadamente 0,5W por cada filamento e para um reator

duplo é necessário duplicar os componentes para a outra

lâmpada, aumentando o número de componentes o custo do

reato.

Freqüência

B.

Pré-aquecimento dos filamentos por fonte de tensão

Um método alternativo para pré-aquecer os filamentos é

utilizando uma fonte de tensão, como mostra a Fig. 04. Este

circuito é baseado em um conversor multi-ressonante, usando

enrolamentos secundários do indutor ressonante para préaquecer os filamentos.

f PA

f IG

f OP

Pré-aquecimento

Regime

Ignição

Tempo

S1

L2:3

C2

S2

L A MP

C3

L2:1

+

-

Fig. 06. Freqüência de pré-aquecimento, ignição e operação.

L1

DRIVE

Vcc

III.

CRITÉRIO DE DESENVOLVIMENTO

O desenvolvimento do reator eletrônico proposto dois

principais filtros ressonantes. O primeiro é um LC série C

paralelo e o segundo é um simples LC.

C1

L2:2

Fig. 04. Reator eletrônico com pré-aquecimento por fonte de tensão.

Este circuito consiste de dois filtros ressonantes um LC

serie C (L1, C1 e C2) alimentando a lâmpada e um filtro série

(L2, C3) que é aplicado durante o período de pré-aquecimento

para alimentar os filamentos. O circuito mostrado na Fig. 04

mantém os filamentos aquecidos após a ignição da lâmpada,

consumindo energia nos filamentos. Para eliminar esta

desvantagem o reator eletrônico proposto, Fig. 05, possui

uma chave (S3) em série com o filtro LC série, após o

período de pré-aquecimento a S3 é desligada eliminando o

consumo de energia nos filamentos.

S1

L2:3

Filtro LCC

O desenvolvimento do filtro LCC é baseado em [9]. Este

método consiste na escolha do correto ângulo de fase () do

filtro LCC. A metodologia do ângulo de fase utiliza as

seguintes aproximações:

- Aproximação fundamental [10];

- A lâmpada fluorescente é representada por um modelo

equivalente em operação (R) e na partida (10R) [12];

- Os componentes do filtro são ideais e invariantes no

tempo.

1) Ângulo de Fase ()

O ângulo de fase é calculo para garantir a ignição da

lâmpada, a potência da lâmpada em regime de operação e

obter comutação suave nas chaves (ZVS). O ângulo de fase é

determinado por (1):

C3

L2:1

C2

LAMP

+

-

DRIVE

C1

Vcc

L1

A.

S2

S3

arctan L1

R

1 C 2 R 22 R 2C

2

2

C12

1

(1)

Onde R é a resistência da lâmpada, =2fS, é o ângulo

de fase da impedância do filtro e Vrms é o valor RMS da

tensão fundamental.

L2:2

Fig. 05. Topologia do reator eletrônico proposto, baseado no préaquecimento por fonte de tensão.

O circuito de drive trabalha em duas diferentes

freqüências, freqüência de pré-aquecimento e freqüência de

operação. Onde a primeira é maior que a segunda, como

mostra a Fig. 06. O filtro LCC foi desenvolvido para

trabalhar na freqüência de operação e o filtro série LC foi

desenvolvido para operar na freqüência de pré-aquecimento.

Durante o período de pré-aquecimento, o enrolamento

secundário (L2:2; L2:3) alimentam os filamentos e o filtro LC

série C paralelo mantêm a baixa tensão através da lâmpada.

Após este período a freqüência muda para freqüência de

operação e uma alta tensão é aplicada ao capacitor C2

fornecendo a tensão necessária para a ignição da lâmpada.

Fig. 07. Potência na lâmpada fluorescente, operação (R) e ignição

(10R) versus ângulo de fase ().

Para fornecer a tensão de ignição da lâmpada, potência

nominal em operação e comutação suave ZVS, pode ser

graficamente obtido por P versus (Fig. 07), considerando a

potência durante a ignição e em regime de operação por:

P

Vrms 2 R R 2 2 C2 2 1

2.0KV

1 2 2

R2 2 L1

R C 2 2 1 R 2 C2

2

C1

2

(2)

0V

2)

Capacitor Paralelo C2

Através do ângulo de fase () determinado na Fig. 07, é

possível determinar o capacitor paralelo (C2) por:

C2

3)

1

R

P(R2

R tan

2)

Vrms2 R

0s

1

R tan 1 R2 C2

(R 22 C2 2 1)

1

(4)

2 C1

De (1), (2), (3) e (4) os componentes do filtro LCC são

determinados para satisfazer os requisitos de potência e baixo

fator de crista da corrente de lâmpada.

B.

Filtro LC

O capacitor C3, o indutor L2 e os dois enrolamentos do

secundário do filtro LC, o qual é determinado por [11]. Este

método consiste na escolha do correto fator de qualidade Q L

através da impedância parametrizada. A principal função do

filtro LC é fornecer a tensão correta de filamento durante o

período de pré-aquecimento. Este valor depende do tipo da

lâmpada, como mostra a Tabela I. Durante o préaquecimento a chave S3 é acionada e o filtro LC é conectado

ao circuito de potência.

IV.

0.5ms

VL

(3)

Inductor resonante L1

Escolhendo um valor típico de C1 para filtrar componentes

DC para a lâmpada fluorescente, o indutor série pode ser

encontrado por (4):

L1

-2.0KV

RESULTADOS DA SIMULAÇÃO

Algumas simulações foram realizadas para verificar o

comportamento do reator proposto no período de préaquecimento, na ignição e em operação.

A Fig. 8 (a) mostra a tensão de filamento e (b) tensão de

lâmpada durante o pré-aquecimento, ignição e regime de

operação. Nesta simulação a lâmpad foi representado por sua

resistência em regime de operação (R) e a resistência na

ignição considerada como (10*R). Estes resultados da

simulação mostram a viabilidade do sistema.

1.0ms

Time

1.5ms

(b) Tensão de lâmpada.

Fig. 08. Resultados de simulação durante o pré-aquecimento,

ignição e regime normal de operação.

V.

RESULTADOS DO PROTÓPIPO

Dois protótipos de reatores eletrônicos foram construidos

para somente uma lâmpada fluorescente de 28W/T5, para

verificar a MTBF. O primeiro protótipo é um reator

eletrônico meia-ponte com filtro ressonante série carga em

paralelo sem pré-aquecimento do sfilamentos .

O segundo protótipo é o reator eletrônico proposto

baseado em partida programada, usando uma fonte de tensão

para pré-aquecer os filamentos. Este circuito é mostrado na

Fig. 10 e 11. A Tabela III mostra as especificações dos dados

de entrada, parâmetros do filtro ressonante e os principais

componentes do circuito implementado , a Fig. 09 mostra os

resultados experimentais. O circuito de drive foi

implementado usando um circuito integrado dedicado

IR2153, a freqüência de chaveamento em regime de

operação (fOP) é 40kHz e a freqüência de pré-aquecimento

(fPA) é 80kHz. O corretor de fator de potência foi

implementado com um conversor do tipo elevador (boost

converter) trabalhando em modo crítico de condução,

representado por uma fonte de tensão DC (VCC).

CH1 pk-pk

2.04 Kv

CH1 Max

810 V

20V

10V

1) V L :

2) V F:

500 V olt 500 ms

10 V olt 500 ms

(a) Tensão lâmpada (CH1) e tensão de filamento(CH2).

0V

CH2 RMS

145mA

-10V

-20V

CH2 Max

328mA

0s

0.5 ms

VRE

1.0 ms

Time

1.5 ms

2.0ms

2.0 ms

(a) Tensão de filamento.

CH2 Freq

39.8 kHz

CH1 Max

400V

1 ) V d s: 2 0 0 V o lt 5 us

2 ) Id : 2 0 0 mA mp e 5 us

(b) Tensão e corrente em uma das chaves

L1

L2:1

L2:2, L2:3

CH2 RMS

175mA

CH2 Max

200mA

CH2 Freq

39.8 kHz

CH1 RMS

178V

1) V L: 100 V olt 5 us

2) IL: 200 mA 5 us

(c) Corrente e tensão na lâmpada.

Fig. 09. Forma de onda do reator protótipo.

S4

R7

R1

D5

R10

R3

R6

R4

R8

2

+

C3

+

C1

3

S2

R5

L2:3

C6

8

4

7

L2:1

6

C7

5

R9

S5

LAMP

1

D1

R2

C8

D2

IR2153

Vcc

S1

+

-

L1

D3

C2

S3

C4

D4

C5

R11

L2:2

Fig. 10. Circuito do reator eletrônico proposto.

Fig. 11. Reator eletrônico proposto.

TABELA III

Parametros

Dados de Entrada

Tensão de entrada

VIN=220VRMS, 60Hz

Potência de saída

P=28W

Resistência equivalente da lâmpada

R=995

Tensão de barramento

VCC=400VRMS

Tempo de pré-aquecimento

2 seconds

Freqüência de operação

fOP=40kHz

Freqüência de pré-aquecimento

fPA=80kHz

Drive Parameter

R1

Resistor 470k+470k/1/5W

R2

Resistor 82k/1/3W

R3, R4, R5, R6

Resistor 10k/1/3W

R7

Resistor 40k+40k/1/5W

R8

Resistor 8,9k/1/3W

R9, R10, R11

Resistor 56/1/3W

C1, C3

Capacitor Eletrolitico 47F/50V

C2, C4

Capacitor Plastico 1nF/50V

C8

Capacitor Plastico 100nF/50V

D1

Diodo Zener 13V/1/2W

D2, D3, D4, D5

Diodo 1N4937

S1, S2

Transistor Bipolar BC337

S3, S4

MOSFET’s IRF830

S5

MOSFET IRF730

CI

Drive IR2153

Filter Parameters

C5

Capacitor Plastico100nF/400VDC

C6

Capacitor Plastico 27nF/400VDC

C7

Capacitor Plastico3,9nF/2000VDC

Inductor Resonante, 4,4mH

Inductor Resonante, 2,4mH

Enrolamento secundário, 2,5H

A Fig. 09(a) mostra a tensão de lâmpada e de filamento

durante o pré-aquecimento e a ignição. Durante o préaquecimento a tensão de filamento é 7,5 Vrms e a tensão de

lâmpada é 55Vrms. Estes resultados contemplam os valores

esoecificados nas Tabelas I e II. A Fig. 09(b) mostra a

tensão e corrente na chave (S3) durante o regime normal de

operação, é possivel observar que a chave trabalha em ZVS.

A Fig. 09(c) mostra a tensão e corrente na lâmpada durante o

regime normal de operação, as formas de ondas mostram que

o desenvolvimento do filtro ressonante LCC está correto,

devido que as duas formas de ondas são senoidais,

ocasionando um baixo fagtor de crista. Ensaios elétricos

foram realizados no reator eletrônico proposto e os resultados

são mostrados na Tabela IV. Os resultados esperimentais e a

simulação mostram-se muito próximos.

TABELA IV

Ensaio Elétrico

Potência de entrada

Corrente de entrada

Fator de potência

Distorrção harmônica total da corrente de entrada

Potência de saída

Freqüência de saída

Eficiência

Fator de crista de corrente da lâmpada

31,2W

0,140A

0,99

7,2%

27,5W

39,0kHz

88%

1,5

VI.

TESTE DE CICLOS: MÉTODO IESNA

To determinate the rated lifetime of fluorescent lamps, the

Illuminating Engineering Society of North America (IESNA)

specifies a test method using a large sample of lamps. This

method consists of burning cycles, at which the lamps

remain ON during 3 hours and OFF during 20 minutes.

Using this method, it is possible to determine the mean time

between failures (MTBF). This method may take up to 3

years to get results for a specific lamp and ballast. Recently,

rapid cycle methods, intended to reduce this testing time

have been published [2].

Fluorescent lamp lifetime is determined by the loss of the

electron-emitting coating on the electrodes. Some of the

coating is eroded from the electrodes each time the lamp is

started, and additional evaporation and erosion also occurs

during lamp operation. Electrode temperature directly affects

the evaporation and erosion of the emitting material,

therefore affecting the lamp lifetime. Since electrode

temperature is hard to measure directly, electrode resistance

may be used as a related parameter [3] and [4]. A method

proposed in [2] establishes the OFF time for rapid cycle test

for T8 lamps and compact fluorescent lamps, based in the

measurement of the electrode resistance change after power

extinguishes in the lamp. The same analysis will be applied

in this work to define the appropriate OFF time for rapid

cycle test for T5 fluorescent lamp. The OFF time for rapid

cycle test is determined by how long electrode temperature

takes to stabilize. From three of the major lamp

manufacturers, two 28W/T5 fluorescent lamps were

randomly selected and measured from each manufacturer.

The results obtained for the three lamp companies were

basically the same, therefore, results for only one

manufacturer will be shown. After the first minute the lamp

resistance decreases 80% and, five minutes latter, 95%. Only

after eleven minutes the electrode resistance reaches the rated

lamp resistance 100% at ambient temperature, as shows in

Fig. 12.

These results are similar to T8 lamps and demonstrate

that, for any rapid test cycles, if the lamp OFF time is less

than 5 minutes, the electrode does not cool completely. This

reduces the damage to the electrode during lamp starting, and

will probably result in overestimation of the lamp’s MTBF

[2]. Choosing an appropriate ON time is also very important,

since fluorescent lamp is affected by both lamp starting and

lamp operation. Some lamp manufacturers suggest that

during rapid cycle test 0,5 to 7 minutes ON time should be

used to help “cure” the electrodes so that the sputtering

during the next lamp start can be minimized[5].

Fig. 12. “A” Manufacturer lamp resistance (%) versus time.

VII.

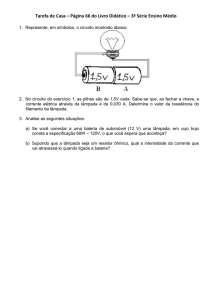

ADOPTED BURNING TESTS

To verify the influence of programmed start ballast in T5

fluorescent lamp lifetime, two cycle tests were made with

three different ballasts, results shown in Table V. The first

one uses the cycle time used by Brazilian ballast

manufacturer, 30 seconds ON and 30 seconds OFF, these

cycles are repeated until lamp failure. The second one uses

the cycle time found on the cooled filament, as seen in

section VI, 30 seconds ON and 5 minutes OFF. The ballast

tested was an electronic ballast with programmed rapid-start

as proposed, an electronic ballast without preheating

(electronic ballast proposed without LC filter) and

commercial electronic ballast found in Brazilian market

(without preheating).

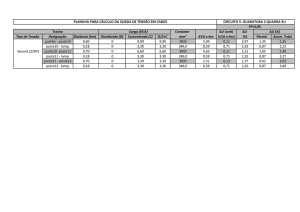

TABLE V

Electronic Ballast Type

Electronic ballast with programmed rapidstart, as proposed

Electronic ballast without preheating

Commercial electronic ballast, without

preheating

Burning Cycle Test

30s ON and 30s ON and

30s OFF

5min OFF

57600 cycles

20160 cycles

1440 cycles

2880 cycles

1800 cycles

2304 cycles

The first burming cycle test was conclude after 40 days.

The burning cycle test used by ballast manufacturer

determines a minimum number of cycles until the lamp

failure. This number takes into account the expected lamp’s

lifetime and how many cycles occur during real application.

As an example, in the most common Brazilian application

the lamp is turned ON and OFF four times in 12 hours, so the

minimum expected number of cycles within this period is

6700. Therefore, only the electronic ballast proposed should

be approved.

The second rapid cycle test was concluded after 70 days.

The lamp manufacturer specifies a burning cycle test with

30s ON and 4.5 min. OFF, so the minimum expected number

of cycles within 70 days is 20000 [7]. In this situation, only

the proposed electronic ballast should be approved.

However, it is necessary to do some statistical analysis with

large lamp samples to assert that T5 fluorescent lamp

reached the expected life, when supplied with the proposed

electronic ballast.

VIII.

CONCLUSION

The burning cycle test point out the influence and the

importance of the programmed rapid-start in T5 fluorescent

lamp lifetime. Therefore, the electronic ballast proposed is an

excellent choice for T5 fluorescent lamps. This electronic

ballast may be easily implemented for two lamps, adding one

more secondary winding to connect lamps in series.

The proposed electronic ballast topology provides a highly

controlled preheating process. The filaments are fed by a

voltage source with tight tolerance, while the lamp voltage

during the preheating period is very low, reducing the glow

current. The circuit was analyzed, simulated and

experimentally tested, and the results support the validity of

the model developed in this paper. The two resonant filters

provide sufficient decoupling between the preheating and the

steady state operation, so that each may be designed for

optimum performance. Furthermore, the filaments’ power is

eliminated after the preheating time, increasing system

efficiency.

ACKNOWLEDGEMENT

The authors gratefully acknowledge the support of this

work provided by INTRAL S.A. (Indústria de Material

Elétrico) and LEPUC (Laboratório de Eletrônica de Potência

da PUC).

REFERENCES

[1]Gvén T., “T5: economia de energia com novos materiais

e projetos de luminárias,” Eletricidade Moderna

Magazine, Sept. 1998..

[2]Davis R.; Yufen J.; Weihong C., “Rapid-cycle testing

for fluorescent lamps: What do the results mean?,”

Annual Conference of the Illuminating Engineering

Society of North America, 1996.

[3]Chin S. Moo; Tsai F. Lin; Hung L. Cheng; Ming J.

Soong, “Electronic Ballast for Programmed RapidStart Fluorescent Lamps,” IEEE Transactions on

Power Electronics, 2001.

[4]Klien D., “A New Concept for Fluorescent Lamp

Ballasts,” IEEE Transactions on Power Electronics,

2000.

[5]“Startcoat T5- Product Information for Original

Equipment Manufactures,” General Electric Company,

September 2001.

[6]Ben-Yaakov S., Shvartsas M., Ivensky G., “HF

Multiresonant Electronic Ballast for Fluorescent

Lamps with Constant Filament Preheat Voltage,” IEEE

Transactions on Power Electronics, 2000.

[7]“Ultra-Slim Design With Extraordinary Light Output,

SILHOUETTE T5,” Philips Lighting Company,

September 2001.

[8]T.-F. Wu; C.-C. Chen; J.-N. Wu, “An Electronic Ballast

with Inductively Coupled Preheating Circuits,” IEEE

Transactions on Power Electronics, 2001.

[9]M. A. Dalla, R. N. Do Prado, R. Seidel, F. E. Bisogno

“Low Cost High Power Factor Electronic Ballast to

Supply Two Independent Lamps,” COBEP2001, pp.

637-643, 2001.

[10] Steigerwald R., “A Comparasion of Half-Bridge

Resonant Converter Topologies,” IEEE Transaction on

Power Electronics, Vol. 3, No. 2, April 1998.

[11] Santos A., Reis F., Toss M., “Multifrequency

Electronic Ballast For Fluorescent Lamp T5 With

Voltage Preheat,” COBEP2005, June 2005.

[12] Ben-Yaakov S., Shvartsas M., Ivensky G., “Statics an

Dynamics of Fluorescent Lamps Operation at High

Frequency: Modeling an Simulation,” IEEE

Transactions on Industry Applications, December

2002.