Manutenção Produtiva Total - TPM

Uma estratégia para ampliar a

produtividade e competitividade,

baseada em Flexibilidade Operacional

01/06/2017

1

Agenda

Apresentação

Introdução

Gestão Estratégica de Ativos

Histórico

TPM no Sistema de Produção

Planejamento e Método de Implementação

Organização do TPM

Discussão

01/06/2017

2

Apresentação

Objetivos do Work Shop

Objetivos dos Participantes

01/06/2017

3

Introdução

As Empresas, para serem lucrativas, necessitam de flexibilidade,

velocidade, inovação e otimização gerencial em todos os níveis, em

especial nas áreas operacionais.

Quando os problemas do Processo passam a ser resolvidos no local

onde ocorrem, a velocidade de resposta é muito maior, baixando os

custos, reduzindo as perdas e melhorando a eficiência dos

equipamentos e processos.

Para isto é necessário que exista uma cultura voltada à prevenção,

motivação e participação de todos nos objetivos comuns da

Empresa.

01/06/2017

4

Introdução

• Liderança e constância de propósitos

• Visão de futuro

• Foco no cliente e no mercado

• Responsabilidade social e ética

• Decisões baseadas em fatos

Excelência

Operacional

• Valorização das pessoas

• Abordagem por processos

• Foco nos resultados

• Inovação

• Agilidade

• Aprendizado organizacional

• Visão sistêmica

01/06/2017

5

Introdução

Vantagem Competitiva

Qualidade

Planejar

Custos

Organizar

Velocidade

Liderar

Inovação

Controlar

01/06/2017

6

Gestão Estratégica de Ativos

Ciclo de Vida dos Equipamentos

01/06/2017

7

Gestão Estratégica de Ativos

Enriquecimento das Tarefas

01/06/2017

8

Gestão Estratégica de Ativos

Ciclo PDCA

REAL x TEÓRICO

REAL

P

Correndo atrás

D

C

A

Chegando na frente

TEÓRICO

HORAS DE TRABALHO

01/06/2017

9

Introdução

TPM como Ferramenta de Gestão Operacional

01/06/2017

10

Histórico

Definição

TPM: Total Productive Maintenance ou

Manutenção Produtiva Total.

É uma filosofia de manufatura que enfoca e

valoriza o relacionamento efetivo dos

operadores com o equipamento e suas funções,

objetivando a eliminação total das perdas,

através do melhoramento contínuo das

habilidades das pessoas e do desempenho de

seus equipamentos.

01/06/2017

11

Histórico

Filosofia

A filosofia TPM consiste na eliminação de perdas

através de “atividades preventivas” e na mudança de

idéia e comportamento de toda a companhia, no

sentido de que tanto os equipamentos quanto a linha

de produção e todos os processos podem funcionar

como deveriam.

Para conseguir isso, é indispensável que todos os

funcionários, de todos os níveis, especialmente a Alta

Administração, participe das atividades.

01/06/2017

12

Histórico

Origem

O TPM teve origem no Japão na década de 70,

tornando-se conhecido quando a empresa Nippon Denso

KK, recebeu pela primeira vez o Prêmio PM, concedido

pela JIPM (Japanese Institute Plant Maintenance) em

1971.

No Brasil foi apresentado pela primeira vez em 1986.

Considera-se o TPM uma variação ampla da Manutenção

Preventiva surgida nos EUA na década de 50.

01/06/2017

13

Histórico

Desenvolvimento

1950

1960

1970

1980

1990

MANUTENÇÃO PÓS QUEBRA:

BREAKDOWN MAINTENANCE

1951 MANUTENÇÃO PREVENTIVA:

PREVENTION MAINTENANCE

1957 MANUTENÇÃO POR MELHORIA:

CORRECTIVE MAINTENANCE

1960 PREVENÇÃO DA MANUTENÇÃO:

MAINTENANCE PREVENTION

1971

TPM:

TOTAL PRODUCTIVE MAINTENANCE

Nippon Denso (Japão)

ERA DA

MANUTENÇÃO

BASEADA NO TEMPO

01/06/2017

ERA DA MANUTENÇÃO BASEADA NAS

CONDIÇÕES (TPM, PREDITIVA, MCC)

14

Histórico

Principais Objetivos Específicos

O TPM busca a maximização da performance operacional das

unidades industriais com a participação de todos os funcionários,

tendo como resultado:

Redução de quebras em equipamentos

Redução de pequenas paradas

Melhoria dos índices de qualidade

Diminuição de reclamações de clientes

Redução do nível de estoques e de acidentes do trabalho

Diminuição de custos e retrabalhos

Aumento de produtividade e disponibilidade das instalações

industriais

01/06/2017

15

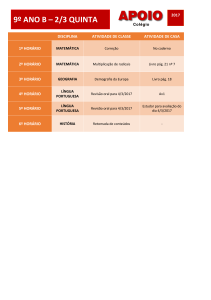

TPM no Sistema de Produção

Produção em Massa

01/06/2017

Produção Enxuta

16

TPM no Sistema de Produção

Custo

Mais Baixo

CLIENTE

Menor

Lead Time

Just-In-Time

Fluxo

Contínuo

Takt Time

Produção

Puxada

Segurança

e

Moral

Mais Alta

Qualidade

Jidoka

Separação

Homem/

Máquina

Poka-Yoke

Inspeção Fonte

Ação Imediata

Heijunka

Kaizen

Operações Padronizadas

Manutenção Produtiva Total

01/06/2017

17

TPM no Sistema de Produção

01/06/2017

18

TPM no Sistema de Produção

01/06/2017

19

TPM no Sistema de Produção

01/06/2017

20

Plano de Implementação

Manifestação da alta gerência sobre a decisão de introduzir o TPM;

2.

Campanha de divulgação e treinamento para introdução do TPM;

3.

Estrutura para implantação do TPM;

4.

Estabelecimento de diretrizes básicas e metas para o TPM;

5.

Elaboração do plano diretor para implantação do TPM;

6.

Inicio do programa de TPM;

7.

Estruturação dos Pilares Básicos do Sistema:

1.

Pilar Melhorias Específicas;

2.

Pilar Manutenção Autônoma;

3.

Pilar Manutenção Planejada;

4.

Pilar Educação e Treinamento

8.

Pilar Manutenção da Qualidade;

9.

Pilar Controle Inicial;

10.

Pilares Áreas Administrativas e Logística;

11.

Pilares Higiene Segurança e Meio Ambiente;

12.

Auditoria do Sistema e elevação de nível.

1.

01/06/2017

21

Passo 1 – Decisão Inicial

Declaração sobre a decisão de

implantação do TPM pela alta Gerência

01/06/2017

22

Passo 2 – Campanha Interna

Divulgação Jornal Interno

01/06/2017

23

Passo 3 – Estrutura TPM

Fórum Gerencial

Coordenação

TPM

Pilares

Manutenção. Autônoma

Gerência

Manutenção Planejada

Pilares

Primordiais

Melhorias Específicas

Supervisão

Educação e Treinamento

Times

Multifuncionais

Manutenção da Qualidade

Operação /

Manutenção

Controle Inicial

TPM in OFFICE

Segurança

Pilares

de

Apoio

Meio Ambiente

Logística

01/06/2017

24

Passo 4 – Diretrizes e Metas

Balanced ScoreCard

01/06/2017

25

Passo 4 – Diretrizes e Metas

As 4 Regras da Toyota

Regra

1: PADRONIZAÇÃO

Regra

2: COMUNICAÇÃO BINÁRIA

Regra

3: FLUXO SIMPLES E DIRETO

Regra

4: MELHORIA CONTÍNUA

01/06/2017

26

Passo 4 – Diretrizes e Metas

Reduzir o número de quebras?

Ampliar o volume de produção?

01/06/2017

27

Passo 5 – Plano Diretor

Análise da Situação Atual

01/06/2017

28

Passo 5 – Plano Diretor

Plano de Benchmarking

Benchmarking Externo?

Visitas Gerenciais / Estratégica (1 a 3

pessoas)

Visitas Tática (Supervisão) (3 a 5 pessoas)

Visitas Operacionais (Grupos de 10 a 15

pessoas)

Benchmarking Interno?

Indicadores de Desempenho

01/06/2017

29

Passo 5 – Plano Diretor

Indicadores de Desempenho

01/06/2017

30

Passo 5 – Plano Diretor

Exemplo de Plano Diretor

01/06/2017

31

Passo 6 – Kick Off

Definição de Equipamento Piloto

01/06/2017

32

Passo 6 – Kick Off

Implementação de 5 S’s

Seiri

Seiton

Seisou

Seiketsu

Shitsuke

01/06/2017

SENSO DE UTILIZAÇÃO

SENSO DE ORDENAÇÃO

SENSO DE LIMPEZA

SENSO DE SAÚDE

SENSO DE AUTODISCIPLINA

33

Passo 7.1 – Pilar Melhorias

Específicas

Conceito de Perdas

01/06/2017

34

Passo 7.1 – Pilar Melhorias

Específicas

As 16 grandes perdas

01/06/2017

35

Passo 7.1 – Pilar Melhorias

Específicas

Metodologias de Trabalho

01/06/2017

36

Passo 7.1 – Pilar Melhorias

Específicas

100

90

80

70

60

50

40

30

20

Minutos

Minutos

100

Máquina

Mão de obra

80

Efeito

60

40

Material

1

2

3

4

5 6

Set-up

7

8

9

Método

20

10

1

Estratificação

Análise dos dados

Identificação do problema

2

3

4

5 6

Set-up

7

8

9

10

Registro e eliminação dos desvios

5 Porquês

Pareto, filmagens, ITP’s . . .

-----------------------------------------

Eliminação da variabilidade

Minutos

100

80

Antes

PDCA

Cronograma de Projetos - 2004

60

40

Meta

20

Depois

1

2

3

4

5

6

Set-up

7

8

9

10

Melhoria (padronização, treinamento)

#

Projetos

Meta

Tutor

Abr

Mai

Prazo

Jun

Jul

Ago

05 12 19 26 03 10 17 24 31 07 14 21 28 05 12 19 26 02 09 16 23 30

1 XXXXXXXXXXXXXXX

YY ZZZZZZZZZZZ

2 XXXXXXXXXXXXXXX

YY ZZZZZZZZZZZ

3 XXXXXXXXXXXXXXX

YY ZZZZZZZZZZZ

4 XXXXXXXXXXXXXXX

YY ZZZZZZZZZZZ

5 XXXXXXXXXXXXXXX

YY ZZZZZZZZZZZ

Andamento do Projeto

Planejamento de atividades

Auditorias

Status do Projeto

Apresentação

Monitoramento dos resultados

Implementação

Auditoria

Acompanhamento

01/06/2017

37

Passo 7.1 – Pilar Melhorias

Específicas

Ferramentas: 5W+2H

01/06/2017

38

Passo 7.2 – Pilar Manutenção

Autônoma

7. Rigor no controle Autônomo.

As 7 Etapas

6. Domínio do Instrumento, Organização

/ Ordem do Processo.

5. Inspeção Autônoma do Processo.

4. Inspeção Geral dos Equipamentos.

3. Elaboração de padrões provisórios de limpeza,

inspeção e lubrificação.

2. Medidas contra a origem de sujeiras e locais de difícil

acesso.

1. Limpeza e Inspeções Iniciais.

01/06/2017

39

Passo 7.2 – Pilar Manutenção

Autônoma

Limpeza Inicial

01/06/2017

40

Passo 7.2 – Pilar Manutenção

Autônoma

Etiquetas TPM & 5S’s

01/06/2017

41

Passo 7.2 – Pilar Manutenção

Autônoma

Controle de Etiquetas 5 S’s

• Integração Manutenção

e Operações

• Utilização e Controle de

Etiquetas

• Envolvimento de todos

níveis hierárquicos

• Definição dos

Trabalhos no Nível de

Chão de Fábrica

01/06/2017

42

Passo 7.2 – Pilar Manutenção

Autônoma

Etapa 2 - Locais de Difícil Acesso

Antes da Melhoria

Após a Melhoria

01/06/2017

43

Passo 7.2 – Pilar Manutenção

Autônoma

Etapa 2 – Gestão Visual

01/06/2017

44

Passo 7.2 – Pilar Manutenção

Autônoma

Etapa 3 - Padrões Provisórios

Padrões para Manutenção

Diária executada pelos

Operadores:

• O que fazer?

• Quando?

• Quem?

• Qual o padrão requerido?

• Em quanto tempo?

• Onde?

01/06/2017

45

Condições Básicas dos

Equipamentos

Etapa 3 – Condição Básica dos Equipamentos

01/06/2017

46

Passo 7.3 – Pilar Manutenção

Planejada

Objetivos do Pilar

Zero Quebras/Falhas

Zero Defeitos

Ampliação do Tempo Médio entre

Falhas (MTBF)

Redução do Tempo Médio para

Reparo (MTTR)

01/06/2017

47

Passo 7.3 – Pilar Manutenção

Planejada

Etapas do Pilar

6 - Confiabilidade

Disponibilidade

Mantenabilidade

5 - Manutenção

Preditiva

4 - Manutenção

Preventiva

01/06/2017

1 – Avaliação dos

Equipamentos

2 – Apoio à

Manutenção

Autônoma

3 - Sistemas

de

Informação

48

Passo 7.3 – Pilar Manutenção

Planejada

Etapa 4: Sistemas de Informação

01/06/2017

49

Passo 7.3 – Pilar Manutenção

Planejada

Etapa 5: Manutenção Preditiva

Análise

de

Vibrações

01/06/2017

Análise

de

Temperatura

Análise

de

Óleos

50

Passo 7.3 – Pilar Manutenção

Planejada

Utilização da Mão de Obra

Melhorias Específicas

Manutenção

Operações

O correto aproveitamento do tempo criado pela ampliação da

Manutenção Autônoma deve ser verificado

01/06/2017

51

Passo 7.4 – Pilar Educação e

Treinamento

Objetivos do Pilar

Promover as habilidades dos Operadores

Capacidade de aplicar conhecimentos e experiências de

maneira correta e reflexiva em todos os tipos de eventos ao

longo de um período.

Preparar o ambiente de trabalho de acordo com as pessoas

que fazem parte de cada time.

Integração do conhecimento interno e externo

Inovação contínua e experimentação

Adequar a metodologia à necessidade da empresa,

balizando o conceito do TPM em todos os níveis.

01/06/2017

52

Passo 7.4 – Pilar Educação e

Treinamento

Etapas do Pilar

6 – Avaliação e

Planejamento do

Futuro

5 – Programa

de Auto

Desenvolvimento

4 – Plano de

Desenvolvimento

das Habilidades

01/06/2017

1 – Definir as

Políticas e Diretrizes

2 – Programa

de

Desenvolvimento

3 – Treinamento

das Habilidades

53

Passo 7.4 – Pilar Educação e

Treinamento

Treinamentos Recomendados

Formação de Instrutor Internacional:

Formação de Facilitadores/Multiplicadores:

Carga Horária: 80 horas

Local: São Paulo/Exterior

Nível Internacional (Necessário para concorrer ao Prêmio)

Recomendação: Coordenador Interno de TPM

Carga Horária: 40 horas

Local: São Paulo ou “In Company”

Recomendação: Líderes dos Pilares

Ampliação da Capacitação Operação/Manutenção:

01/06/2017

Carga Horária: Necessidade da empresa

Parte Técnica / Teórica - Facilitadores - Chão de Fábrica

Recomendação: Todos os envolvidos

54

Passo 7.4 – Pilar Educação e

Treinamento

Quadro de Atividades

01/06/2017

55

Passo 7.4 – Pilar Educação e

Treinamento

01/06/2017

56

Passo 7.4 – Pilar Educação e

Treinamento

Lição Ponto a Ponto

Antes da Limpeza

Após a Limpeza

01/06/2017

57

Passo 7.4 – Pilar Educação e

Treinamento

Avaliação e Planejamento do Futuro

SQECM

Identificação

das

Necessidades

de

Treinamento

Programas de

Treinamento

01/06/2017

Avaliar em relação as metas da

Empresa, novas tecnologias,

equipamentos, técnicas de

gerenciamento, etc.

58

Passo 8 – Pilar Manutenção da

Qualidade

• Objetivo: Alcançar “Defeito Zero” no

processo de produção

• Conceito de perdas em qualidade de produtos

• Controle dos inputs da produção e

capabilidade do processo

• Interface com outros pilares

• As 10 etapas de implantação

• Matriz QA, pontos Q e condições de controle

• Indicadores: CP, CPK, Refugos e

Retrabalhos.

01/06/2017

59

Passo 9 – Pilar Controle Inicial

• Objetivo: Repassar para os fornecedores

de máquinas todas as melhorias

implementadas nos equipamentos

instalados.

• Padrões de engenharia e sistemática de

Design Review

• Sistema de coleta, classificação e utilização

dos feedbacks

• Modificar paradigma: Custo de aquisição x

custo de utilização

• Indicadores: Análise do custo do ciclo de

vida

01/06/2017

60

Passo 10.1 – Pilar Áreas

Administrativas

• Objetivos: Melhoria do Processo administrativo e fluxo

de informações

• Distinção entre processos produtivos e administrativos

• Perdas crônicas em processos administrativos

• Abordagem de organização do ambiente físico - 5S

• Abordagem de estruturação dos processos de trabalho planejamento, mapeamento dos processos, eliminação de

atividades que não agregam valor, eliminação de horas extras,

estruturação do sistema de custos, otimização dos recursos de

informática...

• Diferença conceitual em relação à reengenharia

• As 6 etapas de implantação

• Indicadores: Tempo de Fluxo

01/06/2017

61

Passo 10.2 – Pilar Logística

• Objetivos: Otimização e redução de custos com

estoques

• Distinção entre estoque de material produtivo e não produtivo

• Perdas crônicas em inventários

• Abordagem de organização do ambiente físico - 5S

• Abordagem de estruturação dos processos de trabalho planejamento, mapeamento dos processos, eliminação de

atividades que não agregam valor, eliminação de horas extras,

estruturação do sistema de custos, otimização dos recursos de

informática...

• As 6 etapas de implantação

• Indicadores: Atendimento ao cliente interno e Giro de

Estoque.

01/06/2017

62

Passo 11.1 – Pilar Segurança

• Objetivo: Alcançar “Acidente Zero” no contexto da

empresa

• Identificação e monitoramento

• Educação e mecanismos de prevenção e controle

• Liderança gerencial (Auditoria Comportamental)

• Programas de conscientização e comunicação

• HazOp - Análise de Riscos

• Programa 5S’s para incidentes

• Atuação em conjunto com SOHS 18000

• Indicadores: Acidentes com e sem afastamento

01/06/2017

63

Passo 11.1 – Pilar Segurança

Análise de Incidentes

01/06/2017

64

Passo 11.2 – Pilar Meio Ambiente

• Objetivo: Atender à sociedade com

responsabilidade social sem causar danos

ao Meio Ambiente

• Atuação em conjunto com ISO 14001

• Análise de Aspectos e Impactos Ambientais

• Programas de conscientização e comunicação

• Ampliação da Gestão Ambiental na área

operacional

• Indicadores: Nível de resíduos, não

conformidades.

01/06/2017

65

Passo 12 – Elevação de Nível

Empresas com Prêmio JIPM

01/06/2017

Unilever Best Foods (Alimentos)

Tetrapak (Embalagens)

Pirelli (Pneus)

Yamaha (Motocicletas)

Cofap (Escapamentos)

Tilibra (Papelaria)

Copene (Petroquímica)

66

Passo 12 – Elevação de Nível

Aprimoramento do Ciclo Virtuoso

01/06/2017

67

Passo 12 – Elevação de Nível

Próximas Fases do TPM

01/06/2017

68

Aprendizado do Sistema

Qualidade a baixos custos requer processos que a

assegure.

Antes de pensar no tratamento estatístico a ser dados aos

defeitos, deve-se pensar nas verdadeiras causas dos

problemas.

Descobertas as causas, não basta eliminá-las: faz-se

necessário evitar que voltem a existir.

Isto implica a adoção de uma postura investigativa frente

às anomalias e o desenvolvimento de meios para

incentivar a geração e implementação contínua de

soluções criativas e, na maioria das vezes, simples,

capazes de melhorar significativamente a eficácia

operacional.

01/06/2017

69

Cuidados na Implementação do

Sistema

Devemos adaptar os princípios do TPM à nossa própria

situação.

Se falharmos na primeira tentativa, devemos voltar e

tentar novamente. Afinal, o aprendizado e o refinamento

no chão-de-fábrica é o que faz com que os princípios e a

Manutenção Produtiva Total funcionem.

Confundir as técnicas com os objetivos do TPM.

O TPM não é um exercício mental. O sucesso na

implementação depende de investirmos muito tempo

intervindo efetivamente no chão-de-fábrica.

Evitar a tentação do “Isso não funciona aqui” (Síndrome

de Hardy).

01/06/2017

70

Bibliografia

1.

2.

3.

4.

5.

NAKAJIMA, Seiichi. Introdução ao TPM - Total

Productive Maintenance. São Paulo: IMC

Internacional Sistemas Educativos Ltda., 1989.

KARDEC, Alan; NASCIF, Julio. Manutenção

Função Estratégica. Rio de Janeiro: 2ª Ed.

QUALITYMARK, 2002.

HABU, Naoshi et al. Implementação dos 5S na

prática. São Paulo: CEMAN, 1992.

Palmeira, Jorge. Flexibilização Organizacional. Rio

de Janeiro: FGV, 2002

Silva, Ademir. TPM como base para o Sistema

Toyota. Curitiba: Unicenp, 2004

01/06/2017

71

Objetivos Atingidos?

01/06/2017

72