DESENVOLVIMENTO DE SISTEMA DE

DIAGNÓSTICO E BASE DE

CONHECIMENTO PARA AUXÍLIO À

MANUTENÇÃO PREDITIVA DE

HIDRO-GERADORES

1840 ELN/UFPA/FADESP

SUMÁRIO

1. Objetivo

2. Justificativa

3. Equipe do Projeto

4. Metodologia de execução do Projeto

5. Produção Científica

6. Modificações realizadas ao longo do projeto

7. Resultados

8. Conclusão

1. OBJETIVO

Desenvolvimento de um sistema de diagnóstico

de falhas em Hidro-Geradores;

Privilegiar a manutenção preditiva, caminhando

no sentido de mudar a filosofia de manutenção

reativa, baseada em tempo, para uma filosofia

proativa, onde a intervenção é baseada nas

condições do equipamento.

OBJETIVOS ESPECÍFICOS

Atender a demanda da Eletronorte intitulada

"Desenvolvimento de Sistema de Diagnóstico e Base de

Conhecimento para Auxílio a Manutenção Preditiva de

Hidrogeradores".

Elaborar e validar uma base de regras de um sistema

especialista para auxílio ao diagnótico dos HidroGeradoreas de Tucuruí PA primeira etapa, Coaracy Nunes

AP e Balbina AM.

Desenvolver e implementar módulos de auxilio ao

diagnóstico de falhas utilizando algoritmos que combinem

as vantagens fornecidas pela lógica fuzzy e/ou redes

neurais,, considerando os seguintes defeitos: 1) Perda da

Capacidade de Isolamento da Barra do Estator; 2)Desgaste

das Sapatas dos Mancais;3)Desgaste do Anel Coletor;

4)Entupimento do Circuito de Refrigeração do Rotor.

OBJETIVOS ESPECÍFICOS

Disponibilizar informações contínuas aos

operadores, pessoal de manutenção e aos

especialistas no equipamento, através da rede

corporativa de computadores da Eletronorte e de

módulos que permitam a análise remota dos

sinais monitorados.

Implementar uma sistemática de apresentação

de alarmes, armazenamento em banco de dados e

gerenciamento das informações recebidas pelos

sistema de monitoração.

2. JUSTIFICATIVA

Constantes variações de carga de um sistema de

potência e o aumento da demanda de energia

elétrica, somado ao freqüente processo destrutivo

ocorrido nos elementos das máquinas ao longo do

tempo, vem sendo necessário modernizar os

procedimentos de manutenção preditiva, onde o

monitoramento da unidade determina o "estado

de funcionamento" do equipamento.

A máquina em funcionamento emite numerosos

sinais que indicam o seu "estado de

funcionamento", onde o problema consiste em a

partir destes sinais, estabelecer um diagnóstico

correto e confiável.

JUSTIFICATIVA

Vantagens

Monitoração contínua do equipamento, fornecendo

informações ao pessoal de operação e manutenção.

Programação antecipada de paradas programadas do

equipamento, evitando multas em função de

indisponibilidades desnecessárias.

Melhoria na programação das tarefas do pessoal de

manutenção.

Melhoria na programação do quantitativo de peças de

reposição.

Auxiliar à manutenção preditiva, filtrando as

informações redundantes e auxiliando no diagnóstico

de defeito.

JUSTIFICATIVA

Vantagens

Redução nos custos de viagens para coleta de sinais,

eliminando o tempo gasto em deslocamento de

especialistas.

Diagnosticar a grande maioria dos defeitos, deixando

os especialistas com mais tempo para a analise dos

casos mais complexos ou que fogem aos padrões

conhecidos.

Viabilizar as tomadas de decisões dos operadores,

possibilitando o acompanhamento "on-line" das

evoluções dos sinais fornecidos pelo sistema de

diagnósticos, auxiliando na manutenção autônoma e

possibilitando a convocação da equipe de manutenção

em tempo hábil para solucionar eventuais problemas

que estejam evoluindo muito rapidamente.

3. EQUIPE DO PROJETO

Prof . Dr. Roberto Limão (Coordenador) - UFPA

Jacques Sanz (Gerente) - ELETRONORTE

Prof. Dr. Alexandre Mesquita - UFPA

Anderson José Costa Sena - UFPA

Roger R. da Silva - UFPA

Ednelson S. Costa - UFPA

Marcus Guerra - UFPA

Fábio Soares - UFPA

4. METODOLOGIA DO PROJETO

A. Elaborar treinamento da inteligência

computacional lógica fuzzy.

B. Elaborar regras para o diagnóstico.

C. Fornecer o suporte (Hardware e software) aos

módulos do Sistema DiaHGer instalados nas

Usinas de Tucurui, Balbina e Coaracy Nunes.

D. Metodologia de desenvolvimento de software.

E. Escrever versão em C++ na estação de acesso

de cada usina.

F. Escrever versão em Java.

4. METODOLOGIA DO PROJETO

G. Comparar a eficiência dos dois sistemas

clientes.

H. Verificar a consistência das regras para o

diagnóstico.

I. Criar, revisar e testar regras para os defeitos e

aplicá-las no Labview. Atualização do software

em LabView.

J. Validar o sistema de diagnóstico.

K. Comunicação com o Supervisório, IMADP e

Queda em LabView.

A. TREINAMENTO

Cursos de lógica Fuzzy para especialistas,

técnicos e engenheiros da ELETRONORTE e

membros da equipe do projeto.

Reuniões para nivelamento de conhecimento e

coleta de informações.

B. ELABORAÇÃO DE REGRAS

Elaboração das regras de diagnóstico

Elaboração e aperfeiçoamento das regras.

Inclusão das regras no sistema.

Testes das regras no sistema de diagnóstico.

B. ELABORAÇÃO DE REGRAS

Revisão Estudo da correlação entre a vibração e

as descargas parciais

Pesquisa dos níveis de alarme da vibração do

núcleo e da barra no ESTATOR

Palestra: “Fundamentos das Centrais

Hidrelétricas e Turbogeradores”

Ministrada pelos Prof. Dr. Alexandre Mesquita

Revisão da tecnologia de hardware utilizada pelo

sistema SIMME

C. FORNECER O SUPORTE

LEVANTAMENTO DE INFORMAÇÕES REFERENTES A

MONITORAÇÃO DE HIDROGERADORES

Informações contidas no SIMME

Informações contidas no IMADP / Supervisório

Após a pesquisa verificou-se que as informações

atualmente disponíveis não atendem ao sistema

de diagnóstico em virtude de da ausência de

variáveis de grande importância como a de

temperatura.

Surgiu a necessidade da equipe do projeto

contribuir com o desenvolvimento de um módulo

em software de leitura de dados necessários a

continuidade do projeto.

D. SEMINÁRIOS E CURSOS

Cursos oferecidos pela

ELETRONORTE/UFPA/LABEM

Fundamentos de Vibração e Balanceamento

Fundamentos de Dinâmicas de Rotores

Processamento Digital de Sinais e Manutenção

Preditiva.

Participação da equipe do projeto no seminário do

“Estado da Arte em Sistemas de Monitoramento

aplicados a Máquinas Rotativas”.

E. SISTEMA DE DIAGNÓSTICO

Metodologia

Documentação padrão de software adotada pela ELN

Especificação dos Requisitos de Software

Modelo de Análise de Software

Plano de Especificação de Software

Levantamento das regras

Base de dados

Comunicação com os Bancos de Dados: SIMME, IMADP e

Supervisório.

Configuração Fuzzy em arquivo texto.

F. ARQUITETURA DO SISTEMA

SISTEMA DE AUXÍLIO A DIAGNÓSTICO

Consiste em um software composto por módulos de

auxílio ao diagnóstico de defeitos em hidrogeradores.

Diagnóstico com dados reais

Diagnóstico com dados simulados

Os módulos desenvolvidos utilizando algoritmos

baseados em lógica fuzzy e a base de conhecimento

formada pelo corpo técnico da Eletronorte.

Com a finalidade de diagnosticar defeitos

relacionados:

à perda da capacidade de isolamento do estator

desgaste dos mancais

desgaste do anel coletor

SOFTWARE

Funções principais

Diagnóstico de hidro-gerador

Validação das regras

Impressão de relatórios

Ambiente de Desenvolvimento Labview

TELA PRINCIPAL

LOGIN

CONFIGURAÇÃO FUZZY

EDIÇÃO DE VARIÁVEIS

EDIÇÃO DE CONJUNTOS

EDIÇÃO DE REGRAS

REGRAS

Exemplo de regras fuzzy utilizadas:

SE OscRadialMGT-0= Alarme2 ENTÃO

ExcentricidadeMGT=Alto

SE TempOleoMGT=Alarme2 E

TempMetalMGT=Alarme2 E OscRadialMGT0=Normal E OscRadialMGT-90=Normal ENTÃO

DefeitoResfMGT=Alto

VALIDAÇÃO DE REGRAS

G. DESENVOLVIMENTO DO SISTEMA DE

DIAGNÓSTICO EM C++ BUILDER

Desenvolver sistema de diagnóstico em C++;

Fazer testes de performance;

Comparar com os sistemas desenvolvidos em

Java e LabView;

Desenvolvido utilizando a IDE Code Gear Builder

2009.

SISTEMA DE DIAGNÓSTICO EM C++

Interface Principal

H. DESENVOLVIMENTO DO SISTEMA DE

DIAGNÓSTICO EM JAVA

Desenvolver sistema de diagnóstico em Java;

Fazer testes de performance;

Comparar com os sistemas desenvolvidos em

Builder C++ e LabView;

Desenvolvido utilizando o NetBeans

I. DESENVOLVIMENTO DE MÓDULO PARA LEITURA

DAS GRANDEZAS FORNECIDAS PELO SISTEMA

SUPERVISÓRIO

Desenvolvimento um módulo em software que

permitirá a comunicação com o CLP responsável

pela medição das variáveis de processo da UGH01 da UHE Tucuruí.

Permitirá a leitura das variáveis de processo.

Identificação das variáveis e dos seus códigos de

acesso utilizados pelo CLP para que os valores

das grandezas possam ser lidos pelo sistema

Estão sendo realizados, em laboratório, testes de

comunicação com alguns instrumentos de

medição através da interface serial utilizando o

módulo de comunicação desenvolvido em

LabView.

OBTENÇÃO DE DESCARGAS PARCIAIS

As descargas parciais são adquiridas pelo sistema

IMADP que faz o armazenamento dos dados de

descargas parciais em arquivos no formato texto.

A localização de cada arquivo, bem como a data e a

hora na qual ele foi armazenado, fica registrada no

banco de dados do sistema na tabela DP_Mapa.

Para o sistema de diagnóstico é necessário apenas um

valor numérico que represente o nível de descarga

parcial em cada arquivo.

Para o sistema de diagnóstico é necessário apenas um

valor numérico que represente o nível de descarga

parcial em cada arquivo.

COMPARAÇÃO ENTRE SOFTWARE

Parâmetros de comparação foram definidos como:

Sigla

Parâmetro

P1

Visualização tela de

configuração

P2

P3

P4

Unidade

Ação de abrir a tela de configuração Fuzzy

Tempo (ms)

Carregamento do programa na memória

Tempo (ms)

Carrega dados para diagnóstico na tela principal

Tempo (ms)

Carregamento das variáveis, conjuntos e regras de um

componente.

Tempo (ms)

Diagnóstico de falha em um registro de dados. Envolve todas as

operações fuzzy.

Tempo (ms)

Carregamento da tela de simulação

Tempo (ms)

Realização de uma simulação para dados fictícios, envolve todas

as operações fuzzy e ainda exibe os detalhes das operações, tais

como regras acionadas, conjuntos fuzzy acionados

Tempo (ms)

Inicializar Programa

Carregar dados na tela

Carregar componentes

P5

Diagnóstico

P6

Carregar tela de

simulação

P7

Descrição

Realizar simulação

COMPARAÇÃO ENTRE SOFTWARE

Resultados:

Sigla

Descrição

p1

Visualização tela configuração

16

3

p2

Inicializar programa

31

1235

p3

Carregar os dados na tela

16

6,87

p4

Carregar componentes

1610

18,7

p5

Diagnosticar

125

1,43

p6

Carregar tela simulação

47

7,5

p7

Realizar simulação

125

6

Desempenho C++ (ms)

Desempenho Java (ms)

Os programas obtiveram uma performance equivalente

e satisfatória, visto que os valores expressos na tabela

acima estão em milésimos de segundo, e as diferenças

passam a ser imperceptíveis para o usuário final.

BANCO DE DADOS

O Sistema de Diagnóstico utiliza dados de dois

bancos de dados, a saber:

O banco de dados do SIMME

O banco de dados IMADP.

As regras do sistema Fuzzy

armazenadas no banco do SIMME.

O SGBD é SQL Server 2000.

estão

sendo

BANCO DE DADOS VIRTUAL

Com o objetivo de realizar simulações com as

regras disponíveis de modo a validá-las sem que

houvesse a implantação com os bancos SIMME e

IMADP, criou-se um banco de dados virtual.

Este banco serve como base para fazer a análise

dos defeitos do hidrogerador ajudando a fazer a

simulação desses defeitos.

5. PRODUÇÃO CIENTÍFICA

SBAI 2009

ENAM 2010

ERIAC 2011

SNPTEE 201

CIBEM 2011

6. MODIFICAÇÕES REALIZADAS NO

PROJETO

Contribuição com o desenvolvimento do SIMME

Desenvolvimento no SIMME de um código responsável pela

leitura das grandezas fornecidas pelo sistema supervisório

das usinas.

Justificativa: Após a pesquisa verificou-se que as

informações atualmente disponíveis não atendem ao

sistema de diagnóstico em virtude de da ausência de

variáveis de grande importância como a de temperatura.

Software de diagnóstico

Versões em Java e C++ Builder.

Justificativa: em reuniões com profissionais da Eletronorte

não chegou-se a um consenso de qual ambiente de

desenvolvimento seria ideal para sistemas de diagnóstico

remoto. Dessa forma, ficou estabelecido que seria

necessário o desenvolvimento além do Labview nas

plataformas C++ Builder e Java para comparação de

desempenho.

MODIFICAÇÕES REALIZADAS NO PROJETO

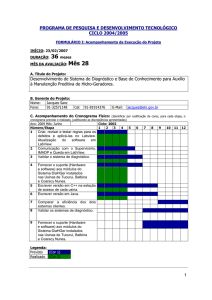

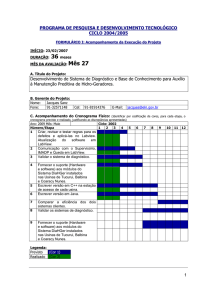

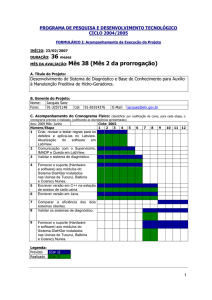

Obedecendo ao cronograma previsto para o Ano 03 do

projeto, será mantida a etapa 7, entrando uma nova

etapa que se refere a validação do sistema de

diagnóstico.

Como ajuste sugerido para a continuidade do projeto,

passam a fazer parte do cronograma as novas

atividades abaixo:

Criar, revisar e testar regras para os defeitos e aplicá-las

no Labview. Atualização do software em LabView

Comunicação com o Supervisório, IMADP e Queda em

LabView

Escrever versão em C++ na estação de acesso de cada usina

Escrever versão em Java

Comparar a eficiência dos dois sistemas clientes

Estas alterações já com o novo cronograma estarão no

próximo Formulário de Acompanhamento do Projeto.

MODIFICAÇÕES REALIZADAS NO PROJETO

Número/Etapa

1

1

Criar, revisar e testar regras para os defeitos

e aplicá-las no Labview. Atualização do

software em LabView.

2

3

Comunicação com o Supervisório, IMADP e

Queda em LabView.

Validar o sistema de diagnóstico.

4

Fornecer o suporte (Hardware

e software) aos módulos do

Sistema DiaHGer instalados

nas Usinas de Tucurui, Balbina

e Coaracy Nunes.

5

Escrever versão em C++ na estação de

acesso de cada usina.

Escrever versão em Java.

6

7

8

9

Comparar a eficiência dos dois sistemas

clientes.

Validar os sistemas de diagnóstico.

Fornecer o suporte (Hardware

e software) aos módulos do

Sistema DiaHGer instalados

nas Usinas de Tucurui, Balbina

e Coaracy Nunes.

2

3

4

5

6

7

8

9

10

11

12

7. RESULTADOS

Diagnóstico dos mancais quanto aos defeitos de:

Diagnóstico do isolamento de estator quanto aos defeitos de:

Desbalanceamento

Perigo de roçamento

Excentricidade dos mancais

Defeito no sistema de resfriamento

Oil Whril

Sobre-aquecimento do Enrolamento Estatórico

Nível de Descarga Parcial elevada

Afrouxamento no núcleo

Sobre-aquecimento elevado

Regras utilizadas foram criadas por especialistas da

Eletronorte.

RESULTADOS

Saídas apresentam um valor percentual dos

defeitos.

Quando estão situados na faixa amarela o defeito

já apresenta alguma preocupação, embora o

problema ainda não seja crítico.

Quando estão situados na faixa vermelha o

defeito já apresenta riscos.

RESULTADOS PARA MANCAIS

Possibilidade de 46,45% para excentricidade no

MGT. Com base nos valores de Oscilação.

Informa que a máquina já se encaminha para

problemas de excentricidade, embora não muito

severo.

RESULTADOS PARA MANCAIS

Possibilidade de 90,57% para excentricidade.

Mostra que a máquina se encontra com fortes

característica do defeito.

RESULTADOS PARA ISOLAMENTO DO ESTATOR

O sobreaquecimento do enrolamento estatórico

existe quando há temperatura elevada no

enrolamento, no ar e no núcleo.

As temperaturas elevadas, identificam uma

possibilidade de 73,02% para o defeito.

8. CONCLUSÃO

Monitoração contínua do equipamento e

armazenamento do histórico dos equipamentos.

Melhoria na programação do quantitativo de peças de

reposição.

Auxiliar à manutenção preditiva, filtrando as

informações redundantes e auxiliando no diagnóstico

de defeito.

Redução nos custos de viagens para coleta de sinais.

Deixar os especialistas com mais tempo para a análise

dos casos mais complexos ou que fogem aos padrões.