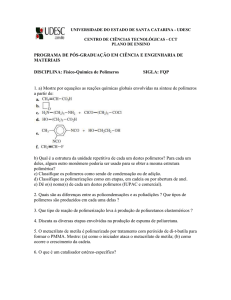

Polímeros: Processamento

Noções de reologia dos polímeros

Reologia → tensão aplicada

Tensão aplicada é a pressão

Resposta é uma deformação e fluxo contínuo

Fluxo depende das características de cisalhamento do material.

Fluidos Newtonianos: a velocidade independe da taxa de

cisalhamento

Fluidos Não Newtonianos: a velocidade depende da taxa de

cisalhamento

Polímeros: Processamento

Noções de reologia dos polímeros

Polímeros: Processamento

Noções de reologia dos polímeros

Caracterização reológica dos polímeros

(formulação polimérica):

Processo de transformação adequado

Possíveis falhas de processamento

Defeitos nos produtos que são essencialmente

de origem reológica

Polímeros: Processamento

Extrusão

Injeção

Extrusão-sopro

Injeção-sopro

Termoformagem

Polímeros: Processamento

Moldagem por Extrusão

Aplicações:

Produtos como barras, fitas, mangueiras, tubos,

perfis, filmes, etc

Chapas e “parison” para outros processos de

transformação

Homogeneização de aditivos

Obtenção de grânulos (virgens ou processados)

Vantagens:

Produção elevada e contínua

Menor consumo de energia (por volume de material

produzido)

Facilidade de manutenção e operação

Polímeros: Processamento

Moldagem por Extrusão

Polímeros: Processamento

Moldagem por Extrusão

Componentes principais de uma extrusora

1. Funil de alimentação

2. Rosca (parafuso sem fim)

a. Alimentação

b. Compressão ou transição

c. Medição ou dosagem

3. Cilindro (ou canhão)

No fim do cilindro encontram-se peneiras e um

disco perfurado

4. Matriz (ou cabeçote)

Polímeros: Processamento

Moldagem por Extrusão

Componentes principais de uma extrusora

1. Funil de alimentação

É montado no início do cilindro e tem como função

armazenar o material, conduzindo-o ao cilindro. A

alimentação pode ser por simples gravidade (pode gerar

engasgo) ou por um parafuso de alimentação, com vazão

compatível com a descarga.

Polímeros: Processamento

Moldagem por Extrusão

Componentes principais de uma extrusora

2. Rosca (parafuso sem fim)

A rosca: tem como função transportar o polímero através do

canhão que é aquecido por mantas elétricas. O polímero é

misturado (homogeneizado) e modelado. Altas pressões são

geradas durante o transporte (processo de fusão e mistura da

massa polimérica).

Polímeros: Processamento

Moldagem por Extrusão

Componentes principais de uma extrusora

Desenho adequado da rosca: geometria – às condições

especificadas do produto: fusão, homogeneização e

transporte do material.

Polímeros: Processamento

Moldagem por Extrusão

a. Zona de Alimentação

Os grãos plásticos caem na zona de alimentação, a qual leva o

material até uma certa distância enquanto eles são aquecidos

por condução e atrito mecânico até que estejam amolecidos.

Nesta zona o canal do parafuso geralmente possui uma seção

transversal constante. Apresenta um maior comprimento

para polímeros cristalinos os quais requerem maior calor

para fundir, e mais curta para plásticos amorfos os quais

requerem menos calor, como vinis plastificados, os quais

podem ser comprimidos imediatamente após a sua entrada

na extrusora.

Polímeros: Processamento

Moldagem por Extrusão

b. Zona de Compressão (ou zona de plastificação)

Contém a transição entre os grãos peletizados e o fundido

contínuo. Calor é produzido por trabalho mecânico, e mais é

adicionado por condução através da carcaça, quando

necessário.

Polímeros: Processamento

Moldagem por Extrusão

c. Zona de Medição ou Dosagem

Possui uma seção transversal constante, mas apresenta uma

profundidade de canal menor. Nela o polímero é misturado e

cisalhado para produzir um fundido de temperatura e

composição uniformes. A maior parte do cisalhamento é

realizado nesta zona.

Polímeros: Processamento

Moldagem por Extrusão

Componentes principais de uma extrusora

3. Cilindro (ou canhão)

É o corpo da extrusora, responsável pelo suporte da

máquina e pelo aquecimento. É fabricado em aço liga

nitretado para resistir a altas temperaturas e pressões. O

aquecimento é por resistências elétricas. A temperatura

aumenta progressivamente e é controlada por

termopares. Existem camisas para eventual refrigeração

(a ar ou água)

Polímeros: Processamento

Moldagem por Extrusão

Componentes principais de uma extrusora

4. Matriz (ou cabeçote)

É conectada com o cilindro e tem função de fornecer

a forma do produto final (tubos, filmes, etc) Deve ser

projetada para dar fluxo uniforme ao material, sem

pontos mortos onde o material possa se acumular e

degradar.

Polímeros: Processamento

Moldagem por Extrusão

Fatores que podem ser variados na extrusora:

Diâmetro (D) e comprimento (L) da rosca, ou seja, razão L/D

Passo da rosca

Profundidade do canal da rosca

Velocidade rotacional da rosca

Forma da matriz e da grelha

T do canhão, rosca e matriz

Polímeros: Processamento

Moldagem por Extrusão

Influência das propriedades dos polímeros

Pseudoplasticidade

O grau de cristalinidade e a velocidade de cristalização

Estabilidade térmica do polímero

Polímeros: Processamento

Moldagem por Extrusão

Requisito das extrusoras

Exigências para todas as roscas → extrusoras

Avanço constante, sem pulsação

Produção de um fundido homogeneizado

térmica e mecanicamente

Processamento do material abaixo de suas

faixas limites de degradação térmica, química

e mecânica

Ponto de vista econômico: produção em grande

escala com baixo custo

Polímeros: Processamento

Moldagem por Extrusão

Aplicações:

Tubos

Geralmente feitos de PVC, ABS, PS, PE.

Polímeros: Processamento

Moldagem por Extrusão

Aplicações:

Tubos

Polímeros: Processamento

Moldagem por Extrusão

Aplicações:

Chapas

PS de alto impacto é o mais usado. HDPE, PVC e ABS.

Chapas ¼ mm de espessura (abaixo disso é filme).

Polímeros: Processamento

Moldagem por Extrusão

Aplicações:

Filmes

PE, PP (orientado e não orientado), PS, Nylon, PVC

PEBDL

PEAD

Polímeros: Processamento

Moldagem por Extrusão

Aplicações:

Coberturas de fios e cabos

Polímeros: Processamento

Moldagem por Injeção

Polímeros: Processamento

Moldagem por Injeção

Moldagem por injeção é um processo cíclico de transformação

de termoplásticos e abrange as seguintes etapas:

Transporte do Material

Aquecimento e fusão da resina

Homogeneização do material fundido

Injeção do extrudado no interior da cavidade do molde

Resfriamento e solidificação do material na cavidade

Ejeção da peça moldada

Fusão do

polímero

Homogeneização e

injeção do fundido

dentro do molde

Resfriamento

do molde

Ejeção

da peça

Polímeros: Processamento

Moldagem por Injeção

Moldagem por injeção abrange as seguintes etapas:

Transporte do Material

Aquecimento e fusão da resina

Homogeneização do material fundido

Injeção do extrudado no interior da cavidade do molde

Resfriamento e solidificação do material na cavidade

Ejeção da peça moldada

Polímeros: Processamento

Moldagem por Injeção

Unidade de injeção

Funil de Alimentação

Canhão (Cilindro)

Rosca (Parafuso)

Elementos de Homogeneização sobre a rosca

Válvula de Não-Retorno (na extremidade da rosca)

Bico de Injeção

Aquecimento do Canhão

Guia e Acionamento da Unidade de Injeção

Polímeros: Processamento

Moldagem por Injeção

Para se conseguir bons resultados nas peças

moldadas, deve-se manter sob controle as variáveis:

Pressões (injeção, recalque e contra pressão)

Temperaturas (cilindro, massa e molde)

Velocidade de injeção

Rotação da rosca

Polímeros: Processamento

Moldagem por Injeção

Polímeros: Processamento

Moldagem por Injeção

Molde

Um item fundamental para uma boa moldagem de um

determinado plástico é sem dúvida o molde, no que

concerne ao seu projeto e material com o qual foi

construído. Um projeto mal feito ou um material mal

definido, podem ser os responsáveis por inúmeros

problemas frequentemente observados na moldagem por

injeção, como tensões residuais, manchas, peças

queimadas,etc.

Polímeros: Processamento

Moldagem por Injeção

Molde - Pontos de Entrada de Injeção

* Peças grandes que necessitam de vários pontos de

entrada, estes devem estar próximos o bastante para

evitarem perda de pressão;

* Para evitar aprisionamento de gases, o fluxo do material a

partir do ponto de entrada deve ser dirigido para as saídas

de gases;

* Os pontos de entrada devem estar localizados em local de

pouca solicitação da peça;

* Os pontos de entrada devem estar localizados de tal forma

a minimizar linhas de emenda.

Polímeros: Processamento

Moldagem por Injeção

Vantagens do Processo

Peças podem ser produzidas com altas taxas de produtividade

Produção de peças de grandes volumes

Custo de mão-de-obra é relativamente baixo

O processo é altamente suscetível à automação

Peças requerem pouco ou nenhum acabamento

As peças podem ser moldadas com insertos metálicos

Desvantagens do Processo

Competição acirrada oferece baixa margem de lucro

Os moldes são muito caros

A qualidade das peças é difícil de ser determinada

imediatamente

Falta de conhecimento dos fundamentos causa problemas

Polímeros: Processamento

Moldagem por Injeção

Polímeros: Processamento

Moldagem por Termoformagem

O processo de transformação plástica através da

termoformagem consiste em aquecer chapas de plástico de

diversos tipos de materiais e espessuras; através de máquinas

termoformadoras a peça desejada é formada em torno de um

molde.

O aquecimento da lâmina pode ser feito por contato,

convecção ou radiação infravermelha. Em seguida, a placa

amolecida é puxada ou pressionada para o interior do molde.

Polímeros: Processamento

Moldagem por Termoformagem

É uma técnica ideal para produção de peças descartáveis,

com paredes delgadas ou de grandes dimensões, pois

possibilita a utilização de moldes de baixo custo. Através da

termoformagem são obtidos artefatos como:

Portas e compartimentos de refrigeradores e freezers

Copos descartáveis

Brinquedos

Partes de máquinas de lavar pratos

Piscinas

Embalagens transparentes

Peças para indústria automobilística e aeronáutica

Polímeros: Processamento

Moldagem por Termoformagem

A termoformagem pode ser realizada das seguintes

maneiras:

A vácuo

Por pressão

Mecanicamente

Polímeros: Processamento

Moldagem por Termoformagem

O processo de Termoformagem passa por três etapas

principais:

1- Após o material entrar na máquina, passa por um

aquecimento até atingir certa temperatura na qual começa

a escoar. Neste momento o material está com uma

viscosidade tal que permite ser moldado.

2- Na segunda etapa o material plástico é disposto sobre um

molde. Simultaneamente uma bomba de vácuo é acionada.

A sucção causada pelo vácuo através do molde (que tem

muitos furos de pequeno diâmetro para permitir a sucção)

faz com que o material plasticamente ativado tome a forma

do molde.

Polímeros: Processamento

Moldagem por Termoformagem

3- Após a desmoldagem a peça gerada pode passar por um

corte para subdividir a chapa inicial em produtos de tamanho

adequado às necessidades em questão.

Polímeros: Processamento

Polímeros: Processamento

Moldagem por Termoformagem

Polímeros: Processamento

Sopro

O processo de moldagem por sopro consiste basicamente de

3 estágios que podem ocorrer simultaneamente ou não,

dependendo do equipamento:

Fusão ou plastificação da resina

Formação do parison ou pré-forma

Sopro do parison num molde para obter o produto final.

Matérias-primas: PEA, PP, PVC, PET, PS, PC, Nylon.

Características dos produtos soprados:

Tenacidade

Peso reduzido

Resistência química

Excelente processabilidade

Custo reduzido

Polímeros: Processamento

Sopro

Métodos de moldagem por sopro:

1. Extrusão-sopro

2. Injeção-sopro

Polímeros: Processamento

Extrusão - Sopro

O polímero é extrudado através de uma matriz

anular

Tubo de parede fina

Ar comprimido é fornecido através do mandril

interno da matriz

Mantém a tubulação inflada soprando

o tubo até um diâmetro maior

Polímeros: Processamento

Extrusão - Sopro

Polímeros: Processamento

Extrusão - Sopro

Polímeros: Processamento

Injeção - Sopro

É considerado como um desenvolvimento do processo de

moldagem por extrusão-sopro.

O processo requer 1º a injeção de uma pré-forma num

molde de injeção e então (com ligeiro resfriamento) o sopro

desta pré-forma em molde normal de sopro. Segue-se então

as etapas tradicionais da moldagem por extrusão-sopro, que

são o resfriamento e a ejeção da peça.

Como no processo de moldagem por injeção-sopro

necessita-se de 2 moldes isto representa um custo adicional

quando comparado com extrusão-sopro.

Polímeros: Processamento

Injeção - Sopro

Um dos objetivos do processo é o de orientar bi-axialmente

as moléculas de materiais que têm dificuldade para a biorientação no processo de extrusão-sopro convencional.

As moléculas são mono-orientadas ou alinhadas na

injeção, e são bi-orientadas no sopro.

Polímeros: Processamento

Injeção - Sopro

Vantagens da moldagem por injeção-sopro:

Não tem aparas no fundo

Não apresenta rebarbas laterais no pescoço e no gargalo. Maior

precisão no gargalo.

Não necessita da presença integral do operador.

Excelente controle de espessura de parede pelo design da pré-forma.

Excelente controle de peso da peça pelo controle de volume na injeção.

Maior economia da matéria-prima.

Superfície mais brilhante e sem linhas de fluxo.

Bi-orientação do material, permitindo maior resistência mecânica e

menor permeabilidade a gases com a mesma espessura de parede.

Maior facilidade para soprar peças de formas assimétrica.

Maior resistência ao stress cracking.

Polímeros: Processamento

Injeção - Sopro

Matérias-primas mais processadas por injeçãosopro:

PET, PS, PVC, PC, PP e PE