! "#$%"

&

&'(!

0

,

,

)*

-

+

,

.( /

#

!" "#

$

%

!" "' ( )

&

!

*

!" "$ + ,

!

!"

!"

!"

!"

!"

!"

% $)!" ".

/

(

"$ + $)"*

*

"0

1

2

0"

".

/

(

"

3

"

2

4

!" "0

.

)

6

5!

.

7

6

"

)

!"

1

"/

:5 !

$?

/" "

;< => >;;>5

&

*8

1

9

2

))

"

*' 3$ $ $2.(1A*' $

/

5*8

2

B

&

*8

/

/" "

" C

"&&

D

="1

E"(

"

'"

>"

5/

/" "

"

'''" ?

' H ;=;G&IJG;

'#"

B

''"

2 /

5>;;<"

5

E>=F

5 )

$

"

@

/

5

&

G"/8

&

SUMÁRIO

RESUMO

ABSTRACT

1

INTRODUÇÃO......................................................................................................................4

2

OBJETIVO .............................................................................................................................5

3

Problemas decorrentes dos insumos .......................................................................................5

4

3.1

Argamassa de Assentamento...........................................................................................5

3.2

placas De Rocha ..............................................................................................................7

3.3

Rejuntamento...................................................................................................................8

3.4

Produtos “Impermeabilizantes”.......................................................................................9

3.5

Produtos de Limpeza .....................................................................................................11

RECOMENDAÇÕES PARA A PRODUÇÃO ....................................................................13

4.1

Especificação,................................................................................................................14

4.1.1

Placas de rocha.......................................................................................................14

4.1.2

Argamassa de Assentamento..................................................................................15

4.1.3

Material de Rejuntamento ......................................................................................16

4.1.4

Produto Impermeabilizante ....................................................................................16

4.2

Recebimento e Armazenamento do Material em Obra..................................................16

4.2.1

Placas de Rocha......................................................................................................16

4.2.2

Argamassas e Rejunte ............................................................................................17

4.3

Verificação do Substrato ...............................................................................................17

4.4

Assentamento e rejuntamento........................................................................................18

4.4.1

Técnica de Média Espessura ..................................................................................18

4.4.2

Técnica de Grande Espessura.................................................................................19

4.5

Características do Produto Final....................................................................................19

4.6

Manutenção ...................................................................................................................19

5

CONCLUSÕES ....................................................................................................................20

6

REFERÊNCIAS BIBLIOGRÁFICAS .................................................................................21

CAUSAS DE PATOLOGIAS E RECOMENDAÇÕES PARA

A PRODUÇÃO DE REVESTIMENTOS ADERENTES COM

PLACAS DE ROCHA

Eng. Flávio Leal Maranhão. Mestre em Engenharia civil pelo Departamento de Engenharia de

Construção Civil da Escola Politécnica da USP: [email protected]

Prof. Dra. Mercia M. S. B. de Barros. Professor Doutor do Departamento de Engenharia de

Construção Civil da Escola Politécnica da USP: [email protected]

RESUMO

Os revestimentos aderentes com placas de rocha são freqüentemente utilizados em áreas

internas e externas de edifícios por serem largamente aceitos por todos os elos da cadeia

produtiva, em especial por projetistas e usuários.

Apesar disso, diversas patologias podem ser encontradas nestes revestimentos alterando suas

aparências estéticas e funcionais e são decorrentes de: especificação das argamassas de

assentamento e rejuntamento, causando o surgimento de manchas, fissuras e destacamento;

escolha do tipo de rocha, onde, não raro, há uma incompatibilidade entre os agentes de

degradação e as propriedades das rochas causando a perda de brilho, o surgimento de sulcos e

arranhões no revestimentos; e o uso de alguns tipos de produtos “impermeabilizantes” e de

limpeza, que causam os manchamentos e influenciam negativamente na resistência de

aderência.

Esse trabalho - com base em estudos laboratoriais, visita a canteiros-de-obras e extensa revisão

bilbliográfica sobre o tema -, realizou uma análise crítica dessas causas e, a partir disso, propos

uma série de recomendações para a produção de revestimentos com placas de rocha que

apresentem menor probabilidade do surgimento de problemas patológicos.

Essas recomendações contemplam as fases mais importantes do processo de produção de

revestimentos com placas de rochas, fornecendo subsídios para a especificação de insumos

necessários (rocha, argamassas e impermeabilizantes), o recebimento e armazenamento desses

insumos no canteiro-de-obras, a sequencia de assentamento com as técnicas de grande e média

espessura, as condições para verificação da qualidade do produto final e os procedimentos para

e execução de atividades de limpeza rotineira e de manchas especiais.

Acredita-se que, seguindo as recomendações para a produção aqui propostas, o surgimento de

problemas patológicos nos revestimentos com placas de rocha seja minimizado.

Palavras-chave: patologia, procedimento de podução, revestimentos, placas de rocha, mármores,

granitos.

ABSTRACT

Largely accepted by consumers and designers, adhered veneers with dimension stones are

commonly used on interior and exterior building sites. Nonetheless, it usually to identify some

defects those impacts on the aesthetical and functionality conditions.

The most important problems identified are staining, efflorescence, crack and detachments, are

caused by the mortar setting and grout, stone properties, water repellent, and cleaning

procedures and agent.

The present work - based on bibliography, visits to building sites and laboratory researches-,

proposed some alteration on the production guidelines identified, aiming to reduce the problems

occurrence. It include some important steps on the adhered dimension stone veneer production,

supporting the design (stone, setting mortar and grout, and water repellent), store conditions on

building site, setting guidelines and evaluation, and cleaning procedures and agent.

The authors believe that using those procedures proposed it’s possible to improve the

performance of dimension stone adhered veneers and reduce the problems occurrence.

1 INTRODUÇÃO

Ainda que muito utilizados em edifícios, diversos tipos de patologias ocorrem nos revestimentos

com placas de rocha, desde simples manchas que interferem apenas na estética, até mesmo

fissuras, quebras e destacamentos, que causam grandes prejuízos e comprometem toda a sua

funcionalidade e segurança.

Exemplos destes prejuízos podem ser encontrados em relatos como o do Bank of East Asian,

cujas placas de granito da fachada apresentaram problemas de fissura e destacamento, causando

prejuízos de US$ 38 milhões1; e um outro caso no ano de 2002 de um edifício na cidade do Rio

de Janeiro em que também houve destacamento de placas de fachada provocando ferimentos em

várias pessoas e consideráveis danos materiais2.

Ricardo (1992), ao se referir apenas aos revestimentos verticais, agrupou as patologias em:

fissuração, declinação, destacamento e defeitos de superfície, ressaltando que os três primeiros

se relacionam com: (i) as características geométricas da rocha, especialmente à espessura; (ii)

com a interligação existente entre as placas de rocha, a técnica de fixação e o suporte; e (iii)

com as solicitações a que estão sujeitas. Os defeitos de superfície englobam todas as alterações

visuais causadas pelas condições ambientais e de utilização.

Para o caso dos revestimentos de piso, é possível agrupar as patologias de maneira análoga,

devendo-se dar maior importância aos defeitos de superfície visto que as placas de rochas

sofrem desgaste superficial pelo tráfego de pessoas e objetivos que provoca perda de brilho e o

surgimentto de sulco e arranhões.

Tanto para pisos como para paredes, é possível apontar que as principais causas3 dos problemas

patológicos são: a má aderência entre a placa e a argamassa de assentamento ou desta com o

substrato, a deterioração da argamassa de assentamento ou de rejuntamento, a deterioração de

produtos “impermeabilizantes”, os procedimentos ou produtos de limpeza e as alterações na

própria rocha.

Percebe-se que essas causas estão ligadas aos diferentes insumos utilizados para a produção de

revestimentos aderentes, seja por inadequadas análises e especifcações na etapa de projetos, seja

por falhas nos procedimentos de assentamento e limpeza durante a execução e manutenção.

Por isso, esse trabalho foca os principais insumos utilizados para produção e manutenção de

revestimentos com placas de rochas (argamassa de assentamento e de rejuntamento, placa de

rocha, produtos impermeabilziantes e os produtos de limpeza) procurando retratar o estado da

arte e identificar os possíveis problemas decorrentes de cada um deles.

1

http://www.info.gov.hk/jud/guide2cs/html/cfa/judmt/facv_21_98.htm

2

http://www.jbonline.terra.com/dia/17/04/2002.

3

Campante (2001) propõe que no estudo de patologias em revestimentos seja usada a seguinte terminologia: Causa=

justificativa mais evidente para o problema, estando ligado ao aspecto executivo do revestimento; Natureza = razão

secundária para o problema, relacionado aos aspectos produtivos de revestimento; e Origem = etapa do processo de

produção do qual a patoliogia decorre (ex.: projeto, execução ou manutenção)

Essas informações possibilitaram identificar práticas construtivas inadequadas e forneceram

subsídios para a proposição de alterações nos procedimentos de execução e manutenção de

revestimentos com placas de rocha de maneira a torná-los menos susceptíveis ao surgimento de

problemas patolígicos.

2

OBJETIVO

Este trabalho tem o objetivo de propor uma série de recomendações para a produção e

manutenção de revestimentos com placas de rocha que apresentem menor probabilidade de

problemas ao longo de sua vida útil.

Para tal, foi investigado quais os problemas decorrentes da argamassa de assentamento e de

rejuntamento, dos produtos de limpeza, das placas de rocha e dos produtos

“impermeabilizantes”, por meio meio de programas laboratoriais, visitas a canteiros de obra e

de uma extensa revisão bibiográfica sobre o tema.

3 PROBLEMAS DECORRENTES DOS INSUMOS

3.1 ARGAMASSA DE ASSENTAMENTO

Vários tipos de argamassas podem ser utilizados para o assentamento de placas de rocha. Em

pisos, as mais encontradas nos canteiros-de-obras são denominadas por “farofas”, por possuirem

uma consistência semi-seca e serem confeccionadas, de maneira artezanal, à base de cimento e

areia. Nas paredes, as mais comuns são argamassas mistas, produzidas à base de cimento, cal e

areia, com uma consistência plástica e também artezanalmente. Ambos os tipos de argamassa

são aplicadas em camada única, não sendo usual a preparação prévia da base, e com uma

espessura superior a 20mm, sendo adequadas quando se utiliza a técnica de assentamento é

denominada de grande espessura.

Percebe-se, também, um cresimento no uso argamassas colantes para o assentamento de placas

de rocha em revestimentos horizontais e verticais. Essa argamassa é empregada quando se

utiliza a técnica de média espessura e caracteriza-se por necessitar de uma etapa de

regularização da base, por meio de contrapiso ou emboço, e apresentar uma espessura inferior a

10mm.

A argamassa de assentamento pode ser responsável pelo surgimento de diversos problemas

patológicos, dentre os quais os mais importantes são: os destacamentos e os manchamentos.

Os destacamentos decorrem de uma ineficiente aderência entre a argamassa de assentamento e

a placa de rocha ou o substrato.

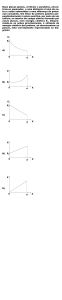

Maranhão; Barros (2005) ao investigarem a resistência de aderência de diferentes argamassas

utilizadas para o assentamento de mármores e granitos, constatou que nas do tipo “farofa” a

proporção cimento:areia e a pulverização de cimento, anteriormente às atividades de

assentamento, exercem grande influência na resistência de aderência (ver Figure 3-1-a),

concluindo que apenas naquelas em que há pulverização de cimento e onde o teor de cimento é

superior a 25% a resistência de aderëncia mostra-se satisfatória. Nas argamassas colantes, por

sua vez, os resultados apresentam elevada variação (ver Figure 3-1-b) em função do tipo de

argamassa, sendo que mais de 50% dos tipos testados apresentaram valores abaixo ou muito

próximo de 0,50 Mpa, estabelecidos pela NBR 14084 como sendo o mínimo, e que todas as

classificadas como ACI e algumas como ACII apresentaram valores para a resistência de

aderência insatisfatórios.

Os manchamentos decorrem “...da utilização de materiais inadequados para o assentamento de

determinados tipos rochosos, resultam os manchamentos que, em geral, traduzem-se na forma

de áreas de coloração amarela ou esverdeada, irregulares ou não, dispersas nas rochas” (Frascá;

Quintete 1999, p.1372).

O tipo de manchamento mais comum é devido a umidade existente na própria argamassa de

assentamento que provoca alterações cromáticas, não uniformes, na superfícies das rochas e,

dependendo das condições atmosféricas, demanda um longo período para o retorno às coloração

inicial.

Frascá (2003, p.51-64) destaca que muitas rochas comumente utilizadas em todo o brasil, como

o Vermelho Capão Bonito, Santa Cecília, Verde Labrador, Branco Itaúnas e Branco Ceará,

apresentam casos de manchamentos que podem ser atribuídos à argamassa de assentamento.

Maranhão (2002) ao investigar a influência do tipo de argamassa de assentamento no

surgimento de manchas de umidade, constatou que às do tipo colante reduz em até 65% o tempo

necessário para o seu despararecimento, quando comparadas com às do tipo “farofa” e mistas.

Um tipo particular de mancha é a eflorescência que ocorre pela cristalização de sais solúveis

oriundos da argamassa de assentamento e de regularização, quando existir, sobre as placas de

rochas (Figure 3-2), ocorrendo com mais frequencia quando se utiliza a técnica de grande

espessura.

Os sais mais comumente encontrados nas eflorescências são os carbonatos de cálcio (CaCO3) e

de magnésio (MgCO3), decorrentes de processos de carbonatação dos seus respectivos óxidos

hidratados do cimento e a cal. Além desses, encontram-se em bibliografias como Amoroso;

Fassina (1983), Uemoto (1988), Jones (1990), O’Brien; Bell; Sentamaria; Bouyland; Cooper

(1995), Rivas (1996), Perry; Duffy (1996) e Ashurst; Dimes (1998), referências a diversos

outros sais que podem ser encontrados em eflorescências4 dependendo da:

Areia da argamassa de assentamento: areias com elevado teor de matéria orgânica, sulfatos e

cloretos provocam o surgimento principalmente de CaSO4, Na2SO4, MgSO4 e NaCl.

Água de amassamento: água contendo alto teor de sulfatos e cloretos, provoca o surgimento de

MgCl2, CaCl2, NaCl, KCl, K2SO4, CaSO4 e MgSO4.

Mármore B ranco E spírito S an to

Re sistê ncia de Ade rê ncia X Arga mass a C olante - 28 DIAS

Gran ito M arro m Imp e rial

Re s is tê n cia de A de r ê ncia X Ar gam as s a de As s e ntam e nto

1, 25

Re sistê n ci a d e Ade rê ncia (M Pa )

Re sistência de

Aderê ncia (MPa)

1, 50

0,80

0,70

0,60

0,50

0,40

0,30

0,20

0,10

0,00

1, 00

0, 75

0, 50

0, 25

1:3 (s ) 1:3 © 1 :4 (s ) 1 :4 © 1:5 (s ) 1 :5 © 1:6 (s ) 1:6 ©

Traços

0, 00

A1

A2

A3

A4

A5

A6

A7

A8

A9

Ti po de Arga m a ssa

Figure 3-1: Figuras que ilustram a influência da argamassa de assentamento na resistência de aderência. (a)

argamassa semi-seca do tipo farofa, com traços em volume de materiais úmidos (cimento:areia), e (b)

argamassas colantes comumente utilizadas no mercado. Maranhão (2002)

4

Sulfato de cálcio (CaSO4), sulfato de sódio (NaSO4), sulfato de magnésio (MgSO4), cloreto de cálcio (CaCl2),

cloreto de sódio (NaCl), cloreto de potássio (KCl) e nitrato de potássio (KNO3).

Figure 3-2: Eflorescência em revestimento de fachada com placa de rocha.

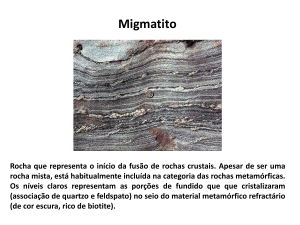

3.2 PLACAS DE ROCHA

Diversos tipos de rochas são utilizados para a produção de revestimentos, sendo que aqui são

abordados apenas os mármores e granitos que integram o grupo das rochas ornamentais5.

Denominam-se por mármores como sendo quaisquer rochas cristalinas, compactas, capazes de

receber polimento e principalmente constituídas por minerais de dureza 3 a 4 medidos na escala

Mohs; e por granitos como as rochas fenocristalinas, compactas, capazes de receber polimento e

contutuídas predominantemente e minerais com dureza de 6 a 7 na escala Mohs.

As propriedades de cada tipo rochoso como resistências mecânicas, dureza, resistência a agentes

químicos, entre outras, dependem das suas composições químicas e mineralógicas, variando

bastante entre os tipos disponíveis.

Ocorre, que existe uma carência de parâmetros técnicos que norteiem os especificadores, no ato

da especificação, para a escolha do tipo de rocha mais adequado para determinadas condições

de utilização.

Dentre os poucos parâmetros identificados, destacam-se as recomendações feitas pela ASTM6

C503 (1998), ASTM C615 (1998) e por Frazão; Farjallat (1996, p.60), e que estão apresentados

na tabela 3.1.

Table 1: Parâmetros sugeridos para algumas das propriedades das rochas ornamentais. ASTM (1998) e

FRAZÃO; FARJALLAT (1996, p. 60).

Tipo de rocha

Mármores

Granito

Método de

ASTM C 503

ASTM

Frazão;

Propriedades

ensaio

C 615

Farjallat

> 2560

Massa específica aparente (Kg/ ASTM: C 97 >2595calcitico

>2550

cm3)

/NBR 12766 >2880dolomítico

>2690serpentnito

>2305travertino

Absorção d’água (%)

Porosidade Aparente(%)

ASTM: C 97 /

NBR 12766

ASTM: C 97 /

<0,20

< 0,40

< 0,40

n.e.

n.e.

< 1,0

5

As demais rochas utilizadas na construção civil, como pedra miracema, pedra mineira, pedra goais, entre outras, são

denominadas como pedras ornamentais.

6

American Society for Testing and Materials

Coeficiente de dilatação

térmica Linear (10-3mm/m o C).

Resistência ao desgaste por

abrasão (mm)

Resistência à compressão

Uniaxial (MPa)

Resistência à flexão (módulo

de ruptura) (MPa)

Resistência ao impacto de

corpo duro (m)

NBR 12766

NBR 12765

n.e.

n.e.

< 12,0

NBR 6481

n.e.

n.e.

< 1,0

ASTM C170/

NBR 12764

ASTM C 99/

NBR 12763

NBR 12764

> 52

> 131,0

> 100,0

> 7,0

> 10,34

> 10,0

n.e.

n.e.

> 0,40

Da análise da tabela, percebe-se que não são contempladas questões como o tipo de

revestimento, o ambiente de exposição, o acabamento superficial da rocha e os agentes de

degradação. Desta forma, o uso desses parâmetros pouco pode contribuir em uma especificação

para a garantia de desempenho ao longo de sua vida útil.

Diversos problemas podem estar ligados a incompatibilidade entre os agentes de degradação e

as propriedades da rocha, destacando-se a perda precoce de brilho, desgaste superficial e

surgimento de cavidade, bolor e manchas

Quanto à perda de brilho, o sítio Stoneinfo.com7 relata o caso do edifício da Coca-Cola®, em

Atlanta, em que “...apesar de ter sido especificada a utilização de um selante superficial no

revestimento de piso, principalmente nas placas de mármore Nero Marquina, justamente no

mármore Nero Marquina não foi aplicado. O resultado apareceu logo no dia seguinte à festa de

inauguração, em que coca-cola e champanhe caíram no piso, causando considerável perda de

brilho nas placas do mármore” .

Já o desgaste superficial pode ser bem ilustrado pelo estado atual do piso do aeroporto de

Congonhas, na cidade de São Paulo, onde há uma composição de placas de mármore branco e

de granito preto, analogamente a um tabuleiro de xadrez. Pelo fato dessas rochas possuírem

coeficientes de resistência ao desgaste superficial8 bem diferentes, o mármore desgastou-se

muito mais do que o granito, gerando desníveis no piso entre placas adjacentes. Frazão; Caruzo

(1996, p.15) relatam outro caso interessante no piso do saguão do hotel Del Rey em Belo

Horizonte revestido com mármore branco Aurora. Essa rocha apresenta veios de quartzo

distribuídos entre os cristais de calcita e dolomita e o desgaste diferencial entre os minerais

provocou a ondulação do piso.

Problemas de manchas normalmente estão ligados à presença de minerais que se alteram nas

condições ambientes e produzem manchas. Esse é o caso de rochas que possuem ferro não

oxidado (Fe+2) em sua composição que quando oxidados, transormam-se em Fe+3 e produzem

manchas amarelas e quando lixiviados embraquecem a superfície das placas.

3.3 REJUNTAMENTO

Diverssos tipos de rejutantes são utilizados nos revestimentos de placas de rocha, podendo-se

citar: as pastas e argamassas de cimento produzidas no próprio canteiro obras, as argamassas

industrializadas e aditivadas com produtos poliméricos, as resinas epoxi e os matiques.

Desses, o mais comumente encontrado nos canterios-de-obras é a pasta de cimento branco

aditivados com corante, com uma constência fluida capaz de preencher juntas com espessura

inferior a 1,0mm.

7

http://www.stoneinfo.com/articles/problems.html, acessado no dia 21 de maio de 2002.

8

O coeficiente de desgaste à abrasão superficial no setor de rochas ornamentais é aferido pelo desgaste Amsler, que

mede a diferença entre a espessura das placas antes e após o ensaio.

O principal problema causado pelo rejuntamento é o manchamento, tanto aquele decorrente da

absorção d’agua (Figure 3-3) como das eflorescência (Figure 3-2), e está associados à presença

de água, seja pela existência de fissuras entre as placas de rocha e o rejunte, pelas fissuras e

pontos de descolamento existentes no próprio corpo do rejunte, ou pelas próprias propriedades

da argamassa de rejunte.

Os manchamento decorrentes da absorção d’água, normalmente estão ligados às propriedades

do rejunte como elevada absorção por capilaridade e porosidade, característicos dos produtos à

base de cimento não aditivados com polímeros.

(a)

(b)

Figure 3-3: Ilustrações de manchas devidas à absorção d'água diferencial entre o material de rejunte e as

placas de rocha. (a) piso do aeroporto de salvador e (b) piso da varanda de um apartamento residencial

na cidade de Recife.

Já nas eflorescências, o fator que influencia de maneira mais significativas é, certamente, a

presença de fissuras e pontos de descolamento do rejuntamento (ver Figure 3-4), visto que este

tipo de problema necessita de maior quantidade de água para dissolver sais existentes nas

demais camadas. Esses problemas, em geral, estão associada a um dos seguintes fatores:

1) Espessura de juntas entre placas muito reduzidas dificultando o preenchimento das

juntas;

2) Má aderência entre a placa de rocha e o rejunte, como consequencia da utilização de

produtos inadequados ou da falta de limpeza das juntas anteriormente ao início do

rejuntamento;

3) Retração por secagem, em decorrência do excesso de água de amassamento e de

inadequadas condicões de cura.

3.4 PRODUTOS “IMPERMEABILIZANTES”

Vários produtos “impermeabilizantes” vêm sendo aplicados nas placas de rocha tanto na

superfície como no tardoz, com o objetivo de minimizar, ou mesmo evitar, as manchas causadas

pela absorção de líquidos, já ilustrado na Figure 3-3.

Segundo Frazão; Farjallat (1996, p.12), esses produtos dividem-se em dois grupos: os de

superfície, que modificam a tensão superficial dos materiais, e os endurecedores de superfície,

que atuam através da precipitação de sais pouco solúveis ou da formação de géis que preenchem

os vazios da placa.

Esses produtos compreendem os sabões, as ceras e as resinas orgânicas artificiais

(Dowaslowski, 1982, in Ferreira, 1993, p.27).

As ceras, segundo Amoroso; Fassina (1983, p.318) “... têm aplicação restrita porque

freqüentemente provocam alterações na superfície tratada (amarelamento), e, em presença de

umidade e carbonato de cálcio, formam sabões, causando branqueamento das cores originais da

rocha. Além disso, as características iniciais de hidro-repelência desaparecem com o tempo,

pois apresentam penetração muito reduzida, e, por atrair partículas de poeira, contribuem para a

sujeira do revestimento”.

Figure 3-4: Ilustração da má aderência entre a argamassa de rejunte e as placas de rocha, permitindo a

saída de sais e, conseqüentemente o surgimento das eflorescências (fonte: ensaios laboratoriais

realizados pelo autor).

Já com relação às resinas orgânicas, Dowaslowski (1982, apud Ferreira,1993, p.29) destaca que

“... apresentam notável transparência, resistência à luz solar, ao calor e a condições adversas,

são insensíveis à água e fracamente oxidáveis a temperaturas não muito elevadas, dando origem

a produtos de comportamento satisfatório para aplicação no exterior. A maioria dos polímeros

acrílicos usados na conservação tem origem em duas famílias de monômeros, os acrilatos,

derivados de ácido acrílico, e os metacrilatos, derivados do ácido metacrílico”.

Ferreira (1993, p.29) ressalta que “... dos produtos hidrófugos conhecidos, os compostos sílicoorgânicos, os silicones, são os que têm manifestado mais vantagens. Seus filmes extremamente

finos caracterizam-se por elevadas características hidrofugantes; são duráveis e resistentes a

fatores atmosféricos, à luz, a produtos químicos e microorganismos. São invisíveis quando

aplicados sobre os materiais, aderem bem aos substratos, resistem bem a temperaturas não

elevadas e não retêm poeira”.

Comercialmente, para qualquer que seja a formulação os “impermeabilizantes” podem ser

divididos em hidro-repelentes e hidro-óleo-repelentes.

No Brasil, compõem-se basicamente de hidrocarbonetos alifáticos ou metilsiliconatos de

potássio (Galan, 2001, p.76), sendo constatada recentemente a comercialização de silanossiloxanos. Para ambos os tipos, o método mais usual de aplicação dá-se com um pano

embebecido com o produto em todas as faces das placas de rocha ou apenas na superfície de

acabamento, anteriormente ao assentamento.

Os principais probemas que podem ser atribuídos a utilização de produtos “impermeabilziantes”

podem ser agrupados em:

1) a) Alteração do aspecto superficial:

Seja pela formação de uma película superficial, seja pela sua degradação em função dos agentes

de degradação (temperatura e umidade) e dos produtos de limpeza, os produtos

“impermeabilziantes” podem provocar a perda transparência e o surgimento de manchas,

normalmente amarelas, que alteram completamente o aspecto superficial das placas de rocha.

2) Redução na resistência de aderência:

Quando aplicado no tardoz, anteriormente ao assentamento da placa de rocha, o

“impermeabilizante” poderá influenciar na resistência de aderência, pois reduz a permeabilidade

à água9, dificultando, assim, a penetração de pasta para ancoragem placa-argamassa .

Para avaliar a influência dos produtos “impermeabilizantes” na resistência de aderência,

realizou-se um programa laboratorial10, utilizando procedimentos semelhantes aos estabelecidos

na NBR 13753, em que corpos-de-prova do granito Vermelho Capão Bonito foram assentados

utilizando duas argamassa e três produtos “impermeabilizantes”. Os resultados estão

apresentados na Figure 3-5.

Dos “impermeabilizantes” testados, apenas um é específico para os mármore e granito, já o

Bianco® e o Sikatop® são produtos impermeabilizantes de uso. genérico.

A aplicação dos “impermeabilizantes” procurou reproduzir as técnicas observadas nos canteiros

de obra. Assim, o Bianco® e o Sikatop® foram aplicados com um pincel em duas demãos no

tardoz das placas de rocha; e o de uso específico para as rochas foi aplicado com o auxílio de

um pano embebido com o produto apenas sobre a face lustrada (denominado na Figure 3-5 por

HIDRO) ou em todas as faces do corpo-de-prova (HIDRO-TOTAL). O termo NATURA nos

gráfico significa que nenhum produto “impermeabilizante” foi aplicado.

Granito Vermelho Capão Bonito

Resistência de Aderência X Argamassa de Assentamento traço 1:3 - COM

POLVILHAMENTO

Granito Verm elho Capão Bonito

Resistência de Aderência X Produto Im perm eabilizante - Argam assa Colante do tipo ACII

Resistência de Aderência (MPa)

1,00

Resistência de Aderência

(MPa)

1,00

0,80

0,60

0,40

0,20

0,80

0,60

0,40

0,20

0,00

0,00

NATURAL

BIANCO

SIKATOP

HIDRO

HIDRO-TOTAL

produto impermeabilizante

NATURAL

BIANCO

SIKATOP

HIDRO

HIDRO-TOTAL

Produto Impermeabilizantes

Figure 3-5: Gráfico que ilustra a influência dos produtos “impermeabilizantes” na resistência de

aderência do granito Vermelho Capão Bonito assentados com uma argamassa do tipo “farofa”e

uma colante ACII.

Os resultados dos testes demonstram que os produtos “impermeabilizantes” exercem maior

influência na resistência de aderência quando a argamassa de assentamento é do tipo “farofa”;

que o Bianco® foi o que exerceu maior influência negativa, porque forma uma película que

dificulta a aderência da matriz cimentícia; que o de uso específico para as rochas exerceu pouca

influencia nos resultados tanto para as argamassas do tipo “farofa” como para a colante, porque

não é formador de; e que o Sikatop® influenciou positivamente a resistência de aderência

porque aumentar a rugosidade do tardoz da placas de rocha.

Com base nos resultados, vê-se que, dependendo da argamassa e do tipo e da técnica de

aplicação do “impermeabilizante”, a resistência de aderência será inflenciada de maneira

significativa, podendo tornar-se a natureza de desplacamentos.

3.5 PRODUTOS DE LIMPEZA

Diversos são os produtos utilizados para limpeza de revestimentos com mármores e granitos,

sendo que os mais comuns são os detergentes, as soluções aquosas de ácidos, hipoclorito de

sódio, hidróxido de sódio e os solventes orgânicos (principalmente acetonas e benzinas).

9

Fato já comprovado por autores como Rivas; Silva; Prieto, (1998, p.16); Ferreira (1993, p.120-129) e Galan (2001,

p.71).

10

Maiores informações em Barros, Maranhão (2003).

Assim, recomendações para aplicar soluções diluídas de ácido clorídrico ou fluorídrico (diluídos

a 5% e 10%), seguidos ou não de escovação, para a limpeza de poeira, impregnações e

manchas; acetonas e água sanitária11 para as manchas de ferrugem e vinhos; solventes orgânicos

para limpeza de tinta de caneta; água sanitária ou soda cáustica para embranquecer os mármores

brancos; água sanitária, detergentes e álcool hidratado para limpeza diária, entre outras, são

encontradas em publicaçòes como: (http://www.sindirochas.com.br/Mármore.htm, Vallière

(1992, p.77-82) e Sycondés Informations (1997, p.69-71).

Ocorre, porém, que muitos desses produtos têm produzido efeitos desastrosos nos revestimentos

com placas de rocha, sendo responsáveis por diversos casos de perda de brilho, surgimento de

cavidades, aumento da superfície específica da placa (tornando-a mais sujeita à impregnação de

sujeira) e deterioração do rejunte.

Além desses efeitos colaterais, que se dão pelo contato direto do produto de limpeza com a

camada de acabamento, existem outros de efeito indireto que resulta da parcela desses produtos

que penetra até a camada de fixação e regularização, como é o caso das eflorescências.

Em função desses problemas, Goldberg (1988, p.170) destaca que “... existem atualmente

compostos químicos de limpeza, menos agressivos, com PH neutro, (...), que utilizam água

quente (800C) e alta pressão (120kg/cm2) para conseguirem máximo efeito”. No entanto, esses

produtos neutros possuem como principal inconveniente a grande demanda de tempo para as

atividades de limpeza do revestimento e, por isso, são muitas vezes preteridos pelos usuários

(Vallière, 1992, p.82).

Nos últimos anos, vários fabricantes vêm disponibilizando no mercado nacional produtos

específicos para limpeza de mármores e granitos, com promessas de resultados

“surpreendentes”, múltiplos usos, sem quaisquer limitações ou efeitos colaterais, sendo que

muitos desses apresentam a desvantagem de requerer aplicação manual o torna o uso

demasiadamente trabalhoso para revestimentos com grandes áreas, como fachadas ou pisos de

grandes dimensões.

Com o objetivo de se avançar nessa questão, realizou-se um programa laboratorial12 em que se

avaliou a reação de diferentes produtos químicos e a facilidade de remoção de uma camada de

grafite em pó (que simula a poluição atmosférica) da superfície de cinco tipo de rochas, sendo

dois granitos (Marrom Imperial e Vermelho Capão Bonito) e três mármores (Carrara, Travertino

e Bege Bahia).

Os Resultados mostraram que:

! O ácido fluorídrico, mesmo que diluído a 5%, reage com sílica, sempre presente nos

granitos, produzindo manchas e aumento da superfície específica. Para os mármores

Travertino Romano e Bianco Carrara não se constatou qualquer tipo de reação com

esses produtos, mesmo concentados. Já para o Bege Bahia, o ácido reagiu com a massa

plástica utilizada para o estucamento das cavidades, produzindo manchas e cavidades

(ver Figure 3-6);

! O ácido nítrico escureceu a superfície dos granitos e, nos mármores, gerou manchas e

aumento da superfície específica;

! O ácido clorídrico, mesmo que diluído a 5%, reagiu fortemente com os mármores,

aumentando a superfície específica e retirando o brilho superficial. Nos granitos,

perceberam-se manchas apenas com ácido concentrado;

11

Água sanitária é normalmente constituída por soluções aquosas de hipoclorito de sódio diluído a aproximadamente

3%.

12

Informações completas em Maranhão (2002).

! O ácido sulfúrico produziu manchas e aumento da superfície específica nos mármores,

enquanto nos granitos, houve apenas uma leve perda de brilho (ver Figure 3-7);

Estado das placas dos granitos

vermelho Capão Bonito, e Marrom Imperial e do

mármore Bianco Carrara, quando colocadas em

contato com a ácido Fluorídrico. Os granitos

fortemente atacados e o mármore intacto.

Figure 3-6:

Figure 3-7: Estado das placas do mámore Bianco Carrara, quando postas em contato com a ácido

sulfúrico concentrado.

! O hidróxido de sódio não causou problemas aos granitos. Já nos mármores, percebeu-se

leve perda de brilho superficial das placas;

! A limpeza da camada de grafite em pó quando feita com produtos ácidos mostrou-se

mais rápida e fácil do que quando feita com produtos neutros e alcalinos (ver Figure

4-1);

! Dos ácidos testados, o clorídrico foi o mais eficaz na remoção das partículas de grafite

pois conseguiu retirar por completo a sujeira impregnada, apesar de produzir o aumento

da superfície específica e a redução do nível de brilho da placa de mármores;

! O hipoclorito de sódio não apresentou bons resultados para a limpeza do pó de grafite;

! Dos produtos neutros, o sabão mostrou-se mais eficaz do que o detergente para a

remoçào das patículas de grafite

Dos resultados dos experimentos, conclui-se que os produtos ácidos geram grandes problemas

aos mármores mesmo quando diluídos e que os granitos apresentaram-se sensíveis apenas

quando o ácido estava com elevado concentração, com exceção do ácido fluorídrico que causou

problemas aos granitos mesmo diluído.

4 RECOMENDAÇÕES PARA A PRODUÇÃO

Para a produção de revestimento com placas de rochas deve-se tomar cuidados desde o

momento de especificação da rocha, pois, só assim, serão atingidos os padrões de qualidade

esperados, racionalizados o uso dos recursos físicos e da mão-de-obra, e minizado o surgimento

de patologias.

Figure 4-1: Ilustração dos testes para verificar a

eficiência dos produtos de limpeza. (a) placas sujas

com pó de grafite, (b) limpeza manual e (c)

Comparação entre a limpeza das placas com diferentes

produtos. Da esquerda par direita. Ácido clorídrico (a

5%), ácido Sulfúrico (a 5%), ácido fluorídrico (a 5%) e

hidróxido de Sódio (a 5%).

4.1 ESPECIFICAÇÃO,

Para que um revestimento aderido com placas de rocha apresente um adequado desempenho é

necessário que no momento das especificações exista uma compatibilização entre os agentes

agressivos específicos do ambiente a ser revestido com as características intrínsecas da rocha e

com o processo de produção do revestimento.

4.1.1 PLACAS DE ROCHA

Por não existirem parâmetros numéricos para a especificação de uma placa de rocha, como

discutido no item 3.2, sugere-se que sejam consierados para a especificação da placa de rocha os

requisitos apresentados na Table 2.

Como roteiro para uma especificação sugere-se que sejam seguidos os seguintes passos:

! identificar os agentes de degradação característico do ambiente a ser revestido (tráfego,

produtos de limpeza, água, temperatura, queda de objeto, entre outro);

! pesquisar as possíveis rochas que possuem o aspecto estético requerido, excluindo

àquelas que não possuem disponibilidade das quantidades necessárias. Ë importante ter

sempre em mente que existem disponíveis no mercado muitas rochas com padrão

estético semelhante mas com propriedades diferentes;

! visitar outras edificações em fase de uso, que estejam revestidas com as rochas préselecionadas, procurando observar se há perda de brilho, machas umidade, arranhões,

entre outros problemas;

! para áreas externas ou internas “molháveis”, deixar amostras das rochas préselecionadas imersas por 10 minutos em água e observar se as alterações de cor

ocorridas são admissíveis ou não. Caso contrário eliminar os tipos rochosos reprovados;

! em regiões com muita areia disponível, evitar o uso de mármores ou granitos com

elevada concentração de minerais máficos (os de coloração escura). Caso contrário

deve-se dispor de capachos e tapetes em todas as entradas do ambiente para retirada da

areia, de modo a evitar a perda de brilho precoce ou o surgimento de arranhões;

Table 2: Proposta de parâmetros qualitativos que devem ser considerados para a especificação de uma

placa de rocha em função do revestimento

Revestimento Vertical

Revestimento Horizontal

Externo

Interno

Externo

Interno

***

o

***

o

*

**

*

***

***

*

**

*

Poder antiderrapante

*

*

***

***

Facilidade de higienização e limpeza

*

**

*

***

Elevada resistência à flexão

*

*

**

*

Resistência ao impacto de corpo duro

*

**

***

***

***

*

**

*

o

o

***

***

Alteração cromática com a absorção d’água

***

**

**

***

***

Característica muito importante

*

Característica medianamente importante

**

Característica pouco significativa

o

Característica não relevante

Função

Requisito

Resistência aos ataques de agentes

químicos de chuva ácida

Resistência aos ataques químicos de

produtos de limpeza

Resistência aos agentes atmosféricos

(névoa salina e variações da umidade e da

temperatura, por exemplo)

Dilatação térmica linear elevada

Resistência ao desgaste por abrasão

! em ambiente com elevado tráfego, preferir o uso de granitos aos mármores;

! caso seja prevista a utilização de composição com diferentes materiais, não utilizar

produtos com coeficientes de desgaste por abrasão muito diferentes, de modo a evitar

desgastes diferenciados;

! em pisos externos usar material com acabamento superficial flameado, apicoado, ou

amaciado até o abrasivo 150, para evitar problemas de escorregamento;

! em ambientes sujeitos a manutenção com produtos químicos ácidos, evitar o uso de

mármores;

! em ambientes sujeitos a queda freqüente de objetos pesados (como aeroportos ou lojas

de departamentos) utilizar placas com espessura superior a 1,50cm, para evitar o

surgimento de fissuras causadas pela queda de objetos.

4.1.2 ARGAMASSA DE ASSENTAMENTO

No método construtivo de grande espessura se deve utilizar uma argamassa do tipo farofa

constituída apenas de cimento e areia e areia de granulometria média.

A argamassa de assentamento deve ser constituída por 01 unidade em volume de cimento para

cada 04 de areia úmida, e que a água a ser acrescentada deve ser apenas a necessária para que a

argamassa se torne trabalhável, conferindo-lhe em uma consistência semi-seca, que não deve se

desagregar quando comprimida contra os dedos em uma das mãos (em torno de 11%).

Já quando se usa o método de média espessura a escolha da argamassa deve estar baseada em

resultados fornecidos pelo fabricante da argamassa que comprovem a sua eficiência, devendo-se

sempre evitar o uso de argamassas classificadas como ACI pela NBR 14081 (ABNT,1996).

Neste caso, as argamassas devem ser produzidas em argamassadeiras específicas e respeitadas o

tempo de descanso, de abertura e de utilização. A água a ser acrescida deve ser àquela indicada

pelo fabricante, tomando-se cuidado para que não fique muito fluida.

Ressalta-se ainda que para placas de rochas translúcidas, como um ONIX, deve-se utilizar

apenas argamassas à base de cimento branco, independetemente da técnica utilizada.

4.1.3 MATERIAL DE REJUNTAMENTO

Deve apresentar uma boa trabalhabilidade permitindo um total preenchimento das juntas;

possuir uma boa capacidade de absorver deformações, aliviando as tensões surgidas no piso;

não apresentar desgaste superficial com o transito de pessoas e materiais; e possuir uma baixa

absorção de água, minizando as manchas na superfície do piso, como ilustrado na Figure 3-3.

Em rochas que apresentem grandes alterações cromáticas quando em contato com água, deve-se

evitar o uso de rejuntes produzidos no canteiro de obras, sendo preferível o uso de produtos

impermeáveis.

Uma boa alternativa é fazer um assentamento protótipo de quatro placas de rocha e rejuntar com

cada um dos materiais observando o surgimento de manchas e o preenchimento da juntas.

4.1.4 PRODUTO IMPERMEABILIZANTE

Não devem ser utilizados produtos “impermeabilizantes” de uso genéricos, mas apenas os

específicos para mármores e granitos.

Quando for ser usado no dorso e nas laterais das placas, não devem ser utilizados produtos

formadores de película, visto que esses influenciam de maneira significativa na resistência de

aderência da rocha.

Quando for ser utilizado na superfície das placas deve-se usar apenas os produtos com

comprovada resistência a radiação ultra-violeta, de modo a evitar as manchas amareladas.

Em ambos casos, devem ser realizadas visitas a obras que utilizaram os produtos que está se

especificando procurando avaliar, fissuras na ligação rejunte-rocha, descolamento por perda de

aderência, manchas amarelas por degradação do produto impermeabilizante,entre outros

problemas.

4.2 RECEBIMENTO E ARMAZENAMENTO DO MATERIAL EM OBRA

4.2.1 PLACAS DE ROCHA

Deve-se comparar o material que se está recebendo, com o especificado observando as

tolerâncias dimensionais, de cor, brilho e a presença de trincas, lascões e aranhões na superfície

das placas.

Para tal, o responsável pelo recebimento das placas no canteiro de obras, no ato do recebimento,

deve realizar um controle visual com base em amostras da rocha que delimitem a faixa de

tolerância admissível para as variações de cor e brilho. Podem ser usados como critérios

objetivos de controle o tamanho máximo das “mulas” e dos veios.

Para a avaliação das dimensões, sugere-se que sejam utilizados as tolerâncias propostas na

Table 3, medidas no ato do recebimento com o auxílio de um paquímetro em pelo menos 5%

das placas.

13

Table 3: Padronização das placas (Rochas de Qualidade, 1994)

COMPRIMENTO

LARGURA

ESPESSURA

PLANICIDADE

(apenas para superfícies polidas)

ESQUADRO

NÃO-CALIBRADO

+ 1mm

+ 1mm

+ 1,5mm

+ 0,15%

CALIBRADO

+ 0.5mm

+ 0.5mm

+ 0,5mm

+ 0,15%

+ 0,15%

+ 0,15%

No canteiro de obras, as placas devem ser armazenadas na vertical e sempre com as superfícies

de acabamento adjacentes, ou seja, lustro com lustro, tardoz com tardoz, e preferivelmente com

a utilização de calços plásticos entre as placas para minimizar os riscamentos na superfície e

facilitar a sua movimentação.

Deve-se, ainda, proteger as placas do contato direto com os estrados de madeira com o uso de a

lonas plásticas de maneira a impedir o surgimento de manchas, como as ilustradas na Figure

4-2, e do contato direto com graxas, óleos, material metálico oxidado ou qualquer outro tipo de

material que possa alterar sua aparência superficial.

Figure 4-2: Manchas decorrentes de armazenamento inadequado.

4.2.2 ARGAMASSAS E REJUNTE

A areia deve ser inspecionada quanto a granulometria e a concentração de matéria orgânica,

limitando o seu limite à 300ppm medidos segundo os procedimentos da NBR 7220 enquanto

que o cimento, as argamassas colantes e os rejuntes devem ser verificado quanto à validade do

lote e seu grau de hidratação (os sacos não podem estar empedrados).

Os materiais industrializados (argamassa, cimento e rejunte) devem ser estocados em pilhas

máximas de 10 unidades, em local protegido da ação de intempéries e sobre estrado; enquanto

que a areia deve ficar em baias protegidas do contato direto com o solo natural.

4.3 VERIFICAÇÃO DO SUBSTRATO

Quando se emprega a técnica de grande espessura com camada única de argamassa, o

substrato deverá apresentar uma textura superficial áspera e com um desnivelamento máximo de

13

A norma NBR – 7205 (ABNT, 1982), que também propõe uma padronização para as dimensões das placas de

rocha, não foi utilizada como referência porque sua faixa de tolerância admissível é muito ampla.

20mm. Caso contrario deverá ser executada previamente uma regularização da base, para só

então iniciar o assentamento das placas de rocha.

Já quando se emprega a técnica de média espessura, o substrato constitui-se no contrapiso ou

no emboço, que deverá ter sido executado a no mínimo 28 dias, apresentar uma textura

superficial áspera e com um desnivelamento máximo de 3mm, medidos com uma régua

metálica de 2,0mm. Além disso, deve estar bem aderido à base e com uma resistência de

aderência superficial compatível.

Para ambos os casos, o substrato deverá estar isento de pó, gorduras ou qualquer resíduo que

possa prejudicar a aderência superficial. Por isso, muitas vezes é necessário varrê-lo e lavá-lo

previamente ao início do assentamento.

4.4 ASSENTAMENTO E REJUNTAMENTO

Neste item serão ilustrados apenas os procedimentos para a produção de revestimentos de piso.

Para um entendimento mais fácil a abordagem é feita de maneira separada para cada uma das

técnicas supracitadas

4.4.1

TÉCNICA DE MÉDIA ESPESSURA

Inicia-se o assentamento verificando se substrato está são, devidamente limpo com os desníveis

e declives previstos em projeto; com as vedações verticais apresentando a ortogonalidade

requerida; e com as instalações devidamente executadas e conferidas.

Em seguida, devem ser marcadas as referências de nível que estabelecerão o nível do piso final

do piso acabado, conferidas as medidas e o esquadro do ambiente, espalhadas duas fiadas de

placas em sentidos opostos, com a paginação especificada em projeto, para realizar o “ajuste

fino” da espessura das juntas e do posicionamento dos cortes.

Após galgar as fiada deve-se iniciar o assentamento das placas utilizando como referência de

alinhamento e nível a duas linhas de nylon distintas. Espalha-se a argamassa colante no

substrato a no dorso da placa de rocha pressionando-a com o uso de martelo de borracha de

modo que o excesso de argamassa “esborre” por sua periferia, até que seja alcançado

nivelamento requerido e que não existam mais vazios no tardoz das placas. Finaliza-se o

assentamento com a retirada dos resíduos de argamassa que estejam sobre a superfície das

placas com um pano seco e das juntas entre placas com uma espátula de plástico.

Para a aplicação da argamassa colante deve–se utilizar uma desempenadeira dentada de

8x8x8mm, aplicada no contrapiso para e no dorso das placas das placas de rocha, ou com uma

desempenadeira com dentes circulares de 12mm.

Ao termino das atividades, o trafego de pessoas ou materiais nas áreas onde for recente o

assentamento deverá ser interrompido por no mínimo 24 horas, caso contrário o nivelamento

poderá ser comprometido, resultando no surgimento de desníveis entre as placas adjacentes.

Sempre que possível, deve-se evitar o tráfego até que a área assentada seja rejuntada e

devidamente protegida.

A execução do rejuntamento deve ser iniciada apenas após um período mínimo de 24 horas, e

preferivelmente somente quando as placas não apresentarem qualquer indício de manchas por

umidade decorrentes do assentamento..

Para o seu início deve-se limpar com o auxílio de uma escova de cerda macias as ‘rebarbas’ de

argamassa, areia, materiais pulverulentos, ou quaisquer outros que possam prejudicar a

aderência do material de rejuntamento. Deve-se preparar o material de rejunte conforme

especificado pelo fabricante, espalhá-la ao longo de fresta pressionando-a no sentido

perpendicular ao da junta com o auxílio de uma espátula de borracha ou ferramenta semelhante,

até o total preenchimento.

Encerra-se o trabalho com a limpeza final da superfície das placas com pano seco ou estopa.

Para o caso específico dos granitos que apresentarem dificuldade no processo de limpeza,

faculta-se o uso de palha de aço seca no auxílio desta atividade.

Ao término do assentamento e rejuntamento o piso deverá ser protegido com lona plástica

cobertas com pasta de gesso.

4.4.2 TÉCNICA DE GRANDE ESPESSURA

Inicia-se o assentamento verificando se a base esta devidamente limpa, com as referências de

nível pré-determinadas, e com todas as instalações executadas e testadas.

Assim como na técinca anterior, em seguida devem ser marcadas as referências de nível que

estabelecerão o nível do piso final do piso acabado, conferidas as medidas e o esquadro do

ambiente, espalhadas duas fiadas de placas em sentidos opostos, com a paginação especificada

em projeto, para realizar o “ajuste fino” da espessura das juntas e do posicionamento dos cortes.

Deve-se, então, aspergir água em sua superfície e estender um fio de náilon de uma extremidade

a outra de duas referências de nível, para marcar a altura exata que deve ficar o piso acabado.

Em seguida, deve-se espalhar a argamassa em uma camada com espessura mínima de 2,0cm e

máxima de 5,0cm, polvilhando cimento sobre a argamassa (em torno de 500 g/m2), borrifar

água, e, só então, posicionar a placa e pressionando-a com o auxílio de um martelo de borracha

percurtido contra a placa.

Ao término deste procedimento todo o tardoz da placas estará preenchido de argamassa e terão

sido alcançadas a planicidade e o nivelamento desejados.

O rejuntamento deve ser feito no mínimo 72 horas após o assentamento das placas, seguido os

procedimentos já descritos no item anterior e encerrando-se o trabalho com a limpeza final da

superfície da pedra com pano seco ou estopa. No caso específico dos granitos que apresentarem

dificuldade no processo de limpeza, faculta-se o uso de palha de aço seca como auxílio nesta

tarefa.

Ao término do assentamento e rejuntamento, as áreas assentadas deverão ser protegidas,

utilizando-se lona plástica ou papelão tipo almofadado e cobertas com pasta de gesso.

Para o caso de assentamento em áreas molháveis como cozinhas, áreas de serviço e banheiros,

deve-se tomar cuidados com os declives previstos em projeto, sendo os demais procedimentos

de execução devem ser iguais aos já apresentados para as áreas secas.

4.5 CARACTERÍSTICAS DO PRODUTO FINAL

Ao final do assentamento, do rejuntamento e da limpeza, o revestimento deverá apresentar-se

plano (desnivelamento máximo entre placas adjacentes não superior a 0,5mm para juntas

inferiores a 2,0mm, e 1,0mm para juntas maiores do que 2,0mm; e que quando checado por uma

régua com 2m de comprimento em qualquer direção não deve apresentar pontos com diferenças,

entre a placa e a régua, superior a 3mm;), com as placas alinhadas (desalinhamento máximo de

2,0mm a cada 2,0m conferidos com régua metálica), com um aspecto estético homogêneo e

livre da presença de manchas.

4.6 MANUTENÇÃO

Para a manutenção rotineira de revestimento com placas de rocha é necessário apenas a

utilização de água com sabões neutros.

Caso isto seja insuficiente, a exemplo dos banheiros, de ambientes hospitalares, restaurantes,

entre outros, devem ser realizados testes com os produtos específicos e avaliados os resultados

que produzem nas placas, como surgimento de sulcos, perda de brilho, manchas, entre outros.

Como já destacado no ítem 11, deve-se evitar o uso de produtos com pH ácidos em mármores e

de ácidos concentrados em granitos, sendo que o uso de produtos contendo fluorídrico deve ser

evitado em qualquer seja a proporção.

Se o revestimento apresentar algum tipo de mancha de origem desconhecida na superfície das

placas, pode ser utilizado o seguinte procedimento:

i) remover o máximo possível de material manchante da superfície das placas com um pano

umedecido e com sabões neutro;

ii) passar com um pano umedecido com acetona e verificar se teve sucesso ou não;

iii) passar um pano umedecido com um solvente (por exemplo, peróxido de hidrogênio a 20%) e

verificar há transferência da mancha para o pano;

iv) aplicar um produto removedor de ferrugem, tomando cuidado para que não ataque à rocha.

Caso, a mancha não consiga ser removida, provavelmente, ela será permanente.

Se a mancha for de origem conhecida, devem ser utilizados produtos específicos para a sua

retirada, como os ilustrados na Table 4. Salienta-se que cada um dos produtos deve ser testado

em uma área reduzida de maneira a evitar possíveis danos irreversíveis.

Table 4: Sugestão de produto de limpeza para manchas de origem conhecida

Origem da Mancha

Produto de limpeza

Sangue

i) Água + detergente

ii) amonia

Café

i) peróxido de hidrogênio + algumas gotas de amônia (não use

amônia isoladamente, pois pode tornar a mancha permanente)

ii) tolueno ou xileno

Tinta

i) acetona

ii) cloreto de metileno

Ferrugem

i) acetato de sódio

ii) oxalato de sódio

Vinho

i) acetona

ii) peróxido de hidrogênio

Madeira

i) acetona

ii) cloreto de Metileno

5 CONCLUSÕES

Os revestimentos com placas de rochas vêm sendo largamente utilizados em edifícios

residenciais e comerciais, por serem esteticamente atrativos, apresentarem uma elevada

durabilidade e possuírem grande aceitação junto ao público consumidor.

Apesar disso, estão sujeitos a manchas, fissuras e descolamentos que denigrem a imagem e

comprometem sua funcionalidade do revestimento.

Dos Problemas existentes as manchas e destacamentos apresentam como principais causas a

inadequação da argamassa de assentamento e de rejuntamento, a degradação dos produtos

“impermeabilizantes” e os procedimentos utilizados para a limpeza do revestimento; as fissuras

estão ligadas, principalmente, à um inadequado dimensionamento das juntas ou a um imperfeito

preenchimento do tardoz das placas de rocha; e as eflorescências decorrem da argamassa

utilizada para o assentamento, em função de seus materiais constituintes e de problemas de

infiltração durante a etapa de utilização.

Com base na análise das causas dessas patologias foi possível estabelecer um série de

procedimentos simples em todas as etapas do processo de produção dos revestimentos com

placas de rocha, como os propostos no item RECOMENDAÇÕES PARA A PRODUÇÃO, que

possa vir a se tornar uma importante ferramenta para o aumento da durabilidade e a minização

do surgimento de manifestações patológicas.

Nessas recomendações, modifica-se a lógica de muitas vezes encontrada nos canteiros de obras,

onde as decisões de “como” fazer são tomadas durante a execução, muitas vezes pelo próprio

operário que está assentando.

Aqui, ressalta-se a importância da etapa de projeto do revestimento, de que o estabelecimento de

procedimentos formais podem contribuir na minização de patologias e que as pesquisas

laboratoriais podem se tornar um importante para racionalização da produção e manuteção dos

revesitmentos.

6

REFERÊNCIAS BIBLIOGRÁFICAS

AMERICAN SOCIETY FOR BUILDING AND MATERIALS. Standard specification for

granite dimension stone. ASTM C 615. USA, 1998.

____. Standard specification for marble dimension stone. ASTM C503, USA, 1999.

AMOROSO G.G.; FASSINA V., Stone decay and conservation - atmospheric pollution,

cleaning, consolidation and protection. Elsevier, Amsterdam, 1983. 453p.

ASHURST, John; DIMES, Francis G, Conservation of building and decorative stones.

Butterworth-Heinemann, London 1990 .

BARROS, Mercia, MARANHÃO, Flávio. Influência do Método de Assentamento no

Surgimento de Manifestações Patológicas em Revestimentos com Placas de Rocha.

Relatório FAPESP do Auxílio na pesquisa, N. 00/14331-9, não publicado.São Paulo, 2003.

CAMPANTE. Edmilson. Metodologia para diagnóstico, recuperação e prevenção de

manifestações patológicas em revestimentos cerâmicos de fachada. São Paulo, 2001. 407p.

Tese (Doutorado) – Escola Politécnica, Universidade de São Paulo.

FERREIRA, Ana Paula Patrício T. Conservação de pedras graniticas – estudo da acção de

hidrófugos. Lisboa, 1993. 193p. Dissertação (Mestrado) – Instituto Superior Técnico de

Lisboa, Universidade de Lisboa.

FRASCÁ, Maria Heloísa B. O.; QUITETE, Eduardo B. Estudos diagnósticos de patologias

em rochas de revestimento, Montevideo, 1999. CONGRESSO IBEROAMERICANO DE

PATOLOGÍA DE LAS CONSRTUCCIONES, V & CONGRESSO DE CONTROL DE

CALIDAD, 7. Montevideo,1999. 1367-1373

FRASCÁ, Maria Heloisa B. Estudos Esperimentais de Alteração Acelerada em Rochas

Graniticas para Revestimento. São Paulo, 2003. 264p. Tese (Doutorado) –Instituto de

Geociências da Universidade de São Paulo.

FRAZÃO, Ely B.; FARJALLAT, José Eduardo S. Características Tecnológicas de Rochas

Silicáticas Brasileiras de Revestimentos. Rochas de Qualidade, n.128, p 56-60, 1996.

FRAZÃO, Ely B.; CARUSO, Luiz G. Manutenção em revestimentos com pedra. São Paulo,

1996. PUBLICAÇÃO IPT-2448.

GALAN, Carla Gonzalez. Avaliação do desempenho de produtos químicos hidro-óleorepelentes como fator de proteção e valorização de rochas ornamentais. Rio Claro, 2001,

87p. Dissertação (Mestrado). IGCE/UNESP

GOLDBERG, Richard. Direct adhered tile, stone and thin brick facades. 1998

JONES, Melaine Suzan. The Degradation of Building Stone. Tese (Doutorado). Corrosion and

Protection Center. University of Manchester. 1990, 569p.

MARANHÃO, Flávio. Patologias em revestimentos Aderentes com Placas de Rocha. São

Paulo, 2002. 157p. Dissertação (Mestrado) – Escola Politécnica, Universidade de São Paulo

MARANHÃO, Flávio; BARROS, Mercia; MARANHÃO, Ricardo. Pisos Aderentes com

Placas de Rocha. Parte II – Especificaçào da Argamasa de Assentamento. REVISTA

ROCHAS DE QUALIDADE janeiro/fevereiro 2005

MEHTA; P. Kumar; MONTEIRO, Paulo J. M.

materiais. São Paulo, Pini, 1994.

Concreto: estrutura, propriedades e

O’BRIEN, P.F; BELL, E.; SANTAMARIA, S. P.; BOYLAND, P.; COOPER, T.P. Role of

mortars in the decay of granite. The Social of Total Environment, n.167, 1995. P.103-110.

PERRY, S.H.; DUFFY, A.P. The Short-Effects of mortar joint on salt movement stone.

Atmosferic environmet,V. 31, n. 9, p.1297-1305, 1997. Elsiveir Science Ltda, 1997.

RICARDO, Sandra M. R. Machado dos Reis. Modelo para garantia da qualidade de

revestimentos em pedra natural de paramentos verticais. Lisboa, 1992. Dissertação

(Mestrado) – Instituto Superior Técnica, Modalidade Construção.

RIVAS. Teresa Brea. Mecanismos de alteration de las rocas granitcas en la construcción de

edificios antiguos en galicia. Tese (Doutorado). Faculdad de Biologia, Universidad de

Santiaga de Compostela. 1996. 366p.

RIVAS, T.; SILVA, B; PRIETO, B. Medida de la eficácia de dos hidrofugantes aplicados a

rocas graniticas. Materials de Construcción, v.48, p.5-21, 1998.

SENAI. Cartilha de Aplicação de Rochas ornamentais, volume 1 – Pisos. Brasília, 2000.

SIMAGRAN. Projeto Conheça Mármores e Granitos. Apostila do Sindicato das Indústrias

de Mármores e Granitos do Estado de São Paulo. S.d.

SYCONDÉS INFORMATIONS. Salissures et nettoyage dês façades d’immeubles (II). N.

41. Mars-Avril 1997. p.67-72.

TAYLOR, H.F.M. Cement chemistry. Thomas Telford, s. ed. 1977. 458p.

TAYLOR, W. H. Concrete technology and practrice.

Sydney, 4. ed. 1997. 846p.

MGraw-Hill Books Company,

VALLIÈRE, Gilbert. Le ravalement de façade. Eyrolles,1992. 195p.

UEMOTO, Kai L. Umidade nas edificações. Tecnologia de Edificações 3. Instituto de

Pesquisas Tecnológicas do Estado de São Paulo. PINI. 1988.