PONTIFÍCIA UNIVERSIDADE CATÓLICA DO PARANÁ

ESCOLA POLITÉCNICA

CURSO DE ENGENHARIA ELETRÔNICA

JOÃO PAULO PERUSSOLO

MARCUS VINICIUS GARCIA AMANCIO

CHUVEIRO INTELIGENTE

CURITIBA

2014

JOÃO PAULO PERUSSOLO

MARCUS VINICIUS GARCIA AMANCIO

CHUVEIRO INTELIGENTE

Trabalho de Conclusão de Curso

apresentado ao Curso de Graduação em

Engenharia Eletrônica da Pontifícia

Universidade Católica do Paraná, como

requisito parcial à obtenção do título de

Engenheiro Eletrônico.

Orientador: Prof. Me. Vilson Rodrigo

Mognon

CURITIBA

2014

JOÃO PAULO PERUSSOLO

MARCUS VINICIUS GARCIA AMANCIO

CHUVEIRO INTELIGENTE

Trabalho de Conclusão de Curso

apresentado ao Curso de Graduação em

Engenharia Eletrônica da Pontifícia

Universidade Católica do Paraná, como

requisito parcial à obtenção do título de

Engenheiro Eletrônico.

COMISSÃO EXAMINADORA

_____________________________________

Prof. Dr. Gerson Linck Bichinho

Pontifícia Universidade Católica do Paraná

_____________________________________

Prof. Dr. James Alexandre Baraniuk

Pontifícia Universidade Católica do Paraná

_____________________________________

Prof. Me. Vilson Rodrigo Mognon

Pontifícia Universidade Católica do Paraná

Curitiba, 01 de dezembro de 2014.

Dedicamos a Deus, aos nossos familiares,

amigos e a todos que nos ajudaram

na elaboração deste trabalho.

AGRADECIMENTOS

Queremos agradecer primeiramente a Deus, pela conclusão de mais essa

etapa em nossas vidas, pela saúde, sabedoria e persistência ao longo desta jornada

e pela oportunidade de desenvolvermos este trabalho de conclusão de curso da

melhor maneira possível.

Agradecemos aos nossos familiares, que nos deram apoio e incentivo nos

momentos mais difíceis e acompanharam o nosso andamento.

Agradecemos ao nosso orientador, professor Vilson Rodrigo Mognon, pela

atenção, paciência e o apoio que nos ofereceu, principalmente nos momentos mais

importantes do projeto.

Agradecemos ao professor James Alexandre Baraniuk pelos conselhos ao

longo deste ano, que sem dúvida foram fundamentais para a escolha do tema do

projeto e o desenvolvimento deste trabalho de conclusão de curso.

Agradecemos ao professor Gerson Linck Bichinho pelos conselhos e

acompanhamento durante as apresentações.

De maneira especial, agradecemos a todos os professores que ao longo

desta graduação, disponibilizaram e compartilharam conosco o máximo de

sabedoria e conhecimento.

Aos nossos colegas de classe, que tivemos o prazer de conhecer durante o

curso de engenharia, pela grande amizade que criamos não só durante a etapa final

como em todo o decorrer do curso.

À todos que, diretamente ou indiretamente, contribuíram neste projeto.

"A persistência é o menor caminho do êxito."

(CHARLES CHAPLIN, 1997, p.118)

RESUMO

O chuveiro elétrico está presente na maioria das residências brasileiras. Este

aparelho é um dos vilões quando o assunto é consumo de energia, sendo

responsável por grande percentual da conta de luz da população. Diante deste fato

surge a proposta de um chuveiro inteligente, capaz de controlar eletronicamente a

temperatura e o tempo do banho, de acordo com as preferências do usuário e, além

disso, mostrar a quantidade de água e de energia que o usuário está utilizando. As

etapas de desenvolvimento iniciam com uma pesquisa teórica a respeito dos

sensores (temperatura, corrente elétrica, fluxo, etc.) e finalizam com um protótipo,

passando por etapas intermediárias de teste de software e hardware. O principal

componente do projeto é um microcontrolador que realizará a leitura dos diversos

sensores e se comunicará com a interface homem máquina, em que serão obtidos

temperatura e tempo de banho desejados. Foram usados também alguns

periféricos, como circuito detector de zero e módulos de rádio, responsáveis pela

sincronia da onda de chaveamento com a da rede e comunicação entre o chuveiro e

a interface homem-máquina, respectivamente. A proposta mostra-se inovadora pois,

além de proporcionar conforto, integra um conceito novo, que é o da medição de

consumo da água no próprio chuveiro, o que ainda não é explorado hoje em dia.

Palavras-chave: Chuveiro. Medição. Consumo de energia. Consumo de água.

ABSTRACT

The electric shower is present in most of the Brazilian homes. When it comes to

energy consumption this device is one of the villains, accounting for a large

percentage of the people's energy bills. Given this context the proposal of a smart

shower, able to electronically control the temperature and bath time according to the

user preferences and show the amount of water and energy that the user is

spending. This work starts with a theoretical research on the sensors (temperature,

electric current, water flow, etc.), and ends with a final prototype, passing through

intermediate stages of testing software and hardware. The main component of the

project is a microcontroller that performs the reading of multiple sensors and

communicates with the human machine interface, where parameters such as

temperature and time of desired bath will be obtained. Also, some peripherals were

used, such as zero voltage detector and radio modules. These are responsible for

the synchronism between the switching signal with the power line and the

communication between the shower and the human machine interface respectively.

The proposal shows itself innovative because in addition to providing comfort,

integrates a new concept, which is the measurement of water consumption in the

shower itself, which is unexplored today.

Key-words: Shower. Measurement. Energy consumption. Water consumption.

LISTA DE ILUSTRAÇÕES

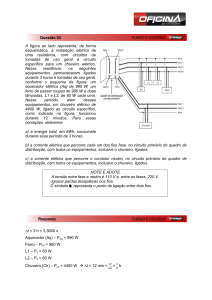

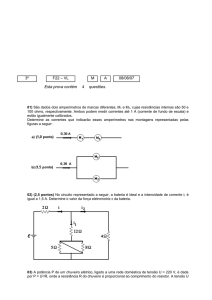

Figura 1 - Estrutura do tiristor do tipo SCR ............................................................... 21

Figura 2 - Estrutura do tiristor do tipo SCR com transistores .................................... 21

Figura 3 - Funcionamento do TRIAC ideal ................................................................ 23

Figura 4 - Circuito de Aplicação do TRIAC ................................................................ 23

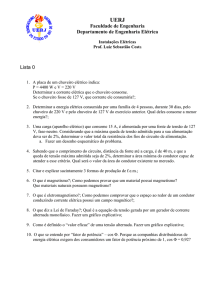

Figura 5 - Esquemático do Microcontrolador ............................................................. 24

Figura 6 - Exemplo de barramento I2C ..................................................................... 26

Figura 7 - Programa Hercules ................................................................................... 28

Figura 8 - Diagrama em blocos do projeto proposto ................................................. 30

Figura 9 - Ilustração da estrutura interna do chuveiro ............................................... 31

Figura 10 - Dissipador de calor do circuito de potência ............................................. 32

Figura 11 - Diagrama de blocos do sistema do chuveiro .......................................... 33

Figura 12 - Circuito de acondicionamento do sensor de tensão................................ 34

Figura 13 - Circuito de Acondicionamento do Sensor de Corrente ........................... 35

Figura 14 - Circuito detector de passagem por zero ................................................. 36

Figura 15 - Circuito de Potência ................................................................................ 37

Figura 16 - Sensor de vazão de água ....................................................................... 38

Figura 17 - Diagrama de conexão LM35 ................................................................... 39

Figura 18 - Módulo Xbee ........................................................................................... 40

Figura 19 - Diagrama de blocos do circuito da Interface ........................................... 41

Figura 20 - Registradores do circuito integrado DS1307 ........................................... 42

Figura 21- Circuito de aplicação típico DS1307 ........................................................ 43

Figura 22 - Módulo VM800C ..................................................................................... 44

Figura 23 - Diagrama de blocos funcional do FT800 ................................................. 45

Figura 24 - Fluxograma mudança de tela .................................................................. 47

Figura 25 - FTDI EVE Screen Editor ......................................................................... 48

Figura 26 - Equações para obtenção do valor RMS de forma contínua e discreta ... 50

Figura 27 - Resposta do teste do sensor de tensão .................................................. 53

Figura 28 - Resposta do teste do sensor de corrente ............................................... 54

Figura 29 - Teste do detector de zero ....................................................................... 55

Figura 30 - Onda da tensão na carga ........................................................................ 56

Figura 31 - Cronograma do 1º semestre de 2014 ..................................................... 57

Figura 32 - Cronograma do 2º semestre de 2014 ..................................................... 57

Figura 33 - Esquemático da placa principal do chuveiro ........................................... 62

Figura 34 - Placa principal do chuveiro ..................................................................... 63

Figura 35 - Circuito de acondicionamento do sensor de tensão e de corrente ......... 63

Figura 36 - Placa do detector de zero ....................................................................... 64

Figura 37 - Chuveiro com o hardware e sensores instalados.................................... 64

Figura 38 - Hardware da interface ............................................................................. 65

Figura 39 – Tela gráfica de inicialização da interface ................................................ 65

Figura 40 – Telas gráficas de cadastro e visualização de usuários .......................... 66

Figura 41 – Telas gráficas do menu do usuário ........................................................ 67

Figura 42 – Telas gráficas de configurações e visualização de consumo ................. 68

Figura 43 – Tela gráfica de ajuste de hora e data ..................................................... 69

Figura 44 – Tela gráfica de alerta do tempo de banho .............................................. 69

LISTA DE ABREVIATURAS E SIGLAS

A

Ampere

Abinee

Associação Brasileira da Indústria Elétrica e Eletrônica

ADC

Analog-to-Digital Converter

AREF

Analog Reference

CA

Corrente Alternada

CC

Corrente Contínua

EEPROM

Electrically Erasable Programmable Read-Only Memory

EVE

Embedded Video Engine

GND

Ground

GUI

Graphical User Interface

HW

Hardware

IBGE

Instituto Brasileiro de Geografia e Estatística

IC

Integrated Circuit

I²C

Inter-Integrated Circuit

IHM

Interface Homem Máquina

Iout

Corrente de saída

ISBN

International Standard Book Number

L

Litros

LCD

Liquid Crystal Display

LSB

Less Significant Bit

MCU

Microcontroller Unit

p.

Página

Pa

Pascal

PUCPR

Pontifícia Universidade Católica do Paraná

RX

Entrada de recepção de sinal

SIBI

Sistema Integrado de Bibliotecas

SPI

Serial Peripheral Interface

SW

Software

TC

Transformador de Corrente

TX

Saída de transmissão do sinal

UART

Universal Asynchronous Receiver/Transmitter

TRIAC

Triode for Alternating Current

TTL

Transistor-Transistor Logic

RMS

Root Mean Square

RTC

Real-Time Clock

V

Volt

Vin

Tensão de entrada

Vpp

Tensão pico a pico

W

Watts

SUMÁRIO

1

INTRODUÇÃO ............................................................................................. 16

1.1

JUSTIFICATIVA............................................................................................ 17

1.2

OBJETIVOS ................................................................................................. 18

1.2.1

Objetivo geral .............................................................................................. 18

1.2.2

Objetivo específicos ................................................................................... 18

2 REFERENCIAL TEÓRICO..................................................................................... 19

2.1

HISTÓRIA DO CHUVEIRO ELÉTRICO........................................................ 19

2.2

FUNCIONAMENTO BÁSICO DE UM CHUVEIRO ELÉTRICO .................... 20

2.3

CONTROLE DE POTÊNCIA ........................................................................ 20

2.3.1

Tiristores ..................................................................................................... 21

2.3.1.1 Triac.............................................................................................................. 22

2.4

SENSORES .................................................................................................. 23

2.4.1

Classificação dos sensores ....................................................................... 23

2.4.2

Parâmetros dos sensores .......................................................................... 24

2.5

MICROCONTROLADOR .............................................................................. 24

2.5.1

Conversor analógico digital ...................................................................... 25

2.5.2

Memória ....................................................................................................... 25

2.5.1

Comunicação I2C........................................................................................ 25

2.5.2

Comunicação SPI ....................................................................................... 27

2.5.3

Comunicação UART ................................................................................... 27

3

CONCEITOS DE METODOLOGIA .............................................................. 29

3.1

TOPOLOGIA DO SISTEMA ......................................................................... 29

3.2

DIAGRAMA EM BLOCOS ............................................................................ 30

3.3

DESCRIÇÃO GERAL DO CHUVEIRO ......................................................... 31

3.3.1

Dissipador de calor do circuito de potência ............................................ 32

3.4

DESCRIÇÃO GERAL DO HARDWARE DESENVOLVIDO .......................... 33

3.4.1

Hardware do chuveiro ................................................................................ 33

3.4.1.1 Sensor de tensão.......................................................................................... 33

3.4.1.2 Sensor de corrente ....................................................................................... 35

3.4.1.3 Circuito de detecção de zero ........................................................................ 36

3.4.1.4 Circuito de acoplamento óptico .................................................................... 36

3.4.1.5 Sensor de vazão ........................................................................................... 37

3.4.1.6 Sensor de temperatura ................................................................................. 38

3.4.1.7 Microcontrolador ATmega8 .......................................................................... 39

3.4.1.8 Módulo Xbee ................................................................................................ 40

3.4.2

Hardware da interface ................................................................................ 41

3.4.2.1 Microcontrolador ATmega328P .................................................................... 41

3.4.2.2 Relógio de tempo real................................................................................... 42

3.4.2.3 Módulo de desenvolvimento VM800C .......................................................... 43

3.4.2.4 Controlador gráfico FT800 ............................................................................ 44

3.5

DESCRIÇÃO GERAL DO FIRMWARE DESENVOLVIDO ........................... 45

3.5.1

Firmware do chuveiro ................................................................................ 45

3.5.2

Firmware da Interface ................................................................................. 46

3.5.2.1 Desenvolvimento gráfico das telas ............................................................... 47

3.5.3

Protocolo de comunicação ........................................................................ 48

3.5.3.1 Chuveiro ....................................................................................................... 48

3.5.3.2 Interface........................................................................................................ 49

3.6

ENSAIOS REALIZADOS .............................................................................. 49

3.6.1

Ensaio do sensor de tensão ...................................................................... 50

3.6.2

Ensaio do sensor de corrente ................................................................... 50

3.6.3

Ensaio do sensor de vazão ........................................................................ 51

3.6.4

Ensaio do detector de zero ........................................................................ 51

3.6.5

Ensaio do módulo XBEE ............................................................................ 51

3.6.6

Ensaio da comunicação SPI da interface ................................................. 51

3.6.7

Ensaio do circuito de potência .................................................................. 52

3.6.7.1 Funcionamento ............................................................................................. 52

3.6.7.2 Ângulo de disparo ......................................................................................... 52

3.6.8

Ensaio do protocolo de comunicação ...................................................... 52

3.7

RESULTADOS DOS ENSAIOS .................................................................... 53

3.7.1

Sensor de tensão ........................................................................................ 53

3.7.2

Sensor de corrente ..................................................................................... 54

3.7.3

Sensor de vazão ......................................................................................... 54

3.7.4

Detector de zero.......................................................................................... 55

3.7.5

Módulo XBEE .............................................................................................. 55

3.7.6

Comunicação SPI da interface .................................................................. 55

3.7.7

Circuito de potência ................................................................................... 56

3.7.8

Protocolo de comunicação ........................................................................ 56

3.8

CRONOGRAMA ........................................................................................... 56

4

CONSIDERAÇÕES FINAIS ......................................................................... 58

4.1

SUGESTÕES DE TRABALHOS FUTUROS ................................................ 59

REFERÊNCIAS ......................................................................................................... 60

APÊNDICE A – ESQUEMÁTICO DA PLACA PRINCIPAL DO CHUVEIRO ............ 62

APÊNDICE B – PLACA PRINCIPAL DO CHUVEIRO ............................................. 63

APÊNDICE C – CIRCUITO DE ACONDICIONAMENTO DO SENSOR DE TENSÃO

E DE CORRENTE ..................................................................................................... 63

APÊNDICE D – PLACA DO DETECTOR DE ZERO ................................................ 64

APÊNDICE E – CHUVEIRO COM O HARDWARE E SENSORES INSTALADOS .. 64

APÊNDICE F – HARDWARE DA INTERFACE ........................................................ 65

APÊNDICE G – TELA GRÁFICA DE INICIALIZAÇÃO DA INTERFACE ................ 65

APÊNDICE H – TELAS GRÁFICAS DE CADASTRO E VISULIZAÇÃO DE

USUÁRIOS ............................................................................................................... 66

APÊNDICE I – TELAS GRÁFICAS DO MENU DO USUÁRIO ................................. 67

APÊNDICE J – TELAS GRÁFICAS DE CONFIGURAÇÕES E VISUALIZAÇÃO DE

CONSUMO................................................................................................................ 68

APÊNDICE L – TELA GRÁFICA DE AJUSTE DE HORA E DATA ......................... 69

APÊNDICE M – TELA GRÁFICA DE ALERTA DO TEMPO DE BANHO ................ 69

16

1 INTRODUÇÃO

Água e energia elétrica são recursos fundamentais para a vida dos seres

humanos. Sem a água não existiria vida e sem energia elétrica seríamos privados do

imenso conforto que ela nos proporciona. A eletrônica permite a implementação de

sistemas, os mais diversos, para conforto e bem estar do homem. Nesse sentido,

também pode proporcionar economia de água e de energia elétrica consumidas durante

o banho.

Atualmente, um dos aparelhos que mais pesam na conta de luz e de água dos

brasileiros é o chuveiro elétrico. Os mais comuns, possuem regulagem de temperatura

da água efetuada por meio de uma chave com três posições: inverno, verão e desligado.

Quando a água não é aquecida o suficiente, é comum o usuário regular o fluxo para

ajuste da temperatura, de forma que, quanto menor o fluxo, mais a água esquenta.

Modelos mais recentes apresentam uma inovação que consiste em um controle

analógico de temperatura que, com aplicação da eletrônica de potência, dá ao usuário

um controle gradativo da temperatura, porém não possuem nenhuma automatização.

Aliando avanço tecnológico e sustentabilidade, é possível a criação de novos tipos de

chuveiros.

Neste projeto foi desenvolvido um chuveiro para uso residencial que permite o

controle digital de temperatura, a medição do consumo de água, a medição do consumo

de energia elétrica e a especificação do tempo de banho. Há uma interface de controle

em que sã apresentadas as informações do consumo de água e de energia elétrica do

chuveiro, e as opções de configurações de temperatura da água, e o tempo limite de

banho.

Através desse sistema, o usuário tem a vantagem de garantir conforto de forma

econômica e sustentável, uma vez que o chuveiro só aplica a potência necessária para

alcançar e manter uma temperatura de água estabelecida durante um tempo de banho

pré-determinado, diferentemente dos modelos convencionais, que dispõem de três

regulagens apenas.

Para a realização desse projeto, foram empregadas as teorias de eletrônica, de

eletrônica

de

potência,

microprocessadores,

circuitos

elétricos,

instrumentação

eletrônica, sistemas de controle, mecânica do sólidos e fenômenos dos transportes.

17

1.1 JUSTIFICATIVA

A tendência da busca de soluções sustentáveis, visando à economia de energia

elétrica nos dias de hoje, tem levado ao surgimento de uma infinidade de novos

aparelhos.

Tendo em vista este cenário, e a partir da busca de uma solução inovadora,

surgiu a ideia da criação de um chuveiro integrado, relacionado com consumo de água e

de energia.

O aquecimento de água apresenta diversas variáveis, como consumo e demanda

de água e energia, fluxo, temperatura e riscos ao usuário. Enquanto o consumo e a

demanda de energia são relacionados a problemas econômicos, fluxo e temperatura

dizem respeito ao conforto dos usuários. (Prado,1998)

A água é um dos recursos naturais mais importantes, que pode vir a se tornar

escasso daqui a alguns anos. Segundo dados divulgados pela Organização das Nações

Unidas (ONU) no Congresso Mundial da Água em 2007, 1,8 bilhão de pessoas

enfrentarão níveis críticos de falta de água já em 2025, e 2/3 da população mundial

serão afetados.

O chuveiro elétrico está presente em 73,1% das residências brasileiras, ou seja,

mais de 110 milhões de brasileiros utilizam chuveiros elétricos. (PROCEL/Eletrobrás,

2007). É um dos aparelhos que mais consomem água e energia, sendo, portanto, um

dos vilões do orçamento doméstico.

De acordo com a ONU, cada pessoa necessita de 3,3 m³/pessoa/mês (cerca de

110 litros de água por dia para atender às necessidades de consumo e higiene). No

entanto, no Brasil, o consumo por pessoa pode chegar a mais de 200 litros/dia

(Sabesp,2010).

Segundo a Associação Brasileira da Indústria Elétrica e Eletrônica (ABINEE), o

banho ideal deve ter duração máxima de oito minutos e consumo de água de 3 litros por

minuto.

O chuveiro inteligente auxilia o usuário na redução do consumo de água e de

energia, sem deixar de lado o conforto e a facilidade de uso. Ele também permite o

controle digital da temperatura, a medição do consumo de água, a medição do consumo

de energia e o controle do tempo de banho. Através de uma interface para controle do

usuário são mostradas as informações de consumo e opções para configuração de

temperatura da água e do tempo limite de banho.

18

De acordo com estudos realizados pelo Grupo de Chuveiros Elétricos da ABINEE

em 2009, descobriu-se que há variações no custo por banho de oito minutos, quando

adotados diferentes sistemas: R$ 0,22 para o chuveiro elétrico, R$ 0,35 para o sistema

de aquecimento solar, R$ 0,58 para o sistema a gás, R$ 0,22 para o híbrido (solar e

chuveiro elétrico) e R$ 0,78 para o boiler. Levando em consideração uma família de

quatro pessoas, com a utilização do chuveiro elétrico há um consumo mensal de R$

26,40. Se essa família optar pelo coletor solar, o consumo será de R$ 42,00 e, caso

escolha o sistema a gás, de R$ 69,60.

O chuveiro elétrico também se destacou na análise de consumo de água,

consumindo em torno de 4 litros por minuto contra 8,7 do solar, 9,1 do sistema a gás e

8,4 do boiler elétrico.

Considerando a água perdida no início de cada banho, até ser atingida a

temperatura adequada, a perda nos sistemas solar e boiler é de 5 litros, 4,5 litros no

sistema a gás, e próxima de zero no elétrico.

1.2 OBJETIVOS

1.2.1 Objetivo geral

Desenvolver um chuveiro para uso residencial com controle digital de

temperatura, medição do consumo de água e de energia, e que, por meio de uma

interface, informe o tempo do banho, a temperatura da água e o gasto de energia, com a

obtenção dos parâmetros desejados.

1.2.2 Objetivo específicos

Os objetivos específicos do trabalho são:

a) Escolher um modelo de chuveiro adequado para realizar as devidas adaptações e

introduzir o circuito;

b) Desenvolver o hardware e o firmware para realizar o gerenciamento e controle do

circuito de potência, sensor de temperatura, sensor de corrente e sensor de

vazão de água;

19

c) Desenvolver uma Interface Homem Máquina para permitir e facilitar o controle

das funções do chuveiro, além de possibilitar a visualização do consumo de

energia e de água do mesmo;

d) Realizar os devidos testes para verificação e correção de possíveis falhas.

2 REFERENCIAL TEÓRICO

2.1

HISTÓRIA DO CHUVEIRO ELÉTRICO

O banho é atividade comum e fundamental para a higiene do ser humano, e hoje

este hábito de limpeza faz parte de sua rotina. O hábito de tomar banho é tão antigo

quanto a própria humanidade.

Registros históricos apontam que a prática de banhar-se individualmente remete

de 3000 a.C. do antigo Egito. Os egípcios tomavam banho diariamente, além de praticar

rituais de purificação de água.

As civilizações grega e romana trouxeram também grandes contribuições para

transformar o banho numa prática comum, a partir do desenvolvimento de sistemas de

encanamento e aquecimento de água.

Na Idade Média, o hábito de tomar banho caiu em desuso na Europa. Com o

fortalecimento do cristianismo, o corpo passou a ser associado com a noção de pecado,

e o banho transformou-se em uma atividade anual e de luxúria.

Enquanto isso, no restante do mundo, outros povos continuavam a possuir este

hábito. No Brasil, muitos dos povos indígenas tomavam banho diariamente, hábito que é

considerado uma das heranças culturais deixadas por eles.

Somente após a Revolução Industrial, com o aumento da população e das

necessidades de saneamento e higiene, que a Europa retomou o costume de banho

rotineiro, o que levou o desenvolvimento de novos sistemas de aquecimento da água. A

maioria dos sistemas europeus eram baseados no aquecimento a gás, o que foi possível

devido ao continente europeu já possuir naquela época uma extensa rede de

distribuição de gás.

Ao contrário da Europa, o Brasil possuía uma rede de energia elétrica que

alcançava uma boa parte da população. Este fato levou que em meados da década de

40 o primeiro chuveiro elétrico fosse desenvolvido.

20

Na década de 70, foi lançado o primeiro chuveiro fabricado em termoplástico de

engenharia, que por possuir um preço acessível, atraiu vários consumidores.

Desde então, foram surgindo vários tipos de chuveiro elétricos com diferentes

sistemas para controle de potência.

2.2 FUNCIONAMENTO BÁSICO DE UM CHUVEIRO ELÉTRICO

O chuveiro elétrico consiste de um dispositivo de pequenas proporções, com uma

câmara de plástico ou metal. Dentro há uma resistência elétrica, que necessita ser

ativada por conexões com a rede elétrica. Geralmente, na parte de cima há uma chave

com duas, três ou mais posições que alteram a temperatura por meio da potência na

resistência. O usuário pode sofrer choque elétrico ao manusear o dispositivo com ele

ligado. (Prado,1998)

O princípio de funcionamento e a estrutura do chuveiro elétrico tiveram poucas

alterações desde sua criação. Constituído por uma resistência feita de metais com alto

ponto de fusão, o chuveiro elétrico nada mais é que um aquecedor de passagem.

Primeiramente, ao liberar a água pelo registro, esta se acumula na câmara de

aquecimento do chuveiro. Com o aumento da vazão de água, um diafragma é ativado,

fechando um contato elétrico de modo a permitir a ligação do chuveiro com a energia

elétrica. Assim, a resistência começa a aquecer devido a passagem de corrente elétrica

transmitindo calor à água por condução. Quando a torneira é fechada, a o resto de água

dentro do chuveiro escorre. O diafragma volta então para sua posição inicial

interrompendo o contato com a energia elétrica, desligando o chuveiro.

2.3 CONTROLE DE POTÊNCIA

“A eletrônica de potência pode ser definida como a aplicação da eletrônica de

estado sólido para o controle e conversão da energia elétrica” (RASHID,1999, p. 1).

De acordo com AHMED (2000, p. 14):

A eletrônica de potência progrediu com rapidez nos últimos anos,

com o desenvolvimento dos dispositivos semicondutores de potência que

podem chavear altas correntes eficientemente em altas tesões. Uma vez

que esses dispositivos oferecem alta confiabilidade e são de pequeno

porte, a eletrônica de potência expandiu sua abrangência para diversas

aplicações.

21

Segundo Fitzgerald (2006, p. 471):

Os dispositivos de chaveamento são comuns a todos os circuitos de

eletrônica de potência. Idealmente, o controle da corrente nesses dispositivos é

muito parecido ao modo como as válvulas controlam o fluxo dos fluídos: não

apresentarão resistência no estado ABERTO; no caso FECHADO não há

passagem de corrente.

Como aponta Rashid (1999, p.1), o desenvolvimento da tecnologia de

microprocessadores/microcomputadores teve grande impacto no controle e na

sintetização da estratégia de controle para os dispositivos semicondutores de potência.

2.3.1 Tiristores

Tiristores são dispositivos semicondutores que tem em comum 4 camadas

semicondutoras numa sequência p-n-p-n na sua estrutura. Entre os tiristores mais

comuns estão: SCR (Retificador Controlado de Silício), TRIAC (tiristor tríodo

bidirecional), DIAC (tiristor diodo bidirecional), MCT (tiristor controlado por MOS), entre

outros.

Os tiristores comumente possuem três terminais, sendo eles ânodo, catodo e

porta (ou Gate). Sua estrutura pode ser vista na Figura 1.

Figura 1 - Estrutura do tiristor do tipo SCR

Fonte: FEEC – UNICAMP - Tiristores e retificadores controlados1.

É possível fazer uma analogia com um circuito utilizando transistores para melhor

entender o funcionamento do tiristor. O circuito equivalente é o da Figura 2.

Figura 2 - Estrutura do tiristor do tipo SCR com transistores

_______________

1Disponível

2014.

em: <http://www.dsce.fee.unicamp.br/~antenor/pdffiles/ee833/Modulo2.pdf> Acesso em jun.

22

Fonte: FEEC – UNICAMP - Tiristores e retificadores controlados2.

Neste circuito, normalmente não há passagem de corrente até que haja um pulso

no terminal G. Este colocará o transistor T2 em condição que, por sua vez, colocará o

transistor T1 em condução, ao colocar sua base no potencial mais baixo. A condição do

transistor T1 permitirá que o transistor T1 continue em condução mesmo que o pulso de

entrada seja retirado. O circuito só voltará para estado de corte quando a corrente que

circula nele for menor que um valor limite, necessário para manter os transistores em

condução. Tal valor é chamado de corrente de manutenção. A corrente mínima para o

acionamento do dispositivo é chamada de corrente de disparo.

2.3.1.1 Triac

Para realizar controle da corrente CA um dos dispositivos mais usados é

chamado TRIAC. Este é um semicondutor e sua principal característica é conduzir

corrente CA entre dois terminais a partir de um pulso aplicado em seu gatilho. O

dispositivo permanecerá em condução até que a corrente que circula nele caia abaixo de

um valor mínimo, próximo de zero.

Nas Figuras 3 e 4 é possível ver o funcionamento de um TRIAC ideal e um

simples circuito de sua aplicação respectivamente.

_______________

2Disponível

2014.

em: <http://www.dsce.fee.unicamp.br/~antenor/pdffiles/ee833/Modulo2.pdf> Acesso em jun.

23

Figura 3 - Funcionamento do TRIAC ideal

Fonte: Fitzgerald, 2006, p. 476.

Figura 4 - Circuito de Aplicação do TRIAC

Fonte: Fitzgerald, 2006, p. 477.

2.4 SENSORES

Segundo Ristic (1994), sensores são dispositivos que realizam a interface entre

um equipamento eletrônico e o mundo físico. São transdutores responsáveis por

converter uma entrada física ou química num sinal elétrico que possa ser lido,

armazenado ou transmitido.

2.4.1 Classificação dos sensores

Lidar com instrumentação requer familiaridade com diversos conceitos físicos e

químicos na natureza. De maneira geral, todas estas grandezas podem ser divididas em

seis domínios:

24

Térmico: temperatura, calor, fluxo de calor.

Mecânico: força, pressão, velocidade, aceleração, posição.

Químico: concentração, composição, taxa de reação.

Magnético: campo magnético, intensidade, densidade de fluxo.

Radiante: comprimento de onda, polarização, fase.

Elétrico: tensão, corrente, carga.

2.4.2 Parâmetros dos sensores

Sensibilidade absoluta: taxa de mudança do sinal de saída pela mudança no

mensurando.

Sensibilidade relativa: taxa normalizada pelo valor obtido quando o

mensurando vale zero.

Resolução: menor mudança no mensurando que causa variação na saída.

Precisão: taxa de erro máximo na saída pelo fundo de escala, expressa em

porcentagem.

Offset: valor da saída quando o mensurando vale zero.

Ruído: valor aleatório na saída, não relacionado com a entrada.

2.5 MICROCONTROLADOR

O microcontrolador (Figura 5) é um circuito integrado programável com memória e

periféricos de entrada e saída, sua programação permite o uso de diversas funções

como por exemplo comunicação serial e conversão AD.

Figura 5 - Esquemático do Microcontrolador

Fonte: Binghamton University – A Single Chip Microcontroller3.

_______________

3Disponível

em: <http://www.cs.binghamton.edu/~reckert/480/424LECT1_f03.html> Acesso em abr. 2014.

25

Segundo Souza (2005) “... poderíamos definir o microcontrolador como um

‘pequeno’ componente eletrônico, dotado de uma ‘inteligência’ programável, utilizado no

controle de processos lógicos” (SOUZA, 2005, p.21).

A microeletrônica evoluiu muito nos últimos anos possibilitando a produção de

microcontroladores de baixo custo, fato que expandiu o crescimento do uso desses

componentes em várias aplicações.

2.5.1 Conversor analógico digital

O ADC converte uma entrada analógica para um valor de 10 bits, através de

aproximações sucessivas. O valor mínimo representa GND, e o máximo, a tensão no

pino AREF menos 1LSB. Opcionalmente, via software, AVCC ou uma referência interna

de 2.56V pode ser conectada ao pino AVCC (Atmel, 2004)4.

2.5.2 Memória

As memórias são circuitos integrados extremamente importantes nos projetos

eletrônicos digitais em geral devido ao armazenamento temporário ou permanente de

programas e dados (Sedra, 2007).

As memórias podem ser classificas em voláteis e não voláteis. A primeira

armazena informações somente enquanto está alimentada e perde os dados se for

desligada. Já a segunda mantém os dados armazenados mesmo se for desligada.

2.5.1 Comunicação I2C

“O protocolo I2C é um protocolo para comunicação serial com diversos

periféricos, destinado a aplicações de baixo custo e transferência de dados de volume

mediano." (Bezerra, 2004).

_______________

4Disponível

em: <http://www.atmel.com/Images/doc2466.pdf> Acesso em abr. 2014.

26

O I2C foi desenvolvido em 1996, pela Philips. É usado para interconectar uma

ampla gama de dispositivos eletrônicos, como microcontroladores, conversores de

dados e outros circuitos de uso geral.

É possível utilizar vários hardwares ligados no mesmo barramento I2C, pois a

definição de acesso ocorre com o endereçamento via software. Por meio de software

também é possível incluir ou excluir componentes do barramento sem afetar os outros

dispositivos conectados.

Como vantagens do uso do I2C temos o baixo consumo de corrente, baixa

propensão a ruídos, desenvolvimento de firmware simplificado e facilidade no

desenvolvimento de circuitos impressos.

O Barramento I2C, conforme mostrado na Figura 6, possui duas vias. A primeira

via é denominada SCL (Serial Clock Line), na qual é emitida um sinal de clock. A

segunda via é denominada SDA (Serial Data Line), que é responsável pela comunicação

bidirecional de dados.

O sistema que inicia a comunicação é denominado Master, e os demais

componentes são denominados SLAVE. O clock sempre é gerado pelo Master e a troca

de informação ocorre d forma serial. Estas informações são compostas de dados,

endereços e comandos. Deste modo o Master pode realizar comandos de leitura ou de

escrita nos demais periféricos presentes no barramento.

Figura 6 - Exemplo de barramento I2C

Fonte: Silva, Ítallo Santos Lima e, 2012.

Este protocolo foi usado na interface, para a comunicação do microcontrolador

ATmega328P com o relógio de tempo real DS1307.

27

2.5.2 Comunicação SPI

O SPI foi desenvolvido pela Motorola na década de 80. Sendo um protocolo de

dados seriais síncrono, é geralmente usado nos microcontroladores e dispositivos

periféricos. Muitos fabricantes adotaram esse padrão devido sua simplicidade.

A comunicação SPI é gerenciada por um único periférico denominado Master, que

é responsável por enviar ordens aos demais periféricos envolvidos, denominados

Slaves. Os periféricos Slaves devem responder ao Master, ou seja, o Master solicita a

ação e o Slave a executa. Para esta comunicação, é necessária a utilização de quatro

sinais distintos, sendo eles:

SCLK - Clock Serial gerado pelo microcontrolador

MISO (Master IN Slave OUT) - Dados do Slave para Master;

MOSI (Master OUT Slave IN) - Dados do Master para Slave;

SS (Slave Select) - Seleciona qual Slave receberá os dados.

O SCLK é gerado pelo mestre e é utilizado para garantir o sinal síncrono de clock

para a comunicação. O MISO envia dados do periférico Slave para o mestre, e o MOSI

envia os dados do Slave ao Master. O sinal SS permite selecionar qual Slave receberá

os dados.

Este protocolo de comunicação é usado na interface para estabelecer a

comunicação entre o microcontrolador ATmega328P, que é o Master, e o módulo

VM800C, que é o Slave.

2.5.3 Comunicação UART

A

comunicação

serial

denominada

UART

(Universal

Asynchronous

Receiver/Transmitter) é a forma de interface mais comum em circuitos de comunicação

serial (Baldassin, 2013).

Este tipo de comunicação é assíncrono e devem ser usados comandos para fazer

a sincronia da comunicação. Os comandos mais usados são um bit de Start antes dos

bits de dados e um bit de Stop após o envio do dado. Outra forma é utilizar um bit

denominado de paridade para verificação de erros.

28

Há dois métodos que se baseiam em comunicação UART: O RS-232 E RS-422. É

possível configurar a velocidade de comunicação, e o formato de dado conforme a

necessidade do sistema para trocar informações. Isto justifica o fato de ser uma

comunicação universal.

A comunicação UART foi usada no projeto para estabelecer comunicação entre o

chuveiro e a interface, através dos módulos de rádio.

Durante a fase de testes foi estabelecida uma comunicação do chuveiro com o

computador, através dos módulos de rádio, para facilitar a visualização dos dados

provenientes do chuveiro. Isso ajudou na validação do protocolo de comunicação e

programação do firmware da interface. O software gratuito Hercules, mostrado na Figura

7, foi usado para visualizar os dados recebidos na porta serial do computador.

Figura 7 - Programa Hercules

Fonte: o autor, 2014.

29

3

CONCEITOS DE METODOLOGIA

3.1

TOPOLOGIA DO SISTEMA

Por se tratar de uma proposta que envolve medição, controle e atuação, o

sistema desenvolvido pode ser divido em dois: sistema do chuveiro e sistema da

interface. O sistema do chuveiro se refere a parte de hardware e firmware desenvolvida

para ser embutida no chuveiro, a qual será responsável pela medição dos sensores, e

atuação no controle de potência do chuveiro. O sistema da interface se refere a parte de

hardware e firmware desenvolvida para a criação da interface, que tem por objetivo

permitir o usuário controlar de maneira interativa e fácil o chuveiro. A comunicação dos

dois sistemas é feita de modo sem fio, através da utilização de módulos de rádio.

A integração dos sistemas permite que o usuário possa controlar a temperatura

de banho e saber o consumo de energia e água durante o banho. Daí, vem a inteligência

do chuveiro e o tema do projeto, chuveiro inteligente.

As características e as funções de cada um dos sistemas são explicadas nas

sessões seguintes.

30

3.2

DIAGRAMA EM BLOCOS

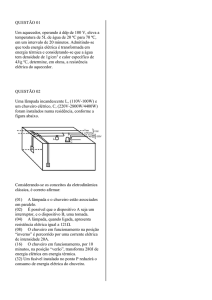

O projeto conta com um sistema com diversos sensores, circuito de alimentação e

de potência. Para melhor entendimento dos sistemas propostos, foi montado um

diagrama conceitual em blocos, conforme mostrado na Figura 8.

Figura 8 - Diagrama em blocos do projeto proposto

Fonte: o autor, 2014.

31

3.3

DESCRIÇÃO GERAL DO CHUVEIRO

A necessidade de possuir um bom espaço interno e controle eletrônico de

temperatura foi um critério utilizado para a escolha do chuveiro. Isso serviu para facilitar

a adaptação dos componentes elétricos dentro do chuveiro.

O chuveiro escolhido foi o modelo GranDucha, da fabricante nacional FAME. Este

chuveiro possui um sistema eletrônico de controle de temperatura e um espalhador de

água projetado para oferecer maior volume de água. O modelo escolhido funciona em

tensão alternada de 220 V, sua potência nominal é de 7000 W e a potência econômica é

de 2500 W. Sua estrutura interna é mostrada na Figura 9.

Sua eficiência energética é superior a 95%. Na tabela 1, são mostradas

informações do consumo de energia mensal, considerando-se um banho diário de 8

minutos.

Tabela 1 – Consumo de energia mensal do chuveiro Granducha

CONSUMO DE

Consumo

Consumo

ENERGIA

mensal

mensal

MENSAL

mínimo

máximo

Consumo (kWh)

11,14

30,1

10

30

3,0

3,0

Elevação de

Temperatura (ºC)

Vazão (L/min)

Fonte: FAME

Figura 9 - Ilustração da estrutura interna do chuveiro

Fonte: FAME

32

3.3.1 Dissipador de calor do circuito de potência

A corrente calculada para circular nos terminais do triac está na ordem de 32A.

Assim, é necessária uma alternativa para resfriar este semicondutor para que ele

trabalhe em uma temperatura aceitável (menor que 100 ºC). Este foi um fator decisivo na

escolha do modelo de chuveiro para o projeto. O grupo optou por um que já contava

com o controle eletrônico de temperatura e, deste modo, foi possível usar o mesmo

dissipador de calor. Este consiste em uma peça de metal que fica acoplada com o cano

de entrada de água do chuveiro. Ele é resfriado diretamente pela água que passa pelo

cano. Esta peça metálica possui furos para parafusar 2 triacs, conforme é mostrado na

Figura 10.

Figura 10 - Dissipador de calor do circuito de potência

Fonte: o autor, 2014.

33

3.4

DESCRIÇÃO GERAL DO HARDWARE DESENVOLVIDO

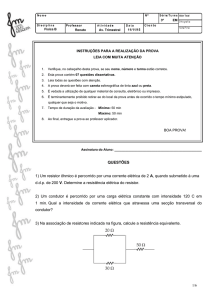

3.4.1 Hardware do chuveiro

O hardware do chuveiro foi desenvolvido para integrar os diversos sensores, o

controle de potência e a comunicação através do módulo de rádio.

A Figura 11, abaixo, mostra o diagrama de blocos dos circuitos e sensores

presentes no chuveiro.

Figura 11 - Diagrama de blocos do sistema do chuveiro

Fonte: o autor, 2014.

3.4.1.1 Sensor de tensão

A medição de tensão é um procedimento comum na eletrônica e, usualmente, é

realizado por meio de um conversor analógico digital. Esta conversão permite quantificar

a tensão medida através de níveis digitais, que variam de acordo com a resolução do

conversor. Como será utilizado um microcontrolador para realização de algumas

funções, este também será responsável por realizar a conversão. Um ponto importante é

que o microcontrolador funciona com uma alimentação de 5V e, por isso, só consegue

converter valores de tensão que estejam entre 0V e 5V. Segundo Atmel(2004), é

34

necessário diminuir a discrepância entre o fundo de escalada variável medida e a

alimentação do microcontrolador.

No início havia diversas opções para a construção deste sensor. As duas

principais eram usar um divisor resistivo e a outra, um transformador de tensão, que

abaixaria a tensão de 220V para 12V. A vantagem da primeira é o custo e espaço

reduzido, no entanto, priorizou-se o fator segurança e, então, foi escolhido usar o

transformador, que isola eletricamente o circuito de processamento da rede elétrica.

O transformador usado abaixa a tensão de 220V para 12V AC e, como o

microcontrolador converte apenas valores em um fundo de escala específico, foi

necessário usar um circuito de acondicionamento, que tinha duas funções: reduzir a

amplitude do sinal para menos do que 5Vpp e adicionar um offset do sinal, de modo a

manter este sempre positivo. O circuito de acondicionamento consiste de um

amplificador operacional na configuração inversora e está mostrado na Figura 12.

Figura 12 - Circuito de acondicionamento do sensor de tensão

Fonte: o autor, 2014.

Neste circuito os resistores R1 e R2 são responsáveis pelo ganho, e foram

dimensionados considerando a tensão Vin do trafo igual a 12V RMS, ou seja, 33,94Vpp

(Vrms * 2√2) e a tensão Vout, que deve ser entre 0V e 5V, encontrando um ganho igual

a aproximadamente 0,1. Os resistores escolhidos foram 100KΩ para R1 e 10KΩ para

R2. Com isso foi obtida uma tensão de saída de aproximadamente 3,4Vpp.

O offset do sinal de saída depende da tensão no terminal não inversor, e foi

obtida utilizando R3 igual a 33KΩ e R4 igual a 22KΩ, resultando em uma tensão média

na saída de 2V.

35

3.4.1.2 Sensor de corrente

“Os

transformadores

são

usados

frequentemente

em

aplicações

de

instrumentação para compatibilizar os valores das tensões e correntes com as faixas de

operação de um medidor ou outro instrumento.” (Fitzgerald, 2006)

Foi escolhido, para executar a medição de corrente o transformador de corrente

TZ71L. Este consiste em dois enrolamentos acoplados por um núcleo magnético e

produz em seu enrolamento secundário uma corrente 2500 vezes menor do que a

corrente no primário.

Assim como no sensor de tensão, foi usado um circuito de acondicionamento para

aproveitar melhor o fundo de escala do conversor A/D. Este circuito está descrito na

Figura 13 e consiste primeiramente de um resistor (R5) em paralelo com a saída do TC.

Considerando-se a corrente de saída do TC(Iout) e a resistência R1, calcula-se

VR1=Iout*R1, tensão que será amplificada num amplificador operacional operando nas

mesmas configurações que o circuito de acondicionamento do sensor de tensão. Os

resistores, no entanto, foram projetados para amplificar o sinal, e não atenuar.

Estimou-se, pela potência de 7000W da resistência usada no chuveiro que a

corrente máxima no primário do TC seria de 32A, o que causaria uma corrente de saída

de 36mA pico a pico e uma queda de tensão de 1,7Vpp em R5, que foi dimensionando

em 47Ω. Desse modo, utilizando 10KΩ para R1 e 22KΩ para R2, o ganho do circuito é

2,2 e gera uma tensão de saída de aproximadamente 3,7Vpp. Os resistores R3 e

R4foram dimensionados para um offset na saída de aproximadamente 2V, obtendo-se

68KΩ e 10KΩ respectivamente.

Figura 13 - Circuito de Acondicionamento do Sensor de Corrente

Fonte: o autor, 2014.

36

3.4.1.3 Circuito de detecção de zero

Para realizar o disparo do circuito de potência, é necessário que o sinal do circuito

de controle esteja em sincronia com o sinal da rede elétrica. Para permitir esta sincronia

foi usado um circuito comparador, cuja saída alternava entre 0V e 5V, nos semiciclos

negativo e positivo respectivamente. Este circuito foi feito usando um comparador

LM393. Sua entrada é conectada ao transformador de tensão e sua saída, a um pino de

entrada do microcontrolador. O diagrama está exibido na Figura 14.

Figura 14 - Circuito detector de passagem por zero

Fonte: Datasheet LM393.

3.4.1.4 Circuito de acoplamento óptico

Para que o microcontrolador controle o disparo de tensão no triac é necessário

um circuito de acoplamento. Entre várias opções possíveis foi escolhido o acoplamento

óptico, devido à necessidade de isolamento elétrico entre o circuito de potência e o de

controle. Este circuito funciona por meio de um circuito integrado (MOC3011), que faz a

transmissão do sinal do seu estágio de entrada para o de saída por meio de um feixe

luminoso, excluindo a necessidade de conexão elétrica entre estes dois estágios. O

esquemático do circuito com o triac e o acoplador está descrito na Figura 15. Os

resistores R1 e R2 são limitadores de corrente, na ordem de 200Ω e 470 Ω,

respectivamente. A entrada Vin é ligada ao microcontrolador e as saídas, à carga, em

série com a rede elétrica.

37

Figura 15 - Circuito de Potência

Fonte: o autor, 2014.

3.4.1.5 Sensor de vazão

Para que a medição do consumo de água do chuveiro seja realizada, foi

necessário o uso de um sensor para medir a vazão de água.

Foram realizadas algumas pesquisas para saber os tipos de sensores disponíveis

no mercado e foi escolhido o sensor modelo YF-21 1/2”, mostrado na Figura 16. Este

sensor possui um rotor interno e um sensor de efeito Hall. No momento em que a água

passa por este rotor, é gerado um sinal de onda quadrada cuja frequência é proporcional

à vazão da água.

Segundo a especificação do fabricante, o cálculo da vazão, em litros por minuto,

pode ser aproximado seguindo a fórmula:

Vazão = (número de pulsos / 7,5);

Características:

Tensão mínima de funcionamento: DC 4.5V

Corrente máxima de funcionamento: 15mA (DC 5V)

Tensão de funcionamento: DC 5V~24V

Taxa de vazão: 0~60L/min

Capacidade de carga: ≤10mA (DC 5V)

Temperatura de operação: ≤80°C

Temperatura do líquido: ≤120°C

Umidade de operação: 35%~90%RH

Pressão da água: ≤2.0MPa

38

Temperatura de armazenamento: -25 °C~+80°C

Umidade de armazenamento: 25%~95%RH

Figura 16 - Sensor de vazão de água

Fonte: SeeedStudio– G1/2" Water Flow Sensor5.

Considerando que o chuveiro tem uma vazão de 3 a 5L/min e uma pressão

inferior a 2MPa, este sensor é adequado. Ele foi colocado na parte interna do chuveiro,

na saída da câmara quente de água. O sensor é lido constantemente pelo

microcontrolador ATmega8 através de uma porta digital e é necessário um resistor de

pull-up para a leitura correta. O microcontrolador trata o sinal do sensor e envia a vazão

lida para a interface a cada um segundo, permitindo que o usuário possa saber o

consumo de água de cada banho.

3.4.1.6 Sensor de temperatura

Para realizar o controle digital de temperatura foi necessária a escolha de um

sensor de temperatura adequado para ficar dentro da caixa de passagem de água do

chuveiro. Devido a ficar em contato direto com a água, este sensor deve possuir uma

boa isolação, além suportar altas temperaturas.

Após serem realizadas algumas pesquisas dos principais sensores de

temperatura disponíveis no mercado, foi escolhido um circuito integrado de medição.

_______________

5Disponível

em: <http://www.robotshop.com/en/seeedstudio-water-flow-sensor.html> Acesso em abr. 2014.

39

Há no mercado uma grande quantidade de circuitos integrados projetados

especificamente para funcionar como sensores de temperatura. Estes tipos de sensores

geralmente possuem circuitos de tratamento de sinal, que realizam, por exemplo, a

amplificação, a filtragem e a compensação do sinal. Estes recursos permitem uma saída

de tensão adequada, de modo que seja possível obter uma resposta linear, com boa

precisão.

Um dos sensores mais populares deste tipo de aplicação é o LM35, fabricado

pela Texas Instruments. Esse sensor tem uma faixa de operação que vai de -55°C a

+150°C, suportando a faixa de temperatura de trabalho de um chuveiro, que vai desde a

temperatura ambiente até 40 ºC aproximadamente. Além disso, possui uma relação

linear entre temperatura e tensão de saída de 10mV/°C e uma precisão garantida pelo

fabricante de 0,25°C.

O sensor de temperatura LM35 que será usado tem encapsulamento “TO-92”,

conforme mostra a Figura 17, o que facilita sua colocação dentro câmara de água do

chuveiro. Pode ser alimentado com tensões que variam de 4V e 30V, e sua saída (V out)

será conectada a um pino de ADC do microcontrolador, que realizará a conversão de

tensão em temperatura.

Figura 17 - Diagrama de conexão LM35

Fonte: Texas Instruments – LM35 Precision Centigrade Temperature Sensors.

3.4.1.7 Microcontrolador ATmega8

Com todo o sistema de medição definido, se torna necessário definir o

microprocessador mais adequado para controlar e gerenciar toda rotina necessária para

40

o funcionamento correto do projeto. É por meio dele que se dará a inteligência do

chuveiro.

O microcontrolador escolhido foi o ATmega8. A sua escolha se deve ao fato deste

microcontrolador possuir fácil manipulação de hardware e de software, podendo ser

programado em linguagem C, além de ter baixo custo e ser de fácil aquisição.

“O ATmega8 é um microcontrolador de baixa potência do tipo CMOS de 8

bits baseado na aprimorada arquitetura RISC AVR. Executando várias instruções

em um único ciclo de clock, o Atmega8 alcança uma capacidade aproximada de

1 MIPS por MHz, permitindo ao projetista otimizar o sistema com um baixo

consumo de energia em função da velocidade de processo” (Atmel, 2006).

Este microcontrolador foi desenvolvido pela empresa ATMEL. Apresenta uma

ótima eficiência e opera com alimentação de 5V. Outras funcionalidades que ele possui

são memória FLASH E EEPROM, interface de comunicação UART, I2C e SPI.

3.4.1.8 Módulo Xbee

Foi decidido que a interface homem máquina iria se comunicar sem fio com o

chuveiro. A maneira mais acessível aos integrantes do grupo de concretizar esta

demanda foi utilizando um módulo de rádio XBee, conforme mostrado na Figura 18. Este

módulo vem de fábrica operando no modo transparente. Neste modo, há uma conexão

ponto a ponto entre dois rádios e, quando conectados, cada um a um microcontrolador,

substituem uma conexão elétrica entre o TX de um e o RX do outro.

Figura 18 - Módulo Xbee

Fonte: RHYDOLABZ, 2014.

41

3.4.2 Hardware da interface

O objetivo da interface é disponibilizar ao usuário um controle de fácil utilização

das configurações do chuveiro, além de possibilitar a visualização de dados como o

tempo do banho, o consumo de água e o de energia.

Foi desenvolvido um hardware externo, para se comunicar com o chuveiro por

meio

de

comunicação

sem fio.

Esse

hardware

possui um

microcontrolador

ATmega328P, um módulo de rádio Xbee uma placa de desenvolvimento VM800C. A

Figura 19, abaixo, mostra o diagrama de blocos do circuito desenvolvido:

Figura 19 - Diagrama de blocos do circuito da Interface

Fonte: o autor, 2014.

3.4.2.1 Microcontrolador ATmega328P

O microprocessador escolhido inicialmente para controlar e gerenciar o módulo

VM800C foi o ATmega16. Porém, com aumento das telas gráficas e consequente

aumento do código de programação, foi necessário uma memória flash maior do que

16Kbytes. Devido a este motivo, o microprocessador foi trocado para o ATmega328P,

que possui 32Kbtes de memória flash.

42

Devido ser da mesma família de microprocessadores, as características do

ATmega328P são muito semelhantes as características do ATmega8, já citado no

hardware do chuveiro.

3.4.2.2 Relógio de tempo real

Para armazenar o horário, data e informações de perfis de usuários foi feito um

módulo que tem como base o circuito integrado DS1307 que é um relógio de tempo real

(RTC). Este circuito integrado conta e armazena segundos, minutos, horas, dia, data,

mês e ano. A data pode ser ajustada automaticamente para meses com menos de 31

dias, no final do mês, e há correções para o ano bissexto. O relógio pode operar tanto no

formato 12 horas com indicador de AM / PM ou de 24 horas.

O DS1307 comunica-se com o ATmega328P através do protocolo I2C. Além das

funções de relógio e calendário, ele possui 56 bytes de memória livre para serem usados

para armazenar dados. Esta memória foi usada no projeto para armazenar os perfis dos

usuários.

O DS1307 é alimentado com 5V, porém ele possui um circuito de detecção para

verificar se alimentação for interrompida e passar a ser alimentado pela bateria de lítio

(CR2025), automaticamente. Seu consumo de energia é baixo, o que faz com que ele

possa manter os dados por muito tempo.

Figura 20 - Registradores do circuito integrado DS1307

Fonte: Maxim Integrated.

43

Figura 21- Circuito de aplicação típico DS1307

Fonte: Maxim Integrated.

3.4.2.3 Módulo de desenvolvimento VM800C

O módulo de desenvolvimento VM800C, é fabricado pela FTDI, empresa que

oferece uma ampla gama de produtos, incluindo módulos, cabos e circuitos integrados

para sistemas de conectividade USB, e controladores gráficos. Esse módulo é usado

para desenvolver aplicações com o controlador gráfico FT800 Embedded Video Engine

(EVE).

A escolha desse módulo se deve ao fato de ele proporcionar gráficos de alta

qualidade e facilitar o desenvolvimento de uma interface gráfica do usuário (GUI).

O módulo vem pronto para ser usado com módulos LCD sensíveis ao toque, além

de possuir amplificadores de som e alto-falantes integrados e funcionar com alimentação

de 3,3V ou 5V.Todas as funções de gráfico, áudio e toque do chip FT800 podem ser

acessadas através do módulo.

Seu controle é feito através do protocolo de comunicação SPI. O ATmega328P

funciona em modo Master e o módulo VM800C, em modo Slave.

O módulo que foi usado no projeto é o VM800C50A, que conta com tela LCD 5,0”

sensível ao toque, com resolução WQVGA(480x272), mostrado na Figura 22.

44

Figura 22 - Módulo VM800C

Fonte: FTDI, 2014.

3.4.2.4 Controlador gráfico FT800

O FT800 Embedded Video Engine (EVE), combina três funções: controlador

gráfico, processamento de áudio e controlador de toque resistivo. Todas essas funções

estão presentes no mesmo chip, o que reduz custos de produção, gera economia

energia e reduz espaço durante o desenvolvimento de um circuito.

Com uma arquitetura avançada de orientação a objetos, sua comunicação com

um microcontrolador pode ser feita através dos protocolos de comunicação SPI ou I2C.

Através disso é possível usar microcontroladores de baixo custo para gerenciar uma

interface gráfica.

Conforme mostrado na Figura 23, este chip possui funções gráficas incorporadas

para facilitar a programação de objetos gráficos complexos durante o desenvolvimento

de aplicações, sintetizador de som embutido, com sons pré-programados, 256Kbytes de

memória interna e baixo consumo de energia.

45

Figura 23 - Diagrama de blocos funcional do FT800

Fonte: FTDI, 2014.

3.5

DESCRIÇÃO GERAL DO FIRMWARE DESENVOLVIDO

3.5.1 Firmware do chuveiro

O firmware do chuveiro tem o objetivo de:

Realizar a leitura dos sensores e calcular os parâmetros vazão, potência média e

temperatura;

Enviar os parâmetros calculados à interface.

O firmware do chuveiro consiste em um laço que realiza leituras dos sensores de

tensão, corrente, vazão, temperatura, detecção de zero, controla o circuito de potência e

se comunica com o microcontrolador da interface pelo módulo Xbee.

Os sensores de tensão e corrente são amostrados em uma taxa de 3840Hz, ou

seja, em 64 amostras por ciclo da rede elétrica. Com estes dados é calculada a potência

instantânea, que é somada durante 60 ciclos da rede e, então, enviada à interface. Para

que a frequência de amostragem fosse precisa, a leitura dos sensores foi feita por meio

de interrupções. O comando para executar uma leitura é realizado pela interrupção do

46

timer, que é disparada a cada aproximadamente 130µS. Quando a conversão termina,

uma outra interrupção é disparada pelo conversor A/D. A cada 2 conversões (uma de

tensão e uma de corrente) os valores obtidos são multiplicados e calcula-se a potência

instantânea. Ao final de 3840 potências instantâneas calculadas a função principal envia

o valor resultante à interface. Além disso, a cada segundo, a função principal desabilita

temporariamente as interrupções para ler a temperatura instantânea e, após obter este

valor, faz alguma variação necessária no pulso enviado ao circuito de potência para que

a temperatura esteja conforme o esperado e envia os valores calculados de potência,

vazão e temperatura instantânea à interface.

3.5.2 Firmware da Interface

O firmware da interface tem o objetivo de:

Enviar a temperatura de banho escolhida pelo usuário ao chuveiro;

Receber as informações de temperatura, vazão e potência do chuveiro;

Comunicar-se com o módulo VM800C;

Mostrar o consumo de água e energia durante e após o banho para o usuário.

Alertar quando acabar o tempo de banho, que foi definido pelo usuário.

Por meio da interface é possível cadastrar até quatro usuários diferentes, de

modo que cada um tenha temperatura e tempo de banho diferentes.

Os primeiros testes de firmware foram feitos para estabelecer a comunicação do

módulo VM800C e o microntrolador, através da SPI. Com o sucesso destes testes,

seguiu-se para a criação da interface gráfica do usuário, que foi feita em duas etapas. A

primeira etapa consistiu no planejamento e desenho das telas de interação do usuário

no software FTDI EVE Screen Editor. A segunda etapa foi juntar o código das telas

desenhadas com a lógica de programação necessária para dar funcionalidade aos

elementos desenhados. Nessa etapa foram feitas as lógicas para trocar de telas, salvar

os dados de cada usuário e transmitir a temperatura de banho escolhida para o

chuveiro.

O firmware da interface tem como base uma máquina de estados finito. O

firmware consiste basicamente em um laço infinito, de modo que o código fique sempre

47

sendo executado, atualizando as informações da tela, conforme mostrado no fluxograma

da Figura 24. Cada tela que é mostrada possui um número para identificação. Esse

número fica armazenado em uma variável. Quando a variável muda, ou seja, recebe

outro número de tela, a tela visualizada pelo usuário é alterada.

Figura 24 - Fluxograma mudança de tela

Fonte: o autor, 2014.

O firmware também conta com um código, que alerta quando acabou o tempo de

banho definido pelo usuário. Esse código foi desenvolvido utilizando uma interrupção,

que é ativada quando começa o banho, e inicia a contagem de tempo. Se o usuário

exceder o tempo de banho, é mostrada uma tela de alerta com um aviso sonoro, que

pode ser desativada no momento que o usuário tocar a tela.

3.5.2.1 Desenvolvimento gráfico das telas

A FTDI disponibiliza um conjunto de ferramentas e utilidades para o

desenvolvimento de aplicações com o chip FT800. Uma dessas ferramentas é o FTDI

EVE Screen Editor, mostrado na Figura 25. Este software foi desenvolvido para permitir

aos usuários a criar as interfaces gráficas de forma fácil e rápida, sem a necessidade da

utilização de hardware. É possível criá-las escrevendo as instruções ou através do estilo

48

“arraste e solte”, com a geração automática das instruções. Todas as alterações feitas

podem ser vistas de forma imediata na tela.

As telas gráficas desenvolvidas para o projeto foram feitas através deste software,

que acabou agilizando o desenvolvimento. No total foram criadas oito telas gráficas, que

podem ser observadas no Apêndice G ao Apêndice M, deste documento.

Figura 25 - FTDI EVE Screen Editor

Fonte: FTDI, 2014.

3.5.3 Protocolo de comunicação

Para realizar a transmissão de dados entre a interface e o chuveiro, foi necessário

a criação de um protocolo de comunicação específico.

3.5.3.1

Chuveiro

Transmissão

O chuveiro envia a interface as informações de: temperatura da saída de água,

vazão, potência consumida, um sinal para informar se acabou o banho e pôr fim a soma

das variáveis para a interface checar se a transmissão chegou corretamente.

49

Recepção

O chuveiro espera sempre receber uma temperatura de banho, que é enviada

pela interface quando acaba o banho ou quando o usuário troca de temperatura de

banho.

3.5.3.2

Interface

Transmissão

A interface fica constantemente enviando as informações de temperatura ao

chuveiro, enquanto não começar o banho.

Recepção

A interface possui uma interrupção de recepção serial habilitada, ou seja, ela

verifica constantemente se algum dado foi recebido pela serial. Caso algum dado seja

recebido, a interrupção é disparada e é executado um código para receber corretamente

os dados do chuveiro.

Através do protocolo a interface recebe as informações de: temperatura da saída

de água, vazão, potência consumida, sinal para informar se acabou o banho e pôr fim a

soma das variáveis, onde realizada a checagem se todos as informações recebidas

estão corretas. Caso a soma das variáveis recebidas não corresponda a soma enviada

pelo chuveiro, tudo o que foi recebido é descartado e o processo de recebimento

começa novamente.

3.6

ENSAIOS REALIZADOS

Na medida em que o hardware foi sendo desenvolvido, algumas estratégias foram

tomadas para manter o projeto funcionando, independente de quantas funções

estivessem sendo executadas. Por exemplo, ao terminar o hardware de aquisição do

sinal do sensor de tensão, este hardware foi testado com um firmware de testes (que

será explicado na sequência). O segundo sensor foi o de corrente, e o firmware de

testes foi modificado para realizar a leitura da tensão e da corrente simultaneamente.

50

Mais tarde, realizar o cálculo da potência, que já era possível com estes dois sensores e

assim por diante.

Na sequência será explicado cada um dos procedimentos de teste utilizados para

garantir o funcionamento dos circuitos.

3.6.1 Ensaio do sensor de tensão

Como já foi dito, o primeiro sensor a ser testado foi o de tensão. Este teste foi

realizado utilizando um pino do ADC do microcontrolador ligado à saída do circuito de

acondicionamento do sensor de tensão. A rotina do microcontrolador consistiu em

calcular o valor RMS da tensão amostrada e enviar ao computador por transmissão

serial. Com um Variac, a tensão na entrada do circuito foi sendo modificada e seus

respectivos valores de tensão na entrada e saída do circuito, anotados. As equações 1 e

2 apresentam as equações para se obter o valor RMS de maneira contínua e discreta

respectivamente. A equação 2 foi a utilizada pelo microcontrolador.

Figura 26 - Equações para obtenção do valor RMS de forma contínua e discreta

Fonte: o autor, 2014.

3.6.2 Ensaio do sensor de corrente

Para testar o sensor de corrente, foi utilizado o mesmo sistema do sensor de

tensão, a diferença é que não havia uma fonte de corrente variável. Assim, mediu-se a

corrente de um equipamento, modificando-se o número de voltas do enrolamento

primário do TC, simulando-se várias correntes. Os sinais foram amostrados pelo

microcontrolador e enviados ao computador por transmissão serial. Como os sinais

tensão e corrente têm características muito parecidas, foi possível utilizar o mesmo

código de testes.

51

3.6.3 Ensaio do sensor de vazão

O sensor de vazão tem em sua saída uma onda quadrada que oscila entre 0V e

5V, sendo que sua frequência oscila de forma proporcional à vazão medida. Desse

modo a rotina de teste é um simples laço que conta quantas vezes em 1 segundo a

tensão no pino mudou. Para obter uma relação entre frequência e vazão, foi medido o

número de pulsos até que um galão de 20L de água enchesse completamente e, então,

a partir da vazão total, calculada a instantânea.

3.6.4 Ensaio do detector de zero

Esse circuito é responsável apenas por indicar o momento em que a onda muda

de semiciclo (positivo e negativo). O teste realizado foi ligar o circuito à saída do

transformador de tensão e medir com o auxílio de um osciloscópio seu sinal de entrada

e seu sinal de saída e, então, verificar se a onda estava correta.

3.6.5 Ensaio do módulo XBEE

O módulo XBee, operando no modo transparente, substitui uma conexão elétrica

entre os pinos TX e RX dos microcontroladores. Por funcionar desta maneira, sua

funcionalidade foi testada executando um simples código de enviar um caractere de um

microcontrolador para o computador quando um byte específico, enviado pelo

computador, fosse recebido na porta serial. Ao comprovar que o código estava

funcionando, a ligação computador - microcontrolador foi retirada e substituída pelo

módulo.

3.6.6 Ensaio da comunicação SPI da interface

A comunicação entre o microcontrolador da interface e a tela touchscreen é

realizada por meio de comunicação SPI. Para estabelecer esta conexão, vários

processos de testes foram realizados, utilizando o osciloscópio para analisar os bytes

que trafegavam pelo barramento e descobrir o que estava errado e realizar as devidas

manutenções. Quando a comunicação foi estabelecida, os testes se resumiram a

52

firmware. Determinados comandos eram executados e o comportamento da tela,

observado, até que se compreendesse completamente o que cada função fazia.

3.6.7 Ensaio do circuito de potência

Por ser uma etapa muito importante, o circuito de potência foi testado em mais de

uma etapa e, em cada teste, consistiu a avaliação de uma característica.

3.6.7.1 Funcionamento

Esta etapa consistiu avaliar se o pulso enviado pelo microcontrolador estava ou

não causando o disparo do triac no circuito de potência. Foi realizada colocando uma

lâmpada incandescente no lugar onde seria inserida a resistência do chuveiro. Pela

variação do brilho da lâmpada foi possível verificar a integridade do circuito.

3.6.7.2 Ângulo de disparo

Para controlar a tensão na carga, além de garantir que o pulso esteja causando

variação de tensão na resistência é necessário verificar se o ângulo de disparo está

posicionado no local correto, ou seja, se a tensão eficaz na saída do circuito está

conforme o planejado. Para isso é necessário verificar a sincronia entre o pulso de

disparo e a onda da rede elétrica. Este teste foi realizado também com uma carga

resistiva na saída. Entretanto, foi usado um osciloscópio para analisar se o pulso estava

acontecendo no momento correto. A resolução do pulso é de aproximadamente 50

posições em um semiciclo e, dessa maneira, foi-se incrementando a posição do pulso de

0% a 100% e verificando-se a forma de onda com o osciloscópio.

3.6.8 Ensaio do protocolo de comunicação

Foi decidido que a IHM enviaria alguns parâmetros ao chuveiro e receberia outros.

Para conseguir efetuar esta parte com sucesso foram necessários testes constantes que

exigiram as mais variadas alternativas como utilizar a própria tela touchscreen, displays

LCD ou terminais de visualização de dados da porta serial no computador. A maior parte

das vezes o protocolo foi testado utilizando firmwares que realizavam determinadas

53

ações quando um botão fosse pressionado. Por exemplo, em determinado momento, um

microcontrolador foi conectado a um display LCD e a alguns pushbutons. Quando o

botão 1 fosse pressionado, o microcontrolador enviaria por transmissão UART o Start

Byte, caso fosse apertado o botão 2, enviaria o valor 10, 20 para o botão 3 e 30 para o

botão 4. O outro microcontrolador por sua vez, enviaria de volta o caractere ‘a’, ao

receber na sequência o Start Byte e o valor 10, ‘b’ ao receber Start Byte e o valor 20 e ‘c’

para Start Byte e o valor 30. Dessa maneira, foi possível perceber se o protocolo estava

funcionando. À medida que o protocolo foi ficando mais complexo, outros testes foram

realizados, utilizando a mesma lógica.

3.7

RESULTADOS DOS ENSAIOS

Os resultados obtidos com os testes realizados foram os seguintes:

3.7.1 Sensor de tensão

O gráfico presente na figura 27 mostra a relação obtida através do teste com a

variação da tensão AC na entrada do sensor de tensão. No eixo Y temos a tensão