Professor Eng. Marcos Cesar Ruy.

Ciências dos Materiais - Laboratório

1. Classificação e características dos materiais

1.1 Introdução.

Quando imaginamos a confecção de um determinado produto, devemos pensar na seleção do material

que irá constituí-lo. Esse material deverá atender as exigências técnicas, como também deve-se avaliar seu

emprego no aspecto econômico.

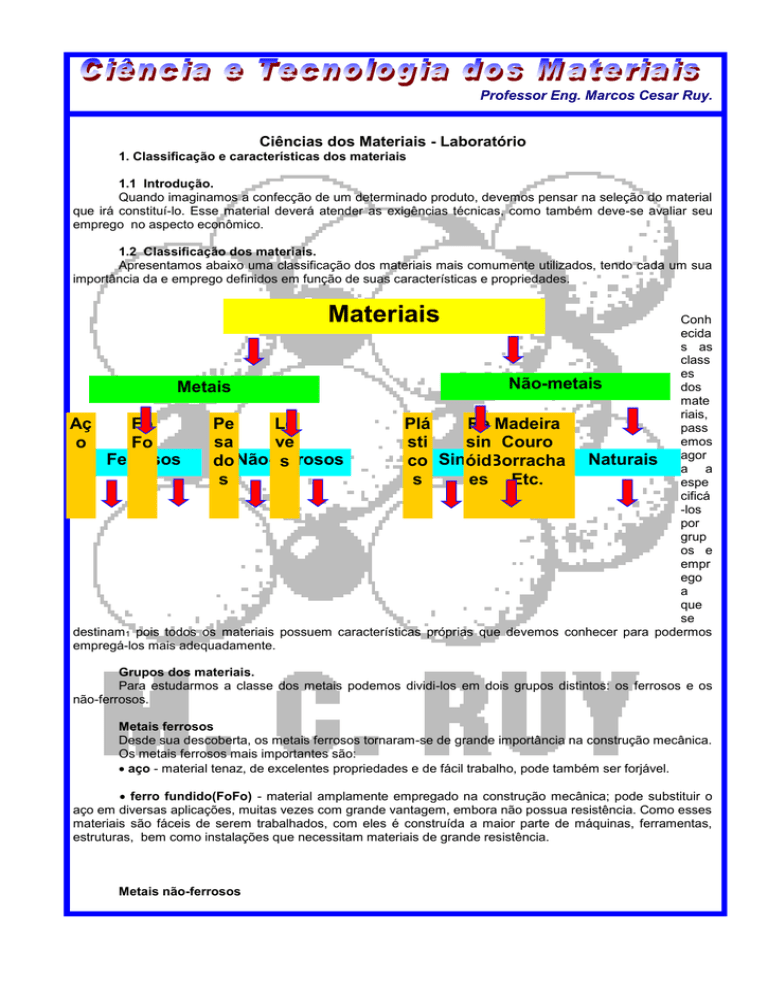

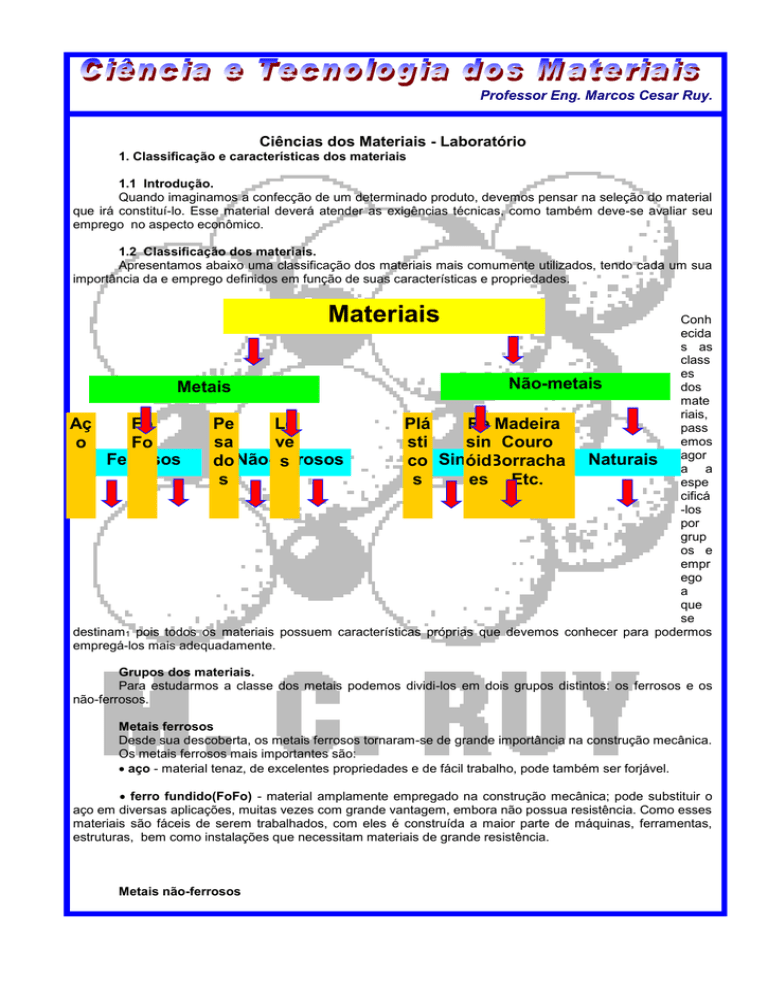

1.2 Classificação dos materiais.

Apresentamos abaixo uma classificação dos materiais mais comumente utilizados, tendo cada um sua

importância da e emprego definidos em função de suas características e propriedades.

Materiais

Conh

ecida

s as

class

es

Não-metais

dos

Metais

mate

riais,

Aç

Fo

Pe

Le

Plá

Re Madeira

pass

emos

sa

ve

sti

sin Couro

o

Fo

Ferrosos

do Não-ferrosos

co Sintéticos

óidBorracha Naturais agor

s

a a

s

s

es Etc.

espe

cificá

-los

por

grup

os e

empr

ego

a

que

se

destinam1 pois todos os materiais possuem características próprias que devemos conhecer para podermos

empregá-los mais adequadamente.

Grupos dos materiais.

Para estudarmos a classe dos metais podemos dividi-los em dois grupos distintos: os ferrosos e os

não-ferrosos.

Metais ferrosos

Desde sua descoberta, os metais ferrosos tornaram-se de grande importância na construção mecânica.

Os metais ferrosos mais importantes são:

aço - material tenaz, de excelentes propriedades e de fácil trabalho, pode também ser forjável.

ferro fundido(FoFo) - material amplamente empregado na construção mecânica; pode substituir o

aço em diversas aplicações, muitas vezes com grande vantagem, embora não possua resistência. Como esses

materiais são fáceis de serem trabalhados, com eles é construída a maior parte de máquinas, ferramentas,

estruturas, bem como instalações que necessitam materiais de grande resistência.

Metais não-ferrosos

São todos os demais metais emprega dos na construção mecânica. Possuem os mais diversos

empregos, pois podem substituirmos materiais ferrosos em várias aplicações e nem sempre podem ser

substituídos pelos ferrosos.

Esses metais são utilizados geral mente isolados ou em forma de ligas metálicas, algumas delas são

amplamente empregadas na construção de máquinas, instalações, automóveis, etc.

Podemos dividir os não-ferrosos em dois tipos em função da densidade:

Metais pesados – ( > 5kg/dm3), cobre, estanho, zinco, chumbo, platina, etc.

Metais leves –

( < 5kg/dm 3) alumínio, magnésio, titânio, etc.

Normalmente, os não-ferrosos são materiais caros e não devemos utilizá-los em componentes onde

possam ser substituídos por materiais ferrosos, o que seria economicamente inadequado.

0s metais não-ferrosos são amplamente utilizados em peças sujeitas a oxidação, devido a sua

resistência, sendo muito utilizados em tratamentos galvânicos superficiais de materiais. São também bastante

utiliza dos em componentes elétricos.

Nos últimos anos, a importância dos metais leves e suas ligas têm aumentado consideravelmente,

principalmente na construção de veículos, nas construções aeronáuticas e navais, bem como na mecânica de

precisão, pois têm-se conseguido ligas metálicas de alta resistência e de menor peso e, com isto, tende-se a

trocar o aço e o ferro fundido por esses metais.

Materiais não-metálicos

Existem numerosos materiais não-metálicos que podem ser divididos em:

Naturais - madeira, couro, fibras, etc.

Artificiais ou sintéticos - baquelite, celulóide, acrílico, etc.

Todos os não-metálicos possuem seu campo de aplicação, porém os materiais sintéticos, produzidos

quimicamente, vem sendo cada vez mais empregados nos dias de hoje.

Os chamados materiais plásticos estão sendo aplicados, de maneira excelente, em um grande número

de casos como substitutos de metais, de forma mais eficiente e econômica.

Daí a necessidade de conhecermos um pouco mais esses materiais que vêm se tornando uma

presença constante nos campos técnico, científico, doméstico, etc.

2. Verificações Elementares.

2.1 Introdução.

Existem ocasiões em que necessitamos ter uma idéia aproximada da natureza de certos materiais ou

de como certas peças ou componentes foram fabricados. Tais verificações são banais para as pessoas que

tem contato quotidiano com estes materiais ou processos, mas já não são, para as pessoas menos

familiarizadas com este assunto, de modo que valiosas indicações passam desapercebidas e verificações

simples deixam de ser feitas. Veremos agora alguns fatores:

2.2 Aspecto da Superfície.

O aspecto da superfície de uma peça, em bruto ou sem acabamento posterior, .pode fornecer

indicações preciosas. Quanto ao tratamento térmico eventualmente sofrido, pode-se notar que as peças

recozidas apresentam uma casca típica proveniente da oxidação e as temperadas, bem como as revenidas,

também mostram na superfície manchas ou colorações características. Quanto a particularidades do processo

de obtenção de peças fundidas, o emprego de areia de moldagem suficientemente permeável caracteriza-se

pela ausência na peça, de bolhas ou porosidade superficiais; uma areia fusível acarreta a presença de casca

muito dura e aderente; areia de granulação adequada dá às peças uma superfície lisa; molde bem projetado e

executado, enchido de acordo com as regras, produz peça perfeita em todos os seus detalhes; peças fundidas

em coquilhas apresentam quase sempre impressos em sua superfície, certos detalhes das coquilhas como

riscos de torno, etc. As juntas dos moldes, partes que foram esmerilhadas ou limadas, falhas ou porosidades

superficiais com solda ou com pinos rebatidos, constituem outras tantas peculiaridades discerníveis num

exame da superfície de peças fundidas. Quanto ao trabalho mecânico apresentam aspecto típico as partes

cortadas a maçarico, a tesoura ou a corta-frio. Nas peças torneadas e furadas a broca encontram-se indícios

das ferramentas empregadas. Nas peças estampadas são características certas estrias deixadas pelas

rebarbas dos estampos ou matrizes. Nos perfilados estirados ou extrudados se reconhecem finas estrias

longitudinais deixadas pelas fieiras ou matrizes.

Em certas barras laminadas notam-se o estado de desgaste dos cilindros laminadores ou sua falta de

ajuste.

Encontram-se ainda vestígios de forjamento, desbaste por plaina, fresa ou torno; nos parafusos pode

observar-se si os filetes foram feitos por tarraxa ou por rolamento: a tarraxa deixa pequeninas rebarbas nas

superfícies dos filetes e o rolamento forma superfícies mais Lisas, devido à compressão. Há casos, porém, que

poderiam conduzir a erros, por exemplo: a cabeça estampada de rebite pode apresentar estrias como si fosse

torneada, mas estas provém da matriz cujo côncavo foi feito no torno e depois insuficientemente alisado, de

modo que se reproduzem na cabeça do rebite.

2.3 Aspecto da Fratura.

O aspecto da fratura pode dar indicações preciosas quanto à natureza do material, sua granulação,

disposições cristalinas particulares, certos tratamentos térmicos ou químicos, etc. Alguns materiais classificamse pelo aspecto de sua fratura e recebem nomes que dele decorrem, como ferro fundido branco, cinzento,

mesclado, maleável de núcleo preto ou de núcleo branco. O ferro fundido coquilhado mostra em geral uma

camada branca junto à periferia.

2.4 Ação da Lima.

Por meio de lima pode-se verificar se o material é duro ou não, se está temperado ou não, porque

quando a lima em bom estado escorrega e não desbasta, a dureza do material é tão grande ou maior do que a

da própria lima. E’ o que sucede com o ferro fundido branco e os aços muito endurecidos pela têmpera.

Da maior ou menor facilidade com que se pode riscar uma peça com uma ponta de uma lima, pode-se

fazer uma idéia da dureza da mesma.

Esfregando-se entre os dedos a limalha de um ferro fundido cinzento pode-se ter uma idéia da

quantidade de grafita que ele contém. Quanto maior a quantidade de grafita, mais a limalha suja de preto os

dedos, com a característica cor da grafita, e dá uma sensação untuosa.

Quando a coloração é mais opaca, é possível que o ferro fundido esteja muito oxidado, provindo a

coloração mais de óxidos do que da grafita, como no caso de peças de ferro fundido que tenham estado muito

tempo em contato com chamas, como por exemplo, grelhas de fornalhas.

2.5 Centelhas ao Esmeril.

Quando se desbasta ao esmeril uma peça de aço, nota-se que as partículas que se destacam da peça,

se inflamam, produzindo faíscas ou centelhas. Estas emitem bruscamente ramificações, como se explodissem

no seu trajeto, formando estrelinhas.

Para os aços extra-doces, as centelhas apresentam-se apenas como traços luminosos, sem formação

de estrelinhas, mas à medida que o teor de carbono se eleva, as estrelinhas aparecem em número cada vez

maior e com ramificações mais numerosas; formam-se com maior rapidez e mais próximo do ponto de partida

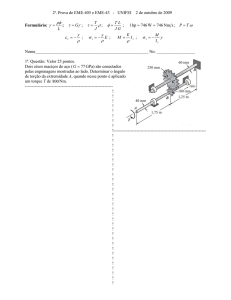

(fig. 15).

Esta constatação permite avaliar aproximadamente o teor de carbono de um aço comum, comparando

suas centelhas com as de outros aços de teor conhecido. E isto sem erro

muito grande, porque praticamente o aspecto das centelhas não é influenciado pelos tratamentos térmicos que

o aço tenha sofrido. Quer dizer, um certo aço dá sempre o mesmo tipo de faíscas quer esteja recozido,

temperado, revenido, coalescido, superaquecido, encruado, bruto de fusão, forjado, etc.

Este método permite fazer verificações rápidas em numerosos casos: saber se uma peça é cementada ou

não — a parte cementada dará muito mais estrelinhas do que o resto da peça; assim também será fácil

descobrir se uma enxada ou outra peça qualquer, é inteiriça ou calçada e até que ponto vai o calçamento. O

aço rápido dá pequenas centelhas vermelho-escuras com bolinhas em lugar de estrelinhas.

Para os ferros fundidos não se pode aplicar este processo, pois o seu esmerilhamento em geral não produz

faíscas e quando produz, como no caso de ferros fundidos brancos ou maleáveis, não são concludentes.

2.6 Atração pelo Imã.

Todos os produtos siderúrgicos comuns são atraídos pelo imã, desde que sua temperatura esteja

abaixo de 7680C. Acima dessa temperatura, o ferro existente na liga é paramagnético, não manifestando

aquela propriedade.

Certos aços-liga com teores elevados de níquel (mais de 25%) ou de manganês (mais de 12%), ou os

aços inoxidáveis do tipo 18-8 (18% de cromo e 8% de níquel), conservam-se num estado alotrópico não

magnético até à temperatura ambiente. Pode-se assim distinguí-los facilmente dos demais com auxilio de um

simples imã. Note-se, contudo, que a limalha desses aços é, em geral, atraída por um imã.

Valioso auxilio presta também o imã na distinção de pequenos objetos vendidos como sendo de latão

ou de bronze, etc., quando na realidade não passam de aço latonado, cobreado, bronzeado, etc.

2.7 Ação do Martelo.

Percutindo as peças com a aresta de um martelo pode-se ter idéia da dureza do material pelo

amolgamento do ponto de impacto. Prendendo com a morsa peças de pouca espessura, como a lâmina de

uma enxada, de modo que fiquem salientes apenas 2 ou 3 centímetros, pode-se pelo martelamento horizontal

dessa parte, observar se ela se deforma permanentemente ou se, pelo contrário, funciona como mola, fazendo

voltar o martelo, ou ainda se rompe sem deformação apreciável. No primeiro caso, o material é muito mole por

não ter sido temperado convenientemente ou por ter sido revenido a temperatura excessivamente alta; no

segundo, provavelmente o material está bem temperado e revenido; no terceiro, o metal está superaquecido ou

sofreu uma têmpera violenta não seguida de revenido adequado.

2.8 Sonoridade.

Uma peça metálica apoiada em área muito pequena ou suspensa por um ponto, quando tangida por

um objeto duro, emite um som característico, que é função do seu estado de tensões internas, caracterizado

pela natureza de sua estrutura, seu tamanho e forma.

Quando seu som é puro e relativamente duradouro, há grande probabilidade de não estar fissurada,

mas emitindo um som chocho é certo estar trincada.

A duração do som de duas peças idênticas do mesmo aço, uma temperada e outra não, tangidas nas

mesmas condições, é diferente: o som emitido pela segunda durará um tempo mais longo do que o da

primeira.

Exame Metalográfico

O exame metalográfico procura relacionar a estrutura íntima do material às suas propriedades físicas,

ao processo de fabricação, ao desempenho das suas funções, etc. Este exame pode ser Macrográfico e

Micrográfico.

Macrografia

Consiste no exame do aspecto de uma superfície plana seccionada de uma peça ou amostra

metálica, devidamente polida e atacada por um reagente adequado. Por seu intermédio tem-se

uma idéia de conjunto, referente à homogeneidade do material, à distribuição e natureza de

falhas, impurezas e ao processo de fabricação. Para a macrografia, o aço é o material de maior

interesse. As heterogeneidades mais comuns nos aços são:

Vazio, causado pelo resfriamento irregular;

Segregação, causada pelas impurezas e outros componentes de liga;

Dentritas, formação de grãos de vários tamanhos;

Trincas, devido às tensões excessivas no resfriamento;

Micrografia

Consiste no estudo dos produtos metalúrgicos, com auxílio do microscópio, permitindo observar

e identificar a granulação do material, a natureza, forma, quantidade e distribuição dos diversos constituintes ou

de certas inclusões, etc. Estas observações são de grande utilidade prática.

Preparação de Corpos de Prova (C.P.)

Escolha da secção;

Corte utilizando a cut-off;

Embutimento da Amostra;

Lixamento;

Polimento;

Macrografia - Impressão de BAUMANN

Neste método, emprega-se uma folha de Papel Fotográfico comum, Brometo de

Prata, de preferência Mate (sem brilho), que é colocada mais ou menos um minuto em

solução aquosa de Ácido sulfúrico(H2S) de (1 a 5%), na ocasião de ser utilizada. A Folha

preparada é retirada da solução e depois de deixar escorrer um pouco o excesso do líquido,

é aplicada sobre a superfície polida da amostra, com as devidas precauções para assegurar

um contato perfeito, sem deslocações e evitar a interposição de bolhas de ar. Depois de

cinco minutos o Papel é mergulhado em um fixador comum de Hiposulfeto de Sódio, durante

uns dez minutos e em seguida lavado em água corrente durante uma hora.

As Regiões ricas em sulfeto, fornecem manchas pardas ou pretas, porque o Ácido

Sulfúrico decompõe as inclusões, com desprendimento de Gás Sulfúrico(H2S) que por sua

vez, reage com o Brometo de Prata da camada sensível do Papel Fotográfico, produzindo

Sulforeto de Prata que fica fixado na gelatina do Papel.

O fixador de Hiposulfeto de Sódio, elimina a parte do Brometo não atacada e deixa

inalterada a parte atacada quimicamente.

Procedimento do Experimental

1º- Colocar o Papel Fotográfico por mais ou menos um minuto em solução aquosa de

Ácido Sulfurico(H2SO4) de concentração de (1 a 5%);

2º- Retirar o Papel Fotográfico da solução e deixar escorrer um pouco o excesso do

líquido;

3º- Aplicar sobre o Papel Fotográfico a Superfície Polida da Amostra, Com cuidado,

ao colocar para não deslocar a Amostra do lugar e para não interpor bolhas de ar entre o

Papel e a Amostra, aguardando então por cinco minutos;

4º- Retira-se então a Amostra sobre o Papel Fotográfico;

5º- Mergulha-se o Papel Fotográfico na solução Fixadora de Hiposulfeto de Sódio,

deixando repousar por dez minutos;

6º- Retira-se o Papel Fotográfico da solução Fixadora de Hiposulfeto de Sódio;

7º- Lavar O Papel Fotográfico em água corrente durante uma hora.

Capítulo 3 - Tratamento Térmico

3 Diagrama ferro - carbono

3.1 Liquefação e solidificação do ferro puro

Da mesma forma como foram apresenta dos os metais na unidade anterior, pode-se apresentar a

curva de solidificação (liquefação) do ferro puro, como mostra o gráfico (fig. 3.1).

A curva apresenta várias características:

existem quatro pontos de parada;

existem intervalos na solidificação.

Fig. 3.1

O ponto de parada a 15360C é o da liquefação (fusão). Os outros pontos de parada referem-se a uma

mudança de estrutura cristalina do ferro no estado sólido.

Acima da temperatura de 9110C até 13920C, os átomos do ferro puro formam uma rede cubica de face

centrada(fcc) chamada ferro (gama) (fig. 3.2).

Abaixo de 9110C, os átomos transformam-se numa rede cúbica de corpo centrado(ccc) chamada ferro

(alfa) (fig. 3.3).

A distancia entre os átomos na estrutura do cubo de face centrada é maior do que na estrutura de cubo

de corpo centrado, portanto neste estado é mais fácil aceitar outros átomos, como, por exemplo, átomos de

carbono (fig. 3.2).

A esse fenômeno dá-se o nome de solubilidade no estado sólido.

Abaixo de 7690C o ferro é magnético. Acima da temperatura de 13920C, o ferro transforma-se

novamente em rede cubica de corpo centrado chamada ferro (delta) que, para o tratamento térmico, não

tem importância.

Fig. 3.2

Fig. 3.3

727°C

Figura 3.4 Diagrama de Equilíbrio Ferro-Carbono (Fe – C).

3.2 O aço.

O aço é uma liga de ferro e carbono. O teor de carbono varia entre 0,02% a 2,1%. O ferro com um teor

de carbono superior a 2,1% até 6,7% é chamado ferro fundido.

No ferro fundido, o carbono não é totalmente dissolvido e apresenta-se na forma de veios de grafite

que são extremamente frágeis.

3.3 Estrutura do aço no resfriamento lento (transformação no estado sólido)

O diagrama de fases encontrado, acima da linha que limita a região não existe uma fusão, mas sim

uma solução sólida.

Ferrita (ferro )

Austenita (ferro )

Fig. 3.4 Região do ponto Eutetóide.

A presença do carbono faz com que o ferro com rede cubica de corpo centrado(ccc) (ferro ) se

transforme em uma rede cubica de face centrada(cfc) (ferro ) a temperatura diferente de 9110C. Essa

temperatura varia em função do teor de carbono no ferro e é representada na figura 3.4 pela linha G-S-E.

A solução sólida Fe-+C, na qual o centro C está totalmente dissolvido, é dado o nome austenita (fig.

3.5). Após o resfriamento lento à temperatura ambiente, na maioria dos aços o carbono está quimicamente

ligado ao ferro como cementita (Fe3C), que é a estrutura mais dura do aço (fig. 3.6)

Fig. 3.6

Agora vamos estudar alguns corpos de prova com diferentes teores de carbono. Começamos com o

corpo de prova com 0,77% de carbono.

Esperamos que este corpo de prova se já o mais fácil de analisar, pois temos apenas um ponto de

parada nos 7270C. Este ponto se chama ponto eutetóide (fig. 3.7).

Abaixo de 7270C existe uma distribuição bem proporcionada (=eutetóide) de ferro puro a e Fe 3C (cementita). A

estrutura do eutetóide recebe o nome de perlita, por seu brilho aperolado.

Não é uniforme; é uma mistura de lâminas claras de ferro puro chamadas de ferrita (estrutura mole) e

de lâminas escuras de carboneto de ferro (Fe3C).

Fig. 3.7

O aço de 0,76% de teor de carbono também é denominado aço eutetóide. A concentração do carbono

na perlita é de 0,76%.

Vamos agora estudar o corpo de prova com 0,6%C (aço hipoeutetóide).

Com nossa experiência, reconhecemos (fig. 3.8), nas partes lamelares, a perlita. As manchas claras

identificamos como ferrita. Como nosso corpo de prova só contém 0,6% de carbono e a estrutura perlítica

necessita de 0,77%, então uma parte de ferrita agrupa-se em núcleos separados ou quase isolados.

Encontramos num aço com menos de 0,77%C, sempre uns núcleos de ferrita pura, sendo maiores

quando a porcentagem de carbono é menor. Ao aquecermos o corpo de prova, sua estrutura não muda em

nada até o ponto S.

Muda-se agora a perlita para austenita consumindo calor, enquanto que a ferrita ainda fica em sua

forma. Se elevarmos mais a temperatura, a ferrita também começa a se transformar em austenita (fig. 3.10).

Chegamos à linha G - S com toda a ferrita já transformada em austenita; temos em nosso corpo de

prova uma estrutura puramente austenítica. Daqui para frente a temperatura sobe de novo mais rapidamente.

O aço de um teor de carbono entre 0,05% até 0,76% se chama aço

hipoeutetóide.

A figura 3.11 apresenta o diagrama simplificado para os aços até 2,06% de teor de carbono, com as

estruturas cristalinas em função do teor de carbono e temperatura.

O aço de um teor de carbono entre 0,76% até 2,06% chama-se aço

hipereutetóide.

Agora vamos estudar o corpo de prova com 1,2%C (aço hipereutetóide).

O que acontece quando se aquece o corpo de prova? Podemos imaginar: em 727 0C, transforma-se

toda a perlita em austenita, logo a temperatura começa a subir e a cementita em excesso começa a se soltar

até chegar no ponto (linha S - E), onde a estrutura passa a ser austenítica (fig. 3.7).

Fig. 3.8

Fig. 3.9

Vendo a estrutura da figura 3.9 reconhecemos novamente as partes lamelares como perlita. As

nervuras claras são de cementita. Se analisarmos o excesso de cementita temos 1,2%C - 0,8%C (perlita)

0,4%C representando os restantes 0,4%C, excesso de cementita.

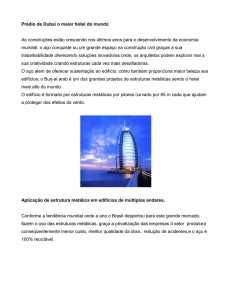

Aço com 0,20%C

Aço com 0,45%C

Aço com 0,7%C

Aço com 0,8%C

Figura 3.10 Microestruturas de alguns aços.

Classificação dos aços

De acordo com o texto anterior, é necessário (embora insuficiente) para uma correcta

caracterização de um aço que a respectiva composição química seja conhecida; esta

vulgarmente exprime-se através de classificações ou códigos definidos por instituições

internacionais. As mais relevantes são a American Iron and Steel Institute (AISI) e a DIN de

origem alemã.

1.1.1. Sistema americano (AISI / SAE) O sistema de classificação da AISI é frequentemente

adoptado pela Society of Automotive Engineers (SAE), pelo que é referido abreviadamente

por AISI-SAE; consiste num sistema numérico de quatro ou cinco algarismos, indicando os

dois (ou três) últimos o teor em carbono do aço em centésimos; os dois primeiros indicam se

o aço é ou não ligado e qual o tipo de liga.

1.1.2. Sistema alemão (DIN) A especificação DIN 17 006 estabelece o modo de abreviar as

diferentes composições de aços. Os aços sem liga são designados pela letra C seguida do

respectivo teor em carbono em centésimos (Ck se o aço é de qualidade superior - aços ditos

especiais, conforme critério a apresentar em seguida).

Os aços ligados são classificados em fraca e fortemente ligados conforme não exista ou

exista um elemento cujo teor seja pelo menos de 5%p. Os aços fracamente ligados são

designados pelo seu teor em carbono em centésimos e pela descrição da natureza dos

diferentes elementos de liga (pelo respectivo símbolo químico) e um ou mais números

indicando o teor do (ou dos) elementos de liga, afetados por um fator multiplicador (4 ou 10)

para que esse teor seja expresso por um número inteiro.

Os aços fortemente ligados são designados pela letra X seguida do respectivo teor em

carbono (em centésimos) e da descrição da natureza dos diferentes elementos de liga

através do respectivo símbolo e seu teor nominal.

1.1.3. Exemplos de classificação de aços Sistema de classificação AISI /SAE

1XXX - aço sem liga

1045 - aço sem liga com 0,45C

1145 - aço de corte fácil com 0,45C (com MnS)

1345 - aço de elevada resistência com 0,45C e 1,75Mn

2XXX - aço ao Ni 2345 - aço com 0,45C e 3,5Ni

2545 - aço com 0,45C e 5,0Ni

3XX - aço austenítico resistente à corrosão ou refractário

3XXX - aço ao Cr Ni

3145 - aço com 0,45C 1,25Ni e 0,60Cr

3245 - aço com 0,45C 1,75Ni e 1,0Cr

3345 - aço com 0,45C 3,50Ni e 1,55Cr

4XX - aço ferrítico ou martensítico resistente à corrosão ou refractário

4XXX - aço ao Mo

4045 - aço com 0,45C e 0,25Mo

4145 - aço com 0,45C 0,50 ou 0,95Cr e 0,25Mo

4345 - aço com 0,45C 1,80Ni 0,50 ou 0,80Cr e 0,25Mo

4645 - aço com 0,45C 1,80Ni e 0,25Mo

4845 - aço com 0,45C 3,5Ni e 0,25Mo

5XXXX - aço ao Cr 50100 - aço com 1C e 0,50Cr

51100 - aço com 1C e 1,00Cr 52100 - aço com 1 C e 1,45Cr

6XXX - aço ao Cr V

Sistema de abreviatura

DIN C45 - aço sem liga com 0,45C

Ck 45 - semelhante ao anterior mas de qualidade superior, dito aço especial

45CrMo 4 - aço fracamente ligado com 0,45C

1Cr e Mo não quantificado

X200Cr12 - aço fortemente ligado com 2C 12Cr

AISI

Sistema americano para a classificação dos aços ( American Iron and Steel Institute). Na

prática, o sistema de classificação mais adotado é o SAE-AISI. Nele, o aço carbono é

identificado pelo grupo 1xxx.

Os algarismos base para os vários aços-carbono e aços ligados e as porcentagens

aproximadas dos elementos de liga mais significativos recebem classificação da seguinte

forma:

10xx - aços-carbono;

11xx - aços-carbono com muito enxofre e pouco fósforo;

12xx - aços-carbono com muito enxofre e muito fósforo;

13xx - manganês (1,75%);

23xx - níquel (3,5%);

25xx - níquel (5%);

31xx - níquel (1,5%), cromo (0,6%);

33xx - níquel (3,5%), cromo (1,5%);

40xx - molibdênio (0,2 ou 0,25%);

41xx - cromo (0,5; 0,8 ou 0,95%), molibdênio (0,12; 0,2 ou 0,3%);

43xx - níquel (1,83%), cromo (0,5 ou 0,8%), molibdênio (0,25%);

44xx - molibdênio (0,53%);

46xx - níquel (0,85 ou 1,83%), molibdênio (0,2 ou 0,25%);

47xx - níquel (1,05%), cromo (0,45%), molibdênio (0,25%);

48xx - níquel (3,50%), molibdênio (0,25%);

50xx - cromo (0,28% ou 0,40%);

51xx - cromo (0,80, 0,90, 0,95, 1,00 ou 1,05%);

61xx - Cromo (0,80 ou 0,95%), vanádio (0,10 ou 0,15%);

86xx - Níquel (0,55%), cromo (0,50 ou 0,65%), molibdênio (0,20%);

87xx - Níquel (0,55%), cromo (0,50%), molibdênio (0,25%);

92xx - Manganês (0,85%), silício (2,00%);

93xx - Níquel (3,25%), cromo (1,20%), molibdênio (0,12%)

94xx - Manganês (1,00%), níquel (0,45%), cromo (0,40%), molibdênio (0,12%);

97xx - Níquel (0,55%), cromo (0,17%), molibdênio (0,20%);

98xx - Níquel (1,00%), cromo (0,80%), molibdênio (0,25%);

Os dois números representados pelas letras "xx" indicam a quantidade de carbono do

aço. Por exemplo: o aço 1020 apresenta 0,2% de carbono.

Os aços que possuem requisitos de temperabilidade adicionais recebem um H após a

sua classificação.

Aços

São os materiais metálicos quantitativamente mais empregados na indústria. São ligas

ferro-carbono, podendo ter elementos de liga adicionados propositadamente ou residuais

(decorrentes do processo), dependendo das propriedades necessárias. Depois do ferro, o

carbono é o elemento mais importante, que é o determinativo do aço. A quantidade de

carbono é um dos principais fatores que definem a classificação em aço doce ou duro.Os

outros principais elementos de liga encontrados em todos os tipos de aço, em maior ou

menor quantidade, são o silício, o manganês, o fósforo e o enxofre. São empregados em

equipamentos para a indústria mecânica, como em veículos de transporte de toda natureza,

aparelhos elétricos e eletrônicos, eletrodomésticos e em máquinas em geral, além de ter

grande aplicação na construção civil.

Aços-carbono

Liga de ferro-carbono que contém de 0 a 2% de carbono. Possui na sua composição

apenas quantidades limitadas de carbono, silício, manganês, cobre, enxofre e fósforo.

Outros elementos existem apenas em quantidades residuais. O carbono é elemento mais

importante depois do ferro, sendo o elemento determinante das propriedades mecânicas do

aço. A quantidade de carbono define o tipo de aço, conforme se denomina na indústria, em

doce ou duro. A maior parte do aço produzido no mundo é do tipo aço-carbono. Em regra

geral, quanto maior o teor de carbono do aço, maior é sua dureza e menor sua dutilidade.

Aço de baixo carbono

Aços cuja quantidade máxima de carbono é de aproximadamente 0,3%. Possuem,

normalmente, baixa resistência mecânica e dureza e alta dutilidade e tenacidade. São

facilmente usináveis e soldáveis de um modo geral e apresentam baixo custo de produção.

Normalmente não são tratáveis termicamente para endurecimento. Entre as suas aplicações

típicas estão as chapas automobilísticas, perfis estruturais e placas utilizadas na fabricação

de tubos, construção civil e latas de folhas-de-flandres.

Aço de médio carbono

Aço que possui uma quantidade de carbono suficiente para a realização de tratamento

térmico de têmpera e revenido, embora tais tratamentos precisem ser realizados com taxas

de resfriamento elevadas e em seções finas para serem efetivos. Contêm de 0,3 a 0,6% de

carbono, aproximadamente. Os aços de médio carbono possuem maior resistência e dureza

e menor tenacidade e dutilidade do que os aços de baixo carbono. São utilizados em rodas e

equipamentos ferroviários, engrenagens, virabrequins e outras peças de máquinas que

necessitem de razoável resistência mecânica e ao desgaste, além de tenacidade.

Aço de alto carbono

Aço que contém mais de 0,6% de carbono. Sua soldagem é mais difícil do que a efetuada

em aços de baixo e médio carbono, devido à maior probabilidade de ocorrer trincas a frio.

Os aços alto carbono possuem maior resistência e dureza, e menor dutilidade em relação

aos aços baixo e médio carbono. São quase sempre utilizados na condição temperada e

revenida, possuindo boas características de manutenção de um bom fio de corte. Possuem

grande aplicação em talhadeiras, folhas de serrote, martelos e facas.

Aço-ferramenta

Aço ao carbono com teores de 0,8 a 1,5% de carbono. Se apresentar outros elementos de

liga, estes são aplicados em porcentagens pequenas. A principal desvantagem desse tipo de

aço é o fato de perder sua dureza (capacidade de corte) em temperaturas relativamente

baixas (em torno de 250ºC), requerendo velocidades de corte inferiores a 25m/min. São

impróprios para usinagem de aços de alta resistência. Apresenta como vantagens: baixo

preço, facilidade de usinagem, tratamento térmico relativamente simples, boa tenacidade e

boa dureza e resistência ao desgaste quando bem temperado. O aço ferramenta ainda é

empregado em pequenas oficinas, em ferramentas para a produção de poucas peças e para

a usinagem de ligas de latão e de alumínio.

Aço-liga

Chamado também de aço especial, é uma liga de ferro-carbono com elementos de adição

(níquel, cromo, manganês, tungstênio, molibdênio, vanádio, silício, cobalto e alumínio) para

conferir a esse aço características especiais, tais como: resistência à tração e à corrosão,

elasticidade e dureza, entre outras, tornando-os melhores do que os aços-carbono comuns.

A adição de elementos de liga tem o objetivo de promover mudanças microestruturais que,

por sua vez, promovem mudanças nas propriedades físicas e mecânicas, permitindo que ao

material desempenhar funções específicas.

Os aços-liga costumam ser designados de acordo com os elementos predominantes, como,

por exemplo, aço-níquel, aço-cromo e aço-cromo-vanádio. Seguem a mesma classificação

dos aços-carbono, dividindo-se também em graus, tipos e classes. Os sistemas de

classificação também são os mesmos, destacando-se os sistemas SAE, AISI, ASTM e UNS.

Os aços-liga podem ser encontrados em praticamente todos os segmentos industriais,

desde a construção civil até a construção naval, passando pelas indústrias petrolífera,

automobilística e aeronáutica.

Aços de alta liga são aqueles cuja soma dos elementos ultrapassa 5%. Três grupos podem

representar os aços ligados: aços temperados e revenidos, aços tratáveis termicamente e

aços resistentes à corrosão e ao calor.

Aço microligado

Aço que contêm, em geral, menos de 0,15% de carbono e pequenas quantidades de Nb, V,

Ti, Mo e N. Possuem boa soldabilidade. A soldagem desses aços é similar à dos aços de

baixo carbono, embora seja esperada uma maior temperabilidade.

Aço rápido

Material que pode ser feito com muitos tipos de aço, empregando-se ligas de tungstênio,

cromo, molibdênio, vanádio e cobalto. Essas combinações de elementos de liga asseguram

a resistência e a dureza necessárias para operações em altas temperaturas. Os açosrápidos resistem a temperaturas de até 550ºC. Mesmo com o desenvolvimento de novas

tecnologias de fabricação de materiais para ferramentas, o aço rápido ainda é utilizado para

confecção de ferramentas para furação, brochamento e fresamento, uma vez que seu custo

é relativamente baixo. Assim como o metal duro, o aço rápido também pode receber

camadas de recobrimento, sendo os mais usados: TiN, TiCN e TiAlN.

Aços-ferramenta

São aços utilizados em operações de corte, formação, afiação ou quaisquer outras

relacionadas com a modificação de um material para um formato utilizável. Estes aços se

caracterizam por sua elevada dureza e resistência à abrasão geralmente associados à boa

tenacidade e manutenção das propriedades de resistência mecânica em elevadas

temperaturas. Estas características normalmente são obtidas com a adição de elevados

teores de carbono e elementos de ligas, como tungstênio, molibdênio, vanádio, manganês e

cromo. Boa parte dos aços-ferramenta são forjados, mas algumas também são fabricadas

por

meio

de

fundição

de

precisão

ou

por

metalurgia

do

pó.

A fusão dos aços-ferramenta é realizada, normalmente, em quantidades relativamente

pequenas nos fornos elétricos, tomando-se um especial cuidado com as tolerâncias de

composição química e homogeneidade do produto final. Estas e outras particularidades

tornam o aço-ferramenta um material de custo mais elevado do que os aços comuns.

Aplicações dos aços-ferramenta:

Aços baixa-liga para aplicações especiais: utilizados, de um modo geral, em

componentes de máquinas como árvores, cames, placas, mandris e pinças de tornos;

Aços para moldagem: como o próprio nome sugere, estes aços são utilizados como

moldesde vários tipos, para aplicações que requerem a manutenção das

características de resistência em temperaturas e pressões elevadas;

Aços temperáveis em água: são utilizados em ferramentas para forjamento a frio,

cunhagem de moedas, gravação em relevo, trabalho em madeira, corte de metais

duros (machos e alargadores), cutelaria e outras que requeiram resistência ao

desgaste por abrasão.

Aços rápidos

Aços empregados em ferramentas de usinagem mecânica para altas velocidadesde corte,

estáveis a altas temperaturas por decorrência da estabilidade de seus carbetos de

elementos de adição.

Formas comerciais dos aços

Os aços-carbono seguem uma divisão padronizada na indústria, o que permite que

fornecedores e consumidores se comuniquem com maior eficiência. Algumas das formas em

que os aços podem ser classificados são:

Semi-acabados para forjamento

Estruturais

Barras laminadas a quente

Barras acabadas a frio

Chapas finas laminadas a quente

Chapas finas laminadas a frio

Chapas com esmalgagem porcelânica

Chapas chumbadas compridas

Chapas galvanizadas

Chapas revestidas por zincagem eletrolítica

Bobinas laminadas a quente

Bobinas laminadas a frio

Folhas-de-flandres

Arames

Arames achatados

Tubos

Tubos estruturais

Tubos para oleodutos

Produtos tubulares para campos petrolíferos

Produtos tubulares especiais

Fios-máquina laminados a quente