Projeto

Fonte de Tensão Variável

Aluno: Fábio de Oliveira Ribeiro

Turma: 112PE – Turno da Noite

Professor: Cristiano Amaral

INTRODUÇÃO:

O primeiro desafio que me deparei foi entender o esquemático do projeto

fornecido para a fonte variável. Isso envolveu pesquisa dos componentes e quais as

suas funções. Para vencer este desafio fiz bastante uso da internet e do Google

para pesquisar datasheets dos componentes que compõe a fonte.

O principal site que utilizei foi o http://www.datasheetcatalog.com/ por

conter uma ampla variedade de documentos de diversos fabricantes de um mesmo

componente, alguns mais resumidos outros mais completos, facilitando a

comparação e o entendimento do funcionamento dos componentes. O site possui

ferramenta de busca e índice alfanumérico para pesquisa e idioma em português.

O segundo desafio foi a aquisição dos componentes o que exigiu idas em

diversos estabelecimentos até a aquisição de todos os componentes, tendo em vista

que nos principais estabelecimentos de componentes na capital não foi possível

encontrar todos os componentes em um único estabelecimento, também o

atendimento é deficitário e demorado, exigindo paciência e conhecer bem os

produtos que se quer comprar.

O terceiro desafio foi transferir o layout da fonte para a PCI, para isso

mais uma vez pesquisei no Google métodos caseiros que não envolvesse utilização

de produto químico e de baixo custo. O método que utilizei foi o de transferir o layout

para a PCI utilizando toner de impressora laser e papel tipo fotográfico. O resultado

apesar de não ser totalmente satisfatório é bem simples e de baixo custo.

Ter superado estes obstáculos foi importante, pois pude aprender a

buscar o conhecimento para o desenvolvimento e conclusão da atividade proposta

da melhor maneira possível, primando sempre pelo melhor resultado e pelo menor

custo de produção sem abrir mão da qualidade nem diminuindo os parâmetros

exigidos. A fonte variável foi concluída, se mostrou estável e confiável para ser

usada em bancadas de testes e reparos, sendo que eu mesmo já a utilizei para

verificar o funcionamento de controles remotos que estavam com defeitos inclusive

recuperando um deles.

Na minha formação profissional ter montado esta fonte abriu minha mente

para as possibilidades que a eletrônica pode alcançar. Pude aprender que com

esforço, dedicação, pesquisa, com erros e acertos, é possível desenvolver projetos,

que é a área em que pretendo atuar, também fazer reparos e consertos observando

e interpretando esquemáticos ou circuitos já impressos e montados. Depois de ter

montado a fonte senti mais confiança na minha capacidade e mais motivado a

concluir o curso com o melhor aproveitamento possível. Vi também que a eletrônica

poderá abrir portas para atuar em outras atividades correlacionadas e também a

possibilidade de ter uma remuneração melhor e mais adequada que é um dos

principais objetivos de todo profissional.

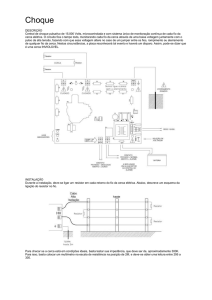

DESENHO DO ESQUEMÁTICO E LAYOU PCI:

Para desenhar o esquemático utilizei vários softwares próprios para este

fim, o primeiro que utilizei foi o ExpressPCB, que utilizei sem maiores problemas,

depois montei o mesmo esquemático no Proteus 7 Professional, o que demandou

bastante tempo e muitas dificuldades, primeiro pela barreira do idioma, segundo pela

complexidade do programa em si, aliado a fato de não ter conseguido um tutorial de

fácil compreensão para utilizar.

O terceiro software que utilizei foi CircuitMaker que obtive melhores

resultados mas não consegui gerar uma PCI com este programa.

O quarto programa que testei foi o Eagle 5.11que consegui usar com

maior facilidade. Mostrou ser um programa simples de fácil obteção, pode ser obtido

no site http://www.cadsoftusa.com/ , neste site além do programa vc pode acessar o

fórum e baixar uma variedade de bibliotecas de componentes feitos por outros

utilizadores ou fabricantes.

Também consegui uma apostila completa para o Eagle Vs 4x que foi

bastante útil para o aprendizado. O programa permite edição e criação de

componentes a partir de outros com package semelhante ou ainda criar um

componente do zero. O programa realiza processo de checagem de conexão

elétrica (ERC) e possui uma ferramenta DRC(Design Rule Check) que define regras

de espaçamento para roteamento automático evitando assim surpresas na hora da

confecção da placa. Podem-se definir diversos parâmetros de espaçamento

inclusive confeccionar placas com layout de dois lados.

Esquemático feito com Eagle 5.11

Lay-out de PCI obtido a partir do esquemático

Esta placa ficou muito grande e com os componentes muito espaçados,

também a montagem final ficou com um excesso de fios por conta dos terminais dos

led’s. Apesar de tê-la montado acabei descartando-a, pois não caberia na caixa

junto com o transformador. A placa definitiva foi obtida tendo como base o layout

fornecido

pelo

Professor

Cristiano

disponibilizado

no

seu

site

http://professorcristiano.com/ensino-militar/. Após feito o download da placa no

formato PCB, utilizei o ExpressPCB para compactar um pouco os componentes para

que pudesse acomodar a PCI junto com o Transformador dentro da caixa metálica:

Placa reduzida feita no ExpressPCB

TRANSFERÊNCIA DO LAYOUT PARA PCI E CORROSÃO:

Para transferência do layout para a PCI utilizei um método encontrado

mediante pesquisa no Google que consistia em imprimir o layout em papel

fotográfico tipo Glossy com impressora laser e depois utilizando ferro elétrico,

aquecer a placa e colocar sobre ela a impressão já recortada no tamanho certo.

Colocar sobre o papel o ferro em temperatura elevada por alguns

minutos, logo após mergulhar a placa junto com o desenho em água quente e

detergente por alguns minutos. Logo após debaixo de água fria retirar o papel

fotográfico. O método funciona ficando o toner grudado no cobre da placa. Porém na

retirada do papel costuma sair também um pouco do toner, necessitando assim de

completar o processo com caneta de tinta permanente e cobrir ou corrigir os locais

falhos utilizando uma lupa, para só depois de esta correção levar a placa para

corrosão do percloreto de ferro. Tem também algumas variações deste método

utilizando papeis para transparência e adesivos, mas eu utilizei o Glossy fotográfico

conforme fotos:

Medindo layou para recortar a PCI

Medindo a PCI para recortar

Recortando a PCI

Preparando para transferir o Layout

Aquecendo com ferro elétrico

Resultado depois de retirado o papel fotográfico

Corrigindo falhas com lupa e caneta de tinta permanente

Placa pronta para o processo de corrosão

MONTANDO OS COMPONENTES NA PCI

Após a corrosão fiz uma verificação com o multímetro para verificar se

todas as trilhas estavam conduzindo para inicia a montagem e soldagem dos

componentes.

Os componentes que foram utilizados neste projeto foram:

Componentes

Caixa metálica

13x11x7cm

Aplicação

Acomodação dos circuitos e transformador

Placa pci cobreada

Acomodação dos componentes e soldagens

5x5cm

dos mesmos formando o circuito da fonte

Transformador

Ve=110/220V 1a

Vs=15+15V center tape

Tomada CA para painel

Chave liga/desliga

Transformar tensão de entrada CA 110/220

em tensão de saída CA 30Vpp ou 15+15Vp

Conectar a tensão externa na fonte

Chave para ligar e desligar a fonte sem

necessidade de retira o cabo de alimentação

Quant.

1

1

1

1

1

Porta fusível

Acomodar fusível de proteção

1

Fusível de 3a

Proteção para sobrecarga da fonte

1

Chave HH

Diodos retificadores

1N4007

Comutar a tensão de entrada quando 127V ou

220V

1

Retificar o sinal de entrada CA do

transformador para sinal de saída cc para o

6

circuito

Capacitores eletrolíticos

Filtrar o sinal retificado dos diodos

2200uf 35V

estabilizando e compensando as variações de

Polarizado

tensão do circuito

3

Capacitores eletrolítico

Compensar pequenas variações de tensão

47uf 35V polarizado

dos CI’s reguladores de tensão

Regulador de tensão

7805

Regulador de tensão

7812

Regulador de tensão

7905

Regulador de tensão

7912

Regulador de tensão

7815

2

Estabilizador de tensão com limitação interna

de corrente e compensação de temperatura.

1

Fornece tensão de saída igual a +5V

Estabilizador de tensão com limitação interna

de corrente e compensação de temperatura.

1

Fornece tensão de saída igual a +12V

Estabilizador de tensão com limitação interna

de corrente e compensação de temperatura.

1

Fornece tensão de saída igual a -5V

Estabilizador de tensão com limitação interna

de corrente e compensação de temperatura.

1

Fornece tensão de saída igual a -12V

Estabilizador de tensão com limitação interna

de corrente e compensação de temperatura.

1

Fornece tensão de saída igual a +15V

Transistor de alta potência NPN. Usado neste

Transistor TIP41

projeto excitador de corrente para controle da

1

saída da tensão variável

Dissipador de potência, utilizado no projeto

Transistor 2N3055

como potenciômetro “eletrônico” para regular a

tensão e a corrente da saída de tensão

1

variável

Potenciômetro 220kΩ

Regular a saída de tensão variável 0 a 15V

1

Knob

Elemento de acabamento para potenciômetro

1

Resistores 1kΩ 1w

Resistores de tensão para diminuir a tensão e

a corrente para acendimento dos led’s

5

Diodo emissor de luz na cor vermelha para

Led’s vermelho

indicar status das tensões positivas em

3

funcionamento

Diodo emissor de luz na cor verde para indicar

Led’s verdes

status das tensões negativas em

2

funcionamento

Suporte para led’s 5mm

Acomodar e fixar os led’s na caixa

5

Bornes vermelhos

Borne para saídas de tensões positivas

3

Bornes pretos

Borne para saída gnd

3

Bornes amarelos

Borne para saídas de tensões negativas

2

Isolar o componente do dissipador de calor

1

Dissipar calor do 2N3055

1

Isolador de mica para

2N3055

Dissipador de calor

Pasta térmica

Isoladores para parafuso

Parafuso, porca e arruela

para fixação do 2N3055

Propiciar a transferência térmica do

componente e ajudar na isolação do mesmo

Isolar os parafusos de fixação do 2N3055 do

dissipador de calor

Fixar o componente no dissipador de calor

Abraçadeira plástica

Organizar os cabos de conexão dentro da

pequena

caixa

Cabo de força

Cabo de alimentação CA

1

2

2

10

1

Para a solda dos componentes, utilizei um ferro de solda de 30W com

ponta fina e solda fina.

Primeiro passo foi furar a placa para encaixa dos terminais dos

componentes e de cabos, para isso usei mini-furadeira e broca fina. O segundo

passo foi identificar os componentes na parte não cobreada da placa reduzindo

assim a possibilidade de erro de montagem. O terceiro passo foi distribuir os

componentes nos seus locais observando a polarização dos componentes como

base no diagrama do circuito.

Iniciei a soldagem fixando primeiro os componentes menores como

resistores e diodos, cabinhos e depois os maiores. Após a soldagem fiz um pequeno

teste para verificar o funcionamento do circuito.

Para preparar a caixa foi necessário brocas de diversos tamanhos para

realizar diversos furos de diâmetros diferentes, os rasgos foram feitos utilizando

furadeira e o acabamento com lima bastarda, e quadrada para acabamentos

menores. A fixação do dissipador de calor foi externa por não caber dentro da caixa,

foi necessário fazer a isolação do mesmo com isoladores para parafuso. Fiz um

gabarito para furar a frente da caixa para encaixar os suportes para led’s, bornes e

potenciômetro. Após a fixação dos mesmos procedi a uma verificação com o

multímetro para verificar se os bornes estavam devidamente isolados da caixa.

O transformado utilizado foi um com o primário de 4 fios; para ligar a

sequência transformador – chave HH – chave Liga/Desliga – Fusível e tomada CA,

utilizei o seguinte esquema:

RELATÓRIO FOTOGRÁFICO DA MONTAGEM DOS COMPONENTES

Figura 1 - Identificando Componentes

Figura 2 - Testando as Trilhas

Figura 3 - Soldando componentes menores

Figura 4 - Soldando e identificando cabinhos

Figura 5 - Todos os componente soldados

Figura 6 - Fonte pronta para teste

RESULTADOS

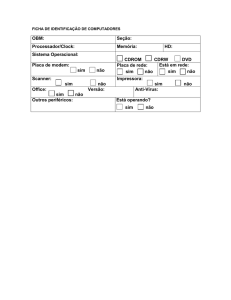

Após testes os resultados obtidos com o multímetro foram os seguintes:

Saída de Tensão +5V = +4,86V

Saída de Tensão -5v = -4,89V

Saída de Tensão +12V = +11,86V

Saída de Tensão -12V = -11,89V

Saída de Tensão Variável 0-15V = 0 – 13,9V

APLICAÇÕES:

Esta fonte é adequada a uma ampla variedade de aplicações, é

fundamental em bancada de reparos e para aprendizado, serve para proteção de

circuitos de testes contra eventuais danos por um erro de montagem, serve para

alimentar circuitos com corrente de até 1A, poderá alimentar motores de até 15V e

ser utilizada para teste de reparos de equipamentos defeituosos.

Por se tratar de uma fonte ajustável ou variável é indispensável em

laboratórios de eletrônica, pois permite o desenvolvimento de roteiros e projetos de

experimentos específicos, eletrodinâmica e aplicações de componentes eletroeletrônicos.

Pode ser usada para auxiliar na instrumentação de laboratório, eliminando

a utilização de pilhas ou baterias e seus resíduos e possibilitando o ajuste da tensão

necessária.

Bibliografia:

http://professorcristiano.com/

http://www.sabereletronica.com.br/

http://www.feiradeciencias.com.br/

www.google.com.br