Relatório de projeto

As credenciais verdes de um novo armazém de

pé direito alto com controle de temperatura

Keith Laidlaw e Bawden Burrows, da MLM Consulting Engineers, descrevem o

projeto e a construção de um armazém de pé direito alto com estrutura de aço e

controle de temperatura em Stevenage, Hertfordshire, com especial atenção a suas

credenciais ‘verdes’

O novo armazém construído para a Wine Society incluiu o uso

inovador do Hemcrete® em sua construção. Acredita-se que é a

primeira vez que esse material foi usado nesse tipo de projeto.

Outra inovação foi a fabricação remota de painéis de reboco de

cânhamo e cal, cuja necessidade se deveu às condições da

construção.

O Hemcrete® é um material sustentável para paredes

produzido pela Lime Technology Ltd a partir de cânhamo

especialmente preparado e um aglutinante à base de cal, que

geram um material carbono-negativo de alta eficiência térmica e

propriedades térmicas passivas e ativas. A combinação de

isolamento térmico e de umidade reduz substancialmente a

energia necessária para regular as temperaturas, o que é um fator

crítico na construção e operação de instalações de armazenagem

com controle de temperatura.

O edifício já passou por um ciclo anual de operação, período

no qual os gastos com energia foram monitorados atentamente.

Demonstrou-se uma economia de energia significativa, maior do

que a prevista pela modelagem térmica e muito maior do que a

dos armazéns existentes no local, o que resultou em uma redução

substancial dos custos energéticos.

Introdução

A MLM Consulting Engineers foi contratada pela Wine Society

para dar assessoria estrutural, civil e de construção, trabalhando

em estreita colaboração com a empresa de arquitetura Vincent &

Gorbing em um novo armazém com controle de temperatura

destinado a ampliar as instalações existentes em 50.000 m3 para

armazenar mais 3,5 milhões de garrafas de vinho a temperaturas

mantidas rigorosamente entre 13 e 16°C.

O plano foi desenvolvido até um estágio avançado antes da

proposta de projeto e construção e depois continuou sendo tocado

pela MLM e a Vincent & Gorbing, atuando junto à empreiteira de

projeto e construção Morgan Ashurst (atualmente Morgan Sindall)

para finalizar os detalhes construtivos.

Requisitos de projeto e desenvolvimento do plano

Os edifícios dos armazéns originais foram construídos na década

de 1960, sendo que uma das principais preocupações do cliente

eram os gastos com energia, sempre crescentes, e o peso

adicional que o novo armazém teria no custo da operação do

local.

O novo empreendimento tinha de se integrar bem às

instalações existentes, e uma posição adequada foi identificada

em uma área vaga na parte de trás do local, com ligações dos

dois lados a armazéns existentes. A metragem disponível para a

área do edifício, combinada aos requisitos de volume de

armazenagem, resultaria em um armazém de pé direito alto, com

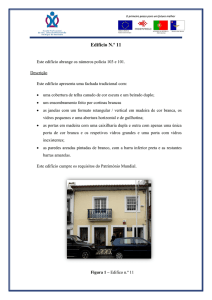

18 m livres até a parte inferior da estrutura da cobertura (Fig. 1).

A Wine Society é um cliente muito consciente do ponto de

vista ambiental e foi muito receptiva, ao longo da elaboração do

projeto, a maneiras inovadoras e, em alguns casos, não

comprovadas, de minimizar a pegada de carbono de seu novo

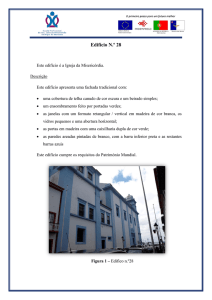

1 Planta do edifício do armazém

edifício e reduzir seus gastos com energia. Esse passou a ser o fio

condutor da elaboração do projeto.

Logo no início do projeto, a equipe identificou o Hemcrete®

como possível produto a ser usado como principal material de

isolação, com base em informações fornecidas pela Lime

Technology Ltd sobre o recente empreendimento da Cervejaria

Adnams, em Suffolk, em que o material havia sido empregado na

forma de blocos de concreto comuns para construção, com o

objetivo de regular as temperaturas internas do edifício.

Embora esse produto de cânhamo e aglutinante à base de cal

não fosse amplamente utilizado no Reino Unido na época, trata-se

de um material sustentável e consagrado, que possibilita paredes

com característica carbono-negativa, de alta eficiência térmica e

propriedades térmicas passivas e dinâmicas. Foi identificado como

possuidor de uma série de propriedades específicas vantajosas

para este empreendimento em particular.

A primeira era que poderia ser pulverizado na posição

desejada, de maneira similar ao concreto projetado, além de

melhorar as características de permeabilidade ao ar do edifício. O

segundo fator foi sua capacidade de absorver energia quando a

temperatura muda; à medida que a temperatura externa aumenta,

o Hemcrete® vai realmente secando, sendo que a energia é

consumida na secagem do produto antes que esse calor consiga

passar para dentro da estrutura. O inverso acontece quando

esfria.

Em terceiro lugar, ele tem um valor de carbono incorporado de

130 kg CO2/m3 devido aos processos de cultivo e fabricação. Isso

ajuda a reduzir a pegada de carbono do edifício como um todo.

Apesar de não influir no desempenho futuro do edifício em termos

energéticos, isso foi visto pela Wine Society como uma vantagem

adicional em termos de incrementar as credenciais ‘verdes’ do

empreendimento.

Opções

construtivas

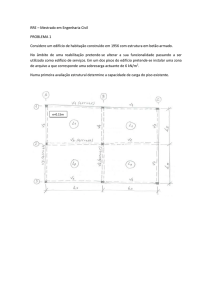

Carga máxima Carga máxima

de aquecimento de refrigeração

(kW)

(kW)

1. Edifício

revestido de

painéis compostos;

paredes e

87,8

205,4

cobertura

(Permeabilidade

5,0)

2. Paredes e

cobertura

revestidos de

painéis compostos,

com Hemcrete®

77,0

198,6

incluído na

construção das

paredes

(Permeabilidade

4,0)

3. Paredes

revestidas de

painéis compostos,

com Hemcrete®

incluído na

construção das

68,1

185,0

paredes e da

cobertura;

cobertura com

perfis de aço

simples

(Permeabilidade

3,0)

Tabela 1 Resultados do modelo térmico

Consumo anual de

energia

Gás

(kWh)

Elétrica

(kWh)

384.948

358.961

337.597

347.077

298.576

323.309

Desenvolvimento do modelo térmico

Um desafio para os engenheiros foi incorporar o Hemcrete® a um

modelo térmico.

Embora seu efeito dinâmico seja reconhecido, não havia

dados comprováveis disponíveis para modelar esse efeito com

precisão. O produto só poderia ser modelado usando-se um valor

de U típico com alta estanqueidade ao ar (estimada) e

características dinâmicas.

Para fazer a melhor avaliação, o modelo térmico foi executado

usando-se as seguintes opções de revestimento:

- Opção 1. Revestimento com painéis compostos tanto nas

paredes como na cobertura, sem Hemcrete®.

- Opção 2. Revestimento com painéis compostos tanto nas

paredes como na cobertura, com Hemcrete® incluído na

construção das paredes na espessura de 300 mm.

- Opção 3. Revestimento com painéis compostos nas paredes,

com Hemcrete® incluído na construção das paredes e da

cobertura na espessura de 300 mm; cobertura com perfis de aço

simples.

A decisão de usar a espessura de 300 mm foi tomada a partir

de discussões com a Lime Technology Ltd, pois se trata da

espessura necessária para simular o efeito de isolação dos

valores de U da Parte L das normas atuais.

A construção com painéis compostos foi selecionada em vez

de um método mais tradicional simplesmente devido à altura do

edifício; porém, a melhora dos valores de U e da permeabilidade

ao ar foi essencial no desenvolvimento desse plano.

Para a Opção 1 de construção, tomou-se como

permeabilidade ao ar do edifício o valor de 5,0 m3/h/m2, já que

esse dado constava entre os dados publicados por outros

fabricantes de painéis como tendo sido utilizado em

empreendimentos semelhantes executados. Para as Opções 2 e

3, podia-se esperar uma melhora nos elementos que incluíam o

Hemcrete® devido à maior estanqueidade ao ar, sendo que, na

falta de dados técnicos publicados, foram estimados os valores de

4,0 m3/h/m2 para a Opção 2 e 3,0 m3/h/m2 para a Opção 3.

Entre os outros parâmetros de projeto usados no modelo

térmico estavam a temperatura máxima do espaço interno de

15°C e a temperatura mínima do espaço interno de 13°C, de

acordo com os requisitos de projeto fornecidos pelo cliente.

Assumiu-se a iluminação a 50%, 8 horas por dia, e usou-se um

Coeficiente de Desempenho de Refrigeração de 3,6. A Tabela 1

exibe os resultados do modelo térmico com base nesses números.

As cargas máximas de aquecimento e refrigeração

determinaram o tamanho das instalações necessário para manter

as temperaturas com base na operação 24 h por dia, 365 dias por

ano. As estações de aquecimento / refrigeração basearam-se em

análise psicométrica, concluindo-se que seria necessário

aquecimento durante 71,5% do ano e refrigeração durante 28,5%

do ano.

Com base no tempo de operação de 24 horas X 365 dias =

8.760 horas e em um fator climático típico de 0,7, os valores de

consumo anual de energia para cada opção constantes na tabela

foram determinados da seguinte maneira, tomando a Opção 1

como exemplo: 87,8 kW x (8760 h x 71,5%) x 0,7 = 384.948 kWh.

A partir desses valores, calculam-se os custos de operação com

aquecimento a gás e a eletricidade.

Como esperado, o modelo térmico indicou que a Opção 3

proporcionaria a maior economia de energia, mas era necessário

levar em conta os custos estruturais adicionais de suportar o

Hemcrete®, material muito mais pesado, na cobertura. Isso é

discutido mais detalhadamente na próxima seção, sobre o projeto

estrutural.

Em consequência, a Opção 2 foi selecionada, com o modelo

térmico projetando custos anuais de operação, no pior caso, de:

Eletricidade a 7,3 p/kWh

= £ 25.336

Gás a 2,7 p/kWh

= £ 9.115

(Valor por kWh pago pela Wine Society na época.)

Embora não pudéssemos quantificar ou modelar o efeito das

propriedades dinâmicas, a experiência de uso na Cervejaria

Adnams demonstrou que haveria um impacto favorável,

resultando em números melhores do que os identificados no

modelo térmico. Mesmo sem o efeito dinâmico dos painéis

‘verdes’, os números térmicos projetados ainda representavam

uma economia substancial de gastos com energia. A Wine Society

escolheu a Opção 2 do plano.

Desenvolvimento do projeto estrutural

A posição do edifício no local exigia um armazém de pé direito alto

com estrutura de aço.

Os edifícios originais do local tinham estrutura de aço com

fundações em estacas e haviam sido projetados para receber, ao

lado, uma ampliação com portal de vão duplo de tamanho

semelhante, mas não o armazém de vão largo e pé direito alto

proposto. Verificações de projeto a respeito das fundações

existentes, que se estendiam sob a área do novo edifício,

confirmaram que, embora elas tivessem certa capacidade

adicional, esta era insuficiente para suportar as cargas do novo

edifício.

Investigações geotécnicas na área do novo armazém

indicaram melhores condições do solo nessa área do local, as

quais permitiriam o uso de fundações do tipo sapata e uma laje de

apoio sobre enchimento granulado de engenharia.

Com relação às fundações, a posição do edifício e as

fundações existentes, que se estendiam sob as extremidades da

área do novo edifício, indicaram que não se poderiam usar

fundações rasas ao lado dos edifícios existentes, e que as

fundações precisariam ser estaqueadas nessas áreas. O custo de

mobilizar um equipamento de estaqueamento para as fundações

adjacentes aos edifícios existentes resultou na decisão de fazer

um estaqueamento completo.

A altura do edifício, de 18 m até a parte inferior da cobertura, e

o sistema de plataformas de pé direito alto exigiram uma laje de

piso construída de acordo com a especificação TR34 para uma

classificação de piso FM2 (Especial), com designação Superplana

para as áreas de movimento definidas entre as plataformas. A

MLM trabalhou em estreita colaboração com a TwinTec Flooring

nos requisitos finais do projeto.

O projeto da superestrutura foi desenvolvido juntamente com a

modelagem térmica e levando em conta a necessidade de

acomodar o Hemcrete® à solução estrutural final.

No início do desenvolvimento do projeto, uma série de planos

estruturais foi elaborada para avaliar com precisão os custos de

construção das três soluções construtivas analisadas no processo

de modelagem térmica, de modo a permitir uma estimativa

completa dos custos totais.

mm de espessura usando os painéis de cânhamo e cal com 18 m

de altura exigia uma solução estrutural inovadora. A equipe

2 Pulverização de Hemcrete® local em painéis pré-fabricados,

feita remotamente

3 Painéis pré-fabricados instalados na estrutura de aço

4 Interior do armazém de pé direito alto exibindo a parede de

painéis translúcidos Kalwall

O fator crucial no início do projeto da estrutura de aço foi a

necessidade de levar em conta o impacto estrutural de suportar o

Hemcrete® na cobertura. O cliente queria máxima flexibilidade

para futuras mudanças no uso do edifício, e os projetos iniciais

basearam-se em uma estrutura da cobertura com vão livre de 45

metros.

Suportar na cobertura painéis de 300 mm de espessura feitos

de cânhamo e cal, material cuja densidade de 275 kg/m3 quando

seco resultava em cargas permanentes de isolação

consideravelmente mais altas do que as de um painel composto

normal, tinha implicações óbvias em uma estrutura de cobertura

em vão livre.

O modelo térmico previa uma vantagem térmica adicional de

usar o Hemcrete® na cobertura, mas concluiu-se que os custos da

solução estrutural mais robusta superariam a economia adicional

de energia. Assim, o Hemcrete® foi usado somente na construção

das paredes, dentro de uma estrutura de aço escorada com

armações afuniladas em treliça de 3,2 m de profundidade e

centros de 7,2 m sobre os 45 m de largura do edifício, além de

uma treliça triangular pré-arqueada ‘envidraçada’, apoiada em

uma torre de treliça na extremidade norte do edifício, conforme

exibido no diagrama do modelo em 3D (Fig. 1).

Não tendo sido usada anteriormente em uma situação de

armazém de pé direito alto, a construção de uma parede de 300

de projeto trabalhou em estreita colaboração com a Lime

Technology Ltd, que apontou uma solução que havia sido usada

anteriormente apenas em edifícios de menor escala por meio da

pulverização no local ou na forma de blocos não estruturais préfabricados. Pulverizar o Hemcrete® a uma altura de 18 metros

envolvia problemas práticos no processo de pulverização, além da

questão da contenção das sobras e do risco de afetar instalações

e edifícios adjacentes. Ademais, havia a questão de suportar o

peso substancial do Hemcrete® úmido, que desmoronaria e não

suportaria seu próprio peso mesmo em estado seco a uma altura

de 18 m. Isso significava que o edifício também era alto demais

para usar o material na forma de blocos sem uma estrutura

adicional de suporte secundário.

Em resposta a isso, foi criada uma solução pré-fabricada que

utilizaria caixotes de 3,6 m por 2,4 m montados com travessas de

madeira do tipo TJI para a armação e pranchas respiráveis de

Sasmox. Isso permitiu que os painéis fossem pré-fabricados

remotamente e preenchidos com Hemcrete® pulverizado em um

ambiente de fábrica, com rigoroso controle de qualidade (Fig. 2).

Contudo, esse processo prejudicaria a estanqueidade ao ar do

edifício, uma das vantagens da pulverização no local.

Os painéis de 300 mm de espessura feitos com Hemcrete®

pulverizado na fábrica foram então enviados ao local e inseridos

em uma estrutura de aço (Fig. 3), com aços de suporte horizontal

adicionais a 2,5 m verticalmente. Para restaurar a estanqueidade

ao ar perdida por não se pulverizar no local, os caixotes

receberam então vedação entre as unidades individuais e também

entre as unidades e a estrutura de aço, usando-se uma

combinação de Hemcrete® aplicado com desempenadeira e

vedantes de polissulfeto.

Devido ao peso dos painéis e ao fato de terem de ser içados

até sua posição após a estrutura principal da cobertura e as

armações terem sido concluídas, decidiu-se que não seria prático

nem seguro usar guindaste. Assim, foram colocadas vigas de

suspensão na altura dos beirais como parte da estrutura para fixar

mecanismos de elevação para içar e instalar os painéis a partir do

interior do edifício, e correias de ponto central de elevação foram

inseridas nos painéis, como se pode ver na Fig. 2.

Um fator crucial para o desempenho dinâmico do Hemcrete®

é que a parede tinha de ‘respirar’. Para isso, o detalhe final da

construção das paredes foi uma camada externa de painéis

compostos exclusivos, combinada a uma camada interna de

caixotes de Hemcrete® de 300 mm de espessura com uma

cavidade para permitir a respiração do Hemcrete®, mantendo, ao

mesmo tempo, a estanqueidade ao ar do edifício.

Outro aspecto relacionado à economia de energia é o alto

grau de iluminação natural possibilitado pelo uso do sistema de

painéis translúcidos Kalwall na ‘lucerna’ da estrutura da cobertura

e no canto nordeste da parede (Fig. 4).

O Kalwall oferece níveis mais altos de isolação térmica do que

o envidraçamento convencional. A orientação do edifício impede o

ganho de calor solar, mas permite a penetração da luz natural no

interior do armazém, minimizando, assim, os gastos com

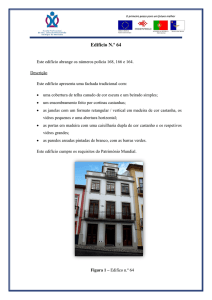

5 Exterior do armazém

iluminação sem introduzir ganho solar nem comprometer os

efeitos do Hemcrete® na construção das paredes.

O componente principal do sistema Kalwall é um painel

estrutural translúcido do tipo sanduíche que é formado colando-se

folhas de fibra de vidro aos dois lados de uma moldura de

alumínio termicamente isolada. Os painéis proporcionam níveis de

isolação térmica mais altos do que o envidraçamento comum e

são pré-fabricados com tolerâncias rígidas para se adaptar ao

tamanho e à configuração de cada projeto individual. Isso gerou

um desafio estrutural interessante, já que a tolerância rígida do

sistema Kalwall é incompatível com as tolerâncias normais da

construção da estrutura de aço sobre o vão de 45 m e com os

limites normais aceitáveis de deflexão. No projeto final, isso foi

resolvido por meio do pré-arqueamento da treliça triangular

principal e da instalação do sistema Kalwall em uma subestrutura

adicional afixada à treliça principal após a ocorrência da deflexão

causada pela carga permanente.

Resultados da monitoração anual

Concluído em meados de 2008, o armazém (Fig. 5) foi monitorado

atentamente para avaliar os gastos efetivos com energia e

compará-los às projeções do modelo térmico. Desde o princípio do

processo de monitoramento, ficou bastante claro que o edifício

estava demonstrando uma estabilidade térmica notável, com muito

pouco uso das instalações mecânicas e elétricas, apesar das

significativas variações diárias da temperatura externa e de longos

períodos de temperaturas abaixo de zero durante o inverno de

2009/10.

A Tabela 2 exibe os números efetivos de fim de ano

registrados com relação ao uso de energia em comparação com

os números projetados a partir do modelo térmico, além das

economias em termos de kWh/ano e de CO2/ano.

Esses números são cerca de 65% melhores do que o

esperado de acordo com o modelo térmico, proporcionando uma

redução significativa do custo de operação anual:

Eletricidade a 7,3 p/kWh

Gás a 2,7 p/kWh

= £ 13.854

= £ 1.420

Tomando as duas economias de CO2, que totalizam 90,5 t de

CO2/ano, a redução total de carbono ao longo da vida útil de 40

anos projetada para o edifício é da ordem de 3.618 t de CO2.

Foram usados 730 m3 do produto de cânhamo e cal, o que,

considerando-se o valor de carbono incorporado de 130 kg de

CO2/m3, equivale a uma contribuição adicional de 94,9 t de CO2.

Os armazéns existentes no local foram construídos de acordo

com padrões muito diversos e têm diferentes níveis de isolação e

equipamentos de idades variadas. No entanto, é útil fazer uma

comparação entre os armazéns novos e antigos, confrontando os

consumos de energia em termos de kWh por m3 de espaço

interno. Esses cálculos indicam que o novo armazém está

operando com eficiência aproximadamente 70% superior à dos

armazéns existentes.

Conclusão

Este projeto mostrou como, através da combinação entre o

processo arrojado de pensamento lateral da equipe de projeto e

um cliente ambientalmente consciente, técnicas e materiais de

construção ‘verdes’ e inovadores, geralmente não associados à

construção de um armazém de pé direito alto com estrutura de

aço, podem ser integrados a esse tipo de edifício, gerando

enormes reduções nos gastos com energia sem alterar

radicalmente a eficiência da solução estrutural.

No estágio inicial do projeto, a equipe de projeto sabia que as

propriedades dinâmicas do produto Hemcrete® resultariam em

vantagens adicionais com relação ao consumo de energia, mas

não era capaz de quantificar isso. Entretanto, após um ano de

uso, os resultados energéticos anuais obtidos no edifício fizeram

jus à confiança que o cliente depositou na solução inovadora

proposta pela equipe de projeto para minimizar a pegada de

carbono do novo edifício e reduzir os gastos futuros com energia.

O projeto para a Wine Society mostrou as vantagens

significativas que se podem obter com a integração de tecnologias

‘verdes’ relativamente simples e diretas a instalações de

armazenagem nas quais temperaturas internas estáveis são

essenciais para manter os produtos armazenados em condições

ideais. Mostrou também como o uso dessas tecnologias resulta

em gastos com energia substancialmente mais baixos, os quais

serão mantidos no futuro sem quaisquer intervenções adicionais,

gerando benefícios importantes para o meio-ambiente.

Agradecimentos

Cliente: The Wine Society, Stevenage

Equipe de projeto do cliente:

Arquitetura: Vincent & Gorbing

Engenharia estrutural: MLM Consulting Engineers

Engenharia de construção: MLM Consulting Engineers

Gestão do projeto: Millbridge

Empreiteira de Projeto e Construção: Morgan Ashurst (atualmente

Morgan Sindall)

Outros: Lime Technology Ltd

Crédito das fotografias: MLM e Vincent & Gorbing