ESTIMAÇÃO DO TEMPO DE PRATELEIRA DE UM

PRODUTO PERECÍVEL A PARTIR DE DADOS DE

INSPEÇÃO

CLÁUDIO JOSÉ MONTENEGRO DE ALBUQUERQUE

Departamento de Engenharia de Produção – UFPE

JACIRA GUIRO CARVALHO DA ROCHA

Departamento de Estatística - UFPE

Abstract:

In this work, a problem of estimation of shelf time of food products is studied. A data

base coming from a food products industry was used, in which the collected opinions of

panelists is used to assess the food product’s quality according the attributes odor, flavor and

appearance. A model that can find percents of failure time and, in the same way, with the

known failure time to find the percents corresponding to that failure times, was fitted to this

data base.

Keywords: reliability, shelf time, logistic regression.

1. Introdução

A análise de confiabilidade tem seu principal foco direcionado para um grupo ou

grupos de elementos em que para cada um deles há um evento de interesse chamado falha, o

qual ocorre após um determinado intervalo de tempo chamado tempo de falha. A falha ocorre

no máximo uma vez em cada elemento.

Para se determinar precisamente o tempo de falha há três exigências: um tempo de

origem definido de forma não ambígua, uma escala de medição da passagem do tempo e a

definição precisa de falha [Cox and Oakes, 1984].

Muitas vezes o interesse concentra-se apenas na distribuição do tempo de falha de um

único grupo. Freqüentemente, deseja-se comparar os tempos de falha de dois ou mais grupos

para ver, por exemplo, se os tempos de falha dos elementos são sistematicamente maiores no

segundo grupo de que no primeiro. Deforma alternativa, valores de covariáveis podem estar

disponíveis para cada indivíduo, as quais podem estar relacionadas com a sobrevivência.

Basicamente dois tipos de problemas são enfocados: (a) Estimação da forma e de outras

características da distribuição dos tempos de falha; (b) Quantificação do relacionamento entre

os tempos de falha e as covariáveis. As covariáveis, ou variáveis explicativas, contribuem

fornecendo informação adicional sobre cada elemento, informações essas que, se presume,

podem influenciar o valor do tempo de falha.

2. Tempo de Falha de um Produto

A vida de um produto é a duração de tempo durante a qual ele funciona

adequadamente. Produtos produzidos de forma similar, mesmo quando usados sob condições

idênticas, não falham com a mesma duração de tempo. Supõe-se então que a vida de um item

é governada por uma distribuição de probabilidade chamada distribuição de vida. A Análise

de confiabilidade usa distribuições de vida nas ciências da engenharia e em pesquisas

pertinentes a alimentos e outros produtos de consumo [Freitas e Colosimo, 1997]. A vida de

um produto alimentar ou qualquer produto de consumo é chamada tempo de prateleira ou

tempo de estocagem. A distribuição do tempo de vida de um bem de consumo durável é

utilizada para se estabelecer seu prazo de garantia. A distribuição do tempo de vida de

equipamentos ou de componentes de sistemas mais complexos é utilizada para se estabelecer

programas de manutenção desses equipamentos.

3. Dados Resultantes de Inspeções

Em muitos experimentos, sabe-se apenas que o tempo de falha de uma unidade tem

lugar antes ou depois de um determinado instante. Cada observação é ou censurada à direita

ou censurada à esquerda. Tais dados de tempo de vida ocorrem se cada unidade é

inspecionada apenas uma vez para se constatar se já falhou ou não. Esses dados são dados de

resposta quantal, ou dados resposta tudo ou nada [Nelson, 1982]. Dados resultantes de

inspeções podem ser obtidos a partir de dois procedimentos:

− Dados de resposta quantal (realiza-se exatamente uma inspeção em cada unidade para se

verificar se ela falhou ou não);

− Dados intervalares (realiza-se um número qualquer de inspeções numa unidade).

3.1 Dados de Resposta Quantal

Uma unidade é inspecionada apenas uma vez. Se a unidade falhou, sabe-se apenas que

seu tempo de falha foi anterior ao tempo da inspeção.

3.2 Dados Intervalares

Para alguns produtos, uma falha é encontrada somente na inspeção, por exemplo, uma

peça rachada no interior de uma máquina. Se for constatado que uma unidade falhou, sabe-se

apenas que a falha ocorreu entre aquela inspeção e a anterior. Também, se uma unidade não

falhou na sua mais recente inspeção, sabe-se apenas que seu tempo de falha é superior ao

tempo de inspeção.

4. Modelos de Tempo de Vida

Uma suposição fundamental na análise estatística de experimentos pertinentes a tempo

de vida é que a distribuição do tempo de vida do produto pertença a uma família de

distribuições de probabilidade. Os parâmetros de uma distribuição de probabilidade

relacionam, diretamente ou indiretamente, valores das medidas de locação e escala a aspectos

físicos do produto. Os parâmetros de distribuições do tempo de vida são estimados através do

uso de dados experimentais. Uma vez estimados os parâmetros de um modelo de tempo de

vida, esses podem ser utilizados para a predição de probabilidades relativas a vários eventos,

tais como falhas futuras [Gacula and Singh, 1984].

Boa parte dos experimentos para estimar o tempo de falha de um produto resulta em

variáveis binárias do tipo falhou, não falhou, pois dificilmente observa-se o tempo exato

quando a falha ocorreu. Esses dados resultantes de inspeções são identificados como dados de

proporções ou contagens. Modelando proporções, onde o ponto de partida comum é o modelo

de regressão binomial, utilizam-se modelos lineares generalizados.

4.1 Modelos de Regressão Logística

Num estudo de resposta binária, a variável aleatória Yi representa o número de

sucessos em amostras de tamanhos mi , i=1,2,...,n.

Se E(Yi)=µi=miπi

um modelo linear generalizado permite modelar as proporções esperadas πi em função das

variáveis explicativas xi por meio de

G(πi)=β’ xi

Onde g é uma função de ligação e β um vetor de p parâmetros desconhecidos. A especificação

usual do erro é

2

Yi∼B(mi , µi) com função de variância dada por

V(Yi)=miµi(1-µi)

A função de ligação canônica para a distribuição binomial é a ligação logito.

G(µi)=logito[µi/mi-µi)]=logito[πi/(1-πi)]=ηi.

O modelo logístico é bastante utilizado para modelar tempo de falha de produtos a

partir de dados resultantes de inspeções, onde a variável resposta é do tipo zero um [Dalal et

al., 1989]. O modelo permite estimar as proporções de falhas em função das variáveis

explicativas, dentre as quais inclui-se o tempo.

5. Aplicação

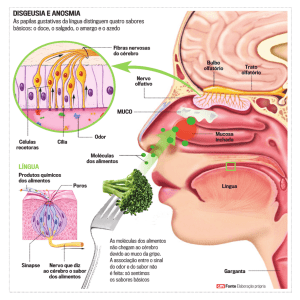

O experimento consistiu em se avaliar as características odor, sabor e aparência de

caldo de galinha acondicionado sob três condições: câmara climática, ambiente e estufa. Uma

amostra de caldo de galinha de mesmo lote, fórmula, etc., foi selecionada, preparada e

avaliada semanalmente. A avaliação das características de interesse – odor, sabor e aparência

foi feita por meio de um painel de degustadores. Cada degustador recebeu, a cada semana,

uma amostra do produto e atribuiu nota de 0 a 6 a cada uma. As avaliações dessas amostras

tiveram início em 11 de julho de 1995 e continuaram, com periodicidade semanal, até 24 de

junho de 1996. Como o experimento visava tanto a estimação da degradação do produto

através do tempo como também a avaliação da influência das condições de acondicionamento

na conservação ou deterioração do produto, cada degustador avaliou, semanalmente, três

amostras: uma proveniente do produto armazenado em câmara climática, outra do produto

acondicionado sob condições do ambiente e uma terceira do produto mantido em estufa. Por

exemplo, para a 44ª semana, sob condição ambiental, os sete degustadores ( d2, d21, d16, d3,

d13, d1 e d32) atribuíram as seguintes notas, para os atributos odor, sabor e aparência:

Semana 44ª

Condição: Ambiente

Atributo

Odor

Sabor

Aparência

d.2

4

5

5

d.21

5

5

4

d.16

4

4

4

d.3

5

4

4

d.13

1

3

2

d.1

0

3

3

d.32

4

5

4

De acordo com a empresa fabricante, o produto é adequado ao consumo quando

recebe notas superiores ou iguais a quatro. Desta forma, considera-se que o produto falhou,

isto é, foi considerado inadequado ao consumo, quando recebeu notas inferiores ou iguais a

três em pelo menos um desse atributos.

5.1 Descrição do Banco de Dados

Os dados originais consistiam numa relação de notas em que, para cada semana tinhase: condição de acondicionamento, número de identificação do degustador e nota de cada

degustador para cada uma das características (odor, sabor e aparência). Para a aplicação de

procedimentos estatísticos pertinentes a dados categóricos, os dados iniciais foram

transformados. Foram registrados, para cada semana, os seguintes resultados: número de

ordem da semanas; número de degustadores, que corresponde ao número de avaliações; e,

para cada característica observada, o número de avaliações com notas inferiores ou iguais a

três, ou seja, o número de amostras rejeitadas. Para as condições ambiente e estufa, também

foram observadas a temperatura e a umidade; na condição câmara climática, a temperatura foi

mantida constante em 37ºC e umidade em 80%. Na estufa observou-se temperatura média de

37ºC e umidade média de 49%. Sob condições ambientais, esses valores médios foram 25ºC e

51%, respectivamente.

Esses dados são censurados à esquerda e à direita, se formos bastante rigorosos em

nossa observação. São censurados à esquerda quando um degustador atribui uma nota menor

3

ou igual a três, numa determinada semana, quando na realidade a falha (o fato de o produto

Ter-se tornado impróprio para o consumo) ocorreu em qualquer instante de tempo anterior

àquele, mas que se desconhece. Por outro lado, são censurados à direita quando um

degustador atribui uma nota superior ou igual a quatro, numa determinada semana, mas de

fato o produto irá falhar num instante de tempo posterior àquele, desconhecido àquela altura.

Em termos práticos, podemos tratar os resultados desse experimento como se fossem tempos

de falhas exatos, avaliados com freqüência semanal.

5.2 Modelagem

Depois de várias tentativas, na busca de um modelo que descrevesse adequadamente o

comportamento da proporção de itens rejeitados em função do tempo (em semanas) e da

condição de armazenamento, foi ajustado um modelo de regressão logística. O modelo de

regressão logística adotado concluiu que as covariáveis temperatura e umidade não se

mostraram significativas, para explicar o comportamento do número de notas inferiores ou

iguais a três. O modelo que melhor se ajustou aos dados identificou uma interação entre o

valor do fator correspondente à condição de acondicionamento e o tempo, expresso em

semanas. É bom lembrar que a condição de acondicionamento traz embutidos os valores da

temperatura e da umidade, covariáveis que contribuem, de forma preponderante, para

caracterizar a condição de acondicionamento.

A variável resposta é o número de itens rejeitados (com notas, na característica

considerada, inferiores ou iguais a três). Para a realização dos cálculos, foi utilizado o pacote

estatístico GLIM [Aitkin et al., 1989].

Para o armazenamento na condição câmara climática, foram obtidos os seguintes

resultados:

p odor ,câmara, sem =

e −2, 446+ 0,08882 sem

1 + e − 2, 446+ 0,08882 sem

p sabor ,câmara, sem =

e − 2,337 + 0,1036 sem

1 + e − 2,337+ 0,1036 sem

p aparência,câmara, sem =

p geral ,câmara, sem =

e −3, 405+ 0,09575sem

1 + e −3, 405+0, 09575sem

e − 2, 289+0,1023sem

1 + e −2, 289+ 0,1023sem

Para armazenamento na condição ambiente, foram obtidos os resultados:

4

p odor ,ambiente, sem =

e −2,6743+ 0,06785sem

1 + e − 2,6743+ 0,06785sem

p sabor ,ambiente, sem =

e − 2,5938+ 0,06516 sem

1 + e − 2,5938+0, 06516 sem

p aparência,ambiente, sem =

p geral ,ambiente, sem =

e −3, 49558+ 0, 08384 sem

1 + e −3, 49558+ 0,08384 sem

e − 2,0714+0, 08384 sem

1 + e − 2, 0714+ 0,08384 sem

Para a condição de estufa, foram obtidos os resultados:

e −4,76+ 0,35912 sem

p odor ,estufa, sem =

1 + e − 4, 76+0,35912 sem

p sabor ,estufa, sem =

e − 2,9168+ 0, 2388sem

1 + e − 2,9168+ 0, 2388 sem

p aparência,estufa, sem =

p geral ,estufa, sem =

e − 4,138+ 0, 29935sem

1 + e − 4,138+ 0, 29935sem

e − 2,943+ 0, 2703sem

1 + e − 2,943+ 0, 2703sem

Conclusões:

A estocagem na condição ambiente é aquela em que o caldo de galinha sofre um

processo de deterioração mais lento; em seguida vem a estocagem em câmara climática; por

último vem a estocagem em estufa, que acelera a deterioração do produto.

Os modelos de regressão logística ajustados permitem estimar os percentis dos tempos

de falha do caldo de galinha para cada uma das três condições de acondicionamento, como

também possibilitam avaliar, para um determinado tempo, a proporção de produtos que se

tornou imprópria para o consumo [Agresti, 1996].

5

Referências Bibliográficas

[Agresti, 1996] Agresti, A (1996). Na Introduction to Categorical Data Analysis. John Wiley

and Sons, New York – NY.

[Aitkin et al., 1989] Aitkin, M., anderson, d., Francis, B., and Hide, J. (1989). Statistical

Modelling in GLIM. Clarendon Press, Oxford.

[Cox and Oakes, 1984] Cox, D.R. and Oakes, D. (1984). Statistical Analysis of Survival Data.

Chapman and Hall, London.

[Dalal et al., 1989] Dalal, S.R., Fowlkes, E.B., and Hoadley, B. (1989). Risk Analysis of the

Space Shuttle:Pre-Challenger Prediction of Failure. JASA 84, 945-957.

[Freitas e Colosimo, 1997] Freitas, M. A e Colosimo, E. (1997). Confiabilidade: Análise de

Tempo de Falha e Testes de Vida Acelerados. Fundação Cristiano Ottoni, Escola de

Engenharia da UFMG, Belo Horizonte-MG – Brasil.

[Gacula and Singh, 1984] Gacula, M. C. and Singh, J. (1984). Statistical Methods in Food

and Consumer Research. Academic Press Inc., Orlando, Florida – USA.

[Nelson, 1982] Nelson, W. (1982). Applied Life Data Analysis. John Wiley and Sons, New

York – NY.

6