CADERNO

TÉCNICO

Tratamentos superficiais para

aplicações tribológicas

Carlos Eduardo Pinedo – [email protected]

Heat Tech – Tecnologia em Tratamento Térmico e Engenharia de Superfície

Nitretação e revestimentos PVD melhoram propriedades tribológicas

demanda por componentes

mais resistentes ao desgaste

e à corrosão tem promovido um interesse crescente

pela engenharia de superfícies, que desenvolve processos alternativos de melhoria nas propriedades tribológicas e triboquímicas. A rota tradicional

buscava o desenvolvimento de novos aços

e novas ligas. Entretanto, o custo e o tempo associados a estes desenvolvimentos

tornam-se muitas vezes proibitivos. Atual-

A

-mente, os processos de nitretação sob

plasma, os revestimentos PVD assistidos

por plasma, ou a conjugação desses processos na geração de superfícies dúplex

apontam para novos parâmetros de desempenho e possibilidades de aplicação.

O setor de fabricação de ferramentas é o usuário mais antigo e tradicional

dos processos de modificação superficial, visto que ferramentas de conformação, injeção ou corte, estão sujeitas a

desgaste e corrosão intensos, dependen-

do do processo e meio em que trabalham.

Outros setores como o de componentes

automotivos (aços carbono ou média

liga) ou o de biomateriais (aços inoxidáveis e ligas especiais) ainda não se firmaram como grandes consumidores da

engenharia de superfície, mas se encontram em intensa atividade de pesquisa.

A seguir serão apresentados processos

e aplicações da engenharia de superfície em processos sob plasma e seus potenciais sob as propriedades tribológicas

Nitretação por plasma de aços inoxidáveis

Carlos Eduardo Pinedo

Nitretação a 400oC evita perda de resistência à corrosão

ABSTRACT

Plasma nitriding treatment has

been used for the surface treatment of

high alloy steels with advantages over

the conventional gas and salt bath processes. When nitriding stainless steels,

plasma nitriding allows the removal of

passive films using a high energy hydrogen sputtering. Low and high nitriding

temperatures may be used.

nitretação é um tratamento

termoquímico, desenvolvido inicialmente para ligas

ferrosas, realizado no campo de estabilidade da ferrita,

comumente entre 500oC-570oC. Considerando o sistema Fe-N simples, a microestrutura típica na superfície nitretada é formada por uma camada de compostos (camada branca) mais externa, com espessura de 5 m a 10 m e formada pelos nitretos ’ (Fe4N) e/ou (Fe2-3N). Essa camada é seguida logo abaixo por uma re-

A

162

METALURGIA & MATERIAIS

• ABRIL DE 2004

gião de maior profundidade denominada

zona de difusão, na qual ocorre a precipitação fina e homogênea de nitretos que promovem um forte endurecimento da matriz. Tradicionalmente, a nitretação é realizada pelos processos gasoso (com amônia) e líquido (em banhos de sais).

O processo de nitretação sob plasma[1] foi desenvolvido por Berghaus no

início dos anos 30, do século XX, não

tendo sido continuado em função das

restrições tecnológicas encontradas na

época em controlar os principais parâmetros do processo. Os avanços tecnológicos, principalmente relacionados à

eletrônica, automação e informatização,

permitiram o pleno desenvolvimento da

tecnologia de plasma, a partir do final

do século XX. Esse processo é realizado em níveis de vácuo que variam entre

100 Pa e 1.000 Pa. A tensão de operação, da ordem de 0,2 kV a 1 kV, é

fornecida ao sistema por uma fonte pulsada, com forma de onda quadrada de

duração entre 50 s e 200 s e repetição do ciclo entre 50 s e 2.000 s.

Quando a diferença de potencial é aplicada entre o catodo (peças) e o anodo

(carcaça do forno), na presença de uma

mistura gasosa, composta basicamente

de N2 e H2, em condições de temperatura e pressão específicas, ocorre a geração de uma descarga brilhante, glow

discharge, que determina a ocorrência

do plasma (figura 1). Nesse processo,

as moléculas gasosas são dissociadas, os

íons carregados positivamente são acelerados para a superfície do anodo (peça) e

os elétrons são direcionados para o catodo

(carcaça). A energia proveniente desse

bombardeamento iônico é suficiente para

promover o aquecimento das peças e intensifica o processo de difusão.

Na nitretação sob plasma, o controle

sobre a metalurgia da camada nitretada é,

sem dúvida, a vantagem mais importante.

Um sistema computadorizado permite a

introdução individual e precisa dos gases

CADERNO

TÉCNICO

Figura 1

Formação da descarga brilhante

(bainha de plasma) na nitretação

Bainha

de plasma

de processo (H2, N2, Ar, CH4 e O2) em frações volumétricas diversas, de modo a

compor uma atmosfera gasosa específica

para cada tipo de aço e aplicação. Os

parâmetros temperatura, tempo e composição do substrato também são importantes na formação da superfície nitretada.

Os processos convencionais de nitretação possuem grande limitação para

a aplicação em aços inoxidáveis,

associada à presença do filme superficial passivo de Cr2O3. Quando a nitretação

de aços inoxidáveis é realizada pelos

processos convencionais, há a necessidade de efetuar uma pré-operação de

depassivação utilizando métodos químicos ou mecânicos, o que pode comprometer o acabamento superficial da peça

e não garante uma nitretação homogênea da superfície, já que a cinética de

formação do filme passivo é elevada. Nos

aços inoxidáveis, o uso do processo de

nitretação sob plasma é de particular interesse, em virtude da possibilidade de eliminação do filme passivo,

presente na superfície, por meio de

um bombardeamento prévio sob um

plasma de alta intensidade de hidrogênio puro. Como o processo ocorre a vácuo, a ausência de oxigênio

impede a repassivação, e o bombardeamento iônico ativa a superfície

para a etapa posterior de nitretação,

que se dá de forma homogênea por

toda a superfície. A nitretação sob

plasma é o único processo capaz de

permitir a difusão do nitrogênio em

condições cinéticas aceitáveis para

os processos industriais realizados

em torno de 400oC.

Aços inoxidáveis

austeníticos

Na nitretação dos aços

inoxidáveis, o compromisso

entre endurecimento e manutenção de resistência à corrosão nunca deve ser esquecido. A possibilidade de nitretação em torno de 400oC

permite eliminar o efeito de

precipitação intensa de nitretos de cromo do tipo CrN

e Cr2N, que ocorre próximo

de 500oC, decorrente da forte interação entre Cr e N. Essa

precipitação promove um elevado endurecimento, mas diminui a resistência à corrosão dos aços

inoxidáveis austeníticos, pela retirada

do cromo em solução sólida.

Quando a nitretação é realizada em

temperaturas próximas a 400oC, os mecanismos de mudança microestrutural

se modificam e promovem um aumento da dureza superficial, sem perda da

resistência à corrosão. A precipitação

de nitretos é suprimida e a camada

nitretada é constituída de uma solução

sólida metaestável, cúbica de face

centrada, supersaturada em nitrogênio,

denominada austenita expandida (N),

capaz de combinar elevada dureza e resistência à corrosão. Nessa fase, o reticulado CFC da austenita encontra-se

expandido com relação ao seu estado

original, em decorrência da presença do

intersticial, que introduz elevadas tensões residuais de compressão, que crescem com o aumento da concentração

de nitrogênio e promovem o endureciFigura 2

Austenita expandida no aço AISI 316

nitretado por plasma, a 400 oC

mento superficial sem a deterioração

das propriedades de corrosão.

Resultados anteriores[2] mostram que

é possível obter excelentes propriedades

de dureza quando o aço AISI 316 é

nitretado na temperatura de 400oC. A figura 2 mostra a formação da austenita

expandida (N) com dureza de cerca de

16 GPa, determinada por nanoindentação.

Essa possibilidade de obter uma superfície nitretada, que combine elevada resistência ao desgaste com resistência à corrosão, é um diferencial de extrema importância para o desenvolvimento de uma

nova geração de componentes com propriedades tribológicas otimizadas para setores da indústria química, petroquímica,

farmacêutica, médica etc.

Curvas de polarização anódica mostram que, quando a nitretação é realizada

a 400oC, a corrente crítica de corrosão

(icorr.) aumenta levemente em relação ao

material não nitretado, mas as características de passivação do aço são mantidas,

mostrando que a presença da austenita expandida é capaz de endurecer o material

sem deteriorar sua resistência à corrosão.

Por outro lado, a nitretação a 550oC desloca a curva mais para a direita e suas

características de passivação são deterioradas. A causa desse efeito é associada à

precipitação dos nitretos de cromo.

Aços inoxidáveis

martensíticos

Os aços inoxidáveis martensíticos são

amplamente utilizados em aplicações de

cutelaria, moldes para injeção de polímeros e componentes mecânicos, como

anéis de pistão, que combinem elevada

resistência mecânica e resistência à

corrosão. Dessa família, os aços tipo

AISI 410, 420 e 440 são os mais empregados. A grande vantagem desses aços é a possibilidade de endurecer pelo tratamento térmico de

têmpera e revenimento, para uma

faixa ampla de dureza (entre 40

HRC e 62 HRC), aliando uma boa

resistência à corrosão.

Apesar dessa capacidade de endurecimento no tratamento térmico,

muitas aplicações exigem mais dos

aços com relação à resistência ao

desgaste. Uma das rotas produtivas

que podem ser exploradas para tal é

a nitretação sob plasma[3,4]. Para o

METALURGIA & MATERIAIS

• ABRIL DE 2004

163

CADERNO

TÉCNICO

aço tipo AISI 420, a nitretação sob plasma é capaz de promover um endurecimento superficial para valores próximos

de 1.500 HV. Esse endurecimento é causado pela precipitação de nitretos de cromo na zona de difusão. A figura 3 mostra a capacidade de endurecimento desse

aço em diferentes temperaturas de nitretação. Observa-se nesses aços que a

dureza máxima independe da temperatura de nitretação e que esta se mantém

constante, na forma de um plateau, à medida que a profundidade de endurecimento aumenta com a elevação da temperatura de nitretação. Essa característica de

endurecimento é um reflexo do mecanismo de precipitação dos nitretos de cromo durante a nitretação desses aços.

Um estudo de aplicação direta da

nitretação sob plasma em anéis de pistão mostra que esse processo é vantajoso não apenas por sua capacidade de

depassivação ou endurecimento superficial. A possibilidade de nitretação seletiva permite que apenas as faces do

Figura 3

Perfis de microdureza no aço AISI 420 nitretado sob plasma por quatro horas

anel que estão sujeitas à ação do desgaste sejam nitretadas. A figura 4 mostra dispositivos de nitretação seletiva

para anéis de pistão e as microestruturas

resultantes do tratamento superficial.

Com isso, vantagens na rota produtiva

Figura 4

a)

b)

a) Nitretação sob plasma seletiva para anéis de pistão em aço tipo AISI 440B

b) Superfície lateral não nitretada e diâmetros interno e externo nitretados

desses componentes automotivos são

agregadas ao produto e conduzem a uma

redução no custo de fabricação.

Referências Bibliográficas

1. Oliveira, S. D.; Pinedo, C. E.; Tschiptschin, A. P.

Plasma – Pesquisas Comprovam Aumento de

Vida Útil de Ferramentas, Metal-Mecânica,

Ano 7, No 42, junho/julho, pp. 78-80, 2002.

2. Caetano, R. R.; Franco Jr. A. R.; Pinedo, C. E.

Utilização da Nitretação por Plasma Pulsado em

Baixa Temperatura para Aços Inoxidáveis

Austeníticos, Anais da I Conferência Brasileira

sobre Temas em Tratamento Térmico, 25 a 27

de junho, Indaiatuba, SP, CD-ROM, 2003.

3. Pinedo, C.E. & Monteiro, W.A. Surface

Hardening by Plasma Nitriding on High

Chromium Alloy Steel, Journal of Materials

Science Letters, 20 (2):147-149, 2001.

4. Pinedo, C. E. The Use of Selective Plasma Nitriding on Piston Rings for Performance Improvement, Materials & Design, 24 (2):131-135, 2003.

Propriedades de superfície de filmes e camadas

Amilton Sinatora – [email protected]

Departamento de Engenharia Mecânica – Escola Politécnica da Universidade de São Paulo

André Paulo Tschiptschin – [email protected]

Departamento de Engenharia Metalúrgica e de Materiais – Escola Politécnica da Universidade de São Paulo

Topografia e tensões residuais influenciam comportamento em serviço

ABSTRACT

Mechanical and thermal performance

of in service surfaces of metals, alloys and

compounds are strongly influenced by two

surface characteristics: topography and

164

METALURGIA & MATERIAIS

• ABRIL DE 2004

residual stresses. The real contact area

between two surfaces should be known to

assess the effective, friction forces and heat

transfer through peaks in contact on both

surfaces and new techniques are being used

to estimate real contact areas. Thermal,

epitaxy and transformation stresses can

arise during thermochemical coating of

tools inducing high residual compressive

stresses, and good tribological properties.

CADERNO

TÉCNICO

s tratamentos de superfície

buscam alterações significativas nas propriedades

mecânicas, térmicas e químicas. As propriedades

mecânicas mais freqüentemente procuradas são a elevação da dureza e, em

decorrência, a elevação da resistência

ao desgaste e a diminuição da força de

atrito. Da perspectiva de propriedades

térmicas buscam-se tratamentos que

funcionem como barreiras térmicas ou,

em outros casos, tratamentos que aumentem a transferência de calor, dependendo da aplicação da superfície. Neste texto destacam-se duas características das superfícies, a topografia e as

tensões residuais, uma vez que elas influenciam as respostas térmicas e mecânicas das superfícies em serviço.

O

Figura 1 – Área real de contato mostrando esquematicamente

o fluxo de calor e as tensões

de contato, utilizando-se das saídas de

rugosímetros. Os procedimentos eram

complexos, tediosos e os resultados,

duvidosos. O problema é tratado da seguinte forma: considera-se a rugosidade dos dois corpos concentrada em

apenas um deles e que o contato então

se dá entre essa superfície equivalente

e uma superfície idealmente plana; a

área total de contato considera as áreas

elasticamente deformadas e as plasticamente deformadas, computando os

incrementos de área devidos a essas

deformações; as variáreis utilizadas

são o número de picos, seus raios e as

suas inclinações. O procedimento continua sendo complexo, mas por causa

dos estudos de Tomanik[1] passaram a

ser mais confiáveis e expeditos. Um

software que incorpora inovações nos

procedimentos de cálculo e na interpretação da topografia, desenvolvido

por esses pesquisadores, permite o cálculo da área de contato, da fração de

vazios e da pressão real (ou força), empregando dados de saída de rugosímetros bi ou tridimensionais. Um

Topografia

exemplo pode ser visto na figura 2.

O interesse pela topografia decorNessa figura observa-se o perfil de

re da necessidade de se definir a área

um componente mecânico que desliza

de troca térmica ou de aplicação de

com uma certa velocidade, da esquerforças, por exemplo, em ferramentas,

da para a direita, contra uma superfímancais de deslizamento ou em molcie e sobre um filme de lubrificante.

des metálicos para fundição. Tanto as

Para essa velocidade, o lubrificante

forças normais quanto as tangenciais,

exerce um efeito hidrodinâmico sobre

como as forças de atrito, estarão diso componente que contribui para contribuídas pela área real da superfície

trabalançar parte da força aplicada.

e não, obviamente, por sua área apaNesse caso, a pressão hidrodinâmica,

rente, ou geométrica, como mostra a

exercida entre 20 m e 60 m não foi

figura 1. Da mesma forma, a transsuficiente para afastar totalmente as

missão de calor será mais efetiva pela

duas partes. Por isso, entre

área real do que pelos va10 m e 40 m ocorre conzios entre os contatos dos

tato mecânico entre as aspepicos de asperezas. Entrerezas das partes e nesse contanto, determinar a área

tato a pressão média é de

real pode ser surpreendenaproximadamente 20 MPa.

te. Por exemplo, qual a área

Com isso, é possível se

necessária para apoiar um

fazer estimativas mais precubo de aço (tensão de escisas da área de contato

coamento 100 MPa e denelástica, da área devida à

sidade 7,8 g/cm3) com 10

deformação plástica e, em

cm de aresta, de modo a

decorrência, é possível escontrabalançar a ação da

timar os incrementos de

gravidade de 10 m/s2? A restemperatura nos picos de

posta, que considera toda a

asperezas. Por outro lado,

deformação como sendo

a intensidade da força de

plástica, é impressionante!

atrito não dependerá ape80 m2, ou seja, 125 mil venas da topografia e sim, talzes menor que a área apaFigura 2 – Geometria de um componente (m) e

vez muito mais intensarente de 100 cm2 do cubo!

pressões reais de contato resultantes do modelo

mente, da natureza químiDesde a década de 60,

desenvolvido por Tomanik e colaboradores[1]

ca das superfícies em conforam feitas muitas tentatitato e da presença e natuvas para se medir a área real

METALURGIA & MATERIAIS

• ABRIL DE 2004

165

CADERNO

TÉCNICO

reza de outros meios entre elas,

como óxidos ou lubrificantes.

Ou seja, fazer predições satisfatórias das taxas de desgaste requer conhecimento adicional

além daquele referente à topografia das superfícies.

Tensões residuais

O nível e a natureza das tensões

residuais afetam as tensões resultantes nos componentes e nas áreas reais de contato. Os tratamentos

de superfície provocam tensões residuais por razões distintas.

No caso de processos a plasma, a tensão residual se desenvolve devido às variações de temperatura e/ou devido às diferenças de

módulos de elasticidade do material base e da camada. Os filmes

depositados sobre ferramentas

apresentam, via de regra, tensões

residuais, que podem ser originadas por efeitos térmicos, por epitaxia ou pela incorporação de defeitos durante seu crescimento. Em

razão dos diferentes coeficientes

Figura 4

Efeito da tensão

elétrica negativa

aplicada ao

substrato, no

parâmetro de

rede de filme TiN

depositado por

processo PVD[2]

Figura 3

Modelo da organização dos átomos

correspondente a valores baixos (i),

médios (ii) e altos (iii) de energia

cinética dos átomos[2]

de expansão térmica do filme e do substrato, os efeitos térmicos resultam em

tensões de tração, se o coeficiente de

expansão térmica do filme for maior

que o do substrato, e de compressão,

caso o coeficiente de expansão térmica

do filme seja menor que o do substrato.

Assim, um filme de TiN depositado a

600ºC e em seguida resfriado até a temperatura ambiente pode resultar em tensões de compressão de origem térmica, da ordem de 1 GPa.

No processo de deposição de átomos durante a formação de filmes, são

incorporados defeitos à estrutura do

filme (figura 3), que promovem aumento do parâmetro de rede (figura 4)

e geram tensões compressivas de crescimento que podem atingir valores de

até 9 GPa [2].

As tensões resultantes no filme

correspondem à soma das tensões de

crescimento e das tensões térmicas,

como mostra a figura 5.

Elevadas tensões de compressão

contribuem para o aumento da dureza e da tenacidade do filme (aumento

do trabalho elástico), tendo um efeito importante sobre as propriedades

tribológicas do material. Entretanto,

tensões compressivas muito elevadas

podem promover destacamento do filme, caso a adesão deste ao substrato

não seja suficiente.

Por meio do controle dos processos

termoquímicos de deposição (nitretação

iônica, PVD, CVD e PAPVD), é possível condicionar tanto a topografia quanto o nível de tensões residuais das camadas depositadas e, dessa forma, obter ferramentas com propriedades especialmente projetadas.

Referências Bibliográficas

1. Tomanik, E.; Chacon, H.; Teixeira, G. A Simple

Numerical Procedure to Calculate the Input Data

of Greenwood-Williamson Model of Asperity

Contact for Actual Engineering Surfaces Conference: Leeds-Lyon symposium on tribology;

Tribological research and design for engineering

systems Tribology Series; vol 41, pp. 205-216,

Amsterdam, Boston, Elsevier, 2003.

2. Hultman, L.; Sundgren, J.E. IN: Handbook of

Hard Coatings – Deposition Technologies,

Properties and Applications. ed. Bunshaw,

R.F., p. 153, Noyes Publications, Park Ridge,

New Jersey, 2001.

Figura 5

Efeito da temperatura

do substrato sobre o

nível de tensões

compressivas em

filmes depositados

por PVD[2]

166

METALURGIA & MATERIAIS

• ABRIL DE 2004

TÉCNICO

CADERNO

Relação estrutura–propriedades em

recobrimentos duros

André Paulo Tschiptschin – [email protected]

Departamento de Engenharia Metalúrgica e de Materiais – Escola Politécnica da Universidade de São Paulo

Recobrimentos duros especialmente projetados melhoram

desempenho de ferramentas de corte

ABSTRACT

Among various factors affecting

performance and lifetimes of cutting

tools, coatings are probably the most

important. The coating’s composition,

microstructure and adherence qualities

are powerful promoters of metalworking

productivity. Recent developments

applied to inserts for steel turning are

discussed. New inserts can increase

metal removal rates by 20 percent

without sacrificing finish quality. The

hardness to Young modulus (H/E)

relationships of coating and substrate

determine the adhesion properties of the

coating. Duplex and hybrid PAPVD –

Plasma Assisted Physical Vapor

Deposition processes allow obtaining

nitrided layers which improve the

adhesion of TiN coatings.

ma grande variedade de

recobrimentos duros vem

sendo utilizada em ferramentas, com a finalidade de

aumentar a resistência ao

desgaste e o poder de corte. Atualmente,

os carbonetos e nitretos dos metais de

transição, o diamante e os DLC (diamond

like carbon) são os materiais mais utilizados para essa finalidade. Esses materiais apresentam elevada dureza e elevada

inércia química, propriedades que conferem baixo coeficiente de atrito, alta resistência ao desgaste e baixa interação

química com a peça a ser trabalhada.

Entre os diversos fatores que afetam o desempenho e a vida das ferramentas de corte, os recobrimentos são,

provavelmente, os mais importantes. A

composição química do recobrimento

e a aderência ao substrato são determinantes para a melhoria da produtividade na usinagem.

U

Os desenvolvimentos mais recentes

na área de recobrimentos de ferramentas de corte têm possibilitado um aumento de até 20% na taxa de remoção de

material, sem comprometimento do acabamento superficial das peças trabalhadas. Quando recobertos por processos

especiais, os insertos apresentam arestas de corte mais duras e mais resistentes ao desgaste, sustentadas por

substratos de alta tenacidade, que suportam temperaturas elevadas, resistem ao

trincamento e são especialmente indicados para operações de usinagem a seco.

A deposição física a vapor (PVD) e

a deposição química a vapor (CVD) são

dois processos utilizados para aplicar

recobrimentos duros em ferramentas e

insertos. O processo PVD, utilizado

principalmente no recobrimento de ferramentas de aço rápido, consiste em vaporizar o material do recobrimento e

expor a ferramenta a esse vapor em temperaturas relativamente baixas, entre

150oC e 550oC. A deposição química a

vapor CVD ocorre por meio de uma reação química entre gases, por exemplo,

hidrogênio, cloreto de titânio e metano,

em atmosfera de nitrogênio, para criar

um recobrimento de TiCN, geralmente

em temperaturas bem mais elevadas

(900oC a 1.000oC), não sendo aplicável

aos aços ferramenta.

Em geral os recobrimentos PVD são

mais finos que os recobrimentos CVD.

Por meio de processos PVD aplicam-se

revestimentos TiN, TiCN, TiAlN com

espessuras entre 3 m e 8 m. Os processos CVD são usados para depositar

não somente TiN e TiCN, mas também

outros materiais como o óxido de alumínio, cuja função é a de atuar como barreira térmica, podendo atingir espessuras de até 180 m.

Figura 1 – Inserto recoberto

com filme TiN depositado por

processo PVD

Relação microestrutura–

propriedades

O projeto e a fabricação de ferramentas revestidas apropriadas para os diferentes tipos de aplicações requerem bom

conhecimento da relação processamento–microestrutura–propriedades–

desempenho, característicos de processos PVD e CVD.

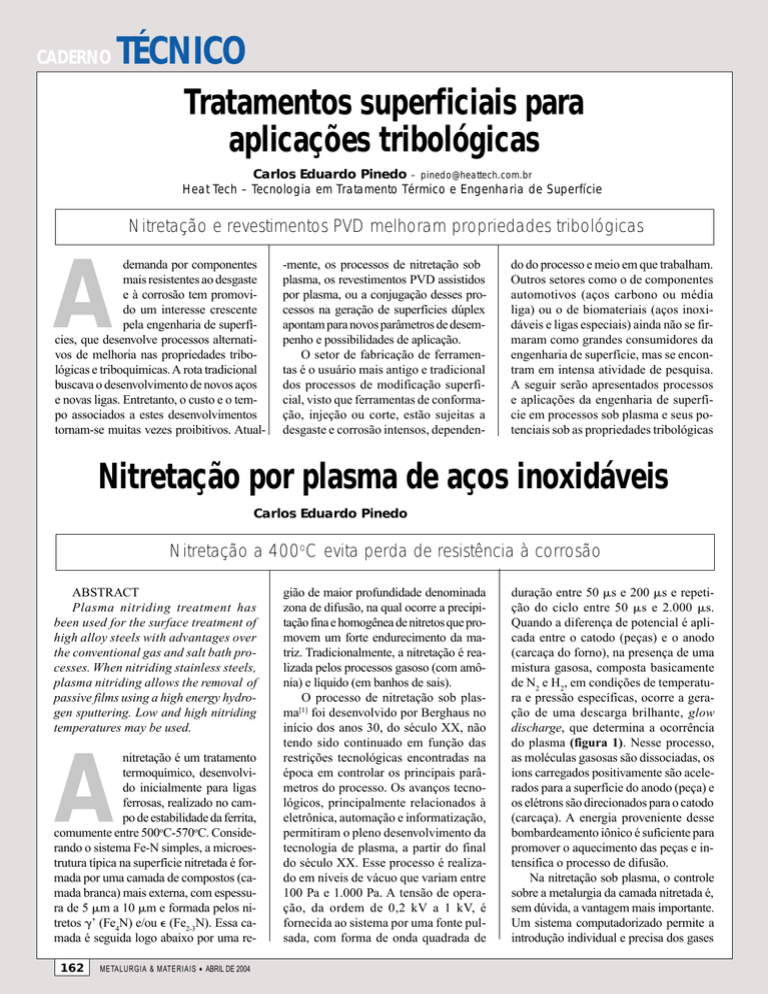

O desempenho de filmes tribológicos

é, em grande parte, determinado por sua

dureza. A tabela 1 mostra a dureza e outras propriedades de materiais freqüentemente utilizados em recobrimentos duros, comparados com as propriedades

típicas dos aços. Observa-se que os

materiais de recobrimento são muito

mais duros, apresentam pelo menos o

dobro do módulo elástico e têm coeficiente de expansão térmica variando

entre 1 e 0,5 do coeficiente de expansão térmica do aço. Os pontos de fusão são muito altos e indicam uma elevada inércia química desses materiais.

A alumina apresenta metade da condutividade térmica do aço e, por essa razão, é utilizada como barreira térmica

em vários tipos de recobrimentos.

Além disso, o comportamento tribológico dos filmes depende de sua microestrutura, determinada pela técnica de

METALURGIA & MATERIAIS

• ABRIL DE 2004

167

CADERNO

TÉCNICO

deposição e suas variáveis de processo.

O crescimento de filmes durante a deposição ocorre geralmente por meio da

formação de grãos colunares, como

mostra a figura 2.

Durante o crescimento poderá haver maior ou menor incorporação de

defeitos ao filme, resultando em grãos

mais ou menos regulares. Os primeiros modelos de formação de estruturas em filmes depositados foram desenvolvidos no final da década de 70.

A figura 3 mostra esquematicamente

a relação existente entre temperatura

do substrato T, pressão de gás no interior do reator PAr e estrutura do filme em crescimento, sendo Tm a temperatura de fusão do material do recobrimento. Quatro zonas de crescimento podem ser observadas.

A zona 1 é formada basicamente

por grãos colunares finos, contendo

grande quantidade de poros nos contornos de grão. A zona 2 é constituída

por grãos colunares grandes e fortemente direcionados. A zona T de transição, entre a zona 1 e a zona 2, obtida

para uma faixa mais baixa de temperaturas de substrato entre 0,1 T/Tm e 0,4

T/Tm e pressões de gás entre 1 mTorr e

10 mTorr, pode ser caracterizada por um

arranjo denso de grãos em forma de fibra e ausência de poros nos contornos

de grão. Os filmes formados na zona T

são muito mais densos e menos rugosos e apresentam as melhores propriedades tribológicas. O processamento de

filmes em baixas temperaturas, baixas

Tabela 1

Propriedades estruturais, mecânicas e térmicas de materiais

utilizados em recobrimentos duros[1]

Material

METALURGIA & MATERIAIS

• ABRIL DE 2004

Dureza Módulo Condutividade Coeficiente Ponto

de Young

térmica

de expansão

de

térmica

fusão

(kgf/mm2) H (GPa)

TiN

TiC

VN

VC

NbN

NbC

CrN

WC

Al2O3

SiC

BN

B4C

Diamante

Aço

ferramenta

Aço

inox 304

E (GPa)

(W/mK)

2.000

2.900

1.500

2.900

1.400

2.400

1.100

2.100

2.100

2.600

4.000

3.500

9.000

800

20

29

15

29

14

24

11

21

21

26

40

35

90

8

440

450

460

430

480

580

400

695

400

480

660

440

590

220

29

18-30

300

3

220

pressões de gás no reator e alta tensão

de aceleração de íons promove estruturas com melhores propriedades.

Recobrimentos multicamadas

A deposição de estruturas multicamadas, de espessuras variáveis, constitui um meio de se obter recobrimentos

com composição química, microestrutura e propriedades mecânicas e

Figura 2 – Microscopia eletrônica de

transmissão de filme de TiAlN depositado

por processo PVD, a 400oC

168

Dureza

84

14

350

27

(10-6 K-1)

9,4

7,4

8,0

10,1

6,6

10,3

4,3

9,0

5,3

(oC)

2.949

3.067

2.648

2.204

3.600

1.810

2.776

2.300

33

5,0

0,8

13,0

1.500

16

18,0

1.500

tribológicas especialmente projetadas.

Em geral, é possível obter nesses filmes

dureza e resistência ao desgaste superior às de cada uma das camadas constituintes em separado.

A deposição multicamadas é feita

com o intuito de facilitar a adesão entre

o filme e o substrato e de obter filmes

de baixa reatividade química, baixo

coeficiente de atrito, alta dureza e alta

Figura 3 – Modelo de zonas estruturais em filmes metálicos[2]

CADERNO

TÉCNICO

resistência ao desgaste. Pode-se obter

durezas maiores que 5.000 kgf/mm2

em super-reticulados de TiN/NbN e

TiN/VN com estrutura modulada, de

comprimento de onda entre 5 nm a 8,5

nm, como a da figura 4. Esse valor de

dureza é muito maior que o esperado

pela lei das misturas, considerando os

valores de dureza dos filmes TiN, NbN

e VN[3]. Nordin et al.[4] obtiveram recobrimentos multicamadas, constituído de

filmes finos alternados de TiN (2.200

kgf/mm2) e CrN (1.000 kgf/mm2), com

6,5 nm de espessura, formando superreticulados de dureza entre 3.500 e

3.900 kgf/mm2, em recobrimentos com

1,5 m de espessura total.

As excelentes propriedades dos revestimentos multicamadas têm sido

explicadas, baseadas nas diferenças entre os módulos elásticos dos dois materiais, nos efeitos de tensões e deformações elásticas devidas ao desajuste de

reticulados cristalinos e na restrição à

movimentação de discordâncias interposta pelas interfaces.

Os recobrimentos multicamadas com

formação de super-reticulado são geralmente obtidos por processos PVD, sendo o mais comum o sputtering reativo.

Trata-se de um processo em que alvos de

Ti, Nb e outros metais são erodidos em

plasma de (N2 + Ar), obtendo-se compostos estequiométricos de alta dureza.

Um outro exemplo de recobrimento

multicamada pode ser visto na figura 5.

A camada mais fina e mais externa é

constituída de TiN, de cor dourada, que

confere baixo coeficiente de atrito, alta

lubricidade e funciona como indicador

de desgaste, na medida em que vai sendo removida durante operação de corte.

Na usinagem de metais moles que so-

Figura 5

Revestimento

multicamada produzido

por CVD, constituído

de (a) TiN, (b) - Al2O3

e (c) TiCN. Foto

de ferramenta

Sandvik Coromant

Figura 4 – Microscopia eletrônica

de transmissão da seção transversal

de filme com super-reticulado

TiN/NbN (100), de periodicidade

de 9,4 nm[4]

frem empastamento, ferramentas recobertas dessa forma apresentam maior resistência à formação de aresta postiça de

corte, em razão da maior lubricidade. A

segunda camada, mais espessa, é constituída de grãos colunares muito finos,

de óxido de alumínio alfa, que funcionam como barreira térmica, impedindo

aquecimento excessivo da parte interna

da ferramenta. Finalmente, a terceira camada é constituída de grãos colunares

de TiCN, que atuam como amortecedor

para a penetração de trincas, aumentando a tenacidade do substrato. Essas ferramentas são especialmente indicadas

para usinagem a seco ou usinagem com

elevadas taxas de remoção de material.

Relação H/E

Apesar das melhorias na usinagem

em alta velocidade, ou para corte intermitente, as ferramentas de corte revesti-

das continuam a apresentar altas taxas de desgaste. A principal causa não

está associada ao desgaste abrasivo

dos revestimentos, mas às falhas adesivas na interface camada de TiN/

substrato, em regiões próximas ao

gume das ferramentas e à saída do cavaco. Em geral, as camadas de TiN

aplicadas em ferramentas de corte

têm espessura de 3 m a 8 m, dureza de 2.000 HV a 2.500 HV e uma

razão entre dureza e módulo de elasticidade H/E de aproximadamente

0,06. São freqüentemente aplicadas

em substratos de dureza sensivelmente menor; por exemplo, em aços rápidos com 800 HV a 900 HV e razão

H/E de aproximadamente 0,04. Nessas condições ocorre uma transição

abrupta dessas propriedades na interface revestimento/substrato, na

qual geralmente iniciam as falhas.

Uma boa opção para aproximar as

propriedades do substrato e da camada, sem causar prejuízo à tenacidade

das ferramentas, é modificar as propriedades do substrato somente em regiões

próximas à interface com o revestimento. Nessa linha, é fundamental o uso da

nitretação por plasma como uma técnica de pré-tratamento do substrato, para

melhorar as condições de suporte de revestimentos duros, com melhoria das

características tribológicas[5],

o que pode ser conseguido por meio

de tratamentos superficiais combinados, denominados PAPVD (plasma

assisted physical vapor deposition),

gerando as tecnologias de camadas

dúplex e camadas híbridas.

Referências

1. Hultman, L.; Sundgren, J.E. IN: Handbook of

Hard Coatings – Deposition Technologies,

Properties and Applications. Ed. Bunshaw,

R.F., p. 111, Noyes Publications, Park Ridge,

New Jersey, 2001.

2. Thornton J.A. Annual Review of Materials

Science, vol. 7, pp. 239-260, 1977.

3. Chu, X.; Barnett, S.A.; Wong, M.S.; Sproul,

W.D. Surface and Coating Technologies, vol.

57, n. 1, pp. 13-18, 1993

4. Nordin, M.; Larson, M. Surface and Coatings

Technology, vol. 116-119, pp. 108-115, 1999.

5. Franco, Jr. A.R. Obtenção de Revestimentos

Dúplex por Nitretação a Plasma e PVD-TiN em

Aços Ferramenta AISI D2 e AISI H13, Tese de

Doutoramento, Epusp, 2003.

METALURGIA & MATERIAIS

• ABRIL DE 2004

169