8º CONGRESSO IBEROAMERICANO DE ENGENHARIA MECANICA

Cusco, 23 a 25 de Outubro de 2007

CORROSÃO POR SULFETO DE HIDROGÊNIO (H2S) E SUAS

IMPLICAÇÕES NO MEIO AMBIENTE E NA SEGURANÇA INDUSTRIAL

Fernando B. Mainier 1,2, Gisele C. Sandres 1,3 , Sérgio Souto Maior Tavares 1,4

UFF – Universidade Federal Fluminense, Escola de Engenharia, Rua Passo da Pátria, 156, Bloco E, S/228,

CEP 24210-240, São Domingos, Niterói-RJ, Brasil.

e-mail:[email protected] 2, [email protected] 2;[email protected]; [email protected]

1

RESUMO

O sulfeto de hidrogênio (H2S) é um gás incolor, de odor desagradável, extremamente tóxico, corrosivo e mais

denso do que o ar. Geralmente, está associado aos campos de petróleo, gás natural, refinarias, petroquímicas,

minas de carvão, depósitos salinos (NaCl) e alguns tratamentos de efluentes industriais. A literatura e a mídia

têm mostrado que os vazamentos deste gás resultam em mortes ou podem ocasionar lesões irreparáveis nos seres

humanos e no meio ambiente, servindo educacionalmente para alertar a necessidade de normas e procedimentos

para inibir e/ou impedir tais vazamentos. A ação corrosiva do H2S sobre os materiais metálicos têm mostrado

ataques generalizados, localizados e dependendo da ação de esforços mecânicos podem resultar, na maioria das

vezes, em deteriorações ou fraturas nos equipamentos, podendo ser minimizada ou evitada através de uma

seleção criteriosa de materiais, de revestimentos especiais ou adições de inibidores de corrosão. Objetiva-se

neste trabalho apresentar os mecanismos de corrosão sujeitos a ação do H2S e as técnicas anticorrosivas

pertinentes, destacando um quadro representativo do ataque deste gás tóxico aos seres humanos e suas

consequências.

PALAVRAS CHAVES: sulfeto de hidrogênio, corrosão, meio ambiente, segurança, contaminações.

1. INTRODUÇÃO

O sulfeto de hidrogênio (H2S), também denominado gás ácido ou gás sulfídrico, é um gás incolor, de cheiro

desagradável característico, extremamente tóxico e corrosivo, e mais denso que o ar. É parcialmente solúvel em

água, formando as espécies químicas HS-(sulfeto ácido) e S2- (sulfeto). É solúvel em certos solventes orgânicos

polares, tais como: metanol, acetona, glicol, glicerol, gasolina, querosene, dissulfeto de carbono e petróleo bruto.

É bastante inflamável e sua temperatura de auto-ignição é de 260°C, enquanto o limite de baixa explosividade é

da ordem de 4,3% no ar (em volume) [1].

A fonte de H2S pode ser originada da própria natureza ou de processos industriais. O sulfeto de hidrogênio é

encontrado na natureza entre os gases vulcânicos, nas zonas pantanosas, em fontes sulfurosas, como águas

subterrâneas, no petróleo, no gás natural e como um produto de processos bacterianos formados da

decomposição de plantas ou de proteína animal.

A literatura relata uma série de emanações naturais de H2S no meio ambiente criando uma série problemas à

população. Por exemplo, as diversas erupções ocorridas no complexo vulcânico de Java, Indonésia, em fevereiro

de 1979, resultaram em 149 mortes. As análises químicas destas erupções revelaram ser constituídas de H2S,

CO2 e SO2 provenientes da decomposição térmica de alguns minerais existentes no complexo vulcânico como:

pirita (FeS2), esfarelita (ZnS), calcopirita (CuFeS2), calcita (CaCO3), entre outros [2].

A geração natural do H2S, portanto, está relacionada aos diversos ambientes geológicos nos quais estejam

presentes os componentes necessários e suficientes para o desencadeamento das reações.

Dentre os mecanismos descritos na literatura para geração do H2S nos campos de petróleo e gás natural

destacam-se o mecanismo bacteriano, o termoquímico associado à oxidação de hidrocarbonetos e o

termoquímico relativo ao craqueamento térmico de matéria orgânica rica em compostos orgânicos sulfetados.

Os mecanismos de geração de H2S necessitam de uma fonte de enxofre, tais como: sulfato solúvel (SO42–) em

sedimentos marinhos, sulfato de sódio(Na2SO4) ou sulfato de cálcio (CaSO4); um mediador como as bactérias ou

as elevadas temperaturas de sub-superfície e um agente catalisador cuja presença implicará na velocidade da

reação de oxi-redução [3].

No caso das bactérias redutoras de sulfato (BRS), outros parâmetros como pH, teor de matéria orgânica,

salinidade (cloreto de sódio), temperatura e ausência de oxigênio são fundamentais no desenvolvimento do

processo de geração de H2S, conforme mostra a reação a seguir:

2 CH2O + SO42– ⎯→ H2S↑ + 2 HCO3¯

(matéria orgânica)

BRS

Os volumes gerados de H2S por estes mecanismos dependem da disponibilidade da fonte e das condições

geológicas reinantes. Isto vem indicar que as concentrações de sulfeto de hidrogênio encontradas na natureza são

aleatórias e caso ocorram falhas geológicas, possivelmente, poderão surgir vazamentos, cujas conseqüências são

indetermináveis. Este mecanismo pode gerar H2S que pode variar desde 10 ppm a até 100.000 ppm (parte por

milhão).

A decomposição térmica de moléculas de sulfetos e dissulfetos orgânicos de alto peso molecular inseridas nas

rochas matrizes podem gerar H2S, conforme mostram as reações a seguir:

H3C ⎯{ [CH2]n }⎯ S ⎯H3C → CXHY + H2S↑

H3C ⎯{ [CH2]n }⎯ S-S ⎯H3C → CXHY + H2S↑

Nos segmentos industriais a procedência do H2S é conhecida, geralmente, oriunda de processos de remoção

química e/ou de lavagens de gases ácidos, de sistemas de tratamento de efluentes, de fermentações, de

decapagens ácidas, etc. As reações apresentadas, a seguir, mostram alguns processos de liberação de H2S em

diversos segmentos industriais:

a)FeS + 2 HCl → FeCl2 + H2S↑

b)CaS + 2 HCl → CaCl2 + H2S↑

c)CuS + H2SO4 → CuSO4 + H2S↑

d) CH4 + 4 S (vapor) → CS2 + 2 H2S↑

Segundo Beauchamp et al. [4], a principal fonte de sulfeto de hidrogênio ocorre durante a purificação do gás

natural e dos produtos gasosos de uma refinaria de petróleo, onde o H2S é recuperado como uma substância

originária desses gases.

A ação tóxica do sulfeto de hidrogênio nos seres humanos é conhecida desde o século XVIII, entretanto,

passados tantos anos, ainda ocorrem casos de intoxicações, inclusive com mortes. Sua agressividade também é

avaliada nos contatos com materiais e equipamentos, resultando, na maioria das vezes em deteriorações ou

fraturas com conseqüências catastróficas [5].

Devido a sua toxidez, o sulfeto de hidrogênio é capaz de irritar os olhos e/ou atuar no sistema nervoso e

respiratório dos seres humanos. Dependendo da concentração pode matar um ser humano em questão de

minutos. Desta forma, caso haja um acidente envolvendo vazamento de sulfeto de hidrogênio, as conseqüências

podem alcançar proporções grandiosas, colocando em risco a vida humana, a integridade do patrimônio

industrial e o meio ambiente.

Considerando os aspectos extremamente tóxicos do H2S é de suma importância que todas as pessoas que

trabalhem em unidades industriais geradoras deste gás estejam conscientes dos riscos a que estão expostas no seu

dia-a-dia, pois trabalham em um local onde esse gás está muito presente, e caso haja um vazamento dessa

substância, essas pessoas precisam saber como defender-se e prestar assistência necessária em caso de

emergência.

Finalmente, considerando os efeitos tóxicos e corrosivos do sulfeto de hidrogênio, vale indagar aos diversos

profissionais responsáveis pelo projeto, construção, manutenção e operação das unidades de geração, direta ou

indireta, de sulfeto de hidrogênios os seguintes questionamentos:

• Será que as unidades industriais estão preparadas para um vazamento de sulfeto de hidrogênio?

• Será que existe conhecimento disseminado sobre as propriedades tóxicas do sulfeto de hidrogênio nos

seres humanos?

• Será que os materiais e as técnicas anticorrosivas adotadas estão de acordo com a agressividade

pertinente do sulfeto de hidrogênio?

• Será que já existem procedimentos para a eliminação total deste produto tóxico no caso de vazamento

para o meio ambiente?

• Será que no imaginário dos operadores das unidades industriais está registrado o efeito tóxico do sulfeto

de hidrogênio?

Sabedor destas particularidades e das características físico-químicas do H2S, o trabalho em questão procura,

interdisciplinarmente, reunir alguns dos conhecimentos necessários dos processos corrosivos bem como as

condições que, direta ou indiretamente, relacionam o H2S aos processos industriais, as contaminações ambientais

a segurança do trabalhador e das populações que residem nas proximidades das instalações industriais.

2. TOXICOCINÉTICA DO SULFETO DE HIDROGÊNIO

O sulfeto de hidrogênio é conhecido pelo seu cheiro característico de “ovo podre”. A percepção inicial do seu

cheiro varia de indivíduo para indivíduo, porém a concentração de 0.13 ppm (0.18 mg/m3) foi considerada

suficiente para que o odor comece a ser percebido [6]. Os seres humanos não são capazes de sentir o odor de H2S

em concentrações acima de 100 a 150 ppm (140 – 210 mg/m3), provavelmente devido a uma fadiga olfativa que

ocorre após ficarmos expostos por prolongado período a concentrações mais baixas [7, 8]. Em uma planta de

remoção de gás ácido, trabalhadores que ficavam expostos por longos períodos, a concentrações baixas de H2S,

relataram que estavam com ceratoconjuntivite, que consiste em uma inflamação da córnea e da conjuntiva [4, 6].

Em observações realizadas entre trabalhadores de uma fábrica de viscose, que apresentaram irritações nos

olhos, concluiu-se que a irritação nos olhos ocorreu após seis ou sete horas de exposição a 10 ppm de H2S, ou

após quatro ou cinco horas a 13 ppm (18 mg/m3). A toxicidade aguda do sulfeto de hidrogênio no sistema

nervoso e no pulmão é amplamente documentada. A intoxicação letal por sulfeto de hidrogênio ocorre em

concentrações de 1000 a 2000 ppm (1390 a 2780 mg/m3), devido à paralisia do centro respiratório e

conseqüentemente, a parada cardio-respiratória. [4,9].

Durante um acidente envolvendo vazamento de sulfeto de hidrogênio, cinco, de oito funcionários que

instalavam canos de esgoto, morreram intoxicados por H2S. Segundo Gregorakus, et al. [10], as autópsias

realizadas nestes cinco homens mostraram que eles apresentavam edema pulmonar, miocardite, hemorragia na

mucosa gástrica, além do cérebro e da parte posterior do intestino apresentarem a cor esverdeada. A causa da

morte de um desses cinco homens foi parada cardíaca, trinta e seis horas após o acidente. Dos três que

sobreviveram ao acidente, um conseguiu superar uma parada cardíaca seis horas após o ocorrido, enquanto que

os outros dois morreram dois meses após o acidente de infarto agudo do miocárdio.

Num estudo realizado com operários de uma refinaria de petróleo na Califórnia, destinada a recuperar enxofre

de petróleo rico em H2S e moradores residentes nas cercanias da refinaria foi constatado que parte desta

população queixava-se, rotineiramente, de náuseas, vômitos, dores de cabeça e depressão. Quando foram

comparados com outros residentes da região, porém não expostos à exposição de H2S, apresentaram alguns

distúrbios na coordenação motora e na discriminação de cores [11].

A grande maioria dos estudos sobre os efeitos do sulfeto de hidrogênio no organismo humano, só foi realizada

devido a ocorrência de acidentes com vazamentos desse gás, envolvendo vítimas fatais ou não. Como esses

estudos são conseqüências de acidentes, eles tratam de exposições a níveis elevados de concentrações de H2S.

Outras pesquisas, ainda, revelaram que as populações humanas mais sensíveis à toxidez do H2S são: os fetos

(dados obtidos com experimentos com animais cobaias), as crianças, as pessoas com doenças cardíacas, os

indivíduos asmáticos e as pessoas que rotineiramente consumem bebidas alcoólicas. As crianças são mais

suscetíveis as intoxicações provocadas pelo H2S em relação aos adultos, principalmente, pelo fato que aspiram

maior volume de ar em relação ao seu peso.

Os sinais clínicos deste tipo de intoxicação incluem a cefaléia, vertigem, náuseas, confusão, convulsões e

coma. O H2S age como um depressor respiratório, produzindo hipoventilação, hipóxia, cianose e acidose

metabólica. A pneumonia e o edema pulmonar são complicações freqüentes. A maioria das mortes ocorre no

local da exposição ao gás letal. É importante assinalar que não existe nenhum teste laboratorial disponível para o

diagnóstico imediato, desta forma, o conhecimento sobre a situação do paciente é baseado na anamnese e na

avaliação clínica [12].

Considerando os aspectos extremamente tóxicos do H2S é importante que todo pessoal envolvido no

processamento industrial esteja suficientemente informado sobre os riscos apresentados na Tabela 1 [13], bem

como esteja adequadamente treinado para, em caso de emergência, prestar a assistência necessária.

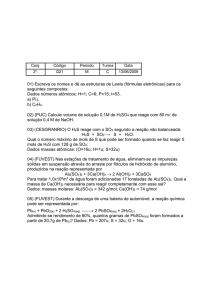

Tabela 1: Efeito do sulfeto de hidrogênio nos seres humanos

Concentração

Tempo de

H2S (ppm)

Exposição

0,05 - 5

1 min

10 - 30

6-8h

50 – 100

30 min - 1h

150 - 200

2 - 15 min

250 - 350

2 - 15 min

350 - 450

2 - 15 min

500 - 600

2 - 15 min

700 – 1500

0 - 2 min

Fonte: Mainier & Rocha [13].

Efeito nos Seres Humanos

Detecção do odor característico

Irritação dos olhos

Conjuntivite, dificuldades de respiração

Perda de olfato

Irritação dos olhos

Inconsciência, convulsão.

Distúrbios respiratórios e circulatórios

Colapso, morte.

3. CORROSÃO ASSOCIADO AO SULFETO DE HIDROGÊNIO

A corrosão associada ao H2S pode ser definida como a deterioração total, parcial, superficial ou estrutural dos

materiais por ataque químico ou eletroquímico associado ou não aos efeitos mecânicos, sendo, então,

classificada como corrosão química e corrosão eletroquímica.

3.1 – Corrosão química associada ao sulfeto de hidrogênio

A corrosão química associada ao sulfeto de hidrogênio é um processo que corresponde ao ataque do sulfeto de

hidrogênio anidro diretamente sobre o material metálico, sem a presença de água e sem a transferência de

elétrons de uma área para outra. Inicialmente, ocorre a adsorção do gás (H2S) na superfície do metal ou liga e,

posteriormente, o ataque, formando uma película de sulfeto. As propriedades da película de sulfeto formadas na

superfície dependerão de vários fatores tais como: a afinidade do metal ao H2S, rugosidade, temperatura e

pressão. O aumento da temperatura, da pressão e altas concentrações de sulfeto de hidrogênio aceleram a taxa de

corrosão e conseqüentemente a película fica porosa e não aderente. Alguns aços-carbono de baixa liga podem

formar uma película protetora, que acaba funcionando como uma "barreira" útil contra o intemperismo, o que torna

este material mais resistente do que outros aços. Também se observa em gasodutos a formação de uma camada

escura de sulfeto ferroso (FeS), preferencialmente, na geratriz superior.

3.2 – Corrosão eletroquímica associada ao sulfeto de hidrogênio

Trata-se de um processo espontâneo, passível de ocorrer quando o metal ou liga está em contato com um

eletrólito, onde acontecem, simultaneamente, as reações anódicas e catódicas. A transferência dos elétrons da

região anódica para a catódica é feita por meio de um condutor metálico, e uma difusão de anions e cátions na

solução fecha o circuito elétrico. A intensidade do processo de corrosão é avaliada pelo número de cargas de íons que

se descarregam no catodo ou, então, pelo número de elétrons que migram do anodo para o catodo.

Neste caso, o eletrólito é uma solução de sulfeto de hidrogênio em água, dissociando-se segundo as reações:

H2S(g) → H2S (aq)

k1 = 9,1 x 10-8

(A)

H2S → H+ + HS¯

¯

+

2k2 = 1,2 x 10-15

(B)

HS → H + S

Com base nas constantes de dissociação que mostra a fração molar das espécies químicas: H2S (aq), HS−

(sulfeto ácido) e S2– (sulfeto) em função do pH, verifica-se, que a probabilidade do acontecimento da reação de

dissociação (A) é muitas vezes maior (cerca de 108) do que a reação (B), significando, a pouca probabilidade da

existência de íons S2– (sulfeto) em pH ácido, no entanto, a fração HS¯ (sulfeto ácido) ocupa uma faixa de pH

entre 4,5 a 12.

A corrosão eletroquímica associada ao sulfeto de hidrogênio pode ser classificada em: corrosão por pite em

presença de H2S, corrosão grafítica em ferro fundido na presença de H2S, corrosão microbiológica por ação das

bactérias redutoras de sulfato, corrosão sob tensão e corrosão sob fadiga.

•

Corrosão por pite em presença de H2S

Esta forma de corrosão eletroquímica, geralmente, ocorre em pontos ou em pequenas regiões localizadas na

superfície metálica, formando pequenas cavidades angulosas e com profundidade maior que seu diâmetro.

Ocorre em metais ou ligas que se passivam ou que formam películas de produtos de corrosão sobre a superfície

metálica. A célula eletroquímica do tipo localizada se inicia com pequenas áreas anódicas e grandes áreas

catódicas, constituindo assim, um sistema que permite e/ou favorece localmente a penetração vertical do

material. O mecanismo representativo da corrosão do aço-carbono (Fe) em soluções aquosas contendo sulfeto de

hidrogênio, em pH ácido, é apresentado na fig.1 e o aspecto da corrosão por pite na fig.2, a seguir.

Pode-se afirmar, que quanto menor o pH maior será a probabilidade desse acontecimento. A formação e/ou

precipitação do sulfeto ferroso (FeS) nas proximidades das regiões com pite pode ser explicada pelo aumento da

concentração dos íons OH¯ que promovem, conseqüentemente, o aumento do valor do pH e a alcalinização da

reação: HS¯ + OH¯ → H2O + S2.

As concentrações de [Fe2+] e [S2] produzidas na solução atingem o valor do produto de solubilidade e, por

conseguinte formam o sulfeto ferroso com base na reação:

Fe2+ + S2- → FeS ↓

anodo

2 H2S → 2H+ + 2HS

Fe

+

Fe2

H2

-

2 H2S → 2H+ + 2HS¯

Fe – 2 e → Fe2+ (reação anódica)

2 H+ + 2 e → 2 H → H2↑ (reação catódica)

Fe2+ + 2HS¯ → [ Fe(HS)]+

e H

e H

catodo

Fe2+ + 2 HS¯ → Fe(HS)2

Fig. 1 – Mecanismo de corrosão por pite

•

Fig.2 – Corrosão por pite

Corrosão grafítica em ferro fundido na presença de H2S

O ferro fundido cinzento (gray cast iron) possui um teor de carbono de 2,7 a 4,0 % e silício na ordem de 1 a

3%. É quebradiço, rompe-se sempre em fratura frágil e sua resistência à tração e a ductibilidade são muito

baixas. Em relação à corrosão generalizada, o ferro fundido, devido ao maior teor de carbono livre e de

cementita, apresenta melhor desempenho do que aço-carbono, principalmente, quando sujeito águas neutras e

alcalinas. Entretanto, quando sujeito as condições ácidas como é o caso de solos e/ou de águas contendo H2S

ocorre a corrosão localizada, denominada de corrosão grafítica ou grafitização [14].

O mecanismo eletroquímico da grafitização, apresentado na fig. 3, propõe o ataque localizado e destrutivo da

matriz de ferrita (α-Fe), que funciona como anodo, enquanto a grafite permanece intacta, pois funciona como

catodo. Estas reações localizadas deixam o material poroso e muito frágil, conforme mostra, a seguir, a

destruição localizada de um tubo de ferro que esteve em contato durante 20 anos com esgotos com geração

espontânea de H2S.

•

Fig. 3 – Mecanismo de grafitização e o aspecto da corrosão de tubo de ferro fundido

Corrosão microbiológica por bactérias redutoras de sulfato

A corrosão induzida por microorganismos na deterioração de materiais metálicos tem sido alertada desde

1910. Entretanto, embora tenha havido uma vasta pesquisa na identificação dos mecanismos de proliferação, de

inibição e de proteção anticorrosiva, a corrosão microbiológica é um permanente desafio ao homem, pois quanto

mais a ciência cria e evolui e a tecnologia aplica e avança, mais ela encontra espaço e maneiras de se representar

criando condições de adaptação e desenvolvimento. Este tipo de corrosão tem sido encontrado com freqüência

nos sistemas de refrigeração, nos trocadores e dutos que utilizam água do mar, nos tanques de petróleo, na

recuperação secundária de petróleo, nas unidades de tratamento de efluentes, nas linhas de incêndio, nas

tubulações enterradas, etc.

Um dos mecanismos aceitos é a formação de um biofilme na superfície metálica por meio de bactérias sésseis

que através da elaboração de polímeros extracelulares envolvem e aglutinam as células protegendo-as contra as

condições adversas do meio corrosivo. Após a fixação destas bactérias na superfície metálica e o meio corrosivo

contendo nutrientes há conseqüentemente o crescimento e a multiplicação da bactéria. O biofilme vai crescendo

e outros microorganismos como fungos e algas podem aderir a este biofilme. A figura 4, a seguir, mostra as

formas de corrosão microbiológica em tubos de aço-carbono provocada por bactéria redutora de sulfato em

condições anaeróbicas.

As condições do desenvolvimento deste processo são fixadas nas seguintes condições:

• a ausência de oxigênio no meio reacional facilita o desenvolvimento de bactérias redutoras de sulfato;

• a temperatura na ordem de 30 a 40°C promove o crescimento do processo microbiológico;

• teores acima de 100 mg/L de sulfato solúvel podem ser considerados como fonte de enxofre necessária

ao processo;

• o pH na faixa de 5,5 a 8,5 promove o desenvolvimento do processo corrosivo, embora, o valor ideal do

pH seja de 7,2. Porém, em pH superior a 11 não há desenvolvimento do processo microbiológico;

• a presença de nutrientes, matéria orgânica e cloretos solúveis aumentam a probabilidade do

desenvolvimento microbiológico.

Fig.4 – Aspecto de corrosão microbiológica em aço-carbono

•

Corrosão sob tensão na presença de H2S

A utilização de aços-carbono de média e/ou de alta resistência mecânica, sujeitos a esforços de tração em

meios contendo até pequenas quantidades de H2S, pode ocorrer o processo conhecido como corrosão-sob-tensão

fraturante em presença de sulfetos (SSCC - sulfite stress corrosion cracking). Este tipo de corrosão decorre,

principalmente da interação do metal com o meio, resultando em modificações localizadas de suas propriedades

mecânicas, implicando em fraturas frágeis. Um dos mecanismos aceitos para explicar este processo consiste na

geração de hidrogênio atômico (H) produzido junto as regiões de pites e/ou trincas pela redução catódica de íons

H+ conforme mostram as reações e a fig. 5, a seguir:

Fig. 5 – Mecanismo da corrosão sob tensão na presença de H2S

Parte do hidrogênio atômico gerado, devido à sua pequena dimensão, pode penetrar através de um pite ou de

uma trinca na estrutura cristalina do aço, indo se alojar junto às discordâncias da estrutura atômica, microtrincas,

inclusões ou vazios. A presença do hidrogênio atômico dissolvido na matriz ferrítica ou martensítica facilita as

movimentações de defeitos lineares submicroscópicos na estrutura cristalina do material.

Vários são os fatores que afetam a probabilidade da ocorrência de corrosão sob tensão em materiais metálicos,

tais como, concentração de H2S, temperatura, pressão total, pH, tempo de exposição, tensão total aplicada,

propriedades do material (composição química, resistência à tração, dureza, tratamento térmico, microestruturas,

etc.), além de impurezas e defeitos que podem existir. A norma MR 0175-2000 [15] estabelece requisitos para

seleção de materiais em presença de H2S baseados em dados de laboratório e de experiências de campo.

Quando aços de alta resistência e aços de baixo carbono estiverem expostos em concentrações superiores a

1ppm de H2S e a pressões superiores 10.000 psi (690 MPa), o risco de falha por corrosão sob tensão é bastante

significativo. A probabilidade de fratura nos aços ferríticos aumenta, consideravelmente, quando esses mesmos

materiais apresentam durezas superiores a 29 Rockwell C e/ou quando são expostos a fluidos com pH ácido [16].

Baixos valores de pH (altos teores de H+) propiciam uma maior formação de hidrogênio atômico e

conseqüentemente aumenta a probabilidade de fraturas nos materiais. Pesquisas apresentadas por Crolet &

Maisonneuve [17] levam em consideração o pH in situ do eletrólito em que o material está submetido, além de

vários parâmetros físico-químicos que interagem com o eletrólito, tais como: pressão parcial do CO2 e H2S,

temperatura, teor de água, alcalinidade representada pelo bicarbonato (HCO3¯ ), íons HS¯ e a força iônica do

eletrólito.

Segundo Telles [18], a suscetibilidade dos aços-carbono a corrosão sob tensão é tanto maior quanto maiores

forem o limite de elasticidade, a dureza do aço e a concentração de H2S presente no eletrólito. A probabilidade

de corrosão por H2S varia inversamente com sua dureza, quanto maior a dureza menor resistência à corrosão. A

norma MR 0175-2000 [15] recomenda uso de aços com dureza máxima de 22 Rockwell C, entretanto, nem

sempre é possível atender tal valor num equipamento industrial devido às soldas, operações mecânicas e

tratamentos térmicos ocorridos durante a fabricação e a montagem.Mesmo que sejam atendidas as normas de

projeto durante a fabricação e/ou montagem é válido considerar a possibilidade de tensões localizadas muito

elevadas devido principalmente às tensões residuais que normalmente ocorre durante o processo de soldagem.

Por outro lado, também devem ser considerados as deformações localizadas, os defeitos geométricos e as

impurezas ou imperfeições no material. Devido à possibilidade de altas tensões localizadas é recomendável, que

nas áreas soldadas sejam feitos tratamentos térmicos para alívio das tensões e um efetivo controle da dureza das

soldas e das regiões termicamente afetadas pela soldagem. Portanto, é fundamental evitar ou minimizar tais

problemas com base nas diretivas preconizadas nas normas MR 0175-2000 [15].

•

Corrosão sob fadiga na presença de H2S

Este tipo de corrosão ocorre quando o material ou liga é submetido às solicitações mecânicas alternadas ou

cíclicas em meio reacional contendo sulfeto de hidrogênio. O processo se inicia com uma formação de um pite

ou de uma trinca, geralmente, num ponto de tensões residuais, que penetra lentamente no material metálico,

numa direção perpendicular à tensão aplicada.

Após certo período de tempo, que pode ser um período de milhões de ciclos, a área do elemento se reduz de tal

modo que não mais pode suportar a carga aplicada e se rompe numa fratura frágil. A literatura tem apresentado

casos de corrosão sob fadiga com fraturas drásticas e conseqüentes vazamentos de H2S para o meio ambiente

acarretando poluição e até mortes. A corrosão sob fadiga de aços-carbono na presença de H2S é função da dureza

do aço, da tensão aplicada, dos movimentos cíclicos e/ou alternados, da concentração de H2S e do pH.

4. CONSIDERAÇÕES E CONCLUSÕES

A tabela 2, a seguir, apresenta uma série de acidentes ocorridos em várias partes do mundo com intoxicações e

mortes. No Brasil têm ocorrido vários acidentes com vazamentos de sulfeto de hidrogênio para o meio ambiente

acarretando, conseqüentemente, intoxicações e mortes. O Jornal Estado de S.Paulo, em 14/03/1996, informou

que três operários morreram no Rio Grande de Sul ao entrar em um silo de estocagem de milho. A deterioração

do milho gerou altos teores de H2S ocasionando, conseqüentemente, o envenenamento dos operários.

Noutro acidente, segundo Balbi [19], ocorreu um vazamento de gás natural contaminado com sulfeto de

hidrogênio na plataforma P-37 da Petrobrás, na Bacia de Campos (RJ, Brasil), matando dois operários que

trabalhavam para uma companhia terceirizada da Estatal.

Local/data

Tabela 2 – Acidentes com vazamentos de sulfeto de hidrogênio

Descrição resumida dos acidentes

Poza Rica, México, 1950

Texas,USA,1969

Maine, USA, 02/04/71

Chicago, USA,14/02/78

Texas, USA,1979

Rajasthan, Índia,28/10/84

Texas, USA,20/02/89

Whitehall, USA,29/06/1999

Memphis, USA, 26/10/1999

Dalian, China, 29/12/1999

Alberta, Canadá, 30/10/2000

Ufa, Rússia, 24/11/2000

Planta de remoção de H2S em gás natural

Vazamento em refinaria de petróleo

Formação de H2S em tanque de ácido crômico

Formação de H2S em tanque de ácido crômico

Vazamento em refinaria de petróleo

Vazamento em planta de água pesada em usina nuclear

Vazamento de petróleo bruto em parque de tanque

Descarga de produtos químicos

Refinaria de petróleo

Fábrica de produtos químicos

Manutenção em válvula de gasoduto

Fábrica de ácido sulfúrico

Intoxicações

320

6

--6

10

3

30

1

11

11

13

9

Mortes

22

3

6

3

2

1

--1

--4

--3

As rotas tecnológicas que, direta ou indiretamente, lidam com a ação tóxica e corrosiva do H2S devem

estabelecer parâmetros baseados nas propriedades físico-químicas e fisiológicas deste gás em relação ao homem

e aos materiais e equipamentos envolvidos. Por outro lado, a corrosão pode ser evitada ou minimizada com base

na seleção adequada de materiais, revestimentos metálicos e inibidores de corrosão a base de compostos

orgânicos de grande adsorção à superfície metálica. A seleção de materiais metálicos para H2S é baseada na

norma NACE-MR-0175 [15], visando, principalmente à corrosão-sob-tensão. A recuperação do enxofre

proveniente do H2S é uma alternativa que deve ser avaliada, pois elimina de vez a ação agressiva deste gás

transformando-o em enxofre, um produto praticamente inócuo e de alta pureza. Segundo Dagtas [20] a presença

de H2S numa instalação industrial introduz riscos que devem ser constantemente avaliados, daí a necessidade de

planos de fuga, alarmes e inspeção de equipamentos. É importante chamar atenção sobre os riscos que,

inadvertidamente, podem incorrer os projetos relacionados ou envolvidos com o H2S que não contemplem uma

visão sistêmica do processo, pois o princípio ético interposto na responsabilidade final pode acabar violado pela

falta do dado técnico crítico.

Com base no exposto pode-se concluir que:

• é fundamental o esclarecimento sobre a toxidez do H2S nos processos industriais, que dependendo da

concentração pode levar o homem a morte em questão de minutos;

• também é importante alertar que pequenas concentrações, em exposições diárias, podem causar danos

irreparáveis ao homem;

• para evitar ou minimizar a possibilidade de corrosão-sob-tensão fraturante em presença de sulfetos é

fundamental seguir os requisitos fixados na Norma NACE-MR-0175;

• é importante a utilização de técnicas anticorrosivas adequadas e/ou a utilização de processos de

remoção de H2S que contemplem sua transformação em enxofre ou outro produto inócuo visando

atender aos problemas de corrosão e preservação ambiental.

REFERÊNCIAS

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

F. B. Mainier, H2S: rotas de aproveitamento industrial frente aos problemas de corrosão e contaminação

ambiental. Engevista, v.4, n.6, p.16-22. Março, 2002.

www.volcano.und.edu, acessado em 2/05/2007

F. B. Mainier & M. R. Rodriguez, H2S: um problema de corrosão, segurança, meio ambiente ou uma fonte

de enxofre de alta pureza. Anais: 5º Congresso Brasileiro de Petróleo, Rio de Janeiro, 1994, 12p.

R. O. Beauchamp, J. S. Bus, J. A. Popp, C. J. Boreiko, D. A. Andjelkovich. A critical review of the

literature on hydrogen sulfide toxicity. CRC Crit. Ver. Toxicol. 1984; 13: p.25-97.

F. B. Mainier, Sulfeto de hidrogênio: rotas de aproveitamento industrial frente aos problemas de corrosão e

contaminação ambiental. Anais: 11º Congresso Brasileiro de Engenharia Química. Rio de Janeiro,

Setembro, 1996.

J. F. Deng, Hydrogen sulfide. In: J. B. Sullivan, G. R. Krieger, eds. Hazardous materials toxicology: clinical

principles of environmental health. Baltimore: Williams & Wilkins, 1992: p.711-717.

D. C. Glass, A review of the health effects of hydrogen sulphide exposure. Ann. Occup. Hyg. 1990; 34:

p.323-327

R. J. Reiffenstein, W. C. Hulbert, S. H. Roth. Toxicology of hydrogen sulfide. Annu. Rev. Pharmacol.

Toxicol. 1992; 32:109-134.

ACGIH. Hydrogen sulfide. Documentation of the threshold limits values and biological exposure indices.

6th ed. Cincinnati: American Conference of Governmental Industrial Hygienists Inc., 1991: p.786-788.

L. Gregorakos, G. Dimopoulos, S. Liberi, G. Antipas. Hydrogen sulfide poisoning: management and

complications. Angiology 1995; 4 6: p. 1123-1131.

K. H. Kilburn & R. H. Warshaw, Neurobehavioral impairment from H2S, University of Southern California

School of Medicine, Environmental Sciences Laboratory: Los Angeles, CA, 1991

F. H. Lovejoy & C. H. Linden, Envenenamento agudo e sobredose medicamentosa: in medicina interina,

Rio de Janeiro: Editora Guanabara Koogan, 12 ed, vol 2, 1992, p.15.01-15.45

F. B. Mainier & A. A. Rocha, H2S: Novas rotas de remoção química e recuperação de enxofre. Anais: 2º

Congresso Brasileiro de P&D em Petróleo e Gás. Rio de Janeiro, Junho, 2003.

F. L. Laque, The Corrosion Resistance of Ductile Iron, in: “Corrosion of ductile corrosion of ductile iron

piping”, Editado por Michael J. Szeliga, NACE International, 1995

NACE, Standard Material Requirements. “Sulfite stress cracking resistant metallic materials for oilfield

equipment - MR0175-2000”, Houston, USA: National Association of Corrosion Engineers, 2000, 19p.

R. J. Pargeter, The effect of low H2S concentrations on welded steels. Anais: 65 Th Annual Conference &

Exposition – Corrosion NACExpo 2000, March 26 – 31, Orlando, Florida, USA, 2000.

J. L. Crolet, & G. Maisonneuve, Construction of a universal scale of severity for hydrogen cracking, Paper

n° 00127, Corrosion NACExpo 2000, March 26-31, Orlando, Florida, USA, 2000, 14p

P. C. S. Telles, Materiais para equipamentos de processo, Rio de Janeiro: Interciências, 1992.

A. Balbi, Vazamento de gás mata dois operários em Campos, Rio de Janeiro: Jornal O Globo, 26/01/2001.

B. Dagtas, O. Garnier, G. Noble, Management of H2S risk in total ABK, SPE 98504, April 2-4, 2006, 5p.