LUIS HENRIQUE FERNANDES

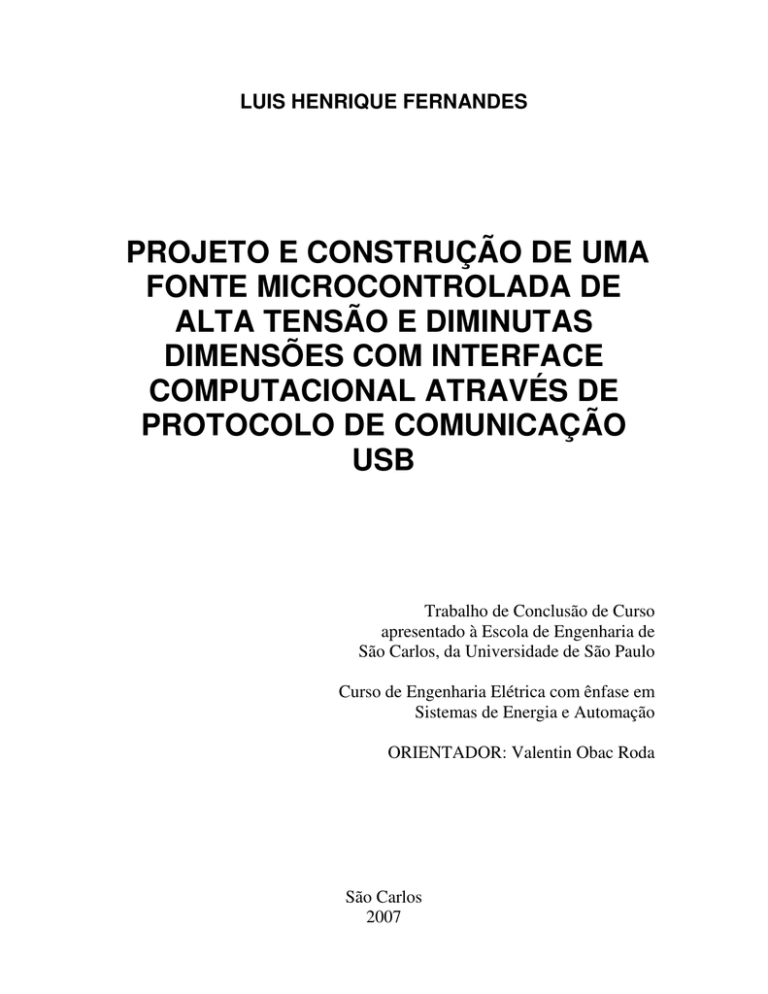

PROJETO E CONSTRUÇÃO DE UMA

FONTE MICROCONTROLADA DE

ALTA TENSÃO E DIMINUTAS

DIMENSÕES COM INTERFACE

COMPUTACIONAL ATRAVÉS DE

PROTOCOLO DE COMUNICAÇÃO

USB

Trabalho de Conclusão de Curso

apresentado à Escola de Engenharia de

São Carlos, da Universidade de São Paulo

Curso de Engenharia Elétrica com ênfase em

Sistemas de Energia e Automação

ORIENTADOR: Valentin Obac Roda

São Carlos

2007

Sumário

Dedicatória

3

Agradecimentos

4

Resumo

5

Abstract

6

1. Introdução

7

1.1.

Eletroforese Capilar

7

1.2.

Instrumentação

8

1.3.

Fonte de alta tensão

9

2. Desenvolvimento

11

2.1.

Microfontes

11

2.2.

Circuito de alimentação para as microfontes

12

2.3.

Conversor digital/analógico

13

2.4.

Circuito de medida da corrente

13

2.5.

Microcontrolador

14

2.6.

IHM

16

2.7.

Hardware

17

2.8.

Fonte de alimentação

18

2.9.

Protocolo de comunicação

21

2.10.

Programação do firmware

22

2.11.

Características gerais do equipamento

22

2.12.

Software de interface

23

3. Resultados

24

4. Conclusão

25

5. Referências bibliográficas

26

2

Dedicatória

Dedico este trabalho aos meus queridos pais Josué e Roseli e a meu irmão

Renato pela inestimada ajuda afetiva e financeira em todos os momentos da minha vida

e ao meu grande amor Cinthia, que me ensinou o que é a felicidade.

3

Agradecimentos

Agradeço a todos os professores pelo companheirismo e pelo aprendizado

nestes cinco anos. Especialmente aos professores Veronese e Sartori pela ajuda com

este trabalho. Agradeço aos amigos Cabeça, Velinho, Farelo, Tonho, Mori, Bicudo,

Cabelinho, Panosso e Peninha pela troca de experiências, pela força nas horas difíceis

e pelas cervejas no CAASO. Por fim, agradeço a todo o pessoal do Laboratório de

Cromatografia pela convivência nos dois anos de iniciação científica, especialmente ao

Renê pelo companheirismo e parceria no projeto e a meus orientadores Emanuel

Carrilho, Nilson Assunção e Valentin Obac Roda por me incentivarem e acreditarem

neste projeto.

4

Resumo

Fontes de alta tensão em corrente contínua são largamente utilizadas como

gerador de campo elétrico nos mais variados tipos de aplicação. Como exemplo, podese citar o seu uso em impressoras, máquinas geradoras de raio X, em dispositivos

piezelétricos e como gerador de diferença de potencial elétrico em análises

eletroforéticas. Dessa maneira, é encontrada uma grande variedade de fontes de alta

tensão no mercado. Porém, as fontes comerciais existentes têm grande dimensões,

custo muito elevado e na sua maioria só possuem controle e monitoramento analógicos,

tornando-as pouco práticas quando utilizadas em ensaios repetitivos que necessitem de

automatização. Este trabalho propõe a construção de uma fonte microcontrolada, de

diminutas dimensões, que possua todo o seu controle e monitoramento feito através de

interface computacional e que tenha custo bem menor do que as fontes comerciais

analógicas. Além disso, a comunicação via USB e o software de interface da fonte

desenvolvido em linguagem Java poderão conferir portabilidade e rapidez de

configuração ao equipamento. Como prova de sua eficácia, o equipamento será

ensaiado e comparado com os resultados obtidos de uma fonte comercial amplamente

utilizada.

Palavras-chave: Fonte de alta tensão, Microcontroladores, USB, PIC, Conversor

DC/DC, Eletroforese Capilar

5

Abstract

High voltage suppliers with direct current are widely used as electric field

generator in the most varied types of applications, at example in printers, x-ray

machines, piezoelectric devices and in electrophoretical analysis. Thus, there are a large

variety of suppliers in the market, but they are big and have high costs, besides they

have just analogical control and monitoring, making them less practical when used in

repetitive experiences that needs automation. This work proposes the construction of a

micro-controlled high voltage supplier with small dimensions, digital control and

measurement and smaller costs than commercial analogical suppliers. Moreover, the

USB communication protocol and the interface software developed in JAVA gives

portability and speed of the equipment configuration. As proof of its effectiveness, the

equipment will be tested and compared with those obtained from a analogical and

commercial supplier widely used.

Keywords: High Voltage supplier, Microcontrollers, USB, PIC, DC/DC converter,

Capillary Electrophoresis

6

1. Introdução

1.1. Eletroforese Capilar

O fenômeno denominado eletroforese é definido como sendo a migração de

espécies carregadas eletricamente, que ocorre quando as mesmas são dissolvidas ou

suspensas em um eletrólito, através do qual uma corrente elétrica é aplicada. Esta

técnica de separação foi desenvolvida pelo químico Arne Tiselius para o estudo de

proteínas em soro e por este trabalho ele ganhou o prêmio Nobel em 1948 [1].

Este método, denominado solução livre, era bastante limitado devido à

instabilidade do aparelho, e mais significativamente, pelos efeitos de difusão e

aquecimento gerados pelo campo elétrico, os quais comprometiam a resolução (a

separação) dos compostos. Estes efeitos foram minimizados com a introdução de

suporte (gel ou papel) que ajudou a conter o movimento livre dos analitos, de forma que

o efeito da difusão fosse diminuído. Entretanto este sistema oferecia um baixo nível de

automatização, tempos de análise longos e, após a separação, a detecção era feita

visualmente.

A eletroforese capilar (EC) é uma técnica que foi introduzida em 1981, por

Jorgenson e Lukacs e tem sido cada vez mais aceita como um importante método

analítico. Em sua forma mais simples a EC é uma aproximação da técnica original,

descrita por Tiselius, porém emprega-se um tubo capilar preenchido com um eletrólito,

conforme o próprio nome sugere.

A eletroforese capilar (EC) é uma técnica aplicável na determinação de uma

grande variedade de amostras, incluindo hidrocarbonetos aromáticos, vitaminas hidro e

lipossolúveis,

aminoácidos,

íons

inorgânicos,

ácidos

orgânicos,

fármacos,

catecolaminas, substâncias quirais, proteínas, peptídeos e muitos outros. Uma

característica que difere a EC das outras técnicas é a sua capacidade única para

separar macromoléculas carregadas eletricamente de interesse tanto em indústrias de

biotecnologia quanto em pesquisas biológicas. Por exemplo, o projeto Genoma

Humano, que foi concluído recentemente, teve como meta obter a seqüência completa

do DNA humano e para isso foi necessário distinguir os diversos polinucleotídeos, com

massas molares por volta de 200 a 500 Daltons (Dalton = u.m.a.) que diferiam entre si

por um único nucleotídeo. Somente a EC tem resolução suficiente para este tipo de

separação. Além disso, o DNA humano contém cerca de 3 bilhões de nucleotídeos e as

7

altas velocidades de análises, obtidas pela EC, permitiram que milhares de nucleotídeos

fossem seqüenciados em um único dia. [1]

1.2. Instrumentação

Geralmente o funcionamento de um equipamento de eletroforese capilar - EC

(Figura 1) envolve a aplicação de alta tensão, tipicamente 1 a 30 kV em um capilar de

diâmetro reduzido, gerando correntes na faixa de 1 a 1000 µA. O uso do capilar

apresenta várias vantagens, particularmente com respeito ao aquecimento Joule.

A alta resistência elétrica do capilar permite a aplicação de campos elétricos

altos pois gera um aquecimento mínimo, além disso o formato de capilar propicia uma

dissipação eficiente do calor gerado.O uso de campos elétricos altos resulta em tempo

de análise curto, alta eficiência e resolução.

Na eletroforese capilar, o capilar é preenchido com uma solução tampão e suas

extremidades são mergulhadas em recipientes, que contém a solução tampão, e onde é

aplicado um campo elétrico, que gera uma corrente no interior do capilar. Os eletrodos

são feitos de um material inerte, tal como, platina, e são também mergulhados na

solução para fechar o circuito. O capilar passa através de um detector, usualmente um

detector espectrofotométrico de absorção no UV/Vis.

Figura 1 – Ilustração de um sistema de eletroforese capilar (EC).

8

Uma pequena quantidade de amostra é introduzida em uma das extremidades

do capilar. A aplicação do campo elétrico provoca o movimento dos analitos em direção

aos eletrodos. As separações em EC são baseadas na presença de um fluxo

eletricamente induzido, denominado fluxo eletro-osmótico (FEO), um fenômeno

eletroforético que gera o fluxo da solução dentro do capilar, que faz com que os solutos

se movimentem em direção ao detector. Este fluxo pode reduzir significativamente o

tempo de análise ou forçar um íon a reverter a sua tendência de migração em direção a

um eletrodo, pelo qual está sendo atraído, devido ao sinal de sua carga. O gráfico

gerado pelo detector, tempo em função de resposta do detector, é denominado

eletroferograma (Figura 2) [2].

Figura 2 – Eletroferograma típico para uma análise de eletroforese Capilar (CE).

1.3. Fonte de alta tensão

A tendência para inovação nas análises de eletroforese capilar tem sido o

desenvolvimentos de tecnologias para conferir portabilidade e automatização aos

equipamentos e ao sistema como um todo para que seja possível realizar essas

análises em campo, fora dos laboratórios. Para tanto, é necessário diminuir o tamanho

dos equipamentos e facilitar as análises no âmbito operacional. Abaixo (figura 3)

podemos observar um sistema de eletroforese capilar (EC) portátil.

Este trabalho propõe o desenvolvimento de uma parte fundamental dos sistemas

de eletroforese capilar segundo essas novas tendências: a construção de uma fonte de

alta tensão de pequenas dimensões totalmente controlada por um computador.

9

Pequenas dimensões conferem portabilidade e o controle computacional confere a

automatização necessária.

Figura 3 – Sistema de Eletroforese Capilar (EC) portátil.

Para o sistema proposto, foram definidas as características técnicas da fonte de

alta tensão (Tabela 1).

CARACTERÍSTICA

Tensão

Corrente máxima

Linearidade no ajuste de tensão e corrente

Resolução de ajuste de tensão

Resolução de ajuste de corrente

Resolução de leitura da tensão

Resolução de leitura da corrente

Velocidade de atualização de controle e monitoramento

FAIXA

1kV a 6kV

160μA

<2%

<20V

<1μA

<20V

<1μA

<1ms

Tabela 1 – Características técnicas requeridas para a fonte de alta tensão.

10

O elemento elevador de tensão (conversor DC/DC) será um componente

comercial. Portanto, o trabalho será mais focado no desenvolvimento do circuito de

alimentação, controle e monitoramento desse componente. Será utilizado um

microcontrolador para controlar todo o equipamento e se comunicar com a interface

computacional. Como interface, será desenvolvido um software multiplataforma na

linguagem de programação Java para se comunicar com a fonte. Esse software será

capaz de traçar em forma de gráfico o comportamento das tensões e das correntes

durante o periodo de aquisição, além de disponibilizar esses dados na forma de uma

tabela de dados acessível a qualquer outro software para futuras análises dos dados

obtidos.

Pensando na versatilidade do uso do equipamento, será desenvolvido uma

interface homem-máquina (IHM) com teclado e display para a operação do

equipamento quando desconectado do computador.

2. Desenvolvimento

2.1. Microfontes

Inicialmente foram adquiridos dois elementos conversores de tensão em

corrente contínua da fabricante EMCO HIGH VOLTAGE CORPORATION, o Q30-5 com

saída de 0 a 3kV e o Q30N-5 com saída de 0 a -3kV. Ambos os componentes podem

ser alimentados por tensões em corrente contínua de 0 a 5V, sendo as suas saídas

aproximadamente lineares em relação às entradas a partir de 0,7V de entrada, que é a

mínima tensão de alimentação do circuito comutador interno do conversor. O ganho

para estes dois conversores comutados é de aproximadamente 600 vezes e possuem

corrente máxima de saída de 160µA.

Esses

componentes

elevadores

de

tensão

foram

escolhidos

pela

compatibilidade dos valores de tensão e corrente em relação ao necessário em análises

eletroforéticas, pela facilidade de alimentação e controle e pelo seu tamanho reduzido,

que irá conferir diminutas dimensões ao equipamento final. Cada fonte tem dimensões

de 1,27 x 1,27 x 1,27 cm e pesa cerca de 4,25 gramas (Figura 4).

O fator de ondulação para este componente é menor que 0,5%. Ele possui

proteção para curto-circuito e isolação entre entrada e saída. A corrente de alimentação

com máxima carga é de 200mA e a freqüência de comutação do circuito interno pode

variar entre 100kHz a 225kHz.

11

Figura 4- Microfontes.

2.2. Circuito de alimentação para as microfontes

Como a tensão de alimentação também é a tensão de controle das microfontes,

foi necessário utilizar um driver de corrente para alimentar cada uma delas. Esse driver

foi construído utilizando-se um amplificador operacional de potência, o OPA547 da

Texas Instruments. Este amplificador tem corrente máxima de saída de 500mA. O

amplificador foi alimentado com tensões de +12V e -12V, pois como não é rail to rail, se

fosse alimentado com 0V e 12V, sua saída nunca chegaria a 0V, tensão necessária

para desligar as microfontes com segurança. O amplificador foi montado na

configuração seguidor de tensão. Há um circuito limitador de corrente no amplificador

operacional (Figura 5) que foi utilizado para eliminar possíveis problemas de sobrecorrente no circuito. Através de um potenciômetro, a máxima corrente foi ajustada para

200mA, corrente máxima requisitada pelas microfontes em operação normal.

R21 20k

2

7

CONVERSOR_D/A

1

C25

100nF

2

V-

4

3

3

100nF

I_LIM

E/S

V_IN+

OPA547

5

R24

POT_10k

V+

1

VDD

C22

V_O

6

ALIMENTAÇÃO_MICROFONTES

V_IN-

Fig. 5- Configuração de montagem do amplificador operacional OPA547.

12

2.3. Conversor digital/analógico

Para regular a tensão das microfontes a partir de um sinal digital proveniente da

interface computacional foi necessário o uso de um conversor digital / analógico. Neste

projeto, utilizamos o conversor D/A (digital/analógico) de 8bits TLC7226 (Figura 6). Esse

componente integrado tem 4 saídas independentes e interface paralela de

comunicação. Neste projeto utilizou-se duas saídas, uma para cada microfonte. O sinal

de tensão varia de 0 a 5V em passos de 19,5mV. Esta tensão é enviada ao driver de

corrente, que possui ganho 1, e depois entregue às microfontes com a corrente

necessária, pois a saída do conversor D/A possui alta impedância e não é suficiente

para alimentá-las.

Figura 6 - Conversor digital analógico TLC7226CDW.

2.4. Circuito de medida da corrente de alimentação das microfontes

Neste projeto, é de fundamental importância o monitoramento da corrente

fornecida pelas microfontes. Porém, a medição da corrente na lado de alta tensão das

microfontes é quase impossível, uma vez que ao altos valores de potencial não são

suportados pelos circuitos de medição. Como saída para esse problema, foi instalado

um circuito de medição na entrada das microfontes, onde o nível de tensão varia de 0 a

5V. O circuito consiste basicamente de um resistor de baixa resistência (0,1 Ohm) e de

um circuito integrado multiplicador de tensão, o MAX4377 da Maxim. Assim, a corrente

13

consumida pela microfonte passa pelo resistor de baixa resistência e gera uma

diferença de potencial proporcional à esta corrente.

Essa pequena diferença de potencial sobre o resistor é então multiplicada por

100 pelo circuito integrado MAX4173 e depois lida por um conversor A/D

(analógico/digital). Como a microfonte entrega no máximo 160µA e consome no máximo

200mA, teremos sobre o resistor a tensão máxima de (200m x 0,1Ohm) 20mV. Uma vez

que o circuito integrado multiplica a tensão por 100, a máxima tensão de saída será de

2V.

-SHUNT1

VCC

Q30-5

ALIMENTAÇÃO_MICROFONTE_2

C23

100nF

C20

100nF

1

2

+IN RTN

-IN

HVOUT

4

GND

3

+HVOUT

C12

C13

C14

1nF/25V/c100nF/25V/c

10uF/25V/t

8

-SHUNT2

+SHUNT2

C19

100nF

-SHUNT1 2

+SHUNT1 3

Q30N-5

SHUNT 0R1

C24

100nF

1

2

+IN RTN

-IN

HVOUT

4

GND

3

-HVOUT

+SHUNT2 5

-SHUNT2 6

RS1-

4

ALIMENTAÇÃO_MICROFONTE_1

GND

SHUNT 0R1

VCC

+SHUNT1

MEDIDOR DE CORRENTE

RS1+

RS2+

RS2-

OUT1

1

AD1_PIC

7

AD2_PIC

MAX4377

OUT2

Fig. 7- Circuito de medição da corrente consumida pelas microfontes.

Medindo-se a corrente que a microfonte consome, sabendo-se a relação de

transformação de tensões e a tensão ajustada, pode-se calcular a corrente de saída das

microfontes com precisão de aproximadamente 0,8µA.

2.5. Microcontrolador

Foi escolhido o microcontrolador PIC18F4550 da Microchip para controlar todo o

equipamento e se comunicar com a interface computacional pelos motivos listados

abaixo [4]:

•

Comunicação USB;

•

Grande número de pinos e funções (40);

•

Conversores A/D de 10 bits;

•

Memória de programa grande (32Kb);

•

Programação em linguagem C;

14

Possibilidade de reprogramação através de bootloader pela USB.

•

Neste equipamento, o microcontrolador é responsável por:

Se comunicar com a interface computacional através de comunicação

•

USB e protocolo desenvolvido;

Adquirir sinal referente à corrente consumida pelas microfontes através

•

de conversores analógico/digital;

•

Controlar tensão das microfontes;

•

Controlar Leds indicadores de estado do equipamento;

•

Ler dados do teclado da IHM;

•

Controlar display da IHM.

O microcontrolador foi montado com um cristal de 20MHz, requisito para que a

comunicação USB funcione corretamente. No seu circuito (Figura 8), há duas chaves

que servem para reinicia o microcontrolador ou colocá-lo em modo de programação.

Uma das preocupações no projeto foi com a filtragem do sinal de alimentação, já que a

fonte utilizada é chaveada. Por este motivo foi utilizado um grande número de

capacitores desacopladores.

PIC18F4550

14

22pF/50V/c

R5

39k

560R

C6

R11

R13

R14

10k

10k

10k

RA4

RA5

2

3

4

5

6

7

RE0

RE1

RE2

8

9

10

RA0/AN0

RA1/AN1

RA2/AN2/Vref -/CVREF

RA3/AN3/Vref +

RD0/SPP0

RA4/T0CKI/C1OUT/RCV

RD1/SPP1

RA5/AN4/SS/HLVDIN/C2OUT RD2/SPP2

RD3/SPP3

RD4/SPP4

RE0/AN5/CK1SPP

RD5/SPP5/P1B

RE1/AN6/CK2SPP

RD6/SPP6/P1C

RE2/AN7/OESPP

RD7/SPP7/P1D

12

VCC

C8

C9

1nF/50V/c 10nF/50V/c

32

RC0/T1OSO/T13CKI

RC1/T1OSI/CCP2/UOE

RC2/CCP1/P1A

VUSB

RC4/D-/VM

RC5/D+/VP

RC6/TX/CK

RC7/RX/DT/SDO

Vss

1

RA0

RA1

100nF/50V/c

C7

10uF/25V/e

MCLR/Vpp/RE3

C4

100nF/50V/c

SW2

PIC-5V

1

2

R4

PIC-5V

33

34

35

36

37

38

39

40

RB0

RB1

RB2

RB3

15

16

17

18

23

24

25

26

RC0

RC1

RC2

USBB2

USBB3

RC6

RC7

19

20

21

22

27

28

29

30

RD0

RD1

RD2

RD3

RD4

RD5

RD6

RD7

RB5

RB6

RB7

PIC-5V

R3

10k

1

2

SW1

R6

R7

10k

R8

R9

10k

R10

10k

10k

10k

PIC-5V

C5

470nF/50V/c

Vss

13

Y1

20Mhz

22pF/50V/c

C3

RB0/AN12/INT0/FLT0/SDI/SDA

RB1/AN10/INT1/SCK/SCL

OSC1/CLKIN

RB2/AN8/INT2/VMO

RB3/AN9/CCP2/VPO

RB4/AN11/KBI0/CSSPP

RB5/KBI1/PGM

RB6/KBI2/PGC

OSC2/CLKOUT/RA6

RB7/KBI3/PGD

31

C1

PIC18F4455-I/P

Vdd

Vdd

U1

11

PIC-5V

C10

C11

100nF/50V/c 1uF/25V/e

15

Figura 8 - Circuito de ligação do PIC.

2.6. IHM

O equipamento possui uma interface computacional e uma IHM (Interface

homem-máquina). A IHM é constituída por um teclado de 6 teclas e por um display alfanumérico de 2x16 dígitos. Para economizar o uso dos pinos do microcontrolador, o

circuito do teclado foi projetado em forma de matriz (Figura 9). Assim, teve-se a

economia de um pino em relação ao modo normal de ligação [5].

PIC_RE0

PIC_RE1

PIC_RE2

SW1

PIC_RC6

SW2

1

2

1

Chave

1

1

SW6

2

Chave

2

Chave

SW5

2

Chave

1

Chave

SW4

PIC_RC7

SW3

2

1

2

Chave

Figura 9 - Circuito de ligação do teclado ao microcontrolador.

Neste modo de ligação, é necessário desenvolver um procedimento em firmware

onde dois sinais em forma de pulso complementares são aplicados nos pinos RC6 e

RC7 e são comparados com os sinais lidos nos pinos restantes. Assim, é possível saber

qual tecla está sendo pressionada.

O display foi ligado ao microcontrolador através de um shift register, circuito

integrado 74HC164 da Fairchild, onde a informação a ser mostrada no display chega de

forma serial através de 3 pinos (Figura 10). Assim, economizou-se 7 pinos em relação à

ligação em paralelo.

16

DISPLAY

VCC

1

10K

3

POT 10K

8

9

VCC

74HC164

1

2 A

B

14

VCC

Vo

RS

CLK

CLR

GND

RB0

RB1

RB2

2

100nF/50V/c

QA

QB

QC

QD

QE

QF

QG

QH

3

4

5

6

10

11

12

13

7

VCC

E

DB0

DB1

DB2

DB3

DB4

DB5

DB6

DB7

VCC BACK

47R 2W

Figura 10 - Circuito de ligação do display.

2.7. Hardware

O hardware foi primeiramente projetado esquematicamente (Figura 11) e depois

desenvolvido através do software ORCAD 9.1 (Figura 12 e 13). A placa do circuito

(Figura 14) foi construída por uma fresadeira, que utiliza o software CircuitCam 3.1 para

importar os arquivos do ORCAD e configurar a máquina.

17

Figura 11- Diagrama do hardware.

2.8. Fonte de alimentação

Foi utilizada uma fonte chaveada comercial para alimentar o equipamento. A

fonte entrega tensões DC de +12V e -12V com capacidade de 2 amperes por saída. No

equipamento foi instalado um regulador de tensão de 5 volts, uma vez que alguns CI’s

necessitam desse nível de tensão. Também foram instalados capacitores para filtrar as

tensões de alimentação, evitando assim possíveis ruídos e interferências provenientes

da fonte chaveada.

18

PIC18F4550

C4

100nF/50V/c

1

RA0

RA1

C6

100nF/50V/c

RE0

RE1

RE2

8

9

10

RA0/AN0

RA1/AN1

RA2/AN2/Vref -/CVREF

RA3/AN3/Vref +

RD0/SPP0

RA4/T0CKI/C1OUT/RCV

RD1/SPP1

RA5/AN4/SS/HLVDIN/C2OUT RD2/SPP2

RD3/SPP3

RD4/SPP4

RE0/AN5/CK1SPP

RD5/SPP5/P1B

RE1/AN6/CK2SPP

RD6/SPP6/P1C

RE2/AN7/OESPP

RD7/SPP7/P1D

Vss

R11

R13

R14

10k

10k

10k

RA4

RA5

2

3

4

5

6

7

VCC

12

PIC-5V

C7

10uF/25V/e

C8

C9

1nF/50V/c 10nF/50V/c

RC0

RC1

RC2

USBB2

USBB3

RC6

RC7

19

20

21

22

27

28

29

30

RD0

RD1

RD2

RD3

RD4

RD5

RD6

RD7

RB5

RB6

RB7

3

POT 10K

100nF/50V/c

2

SW1

VCC

10k

R6

RB0

RB1

RB2

PIC-5V

R7

R8

R9

10k

R10

10k

10k

10k

74HC164

1

2 A

B

C5

470nF/50V/c

8

9

CLK

CLR

3

4

5

6

10

11

12

13

QA

QB

QC

QD

QE

QF

QG

QH

VCC

47R 2W

C10

C11

100nF/50V/c 1uF/25V/e

LED

MEDIDOR DE CORRENTE

VCC

11

RD4

10

RD5

9

RD6

8

RD7

7

VCC

4

RC1

15

DB1

DB2

+SHUNT2

1

OUTB

DB3

DB4

DB6

R15

1K

D2

LED AB

R16

1K

D3

LED AB

R17

1K

-SHUNT2

AMP2

4

8

2

3

1

5

7

6

RA0

RA1

20

19

OUTD

DB7

WR*

D1

LED AB

RB7

MAX4377

OUTC

DB5

+SHUNT1

AMP1

2

OUTA

REF

RB6

VDD

PROTECÃO

C16

C17

1nF/25V/c100nF/25V/c

10uF/25V/t

6

5

C15

VCC

VDD

1

12

-SHUNT1

DB0

1

RD2

RD3

A1

JP1

DGND

13

AGND

14

RD1

C13

C14

1nF/25V/c100nF/25V/c

10uF/25V/t

V_SS

A0

16

RD0

V_DD

17

C12

3

18

CONVERSOR D/A

TLC7226CDW

RC0

D4

D5

ZENER 5

ZENER 12

2

2

AMPLIFICADORES

47R 2W

R18 20k

VDD

C18

C21 2

100nF

E/S

OPA547

V_IN+

V_O

V_IN-

1

C22

3

3

7

AMP2

1

C25 2

100nF

I_LIM

E/S

V_IN+

V_IN-

-SHUNT1

SHUNT 0R01

P1

2

1

Q30-5

C20

100nF

1

2

+IN RTN

-IN

HVOUT

4

RTN

3

+HVOUT

VDD

100nF

5

27.775k

4

2

V-

POT_10k

6

C19

100nF

R20 20k

R23

+SHUNT1

I_LIM

OPA547 V_O

-SHUNT2

1

+SHUNT2

7

AMP1

V+

3

3

47R 2W

FONTE HV

100nF

V-

27.775k

5

POT_10k

4

2

V+

1

R19

V0

RS

E

DB0

DB1

DB2

DB3

DB4

DB5

DB6

DB7

VCC BACK

31

SW2

15

16

17

18

23

24

25

26

1

2

32

11

RC0/T1OSO/T13CKI

RC1/T1OSI/CCP2/UOE

RC2/CCP1/P1A

VUSB

RC4/D-/VM

RC5/D+/VP

RC6/TX/CK

RC7/RX/DT/SDO

MCLR/Vpp/RE3

10K

10k

14

1

560R

1

R3

VCC

R5

2

R4

39k

RB0

RB1

RB2

RB3

GND

14

VCC

PIC-5V

33

34

35

36

37

38

39

40

7

Y1

20Mhz

22pF/50V/c

PIC-5V

Vdd

Vdd

RB0/AN12/INT0/FLT0/SDI/SDA

RB1/AN10/INT1/SCK/SCL

OSC1/CLKIN

RB2/AN8/INT2/VMO

RB3/AN9/CCP2/VPO

RB4/AN11/KBI0/CSSPP

RB5/KBI1/PGM

OSC2/CLKOUT/RA6

RB6/KBI2/PGC

RB7/KBI3/PGD

13

22pF/50V/c

C3

PIC18F4455-I/P

Vss

C1

DISPLAY

PIC-5V

U1

SHUNT 0R01

P2

2

1

6

C23

100nF

Q30N-5

C24

100nF

1

2

+IN RTN

-IN

HVOUT

4

RTN

3

-HVOUT

CONECTORES

VCC

1

RS

2

Vo

3

E

4

DB0

5

DB1

6

DB2

7

DB3

8

DB4

9

DB5

10

DB6

11

DB7

12

VCC BACK

13

14

CONECTOR LCD

RE0

RE1

RE2

RC2

RC6

RC7

1

2

3

4

5

6

7

RE0

RE1

RE2

RC2

RC6

RC7

VCC

JS1

D-

4

2

4

2

3

1

3

1

D+

RB5

CON USB-B FÊMEA

CONECTOR TECLADO

VDD

VCC

RA4

RA5

GND

J3

1

2

3

4

5

CON VAZIO

VDD

VCC

J4

1

2

3

CON ALIMENTAÇÃO

Figura 12- Esquemático do hardware.

19

VCC

Figura 13- Layout do hardware.

Fig. 14- Aspecto final da placa.

20

2.9. Protocolo de comunicação

Para que o equipamento se conectasse ao computador e mantivesse

comunicação com o software, foi necessário desenvolver um protocolo. Para enviar um

comando ao equipamento deve-se enviar 2 bytes, sendo que os dois primeiros bits do

primeiro byte (Tabela 2) são utilizados como marcador (01 para indicar início de um

comando) e os outros 6 bits para indicar o próprio comando (Tabela 3), e o segundo

byte para passagem do parâmetro do comando. O retorno é feito através de 2 bytes

com os valor da tensão e de mais 2 bytes com o valor da corrente em cada microfonte.

Envio:

Byte de comando

7

6

5

4

3

2

1

0

Tabela 2 – Byte de comando.

•

Para retorno do status do equipamento, deve ser enviado o byte 0xFF

(11111111). O microcontrolador enviará o valor da tensão em 10bits (2 bytes) e

o valor da corrente em 10 bits (2 bytes), sendo os últimos 6 bits do segundo byte

o cheksum.

•

Para realizar o teste de comunicação, deve ser enviado o byte 0x1B (00011011).

O microcontrolador retornará o byte 0x0F (00001111) para teste realizado com

sucesso.

•

Demais comandos:

7

6

5

4

3

2

1

0

COMANDO

CÓDIGO

0

1

0

0

0

0

0

0

Desliga fontes

64

0

1

1

0

0

0

0

0

Fontes acopladas

96

0

1

0

1

0

0

0

0

Fontes desacopladas

80

0

1

0

0

1

0

0

0

Seta tensão +

72

0

1

0

0

0

1

0

0

Seta tensào -

68

0

1

0

0

0

0

1

0

Seta corrente +

66

0

1

0

0

0

0

0

1

Seta corrente -

65

Tabela 3 – Comandos do protocolo.

21

2.10.

Programação do firmware

Todo o firmware foi desenvolvido em linguagem C através do software MPLab e

do compilador C18 [3]. Uma grande facilidade conseguida para a programação foi o uso

de um bootloader fornecido pela própria Microchip. O bootloader é um firmware que

possibilita reprogramar o microcontrolador sem tirá-lo do seu circuito e sem utilizar um

equipamento programador, utiliza-se somente o software de programação e a

comunicação USB.

2.11.

Características gerais do equipamento

Há duas maneiras de controlar o equipamento: através de um software via

comunicação USB ou através de sua IHM. Quando o cabo da comunicação USB não

está conectado a um computador, a IHM comanda o equipamento. Quando o cabo é

conectado, automaticamente a IHM é desativada, só permanecendo o controle via

software.

A saída de alta tensão possui dois bornes para o terra, que estão interligados, e

um borne para cada uma das duas microfontes (Figura 15). O controle das microfontes

é independente, podendo ser ajustados diferentes valores de tensão ou corrente para

cada uma. As duas microfontes também podem ser interligadas para fornecer um maior

valor de tensão (Tabela 4).

O equipamento pode trabalhar como uma fonte de tensão ou de corrente, pois

para cada microfonte, podem ser ajustados o valor da tensão ou da corrente requeridas.

O valor da tensão é ajustado diretamente a partir do conversor D/A. Para ajustar a

corrente existe uma rotina iterativa no firmware que ajusta a tensão e monitora a

corrente repetidamente até encontrar um valor próximo ao requerido.

FONTE

FAIXA DE TENSÃO

CORRENTE MÁXIMA

Microfonte positiva

420V a 3kV

160μA

Microfonte negativa

-420V a -3kV

160μA

Microfontes acopladas

840 a 6kV

160μA

Tabela 4 – Configurações do equipamento.

22

Fig. 15- Aspecto final do equipamento.

2.12.

Software de interface

O Software MICSENS (Figura 16) foi desenvolvido em linguagem JAVA

pelo aluno de Engenharia da Computação Renê de Souza Pinto, para controlar e

monitorar o equipamento. Através dele pode-se ajustar tensões e correntes em

períodos programáveis, além de construir gráficos da variação das tensões e correntes

no tempo. Pode-se salvar os dados adquiridos pelo programa em um arquivo de texto,

assim como também salvar a figura do gráfico traçado. Por ser desenvolvido em JAVA,

o software é multi-plataforma, conferindo grande portabilidade ao sistema.

23

Figura 16 – Software MICSENS.

3. Resultados

Para provar a funcionalidade e a qualidade do equipamento desenvolvido, foi

realizado um experimento com o equipamento e uma fonte comercial, a Spellman

CZE2000. O experimento se resume em conectar uma carga às fontes, variar a tensão

e adquirir o sinal da corrente. A “carga” utilizada foi uma solução de Tetraborato de

sódio 50mM e pH 9,0. Para este experimento as microfontes foram acopladas,

entregando assim uma tensão máxima de 6kV (3kV + 3kV).

Fig. 17 – Sistema de eletroforese capilar montado com as microfontes.

24

Os sinais de tensão e corrente foram adquiridos para o equipamento e para a

fonte comercial, variando-se a corrente em passos de 1µA (Figura 18).

Figura 18 – Comportamento da tensão versus corrente para as microfontes e a fonte

Spellman.

4. Conlusão

Analisando o gráfico obtido no experimento, pode-se observar uma região de

não linearidade para a curva obtida com as microfontes, que se encontra entre 0V e

aproximadamente 840V e acontece porque, com tensões abaixo de 420V, o circuito

interno dos conversores comutados ainda não estão alimentados com tensão suficiente.

Como elas estão acopladas, somente depois de 840V (420V + 420V) é que entrarão na

região linear. A não linearidade da tensão nessa região é bem acentuada e a fonte não

deve operar nessa faixa. Para tensões acima de 840V, ouve um desvio de no máximo

2% entre os valores obtidos utilizando o equipamento e utilizando a fonte comercial,

representando um valor tolerável segundo o projeto.

Conclui-se assim que o equipamento pode ser utilizado com grande

confiabilidade na faixa de tensões de 800V a 6kV para o modo acoplado e de 420V a

3kV no modo desacoplado.

Em relação ao custo de construção do equipamento, foi gasto aproximadamente

R$600,00 no desenvolvimento do protótipo, enquanto a fonte comercial similar sem uma

interface digital custa não menos que U$2000,00.

25

5. Referências Bibliográficas

[1] Skoog, D. A., Holler, F. J. e Nieman T. Principes of Instrumental Analysis,

Saunders College Publishing, Philadelphia, 1998.

[2] Settle, F. Handbook of Instrumental Techniques for Analytical Chemistry,

Prentice-Hall International Inc., New Jersey, 1997.

[3] Pereira, F. Microcontroladores PIC: Programação em C, Editora Erica, São

Paulo, 2003.

[4] Smith, D. W. PIC in practice, Oxford, Newnes, 2005.

[5] Cipelli, A. M. V. Teoria e desenvolvimento de projetos de circuitos eletrônicos,

Editora Erica, São Paulo, 1990

26